3D Printing Metal Powder in 2025

Table des matières

Impression 3D metal powder is revolutionizing manufacturing across industries like aerospace, medical, and automotive. This advanced additive manufacturing technology allows complex metal parts to be created directly from 3D CAD data by selectively melting layers of fine metallic powder.

Ce guide complet examine tous les aspects de l'impression 3D par poudres métalliques pour vous aider à comprendre la technologie et les applications.

Overview of 3D Printing Metal powder

L'impression 3D de métaux, également connue sous le nom de frittage direct par laser (DMLS) ou de fusion sélective par laser (SLM), est un processus de fabrication additive qui utilise un laser de forte puissance pour fusionner de fines poudres métalliques en objets 3D solides.

Une imprimante 3D fabrique des pièces métalliques couche par couche à partir de matériaux métalliques en poudre tels que l'aluminium, le titane, les alliages de nickel et l'acier inoxydable. Cette technologie offre une liberté de conception inégalée et des propriétés matérielles impressionnantes, inégalées par la fabrication traditionnelle.

Key Details About 3D Printing Metal Powder:

| Paramètres | Détails |

|---|---|

| Technologie | Procédé de fusion sur lit de poudre utilisant un laser pour faire fondre sélectivement une poudre métallique |

| Matériaux | Aluminium, titane, nickel, acier inoxydable, cobalt-chrome, métaux précieux |

| Matériel | Imprimante 3D avec laser haute puissance, lit de poudre, système de râteau |

| Processus | Étendre une fine couche de poudre, la faire fondre sélectivement avec un laser, ajouter des couches pour construire des pièces. |

| Propriétés | Haute résistance, matériau uniformément réparti, géométrie interne complexe |

| Applications | Aérospatiale, implants médicaux, automobile, outillage, bijouterie |

| Avantages | Liberté de conception, réduction du poids, consolidation des pièces, prototypage rapide |

| Limites | Coût élevé de l'équipement, taille limitée, nécessité d'un post-traitement |

Cette méthode de fabrication additive offre de nombreux avantages par rapport aux techniques soustractives traditionnelles telles que l'usinage CNC, notamment une plus grande liberté de conception, la consolidation des pièces, le prototypage rapide et une réduction significative du poids. La capacité d'imprimer en 3D des composants métalliques complexes permet des innovations clés dans tous les secteurs.

Types of 3D Printing Metal Powder

3D printing metal powders are essential materials in additive manufacturing, offering unique properties for various industries like aerospace, automotive, medical, and energy. Below is an overview of the major categories of 3D printing metal powders and their common types, presented in a table format for clarity.

Produits apparentés

-

Poudre d'acier inoxydable 347H

-

Acier inoxydable 410L Poudre

-

Poudre d'alliage G-30

-

Alliage X-750 Poudre

-

Poudre d'aluminium AlCu4Ti

-

Poudre d'aluminium AlF357

-

Poudre d'aluminium AlMgSc

-

Poudre d'aluminium AlMgSi

-

Poudre d'aluminium AlSi12

-

Poudre d'aluminium AlSi7Mg

-

Poudre de chrome CoCr

-

Poudre de cobalt-chrome CoCrMo

1. Titanium Alloys

Titanium powders are lightweight, strong, and corrosion-resistant, making them ideal for aerospace and medical applications.

| Type | Description | Applications |

|---|---|---|

| Ti6Al4V (grade 5) | High strength-to-weight ratio, widely used titanium alloy. | Aérospatiale, automobile, implants médicaux |

| Ti6Al4V ELI | Purified version of Grade 5, extra-low interstitials for biocompatibility. | Implants médicaux, prothèses |

| Titane pur | Grades 1-4, excellent corrosion resistance and biocompatibility. | Chemical processing, medical implants |

2. Stainless Steels

Stainless steel powders are durable, corrosion-resistant, and widely used for structural and functional parts.

| Type | Description | Applications |

|---|---|---|

| Acier inoxydable 316L | Excellent corrosion resistance and mechanical properties. | Medical tools, food processing, marine |

| Acier inoxydable 17-4PH | Precipitation-hardened steel with high strength and wear resistance. | Aerospace, automotive, industrial tools |

| Acier inoxydable 304 | Cost-effective, moderate corrosion resistance. | Consumer goods, structural components |

3. Aluminum Alloys

Aluminum powders are lightweight and have excellent thermal conductivity, ideal for aerospace and automotive uses.

| Type | Description | Applications |

|---|---|---|

| AlSi10Mg | Good mechanical properties and heat resistance. | Aerospace, automotive, industrial parts |

| AlSi12 | High thermal conductivity, good wear resistance. | Heat exchangers, lightweight parts |

| Aluminium 7075 | High strength and low weight, suitable for heavy-duty applications. | Aerospace, structural components |

4. Nickel-Based Alloys

Nickel alloys excel in extreme environments, offering high-temperature and corrosion resistance.

| Type | Description | Applications |

|---|---|---|

| Inconel 718 | High strength and oxidation resistance, suitable for extreme conditions. | Turbine blades, jet engines, energy sector |

| Inconel 625 | Exceptional resistance to harsh environments, including marine. | Marine, traitement chimique |

| Hastelloy X | Outstanding heat and chemical resistance. | Aerospace, high-temperature environments |

5. Cobalt-Chromium Alloys

Cobalt-chromium powders are highly wear-resistant and biocompatible, perfect for medical and dental applications.

| Type | Description | Applications |

|---|---|---|

| CoCrMo | Combines strength, wear resistance, and biocompatibility. | Implants dentaires, dispositifs orthopédiques |

| CoCrW | High hardness and heat resistance, suitable for demanding applications. | Turbine blades, high-wear parts |

6. Tool Steels

Tool steels are known for their hardness and wear resistance, commonly used in manufacturing tools and molds.

| Type | Description | Applications |

|---|---|---|

| Acier à outils H13 | Heat-resistant steel, ideal for tooling and molds. | Moulage par injection, moulage sous pression |

| Acier maraging | Excellent strength and toughness, suitable for high-stress parts. | Aérospatiale, outillage |

7. Precious Metals

Precious metals are used in luxury goods, jewelry, and electronics for their aesthetic and conductive properties.

| Type | Description | Applications |

|---|---|---|

| Or (Au) | High value and corrosion resistance, used in decorative applications. | Jewelry, electronics |

| Argent (Ag) | Conductivité thermique et électrique exceptionnelle. | Electronics, conductive components |

| Platine (Pt) | High durability and resistance, used in high-end applications. | Jewelry, catalytic converters |

8. Copper Alloys

Copper-based powders offer outstanding thermal and electrical conductivity for specialized applications.

| Type | Description | Applications |

|---|---|---|

| Cuivre pur | Excellent conductivity, suitable for electrical applications. | Électronique, échangeurs de chaleur |

| Alliages de cuivre | Enhanced mechanical properties with good conductivity (e.g., CuCrZr). | Electrical components, tooling |

3D Printing metal powder Processes

Il existe plusieurs technologies similaires de fusion sur lit de poudre utilisées pour l'impression 3D de métaux :

Procédés de fusion sur lit de poudre métallique

| Processus | Détails |

|---|---|

| Frittage direct de métaux par laser (DMLS) | Utilise un laser pour fusionner sélectivement une poudre métallique dans une atmosphère de gaz inerte. |

| Fusion sélective par laser (SLM) | Très similaire au DMLS, la poudre est entièrement fondue pour former des pièces solides. |

| Fusion par faisceau d'électrons (EBM) | Utilise un faisceau d'électrons au lieu d'un laser pour des taux de construction plus élevés |

| Frittage sélectif par laser (SLS) | Réduit la poudre en une partie solide sans la faire fondre complètement |

| Fusion directe de métaux par laser (DMLM) | Autre terme pour le procédé DMLS |

| LaserCUSING | Processus développé par Concept Laser |

| LASFORM | Processus par DMG MORI |

Les technologies les plus courantes sont le DMLS et le SLM. Toutes deux utilisent un laser à fibre d'ytterbium de forte puissance pour faire fondre et fusionner la poudre métallique afin de produire des objets en 3D à partir de données de CAO.

La principale différence entre SLM et DMLS est que SLM vise à obtenir une fusion complète et des pièces denses, tandis que DMLS peut produire des pièces avec une certaine porosité entre les particules de poudre. Toutefois, les deux termes sont souvent utilisés de manière interchangeable.

La fusion par faisceau d'électrons (EBM) utilise une source de chaleur par faisceau d'électrons plutôt qu'un laser, ce qui permet des vitesses de fabrication plus rapides. Mais la fusion par faisceau d'électrons ne peut être utilisée qu'avec des matériaux conducteurs tels que le titane et les alliages de nickel.

Le frittage sélectif par laser (SLS) utilise des températures plus basses pour fusionner la poudre en pièces solides sans atteindre le point de fusion complet. Cela permet d'obtenir des pièces métalliques plus poreuses.

Matériaux métalliques pour l'impression 3D sur lit de poudre

Une gamme de métaux et d'alliages peut être transformée en poudres fines pour être utilisée dans les technologies d'impression 3D par fusion sur lit de poudre :

Métaux pour l'impression 3D sur lit de poudre

| Matériau | Détails | Applications |

|---|---|---|

| Titane | Rapport résistance/poids élevé, biocompatible | Aérospatiale, implants médicaux |

| Aluminium | Léger, très résistant | Automobile, aérospatiale |

| Alliages de nickel | Résistance à la corrosion, haute résistance | Aérospatiale, marine |

| Acier inoxydable | Résistance à la corrosion, grande dureté | Outillage industriel, moules |

| Cobalt-Chrome | Biocompatible, bonne tenue | Implants dentaires et médicaux |

| Métaux précieux | Bijoux, durabilité | Bijoux, produits de luxe |

| Aciers à outils | Résistance à la chaleur, dureté | Formage des métaux, moules d'injection |

| Aciers alliés | Haute résistance, résistance aux chocs | Pièces d'usure industrielles |

Les métaux les plus utilisés sont les alliages de titane et l'aluminium en raison de leur rapport résistance/poids élevé. Les alliages de nickel inertes comme l'Inconel sont populaires dans les applications aérospatiales. Les poudres d'acier inoxydable et d'acier à outils permettent de créer des pièces métalliques durables dotées d'une excellente dureté et d'une grande résistance à l'usure.

Les métaux précieux comme l'or, l'argent et le platine permettent l'impression directe en 3D de bijoux et d'articles de luxe. Les implants médicaux personnalisés utilisent souvent des alliages biocompatibles comme le titane ou le cobalt-chrome.

Les poudres métalliques destinées à l'AM sont produites par atomisation au gaz ou à l'eau en particules de taille précise, optimisées pour la résolution de l'impression sur lit de poudre.

Applications de l'impression 3D sur lit de poudre métallique

La fabrication additive métallique permet de produire des pièces complexes et légères dans les secteurs de l'aérospatiale, de la médecine, des soins dentaires, de l'automobile et de l'industrie.

Applications industrielles de l'impression 3D sur lit de poudre métallique :

| L'industrie | Applications | Avantages |

|---|---|---|

| Aérospatiale | Composants d'aéronefs, turbines, pièces de fusées | Réduction du poids, géométrie optimisée |

| Médical | Implants orthopédiques, instruments chirurgicaux | Biocompatible, personnalisé |

| Automobile | Pièces légères, outillage sur mesure | Développement plus rapide, consolidation |

| Industriel | Moules d'injection, gabarits, montages | Refroidissement conforme optimisé |

| Bijoux | Bagues, pendentifs, montres | Géométries uniques, or/argent |

| Soins dentaires | Couronnes, bridges, gouttières | Ajustement sur mesure, production rapide |

Dans l'aérospatiale, l'AM des métaux est utilisée pour fabriquer des composants structurels plus légers, tels que des supports en titane et des pièces de trains d'atterrissage en acier inoxydable, avec des caractéristiques de résistance et de poids optimisées.

Cette technologie est idéale pour les implants médicaux personnalisés, tels que les articulations de la hanche, qui correspondent à l'anatomie du patient et répartissent mieux les charges. L'impression métallique rationalise la fabrication automobile grâce à la consolidation des pièces et à l'optimisation de la légèreté des conceptions.

Dans des secteurs tels que le moulage par injection, les canaux de refroidissement conformes imprimés en 3D dans l'outillage augmentent considérablement la productivité. Les bijoutiers tirent parti de ce processus pour créer des bijoux uniques en leur genre dans des métaux nobles.

Avantages de l'impression 3D sur lit de poudre métallique

Des prototypes aux pièces de production finales, l'AM des métaux offre des avantages significatifs par rapport aux processus de fabrication conventionnels tels que l'usinage ou le moulage des métaux :

Principaux avantages de l'impression 3D sur lit de poudre métallique

- Liberté de conception - Création de formes organiques complexes et de treillis internes impossibles à réaliser avec les méthodes soustractives

- Processus plus rapide - Processus additif sans outillage, peu de déchets - passer directement de la CAO à la pièce métallique

- Réduction du poids - Optimisation de la topologie pour des composants métalliques plus légers et plus résistants

- Consolidation des pièces - Combiner des assemblages en une seule pièce imprimée en 3D pour réduire les étapes de fabrication

- Prototypage rapide - Tester rapidement les conceptions de pièces métalliques pendant le développement

- Pièces personnalisées - Personnalisation aisée des implants médicaux et autres pièces métalliques

- Haute résistance - Les pièces métalliques imprimées rivalisent avec les méthodes traditionnelles telles que le moulage.

- Réduire les stocks - Impression à la demande de pièces détachées métalliques, sans préproduction

- Réduction des déchets - Le processus additif a des taux de déchets de matériaux inférieurs à 5%

Les caractéristiques optimisées des pièces métalliques obtenues par AM, telles que les canaux de refroidissement conformes dans les moules ou les structures en treillis complexes dans les implants, sont impossibles à produire par les processus de fraisage ou de moulage.

L'impression 3D de pièces métalliques complexes ou personnalisées directement à partir de données de CAO minimise également les étapes de production par rapport aux méthodes soustractives qui nécessitent un outillage, un usinage et un assemblage importants. Les économies de temps et d'argent sont considérables, ce qui en fait une méthode idéale pour la production en faible volume.

Limites et défis de l'impression sur lit de poudre métallique

Malgré ses nombreux avantages, l'impression 3D sur lit de poudre métallique présente certaines limites dont il faut tenir compte :

Limites de l'impression 3D sur lit de poudre métallique

- Coût élevé de la machine - Les imprimantes 3D en métal commencent aux alentours de $100 000. Les grands systèmes dépassent $1M

- Taille des pièces limitée - Volumes de construction inférieurs à 500 mm x 500 mm x 500 mm actuellement

- Post-traitement - Main d'œuvre supplémentaire pour l'enlèvement des supports, la finition de la surface

- Matériau anisotrope - Les propriétés mécaniques varient en fonction de l'orientation de la construction.

- Normes nécessaires - Pour l'aérospatiale et le médical, il manque des normes pour les poudres et les procédés.

- Options de matériaux limitées - Moins d'alliages disponibles que le moulage ou la métallurgie des poudres MIM

- Problèmes de porosité - Le processus peut créer de petits vides internes, en fonction des paramètres.

- Gestion des poudres inutilisées - Manipulation des poudres métalliques, exigences en matière de recyclage

Les contraintes liées au coût de l'imprimante et à la taille de la pièce peuvent limiter l'adoption de l'AM des métaux à des volumes de production relativement faibles. Les structures de support et les surplombs des plaques de construction nécessitent également un post-traitement tel que l'usinage.

Des normes industrielles sont en cours d'élaboration pour les matériaux, les processus et la manipulation des poudres, à mesure que l'adoption se répand dans des secteurs très réglementés. Actuellement, seul un sous-ensemble d'alliages métalliques est disponible sous forme de poudres pré-alliées optimisées pour l'AM.

Les propriétés anisotropes des matériaux, où la résistance varie selon les directions de construction X/Y et Z, nécessitent une compensation au niveau de la conception et du processus. Les problèmes de vides internes ou de porosité doivent également être atténués par le réglage de paramètres de traitement idéaux.

Procédé d'impression 3D sur lit de poudre métallique

Le processus d'impression 3D par fusion sur lit de poudre pour les métaux consiste à étaler de fines couches de poudre métallique et à les faire fondre de manière sélective pour construire des pièces :

Processus d'impression 3D par fusion sur lit de poudre métallique :

| Étape | Description |

|---|---|

| 1. Modèle 3D | Le modèle CAO est découpé en couches 3D |

| 2. Poudre d'épandage | La machine étale une fine couche (~20-100μm) de poudre métallique. |

| 3. Fusion au laser | Un laser haute puissance fusionne sélectivement la poudre pour faire fondre la couche. |

| 4. Lit inférieur | La plaque de construction s'abaisse, une nouvelle couche de poudre est étalée sur le dessus. |

| 5. Répéter les étapes | Les étapes 2 à 4 sont répétées jusqu'à ce que la partie complète soit constituée. |

| 6. Retirer la pièce | La poudre non fusionnée soutient la pièce, puis est enlevée |

| 7. Processus de post-production | Nettoyage supplémentaire et finition de la surface |

Le processus commence par un modèle CAO 3D, généralement au format STL, qui est traité par un logiciel de découpe. Celui-ci découpe le modèle en couches, créant ainsi des profils 2D pour chaque couche, et génère des instructions de construction pour l'imprimante.

L'imprimante étale une fine couche de poudre métallique sur le lit de poudre à l'aide d'un système de raclage. Le faisceau laser passe ensuite sur la couche, faisant fondre la poudre métallique de manière sélective en fonction du profil de la couche.

Le laser haute puissance fusionne complètement les particules de métal en une couche solidifiée. La plaque de construction s'abaisse ensuite, permettant à la couche suivante de poudre fraîche d'être étalée sur la couche précédente, et le processus se répète jusqu'à ce que l'objet 3D complet soit construit de bas en haut.

La poudre non frittée sert de support pendant la construction. Après l'impression, elle est simplement brossée pour révéler la pièce métallique terminée. Souvent, un usinage ou une finition de surface suit pour lisser les surfaces imprimées en 3D.

Matériel pour l'imprimante à fusion à lit de poudre

Les systèmes d'impression 3D spécialisés dans les métaux utilisent la technologie de fusion sur lit de poudre pour traiter les poudres métalliques. Les principaux composants sont les suivants

Composants de l'imprimante à fusion à lit de poudre :

| Composant | Description |

|---|---|

| Système laser | Laser à fibre haute puissance ~100-400W pour la fusion de poudres métalliques |

| Lit de poudre | Poudre métallique étalée en fines couches sur ce lit mobile |

| Distributeur de poudre | Doser et répartir la poudre en douceur sur le lit |

| Collection de poudres | Récupère l'excédent de poudre pour le réutiliser |

| Débit de gaz inerte | Chambre scellée remplie d'argon ou d'azote |

| Plaque de construction | S'abaisse au fur et à mesure que les couches sont imprimées |

| Système optique | Focalise et dirige le faisceau laser sur le lit de poudre |

| Système de contrôle | Contrôle le laser, l'optique et le lit de poudre en coordination |

Un laser à fibre d'ytterbium de forte puissance est nécessaire pour faire fondre et fusionner les poudres métalliques en pièces denses. La densité d'énergie et la focalisation du laser doivent être étroitement contrôlées afin d'obtenir des bassins de fusion et des liaisons idéales.

Le laser se concentre sur le lit de poudre jusqu'à une dizaine de microns pour tracer la géométrie de chaque couche successive. L'optique à miroir Galvo dirige le laser avec précision sur le lit de poudre.

La poudre métallique est dosée à partir de cartouches par un système de râteau et répartie uniformément sur la zone d'impression à une épaisseur d'environ 20 à 100 microns. La poudre est distribuée à l'avant du système et l'excédent est récupéré à l'arrière.

Un gaz inerte comme l'argon ou l'azote remplit la chambre de fabrication pour éviter l'oxydation des métaux réactifs comme l'aluminium ou le titane. L'ensemble du système est contrôlé par un logiciel spécialisé qui intègre le laser, le lit de poudre et d'autres actionneurs.

Paramètres du procédé de fusion sur lit de poudre

L'optimisation des différents paramètres du processus de fusion sur lit de poudre est essentielle pour produire des pièces métalliques de haute qualité :

Paramètres clés du processus de fusion en lit de poudre :

| Paramètres | Gamme typique | Effet sur la qualité des pièces |

|---|---|---|

| Puissance du laser | 100-400W | Influence la taille de la piscine de fonte, contrôle le cautionnement |

| Taille du faisceau | ~50-100μm | La taille de la tache de mise au point influe sur la résolution et la précision |

| Vitesse de balayage | Jusqu'à 10 000 mm/s | Un balayage plus rapide affecte les gradients thermiques |

| Espacement des trappes | ~50-200μm | Distance entre les pistes de balayage, densification |

| Hauteur de la couche | 20-100μm | Des couches plus fines améliorent la résolution et l'état de surface |

| Couche de poudre | 20-50μm | Uniformité et épaisseur de la couche de poudre |

| Température de la plaque de construction | 60-200°C | Le préchauffage réduit les tensions et le frisage |

La puissance du laser doit être suffisamment élevée (généralement de 100 à 400 W) pour faire fondre complètement les particules de poudre métallique en une pièce solide. Cependant, une puissance trop élevée peut créer des effets de "keyholing".

Un balayage plus rapide du laser augmente les vitesses de production mais peut créer davantage de contraintes résiduelles et d'anisotropie du matériau. L'espacement des hachures définit la distance entre les pistes de balayage adjacentes.

Des couches de poudre plus fines, de l'ordre de 20 à 50 microns, améliorent la résolution, les détails fins et la finition de la surface. Le préchauffage de la plaque de construction permet également de réduire les contraintes.

L'optimisation des paramètres est spécifique au matériau de la poudre, à l'optique du laser, au flux de gaz inerte et à d'autres facteurs interdépendants. Un réglage fin est nécessaire pour obtenir les paramètres idéaux.

Étapes de post-traitement des pièces métalliques obtenues par AM

Après l'impression de pièces métalliques complexes par fusion sur lit de poudre, un post-traitement supplémentaire est généralement nécessaire :

Étapes communes de post-traitement des pièces métalliques obtenues par AM :

- Élimination des supports - Éliminer les supports de poudre non frittés à l'aide de vibrations, de sablage, etc.

- Soulagement des contraintes thermiques - Recuit des pièces pour soulager les contraintes internes du processus

- Usinage de surface - Méthodes traditionnelles pour lisser les surfaces, telles que le fraisage, le tournage et la rectification.

- Pressage isostatique à chaud - Application d'une chaleur et d'une pression élevées pour améliorer la densité des matériaux.

- Traitements thermiques - Modification de la microstructure à l'aide de cycles de chauffage et de refroidissement contrôlés

- Finition des surfaces - Appliquer des revêtements, polir les finitions pour obtenir les propriétés de surface souhaitées.

La poudre de support est soigneusement éliminée par une combinaison de vibrations, de projection de billes ou d'air, et d'aspiration. Cette poudre peut souvent être tamisée et réutilisée.

Les traitements thermiques de recuit permettent de réduire les contraintes induites par le chauffage localisé intense lors de la fusion au laser. Un usinage supplémentaire de la surface améliore la précision dimensionnelle et la finition de la surface.

Certaines applications bénéficient du pressage isostatique à chaud pour densifier davantage les pièces en appliquant une pression de gaz élevée et uniforme à des températures élevées. Cela permet de minimiser la porosité des pièces imprimées.

Les microstructures et les propriétés souhaitées peuvent être obtenues par la mise en solution, le vieillissement ou d'autres traitements thermiques adaptés à l'alliage. Des étapes supplémentaires de finition de la surface, telles que le polissage et les revêtements, permettent d'obtenir les caractéristiques de surface requises.

Poudres métalliques industrielles pour la fabrication additive

Des poudres métalliques spécialisées ont été mises au point pour offrir des caractéristiques idéales telles que l'écoulement, la densité d'empilement et l'absorption laser lorsqu'elles sont traitées lors de l'impression 3D par fusion sur lit de poudre :

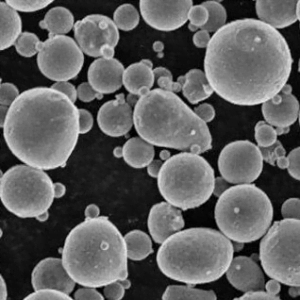

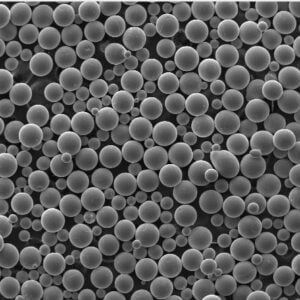

Propriétés des poudres métalliques et méthodes de production

| Propriété des poudres | Spécification typique | Méthode de production |

|---|---|---|

| Gamme de tailles | 15-45 μm | Atomisation avec gaz inerte |

| Morphologie | Sphérique | Permet un bon écoulement de la poudre et un bon tassement |

| Impuretés | <100 ppm O2 | Maintien des propriétés mécaniques de l'alliage |

| Densité apparente | Jusqu'à 80% de densité de matériaux | Indique l'emballage et l'épandage de la poudre |

| Débit | Débitmètre à effet Hall >15s/50g | Assure un étalement régulier de la poudre lors de l'impression |

Des distributions granulométriques précises entre 15 et 45 microns sont nécessaires pour une impression à haute résolution, un bon état de surface et des propriétés d'écoulement adéquates. Les morphologies sphériques des poudres permettent une alimentation et un étalement en douceur de la poudre sur le lit.

La pureté chimique est essentielle pour obtenir les performances souhaitées du matériau imprimé. Toute oxydation ou contamination peut réduire la résistance et la ductilité.

Les débits sont testés conformément à la norme ASTM B213 à l'aide d'un entonnoir à débitmètre Hall. Une bonne densité apparente de la poudre, supérieure à environ 4 g/cc, est nécessaire pour obtenir des couches de poudre homogènes.

L'atomisation au gaz et à l'eau sont des techniques courantes pour produire des poudres métalliques sphériques répondant aux exigences de la fabrication additive. Les poudres sont tamisées pour garantir l'uniformité de la taille des particules.

Choisir un service d'impression 3D sur lit de poudre métallique

Pour obtenir des pièces imprimées de haute qualité, il est essentiel de choisir le bon fournisseur de services d'AM des métaux. Voici quelques facteurs à prendre en compte :

Comment évaluer et sélectionner un service d'impression 3D sur métal ?

- Expérience - Le nombre d'années d'expérience dans le domaine de l'AM des métaux permet d'évaluer l'expertise.

- Matériaux - Veiller à ce que le fournisseur propose les métaux nécessaires tels que le titane, l'acier à outils et les métaux précieux.

- Taille de la pièce - Choisissez un service avec un volume de construction adapté aux dimensions de la pièce requise.

- Processus de qualité - Doit suivre des protocoles rigoureux de contrôle de la qualité à tous les stades.

- Post-traitement - Voir si le fournisseur peut offrir une finition secondaire telle que l'usinage CNC.

- Expertise en matière d'applications - Important pour les secteurs hautement réglementés tels que l'aérospatiale, le secteur médical, etc.

- Certifications - Recherchez les certifications ISO et les certifications spécifiques à l'industrie pour les processus.

- Service clientèle - Une équipe d'assistance technique réactive est indispensable pour la conception et les conseils d'application.

- Délais de livraison - Comprendre les délais de livraison typiques et les options pour les commandes urgentes

- Prix - Tenir compte de la complexité des matériaux et de la géométrie, du post-traitement et du volume.

- Protection NDA/IP - Vos données de conception exclusives doivent être protégées contractuellement.

Lignes directrices pour la conception des pièces en AM métal

Pour tirer pleinement parti des avantages de la fabrication additive métallique, les conceptions doivent respecter les principes de la conception pour la fabrication additive (DfAM) :

Lignes directrices pour la conception de Key Metal AM :

- Optimiser la réduction du poids avec des structures en treillis

- Consolider les assemblages en pièces uniques complexes

- Concevoir des caractéristiques internes telles que des canaux de refroidissement conformes

- Utiliser des formes organiques et libres qui ne sont pas possibles avec l'usinage

- Minimiser les surplombs et concevoir des supports angulaires

- Orienter pour réduire la hauteur des pièces et éviter les grandes surfaces planes

- Concevoir des trous filetés pour éviter les problèmes d'enlèvement des supports

- Prévoir une épaisseur supplémentaire sur les parois minces sujettes à la porosité

- Compenser les propriétés anisotropes des matériaux dans différentes directions

- Concevoir une porosité contrôlée dans les surfaces lorsque cela est bénéfique

Les structures en treillis complexes avec des éléments plus fins peuvent réduire le poids tout en conservant leur résistance lorsqu'elles sont imprimées en 3D. La consolidation des assemblages en pièces uniques est un avantage majeur par rapport à la fabrication conventionnelle.

Les canaux de refroidissement et autres vides internes utiles n'ont plus besoin d'être percés et peuvent suivre des trajectoires organiques optimales. Les surplombs susceptibles de s'affaisser peuvent être évités grâce à des treillis angulaires ou à des conceptions inclinées.

L'orientation des pièces doit viser à minimiser la hauteur Z pendant l'impression afin de réduire les contraintes résiduelles. Les parois minces sujettes à la porosité peuvent nécessiter une épaisseur supplémentaire pour atteindre les densités de matériau visées.

Modélisation des coûts et économie de l'AM des métaux

Pour déterminer si un additif métallique est économiquement viable, il faut évaluer tous les coûts :

Facteurs de coût pour l'AM sur lit de poudres métalliques :

- Amortissement de la machine - Répartir les coûts élevés de l'imprimante sur toute sa durée de vie

- Coûts des matériaux - Les poudres métalliques peuvent varier de $100 à $500/kg.

- Main-d'œuvre - Main-d'œuvre de l'opérateur, conception, post-traitement

- Consommation d'énergie - Les lasers à haute puissance et d'autres systèmes nécessitent beaucoup d'électricité.

- Vitesse de production - volume d'impression par heure en fonction des paramètres et des limites de la machine

- Post-traitement - Les étapes d'usinage et de finition augmentent les temps d'arrêt et les coûts

- Coûts des installations - Systèmes de manutention des poudres nécessaires, gaz inerte, espace

- Contrôle de la qualité - Test des pièces pendant la production et qualification des processus

- Sécurité et conformité - Pour les applications réglementées, la documentation est très complète.

Le coût élevé des imprimantes à métaux implique d'évaluer l'utilisation de la machine tout au long de sa durée de vie afin de l'optimiser en augmentant les volumes de production. Les coûts des matériaux sont également importants, en particulier pour les alliages exotiques.

Toute la main-d'œuvre doit être prise en compte - opérateurs, ingénieurs, concepteurs, techniciens de la qualité. La consommation d'énergie est élevée. Les temps d'arrêt après traitement réduisent les vitesses de production.

Pour les applications aérospatiales et médicales, les coûts de conformité tels que la documentation et les systèmes de qualité sont importants. Une modélisation minutieuse des coûts permet de déterminer quand l'AM des métaux est rentable.

Tendances et avenir de la fabrication additive métallique

La fusion sur lit de poudre métallique fait l'objet d'un développement et d'une adoption rapides :

Tendances futures de l'impression 3D sur lit de poudre métallique :

- Volumes de construction plus importants - Enceintes de plus de 500 mm de côté en cours de développement

- Des vitesses de construction plus rapides - Des stratégies de numérisation améliorées et des systèmes multi-laser

- Nouvelles options de matériaux - Plus d'alliages comme l'aluminium F357 et l'acier maraging M300

- Fabrication hybride - Impression, fraisage et inspection combinés dans un système unique

- Manipulation automatisée des poudres - Systèmes de recyclage en boucle fermée pour la gestion des poudres

- Nouvelles applications - Expansion dans les secteurs du pétrole et du gaz, de l'électronique

- Diminution des coûts des systèmes - L'industrialisation réduira les coûts des imprimantes au fil du temps.

- Amélioration des propriétés des matériaux - grâce à l'affinement des procédés et à la densification HIP

- Métallurgie élargie - Amélioration de la caractérisation des microstructures et des propriétés

- Normes industrielles - Pour les processus et la qualité des matériaux dans l'aérospatiale et le secteur médical

Des volumes de construction plus importants permettent une production plus complexe et en plus grande quantité. Les systèmes optiques multi-laser peuvent augmenter considérablement la vitesse de construction.

Les systèmes de manutention des poudres en circuit fermé automatiseront le recyclage et la réutilisation tout en améliorant la qualité et la sécurité. De nouvelles options d'alliages exotiques sont introduites chaque année. La fabrication hybride combine les processus additifs et soustractifs pour un usinage complet in situ.

La baisse des coûts au fur et à mesure que la technologie mûrit continuera à élargir les applications. La poursuite de la recherche sur les matériaux et l'étalonnage des performances permettront d'élargir les alliages traités et d'améliorer les performances des matériaux. Des travaux approfondis sur les normes industrielles visent à accélérer l'adoption dans les secteurs de l'aérospatiale, de la médecine et de l'automobile.

Conclusion

Ce guide couvre les principaux aspects de l'impression 3D par fusion sur lit de poudre métallique, du processus d'impression et des matériaux aux applications, en passant par les avantages, les limites et les tendances.

Grâce à ses capacités uniques, la fabrication additive à partir de métaux permet des innovations perturbatrices dans tous les secteurs. Cette technologie permet de réduire le poids, de consolider les pièces, de libérer la conception, de réaliser des prototypes rapides et de produire des pièces métalliques personnalisées.

Malgré les limites liées aux coûts des imprimantes, aux contraintes de taille de construction, au post-traitement et aux options de matériaux, l'adoption de l'AM des métaux s'accélère pour une gamme croissante d'applications critiques dans les secteurs de l'aérospatiale, de la médecine, de l'automobile et de l'industrie.

L'amélioration continue des processus, les nouveaux matériaux, les volumes de fabrication plus importants, les systèmes hybrides, la manipulation automatisée des poudres et la baisse des coûts entraîneront une utilisation accrue de l'impression 3D de métaux pour les pièces de production finales. Ce guide présente l'état actuel et la trajectoire de cette technologie de fabrication transformatrice.

Questions fréquemment posées sur l'impression 3D par poudres métalliques

Voici les réponses à quelques questions courantes sur la fabrication additive par fusion sur lit de poudre métallique :

Q : Quels sont les matériaux qui peuvent être imprimés en 3D à l'aide de la fusion sur lit de poudre métallique ?

R : Les alliages courants comprennent le titane, l'aluminium, le nickel, l'acier inoxydable, l'acier à outils, le cobalt-chrome, les métaux précieux comme l'or et l'argent, et le cuivre. De nouveaux alliages sont constamment en cours de développement.

Q : Quelles sont les industries qui utilisent l'AM des métaux aujourd'hui ?

R : Les secteurs de l'aérospatiale, de la médecine, des soins dentaires, de l'automobile, du pétrole et du gaz, des machines industrielles et de la bijouterie sont les principaux adeptes de l'AM des métaux. Cette technologie est idéale pour les pièces complexes à faible volume.

Q : Quelle est la précision de l'impression 3D sur lit de poudre métallique ?

R : La précision dimensionnelle peut atteindre ±0,1-0,2% avec des résolutions plus fines autour de ±50μm possibles en fonction des paramètres et du post-traitement.

Q : L'AM des métaux nécessite-t-il des installations particulières ?

R : Il faut une atmosphère de gaz inerte pendant l'impression, généralement de l'argon. Des systèmes de manutention des poudres avec ventilation et tamisage sont également recommandés. Aucune autre installation spéciale n'est requise.

Q : Quels sont les facteurs qui influencent l'état de surface ?

R : La hauteur de la couche, les paramètres du laser, la distribution de la taille de la poudre et le post-traitement comme le polissage ont tous une incidence sur l'état de surface. Des valeurs Ra inférieures à 10 μm sont possibles.

Q : Qu'est-ce qui détermine les propriétés mécaniques ?

R : La composition de l'alliage, la qualité et la morphologie de la poudre, les paramètres du processus, les traitements thermiques et le HIP ont tous une incidence sur les propriétés finales de la pièce métallique imprimée.

Q : Quel est le coût de l'impression sur lit de poudre métallique ?

R : Les systèmes d'impression vont de $100 000 à plus de $1 000 000. Les coûts des matériaux varient en fonction de l'alliage, de $100 à $500/kg en général. Les coûts d'exploitation sont également élevés.

Q : Combien de temps faut-il pour imprimer une pièce de taille moyenne ?

R : Les vitesses de fabrication sont généralement comprises entre 5 et 20 cm3/heure, en fonction de la géométrie de la pièce, du matériau, des paramètres et du modèle d'imprimante. Une pièce de la taille d'une boîte à chaussures peut prendre de 5 à 15 heures.

Q : Quelle taille de pièces une imprimante métallique peut-elle produire ?

R : Les volumes de construction maximaux actuels sont d'environ 500 x 500 x 500 mm, mais des systèmes plus grands sont en cours de développement. Les pièces plus grandes peuvent être segmentées en plusieurs parties.

Q : Quel est le post-traitement nécessaire après l'AM des métaux ?

R : Enlèvement du support, détente, usinage, perçage, finition de surface, traitements thermiques et parfois pressage isostatique à chaud.

Partager sur

MET3DP Technology Co. est un fournisseur de premier plan de solutions de fabrication additive dont le siège se trouve à Qingdao, en Chine. Notre société est spécialisée dans les équipements d'impression 3D et les poudres métalliques de haute performance pour les applications industrielles.

Articles connexes

Supports imprimés en 3D pour les capteurs radar automobiles : Précision et performance

Lire la suite "À propos de Met3DP

Mise à jour récente

Notre produit

CONTACTEZ-NOUS

Vous avez des questions ? Envoyez-nous un message dès maintenant ! Nous répondrons à votre demande avec toute une équipe dès réception de votre message.

Obtenir les informations de Metal3DP

Brochure du produit

Obtenir les derniers produits et la liste des prix

Poudres métalliques pour l'impression 3D et la fabrication additive

PRODUIT

cONTACT INFO

- Ville de Qingdao, Shandong, Chine

- [email protected]

- [email protected]

- +86 19116340731