Matériaux de fusion sélective par laser : Libérer le potentiel des métaux pour l'impression 3D

Table des matières

Imaginez que vous construisiez des pièces métalliques complexes et performantes, couche par couche, à l'aide d'un faisceau laser. Ce n'est pas de la science-fiction, c'est la réalité de la fusion sélective par laser (SLM), un procédé de fabrication de pièces métalliques à haute performance. la fabrication additive (AM) La technologie SLM révolutionne la façon dont nous créons des composants métalliques. Mais tout comme un artiste a besoin de la bonne peinture, la technologie SLM se nourrit des propriétés spécifiques de sa "peinture" : poudres métalliques.

Ce guide plonge dans le monde fascinant des matériaux SLM, en explorant différentes poudres, leurs propriétés, leurs applications et tout ce qui se trouve entre les deux. Alors, prenez votre loupe métaphorique et plongeons dans le vif du sujet !

Comprendre la fusion sélective par laser (SLM)

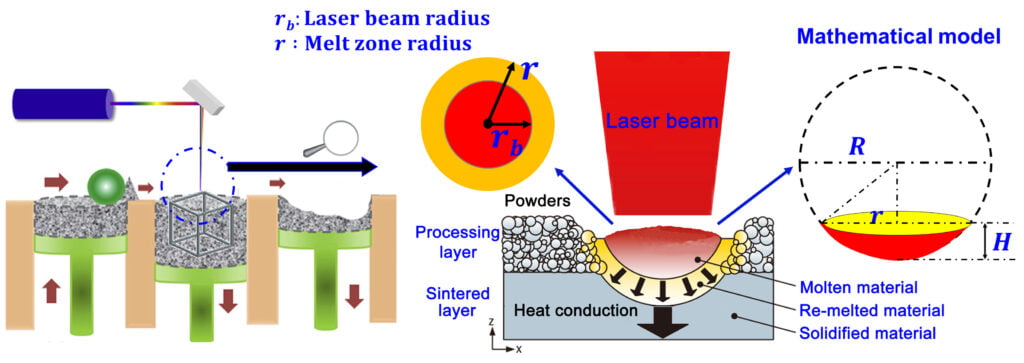

Avant d'explorer le monde varié des matériaux SLM, revenons sur la technologie elle-même. La technologie SLM utilise un faisceau laser de forte puissance pour fondre et fusionner sélectivement des particules de poudre métallique, couche par couche, afin de construire un objet en 3D à partir d'une conception numérique. Ce processus permet de créer des géométries complexes, des structures légères et même des composants avec des caractéristiques internes, ce qui est impossible avec les méthodes de fabrication traditionnelles.

Dévoiler le spectre des matériaux SLM : Le paradis des poudres

La réussite d'un projet de gestion durable des sols dépend des éléments suivants poudre métallique soigneusement choisie utilisé. Les différentes poudres possèdent des propriétés uniques, ce qui les rend adaptées à des applications spécifiques. Voici quelques-uns des matériaux SLM les plus courants et les plus intéressants :

| Poudre de métal | Composition | Propriétés | Applications |

|---|---|---|---|

| Acier inoxydable 316L | Fe (fer), Cr (chrome), Ni (nickel), Mo (molybdène) | Excellente résistance à la corrosion, biocompatible, grande solidité | Composants aérospatiaux, implants biomédicaux, dispositifs médicaux |

| Titane Ti6Al4V | Ti (titane), Al (aluminium), V (vanadium) | Rapport résistance/poids élevé, bonne biocompatibilité, excellente résistance à la corrosion | Composants aérospatiaux, implants biomédicaux, articles de sport |

| Inconel 625 | Ni (nickel), Cr (chrome), Mo (molybdène), Fe (fer) | Résistance exceptionnelle aux hautes températures, bonne résistance à la corrosion, grande solidité | Composants de turbines à gaz, échangeurs de chaleur, équipements de traitement chimique |

| Aluminium AlSi10Mg | Al (aluminium), Si (silicium), Mg (magnésium) | Rapport résistance/poids élevé, bonne soudabilité, excellente résistance à la corrosion | Composants automobiles, pièces pour l'aérospatiale, dissipateurs thermiques |

| Acier à outils H13 | Fe (fer), Cr (chrome), Mo (molybdène), V (vanadium) | Grande résistance à l'usure, bonne stabilité dimensionnelle, grande solidité | Moules, matrices, outils de coupe |

| Cuivre Cu | Cu (Cuivre) | Conductivité thermique et électrique élevée, bonne usinabilité | Échangeurs de chaleur, composants électriques, systèmes de gestion thermique |

| Nickel 718 | Ni (nickel), Cr (chrome), Fe (fer), Mo (molybdène), Nb (niobium) | Excellente résistance à haute température, bonne résistance à la corrosion | Composants aérospatiaux, pièces de turbines à gaz, composants de réacteurs nucléaires |

| Cobalt-Chrome CoCrMo | Co (Cobalt), Cr (Chrome), Mo (Molybdène) | Haute résistance à l'usure, biocompatible, bonne résistance à la corrosion | Implants biomédicaux, prothèses dentaires, composants d'usure |

| Tungstène W | W (Tungstène) | Point de fusion très élevé, haute densité, excellente résistance à l'usure | Électrodes, boucliers thermiques, composants d'armure |

| Acier maraging 1.2363 | Fe (fer), Ni (nickel), Mo (molybdène), Ti (titane), Al (aluminium) | Très haute résistance, bonne ténacité, bonne résistance à la corrosion | Composants aérospatiaux, systèmes d'armes, outils à haute performance |

Il ne s'agit là que de quelques exemples, et la liste des matériaux SLM ne cesse de s'allonger au fur et à mesure que les efforts de recherche et de développement se poursuivent. En outre, certains fabricants proposent des mélanges de poudres exclusifs avec des propriétés spécifiques adaptées aux besoins de chacun.

Choisir le bon matériau pour votre projet SLM : Le guide de l'entremetteur

La sélection du matériau SLM optimal nécessite la prise en compte de plusieurs facteurs :

- Application : L'utilisation prévue de la pièce finale joue un rôle crucial. Par exemple, les composants aérospatiaux exigent un rapport résistance/poids élevé et une excellente résistance à la corrosion, tandis que les implants biomédicaux requièrent une biocompatibilité et une bonne résistance à l'usure.

- Propriétés : Chaque matériau possède un ensemble unique de propriétés telles que la solidité, la résistance à la corrosion, la conductivité thermique et le poids. Il est essentiel de faire correspondre ces propriétés aux exigences de l'application.

- Possibilité de traitement : Toutes les poudres ne sont pas égales. Certaines poudres s'écoulent mieux, ce qui permet de former des couches plus lisses dans le processus SLM. Inversement, certaines poudres sont plus susceptibles de se fissurer ou de se déformer pendant l'impression.

- Coût : Les prix varient selon les matériaux. Prenez en compte le coût de la poudre elle-même, ainsi que les éventuels coûts de traitement supplémentaires associés à des matériaux spécifiques.

**N'oubliez pas que le choix du bon matériau est un processus nuancé qui implique souvent des consultations avec des fournisseurs de matériaux SLM expérimentés.

Découvrir les nuances des matériaux SLM : Une plongée plus profonde

La section précédente a donné un aperçu des matériaux SLM les plus courants, mais nous allons approfondir certains aspects spécifiques afin d'obtenir une compréhension plus complète :

1. La taille des grains et son impact :

La taille et la distribution des particules individuelles dans la poudre, appelées taille des grainsLa taille des grains a une influence significative sur les propriétés finales de la pièce imprimée par SLM. Des grains plus petits conduisent généralement à :

- Amélioration des propriétés mécaniques : Des grains plus petits créent une microstructure plus raffinée, améliorant la solidité, la ductilité et la résistance à la fatigue de la pièce. Cet aspect est particulièrement important pour les composants soumis à des contraintes importantes en cours de fonctionnement.

- Finition de surface améliorée : Une granulométrie plus fine se traduit par des surfaces plus lisses sur la pièce imprimée, ce qui réduit la nécessité d'étapes de post-traitement approfondies telles que le polissage.

Cependant, les poudres plus fines peuvent également poser des problèmes:

- Augmentation des problèmes de fluidité : Plus les particules sont petites, moins elles ont tendance à s'écouler, ce qui risque d'entraver la fluidité du processus de stratification dans le cadre de la technique SLM. Cela peut entraîner des défauts d'impression et des incohérences.

- Coût plus élevé : La production et la manipulation de poudres plus fines peuvent être plus coûteuses que celles des poudres plus grossières.

2. Le pouvoir du préchauffage :

Le préchauffage du lit de poudre avant et pendant le processus SLM offre plusieurs avantages :

- Amélioration de l'absorption du laser : Le préchauffage augmente la température du lit de poudre, ce qui permet au faisceau laser d'être absorbé plus efficacement. Cela se traduit par une meilleure fusion des particules de poudre, ce qui permet d'obtenir une pièce finale plus dense et plus résistante.

- Réduction des contraintes résiduelles : Le préchauffage permet d'atténuer le développement de contraintes résiduelles dans la pièce imprimée. Ces contraintes peuvent apparaître en raison des cycles de chauffage et de refroidissement rapides inhérents au processus SLM, ce qui peut entraîner des fissures ou des déformations.

Cependant, le préchauffage doit également être pris en compte:

- Augmentation de la consommation d'énergie : Le préchauffage nécessite un apport d'énergie supplémentaire, ce qui contribue à augmenter les coûts d'exploitation globaux.

- Compatibilité des matériaux : Tous les matériaux ne réagissent pas favorablement au préchauffage. Certains matériaux peuvent subir des réactions indésirables ou des changements de propriétés à des températures élevées.

3. L'attrait des alliages :

Si les métaux purs offrent des avantages spécifiques, le domaine du SLM s'étend aux éléments suivants alliages - combinaisons de deux éléments ou plus. Les alliages présentent souvent des propriétés supérieures à celles de leurs composants individuels, ce qui les rend très recherchés pour diverses applications. Par exemple, l'ajout de chrome au fer améliore considérablement la résistance à la corrosion de l'acier inoxydable, ce qui le rend idéal pour les implants médicaux.

Voici quelques éléments clés à prendre en compte lorsque l'on travaille avec des alliages SLM :

- Compatibilité : Il est essentiel d'assurer la compatibilité entre les différents éléments de l'alliage pour éviter des réactions indésirables au cours du processus SLM.

- Homogénéité : Le maintien de l'homogénéité, ou de la distribution uniforme des éléments dans l'alliage, est essentiel pour garantir des propriétés matérielles constantes dans la pièce finale.

4. L'avenir des matériaux SLM :

L'avenir des matériaux SLM regorge de possibilités passionnantes. Les chercheurs explorent activement :

- Développement de nouveaux alliages : Repousser les limites de la science des matériaux en créant de nouveaux alliages aux propriétés sur mesure, spécifiquement optimisés pour le SLM.

- Poudres à base de nanoparticules : L'utilisation de nanoparticules, c'est-à-dire de particules dont les dimensions sont de l'ordre du nanomètre, pour créer des poudres aux propriétés uniques, ce qui pourrait permettre de fabriquer des composants plus légers et plus résistants.

- Impression multi-matériaux : La combinaison de différents matériaux au sein d'une même impression permet de créer des pièces aux propriétés variées, voire aux fonctionnalités intégrées, ouvrant ainsi la voie à des applications révolutionnaires.

Dévoiler les aspects pratiques : Coût, fournisseurs et spécifications

Maintenant que nous avons exploré les aspects techniques, abordons quelques considérations pratiques :

1. Matériaux de fusion sélective par laser Gamme de prix :

Le coût des matériaux SLM varie considérablement en fonction de plusieurs facteurs :

- Type de matériau : Certains matériaux, comme les métaux précieux ou les terres rares, ont naturellement un prix plus élevé que les métaux courants comme l'acier.

- Caractéristiques de la poudre : Les poudres plus fines, avec leurs propriétés améliorées, coûtent souvent plus cher que les poudres plus grossières.

- Demande des fournisseurs et du marché : Différents fournisseurs peuvent proposer des prix variables pour le même matériau, et les fluctuations du marché peuvent également avoir un impact sur le coût global.

Il est important de consulter des fournisseurs potentiels et d'obtenir des devis en fonction de vos besoins spécifiques en matériaux et des exigences du projet.

Foire aux questions (FAQ) sur les matériaux de fusion sélective par laser

Voici quelques-unes des questions les plus fréquemment posées sur les matériaux de fusion sélective par laser (SLM) :

Q : Quels sont les avantages de l'utilisation de matériaux SLM ?

A : Les matériaux SLM offrent plusieurs avantages par rapport aux méthodes de fabrication traditionnelles, notamment

- Liberté de conception : Le SLM permet de créer des géométries complexes et des caractéristiques internes impossibles à réaliser avec les techniques conventionnelles.

- Allègement : Le procédé SLM permet de créer des pièces présentant un rapport résistance/poids élevé, ce qui les rend idéales pour les applications exigeant une optimisation du poids, telles que les composants aérospatiaux et automobiles.

- Personnalisation de masse : La technologie SLM facilite la production de pièces personnalisées en petites séries, pour des applications de niche ou des produits personnalisés.

- Réduction des déchets : Par rapport aux méthodes de fabrication soustractives qui génèrent d'importants déchets de matériaux, la méthode SLM utilise une approche proche de la forme nette, ce qui minimise les déchets de matériaux.

Q : Quelles sont les limites de l'utilisation des matériaux SLM ?

A : Bien qu'elle offre des possibilités passionnantes, la SLM a aussi des limites à prendre en compte :

- Coût : La technologie et les matériaux peuvent être coûteux par rapport aux méthodes traditionnelles, ce qui limite leur adoption à grande échelle pour certaines applications.

- Finition de la surface : Les pièces imprimées par SLM peuvent nécessiter des étapes de post-traitement pour obtenir les finitions de surface souhaitées.

- Sélection limitée de matériaux : Bien que la gamme des matériaux disponibles pour le SLM s'élargisse, elle n'est pas encore aussi étendue que celle des matériaux disponibles pour la fabrication conventionnelle.

Q : Comment choisir le matériau SLM adapté à mon projet ?

A : La sélection du matériau SLM optimal nécessite la prise en compte de plusieurs facteurs :

- Application : L'utilisation prévue de la pièce finale joue un rôle crucial. Adaptez les propriétés du matériau aux exigences spécifiques de l'application.

- Propriétés : Prenez en compte les propriétés essentielles telles que la solidité, la résistance à la corrosion, la conductivité thermique et le poids, en veillant à ce qu'elles correspondent aux exigences de votre projet.

- Possibilité de traitement : Choisissez un matériau qui s'écoule bien et qui présente une bonne imprimabilité afin de garantir la formation de couches régulières au cours du processus SLM.

- Coût : Évaluer le coût du matériau lui-même, ainsi que les éventuels coûts de transformation supplémentaires associés à des matériaux spécifiques.

Il est recommandé de consulter des professionnels SLM expérimentés ou des fournisseurs de matériaux pour obtenir des conseils personnalisés en fonction des besoins spécifiques de votre projet.

Q : Où puis-je trouver plus d'informations sur les matériaux SLM ?

A : Plusieurs ressources offrent des informations précieuses sur les matériaux SLM :

- Guide des matériaux AM : https://www.amug.com/

- Magazine Metal Additive Manufacturing : https://www.metal-am.com/

- EOS GmbH : https://www.eos.info/ (fabricant de machines SLM avec informations sur les matériaux)

- Technologie LPW : https://www.carpenteradditive.com/news-events/lpw-launches-new-product-line-powderflow (fournisseur de matériaux SLM)

Ces ressources fournissent des informations approfondies, des études de cas et des aperçus de l'industrie, afin d'enrichir votre compréhension des matériaux SLM.

En comprenant la diversité des matériaux SLM, leurs propriétés, leurs applications et leurs limites, vous pourrez prendre des décisions éclairées pour votre prochain projet SLM et libérer tout le potentiel de cette technologie transformatrice.

Foire aux questions (FAQ)

1) What powder specifications matter most for Selective Laser Melting Materials?

- Target spherical morphology with low satellites, PSD typically D10 15–20 µm, D50 25–35 µm, D90 40–50 µm for LPBF; O/N/H kept within alloy limits (e.g., O ≤0.03–0.05 wt% for Ti, ≤0.05–0.10 wt% for stainless), Hall flow ≤35–40 s/50 g, and consistent apparent/tap density for stable spreadability.

2) How does powder reuse impact SLM mechanical properties?

- Reuse tends to increase oxygen/nitrogen and shift PSD tails, which can reduce ductility and fatigue life. Implement sieving, exposure-time logging, interstitial monitoring (IGF), and blending with virgin powder (e.g., 20–30%) to maintain property targets.

3) Do all alloys need Hot Isostatic Pressing (HIP) after SLM?

- Not always. HIP is recommended for fatigue- or leak-critical parts (Ti-6Al-4V, IN718) to close sub-surface porosity and improve fatigue. For non-critical brackets, tuned parameters often achieve ≥99.5% density without HIP.

4) How do green/blue lasers change material options in SLM?

- Shorter wavelengths improve absorptivity for Cu and high-purity Al, enabling high-density copper (≥95–99% IACS after anneal) and refined Al alloys with fewer lack-of-fusion defects, expanding thermal/electrical applications.

5) Which standards should I reference when qualifying Selective Laser Melting Materials?

- ISO/ASTM 52907 (feedstock), ASTM F3049 (powder characterization), ASTM E8/E18 (mechanicals), ASTM E1447/E1019 (H/N), ISO 13320 (laser diffraction PSD), and alloy-specific specs such as ASTM F3001 (Ti-6Al-4V AM), AMS 700x series for Ni/Ti AM.

2025 Industry Trends

- Short-wavelength SLM: Production-grade green/blue lasers normalize copper, silver, and high-conductivity aluminum builds with robust parameter sets.

- Data-rich CoAs: Suppliers bundle PSD raw data, SEM morphology, O/N/H trends, satellite indices, and lot genealogy to speed PPAP/FAI.

- L-PBF parameter maps: OEMs release lattice-optimized scan strategies with validated fatigue data for Ti, CoCr, and AlSi10Mg.

- Sustainability: Argon recirculation, powder take-back/reconditioning, and EPD/LCAs influence sourcing decisions.

- Medical/aerospace qualification: More off-the-shelf material allowables (e.g., Ti-6Al-4V, 316L, IN718) with temperature-dependent properties to accelerate design.

2025 Snapshot: Selective Laser Melting Materials KPIs

| Metric (2025e) | Typical Value/Range | Notes/Source |

|---|---|---|

| PSD (LPBF metals) | D10 15–20 µm; D50 25–35 µm; D90 40–50 µm | ISO/ASTM 52907 |

| As-built relative density | ≥99.5% (tuned) | CT/Archimedes |

| O (316L/Ti-6Al-4V) | 0.05–0.10% / 0.03–0.05% | Supplier CoAs |

| Cu electrical conductivity (post-anneal) | 90–99% IACS | Green/blue laser SLM |

| Typical tensile UTS (Ti-6Al-4V, aged/HIP optional) | 950–1,150 MPa | ASTM F3001 context |

| Surface roughness Ra (as-built) | 8–20 µm (contour/remelt optimized) | Alloy/parameters |

| Powder price bands (316L / Ti64 / Cu) | ~$60–$120 / $200–$350 / $40–$90 per kg | Market 2024–2025 |

Authoritative sources:

- ISO/ASTM 52907; ASTM F3049: https://www.iso.org, https://www.astm.org

- ASTM F3001 (Ti-6Al-4V), AMS 7000-series, ASTM A967 (stainless passivation)

- ASM Handbook, Vol. 7 (Powder Metallurgy) and AM volumes: https://www.asminternational.org

- NIST AM Bench and material data sets: https://www.nist.gov

- Peer-reviewed: Additive Manufacturing (Elsevier), Materials & Design, Acta Materialia

Latest Research Cases

Case Study 1: High-Conductivity Copper Heat Sinks via Green-Laser SLM (2025)

- Background: An electronics OEM needed compact heat sinks with near-wrought conductivity for power modules.

- Solution: Adopted green-laser SLM with oxygen-controlled build chamber (O2 < 100 ppm), PSD D50 ~30 µm high-purity Cu; stress relief + hydrogen anneal.

- Results: Relative density 99.6%; conductivity 96–98% IACS; thermal resistance −14% vs. machined Cu baseline due to conformal fins; scrap rate −28%.

Case Study 2: Lattice-Optimized Ti-6Al-4V Implants with Reduced Powder Reuse Variability (2024/2025)

- Background: A medical device firm saw inconsistent HCF performance across reused powder lots.

- Solution: Introduced exposure-time logging, 25% virgin blending, interstitial SPC, and lattice-specific scan strategies (remelt contours) followed by HIP + surface etch.

- Results: O stabilized at 0.18–0.21 wt%; HCF life at 15 GPa effective modulus improved 20%; dimensional CpK from 1.2 to 1.6; ISO 10993 passed across three lots.

Avis d'experts

- Prof. Tresa M. Pollock, Distinguished Professor of Materials, UC Santa Barbara

- Viewpoint: “For Selective Laser Melting Materials, property consistency hinges on interstitial control and PSD tails—especially when transitioning between dense and lattice regions.”

- Dr. John A. Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

- Viewpoint: “Powder genealogy and data-rich CoAs are now critical artifacts that correlate with density and fatigue metrics, speeding qualification cycles.”

- Dr. Christina Bertulli, Director of Materials Engineering, EOS

- Viewpoint: “Short-wavelength lasers are making high-purity copper and aluminum practical in SLM, unlocking thermal and electrical applications that were previously out of reach.”

Practical Tools/Resources

- Standards and testing: ISO/ASTM 52907; ASTM F3049; ASTM E8/E18 (mechanicals); ASTM E1447/E1019 (H/N); ASTM E3/E407 (metallography)

- Metrology: Laser diffraction for PSD; SEM for morphology/satellites; IGF for O/N/H; CT for porosity; surface roughness per ISO 4287

- Process control: Oxygen/moisture analyzers; contour+remelt scan strategies; build telemetry logging; powder reuse SOPs with exposure-time tracking

- Design/simulation: Ansys/Simufact Additive for distortion/scan paths; nTopology/Altair Inspire for lattice design and triply periodic minimal surfaces (TPMS)

- Supplier references: Carpenter Additive CoAs and reuse guides; EOS and SLM Solutions material data sheets; NIST AM-Bench datasets

Implementation tips:

- Specify CoAs with chemistry (including O/N/H), PSD (D10/D50/D90), flow and apparent/tap density, SEM morphology with satellite index, and lot genealogy.

- Match PSD to geometry: slightly finer tails for thin walls; avoid excessive fines that harm flowability.

- Plan HIP for fatigue-critical parts; validate with CT and mechanical testing under application-relevant temperatures.

- For copper and high-purity aluminum, prefer green/blue laser systems and controlled O2 environments to hit density and conductivity targets.

Last updated: 2025-10-13

Changelog: Added 5-question FAQ, 2025 KPI table for SLM materials, two recent case studies (green-laser copper heat sinks and Ti-6Al-4V lattice implants), expert viewpoints, and practical tools/resources with implementation tips

Next review date & triggers: 2026-04-20 or earlier if ISO/ASTM/AMS standards update, OEMs release new short-wavelength SLM parameter sets, or significant data on powder reuse and lattice fatigue performance emerges

Partager sur

MET3DP Technology Co. est un fournisseur de premier plan de solutions de fabrication additive dont le siège se trouve à Qingdao, en Chine. Notre société est spécialisée dans les équipements d'impression 3D et les poudres métalliques de haute performance pour les applications industrielles.

Articles connexes

Metal 3D Printed Subframe Connection Mounts and Blocks for EV and Motorsport Chassis

Lire la suite "

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Lire la suite "À propos de Met3DP

Mise à jour récente

Notre produit

CONTACTEZ-NOUS

Vous avez des questions ? Envoyez-nous un message dès maintenant ! Nous répondrons à votre demande avec toute une équipe dès réception de votre message.

Obtenir les informations de Metal3DP

Brochure du produit

Obtenir les derniers produits et la liste des prix