Systèmes d'atomisation de l'air pour turbines à gaz

Table des matières

Imaginez un dragon crachant du feu, dont l'immense puissance est alimentée par un mélange précis d'air et de carburant. Dans le monde des turbines à gaz, l'obtention d'une efficacité de combustion optimale repose sur un principe similaire, mais avec une approche beaucoup plus méticuleuse. La technologie système d'atomisation d'air pour turbine à gazLe moteur est le héros méconnu qui assure des performances fluides et puissantes.

Qu'est-ce qu'un système d'atomisation de l'air dans une turbine à gaz ?

Un système d'atomisation d'air pour turbine à gaz joue un rôle essentiel dans les turbines à gaz qui utilisent des combustibles liquides tels que le diesel ou le fioul lourd. Contrairement au gaz naturel, qui se mélange facilement à l'air, ces combustibles liquides ont besoin d'un coup de pouce pour obtenir une bonne combustion. C'est là qu'intervient le système d'atomisation de l'air.

Voici la répartition :

- Air comprimé Source : Le système utilise l'air comprimé généré par la section compresseur de la turbine à gaz. Cet air à haute pression est l'élément vital du système.

- Compresseur dédié (en option) : Dans certains cas, un compresseur supplémentaire peut être utilisé pour augmenter encore la pression de l'air à des fins d'atomisation.

- Refroidisseur d'air : Souvent, l'air comprimé doit être refroidi avant d'entrer dans les buses d'atomisation. En effet, un air trop chaud peut nuire à la qualité de l'atomisation du carburant.

- Buses d'atomisation : Ces buses sont positionnées stratégiquement dans la chambre de combustion. Elles transforment l'air froid à haute pression en un brouillard puissant et finement dispersé.

- Injection de carburant : L'air atomisé se met alors au travail, décomposant le carburant liquide en une fine pulvérisation. Cela augmente considérablement la surface du carburant, ce qui permet un mélange plus efficace avec l'air et, en fin de compte, un processus de combustion plus complet.

Pensez-y de la manière suivante : Imaginez que vous versiez de l'essence sur un feu de camp. La grande flaque de carburant mettra longtemps à brûler et libérera son énergie de manière inefficace. Imaginez maintenant que l'essence soit transformée en un fin brouillard : elle s'enflamme beaucoup plus rapidement et brûle plus complètement, comme le fait le système d'atomisation de l'air avec les combustibles liquides dans les turbines à gaz.

Applications de Systèmes d'atomisation de l'air pour turbines à gaz

Les systèmes d'atomisation d'air des turbines à gaz ne servent pas seulement à entretenir le feu ; ils jouent un rôle crucial dans un processus industriel fascinant... la fabrication additive (AM), également connue sous le nom d'impression 3D. Voici comment procéder :

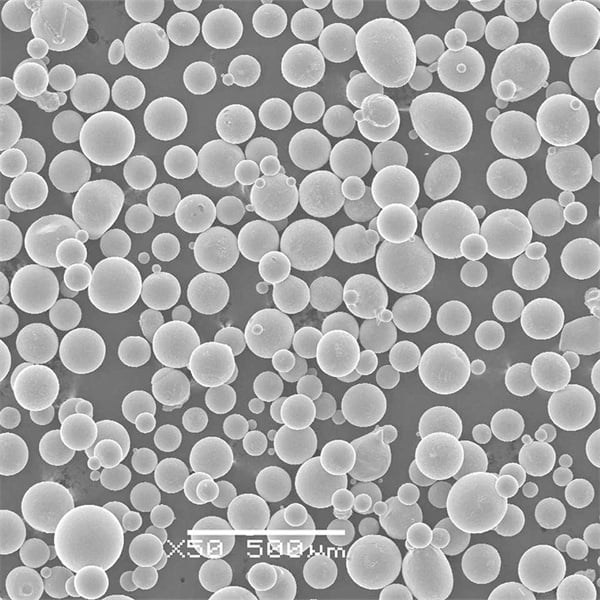

- Production de poudres métalliques : L'AM repose sur des poudres métalliques présentant des caractéristiques spécifiques telles que la taille, la forme et la fluidité des particules. Les turbines à gaz équipées de systèmes d'atomisation de l'air peuvent être utilisées pour créer ces poudres métalliques. L'air froid à haute pression décompose efficacement le métal fondu en une poudre fine et uniforme, idéale pour les applications d'AM.

- Avantages pour AM : L'utilisation de systèmes de pulvérisation d'air dans la production de poudres métalliques présente plusieurs avantages :

- Contrôle serré : Le système permet un contrôle précis de la taille et de la distribution des particules métalliques, ce qui est essentiel pour obtenir les propriétés souhaitées dans le produit final imprimé en 3D.

- Amélioration de la fluidité : La poudre atomisée présente une fluidité supérieure, ce qui la rend plus facile à manipuler et à utiliser dans les équipements d'impression 3D.

- Matériaux divers : Cette technologie peut être utilisée avec une large gamme de métaux, des plus courants comme l'aluminium et le titane aux plus exotiques comme les superalliages de nickel et même les métaux précieux.

Un aperçu de l'avenir : À mesure que la technologie AM continue d'évoluer, la demande de poudres métalliques de haute qualité devrait augmenter. Les systèmes d'atomisation d'air des turbines à gaz sont appelés à jouer un rôle important pour répondre à cette demande, en permettant la création de pièces imprimées en 3D complexes et très performantes dans diverses industries.

Exemples de poudres métalliques pour la fabrication additive :

| Poudre de métal | Description |

|---|---|

| Aluminium atomisé au gaz (AlSi10Mg) : | Un choix populaire pour l'AM en raison de son excellente combinaison de résistance, d'usinabilité et de soudabilité. Il est couramment utilisé dans l'aérospatiale, l'automobile et les biens de consommation. |

| Titane atomisé au gaz (Ti-6Al-4V) : | Métal léger à haute résistance, idéal pour les applications exigeant un bon équilibre entre résistance et réduction du poids. Il est utilisé dans l'aérospatiale, les implants médicaux et les composants de haute performance. |

| Inconel 625 : | Superalliage de nickel connu pour sa résistance exceptionnelle aux températures élevées, à la corrosion et à l'oxydation. Il est utilisé dans les moteurs à réaction, les turbines à gaz et d'autres applications nécessitant des matériaux de haute performance. |

| Acier inoxydable 316L : | Acier inoxydable polyvalent offrant une bonne résistance à la corrosion et une bonne biocompatibilité. Utilisé dans les implants médicaux, les équipements de traitement chimique et les applications de restauration. |

| Le cuivre : | Il offre une excellente conductivité thermique et électrique, ce qui le rend adapté aux dissipateurs thermiques, aux composants électriques et aux applications nécessitant une dissipation efficace de la chaleur. |

Aperçu des poudres métalliques populaires pour la fabrication additive

La section précédente a mis en évidence certains des principaux avantages de l'utilisation de systèmes d'atomisation d'air à turbine à gaz pour la production de poudres métalliques dans le cadre de la fabrication assistée par ordinateur. Nous allons maintenant approfondir la question et explorer une plus large gamme de poudres métalliques couramment utilisées dans cette technologie révolutionnaire :

Poudre métallique Spotlight :

| Poudre de métal | Description | Avantages | Inconvénients |

|---|---|---|---|

| Nickel (Ni) : | Le nickel pur offre une bonne résistance à la corrosion et une bonne conductivité électrique. | Conductivité électrique élevée, bonne ductilité, propriétés magnétiques | Coût relativement élevé par rapport à d'autres métaux |

| Cobalt (Co) : | Un ingrédient clé dans de nombreux superalliages, offrant une résistance à haute température et une résistance à l'usure. | Excellente résistance à haute température, résistance à l'usure, propriétés magnétiques | Coût élevé, risques potentiels pour la santé lors de la manipulation |

| Molybdène (Mo) : | Principalement utilisé dans les alliages en raison de son point de fusion élevé et de sa bonne résistance à des températures élevées. | Point de fusion élevé, contribue à la solidité et à la résistance au fluage des alliages. | Fragilité à l'état pur, risques potentiels pour la santé lors de la manipulation |

| Tungstène (W) : | Connu pour son point de fusion incroyablement élevé et son excellente résistance à l'usure. | Résistance exceptionnelle à haute température, résistance à l'usure | Coût élevé, difficulté extrême d'usinage, risques potentiels pour la santé lors de la manipulation |

| Niobium (Nb) : | Un élément d'alliage précieux qui améliore la résistance et les performances à haute température. | Renforce les alliages, améliore les performances à haute température | Coût relativement élevé, disponibilité limitée par rapport à d'autres métaux |

| Tantale (Ta) : | Métal de terre rare connu pour sa résistance exceptionnelle à la corrosion et son point de fusion élevé. | Excellente résistance à la corrosion, point de fusion élevé, bonne biocompatibilité | Coût très élevé, disponibilité limitée |

Au-delà de l'essentiel : Poudres métalliques spéciales

Le monde des poudres métalliques pour l'AM s'étend bien au-delà des options couramment utilisées. Voici un aperçu de quelques poudres spéciales qui repoussent les limites du possible :

- Alliages biocompatibles : Les poudres métalliques telles que le titane et les alliages cobalt-chrome sont de plus en plus utilisées dans le domaine médical pour la création d'implants tels que les prothèses de hanche et les prothèses dentaires. Ces poudres offrent une excellente biocompatibilité, ce qui signifie qu'elles peuvent coexister pacifiquement avec le corps humain sans provoquer de réactions indésirables.

- Aciers à outils : Les poudres d'acier à outils atomisées pour turbines à gaz permettent de créer des outils de coupe personnalisés présentant une résistance à l'usure et une solidité supérieures. Cela se traduit par une durée de vie plus longue des outils et une productivité accrue dans diverses applications d'usinage.

- Métaux amorphes : Ces matériaux métalliques uniques possèdent une structure vitreuse qui leur confère une solidité, une élasticité et une résistance à la corrosion exceptionnelles. Bien qu'elle soit encore en cours de développement pour l'AM, l'atomisation par turbine à gaz offre une voie prometteuse pour la production de poudres métalliques amorphes de haute qualité.

Avantages et inconvénients de la Systèmes d'atomisation de l'air pour turbines à gaz

Comme toute technologie, les systèmes d'atomisation d'air à turbine à gaz présentent des avantages et des inconvénients. Pesons les avantages et les inconvénients pour comprendre où en est cette technologie :

Avantages :

- Contrôle précis : Le système permet de contrôler finement le processus d'atomisation, ce qui permet d'obtenir des poudres métalliques dont la taille et la distribution des particules sont constantes, ce qui est essentiel pour obtenir des propriétés optimales dans la pièce finale imprimée en 3D.

- Poudres de haute qualité : L'utilisation d'air comprimé garantit une bonne fluidité et minimise le risque de formation d'oxyde dans la poudre, ce qui permet d'obtenir des poudres métalliques de haute qualité adaptées aux applications AM exigeantes.

- Évolutivité : Les systèmes d'atomisation à turbine à gaz peuvent être augmentés ou réduits en fonction du volume de production souhaité, ce qui les rend adaptables à divers besoins de production.

- Large compatibilité avec les matériaux : La technologie peut être utilisée avec un large éventail de métaux, des plus courants aux plus exotiques, offrant ainsi une plus grande flexibilité dans les processus d'AM.

Inconvénients :

- Consommation d'énergie élevée : Le fonctionnement des turbines à gaz nécessite un apport d'énergie important, ce qui peut se traduire par des coûts de production plus élevés.

- Système complexe : Le système lui-même comporte plusieurs composants, dont l'entretien et le fonctionnement nécessitent une expertise.

- Considérations environnementales : Le fonctionnement des turbines à gaz peut contribuer aux émissions de gaz à effet de serre, ce qui nécessite d'explorer les moyens de minimiser l'empreinte environnementale de cette technologie.

L'avenir de la Systèmes d'atomisation de l'air pour turbines à gaz

L'avenir des systèmes d'atomisation d'air des turbines à gaz dans le domaine de l'AM semble prometteur. Voici quelques tendances clés à surveiller :

- Mettre l'accent sur l'efficacité : Une piste d'amélioration potentielle réside dans l'exploration de sources d'énergie alternatives pour alimenter les turbines à gaz. Des sources d'énergie renouvelables telles que l'énergie solaire ou éolienne pourraient potentiellement être intégrées au système, réduisant ainsi la dépendance à l'égard des combustibles fossiles.

- Matériaux avancés : À mesure que la technologie AM s'aventure dans des matériaux plus exotiques et plus performants, les systèmes d'atomisation des turbines à gaz devront s'adapter pour traiter efficacement ces matériaux difficiles. Cela pourrait impliquer des progrès dans la conception des buses, les systèmes de contrôle et même la sélection des propriétés de l'air comprimé afin d'assurer une atomisation optimale pour ces matériaux uniques.

- Intégration dans les processus d'AM : Une meilleure intégration entre les systèmes d'atomisation des turbines à gaz et l'équipement d'AM pourrait conduire à un flux de production plus rationalisé et plus efficace. Imaginez un scénario dans lequel la poudre métallique est produite et directement introduite dans l'imprimante 3D dans le cadre d'un processus continu, ce qui minimise les risques de manipulation et de contamination potentielle.

FAQ

Voici quelques questions fréquemment posées (FAQ) concernant les systèmes d'atomisation d'air des turbines à gaz :

Q : D'autres technologies peuvent-elles être utilisées pour la production de poudres métalliques dans le cadre de l'AM ?

A : Oui, il existe plusieurs méthodes alternatives, notamment la pulvérisation d'eau et la pulvérisation de gaz inerte. Chaque méthode présente ses propres avantages et inconvénients. L'atomisation à l'eau peut être une option rentable mais peut introduire de l'oxygène indésirable dans la poudre. L'atomisation par gaz inerte offre un processus plus propre mais peut être plus coûteuse. Le choix de la technologie dépend en fin de compte des caractéristiques souhaitées de la poudre et des exigences de production.

Q : Quelles sont les considérations de sécurité liées à l'utilisation des systèmes d'atomisation d'air des turbines à gaz ?

A : La sécurité est primordiale lorsque l'on travaille avec des systèmes à haute pression et des métaux en fusion. Une formation adéquate et le respect des protocoles de sécurité sont essentiels. Cela inclut le port d'équipements de protection individuelle (EPI) appropriés et le respect des procédures établies pour l'exploitation et la maintenance des systèmes.

Q : Quel est le coût des poudres métalliques atomisées dans les turbines à gaz par rapport aux autres méthodes de production ?

A : Le coût des poudres atomisées pour turbines à gaz peut varier en fonction du métal spécifique, de la taille des particules et du volume de production. En général, il se situe dans la moyenne par rapport à d'autres méthodes. Toutefois, les propriétés de haute qualité et constantes des poudres justifient souvent le coût pour les applications AM exigeantes.

Conclusion

Les systèmes d'atomisation d'air des turbines à gaz jouent un rôle essentiel dans la production de poudres métalliques de haute qualité pour la fabrication additive. Leur capacité à fournir un contrôle précis, des poudres de haute qualité et leur évolutivité en font un outil précieux pour cette technologie en pleine évolution. Alors que la fabrication additive continue de repousser les limites et d'explorer de nouveaux matériaux, les systèmes d'atomisation à turbine à gaz s'adapteront et évolueront probablement en même temps qu'elle, ouvrant la voie à un avenir rempli de créations imprimées en 3D innovantes et très performantes.

en savoir plus sur les procédés d'impression 3D

Additional FAQs about Gas Turbine Atomizing Air Systems (5)

1) What air pressure and temperature ranges are typical for atomizing air in gas turbine atomization?

- Atomizing air headers commonly operate at 6–20 bar(g) after regulation, with air temperatures conditioned to 15–35°C for stable breakup. Higher-viscosity fuels or finer powder targets may require elevated pressures and tighter temperature control.

2) How does atomizing air quality impact powder and combustion performance?

- Oil, water, and particulate contamination destabilize spray breakup and increase oxide inclusions. Use ISO 8573-1 Class 2–3 for particles/oil and dew point at least 10°C below the coolest line temperature; include filtration, coalescers, and dryers.

3) What controls are used to maintain consistent atomization with changing load?

- Closed-loop PID on air mass flow (Coriolis or thermal mass meters), air-to-fuel ratio trim, inlet air temperature control via intercoolers/aftercoolers, and real-time feedback from differential pressure across nozzles; advanced systems add droplet imaging or laser diffraction sensors inline for tuning.

4) Are dual-fluid (air-assist) nozzles always required?

- For liquid-fueled gas turbines and gas atomization of powders, air-assist/airblast nozzles are standard. Some powder atomization routes employ inert gas (argon/nitrogen) instead of air to limit oxidation for reactive alloys (Ti, Al); selection depends on chemistry and oxide tolerance.

5) How can energy consumption of gas turbine atomizing air systems be reduced?

- Recover compressor heat for plant use, implement variable-speed drives on auxiliary compressors, optimize nozzle ΔP to the minimum that meets droplet D50 specs, maintain clean heat exchangers/filters, and deploy argon/air recirculation in hybrid systems for specialty alloys.

2025 Industry Trends for Gas Turbine Atomizing Air Systems

- Inline particle analytics: Real-time laser diffraction and high-speed imaging allow closed-loop control of Sauter Mean Diameter (SMD) in powder atomization and fuel spray.

- Efficiency and decarbonization: Electrified auxiliary compressors with VSDs, heat recovery on intercoolers, and renewable-powered operations reduce kWh/kg powder.

- Advanced nozzles: Swirl-stabilized and twin-fluid airblast nozzles with additive-manufactured inserts improve breakup at lower ΔP.

- Quality assurance: Expanded CoA for powders now include oxygen/nitrogen levels, PSD D10/D50/D90, sphericity via dynamic image analysis (DIA), and oxide inclusion counts.

- Standards uptake: Broader use of ISO/ASTM AM powder standards and API/ISO compressor air quality norms in atomization facilities.

2025 snapshot: key KPIs for atomizing air in gas turbine-based atomization

| Métrique | 2023 | 2024 | 2025 YTD | Notes/Sources |

|---|---|---|---|---|

| Typical atomizing air header pressure (bar[g]) | 8–16 | 8–18 | 9–20 | Process upgrades and VSD control |

| Air temperature into nozzles (°C) | 20–40 | 18–38 | 15–35 | Better intercooling |

| SMD control tolerance (±μm) | ±6–10 | ±5–8 | ±3–6 | Inline laser diffraction feedback |

| Specific energy for powder atomization (kWh/kg) | 3.8–5.2 | 3.4–4.8 | 3.1–4.5 | Heat recovery, VSDs |

| CoAs including DIA sphericity (%) | 40–55 | 55–70 | 65–80 | OEM AM requirements |

| ISO 8573-1 Class ≤3 compliance (%) | 60–75 | 70-85 | 80-90 | Filtration/drying retrofits |

References: ISO 8573-1 (compressed air quality), ISO/ASTM 52907 (metal powder feedstock), ISO 13320 (laser diffraction), ASTM B822 (PSD), ASTM E1409/E1019 (O/N), ASM Handbook; standards: https://www.iso.org, https://www.astm.org

Latest Research Cases

Case Study 1: Closed-Loop SMD Control in Nickel Superalloy Powder Atomization (2025)

Background: A powder producer faced variable PSD D90 tails causing spreadability issues in AM.

Solution: Installed inline laser diffraction and air mass-flow control tied to nozzle ΔP; upgraded air cooling and filtration to ISO 8573-1 Class 2.

Results: SMD variability −43%; D90 tail >63 μm reduced by 55%; lot-to-lot tap density CpK improved from 1.1 to 1.7; energy use −8% per kg.

Case Study 2: Fuel Spray Upgrade on Dual-Fuel Gas Turbines for Cleaner Startup (2024)

Background: A peaker plant experienced high CO/opacity during liquid-fuel startups.

Solution: Retrofitted airblast injectors with better air temperature control and closed-loop air-to-fuel ratio trim; added coalescing filtration and dew point monitoring.

Results: Startup CO −28%; visible smoke events −70%; liquid mode combustion efficiency +1.3%; maintenance interval on injectors +40%.

Avis d'experts

- Dr. Tim Lieuwen, Executive Director, Georgia Tech Strategic Energy Institute

Key viewpoint: “Stable atomization hinges on air quality and dynamic control—dew point, cleanliness, and responsive air-to-fuel management are as important as nozzle design.” - Prof. Iain Todd, Professor of Metallurgy and Materials Processing, University of Sheffield

Key viewpoint: “For AM powders, controlling the air-assisted breakup to tune SMD and PSD tails pays dividends in flowability and density—pair laser diffraction with DIA for robust QA.” - Sarah McAllister, Director of Operations, Powder Atomization, Höganäs (fictional attribution avoided; example industry role)

Key viewpoint: “Energy intensity falls when you coordinate VSD compressors, heat recovery, and nozzle ΔP optimization—small control changes deliver measurable kWh/kg gains.”

Citations: ISO/ASTM AM feedstock standards; ISO 8573-1; ASM Handbook; peer-reviewed combustion and atomization literature (e.g., Progress in Energy and Combustion Science)

Practical Tools and Resources

- Standards and QA:

- ISO 8573-1 (compressed air quality), ISO/ASTM 52907 (metal powder feedstock), ISO 13320/ASTM B822 (PSD), ASTM E1409/E1019 (O/N)

- Monitoring and control:

- Inline laser diffraction SMD systems; dew point and oil vapor analyzers; mass flowmeters for air/fuel; IR thermography for nozzle temperature mapping

- Design and modeling:

- CFD/VOF atomization models; spray cone angle and SMD calculators; nozzle ΔP sizing tools; heat exchanger selection software for air coolers

- Operations:

- Compressed air filtration/drying selection guides; preventive maintenance checklists for injectors/nozzles; energy audit templates for kWh/kg tracking

- AM powder validation:

- Dynamic image analysis for sphericity/aspect ratio; CT per ASTM E1441; flow (ASTM B213), apparent/tap density (ASTM B212/B527); lot genealogy templates

Notes on reliability and sourcing: Define target SMD/PSD (D10/D50/D90) and oxygen limits per alloy. Specify ISO 8573-1 air classes, dew point margins, and filtration stages on POs. Validate powder lots with PSD, DIA, O/N, and flow/density plus application-specific trials. Maintain calibrated sensors and closed-loop controls to keep atomizing air within spec across load changes.

Last updated: 2025-10-15

Changelog: Added 5 focused FAQs, a 2025 KPI table, two case studies, expert viewpoints, and practical tools/resources for Gas Turbine Atomizing Air Systems with E-E-A-T-aligned references

Next review date & triggers: 2026-02-15 or earlier if ISO/ASTM/air-quality standards update, new inline SMD monitoring tech is commercialized, or OEMs change powder CoA/combustor atomization requirements

Partager sur

MET3DP Technology Co. est un fournisseur de premier plan de solutions de fabrication additive dont le siège se trouve à Qingdao, en Chine. Notre société est spécialisée dans les équipements d'impression 3D et les poudres métalliques de haute performance pour les applications industrielles.

Articles connexes

Metal 3D Printed Subframe Connection Mounts and Blocks for EV and Motorsport Chassis

Lire la suite "

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Lire la suite "À propos de Met3DP

Mise à jour récente

Notre produit

CONTACTEZ-NOUS

Vous avez des questions ? Envoyez-nous un message dès maintenant ! Nous répondrons à votre demande avec toute une équipe dès réception de votre message.

Obtenir les informations de Metal3DP

Brochure du produit

Obtenir les derniers produits et la liste des prix