Fusion par induction sous vide

Table des matières

Vue d'ensemble Fusion par induction sous vide

La fusion par induction sous vide (FIV) est un procédé sophistiqué et essentiel dans l'industrie métallurgique, utilisé principalement pour produire des alliages métalliques de haute qualité. En fondant les métaux sous vide, cette méthode minimise le risque de contamination par les gaz et les impuretés, ce qui permet d'obtenir des propriétés matérielles supérieures. Elle est largement utilisée dans les industries où une pureté élevée et des compositions d'alliage spécifiques sont essentielles, telles que l'aérospatiale, les appareils médicaux et les composants d'ingénierie à haute performance.

Comprendre la fusion par induction sous vide

La fusion par induction sous vide utilise l'induction électromagnétique pour chauffer et fondre les métaux dans un environnement scellé sous vide. Les conditions de vide réduisent la présence d'oxygène, d'azote et d'hydrogène, qui peuvent entraîner des défauts dans le produit final. Ce procédé garantit que les métaux produits ont d'excellentes propriétés mécaniques, une grande pureté et des compositions contrôlées.

Composants clés et processus

- Four à induction: Le cœur du processus VIM, qui utilise un courant alternatif pour créer un champ électromagnétique qui induit de la chaleur dans le métal.

- Chambre à vide: Il entoure le four à induction, garantissant que la fusion s'effectue sous vide ou dans une atmosphère inerte.

- Alimentation électrique: Fournit l'énergie électrique nécessaire au chauffage par induction.

- Système de refroidissement: Maintient des températures appropriées et évite les surchauffes.

Avantages de la fusion par induction sous vide

- Haute pureté: Élimine les contaminants et produit des métaux d'une pureté exceptionnelle.

- Un contrôle précis: Permet un contrôle précis de la composition des alliages.

- Propriétés mécaniques supérieures: Améliore la résistance, la ductilité et les performances globales du matériau.

- Polyvalence: Convient à une large gamme de métaux et d'alliages.

Types de poudres métalliques produites à l'aide de Fusion par induction sous vide

Poudres métalliques courantes et leurs utilisations

| Poudre de métal | Composition | Propriétés | Applications |

|---|---|---|---|

| Alliage de nickel 625 | Ni, Cr, Mo, Nb | Haute résistance, résistant à la corrosion | Aérospatiale, marine, traitement chimique |

| Alliage de titane Ti-6Al-4V | Ti, Al, V | Rapport résistance/poids élevé, biocompatibilité | Implants médicaux, aérospatiale |

| Alliage de cobalt et de chrome | Co, Cr, Mo | Résistant à l'usure, biocompatible | Implants dentaires et orthopédiques |

| Inconel 718 | Ni, Cr, Fe, Nb, Mo | Résistance aux températures élevées, solidité | Turbines à gaz, réacteurs nucléaires |

| Acier inoxydable 316L | Fe, Cr, Ni, Mo | Résistant à la corrosion, bonne soudabilité | Dispositifs médicaux, transformation des aliments |

| Alliage d'aluminium 7075 | Al, Zn, Mg, Cu | Haute résistance, légèreté | Aérospatiale, articles de sport |

| Acier à outils H13 | Fe, Cr, Mo, V | Ténacité élevée, résistance à l'usure | Moulage sous pression, outils d'extrusion |

| Alliage de cuivre C18200 | Cu, Cr | Haute conductivité, résistance à la corrosion | Composants électriques, électrodes de soudage |

| Alliage de magnésium AZ91D | Mg, Al, Zn | Léger, bonne coulabilité | Automobile, électronique |

| Tantale | Pure Ta | Point de fusion élevé, résistant à la corrosion | Traitement chimique, électronique |

Applications de la fusion par induction sous vide

La fusion par induction sous vide est utilisée dans diverses industries pour produire des composants nécessitant une grande intégrité et des propriétés matérielles spécifiques. Voici quelques applications clés :

| L'industrie | Composants produits |

|---|---|

| Aérospatiale | Aubes de turbines, composants de moteurs |

| Médical | Implants, instruments chirurgicaux |

| Automobile | Pièces de moteur à haute performance |

| Électronique | Matériaux conducteurs, composants semi-conducteurs |

| L'énergie | Composants de turbines, pièces de réacteurs nucléaires |

Spécifications, tailles, qualités et normes

Lorsqu'il s'agit de poudres métalliques et de composants produits par fusion par induction sous vide, il est essentiel de respecter des normes et des spécifications spécifiques pour garantir la qualité et les performances. Vous trouverez ci-dessous un aperçu des spécifications les plus courantes :

| Matériau | Spécifications | Dimensions | Notes | Normes |

|---|---|---|---|---|

| Alliage de nickel 625 | ASTM B446, AMS 5666 | Différentes tailles | UNS N06625 | ISO 9001, AS9100 |

| Alliage de titane Ti-6Al-4V | ASTM F136, AMS 4911 | Différentes tailles | 5e année | ISO 5832-3, ASTM F136 |

| Acier inoxydable 316L | ASTM A240, A276 | Différentes tailles | UNS S31603 | ISO 9001, ASTM A276 |

| Inconel 718 | ASTM B637, AMS 5663 | Différentes tailles | UNS N07718 | ISO 9001, AS9100 |

| Acier à outils H13 | ASTM A681, AISI H13 | Différentes tailles | Grade H13 | ISO 9001, ASTM A681 |

Comparaison des avantages et des inconvénients de Fusion par induction sous vide

| Avantages | Inconvénients |

|---|---|

| Haute pureté: Produit des métaux avec moins d'impuretés et de défauts. | Coût: Coûts initiaux de mise en place et d'exploitation élevés. |

| Atmosphère contrôlée: Minimise la contamination par les gaz et autres éléments. | Complexité: Requiert des opérateurs qualifiés et des systèmes de contrôle précis. |

| Polyvalence: Peut être utilisé pour une large gamme de métaux et d'alliages. | Échelle: Taille des lots limitée par rapport à d'autres méthodes. |

| Propriétés améliorées: Améliore les propriétés mécaniques et les performances des métaux. | Maintenance: Nécessite un entretien régulier du système de vide et du four à induction. |

Principaux fournisseurs et détails des prix

Lors de l'approvisionnement en poudres métalliques et en composants produits par fusion par induction sous vide, il est essentiel de tenir compte de la réputation des fournisseurs, de leurs normes de qualité et de leurs prix. Voici un résumé de quelques fournisseurs importants :

| Fournisseur | Localisation | Produits | Prix (approx.) |

|---|---|---|---|

| ATI Metals | ÉTATS-UNIS | Alliages de nickel, alliages de titane | $50 - $200/kg |

| Technologie des charpentiers | ÉTATS-UNIS | Alliages spéciaux, acier inoxydable | $40 - $180/kg |

| Technologie des matériaux Sandvik | Suède | Acier inoxydable, alliages à haute performance | $30 - $150/kg |

| VSMPO-AVISMA | Russie | Alliages de titane | $60 - $220/kg |

| H.C. Starck Solutions | Allemagne | Métaux réfractaires, alliages avancés | $70 - $250/kg |

Avantages et limites de la fusion par induction sous vide

Avantages

- Pureté et qualité: L'un des avantages les plus importants du VIM est la capacité de produire des métaux extrêmement purs, essentiels pour les applications à haute performance.

- Composition précise de l'alliage: Le processus permet un contrôle précis des éléments d'alliage, ce qui garantit que le produit final répond aux spécifications exactes.

- Propriétés mécaniques améliorées: Les métaux produits par le VIM présentent souvent des propriétés mécaniques supérieures, telles qu'une solidité, une ténacité et une résistance à la fatigue et à la corrosion accrues.

Limites

- Coûts élevés: Les coûts d'installation et d'exploitation de la fusion par induction sous vide sont élevés, ce qui peut constituer un obstacle pour les petites entreprises ou les productions de faible volume.

- Opération complexe: Le processus nécessite des opérateurs hautement qualifiés et des systèmes de contrôle sophistiqués pour maintenir les conditions nécessaires à une production de qualité.

- Taille du lot: La taille des lots pouvant être produits est souvent inférieure à celle des autres procédés de fusion, ce qui peut limiter la capacité de production.

Comparaison Fusion par induction sous vide avec d'autres procédés de fusion

| Paramètres | Fusion par induction sous vide | Fusion à l'arc électrique | Fusion par induction d'air |

|---|---|---|---|

| La pureté | Haut | Modéré | Faible |

| Coût | Haut | Modéré | Faible |

| Contrôle de la composition | Excellent | Bon | Juste |

| Taille du lot | Petite à moyenne | Moyen à grand | Grandes dimensions |

| Propriétés mécaniques | Supérieure | Bon | Juste |

FAQ

| Question | Répondre |

|---|---|

| Qu'est-ce que la fusion par induction sous vide ? | La fusion par induction sous vide est un processus qui utilise l'induction électromagnétique pour fondre les métaux dans un environnement scellé sous vide afin de produire des alliages de haute pureté. |

| Pourquoi le vide est-il utilisé dans ce processus ? | Le vide réduit la présence de gaz tels que l'oxygène, l'azote et l'hydrogène, qui peuvent provoquer des impuretés et des défauts dans le métal. |

| Quels types de métaux peuvent être fondus à l'aide du VIM ? | Le VIM permet de fondre différents métaux, notamment le nickel, le titane, le cobalt et l'acier inoxydable. |

| Quels sont les secteurs d'activité qui utilisent couramment le VIM ? | Les secteurs de l'aérospatiale, de la médecine, de l'automobile, de l'électronique et de l'énergie utilisent couramment le VIM pour produire des composants de haute performance. |

| Quels sont les avantages de l'utilisation du VIM par rapport à d'autres processus de fonte ? | Le VIM offre une plus grande pureté, un meilleur contrôle de la composition de l'alliage et des propriétés mécaniques supérieures à celles des autres procédés de fusion. |

| Y a-t-il des limites à l'utilisation du VIM ? | Oui, le VIM peut être coûteux et complexe, car il nécessite des opérateurs qualifiés et des systèmes de contrôle précis. En outre, il traite généralement des lots de plus petite taille. |

en savoir plus sur les procédés d'impression 3D

Foire aux questions (FAQ)

1) What defects does Vacuum Induction Melting most effectively reduce?

- VIM mitigates gas-related defects (H, O, N), nonmetallic inclusions, and segregation by melting under controlled vacuum and inert backfill, improving fatigue life and cleanliness (per ASTM E45 inclusion ratings).

2) How do VIM and VAR differ, and when are they combined?

- VIM controls chemistry and removes dissolved gases during primary melting; Vacuum Arc Remelting (VAR) refines solidification structure and reduces segregation. High-integrity alloys (e.g., Ni-base superalloys, Ti alloys) often use VIM + VAR to meet aerospace/medical specs.

3) What vacuum levels are typical in VIM?

- Roughing to high vacuum during degassing: ~10−1 to 10−3 mbar (10−2 to 10−5 atm), followed by inert backfill (argon) for pouring. Exact setpoints depend on alloy vapor pressures and hydrogen/oxygen removal targets.

4) Which standards are most relevant for VIM quality control?

- ISO 9001/AS9100 for QMS, ASTM E1447 (H in Ti alloys), ASTM E1019 (O, N, H in steels/Ni-base), AMS 2300/2301 (cleanliness), and alloy-specific specs like AMS 5662/5663 (Inconel 718) or ASTM F136 (Ti-6Al-4V implants).

5) What are key cost drivers in VIM operations?

- Electrical energy for induction, vacuum pump power, crucible/lining consumption, yield losses, backfill gases (Ar), downtime for maintenance, and scrap/return rates. Batch size and alloy volatility (e.g., Al, Mg) also affect cost.

2025 Industry Trends

- Dual-melt adoption rises: More VIM+VAR and VIM+ESR routes to meet tighter inclusion/delta-ferrite and low-H limits in aerospace and medical supply chains.

- Decarbonization: Facilities publish cradle-to-gate CO2e per kg of VIM-produced ingot; argon recovery, heat recuperation, and green power PPAs become common.

- Digital twins and melt analytics: Inline mass spectrometry and model-predictive control stabilize chemistry and reduce re-melts.

- Regionalization: North America/EU expand domestic VIM capacity to de-risk critical materials (Ti, Ni, Co) and comply with procurement rules.

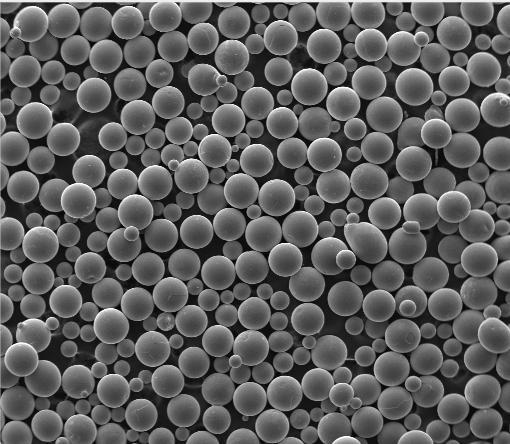

- Powder integration: VIM feedstock optimized for subsequent gas atomization to produce AM-grade powders with lower O/N and controlled tramp elements.

Key 2023–2025 metrics and outlook for Vacuum Induction Melting

| Métrique | 2023 Baseline | 2024 Typical | 2025 Outlook | Notes/Sources |

|---|---|---|---|---|

| Typical furnace capacity (metric tons/heat) | 0.5–8 | 0.5–10 | 0.5–12 | Larger VIMs commissioned for Ni/Ti alloys |

| Vacuum level during degassing (mbar) | 1E−1–1E−2 | 1E−2–1E−3 | 1E−2–1E−3 | Deeper vacuum for H/O removal |

| Argon consumption per heat (Nm³) | 80–180 | 70–160 | 60–140 | Argon recycling reduces use |

| Energy intensity (kWh/ton, Ni alloys) | 650–900 | 600–850 | 550–800 | Efficiency + heat recovery |

| CO2e footprint (kg CO2e/kg ingot, grid-average) | 6–9 | 5-8 | 4–7 | Varies with electricity mix |

| Dual-melt (VIM+VAR) share in aerospace Ni | 58–65% | 62–70% | 68–75% | Tighter specs/cleanliness |

| AM-grade powder yields from VIM feed | 35–45% | 38–48% | 40–50% | Improved atomization controls |

Authoritative references:

- ASTM standards portal — https://www.astm.org

- SAE/AMS specifications — https://www.sae.org

- ISO standards — https://www.iso.org

- Nickel Institute technical resources — https://nickelinstitute.org

- ASM International handbooks — https://www.asminternational.org

Latest Research Cases

Case Study 1: Reducing Hydrogen in Ti-6Al-4V via Deep-Vacuum Degassing (2025)

- Background: A medical implant supplier experienced variable hydrogen content causing delayed cracking in finished Ti-6Al-4V bars.

- Solution: Implemented extended deep-vacuum hold (≤1E−3 mbar) at superheat prior to argon backfill; added real-time residual gas analysis (RGA) to track H2 and H2O; tightened scrap mix controls.

- Results: Average H reduced from 130 ppm to 65 ppm (per ASTM E1447); reject rate dropped by 42%; fatigue limit improved by ~8% on rotating beam specimens; compliance with ASTM F136 maintained.

Case Study 2: VIM Feedstock Optimization for Gas Atomized Inconel 718 Powder (2024)

- Background: An AM powder house saw elevated oxygen and Laves phase in LPBF builds using IN718 powder.

- Solution: Shifted to VIM heats with tighter Al+Ti control, minimized reverts with surface oxides, and optimized vacuum pour to reduce air entrainment; downstream gas atomization under higher-purity argon with inline oxygen monitoring.

- Results: Powder O reduced from 0.045 wt% to 0.026 wt%; LPBF density increased from 99.1% to 99.5%; as-built tensile UTS improved by ~3% and hot crack incidence decreased measurably on standardized coupons.

Avis d'experts

- David Gandy, Ph.D., Director of Materials Technology, Electric Power Research Institute (EPRI)

- “For high-temperature components, coupling VIM chemistry control with dense downstream spray or additive routes is a practical path to extend life while managing cost and schedule risk.”

- Dr. Cemal Cem Tasan, Professor of Metallurgy, Massachusetts Institute of Technology

- “Process-integrated sensors in VIM—particularly residual gas analysis and adaptive induction power—are enabling tighter control over interstitials, directly impacting fatigue-critical applications.”

- Dr. Sandra J. Face, Principal Metallurgist, Aerospace Alloys Consultant

- “Dual-melt (VIM+VAR) remains the benchmark for nickel superalloys destined for rotating hardware; inclusion population and segregation control are still the gating metrics for certification.”

Practical Tools/Resources

- Standards and specifications

- ASTM E1019 (O, N, H by inert gas fusion), ASTM E1447 (H in Ti), ASTM E45 (inclusions), AMS 5662/5663 (IN718), ASTM F136 (Ti-6Al-4V implants)

- ISO 17025 (lab competence) for test labs supporting VIM shops

- Process modeling and control

- Thermo-Calc and JMatPro for phase stability and segregation modeling

- Residual Gas Analyzers (RGAs) for inline monitoring (e.g., Pfeiffer/Inficon)

- Data and references

- ASM Handbooks Online (Heat Treating, Metallurgy of Titanium/Nickel) — https://www.asminternational.org

- Nickel Institute alloy datasheets — https://nickelinstitute.org

- SAE MOBILUS for AMS access — https://saemobilus.sae.org

- Safety and operations

- NFPA 86 (ovens/furnaces), vacuum safety practices, PPE for induction/high-voltage operations

- Argon conservation and oxygen deficiency monitoring guidelines (OSHA) — https://www.osha.gov

- Supplier qualification

- Nadcap Heat Treating (AC7102) accreditation database — https://www.eauditnet.com

- AS9100-certified foundries/directories for aerospace supply chains

Implementation checklist for Vacuum Induction Melting

- Define melt route: VIM only vs. VIM+VAR/ESR based on end-use certification.

- Control inputs: certified revert management; low-O/N/H charge materials; calibrate scales and spectrometers.

- Vacuum and thermal profile: target ≤1E−2–1E−3 mbar during degassing; stabilize superheat before pour.

- Monitor in-process: RGA trends for H2/H2O/CO; quick OES/LECO confirmation for chemistry/interstitials.

- Pour and solidification: inert backfill, controlled pour to minimize re-oxidation and shrinkage porosity.

- Verify outputs: inclusion ratings (ASTM E45), interstitials (E1019/E1447), macroetch, ultrasonic inspection (per AMS/NDT).

Sources for deeper reading:

- ASTM, ISO, SAE/AMS standard catalogs (links above)

- ASM Handbook, Vol. 15: Casting; Vol. 1 & 2: Properties and Selection

- EPRI materials reports on turbine alloys

- Peer-reviewed literature via SpringerLink/Elsevier on VIM and dual-melt metallurgy

Last updated: 2025-10-28

Changelog: Added 5 new VIM-focused FAQs; introduced 2025 trends with KPI table and decarbonization notes; provided two recent case studies; compiled expert opinions; added tools/resources and an implementation checklist with standards and safety references

Next review date & triggers: 2026-06-30 or earlier if AMS/ASTM specs change, major OEMs update melt route requirements, or facility energy/argon recovery technologies materially impact KPIs

Partager sur

MET3DP Technology Co. est un fournisseur de premier plan de solutions de fabrication additive dont le siège se trouve à Qingdao, en Chine. Notre société est spécialisée dans les équipements d'impression 3D et les poudres métalliques de haute performance pour les applications industrielles.

Articles connexes

Metal 3D Printed Subframe Connection Mounts and Blocks for EV and Motorsport Chassis

Lire la suite "

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Lire la suite "À propos de Met3DP

Mise à jour récente

Notre produit

CONTACTEZ-NOUS

Vous avez des questions ? Envoyez-nous un message dès maintenant ! Nous répondrons à votre demande avec toute une équipe dès réception de votre message.

Obtenir les informations de Metal3DP

Brochure du produit

Obtenir les derniers produits et la liste des prix