AlSi10Mg pour les supports aérospatiaux en impression 3D métallique

Table des matières

Introduction : Le rôle crucial des supports aérospatiaux et de la fabrication additive

L'industrie aérospatiale opère au sommet de l'ambition technique, exigeant des niveaux inégalés de sécurité, de performance et d'efficacité. Chaque composant, quelle que soit sa simplicité perçue, joue un rôle essentiel dans la symphonie complexe du vol. Les supports aérospatiaux, souvent discrets d'apparence, sont de parfaits exemples de ces composants critiques. Ces pièces remplissent des fonctions essentielles, du montage de systèmes cruciaux et du support des charges structurelles au routage de conduites vitales pour le carburant, l'hydraulique et l'électronique. Leur conception et leur fabrication sont régies par les normes les plus strictes, où l'échec n'est pas une option et l'optimisation est une quête constante.

Pendant des décennies, la production de supports aérospatiaux s'est fortement appuyée sur des méthodes de fabrication traditionnelles telles que l'usinage CNC à partir de billettes ou le moulage de précision. Bien que fiables, ces méthodes présentent souvent des limites importantes, notamment en ce qui concerne la complexité de la conception, le gaspillage de matériaux et les délais. L'usinage de formes complexes peut prendre du temps et générer une quantité importante de déchets, tandis que le moulage implique un outillage coûteux et peut limiter les possibilités de conception. De plus, la recherche incessante d'une amélioration des performances des avions repose de manière significative sur la réduction du poids. Les avions plus légers consomment moins de carburant, offrent une plus grande capacité de charge utile ou atteignent une plus grande autonomie – des facteurs critiques qui influencent les coûts opérationnels et les capacités des missions. Cet impératif d'allègement exerce une pression immense sur les concepteurs pour qu'ils optimisent chaque composant, y compris les supports, sans compromettre l'intégrité structurelle ou la sécurité.

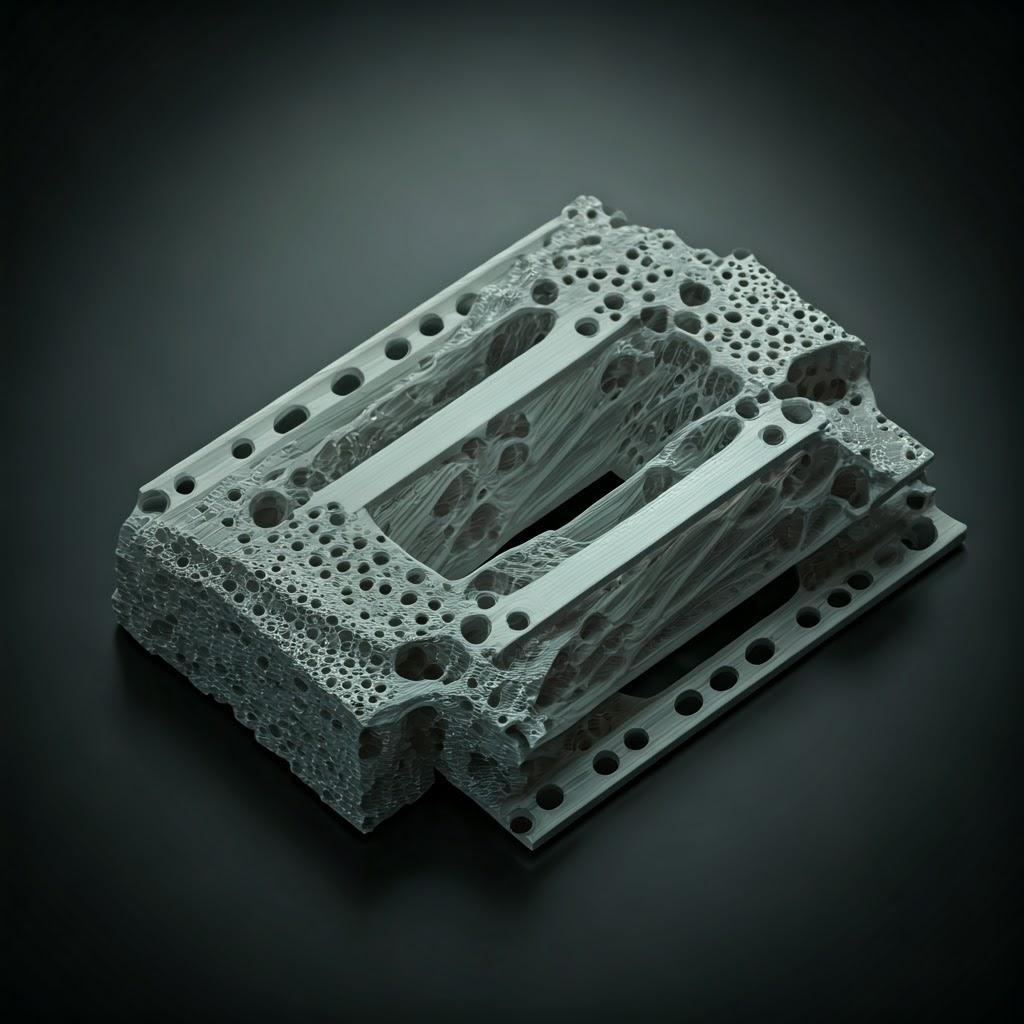

Entrez la fabrication additive (AM) de métaux, communément appelée métal Impression 3D. Cette technologie transformatrice remodèle rapidement le paysage de la fabrication de composants aérospatiaux. En construisant des pièces couche par couche directement à partir de modèles numériques à l'aide de fines poudres métalliques, l'AM libère une liberté de conception sans précédent et permet la création de structures hautement optimisées et légères qui étaient auparavant impossibles ou trop coûteuses à produire. Parmi le portefeuille croissant de matériaux adaptés à l'AM aérospatial, AlSi10Mg, un alliage d'aluminium, est devenu un choix de premier plan pour la fabrication de supports aérospatiaux. Sa combinaison convaincante de faible densité, de bonnes propriétés mécaniques, d'excellente aptitude au traitement via des techniques telles que la fusion sur lit de poudre laser (LPBF) et de rentabilité relative en fait le matériau idéal pour un large éventail d'applications de supports non critiques et semi-critiques.

Ce changement technologique permet aux ingénieurs aérospatiaux et aux responsables des achats de repenser la conception et l'approvisionnement des supports. Il permet la production de pièces qui sont non seulement plus légères et potentiellement plus résistantes, mais qui peuvent également être fabriquées plus rapidement, avec moins de gaspillage de matériaux et avec une plus grande flexibilité de la chaîne d'approvisionnement. En tant que leader des solutions de fabrication additive de métaux, y compris les systèmes d'impression avancés et poudres métalliques d'impression 3D de haute qualité, Met3dp est à la pointe de cette révolution, permettant aux entreprises aérospatiales de tirer pleinement parti du potentiel de l'AM pour des composants tels que les supports. Cet article approfondit les spécificités de l'utilisation de l'AlSi10Mg pour les supports aérospatiaux via l'impression 3D de métaux, explorant les applications, les avantages, les considérations matérielles, les principes de conception et les facteurs cruciaux pour une mise en œuvre réussie, guidant les ingénieurs et les spécialistes des achats B2B dans la navigation de cette frontière technologique passionnante. L'accent est mis sur la fourniture d'informations exploitables pour la fabrication de supports aérospatiaux, la compréhension du rôle de composants aérospatiaux à fabrication additive, atteindre pièces aérospatiales légères, et la maîtrise de l'impression 3D AlSi10Mg.

Applications : Où sont utilisés les supports AlSi10Mg imprimés en 3D ?

La polyvalence de l'impression 3D de métaux, combinée aux propriétés favorables de l'AlSi10Mg, ouvre un vaste éventail d'applications pour les supports fabriqués par fabrication additive dans le secteur aérospatial et au-delà. Bien que les supports fabriqués traditionnellement restent prévalents, l'AM gagne rapidement du terrain pour des cas d'utilisation spécifiques où ses avantages uniques offrent une valeur significative. Les responsables des achats à la recherche d'innovations fournisseurs de composants aérospatiaux se tournent de plus en plus vers des spécialistes de l'AM capables de fournir ces pièces optimisées.

Exemples spécifiques de supports aérospatiaux :

- Supports structurels : Ces supports sont essentiels à la cellule, contribuant à la répartition des charges et à l'intégrité structurelle dans des zones telles que les cadres du fuselage, les nervures des ailes et les structures de l'empennage. Alors que les structures primaires critiques pour le vol nécessitent souvent une certification approfondie avec des matériaux comme le titane, l'AlSi10Mg trouve son utilité dans les applications structurelles secondaires où son rapport résistance/poids offre des avantages significatifs par rapport aux conceptions traditionnelles plus lourdes. L'optimisation topologique permet à ces supports de gérer efficacement des chemins de charge complexes avec un minimum de matériau.

- Supports de montage de systèmes : Les avions sont équipés de systèmes complexes, qui nécessitent tous un montage sûr. Les supports AM en AlSi10Mg excellent ici :

- Plateaux et supports avioniques : Fixant solidement les équipements électroniques sensibles, nécessitant souvent des fonctions d'amortissement des vibrations qui peuvent être intégrées à la conception AM.

- Supports de conduites hydrauliques : Acheminement et fixation des conduites hydrauliques, impliquant souvent des géométries complexes pour naviguer dans des espaces restreints à l'intérieur de la cellule ou des logements de train d'atterrissage. La fabrication additive permet des chemins d'acheminement personnalisés.

- Supports de conduites de carburant : Similaires aux conduites hydrauliques, nécessitant un montage sûr et potentiellement des formes spécifiques pour l'interface avec d'autres composants.

- Supports/colliers de faisceaux électriques : Organisation et fixation de faisceaux de câbles complexes dans tout l'avion. La fabrication additive permet la création de géométries de colliers complexes adaptées aux diamètres et aux chemins d'acheminement spécifiques des faisceaux.

- Supports de gaines : Supportant les gaines du système de contrôle environnemental (ECS) ou les gaines du système de dégivrage.

- Supports intérieurs : Utilisés dans les intérieurs de cabine pour le montage des sièges, des coffres à bagages, des équipements de cuisine ou des cloisons. Les économies de poids contribuent directement au rendement énergétique pendant la durée de vie de l'avion. La fabrication additive permet des conceptions esthétiques et légères.

- Supports de composants de moteur (sections non chaudes) : Bien que les sections de moteur à haute température exigent des superalliages ou du titane, les sections plus froides peuvent utiliser des supports en AlSi10Mg pour le montage d'accessoires, de capteurs ou de tubes externes.

Exigences fonctionnelles satisfaites par l'AlSi10Mg :

L'adéquation de l'AlSi10Mg à ces applications découle de sa capacité à répondre aux principales exigences fonctionnelles :

- Capacité de charge : Après un traitement thermique approprié (généralement T6), l’AlSi10Mg offre une bonne résistance et rigidité, suffisantes pour de nombreux rôles structurels secondaires et de montage de systèmes.

- Résistance aux vibrations : La FA permet la conception de supports avec des caractéristiques d’amortissement intégrées ou des géométries optimisées qui minimisent les concentrations de contraintes sous l’effet des vibrations, ce qui est crucial pour l’avionique et les supports de systèmes.

- Gestion thermique : L’AlSi10Mg possède une bonne conductivité thermique par rapport aux alliages de titane ou d’acier. Cela peut être avantageux pour les supports de montage d’équipements générant de la chaleur, ce qui permet de dissiper la chaleur plus efficacement.

- Géométrie complexe : La FA produit facilement les formes organiques et complexes souvent nécessaires pour adapter les supports aux espaces restreints d’une structure d’avion ou pour consolider de multiples fonctions en une seule pièce.

Au-delà de l’aérospatiale :

Les avantages qui motivent l’adoption de supports en AlSi10Mg imprimés en 3D dans l’aérospatiale sont tout aussi pertinents dans d’autres industries exigeantes :

- Automobile/sport automobile haute performance : La réduction du poids est primordiale. Les supports pour le montage des accessoires de moteur, des composants de suspension ou des unités électroniques bénéficient considérablement de la FA de l’AlSi10Mg.

- Drones/véhicules aériens sans pilote (UAV) : Chaque gramme économisé prolonge la durée de vol ou augmente la capacité de charge utile. Les composants de la structure du cadre, les supports de capteurs et les supports de train d’atterrissage sont des candidats de choix. Les fabricants de supports pour UAV adoptent de plus en plus la FA.

- Satellites : Les coûts de lancement sont directement liés à la masse. L’allègement des supports pour le montage des antennes, des panneaux solaires ou des instruments internes à l’aide de l’AlSi10Mg est très bénéfique.

- Équipement industriel : Des supports personnalisés pour le montage de capteurs, d’actionneurs ou de fixations dans des machines spécialisées peuvent être produits rapidement et de manière rentable sans outillage.

Comprendre ces diverses applications de l’AlSi10Mg et Cas d'utilisation de la fabrication additive métallique est crucial pour les concepteurs et Fournisseurs B2B qui cherchent à tirer parti de cette technologie. La capacité de produire des composants structurels hautement personnalisés, imprimés en 3D à la demande remodèle les stratégies d'approvisionnement et permet d'améliorer les performances dans de nombreux secteurs de haute technologie.

Pourquoi l'impression 3D métallique pour les supports aérospatiaux ? Avantages par rapport aux méthodes traditionnelles

La décision d'adopter la fabrication additive métallique pour les supports aérospatiaux ne se résume pas à l'adoption de la nouveauté ; elle est motivée par des avantages tangibles et quantifiables par rapport aux méthodes établies comme l'usinage CNC et le moulage de précision. Pour les ingénieurs axés sur la performance et les responsables des achats qui évaluent le coût total de possession et la résilience de la chaîne d'approvisionnement, les avantages de la fabrication additive sont convaincants. Explorons ces avantages en détail, en soulignant pourquoi les fabricants avisés et les partenaires de fabrication de composants aérospatiaux intègrent de plus en plus la fabrication additive.

1. Une liberté de conception sans précédent :

- Optimisation de la topologie : C'est sans doute l'avantage le plus transformateur. À l'aide de logiciels spécialisés, les ingénieurs peuvent définir des cas de charge, des contraintes et des espaces de conception, ce qui permet aux algorithmes de retirer itérativement de la matière des zones non porteuses. Le résultat est des structures hautement organiques et squelettiques, optimisées pour une rigidité et une résistance maximales avec un poids minimal. Ces géométries complexes sont souvent impossibles ou peu pratiques à obtenir par usinage soustractif (qui consiste à enlever de la matière) ou par moulage (qui repose sur des moules). L'optimisation topologique permet couramment de réduire le poids de 20 à 60 % ou plus pour les supports par rapport aux modèles traditionnels, ce qui a un impact direct sur le rendement énergétique et la capacité de charge utile.

- Consolidation partielle : Les conceptions traditionnelles nécessitent souvent l'assemblage de plusieurs pièces simples (supports, cales, fixations) pour remplir une fonction de montage ou de support complexe. La fabrication additive métallique permet aux concepteurs de consolider ces multiples composants en une seule pièce monolithique complexe. Cela réduit considérablement :

- Le nombre de pièces : Simplifie l'inventaire, la logistique et la nomenclature (BOM).

- Le temps d'assemblage et la main-d'œuvre : Réduit le besoin d'assemblage manuel et les coûts associés.

- Poids : Élimine le besoin de fixations lourdes (boulons, rivets).

- Les points de défaillance potentiels : Moins de joints et d'interfaces signifient une meilleure fiabilité.

- Géométries complexes et caractéristiques internes : La FA construit les pièces couche par couche, ce qui permet de créer des canaux internes (par exemple, pour le refroidissement ou le câblage conforme), des surfaces courbes complexes et des structures à parois minces, sans les limitations imposées par les outils de coupe ou l'extraction des moules. Cela permet d'obtenir des supports avec des fonctionnalités intégrées allant au-delà du simple montage.

2. Réduction de poids significative :

Comme mentionné, l'optimisation topologique est un facteur essentiel, mais la FA permet également de réduire le poids par d'autres moyens :

- Utilisation de matériaux légers : Les procédés de FA comme le LPBF fonctionnent exceptionnellement bien avec des alliages aérospatiaux intrinsèquement légers comme l'AlSi10Mg et le Ti-6Al-4V.

- Structures en treillis : La FA permet l'incorporation de structures internes en treillis ou cellulaires à l'intérieur de pièces solides. Ces structures réduisent considérablement la masse tout en maintenant des niveaux élevés de rigidité et de résistance, ce qui est idéal pour optimiser les performances des supports au-delà de ce que l'optimisation topologique simple peut réaliser. Comparaison de l'impression 3D métal et de l'usinage CNC, les méthodes soustractives partent d'un bloc solide et enlèvent de la matière, laissant souvent derrière elles une masse qui n'est pas structurellement nécessaire mais qui est difficile à usiner. La FA ne construit que la matière nécessaire, ce qui conduit à des conceptions intrinsèquement plus efficaces.

3. Délais accélérés et prototypage rapide :

- Élimination de l'outillage : La fonderie traditionnelle nécessite des délais importants (semaines ou mois) et des coûts pour la conception et la production des moules. L'usinage CNC nécessite une programmation et potentiellement une conception de fixations complexes. La FA ne nécessite qu'un fichier CAO numérique, ce qui réduit considérablement le temps de mise en place.

- Prototypage rapide : La production de prototypes fonctionnels de conceptions de supports prend quelques jours avec la FA, contre des semaines ou des mois traditionnellement. Cela permet aux ingénieurs d'itérer les conceptions beaucoup plus rapidement, de tester rapidement les fonctionnalités et d'accélérer le cycle de développement des produits. Cette agilité est cruciale dans le secteur aérospatial en constante évolution. Prototypage rapide de pièces aérospatiales permet une validation plus rapide de la conception et une progression plus rapide vers la production finale.

- Production à la demande : La FA permet la production de pièces de rechange ou de petites séries à la demande, ce qui réduit le besoin de stocks importants et les coûts d'entreposage. Ceci est particulièrement précieux pour les avions anciens ou les situations nécessitant des remplacements urgents.

4. Efficacité des matériaux et durabilité améliorées :

- Fabrication de formes quasi-nettes : Les procédés de FA n'utilisent généralement que le matériau nécessaire pour construire la pièce et ses structures de support. Bien qu'une certaine poudre soit utilisée pour les supports, et que la poudre non frittée nécessite une manipulation et un recyclage minutieux, l'utilisation globale des matériaux est souvent considérablement plus élevée que la fabrication soustractive traditionnelle, en particulier pour les pièces complexes usinées à partir de grandes billettes. La réduction des déchets de matériaux réduit les coûts et contribue aux objectifs de développement durable.

- Recyclabilité de la poudre : La poudre non fusionnée dans la chambre de fabrication pendant le LPBF peut généralement être tamisée et réutilisée plusieurs fois (avec des contrôles de qualité appropriés), ce qui améliore encore l'efficacité des matériaux. Les principaux fournisseurs comme Met3dp mettent l'accent sur la qualité et la traçabilité de la poudre, ce qui est crucial pour le maintien des propriétés lors du recyclage.

5. Flexibilité et Résilience Améliorées de la Chaîne d'Approvisionnement :

- Inventaire Numérique : Les conceptions existent sous forme de fichiers numériques, qui peuvent être envoyés électroniquement à toute installation de fabrication additive capable dans le monde entier pour la production. Cela permet une fabrication décentralisée, produisant des pièces plus près du point de besoin et réduisant les coûts d'expédition et les délais.

- Réduction de la Dépendance à l'Outillage : L'élimination de l'outillage dur simplifie la chaîne d'approvisionnement, réduit les coûts de stockage et supprime le risque d'endommagement ou de perte des outils.

- Atténuation de l'Obsolescence : Pour les avions plus anciens, où l'outillage d'origine peut ne plus exister, la fabrication additive permet la rétro-ingénierie et la fabrication numérique directe des supports obsolètes, assurant ainsi la navigabilité continue.

- Approvisionnement Agile : Les entreprises peuvent travailler avec un réseau de fournisseurs qualifiés fournisseurs de services d'impression 3D métal ou services d'impression 3D en gros, diversifiant leur base de fournisseurs et améliorant la résilience face aux perturbations. L'optimisation des solutions de la chaîne d'approvisionnement aérospatiale est un facteur clé de l'adoption de la fabrication additive.

En résumé, les avantages de la fabrication additive pour les supports aérospatiaux vont bien au-delà de la simple création de formes complexes. Ils englobent des améliorations significatives des performances (poids), de la vitesse (délai), du coût (efficacité des matériaux, réduction de l'assemblage) et de la stratégie de la chaîne d'approvisionnement, ce qui en fait une alternative ou un complément convaincant aux méthodes traditionnelles pour les organisations aérospatiales avant-gardistes.

AlSi10Mg & Ti-6Al-4V : Analyse Approfondie des Matériaux Recommandés

Le choix du bon matériau est fondamental pour le succès de toute application d'ingénierie, et cela est particulièrement vrai pour les composants aérospatiaux où la performance et la fiabilité sont primordiales. Pour les supports aérospatiaux imprimés en 3D, deux alliages métalliques se distinguent : AlSi10Mg (un alliage d'aluminium) et Ti-6Al-4V (un alliage de titane). Bien qu'il existe d'autres alliages, ces deux-là couvrent un large éventail d'exigences en matière de supports, offrant des avantages distincts en fonction des exigences spécifiques de l'application. La compréhension de leurs propriétés et des considérations de traitement est cruciale pour les ingénieurs concevant des pièces et pour les spécialistes des achats s'approvisionnant auprès de distributeurs de poudres métalliques ou de fournisseurs de fabrication additive à service complet.

AlSi10Mg : Le Cheval de Bataille Polyvalent

L'AlSi10Mg est l'un des alliages d'aluminium les plus utilisés dans la fabrication additive métallique, en particulier via la fusion sur lit de poudre laser (LPBF). Il s'agit essentiellement d'une composition d'alliage de fonderie adaptée aux procédés de fabrication additive.

- Composition : Principalement de l'aluminium (Al), avec ~9-11% de silicium (Si) et 0,2-0,45% de magnésium (Mg).

- Silicium (Si) : Améliore considérablement la fluidité de l'alliage à l'état fondu et réduit le retrait de solidification. Cela améliore son "imprimabilité" en LPBF, permettant la création réussie de caractéristiques fines et de géométries complexes avec un risque réduit de fissuration.

- Magnésium (Mg) : Permet de durcir l'alliage par précipitation grâce à un traitement thermique (généralement un cycle T6 impliquant une mise en solution et un vieillissement artificiel). Ce processus augmente considérablement la résistance et la dureté du matériau par rapport à son état brut de fabrication.

- Principales propriétés et avantages pour les supports :

- Excellent rapport résistance/poids : Bien qu'il ne soit pas aussi élevé que les alliages de titane, l'AlSi10Mg offre un rapport résistance/poids très compétitif par rapport à l'acier traditionnel ou même à de nombreux alliages d'aluminium corroyés, ce qui le rend idéal pour l'allègement des supports.

- Bonne aptitude au traitement (LPBF) : Fond et se solidifie de manière prévisible sous l'exposition au laser, ce qui permet des vitesses de construction relativement rapides et une bonne résolution des caractéristiques. C'est l'un des matériaux les plus établis et les mieux caractérisés pour la LPBF.

- Bonne conductivité thermique : Les alliages d'aluminium possèdent généralement une bonne conductivité thermique (environ 130-150 W/m·K pour l'AlSi10Mg de fabrication additive). Ceci est bénéfique pour les supports qui montent des composants générant de la chaleur, ce qui permet de dissiper la chaleur loin des systèmes sensibles.

- Bonne résistance à la corrosion : Offre une résistance adéquate à la corrosion atmosphérique pour de nombreux environnements aérospatiaux. Les performances peuvent être encore améliorées grâce à des traitements de surface tels que l'anodisation ou la peinture, si nécessaire.

- Soudabilité : Peut être soudé, bien que des procédures spécifiques puissent être nécessaires en fonction de l'état de post-traitement.

- Rapport coût-efficacité : Par rapport aux alliages de titane, la poudre d'AlSi10Mg est nettement moins chère, ce qui en fait un choix plus économique pour les supports où la performance ultime du titane n'est pas strictement nécessaire.

- Considérations :

- Capacité à basse température : Ne convient pas aux applications soumises à des températures supérieures à 150-170°C, où les propriétés mécaniques commencent à se dégrader de manière notable.

- Résistance absolue inférieure à celle du titane : Bien qu'il soit résistant pour son poids, il n'égale pas la résistance absolue ou la résistance à la fatigue du Ti-6Al-4V.

- Traitement thermique requis : L'obtention de propriétés mécaniques optimales nécessite généralement un traitement thermique après fabrication (cycle T6), ce qui ajoute une étape et un coût au processus.

L'engagement de Met3dp envers la qualité de la poudre : L'homogénéité et la qualité de la poudre métallique sont essentielles pour obtenir des résultats fiables et reproductibles dans la fabrication additive aérospatiale. Met3dp utilise des Atomisation des gaz et les technologies de procédé d'électrode rotative au plasma (PREP) pour produire poudres métalliques de haute qualité, y compris AlSi10Mg. Nos techniques d'atomisation avancées garantissent : * Sphéricité élevée : Des particules de poudre sphériques s'écoulent facilement et se tassent densément dans le lit de poudre, ce qui conduit à des couches plus uniformes et à des pièces avec une porosité plus faible. * Distribution contrôlée de la taille des particules (PSD) : Une distribution granulométrique optimisée assure une bonne fluidité et une fusion efficace pendant le procédé LPBF. * Faibles niveaux d'impureté : Un contrôle qualité rigoureux minimise l'oxygène et autres contaminants qui peuvent dégrader les propriétés des matériaux. * Cohérence d'un lot à l'autre : Essentiel pour des résultats de fabrication reproductibles requis par les normes aérospatiales. En tant que fournisseur de confiance distributeur de poudre AlSi10Mg et fournisseur de solutions de fabrication additive, Met3dp s'assure que le matériau de base répond aux exigences strictes de la production de supports aérospatiaux.

Ti-6Al-4V (Grade 5 / Grade 23) : L'option haute performance

Le Ti-6Al-4V (souvent appelé Ti64) est le cheval de bataille de l'industrie du titane et est largement utilisé dans l'aérospatiale pour ses propriétés exceptionnelles. Le grade 5 est la norme, tandis que le grade 23 (ELI – Extra Low Interstitials) offre une ductilité et une ténacité à la rupture améliorées, souvent préférées pour les applications critiques.

- Composition : Principalement du titane (Ti), avec ~6 % d'aluminium (Al) et ~4 % de vanadium (V).

- Principales propriétés et avantages pour les supports :

- Excellent rapport résistance/poids : Offre l'un des meilleurs rapports résistance/poids parmi les métaux d'ingénierie, dépassant celui de l'AlSi10Mg et des aciers à haute résistance. Cela permet des conceptions de supports extrêmement légères et solides.

- Excellente résistance à la corrosion : Très résistant à la corrosion dans un large éventail d'environnements agressifs, y compris l'eau salée et divers produits chimiques industriels. Idéal pour les supports exposés à des conditions difficiles.

- Capacité à haute température : Maintient de bonnes propriétés mécaniques à des températures élevées (jusqu'à ~400 °C), ce qui le rend adapté aux supports proches des moteurs ou dans les structures d'avions à grande vitesse.

- Excellente résistance à la fatigue : Essentiel pour les composants soumis à des charges cycliques, courantes dans les structures d'avions.

- Biocompatibilité (moins pertinent pour les supports) : Largement utilisé pour les implants médicaux en raison de sa biocompatibilité.

- Considérations :

- Coût des matériaux plus élevé : La poudre de titane est significativement plus chère que la poudre d'aluminium.

- Densité plus élevée : Bien que le rapport résistance/poids soit excellent, sa densité (~4,43 g/cm³) est supérieure à celle de l'AlSi10Mg (~2,67 g/cm³). Un support en Ti64 pourrait être plus résistant, mais pas nécessairement plus léger qu'un équivalent en AlSi10Mg bien optimisé, à moins que la conception n'exploite pleinement sa résistance supérieure.

- Traitement plus difficile : Les alliages de titane nécessitent généralement des paramètres LPBF plus soigneusement contrôlés (par exemple, la pureté de l'atmosphère inerte) et peuvent avoir des vitesses de fabrication plus lentes par rapport à l'AlSi10Mg. Ils sont également plus réactifs et nécessitent des protocoles de manipulation de la poudre rigoureux.

- Conductivité thermique plus faible : Conductivité thermique significativement plus faible (~6,7 W/m·K) par rapport à l'aluminium, ce qui pourrait être un inconvénient si le support doit aider à dissiper la chaleur.

Tableau comparatif des matériaux :

| Fonctionnalité | AlSi10Mg (LPBF, traité thermiquement T6) | Ti-6Al-4V (LPBF, détensionné) | Unité | Notes |

|---|---|---|---|---|

| Densité | ~2.67 | ~4.43 | g/cm³ | Différence significative impactant le poids final de la pièce |

| Limite d'élasticité (0.2%) | ~230 – 290 | ~900 – 1100 | MPa | Le Ti64 est significativement plus résistant |

| Résistance ultime à la traction | ~330 – 430 | ~1000 – 1200 | MPa | Le Ti64 a une résistance ultime plus élevée |

| Allongement à la rupture | ~3 – 10 | ~6 – 15 | % | Varie en fonction de l'orientation/des paramètres de fabrication |

| Module d'élasticité | ~70 | ~110 – 115 | GPa | Mesure la rigidité |

| Temp. de fonctionnement max. | ~150 | ~400 | °C | Limite pratique approximative |

| Conductivité thermique | ~130 – 150 | ~6.7 | W/(m-K) | L'AlSi10Mg est meilleur pour la dissipation de la chaleur |

| Coût relatif des matériaux | Plus bas | Plus élevé | – | Différence de coût significative |

| Applications typiques | Structures secondaires, supports de système, prototypes, pièces sensibles aux coûts | Structures primaires/secondaires, pièces fortement sollicitées, zones à haute température, composants critiques | – | L'application dicte le choix du matériau |

Exporter vers les feuilles

(Remarque : Les valeurs des propriétés sont approximatives et peuvent varier en fonction des paramètres spécifiques du procédé, de l'orientation de la construction, du traitement thermique et des normes d'essai. Toujours se référer aux fiches techniques des fournisseurs pour les valeurs spécifiques.)

Choisir entre AlSi10Mg et Ti-6Al-4V :

Le processus de sélection implique d'équilibrer les exigences de performance, l'environnement d'exploitation et le coût :

- Choisir AlSi10Mg quand :

- La réduction du poids est importante, mais la résistance maximale absolue n'est pas le principal facteur déterminant.

- Les températures de fonctionnement sont modérées (<150°C).

- Le coût est une considération importante.

- Une bonne conductivité thermique est bénéfique.

- Le support est destiné à des applications structurelles secondaires ou au montage de systèmes.

- Choisir Ti-6Al-4V quand :

- Le rapport résistance/poids maximal est essentiel.

- Une résistance à la fatigue élevée est requise.

- Les températures de fonctionnement sont élevées (>150°C).

- Une excellente résistance à la corrosion est nécessaire.

- L'application concerne des structures primaires ou des composants critiques pour le vol (soumis à une certification rigoureuse).

- Le budget permet de couvrir les coûts plus élevés des matériaux et du traitement.

Les deux Propriétés de l'AlSi10Mg et Qualité aérospatiale Ti-6Al-4V leurs capacités en font des outils précieux dans la comparaison des matériaux aérospatiaux pour la fabrication additive. S'associer à un fournisseur de fabrication additive expérimenté comme Met3dp, qui comprend les nuances de ces matériaux et possède des Fusion laser sur lit de poudre (LPBF) capacités avancées et un contrôle de qualité des poudres supérieur grâce à des techniques telles que atomisation du gaz, garantit que le matériau choisi offre les performances attendues pour les applications exigeantes de supports aérospatiaux. Assurer la pleine certification des matériaux aérospatiaux la traçabilité est une pratique courante pour les fournisseurs réputés.

Conception pour la fabrication additive (DfAM) pour les supports aérospatiaux

Il suffit rarement de prendre une conception de support initialement destinée à l'usinage CNC ou au moulage et de l'envoyer à une imprimante 3D métallique pour libérer tout le potentiel de la fabrication additive. Pour réellement exploiter les avantages décrits précédemment – réduction de poids significative, consolidation des pièces et amélioration des performances – les ingénieurs doivent adopter Conception pour la fabrication additive (DfAM). La DfAM ne consiste pas seulement à garantir qu'une pièce peut soit imprimée ; il s'agit d'un changement fondamental dans la conception qui exploite les capacités uniques et tient compte des contraintes spécifiques du processus de fabrication additive, en particulier la fusion sur lit de poudre laser (LPBF) utilisée pour les supports en AlSi10Mg et Ti-6Al-4V. Les entreprises aérospatiales travaillant avec un fournisseur de fabrication additive expérimenté bénéficieront grandement des efforts collaboratifs de DfAM.

Changer de paradigme de conception :

La conception traditionnelle pour la fabrication (DfM) se concentre sur la simplification de la géométrie pour faciliter l'usinage (par exemple, éviter les poches profondes, privilégier les formes prismatiques) ou le moulage (par exemple, les angles de dépouille, l'épaisseur uniforme des parois pour l'écoulement). La DfAM, en revanche, encourage la complexité là où elle ajoute de la fonction ou réduit le poids, tout en gérant soigneusement les aspects critiques du processus de fabrication couche par couche. Les principaux principes de la DfAM pour les supports aérospatiaux comprennent :

- Tirer parti de l'optimisation topologique : Comme présenté précédemment, il s'agit d'une pierre angulaire de la DfAM pour les pièces structurelles comme les supports.

- Processus : Les ingénieurs définissent l'espace de conception (le volume maximal autorisé pour le support), spécifient les points de connexion (où il se fixe à la cellule ou aux équipements de montage), définissent les scénarios de charge (forces, vibrations, accélérations qu'il doit supporter) et fixent des objectifs (par exemple, minimiser la masse, maximiser la rigidité).

- Logiciel : Spécialisé logiciel d'optimisation topologique (souvent intégré aux plateformes de CAO comme Siemens NX, CATIA, Creo, ou en tant qu'outils autonomes comme Altair Inspire, nTopology, Ansys Discovery) utilise des algorithmes comme Solid Isotropic Material with Penalization (SIMP) ou Level Set Methods pour déterminer les chemins de charge les plus efficaces.

- Sortie : La sortie brute est souvent une structure organique, en forme de maillage, qui nécessite un raffinement. Les concepteurs doivent interpréter ces résultats, lisser les bords irréguliers, potentiellement reconstruire la géométrie à l'aide d'outils de CAO (modélisation par subdivision ou B-rep standard) pour garantir la fabricabilité et respecter d'autres contraintes de conception (par exemple, le dégagement pour le câblage, l'accès aux fixations).

- Bénéfice : Crée le support le plus léger possible qui répond toujours à toutes les exigences de performance, ce qui se traduit souvent par des formes bio-inspirées et efficaces, inaccessibles de manière traditionnelle.

- Minimisation des structures de support : La fusion sur lit de poudre laser (LPBF) nécessite des structures de support pour plusieurs raisons :

- Surplombs : Les éléments inclinés en dessous d'un certain seuil (généralement ~45 degrés par rapport au plateau de fabrication) nécessitent un support sous-jacent pour éviter l'effondrement ou la déformation pendant l'impression.

- Conduction thermique : Les supports aident à évacuer la chaleur de la pièce vers le plateau de fabrication, réduisant ainsi les contraintes thermiques et le gauchissement.

- Ancrage : Ils ancrent fermement la pièce au plateau de fabrication, empêchant tout mouvement ou gauchissement pendant la fabrication.

- Le défi : Les supports consomment du matériau supplémentaire (augmentant le coût), augmentent considérablement le temps d'impression, nécessitent une suppression fastidieuse du post-traitement (augmentant le coût et pouvant endommager la surface) et peuvent laisser des marques sur la surface de la pièce finale. Par conséquent, la minimisation des structures de support est un objectif principal de la DfAM (Design for Additive Manufacturing).

- Stratégies :

- Conception pour l'auto-support : Dans la mesure du possible, concevoir des éléments avec des angles supérieurs à l'angle critique d'auto-support (par exemple, >45°). Le chanfreinage des trous orientés vers le bas ou l'utilisation de formes en goutte d'eau au lieu de simples trous horizontaux circulaires peut éliminer le besoin de supports internes.

- Orientation stratégique des pièces : L'orientation du support sur le plateau de fabrication a un impact profond sur les exigences de support. La stratégie d'orientation des pièces implique des compromis complexes : minimiser le volume de support par rapport à la minimisation de la hauteur de fabrication (temps d'impression) par rapport à l'optimisation de l'état de surface sur les faces critiques par rapport à l'influence potentielle des propriétés mécaniques anisotropes. Les ingénieurs AM expérimentés utilisent des logiciels spécialisés pour simuler différentes orientations et trouver l'équilibre optimal. Par exemple, l'orientation verticale d'un grand support plat pourrait réduire considérablement les supports par rapport à son impression à plat.

- Conception astucieuse des caractéristiques : Intégrer des nervures sacrificielles ou modifier légèrement la géométrie pour éviter les porte-à-faux peu profonds.

- Optimisation de l'épaisseur des parois et des dimensions des caractéristiques :

- Épaisseur minimale de la paroi : Les procédés LPBF ont des limites quant aux parois les plus fines qu'ils peuvent produire de manière fiable (souvent autour de 0,4 à 0,5 mm), influencées par les caractéristiques de la poudre et les paramètres de la machine. Concevoir en dessous de cette limite risque d'entraîner des caractéristiques incomplètes ou des défaillances.

- Épaisseur maximale des parois : Les sections très épaisses (> environ 10-20 mm, selon le matériau et la géométrie) peuvent accumuler des contraintes thermiques excessives, ce qui peut entraîner des fissures ou des déformations. La DfAM encourage l'évidement des sections épaisses ou l'intégration de structures internes. structures en treillis impression 3D pour réduire la masse et atténuer les problèmes thermiques tout en maintenant la rigidité.

- Uniformité : Bien que la FA permette des épaisseurs variées, s'efforcer d'obtenir une épaisseur de paroi relativement uniforme peut aider à gérer les gradients thermiques et à réduire les contraintes.

- Petites caractéristiques : Les diamètres de trous, les dimensions des broches et les largeurs d'espaces imprimables minimales sont également limités par la résolution du procédé (taille du point laser, taille des particules de poudre). Ces limitations doivent être prises en compte lors de la conception (par exemple, concevoir des trous légèrement plus grands pour permettre la finition, ou prévoir de percer de petits trous après l'impression).

- Intégration de structures en treillis :

- Fonction : Ces structures cellulaires internes et répétitives (par exemple, des treillis à base d'entretoises comme les treillis cubiques ou octet-truss, ou les TPMS à base de surface – Surfaces minimales triplement périodiques) peuvent réduire considérablement le poids tout en offrant une rigidité, une absorption d'énergie ou même des propriétés de gestion thermique sur mesure.

- Application dans les supports : Peut être utilisé comme remplissage pour les sections plus épaisses identifiées par l'optimisation topologique, ou pour créer des supports avec des caractéristiques spécifiques d'amortissement des vibrations.

- Considérations : Nécessite un logiciel spécialisé pour la génération. Il faut s'assurer que les cellules du treillis sont suffisamment grandes pour permettre une élimination efficace de la poudre après l'impression. L'inspection de l'intégrité interne du treillis peut être difficile (nécessitant souvent une tomodensitométrie).

- Gestion des concentrations de contraintes :

- Importance : Bien que la FA permette des formes complexes, les principes fondamentaux de la conception mécanique s'appliquent toujours. Les angles internes vifs agissent comme des concentrateurs de contraintes, ce qui peut initier des fissures, en particulier sous une charge de fatigue courante dans l'aérospatiale.

- Approche DfAM : Intégrer des congés généreux et des transitions douces entre les caractéristiques, en particulier là où l'optimisation topologique pourrait créer des jonctions vives. Utiliser l'analyse par éléments finis (FEA) pour simuler la répartition des contraintes dans la géométrie de la pièce FA et affiner la conception pour éliminer les zones de forte contrainte.

- Concevoir pour le post-traitement : Réfléchissez à la façon dont la pièce sera manipulée après l'impression. Assurez l'accès aux outils de retrait des supports, envisagez d'ajouter des tolérances d'usinage sur les surfaces nécessitant une grande précision et concevez des caractéristiques compatibles avec les procédés de finition souhaités (par exemple, des surfaces adaptées à l'anodisation).

La maîtrise de ces directives de conception de la fabrication additive est essentielle pour produire des supports aérospatiaux de qualité supérieure. Cela implique souvent une collaboration étroite entre les ingénieurs concepteurs et les experts en procédés de fabrication additive, comme ceux de Met3dp, qui comprennent la relation complexe entre les choix de conception et les résultats de fabrication dans la conception pour le LPBF.

Tolérances réalisables, état de surface et précision dimensionnelle

Bien que la fabrication additive métallique offre une liberté de conception incroyable, il est crucial pour les ingénieurs et les responsables des achats d'avoir des attentes réalistes concernant la précision réalisable directement à la sortie de l'imprimante. Comprendre les tolérances typiques, l'état de surface et la précision dimensionnelle globale des supports en AlSi10Mg et Ti-6Al-4V produits par LPBF est essentiel pour déterminer si un post-usinage est nécessaire et pour planifier les stratégies d'inspection. Ces facteurs influencent directement l'ajustement, l'assemblage et les performances.

Tolérances typiques :

- Précision dimensionnelle générale : En règle générale, pour les procédés LPBF bien contrôlés utilisant des machines et des matériaux de qualité comme l'AlSi10Mg et le Ti-6Al-4V, les tolérances réalisables typiques sont souvent citées dans la plage de :

- +/- 0,1 mm à +/- 0,2 mm pour les petites caractéristiques (par exemple, jusqu'à 100 mm).

- +/- 0,1 % à +/- 0,2 % de la dimension nominale pour les caractéristiques plus grandes.

- Il est important de noter qu'il s'agit de directives générales pour l'état brut de fabrication (après relaxation des contraintes mais avant usinage). Les tolérances spécifiques dépendent fortement de la géométrie de la pièce, de sa taille, de son orientation, du matériau et des paramètres spécifiques de la machine/du procédé utilisés.

- Comparaison: Ces tolérances sont généralement plus larges que celles qui peuvent être obtenues avec l'usinage CNC de précision (qui peut facilement atteindre +/- 0,01 à 0,05 mm ou moins). Par conséquent, les interfaces critiques, les alésages de palier ou les surfaces nécessitant des ajustements très précis sur les supports de fabrication additive nécessitent presque toujours un post-usinage.

- GD&T : L'application du dimensionnement et du tolérancement géométriques (GD&T) aux pièces de fabrication additive est cruciale pour définir clairement les exigences fonctionnelles. Cependant, la nature unique de la fabrication additive (construction couche par couche, potentiel d'anisotropie mineure, texture de surface brute de fabrication) nécessite une considération attentive lors de la définition des références et de la spécification des tolérances de forme, d'orientation, de position et de faux-rond. Consulter un fournisseur de fabrication additive expérimenté en GD&T fabrication additive est recommandé.

Facteurs influençant la précision et les tolérances :

Atteindre la meilleure précision dimensionnelle possible en LPBF nécessite un contrôle minutieux de nombreux facteurs :

- Étalonnage de la machine : Un étalonnage régulier des scanners, de la focalisation laser et du nivellement du plateau de fabrication de l'imprimante est essentiel.

- Paramètres du processus : La puissance du laser, la vitesse de balayage, l'épaisseur des couches, l'espacement des hachures et la stratégie de balayage influencent tous la taille et la stabilité du bain de fusion, affectant la précision dimensionnelle et l'état de surface. Des ensembles de paramètres optimisés (souvent développés par les fabricants de machines ou des fournisseurs experts comme Met3dp) sont cruciaux.

- Effets thermiques : Le chauffage et le refroidissement rapides inhérents à la LPBF créent des gradients thermiques et des contraintes résiduelles. Ceux-ci peuvent provoquer une déformation ou une distorsion, en particulier dans les pièces volumineuses ou complexes, affectant les dimensions finales. Des structures de support efficaces et des traitements thermiques de relaxation des contraintes sont des stratégies d'atténuation vitales.

- Géométrie et orientation des pièces : Les grandes surfaces planes parallèles au plateau de fabrication sont plus sujettes au gauchissement. Les éléments hauts et fins peuvent être difficiles à construire avec précision. L'orientation affecte l'accumulation de chaleur et les besoins en support, influençant tous deux la précision.

- Qualité de la poudre : Une granulométrie, une morphologie (sphéricité) et une fluidité constantes de la poudre métallique contribuent à une densité uniforme du lit de poudre et à une fusion prévisible, ce qui a un impact sur la précision et les taux de défauts.

- Stratégie de soutien : Des supports inadéquats ou mal conçus peuvent permettre à la pièce de se déplacer ou de se déformer pendant la fabrication.

État de surface (rugosité de surface) :

L'état de surface des pièces AM métalliques telles que construites est généralement plus rugueux que les surfaces usinées en raison du processus couche par couche et des particules de poudre partiellement fondues adhérant à la surface.

- Mesure : La rugosité de surface est généralement quantifiée à l'aide du paramètre Ra (écart moyen arithmétique du profil de rugosité), mesuré en micromètres (µm).

- Valeurs typiques de Ra telles que construites (LPBF AlSi10Mg/Ti64) :

- Parois verticales : Offrent généralement la meilleure finition, peut-être Ra 6 – 15 µm.

- Surfaces orientées vers le haut (peaux supérieures) : Souvent légèrement plus rugueuses que les parois verticales, Ra 8 – 20 µm.

- Surfaces orientées vers le bas (supportées) : Généralement les plus rugueuses en raison du contact avec les structures de support, Ra 15 – 30 µm ou plus, selon le type de support et le processus de retrait.

- Surfaces en escalier (effet d'escalier) : Les surfaces courbes ou inclinées approchées par des couches peuvent présenter un effet d'escalier visible, ce qui affecte la perception de la douceur.

- Comparaison: Les surfaces usinées atteignent couramment Ra 0,8 – 3,2 µm ou sont beaucoup plus lisses avec le meulage/polissage (Ra < 0,1 µm). Les surfaces moulées varient considérablement, mais sont souvent plus rugueuses que la fabrication additive telle quelle, sauf si elles sont polies.

- Implications : L'état de surface tel que fabriqué par fabrication additive peut être acceptable pour certaines surfaces de supports non critiques. Cependant, pour les faces d'accouplement, les surfaces d'étanchéité ou les zones sujettes à l'amorçage de la fatigue, la rugosité est souvent trop élevée et nécessite une amélioration par post-traitement (par exemple, grenaillage, tribofinition, usinage, polissage). Le tableau de rugosité de surface Ra doit être consulté en parallèle des exigences fonctionnelles.

Inspection et validation :

Compte tenu de la variabilité inhérente et de la criticité des composants aérospatiaux, des méthodes d'inspection robustes sont indispensables :

- Machines à mesurer tridimensionnelles (MMT) : Utilisé pour la mesure précise des dimensions critiques, de l'emplacement des trous et des tolérances géométriques définies par la GD&T. Nécessite une conception d'appareil soignée pour les pièces de fabrication additive. Les protocoles d'inspection CMM aérospatiaux sont bien établis.

- Balayage laser 3D / Balayage par lumière structurée : Capture des millions de points de données sur toute la surface de la pièce, créant un modèle 3D qui peut être comparé directement au fichier CAO d'origine. Excellent pour vérifier la forme générale, détecter les déformations et effectuer une analyse de déviation de surface. De plus en plus utilisé pour la qualification des pièces de fabrication additive.

- Essais non destructifs (END) : Comme nous le verrons plus en détail dans le post-traitement, des méthodes telles que la tomodensitométrie peuvent inspecter la géométrie interne et détecter les défauts (porosité, inclusions) qui affectent l'intégrité structurelle, ce qui est également lié à l'obtention de l'objectif visé. interne dimensions.

Comprendre les tolérances d'impression 3D des métaux réalisables et l'état de surface permet aux ingénieurs de concevoir en conséquence (par exemple, en ajoutant de la matière d'usinage) et permet aux responsables des achats de spécifier des exigences réalistes et des niveaux d'inspection appropriés lorsqu'ils travaillent avec des fournisseurs de services de fabrication additive. S'associer à un fournisseur comme Met3dp, équipé à la fois d'une technologie d'impression avancée et de capacités de métrologie complètes, garantit que les pièces répondent aux spécifications nécessaires.

Étapes essentielles de post-traitement pour les supports imprimés en 3D

L'impression du support aérospatial n'est que la première étape majeure du flux de travail de la fabrication additive. Une série d'opérations essentielles de post-traitement sont presque toujours nécessaires pour transformer la pièce brute, telle que construite, en un composant fonctionnel et prêt à voler. Ces étapes sont essentielles pour obtenir les propriétés mécaniques, la précision dimensionnelle, l'état de surface et la qualité globale souhaités par l'industrie aérospatiale. Les responsables des achats doivent s'assurer que les fournisseurs potentiels de fabrication additive disposent de capacités robustes et d'un contrôle qualité pour ces étapes cruciales.

1. Retrait de la plaque de fabrication :

- Le(s) support(s) imprimé(s) sont initialement fusionnés à la plaque de fabrication métallique via les premières couches et les structures de support.

- Les méthodes de retrait courantes comprennent :

- Usinage par électroérosion à fil (EDM) : Méthode précise, souvent utilisée pour les pièces délicates ou lorsqu'une coupe nette près de la base de la pièce est nécessaire.

- Sciage à ruban : Méthode plus rapide adaptée aux pièces moins délicates ou lorsqu'un excès de matière près de la base est acceptable pour une élimination ultérieure.

- Il faut faire attention lors de cette étape pour éviter d'endommager les pièces.

2. Détente des contraintes / Traitement thermique :

- Il s'agit sans doute de l'étape de post-traitement la plus critique pour obtenir les propriétés matérielles souhaitées et assurer la stabilité dimensionnelle. Des contraintes résiduelles s'accumulent pendant les cycles rapides de chauffage et de refroidissement de la fusion sur lit de poudre laser (LPBF), ce qui peut entraîner une déformation et un comportement mécanique imprévisible si elles ne sont pas traitées.

- AlSi10Mg : Subit généralement un traitement thermique T6:

- Solutionner : Chauffer la pièce à une température élevée spécifique (par exemple, ~530°C) pour dissoudre les éléments Mg et Si dans la matrice d'aluminium.

- Trempe : Refroidissement rapide (souvent dans l'eau ou un polymère) pour piéger ces éléments dans une solution solide sursaturée.

- Vieillissement artificiel : Réchauffer à une température inférieure (par exemple, ~160-180°C) pendant une durée spécifique pour permettre la précipitation contrôlée des phases Mg2Si, ce qui renforce et durcit considérablement l'alliage. L'exact traitement thermique AlSi10Mg T6 les paramètres du cycle (temps, températures) influencent l'équilibre final entre résistance et ductilité.

- Ti-6Al-4V :

- Recuit de relaxation des contraintes : Généralement chauffé à 650-800°C, suivi d'un refroidissement lent. Cela réduit les contraintes internes induites lors de l'impression, minimisant ainsi la déformation lors des étapes ultérieures telles que le retrait des supports ou l'usinage. Cela n'altère pas significativement la microstructure ou la résistance conférée par la solidification rapide pendant la FA.

- Pressage isostatique à chaud (HIP) : Souvent recommandé, en particulier pour les composants aéronautiques critiques. Ce procédé consiste à soumettre la pièce à une température élevée (juste en dessous du point de fusion) et une pression de gaz inerte élevée (par exemple, de l'argon) simultanément. Traitement HIP aéronautique ferme efficacement la porosité interne (pores de gaz, vides de non-fusion) qui pourrait s'être formée pendant l'impression, améliorant considérablement la durée de vie en fatigue, la ductilité et la ténacité à la rupture. Le HIP peut parfois être combiné à des cycles de traitement thermique.

- Équipement : Ces traitements nécessitent des fours contrôlés avec précision, souvent avec des atmosphères inertes (comme l'argon ou l'azote) ou des capacités de vide pour éviter l'oxydation, ce qui est particulièrement crucial pour le titane.

3. Retrait des structures de support :

- Le retrait des structures de support générées pendant la fabrication est souvent un processus manuel et laborieux, contribuant de manière significative au temps et au coût de post-traitement.

- Les méthodes dépendent de la conception et de l'accessibilité des supports :

- Suppression manuelle : Utilisation de pinces, de coupeurs, de meuleuses ou d'outils spécialisés pour casser ou couper les supports. Les supports bien conçus intègrent des caractéristiques (par exemple, des perforations, des points de contact plus petits) pour faciliter la rupture.

- Usinage : Usinage ou meulage des supports, particulièrement utile pour les supports dans les zones difficiles d'accès ou lorsqu'un état de surface plus lisse est requis au point de contact.

- Usinage électrochimique (ECM) : Moins courant, mais peut être utilisé pour des matériaux/géométries spécifiques.

- Les pratiques de DfAM efficaces qui minimisent le volume de support et garantissent l'accessibilité sont essentielles pour réduire l'effort et le coût associés au retrait des supports FA métallique.

4. Usinage pour les caractéristiques critiques :

- Comme discuté sous les tolérances, les pièces issues de la FA nécessitent souvent un usinage secondaire pour obtenir des tolérances serrées, des états de surface spécifiques ou des caractéristiques impossibles à obtenir à l'état brut.

- Les opérations d'usinage courantes pour les supports comprennent :

- Le fraisage des faces d'accouplement pour assurer la planéité et atteindre les exigences de GD&T.

- Le perçage, l'alésage ou l'alésage de trous pour obtenir des diamètres précis et des tolérances de position pour les fixations ou les roulements.

- Le taraudage des trous.

- La création de surfaces d'étanchéité spécifiques.

- L'usinage CNC des impressions 3D nécessite une conception minutieuse des fixations pour maintenir solidement la géométrie souvent complexe de la pièce AM sans déformation. La combinaison de la fabrication additive et de l'usinage (fabrication hybride) tire parti des avantages des deux procédés.

5. Finition de surface :

- Divers finition de surface des pièces aérospatiales des techniques sont employées pour améliorer la rugosité, nettoyer la surface, améliorer la durée de vie en fatigue ou préparer les revêtements.

- Méthodes courantes :

- Décapage par billes / Décapage au sable : La projection de micro-particules (microbilles de verre, céramique, oxyde d'aluminium) sur la surface. Nettoie la pièce, élimine les particules partiellement frittées, crée une finition mate uniforme et peut légèrement améliorer la résistance à la fatigue en induisant une contrainte de compression. Le type de média et la pression doivent être contrôlés.

- Grenaillage de précontrainte : Similaire au grenaillage, mais utilise des grenailles métalliques sphériques avec une intensité contrôlée pour conférer une couche de contrainte de compression plus profonde, améliorant considérablement la durée de vie en fatigue - souvent une exigence pour les composants aérospatiaux critiques.

- Tambourinage / Finition vibratoire : Placer les pièces dans un tonneau avec des abrasifs. Bon pour lisser les bords et les surfaces de plusieurs petites pièces simultanément, bien que moins précis que le grenaillage ou l'usinage.

- Polissage : Utilisation d'abrasifs de plus en plus fins pour obtenir une surface lisse et réfléchissante (Ra faible). Généralement réservé à des exigences fonctionnelles spécifiques ou à des fins esthétiques.

- Anodisation (AlSi10Mg) : Un processus électrochimique qui crée une couche d'oxyde dure, résistante à l'usure et à la corrosion sur la surface des pièces en aluminium. Peut également être teint de différentes couleurs. Anodisation de l'aluminium est une finition courante pour les supports en AlSi10Mg.

- Peinture / Revêtement : Application d'apprêts et de revêtements de finition aéronautiques spécialisés pour une protection accrue contre la corrosion ou des propriétés spécifiques (par exemple, revêtements de barrière thermique, lubrifiants en film sec). La préparation de surface (nettoyage, éventuellement anodisation ou revêtement de conversion) est essentielle pour l'adhérence.

6. Contrôle qualité et inspection (phase de post-traitement) :

- L'inspection a lieu tout au long du flux de travail de post-traitement.

- L'inspection finale vérifie que toutes les étapes précédentes ont été correctement exécutées et que la pièce répond à toutes les spécifications.

- Cela comprend :

- Vérification dimensionnelle : CMM ou numérisation 3D après usinage et traitement thermique.

- Mesure de l'état de surface : Utilisation de profilomètres pour vérifier les valeurs Ra.

- Essais non destructifs (END) :

- Inspection visuelle (VT) : Contrôle des défauts évidents, des imperfections de surface.

- Contrôle par ressuage (PT) : Révèle les fissures en surface.

- Tomodensitométrie (CT) : Méthode basée sur les rayons X pour visualiser les structures internes et détecter les défauts internes tels que la porosité ou les inclusions, de plus en plus essentielle pour la qualification des pièces aéronautiques AM critiques.

- Vérification des propriétés des matériaux : Implique souvent des essais destructifs d'éprouvettes imprimées en même temps que les pièces principales (par exemple, essais de traction pour confirmer l'efficacité du traitement thermique).

La bonne exécution de ces étapes de post-traitement nécessite une expertise significative, des équipements spécialisés et des systèmes de contrôle qualité rigoureux. Lors de la sélection d'un partenaire de fabrication AM , la vérification de ses capacités internes ou gérées pour ces opérations critiques est primordiale pour garantir la livraison d'équerres aéronautiques aptes au vol. Met3dp propose des solutions complètesil est donc primordial de vérifier leurs capacités internes ou gérées pour ces opérations critiques afin de garantir la livraison de supports aérospatiaux aptes au vol. Met3dp offre des services complets de solutions de fabrication additive qui englobent non seulement l'impression, mais aussi des conseils sur le post-traitement nécessaire pour répondre aux exigences de l'application.

Défis courants dans l'impression d'équerres aéronautiques et stratégies d'atténuation

Bien que l'impression 3D métal offre de nombreux avantages pour les équerres aéronautiques, le procédé LPBF est complexe et non sans défis. La compréhension des problèmes potentiels et des stratégies employées par les fournisseurs de services expérimentés pour les atténuer est cruciale pour garantir des résultats positifs, une qualité constante et des pièces fiables. Les ingénieurs et les responsables des achats doivent être conscients de ces facteurs lors de l'évaluation des fournisseurs et de la faisabilité des projets.

1. Déformation et distorsion :

- Défi: En raison du chauffage localisé intense par le laser et du refroidissement rapide qui s'ensuit, des gradients thermiques importants se développent à l'intérieur de la pièce et entre la pièce et la plaque de construction au cours du processus LPBF. Cela conduit à l'accumulation de contraintes résiduelles internes. Si ces contraintes dépassent la limite d'élasticité du matériau à des températures élevées, la pièce peut se déformer, s'enrouler autour de la plaque de construction ou se déformer par rapport à la géométrie prévue. Il s'agit là de l'un des problèmes les plus fréquents en matière de métal défauts d'impression 3D.

- Stratégies d'atténuation :

- Orientation optimisée des pièces : L'orientation de la pièce de manière à minimiser les grandes sections plates parallèles à la plaque de fabrication peut réduire l'accumulation de contraintes. La réduction de la hauteur de construction peut aussi parfois être utile.

- Structures de soutien efficaces : Les supports robustes sont essentiels non seulement pour les surplombs, mais aussi pour ancrer fermement la pièce à la plaque de construction, résister aux forces de déformation et contribuer à évacuer la chaleur de manière plus uniforme. La conception des supports (type, densité, points de contact) est essentielle.

- Optimisation des paramètres du processus : Un réglage précis de la puissance du laser, de la vitesse de balayage et de la stratégie de balayage (par exemple, l'utilisation de motifs en damier ou d'un balayage en îlot) peut aider à gérer la distribution de la température et à réduire les pics de contrainte. Les fournisseurs expérimentés comme Met3dp investissent massivement dans le développement des paramètres du processus.

- Construire une plaque chauffante : Le préchauffage de la plaque de construction (courant pour le Ti-6Al-4V, moins courant mais parfois utilisé pour l'AlSi10Mg) réduit le gradient thermique entre le matériau en fusion et le substrat sous-jacent, ce qui diminue l'accumulation de contraintes.

- Traitement thermique anti-stress : L'exécution d'un cycle de détente immédiatement après l'impression (avant le retrait de la plaque de construction dans certains cas) est essentielle pour relâcher les contraintes internes et prévenir les déformations lors de la manipulation et de l'usinage ultérieurs.

2. Contrainte résiduelle :

- Défi: Même si le gauchissement macroscopique est évité, d'importantes contraintes résiduelles restent bloquées dans la pièce telle qu'elle a été construite. Ces contraintes peuvent avoir un impact négatif sur la résistance à la fatigue, la ténacité à la rupture et la stabilité dimensionnelle (pouvant entraîner des distorsions lors de l'enlèvement de matière pendant l'usinage). Atténuation des contraintes résiduelles est une préoccupation majeure.

- Stratégies d'atténuation :

- Contrôle des processus : Comme pour le gauchissement, l'optimisation des paramètres du processus et des stratégies de balayage permet de minimiser l'induction de contraintes.

- Gestion thermique : La conception d'un soutien efficace et, éventuellement, la construction d'une plaque chauffante jouent un rôle.

- Traitement thermique obligatoire : Un traitement thermique post-construction approprié (recuit de détente pour le Ti-6Al-4V, mise en solution/vieillissement T6 pour l'AlSi10Mg) est la principale méthode pour réduire de manière significative les contraintes résiduelles à des niveaux acceptables.

3. Porosité :

- Défi: Les petits vides ou pores dans le matériau imprimé peuvent agir comme des concentrateurs de contraintes, dégradant de manière significative les propriétés mécaniques, en particulier la résistance à la fatigue et la ténacité à la rupture. La porosité est inacceptable pour les composants critiques de l'aérospatiale. Contrôle de la porosité LPBF est essentielle.

- Types et causes :

- Porosité du gaz : Typiquement sphérique, causée par le gaz de protection dissous (Argon) qui est piégé pendant la solidification rapide ou par le gaz libéré par la poudre elle-même.

- Absence de porosité de fusion : Vides de forme irrégulière causés par une fusion insuffisante entre les pistes ou couches de fusion adjacentes. Cela résulte souvent de paramètres incorrects (puissance trop faible, vitesse trop élevée) ou d'un étalement incohérent de la poudre.

- Stratégies d'atténuation :

- Poudre de haute qualité : Il est essentiel d'utiliser une poudre ayant une faible teneur en gaz piégés, une sphéricité contrôlée et une distribution optimisée de la taille des particules. Les processus d'atomisation avancés de Met3dp se concentrent sur la production d'une poudre présentant ces caractéristiques. Une manipulation et un stockage corrects de la poudre pour éviter l'accumulation d'humidité sont également essentiels.

- Paramètres de processus optimisés : Assurer une densité d'énergie suffisante (combinaison de la puissance du laser, de la vitesse, de la distance d'éclosion) pour fondre complètement la poudre et obtenir un bon chevauchement entre les pistes de fusion.

- Contrôle des gaz de protection : Le maintien d'une atmosphère de gaz inerte de haute pureté (argon) dans la chambre de fabrication, avec de faibles niveaux d'oxygène, empêche l'oxydation et réduit les problèmes de porosité du gaz. Il est important d'avoir une bonne dynamique de flux de gaz.

- Entretien des machines : Calibrage et entretien réguliers du laser de l'imprimante, de l'optique et du système de distribution de la poudre.

- Pressage isostatique à chaud (HIP) : En particulier pour le Ti-6Al-4V et les applications critiques, le HIP est très efficace pour fermer la porosité interne sous l'effet de la pression et de la température élevées, ce qui permet d'obtenir des pièces presque entièrement denses.

4. Soutien Suppression Difficulté :

- Défi: Bien que nécessaires, les supports mal conçus ou trop denses peuvent être extrêmement difficiles et longs à retirer sans endommager la surface de la pièce. Les supports situés dans les canaux internes ou dans les zones difficiles d'accès posent des problèmes considérables.

- Stratégies d'atténuation :

- Focus DfAM : La meilleure stratégie consiste à concevoir les pièces de manière à ce qu'elles soient autoportantes dans la mesure du possible. Voir la section DfAM.

- Structures de soutien optimisées : Utiliser un logiciel spécialisé de génération de supports pour créer des structures suffisamment solides pendant la construction mais plus faciles à retirer (par exemple, en utilisant des pointes coniques, des parois perforées, des supports en forme d'arbre). Faire correspondre le type de support au matériau (les supports en AlSi10Mg sont généralement plus faciles à retirer que ceux en Ti-6Al-4V).

- Planification de l'accessibilité : Veiller à ce que la conception permette l'accès physique aux outils nécessaires à l'enlèvement du support.

- Techniques de retrait appropriées : Choisir les bons outils et les bonnes méthodes en fonction du type de soutien et du lieu.

5. Manipulation des poudres et sécurité :

- Défi: Les poudres métalliques fines, en particulier l'aluminium et le titane, sont réactives et présentent des risques potentiels d'incendie, d'explosion et de santé si elles ne sont pas manipulées correctement. Sécurité des poudres métalliques est primordiale.

- Stratégies d'atténuation :

- Environnements inertes : Manipuler les poudres réactives (en particulier le Ti) sous atmosphère inerte d'argon dans la mesure du possible (par exemple, pendant le chargement, le déchargement et le tamisage).

- Mise à la terre : S'assurer que tous les équipements (imprimantes, tamis, aspirateurs) sont correctement mis à la terre pour éviter les décharges d'électricité statique, qui pourraient enflammer les nuages de poudre.

- Équipement antidéflagrant : Utilisation d'aspirateurs et d'autres équipements homologués ATEX ou conçus de manière appropriée pour la manipulation des poudres.

- Équipement de protection individuelle (EPI) : Utilisation obligatoire de respirateurs (pour éviter l'inhalation), de chaussures conductrices, de vêtements ignifugés et de lunettes de sécurité.

- Procédures de gestion des poudres : Protocoles stricts pour le stockage, le transport, le chargement, le recyclage (tamisage) et l'élimination des poudres. Limitation des quantités de poudre en vrac.

- Conception des installations : Ventilation appropriée, contrôle de l'atmosphère et mesures de confinement des déversements.

- Formation : Veiller à ce que tout le personnel manipulant de la poudre soit parfaitement formé aux risques et aux procédures de sécurité. Les fournisseurs expérimentés comme Met3dp appliquent des protocoles de sécurité rigoureux.

6. Irrégularités de l'état de surface :

- Défi: Il est difficile d'obtenir une finition de surface parfaitement uniforme directement à partir de l'imprimante. Les problèmes incluent la rugosité des surfaces orientées vers le bas, les lignes de couche visibles (“stair-stepping” ;), et les marques témoins des structures de soutien.

- Stratégies d'atténuation :

- Optimisation de l'orientation : Positionner les surfaces critiques verticalement ou comme des surfaces orientées vers le haut lorsque cela est possible.

- Réglage des paramètres : Les scanners de contour et les stratégies de peau spécifiques peuvent améliorer la finition de surface sur certaines caractéristiques.

- Un post-traitement efficace : Sélection des méthodes de finition de surface appropriées (sablage, culbutage, usinage, polissage) en fonction de la finition finale requise. Voir la section Post-traitement.

Pour relever ces défis, il faut combiner des pratiques DfAM robustes, des paramètres de processus optimisés et validés, des matériaux de haute qualité, des techniques de post-traitement appropriées, un contrôle qualité rigoureux et le respect de protocoles de sécurité stricts. Le partenariat avec un fournisseur de services d'AM métallique compétent et expérimenté comme Met3dp, qui gère de manière proactive ces problèmes potentiels, est la clé d'une mise en œuvre réussie de l'impression 3D métallique pour les applications exigeantes des supports aérospatiaux.

Choisir son fournisseur de services d'impression 3D de métaux pour les composants aérospatiaux

Le choix du bon partenaire de fabrication est sans doute l'une des décisions les plus critiques lors de l'adoption de la fabrication additive métallique pour les composants aérospatiaux tels que les supports. Contrairement à l'achat de matériel standard, la fabrication additive implique des processus complexes dans lesquels l'expertise, l'équipement, le contrôle des processus et les systèmes de qualité du fournisseur ont un impact direct sur l'intégrité et les performances de la pièce finale. Le simple fait de choisir le devis le moins cher peut conduire à des pièces de qualité inférieure, à des retards dans les projets et à des défaillances potentiellement catastrophiques dans les applications aérospatiales exigeantes. Il ne s'agit pas seulement de trouver un fournisseur de services d'impression 3D de métauxil s'agit d'établir une relation de collaboration avec une personne compétente et expérimentée fournisseur de fabrication additive aérospatiale qui comprend les défis uniques et les exigences rigoureuses de l'industrie.

Les ingénieurs et les responsables des marchés publics doivent faire preuve d'une grande diligence lorsque évaluation des bureaux d'AM pour les métaux ou potentiel Partenaires AM. Voici les principaux critères à prendre en compte :

Critères d'évaluation clés pour les fournisseurs d'AM dans l'aérospatiale :

- Certifications aérospatiales et système de gestion de la qualité (QMS) :

- Certification AS9100 : Il s'agit de la norme internationalement reconnue du système de gestion de la qualité spécifique aux industries de l'aviation, de l'espace et de la défense. 1 La norme AS9100 s'appuie sur la norme ISO 9001, mais comprend des exigences supplémentaires cruciales pour l'aérospatiale, axées sur la sécurité, la navigabilité, la conformité des produits, la gestion de la configuration, la gestion des risques et la traçabilité tout au long de la chaîne d'approvisionnement. Un partenariat avec un fournisseur certifié AS9100 donne l'assurance que des processus solides sont en place. Demandez à vos fournisseurs potentiels de vous indiquer s'ils sont certifiés ou s'ils sont en voie de l'être. 1. www.citizensjournal.us www.citizensjournal.us

- Accréditation NADCAP : Alors que la norme AS9100 couvre l'ensemble du SMQ, le NADCAP (National Aerospace and Defense Contractors Accreditation Program) fournit une accréditation spécifique pour les "processus spéciaux". Pour les fournisseurs d'AM, les accréditations NADCAP pertinentes peuvent inclure le traitement thermique, les essais non destructifs (END) et éventuellement les laboratoires d'essais des matériaux s'ils réalisent ces activités en interne. Si un fournisseur externalise ces processus critiques, il doit s'assurer que ses sous-traitants possèdent les agréments NADCAP nécessaires.

- Système interne de gestion de la qualité robuste : Au-delà des certifications, évaluez la documentation interne du système de gestion de la qualité du fournisseur. Comment gère-t-il le contrôle des processus, le contrôle des documents, les actions correctives et préventives (CAPA), la formation des employés, l'étalonnage des équipements et la gestion des fournisseurs ? Un SMQ mature est essentiel pour obtenir des résultats cohérents. Met3dp comprend l'importance de ces systèmes et s'engage à mettre en œuvre des pratiques de qualité à la pointe de l'industrie. Pour en savoir plus sur notre engagement, consultez notre site À propos de nous page.

- Capacité des machines, capacité et technologie :

- Technologie appropriée : Assurez-vous que le fournisseur utilise des systèmes de fusion laser sur lit de poudre (LPBF) adaptés au traitement fiable de l'AlSi10Mg et/ou du Ti-6Al-4V.

- Parc de machines : Quels sont les modèles de machines spécifiques qu'ils utilisent ? Les différents fabricants (par exemple, EOS, SLM Solutions, Renishaw, Trumpf, Velo3D, Farsoon – ; et les propres systèmes avancés de Met3dp) ont des capacités variables en ce qui concerne le volume de construction, la puissance/le nombre de lasers, la taille minimale des caractéristiques et la surveillance du processus.

- Capacité et redondance : La capacité de ses machines est-elle suffisante pour traiter les volumes prévus et respecter les délais d'exécution ? Le fait de disposer de plusieurs machines permet une redondance en cas de maintenance ou de temps d'arrêt.

- Surveillance des processus : Renseignez-vous sur leur utilisation d'outils de contrôle des processus in situ (par exemple, contrôle de la piscine de fusion, imagerie thermique), qui peuvent fournir des données précieuses pour l'assurance qualité, bien que l'interprétation efficace de ces données soit encore un domaine en évolution.

- Expertise des matériaux et contrôle de la qualité :

- Objectif matériel : Est-elle spécialisée dans les alliages spécifiques dont vous avez besoin (AlSi10Mg, Ti-6Al-4V) ? Une expertise approfondie dans le traitement de ces matériaux est essentielle.

- Approvisionnement et manipulation des poudres : Où s'approvisionnent-ils en poudre ? Utilise-t-elle de la poudre certifiée conforme aux spécifications aérospatiales ? Quelles sont ses procédures d'inspection des poudres entrantes, de stockage (prévention de la contamination/de l'humidité), de manipulation (en particulier du Ti réactif) et de traçabilité (lien entre le lot de poudres et les constructions et pièces spécifiques) ?

- Recyclage des poudres (réutilisation) : L'utilisation de poudre recyclée est une pratique courante pour améliorer la rentabilité, mais elle doit être gérée avec soin. Quelle est la stratégie de réutilisation de la poudre ? Combien de fois la poudre est-elle réutilisée ? Quels sont les tests effectués sur la poudre recyclée pour s'assurer que ses propriétés ne se sont pas dégradées (par exemple, la chimie, la distribution de la taille des particules, la fluidité) ? Met3dp se concentre sur la production de poudres de haute qualité avec une cohérence supérieure, en comprenant que la qualité des matériaux d'entrée est fondamentale.

- Certification du matériel : Peuvent-ils fournir une traçabilité complète des matériaux et des certificats de conformité (CoC) pour la poudre utilisée et les pièces finales ?

- Ingénierie et soutien du DfAM :

- Expertise technique : Le fournisseur dispose-t-il d'ingénieurs AM et de métallurgistes expérimentés ? Sont-ils en mesure de fournir un soutien significatif en matière de DfAM, en vous aidant à optimiser la conception de votre support en termes d'imprimabilité, de réduction de poids et de performance ?

- Approche collaborative : Sont-ils prêts à travailler en collaboration avec votre équipe de conception, en proposant des suggestions en matière d'orientation, de stratégie de soutien et de conception des fonctionnalités ? Cette approche de partenariat donne souvent les meilleurs résultats. Met3dp s'enorgueillit de décennies d'expertise collective dans le domaine de l'AM des métaux et propose des solutions complètes.

- Capacités de post-traitement :

- Inhouse vs. Outsourced (interne ou externe) : Réalise-t-elle en interne les étapes critiques de post-traitement telles que le traitement thermique (avec des fours calibrés de qualité aérospatiale et un contrôle de l'atmosphère), l'enlèvement des supports, l'usinage CNC de précision, la finition de surface (sablage, grenaillage, polissage) et le contrôle non destructif (CND) ? Les capacités internes permettent généralement un meilleur contrôle des processus, une meilleure intégration et des délais d'exécution potentiellement plus courts.

- Gestion de la chaîne d'approvisionnement : S'ils externalisent certaines étapes, comment qualifient-ils et gèrent-ils ces sous-traitants ? Les sous-traitants détiennent-ils les certifications nécessaires (par exemple, NADCAP pour le traitement thermique/NDT) ?

- Antécédents et expérience :

- Expérience dans l'aérospatiale : Ont-ils produit avec succès des pièces (en particulier des supports ou des composants structurels/systèmes similaires) pour d'autres clients du secteur aérospatial ? Une expérience avérée dans le secteur est inestimable.

- Études de cas/références : Peuvent-ils fournir des exemples non confidentiels de projets pertinents ou vous permettre de vous entretenir avec des clients existants ?

- Stabilité et réputation : Tenez compte de la stabilité commerciale et de la réputation du fournisseur au sein de l'industrie.

- Inspection et métrologie :