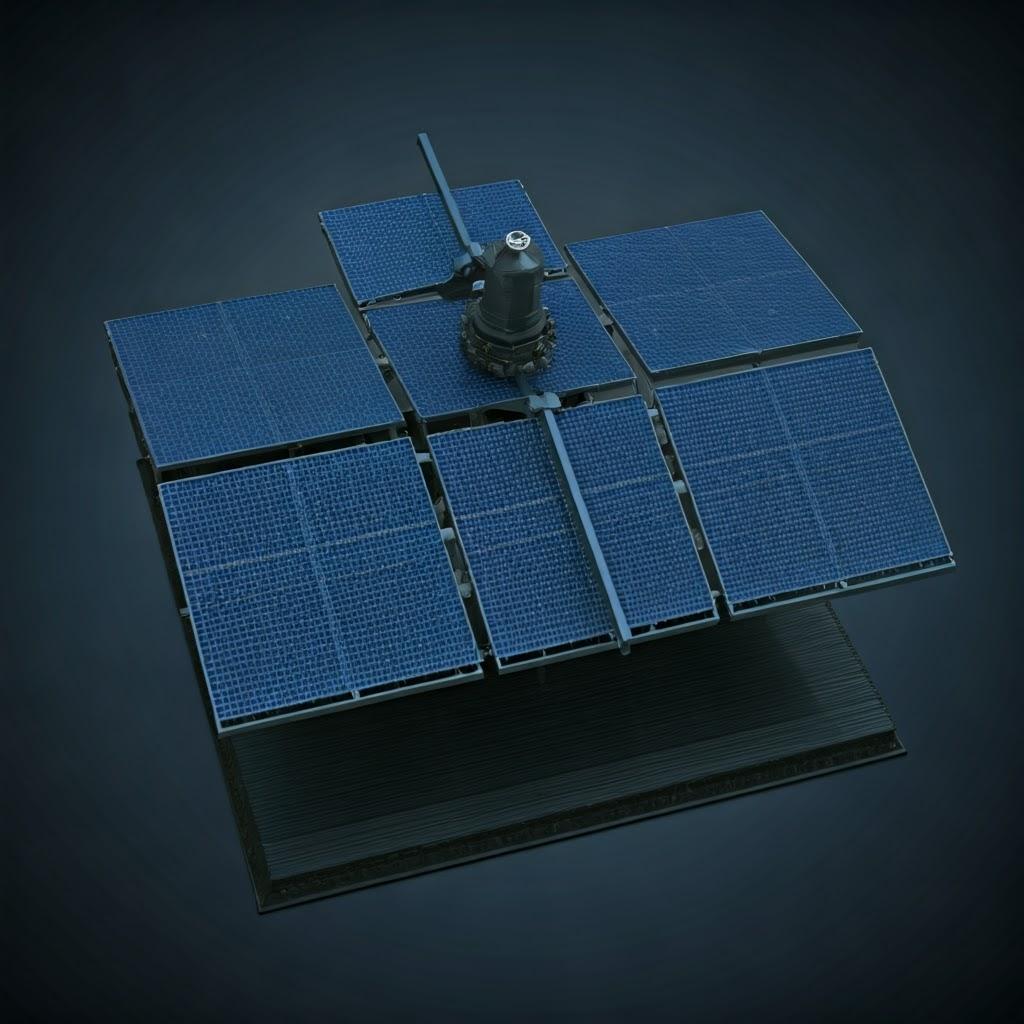

impression 3D de panneaux de satellite en alliages d'aluminium légers

Table des matières

Introduction : Le changement d'orbite - Comment les panneaux de satellite imprimés en 3D révolutionnent l'ingénierie aérospatiale

L'industrie aérospatiale se trouve au bord d'une transformation sans précédent, poussée par la demande incessante d'engins spatiaux plus légers, plus rapides et plus rentables. Les satellites, bêtes de somme de la communication moderne, de la navigation, de l'observation de la Terre et de la découverte scientifique, sont au cœur de cette évolution. Traditionnellement, la fabrication de composants de satellites, en particulier de panneaux structuraux, est un processus complexe, coûteux et long, qui implique un usinage soustractif, un assemblage complexe de pièces multiples et un gaspillage important de matériaux. Cependant, une puissante vague technologique - la fabrication additive métallique (AM)plus connu sous le nom de métal Impression 3D - est en train de modifier fondamentalement la façon dont les panneaux satellites et d'autres éléments critiques composants de l'engin spatial sont conçus, développés et produits. Ce changement d'orbite promet non seulement des améliorations progressives, mais aussi un changement de paradigme, permettant d'atteindre des niveaux de performance et des capacités de mission jusqu'alors considérés comme inaccessibles.

Les panneaux de satellite sont bien plus que de simples revêtements ; ce sont des éléments multifonctionnels essentiels à la réussite de la mission. Ils assurent l'intégrité structurelle, abritent les composants électroniques sensibles, gèrent les charges thermiques et servent de plates-formes de montage pour les instruments et les sous-systèmes vitaux. La pression incessante exercée pour réduire les coûts de lancement - souvent calculés en dizaines de milliers de dollars par kilogramme envoyé en orbite - donne une importance considérable aux panneaux de satellite composants légers. Chaque gramme économisé se traduit directement par des économies financières significatives ou une capacité de charge utile accrue. C'est là que la synergie entre les technologies avancées de alliages légers et impression 3D de métaux brille vraiment.

Les méthodes de fabrication traditionnelles ont souvent du mal à obtenir un allègement optimal sans compromettre l'intégrité structurelle ou engendrer des coûts prohibitifs. L'usinage de grandes billettes de métal pour obtenir des géométries de panneaux complexes entraîne intrinsèquement un gaspillage important de matériaux (un mauvais rapport achat-vol), et l'assemblage de multiples pièces plus petites introduit des points de défaillance potentiels (joints, fixations) tout en ajoutant du poids et de la complexité. Fabrication additive métalliquel'entreprise, à l'inverse, fabrique des pièces, couche par couche, directement à partir de dessins numériques, à l'aide de poudres métalliques haute performance. Ce processus offre une liberté de conception inégalée, permettant aux ingénieurs de créer des géométries complexes hautement optimisées, y compris des structures internes en treillis et des formes topologiques optimisées qui imitent les structures naturelles telles que les os - solides là où c'est nécessaire, minimales ailleurs. Cette capacité permet de créer des panneaux satellites qui sont nettement plus légers que leurs homologues fabriqués traditionnellement, tout en présentant une résistance et une rigidité équivalentes, voire supérieures.

Les avantages vont au-delà de la simple réduction du poids. L'AM facilite le prototypage rapide et l'itération de la conception, ce qui raccourcit considérablement les cycles de développement de nouvelles plates-formes ou de nouveaux composants de satellites. La consolidation des pièces, où plusieurs composants sont redessinés et imprimés en une seule pièce monolithique, réduit le temps d'assemblage, minimise les points de défaillance potentiels, simplifie les chaînes d'approvisionnement et diminue encore le poids total. En outre, l'AM permet d'utiliser des matériaux avancés spécialement conçus pour l'environnement hostile de l'espace, offrant des propriétés sur mesure telles qu'un rapport résistance/poids élevé, une conductivité thermique spécifique et une résistance aux radiations et aux fluctuations de température extrêmes.

Pour mener cette charge, il faut non seulement des approches de conception innovantes, mais aussi des capacités de fabrication solides et une science des matériaux supérieure. Des entreprises comme Met3dpdont le siège se trouve à Qingdao, en Chine, jouent un rôle central dans la mise en œuvre de la politique de l'UE en matière de sécurité et d'environnement Fournisseurs B2B de l'aérospatiale dans ce domaine. Spécialisé dans les produits de qualité industrielle impression 3D de métaux et la production d'équipements performants poudres métalliquesmet3dp fournit les technologies de base nécessaires aux ingénieurs aérospatiaux et aux responsables des achats pour exploiter tout le potentiel de l'AM. Nos imprimantes offrent des volumes de construction, une précision et une fiabilité inégalés dans l'industrie - des qualités essentielles pour la production d'équipements critiques technologie spatiale. Combiné à notre expertise en matière de poudres métalliques, y compris alliages d'aluminium légers comme AlSi10Mg et Scalmalloy®, ainsi que des alliages de titane éprouvés dans l'espace comme Ti-6Al-4V, Met3dp permet aux entreprises de fabriquer des produits de la prochaine génération panneaux satellites qui répondent aux exigences rigoureuses de l'exploration et de la commercialisation de l'espace moderne. Ce saut technologique ne modifie pas seulement la comment des satellites sont construits ; il s’agrandit ce que qu'ils peuvent atteindre.

Principaux enseignements pour les professionnels de l'aérospatiale :

- Le poids est primordial : L'AM des métaux offre des possibilités sans précédent d'alléger les panneaux des satellites, ce qui a un impact direct sur les coûts de lancement et la capacité de la charge utile.

- La complexité est un atout : L'AM permet des conceptions complexes (optimisation de la topologie, structures en treillis) impossibles à réaliser avec les méthodes traditionnelles, ce qui améliore les performances et la fonctionnalité.

- La consolidation simplifie : L'impression de plusieurs pièces en une seule réduit les besoins d'assemblage, les défaillances potentielles, le poids et la complexité logistique.

- La vitesse accélère l'innovation : Le prototypage rapide et les délais de production plus courts permettent d'accélérer le développement et le déploiement des systèmes satellitaires.

- Le choix des matériaux est important : Les alliages avancés adaptés à l'AM et aux environnements spatiaux sont des éléments clés pour une performance optimale des panneaux.

- L'expertise des fournisseurs est cruciale : Un partenariat avec des fournisseurs expérimentés en AM tels que Met3dp garantit l'accès à un équipement fiable, à des matériaux de haute qualité et à une assistance à l'application.

Cette introduction ouvre la voie à une exploration plus approfondie des applications spécifiques, des avantages, des matériaux et des considérations liés à l'utilisation du impression 3D de métaux pour la production de produits de pointe panneaux satellitesle programme d'action de l'Union européenne, qui vise à répondre aux besoins et aux intérêts des personnes suivantes ingénierie aérospatiale équipes et Achats B2B les spécialistes à la recherche de solutions de fabrication de pointe.

Fonctions essentielles : Quels rôles jouent les panneaux de satellite dans l'architecture moderne des engins spatiaux ?

Pour apprécier pleinement l’impact de la fabrication additive métallique sur la conception d’un satellite, il est essentiel de comprendre les fonctions diverses et critiques remplies par les différents panneaux d’un satellite l'architecture des engins spatiaux. Il ne s'agit pas de simples surfaces passives, mais de composants hautement techniques qui font partie intégrante de la survie du satellite, de son fonctionnement et de la réussite globale de la mission. Les exigences imposées à ces panneaux - résilience structurelle lors du lancement, stabilité opérationnelle dans l'environnement spatial hostile et performances fonctionnelles spécifiques - justifient le besoin de matériaux et de techniques de fabrication avancés tels que impression 3D de métaux.

Les panneaux satellites peuvent être classés par grandes catégories en fonction de leur fonction principale, bien que nombre d'entre eux remplissent souvent plusieurs fonctions simultanément. La compréhension de ces rôles permet de comprendre pourquoi des propriétés telles que la rigidité, le rapport résistance/poids, la gestion thermique et la précision dimensionnelle sont des exigences non négociables pour les panneaux de satellite ingénierie aérospatiale et les équipes chargées de l'approvisionnement pièces critiques pour la mission.

1. Panneaux structuraux (structures primaires et secondaires) : Ils constituent la colonne vertébrale et le squelette du satellite, fournissant le cadre essentiel sur lequel tous les autres composants sont montés.

- Support de charge : Doit résister à des charges mécaniques extrêmes pendant le lancement, y compris des vibrations intenses, des pressions acoustiques et des forces G élevées, sans déformation ni défaillance.

- Rigidité & ; Stabilité : Fournir une plateforme rigide pour maintenir l'alignement précis des instruments sensibles (tels que les télescopes, les antennes, les capteurs) tout au long de la durée de vie de la mission, en résistant aux micro-vibrations et aux distorsions thermiques en orbite.

- Points d'interface : Incorporer des interfaces de montage précises (supports, inserts, bossages) pour fixer les sous-systèmes, les charges utiles et les mécanismes.

- Formes courantes : Ils sont souvent conçus comme des structures isogrides ou orthogrides (traditionnellement usinées) ou intègrent de plus en plus l'optimisation de la topologie et des structures en treillis (idéales pour l'AM) afin de maximiser la rigidité tout en minimisant la masse. Les panneaux sandwichs en nid d'abeille sont également courants, et l'AM peut être utilisée pour les feuilles de surface ou les géométries complexes de l'âme.

2. Equipement & ; Panneaux de montage de charge utile : Ces panneaux servent de plates-formes dédiées à la fixation de sous-systèmes satellitaires spécifiques et de la charge utile principale de la mission.

- Fixation sécurisée : Fournir des points de fixation robustes et fiables pour les équipements délicats et souvent lourds, notamment les transpondeurs de communication, les réservoirs de propulsion, les roues de réaction, les batteries, les ordinateurs de bord et les instruments scientifiques.

- Chemins de conduction thermique : Ils sont souvent conçus pour évacuer la chaleur des appareils électroniques montés vers des panneaux de radiateurs dédiés.

- Amortissement des vibrations : Peut comporter des caractéristiques ou des matériaux permettant d'isoler les équipements sensibles des vibrations du véhicule spatial.

- Exigences de précision : Exigez une grande précision dimensionnelle et des tolérances serrées pour les points d'interface afin de garantir un alignement et un fonctionnement corrects du matériel fixé.

3. Panneaux de gestion thermique (radiateurs et écrans thermiques) : Le contrôle de la température est essentiel pour la longévité et les performances des satellites. Les panneaux jouent un rôle clé dans le rayonnement de la chaleur résiduelle dans l'espace et dans la protection des composants contre les températures extrêmes.

- Panneaux de radiateur : Conçus avec des finitions de surface spécifiques (revêtements à haute émissivité) et souvent des structures internes (caloducs intégrés ou boucles fluidiques - potentiellement améliorées par AM) pour rejeter efficacement la chaleur résiduelle générée par l'électronique et les charges utiles. Ils doivent présenter une bonne conductivité thermique dans toute l'épaisseur du panneau.

- Boucliers thermiques : Protéger les composants sensibles du rayonnement solaire direct ou de la chaleur générée par d'autres parties du satellite (par exemple, les systèmes de propulsion). On utilise souvent une isolation multicouche (MLI), mais le panneau structurel sous-jacent doit résister aux gradients de température.

- Propriétés du matériau : Il faut des matériaux présentant une conductivité thermique appropriée, une stabilité sur de larges plages de température (de -150°C à +150°C ou plus) et une faible dilatation thermique.

4. Boîtiers et boîtiers électroniques : Ces panneaux forment des boîtiers ou des enceintes qui protègent les composants électroniques sensibles des dangers de l'environnement spatial.

- Protection de l'environnement : Protéger l'électronique des radiations (rayons cosmiques galactiques, particules solaires), des micrométéorites, de l'oxygène atomique (en orbite terrestre basse) et des décharges électrostatiques.

- Blindage EMI/EMC : Souvent conçu pour éviter les interférences électromagnétiques entre différents systèmes électroniques. L'AM permet des géométries de blindage interne complexes.

- Soutien structurel : Fournir un support mécanique et des points de montage pour les cartes de circuits imprimés et les assemblages électroniques.

- Intégration de la gestion thermique : Ils peuvent comporter des caractéristiques telles que des dissipateurs de chaleur ou des voies de conduction pour gérer la chaleur générée par les composants électroniques enfermés.

5. Panneaux de substrat pour réseaux solaires : Ils constituent le support structurel des cellules photovoltaïques qui génèrent de l'énergie pour le satellite.

- Structure légère : Il doit être extrêmement léger tout en étant suffisamment rigide pour supporter les cellules solaires fragiles pendant le déploiement et le fonctionnement.

- Mécanismes de déploiement : Ils font souvent partie de structures d'ailes complexes et déployables nécessitant des mécanismes d'articulation complexes et une cinématique de déploiement fiable. L'AM peut potentiellement intégrer certaines caractéristiques du mécanisme.

- Stabilité thermique : Nécessité de maintenir la planéité et la stabilité dimensionnelle à des températures variables afin de garantir des performances optimales des cellules solaires et d'éviter qu'elles ne se fissurent.

6. Panneaux de composants RF (radiofréquence) : Certains panneaux intègrent ou prennent en charge des éléments des systèmes de communication ou de détection du satellite.

- Réflecteurs/structures d'antennes : Panneaux façonnés avec précision pour réfléchir ou focaliser les ondes radio. La précision et la stabilité de la surface sont primordiales.

- Intégration des guides d'ondes : L'AM permet d'intégrer des structures complexes de guides d'ondes directement dans les panneaux structurels, ce qui réduit les connexions et la perte potentielle de signal.

Tableau récapitulatif : Fonctions du panneau satellite & ; exigences

| Type de panneau | Fonction(s) principale(s) | Exigences clés | Pertinence de l'AM des métaux |

|---|---|---|---|

| Panneaux structuraux | Support de charge, Rigidité, Montage des composants | Haute résistance au poids, haute rigidité, résistance à la fatigue, interfaces précises | Optimisation de la topologie, structures en treillis, consolidation des pièces, allègement |

| Montage de l'équipement | Fixation sûre, Trajet thermique, Amortissement des vibrations | Haute résistance, précision dimensionnelle, bonne conductivité thermique, rigidité | Géométries d'interface complexes, supports intégrés, chemins de conduction optimisés |

| Gestion thermique | Rayonnement thermique (Radiateurs), Blindage thermique | Conductivité thermique spécifique, haute émissivité (surface), stabilité thermique | Canaux de refroidissement intégrés, géométries complexes pour les caloducs, formes optimisées des radiateurs, structures légères |

| Boîtiers électroniques | Protection de l'environnement, blindage EMI, structure | Blindage contre les rayonnements, résistance, gestion thermique, compatibilité des joints EMI | Caractéristiques internes complexes, formes conformes, blindage intégré, consolidation des pièces |

| Substrats pour panneaux solaires | Support de cellules solaires, structure de déploiement | Allègement extrême, rigidité élevée, stabilité thermique, déployabilité | Noyaux en treillis ultra-légers, raidisseurs optimisés, intégration des interfaces du mécanisme |

| Panneaux de composants RF | Support et mise en forme d'antennes, intégration de guides d'ondes | Haute précision dimensionnelle, régularité de la surface, performance RF, stabilité | Formes complexes précises (réflecteurs), guides d'ondes intégrés, structures de support légères |

Exporter vers les feuilles

La compréhension de ces rôles divers et exigeants explique pourquoi l'industrie aérospatiale est très intéressée par les éléments suivants fabrication additive métallique. La capacité de créer légercomplexe, hautement intégré panneaux satellites en utilisant des matériaux de qualité spatiale tels que AlSi10Mg, Scalmalloy® (alliage d'aluminium)et Ti-6Al-4V répond directement aux principaux défis auxquels sont confrontés les ingénierie aérospatiale équipes. Pour les Achats B2B l'approvisionnement en panneaux produits par AM auprès de fournisseurs compétents tels que Met3dp permet d'améliorer les performances, de réduire les coûts et de rationaliser les processus de production composant de l'engin spatial l'acquisition.

L'avantage additif : Pourquoi choisir l'impression 3D sur métal pour la production de panneaux satellites ?

Si les méthodes de fabrication traditionnelles telles que l'usinage CNC, le formage de la tôle, le moulage et l'assemblage complexe ont servi l'industrie aérospatiale pendant des décennies, elles se heurtent à des limites inhérentes lorsqu'il s'agit de répondre à la demande croissante de composants de satellites plus légers, plus complexes et développés plus rapidement. Fabrication additive métallique (AM)ou impression 3D de métauxl'utilisation de l'éthanol, de l'huile d'olive et de l'huile de palme offre une série d'avantages convaincants qui répondent directement à ces limitations, ce qui en fait une méthode de plus en plus privilégiée pour la production des panneaux satellites. Pour ingénieurs en aérospatiale axée sur la performance et la responsables des achats axés sur la valeur et l'efficacité de la chaîne d'approvisionnement, les avantages de l'AM sont transformateurs.

Décortiquons les principaux avantages de l'utilisation de la impression 3D de métaux par rapport à fabrication traditionnelle en particulier dans le contexte de la panneau satellite production :

1. Des capacités d'allègement inégalées :

- Avantage AM : L'AM métal excelle dans la création de géométries internes complexes telles que structures en treillis et permet optimisation de la topologie algorithmes. Ces outils enlèvent de la matière dans les zones peu sollicitées tout en renforçant les chemins de charge critiques, ce qui permet d'obtenir des composants nettement plus légers (souvent 20 à 60 % de réduction de poids) que les pièces usinées ou fabriquées de manière traditionnelle, sans compromettre la résistance ou la rigidité. Cet aspect est primordial pour réduire les coûts de lancement des satellites.

- Limitation traditionnelle : L'usinage de vides ou de réseaux internes complexes est souvent impossible ou d'un coût prohibitif. Les structures en tôle ont des limites pour ce qui est de l'optimisation des chemins de charge en 3D. Le moulage peut nécessiter des sections épaisses pour l'écoulement, ce qui augmente le poids.

- Exemple : Un panneau de support structurel traditionnellement constitué de plusieurs pièces usinées et de fixations peut être redessiné à l'aide de l'optimisation topologique et imprimé en tant que composant AM unique et plus léger à l'aide de Scalmalloy® (alliage d'aluminium) ou Ti-6Al-4V.

2. Consolidation radicale des pièces :

- Avantage AM : Les assemblages complexes comprenant de nombreuses pièces individuelles (supports, attaches, plaques, montages) peuvent souvent être redessinés et imprimés sous la forme d'un seul composant monolithique. Cela permet de réduire considérablement le nombre de pièces, d'éliminer le travail et le temps d'assemblage, de supprimer les points de défaillance potentiels associés aux joints (soudures, fixations), de simplifier la gestion des stocks et de réduire intrinsèquement le poids total.

- Limitation traditionnelle : La complexité de la fabrication impose souvent de décomposer les structures en sous-composants plus simples qui doivent ensuite être assemblés, ce qui ajoute à la complexité, au poids et aux exigences d'inspection.

- Exemple : Un panneau de boîtier électronique nécessitant plusieurs points de montage internes, des parois de blindage et des interfaces externes peut être imprimé en une seule pièce intégrée, ce qui élimine des dizaines de fixations et plusieurs étapes d'assemblage.

3. Liberté de conception extrême et complexité :

- Avantage AM : L'AM construit des pièces couche par couche, libérant les concepteurs de nombreuses contraintes imposées par les méthodes traditionnelles (par exemple, l'accès à l'outil pour l'usinage, les angles de dépouille pour le moulage, les rayons de courbure pour la tôle). Cela permet de créer des caractéristiques très complexes, des formes conformes qui suivent des courbes complexes, des canaux de refroidissement intégrés, des vides internes et des matériaux à gradation fonctionnelle (bien que ce dernier aspect soit encore émergent).

- Limitation traditionnelle : Les conceptions sont souvent dictées par le processus de fabrication. Il est difficile, voire impossible, d'obtenir des caractéristiques internes complexes. Les coûts d'outillage peuvent rendre les formes complexes non rentables, en particulier pour la production de satellites à faible volume.

- Exemple : Un panneau de gestion thermique peut être imprimé avec des canaux internes intégrés de forme conforme pour les boucles de refroidissement des fluides, optimisés précisément pour la distribution de la charge thermique - une conception impossible à usiner.

4. Accélération des cycles de prototypage et de développement :

- Avantage AM : Le passage d'un fichier de conception numérique (CAO) à une pièce métallique physique peut être nettement plus rapide avec l'AM, en particulier pour les géométries complexes, car il permet souvent d'éviter le recours à un outillage important (moules, matrices, fixations). Cela permet une itération rapide - les ingénieurs peuvent concevoir, imprimer, tester et affiner les composants beaucoup plus rapidement, ce qui accélère le délai global de développement du satellite.

- Limitation traditionnelle : La création d'outils pour le moulage ou de montages complexes pour l'usinage peut prendre des semaines ou des mois, ce qui rend les itérations de conception lentes et coûteuses.

- Exemple : Différentes variantes de conception d'un panneau de montage de charge utile critique peuvent être imprimées et testées structurellement en quelques jours ou semaines grâce à l'AM, contre des mois avec les méthodes traditionnelles impliquant la création de modèles de moulage ou des configurations complexes d'usinage multi-axes.

5. Amélioration de l'efficacité matérielle (ratio achat/vol) :

- Avantage AM : La fabrication additive est un processus proche de la forme nette, ce qui signifie qu'elle n'utilise principalement que le matériau nécessaire à la pièce finale, plus les structures de soutien (qui sont souvent recyclables). Cela réduit considérablement le gaspillage de matériaux par rapport aux processus soustractifs tels que l'usinage CNC, où un pourcentage important d'une matière première coûteuse peut être éliminé par usinage. Ceci est particulièrement important pour les pièces coûteuses alliages pour l'aérospatiale comme Ti-6Al-4V et Scalmalloy® (alliage d'aluminium).

- Limitation traditionnelle : L'usinage soustractif génère intrinsèquement des déchets importants (copeaux). Le rapport entre la matière première achetée et le poids final de la pièce (buy-to-fly ratio) peut être très élevé (par exemple, 10:1 ou même 20:1 pour les pièces usinées complexes).

- Exemple : L'impression d'un panneau de satellite complexe en Ti-6Al-4V pourrait permettre d'obtenir un rapport achat-vol plus proche de 2:1 ou 3:1 (y compris les supports), par rapport à des rapports potentiellement beaucoup plus élevés pour l'usinage à partir d'un bloc solide.

6. Réduction des délais d'exécution pour les pièces complexes et les pièces à faible volume :

- Avantage AM : Pour les composants très complexes ou les pièces nécessaires en faibles volumes (typiques pour de nombreux programmes de satellites), l'AM peut souvent fournir des pièces finies plus rapidement que les méthodes traditionnelles grevées par des délais d'approvisionnement en outillage ou des séquences d'usinage/assemblage étendues. Cela permet d'améliorer chaîne d'approvisionnement aérospatiale la réactivité.

- Limitation traditionnelle : L'outillage, les temps de préparation et le traitement en plusieurs étapes peuvent entraîner de longs délais, en particulier pour les composants personnalisés ou non standard.

- Exemple : La production d'un ensemble de cinq panneaux structurels uniques et très complexes pour une mission satellite spécifique peut être réalisée plus rapidement par AM que la commande de modèles de moulage ou la programmation de parcours d'usinage complexes à 5 axes.

7. Personnalisation accrue et fabrication à la demande :

- Avantage AM : Comme l'AM fonctionne directement à partir de fichiers numériques, il est relativement simple de modifier une conception pour répondre aux exigences d'une mission spécifique ou de créer des variantes uniques, en se contentant de modifier le modèle CAO plutôt que l'outillage physique. Cela favorise la production à la demande et les stratégies de pièces détachées.

- Limitation traditionnelle : La personnalisation nécessite souvent un réoutillage ou une reprogrammation importants, ce qui la rend coûteuse et prend du temps.

Tableau de comparaison : AM métal vs. fabrication traditionnelle pour les panneaux de satellite

| Fonctionnalité | Fabrication additive métallique (AM) | Fabrication traditionnelle (usinage, assemblage, moulage) | Avantages des panneaux satellites ? |

|---|---|---|---|

| Allègement | Excellent (Topologie opt., treillis) | Limité par les contraintes du processus | Haut |

| Consolidation partielle | Potentiel élevé | Difficile / Complexité accrue | Haut |

| Complexité de la conception | Élevée (caractéristiques internes, conforme) | Limité par l'outillage, l'accès, la physique des procédés | Haut |

| Vitesse de prototypage | Rapide (sans outil pour les pièces complexes) | Lent (en fonction de l'outillage et de la configuration) | Haut |

| Déchets matériels | Faible (forme proche du filet) | Élevé (soustractif) / Modéré (moulage) | Moyenne-élevée |

| Délai d'exécution (complexe) | Potentiellement plus court | Potentiellement plus long (outillage, étapes multiples) | Moyenne-élevée |

| Personnalisation | Facile (modification des fichiers numériques) | Coûteux / chronophage (rééquipement) | Moyen |

| Finition de la surface | Plus grossier (tel que construit), nécessite un post-traitement | Plus lisse (usiné), mais limitations sur les surfaces complexes | En fonction des besoins |

| Précision dimensionnelle | Bon, en cours d'amélioration, nécessite un contrôle du processus & ; post-usinage | Très élevé (usinage), modéré (moulage) | En fonction des besoins |

| Coût (par pièce) | Peut être plus élevé pour les pièces simples, compétitif pour les pièces complexes/consolidées | Plus faible pour les outils simples/à grand volume, plus élevé pour les outils complexes/à faible volume | Dépend de la complexité et du volume |

Exporter vers les feuilles

Pour tirer parti de ces avantages, il faut une expertise à la fois dans la conception pour la fabrication additive (DfAM) et dans le processus d'impression lui-même. En s'associant avec un fournisseur de services AM en métal comme Met3dp, qui offre non seulement des services de pointe, mais aussi des services de qualité méthodes d'impression il est essentiel d'avoir une connaissance approfondie de la science des matériaux, notamment de la fusion sélective par faisceau d'électrons (SEBM). Les capacités de Met3dp permettent de fabricants de l'aérospatiale et leur Fournisseurs B2B d'exploiter pleinement les avantages de la fabrication additivele projet a pour but de repousser les limites de l'innovation dans le domaine de la santé panneau satellite conception et la performance tout en optimisant la chaîne d'approvisionnement aérospatiale.

Les matériaux comptent : Sélection d'alliages légers optimaux pour les panneaux de satellite imprimés en 3D

Le choix du matériau est absolument fondamental pour la réussite de tout composant aérospatial, et panneaux de satellite imprimés en 3D ne font pas exception. L'environnement spatial exigeant - vide, cycles de températures extrêmes, radiations et forces violentes du lancement - impose des exigences strictes en matière de matériaux. En outre, l'objectif primordial de la allègement le choix des matériaux est fortement influencé par la volonté de réduire les coûts de lancement. Heureusement, fabrication additive métallique est compatible avec une série d'applications avancées de alliages pour l'aérospatiale parfaitement adaptés à ces défis. Les trois poudres recommandées - AlSi10Mg, Scalmalloy® (alliage d'aluminium)et Ti-6Al-4V - représentent un éventail de propriétés répondant à différentes applications de panneaux et à différents besoins de performance.

La compréhension des caractéristiques de chaque alliage est essentielle pour ingénieurs en aérospatiale pour prendre des décisions en matière de conception et pour responsables des achats l'approvisionnement en matériaux ou services d'impression 3D en métal. Les principales caractéristiques à prendre en compte sont les suivantes :

- Densité (ρ) : A un impact direct sur le poids (plus il est faible, mieux c'est pour l'allègement).

- Résistance spécifique (résistance ultime à la traction / densité) : Résistance par unité de poids - une mesure essentielle pour l'aérospatiale.

- Rigidité spécifique (module de Young / densité) : Rigidité par unité de poids - importante pour la stabilité structurelle.

- Conductivité thermique (k) : Capacité à conduire la chaleur - essentielle pour les panneaux de gestion thermique.

- Coefficient de dilatation thermique (CTE) : Le degré de dilatation/contraction du matériau en fonction des changements de température - un faible coefficient d'élasticité est préférable pour la stabilité dimensionnelle.

- Résistance à la fatigue : Résistance à la rupture sous charge cyclique (par exemple, vibrations).

- Résistance à l'environnement : Compatibilité avec le vide (faible dégazage), les radiations, les températures extrêmes et les éléments corrosifs potentiels (par exemple, les propergols résiduels).

- Imprimabilité & ; Processabilité : Facilité d'impression de pièces denses et de haute qualité à l'aide de procédés d'AM (comme la fusion laser sur lit de poudre – ; L-PBF ou la fusion par faisceau d'électrons – ; EBM) et facilité de post-traitement (traitement thermique, usinage).

Examinons en détail les matériaux recommandés :

1. Alliage aluminium-silicium-magnésium (AlSi10Mg) : Le cheval de bataille de l'aluminium

- Composition : Principalement de l'aluminium, avec ~10% de silicium et <0,5% de magnésium.

- Propriétés :

- Pour : Densité relativement faible (~2,67 g/cm³), bonne imprimabilité via L-PBF, excellente conductivité thermique (~120-150 W/m-K), bonne résistance à la corrosion, facilement disponible, relativement économique par rapport à d'autres alliages pour l'aérospatiale. Offre une résistance modérée après un traitement thermique approprié.

- Cons : Résistance et résistance à la température inférieures à celles du Scalmalloy® ou du Ti-6Al-4V (perte de résistance significative au-dessus de ~150-200°C). Résistance à la fatigue plus faible.

- Applications typiques des panneaux satellites :

- Panneaux structuraux avec des exigences de charge modérées.

- Boîtiers électroniques nécessitant une bonne dissipation thermique.

- Échangeurs de chaleur et composants des panneaux de radiateurs (en particulier les structures internes).

- Supports de montage pour les composants moins critiques.

- Prototypes pour lesquels le coût et la rapidité sont des facteurs essentiels.

- Pourquoi c'est important : L'AlSi10Mg constitue une base fiable et bien comprise pour de nombreuses applications AM. Son équilibre entre faible densité, bonnes propriétés thermiques et imprimabilité le rend adapté à une large gamme de panneaux pour lesquels les performances mécaniques extrêmes ne sont pas le seul facteur déterminant.

2. Scalmalloy® : L'aluminium haute performance

- Composition : Alliage d'aluminium-magnésium-scandium (composition exclusive d'APWorks/Airbus). Spécialement conçu pour la fabrication additive.

- Propriétés :

- Pour : Résistance spécifique très élevée, proche de celle du Ti-6Al-4V mais avec une densité plus faible (~2,66 g/cm³). Excellentes ductilité et ténacité par rapport à d'autres aluminiums AM à haute résistance. Bonnes propriétés de fatigue et de soudabilité (utiles pour un éventuel post-traitement ou assemblage). Conserve mieux sa résistance à des températures légèrement élevées que l'AlSi10Mg. Imprimabilité exceptionnelle grâce au L-PBF.

- Cons : Coût du matériau plus élevé que celui de l'AlSi10Mg. Le scandium est un élément d'alliage coûteux. Nécessite un contrôle précis du processus pendant l'impression et le traitement thermique pour obtenir des propriétés optimales. Conductivité thermique inférieure à celle de l'AlSi10Mg (~100 W/m-K).

- Applications typiques des panneaux satellites :

- Panneaux structuraux primaires nécessitant un allègement maximal sous des charges importantes.

- Supports et composants d'interface très chargés.

- Remplacement direct des composants traditionnels en aluminium plus lourds ou même de certains composants en titane.

- Composants soumis à des vibrations ou à des charges de fatigue importantes.

- Applications critiques en termes de performances où les économies de poids justifient le coût plus élevé du matériau.

- Pourquoi c'est important : Scalmalloy® repousse les limites de ce qui est possible avec les alliages d'aluminium en AM. Il permet aux ingénieurs de concevoir des pièces extrêmement légères, mais solides et durables panneaux satellitesle titane est un matériau qui concurrence directement le titane dans de nombreuses applications structurelles tout en offrant une densité plus faible et une mise en œuvre souvent plus facile.

3. Alliage de titane (Ti-6Al-4V, Grade 5 & ; Grade 23 ELI) : La norme éprouvée dans l'espace

- Composition : Titane allié à ~6% d'aluminium et ~4% de vanadium. Le grade 23 (ELI – ; Extra Low Interstitial) contient moins d'oxygène, d'azote et de carbone pour améliorer la ductilité et la résistance à la rupture.

- Propriétés :

- Pour : Excellente résistance spécifique, en particulier à des températures élevées (maintien de la résistance jusqu'à ~300-400°C). Grande rigidité. Résistance exceptionnelle à la corrosion (inerte dans la plupart des environnements). Biocompatible (bien que moins pertinent pour les panneaux). Bonne résistance à la fatigue. Le grade 23 offre une meilleure tolérance aux dommages. Vaste expérience de vol dans l'aérospatiale.

- Cons : Densité plus élevée que celle des alliages d'aluminium (~4,43 g/cm³). Coût des matériaux nettement plus élevé. Plus difficile à imprimer (réactif avec l'oxygène/l'azote, nécessite une atmosphère inerte ou un vide - EBM est bien adapté) et à post-traiter (difficile à usiner, traitements thermiques spécifiques nécessaires comme HIP). Conductivité thermique plus faible (~6,7 W/m-K).

- Applications typiques des panneaux satellites :

- Panneaux structurels critiques soumis à de fortes charges ou à des températures élevées (par exemple, à proximité de moteurs ou d'appareils électroniques de grande puissance).

- Supports de montage pour les composants lourds ou nécessitant une rigidité maximale.

- Composants nécessitant une durabilité, une résistance à la fatigue ou une ténacité à la rupture extrêmes (souvent Grade 23 ELI).

- Panneaux potentiellement exposés à des substances corrosives (par exemple, interfaces de propergol).

- Applications pour lesquelles une densité plus élevée est acceptable en raison d'exigences supérieures en matière de performances mécaniques ou thermiques.

- Pourquoi c'est important : Le Ti-6Al-4V reste la référence pour les applications aérospatiales de haute performance. Ses performances éprouvées, ses excellentes propriétés mécaniques à différentes températures et sa superbe résistance à la corrosion en font le matériau de choix pour les applications aérospatiales les plus exigeantes panneau satellite malgré son poids et son coût plus élevés que ceux des alumines avancées.

Tableau comparatif des propriétés des matériaux (valeurs typiques pour l'AM)

| Propriété | Unité | AlSi10Mg (traité thermiquement) | Scalmalloy® (traité thermiquement) | Ti-6Al-4V (Grade 5, recuit/HIP) | Ti-6Al-4V (Grade 23, recuit/HIP) |

|---|---|---|---|---|---|

| Densité (ρ) | g/cm³ | ~2.67 | ~2.66 | ~4.43 | ~4.42 |

| Résistance ultime à la traction (UTS) | MPa | ~350 – 450 | ~500 – 540 | ~900 – 1000 | ~830 – 950 |

| Limite d'élasticité (décalage de 0,2%) | MPa | ~250 – 350 | ~450 – 500 | ~830 – 930 | ~760 – 880 |

| Allongement à la rupture (%) | % | ~6 – 12 | ~10 – 16 | ~10 – 18 | ~12 – 20 |

| Module de Young (E) | GPa | ~70 – 75 | ~75 – 80 | ~110 – 115 | ~105 – 110 |

| Résistance spécifique (UTS/ρ) | kNm/kg (approx.) | ~131 – 169 | ~188 – 203 | ~203 – 226 | ~188 – 215 |

| Rigidité spécifique (E/ρ) | MNm/kg (environ) | ~26 – 28 | ~28 – 30 | ~25 – 26 | ~24 – 25 |

| Conductivité thermique (k) | W/m-K | ~120 – 150 | ~100 – 120 | ~6.7 | ~7.0 |

| Température de fonctionnement maximale (approx.) | °C | ~150 | ~200 | ~350 | ~350 |

Exporter vers les feuilles

Remarque : les propriétés peuvent varier de manière significative en fonction des paramètres du processus AM, de l'orientation de la construction, du traitement thermique et des conditions d'essai. Il s'agit de valeurs représentatives.

Le rôle de Met3dp dans l'excellence matérielle : Le choix du bon alliage n'est qu'une partie de l'équation. La qualité et la cohérence de l'alliage poudre métallique sont essentielles pour obtenir les propriétés matérielles souhaitées dans la pièce imprimée finale. C'est là que l'expertise de Met3dp en tant que fournisseur de services d'impression peut être mise à profit fournisseur de poudre métallique devient inestimable. En utilisant des technologies de fabrication de poudres à la pointe de l'industrie, telles que l'atomisation des gaz de fusion par induction sous vide (VIGA) et le procédé d'électrodes rotatives à plasma (PREP), Met3dp produit poudres métalliques de haute qualité caractérisé par :

- Sphéricité élevée : Assure une bonne fluidité de la poudre et une densité élevée dans le lit de poudre, ce qui permet d'obtenir des pièces plus denses et plus uniformes.

- Faible contenu satellitaire : Minimise les particules fines attachées aux particules plus grosses, améliorant ainsi le flux et réduisant les défauts potentiels.

- Distribution contrôlée de la taille des particules (PSD) : Des DSP sur mesure, optimisés pour des processus d'AM spécifiques (L-PBF, EBM), garantissent une fusion et une formation de couche cohérentes.

- Haute pureté & ; Chimie contrôlée : Un contrôle strict de la composition de l'alliage et la minimisation des impuretés (comme l'oxygène et l'azote) sont essentiels pour obtenir les propriétés mécaniques et physiques souhaitées, en particulier pour les alliages réactifs comme le titane.

Met3dp offre un service complet de portefeuille de produits qui comprend non seulement des alliages standard tels que AlSi10Mg et Ti-6Al-4V (y compris la nuance 23 ELI), mais s'étend également à des matériaux plus spécialisés utilisés dans l'aérospatiale, tels que les superalliages (Inconel 718, 625), d'autres alliages de titane (TiAl, TiNbZr) et les aciers inoxydables, en veillant à ce que Achats B2B les équipes et les ingénieurs ont accès à des matériaux adaptés à leurs exigences panneau satellite les applications de la poudre de verre. Notre engagement en faveur de la qualité des poudres se traduit directement par des composants imprimés en 3D plus fiables et plus performants pour l'industrie automobile industrie aérospatiale.

Concevoir pour les étoiles : Considérations clés pour les panneaux satellites fabriqués de manière additive

Tirer parti avec succès la fabrication additive métallique (AM) pour panneaux satellites exige plus qu'une simple conversion d'un fichier de conception existant et un clic sur "imprimer" ; elle exige un changement fondamental de la philosophie de la conception, en adoptant les principes de l'innovation et du développement durable Conception pour la fabrication additive (DfAM). La DfAM ne consiste pas seulement à s’adapter au processus d’impression ; il s’agit d’exploiter activement ses capacités uniques - comme la création de géométries complexes et la consolidation de pièces - pour obtenir des performances supérieures, un poids plus léger et un développement plus rapide, des objectifs primordiaux dans le domaine de l’impression ingénierie aérospatiale. Pour Services de conception B2B et les équipes d'ingénieurs internes, la maîtrise de la DfAM est essentielle pour libérer tout le potentiel de la technologie de l'information et de la communication (TIC) impression 3D de métaux pour composants de l'engin spatial.

Voici les éléments cruciaux à prendre en compte lors de la conception d'un projet DfAM panneaux satellites pour la production de métal par AM :

1. Adopter l'optimisation de la topologie :

- Ce que c'est : Technique de conception informatique dans laquelle des algorithmes logiciels, à partir d'un espace de conception, de conditions de charge, de contraintes et de propriétés des matériaux, déterminent la disposition des matériaux la plus efficace pour atteindre les objectifs de performance (par exemple, la rigidité, la résistance). Il s'agit essentiellement d'éliminer les matériaux inutiles, pour laisser place à une structure optimisée, souvent d'apparence organique.

- Pourquoi c'est important pour les groupes d'experts : Il s'agit sans doute de l'outil le plus puissant pour obtenir des résultats radicaux allègement dans les panneaux structurels et de montage. Il garantit que le matériau est placé uniquement là où il est structurellement nécessaire pour supporter les charges de lancement et les contraintes opérationnelles, ce qui entraîne une réduction significative de la masse par rapport aux conceptions traditionnelles basées sur des profils standard ou des poches.

- Comment postuler ?

- Définir l'espace de conception (volume maximal autorisé).

- Définir avec précision tous les cas de charge (statique, dynamique, thermique).

- Spécifier des contraintes (points fixes, zones d'exclusion pour les interfaces ou les composants).

- Sélectionner les contraintes de fabrication adaptées à l'AM (par exemple, la taille minimale des pièces).

- Utiliser des logiciels de simulation robustes (FEA intégré avec des outils d'optimisation topologique comme Altair OptiStruct, Dassault Systèmes TOSCA, Ansys Discovery, etc.)

- Interpréter et affiner les résultats, souvent complexes, pour en faire une conception AM fabricable.

- Considérations : Nécessite une définition précise de la charge et une expertise en matière de simulation. Les géométries résultantes peuvent être complexes et nécessiter une orientation minutieuse et une planification du support pour l'impression.

2. Exploiter stratégiquement les structures en treillis :

- Ce qu'ils sont : Structures poreuses artificielles composées de cellules unitaires répétitives (par exemple, à base d'entretoises comme les cubes ou les treillis octogonaux, ou à base de surfaces comme les TPMS – ; surfaces minimales triplement périodiques telles que les gyroïdes ou les Schwarzites). L'AM est le seul à pouvoir produire ces structures internes complexes.

- Pourquoi ils sont importants pour les groupes d'experts :

- Allègement : Utilisé comme structure centrale dans les panneaux sandwichs ou comme remplissage pour des sections plus épaisses, il réduit considérablement le poids tout en conservant une bonne rigidité et une bonne résistance au flambage.

- Absorption d'énergie : Peut être conçu pour s'écraser de manière prévisible, ce qui peut améliorer la résistance aux vibrations ou aux charges d'impact.

- Gestion thermique : La surface élevée des treillis peut améliorer le transfert de chaleur, ce qui est utile pour le refroidissement intégré ou les noyaux des panneaux de radiateurs. Les structures TPMS offrent des surfaces lisses et continues qui favorisent l'écoulement des fluides.

- Propriétés sur mesure : La rigidité et la résistance peuvent être ajustées en variant le type de cellule, la taille et l'épaisseur de l'entretoise/de la paroi.

- Comment postuler ?

- Choisir le type de treillis approprié en fonction de la fonction principale (rigidité, transfert de chaleur, etc.).

- Intégrer les outils de génération de treillis dans les logiciels de CAO ou les logiciels spécialisés.

- Veillez à ce que l'épaisseur de l'entretoise/de la paroi soit bien supérieure à la taille minimale de l'élément imprimable pour le processus d'AM et le matériau choisis.

- Envisager l'élimination de la poudre des réseaux internes complexes - concevoir pour l'accessibilité ou utiliser des structures TPMS qui sont intrinsèquement autodrainantes.

- Considérations : Concevoir, simuler et inspecter des réseaux complexes peut s'avérer difficile. Il est essentiel d'assurer une élimination complète de la poudre.

3. Poursuivre la consolidation agressive des pièces :

- Ce que c'est : Repenser les assemblages composés de multiples pièces traditionnellement fabriquées (plaques, supports, attaches, tubes) et les redessiner pour les imprimer en tant que composant unique et monolithique.

- Pourquoi c'est important pour les groupes d'experts : Réduit le temps et la main-d'œuvre d'assemblage, élimine les points de défaillance potentiels au niveau des joints et des fixations, simplifie la chaîne d'approvisionnement et la gestion des stocks, réduit souvent le poids total en éliminant les brides et la masse des fixations, et peut améliorer l'efficacité structurelle.

- Comment postuler ?

- Analyser les assemblages de panneaux existants : Identifier les pièces adjacentes ayant des interfaces simples, de nombreuses fixations ou des composants remplissant des fonctions connexes.

- Redéfinir les interfaces pour une intégration transparente au sein d'une seule pièce AM.

- Incorporer des éléments de montage, des canaux de fluides ou des supports directement dans la structure du panneau principal.

- Effectuer une analyse fonctionnelle et structurelle (FEA) approfondie de la conception consolidée afin de s'assurer qu'elle répond à toutes les exigences initiales.

- Considérations : Augmente la complexité de la pièce AM unique. La défaillance d'une pièce consolidée peut être plus critique que la défaillance d'un seul composant dans un assemblage (nécessite une validation rigoureuse). Peut compliquer les réparations (remplacement au lieu de réparation d'un sous-composant).

4. Conception pour la minimisation et la suppression des supports :

- Pourquoi des mesures de soutien sont-elles nécessaires ? Les procédés d'AM métal comme le L-PBF nécessitent des structures de support pour les caractéristiques en surplomb (généralement inférieures à 45° par rapport à l'horizontale) afin de les ancrer à la plaque de construction ou aux couches inférieures, d'empêcher le gauchissement et d'évacuer la chaleur. L'EBM nécessite souvent moins de supports car le gâteau de poudre fournit un certain soutien.

- Pourquoi les minimiser ? Les supports consomment des matériaux supplémentaires, augmentent le temps d'impression, nécessitent un effort important de post-traitement pour être enlevés et peuvent laisser des marques témoins affectant la finition de la surface.

- Comment concevoir :

- Orientation : Orientez le panneau dans la chambre de construction de manière à ce que les surfaces critiques soient verticales ou orientées vers le haut, et minimisez les surplombs orientés vers le bas.

- Angles autoportants : Concevoir les surplombs de manière à ce qu'ils soient supérieurs à l'angle critique (par exemple, >45°) lorsque c'est possible. Utiliser des chanfreins au lieu de surplombs aigus.

- Caractéristiques autoportantes : Pour les trous horizontaux, utilisez des losanges ou des gouttes d'eau plutôt que des cercles parfaits.

- Accessibilité : Veiller à ce que les structures de soutien soient physiquement accessibles aux outils d'enlèvement (manuels ou automatisés). Éviter de piéger les supports dans des cavités fermées, sauf si des supports dissolvables ou des stratégies spécifiques sont utilisés.

- Conception du support : Travailler avec le fournisseur d'AM pour optimiser le type de support (par exemple, cône, bloc, ligne) et la densité (en utilisant des points de contact facilement cassables) afin de faciliter le retrait tout en assurant la fonction nécessaire.

- Considérations : L'orientation optimale implique souvent des compromis entre les besoins de support, la finition de la surface, le temps de construction et la distorsion potentielle.

5. Respecter les limites des caractéristiques propres au processus :

- Épaisseur de la paroi : Concevoir des parois plus épaisses que la limite minimale d'impression pour le procédé/matériau choisi (par exemple, généralement 0,3-0,5 mm pour le L-PBF, potentiellement plus épaisses pour l'EBM). Les parois très fines sont susceptibles de se déformer et d'être endommagées lors de la manipulation ou du post-traitement. Tenir compte du comportement de flambage.

- Taille de l'article : Les petits trous, les broches, les fentes et les détails fins ont des dimensions minimales réalisables. Les trous horizontaux sont souvent moins précis que les trous verticaux.

- Rapport d'aspect : Les éléments très hauts et très fins peuvent être sujets à des vibrations ou à des déformations pendant la construction.

- Chaînes : Les canaux internes doivent avoir un diamètre minimal pour permettre une élimination efficace de la poudre (généralement >1-2 mm, en fonction de la longueur et de la complexité).

6. Gérer les contraintes résiduelles par la conception :

- Le problème : Le chauffage et le refroidissement rapides pendant l'AM créent des contraintes internes importantes, qui peuvent entraîner des déformations, des fissures ou des imprécisions dimensionnelles.

- Solutions de conception :

- Évitez les grandes zones plates et non soutenues parallèles à la plaque de construction.

- Utilisez des congés et des rayons généreux plutôt que des angles internes aigus où les contraintes se concentrent.

- Incorporer, le cas échéant, des caractéristiques ou une topologie permettant d'atténuer les contraintes.

- Tenir compte de l'impact de l'orientation du bâtiment sur les gradients thermiques.

- Les transitions graduelles dans l'épaisseur sont préférables aux changements brusques.

7. Concevoir en pensant au post-traitement :

- Tolérances d'usinage : Si des tolérances serrées ou des finitions de surface spécifiques sont requises sur certaines caractéristiques (par exemple, interfaces de montage, surfaces d'accouplement), ajoutez un matériau de réserve supplémentaire (par exemple, 0,5 à 2 mm) dans ces zones dans le modèle CAO, qui sera enlevé par usinage CNC ultérieurement.

- Caractéristiques du système de référence : Inclure dans la conception des caractéristiques de référence claires et facilement accessibles afin de faciliter la configuration pour le post-usinage et l'inspection (CMM).

- Accès : Veiller à ce que les outils et les sondes soient accessibles pour l'enlèvement du support, la finition de la surface (par exemple, sablage, polissage) et l'inspection CND (par exemple, ligne de visée pour certaines méthodes).

Partenariat pour la réussite de la DfAM : Maîtriser le DfAM, en particulier pour les missions critiques composants du satellitepour cela, il faut de l'expérience. La collaboration avec un partenaire AM compétent est inestimable. Met3dpgrâce à son expertise approfondie dans les domaines suivants impression 3D de métaux (y compris les systèmes SEBM à haute performance) et les systèmes de pointe poudres métalliquesoffre des services complets de développement d'applications. Notre équipe peut aider ingénieurs en aérospatiale et Fournisseurs B2B dans l'optimisation de la conception des panneaux spécifiquement pour la fabrication additive, en tenant compte des propriétés des matériaux, des capacités du processus, des stratégies de soutien et des exigences de post-traitement, afin de garantir le succès du concept jusqu'à la pièce prête à voler. Cette approche collaborative permet d'atténuer les risques et de maximiser les avantages offerts par la fabrication additive.

La précision en orbite : Obtenir des tolérances serrées, un état de surface et une précision dimensionnelle

Si la fabrication additive métallique offre une incroyable liberté de conception, les composants destinés à l'orbite doivent répondre à des exigences de précision très strictes. Panneaux satellites intègrent souvent des interfaces critiques pour le montage de charges utiles sensibles, l'alignement d'éléments structurels ou la garantie d'un contact thermique. Par conséquent, la compréhension et la gestion des précision dimensionnelle, toléranceset finition de la surface est primordial pour les ingénieurs en aérospatiale et l'assurance qualité équipes. Si AM n'est pas à la hauteur de la brut de fabrication la précision de l'usinage CNC haut de gamme sur l'ensemble de la pièce, la conception stratégique et le post-traitement lui permettent de répondre aux exigences les plus élevées normes aérospatiales pour pièces critiques pour la mission.

Précision telle que construite ou finie : Il est essentiel de faire la distinction entre la précision obtenue directement par le processus d'AM (“tel que construit” ;) et la précision finale après les étapes de post-traitement telles que l'usinage.

- Précision telle que construite : Elle varie généralement de ±0,1 mm à ±0,2 mm pour les petites pièces, ou de ±0,5 % à ±1 % de la dimension totale pour les pièces plus grandes. Cette variabilité est influencée par de nombreux facteurs (voir ci-dessous). Elle est généralement suffisante pour les caractéristiques non critiques ou les pièces dont la forme générale est plus importante que les dimensions exactes.

- Etat de surface tel que construit (rugosité, Ra) : Dépend fortement du processus d'AM (L-PBF généralement plus lisse que EBM), du matériau, des paramètres, de l'orientation de la construction et de l'emplacement sur la pièce.

- Parois verticales : Souvent les plus lisses, potentiellement 5-15 µm Ra.

- Surfaces orientées vers le haut : Légèrement plus rugueux en raison de l'adhérence partielle de la poudre, peut-être 10-20 µm Ra.

- Surfaces orientées vers le bas (surplomb) : Généralement les plus rugueux en raison des points de contact avec la structure de support ou de l'exposition directe à la source d'énergie, potentiellement >20-25 µm Ra.

- Précision finie & ; Finition de surface : En incorporant des étapes de post-usinage (fraisage CNC, tournage, rectification) pour les caractéristiques critiques, il est possible d'obtenir des tolérances comparables à celles de la fabrication traditionnelle (par exemple, de ±0,01 mm à ±0,05 mm, voire plus) et des finitions de surface très lisses (Ra < ; 1 µm) lorsque cela est nécessaire.

Facteurs influençant la précision de l'ouvrage tel qu'il est construit :

- Étalonnage de machines AM & ; État : L'étalonnage régulier des scanners/canons à électrons, de la focalisation du faisceau et des systèmes de mouvement est essentiel.

- Paramètres du processus : La puissance du laser/du faisceau, la vitesse de balayage, l'épaisseur de la couche, l'espacement des hachures, la stratégie de balayage ont tous un impact sur la stabilité du bain de fusion et la solidification, ce qui influe sur la précision et la finition.

- Qualité de la poudre : L'uniformité de la distribution de la taille des particules (DTS), de la morphologie (sphéricité) et de la fluidité du produit poudre métallique (un point fort de l'offre de Met3dp) contribuent à l'uniformité des couches et à la stabilité de la fusion.

- Effets thermiques : Les contraintes résiduelles accumulées au cours des cycles de chauffage/refroidissement peuvent provoquer des déformations et des distorsions, ce qui affecte les dimensions finales. La stratégie de soutien et la réduction des contraintes sont des contrôles essentiels.

- Orientation de la partie : Affecte les besoins de support, la rugosité de la surface sur les différentes faces et la susceptibilité à la distorsion thermique.

- Stratégie de soutien : La densité et l'emplacement des supports influencent la dissipation de la chaleur et la distorsion potentielle pendant les phases de construction et d'enlèvement.

- Traitement thermique : Les traitements thermiques post-construction (détente, HIP, recuit) peuvent entraîner des modifications dimensionnelles mineures dont il faut tenir compte.

Gestion des tolérances et de l'état de surface des panneaux satellites :

- Dimensionnement et tolérancement géométriques (GD&T) : Appliquer la GD&T de manière rigoureuse mais stratégique. Définir des tolérances strictes seulement sur les interfaces critiques (par exemple, les trous de montage/les tampons, les surfaces d'accouplement, les caractéristiques d'alignement). Utiliser des tolérances de profil plus faibles pour les surfaces moins critiques où la précision de l'AM est suffisante. Cela permet d'éviter un post-usinage inutile et coûteux.

- Désigner les surfaces critiques : Indiquer clairement sur les dessins les surfaces qui doivent être post-usinées et préciser les exigences en matière de tolérance finale et d'état de surface (par exemple, valeur Ra).

- Stratégie de la forme du filet : Concevoir la pièce AM comme une ébauche de forme presque nette, en ajoutant suffisamment de matière à usiner (par exemple, 0,5-2 mm), en particulier sur les surfaces critiques.

- Caractéristiques du système de référence : Incorporez dans la conception des éléments de référence robustes et facilement accessibles. Il s'agit de points de référence essentiels pour le réglage précis de la pièce sur les machines CNC pour le post-traitement et sur les MMT pour l'inspection.

- Amélioration de l'état de surface :

- Lissage général : Des techniques telles que le microbillage, le sablage ou le tambourinage peuvent améliorer la finition générale de la surface et éliminer la poudre libre, ce qui est souvent suffisant pour les zones non critiques.

- Finition ciblée : Pour des exigences spécifiques telles que l'amélioration de la résistance à la fatigue, de l'étanchéité ou des performances RF, des techniques plus avancées telles que l'usinage par flux abrasif (AFM), le polissage électrochimique (ECP) ou le polissage manuel peuvent être employées après le lissage ou l'usinage initial.

Comparaison typique de la rugosité de surface (Ra) :

| État de la surface / processus | Gamme Ra typique (µm) | Notes |

|---|---|---|

| Métal AM tel que construit (L-PBF) | ||

| – ; Mur vertical | 5 – 15 | Surface généralement plus lisse que la surface construite |

| – ; Surface orientée vers le haut | 10 – 20 | Légère rugosité due à la poudre partiellement frittée |

| – ; orienté vers le bas (pris en charge) | 15 – 30+ | Plus rugueux en raison des points de contact du support / de la dynamique de la fonte |

| Métal AM tel que construit (EBM) | 20 – 40+ | Généralement plus rugueux que le L-PBF en raison de l'épaisseur plus importante de la couche/des particules |

| Finitions post-traitement | ||

| – ; Sablage / microbillage | 2 – 10 | Apporte un fini mat uniforme, élimine les particules en suspension |

| – ; Tambourinage / Finition vibratoire | 1 – 5 | Bon pour la finition en vrac, l'arrondi des bords |

| – ; Usinage CNC (fraisage/tournage) | 0.4 – 6.3 | Gamme d'usinage standard, contrôlable |

| – ; Usinage CNC (rectification) | 0.1 – 1.6 | Pour une très grande précision et des finitions lisses |

| – ; Polissage / rodage | < ; 0.1 – ; 0.8 | Pour les finitions miroir, les surfaces optiques ou d'étanchéité |

Exporter vers les feuilles

Inspection et métrologie - Garantir la conformité : Vérifier que la version finale de la panneau satellite le respect de toutes les spécifications dimensionnelles et de surface est essentiel. Une approche d'inspection en plusieurs étapes est souvent utilisée :

- Contrôle en cours de fabrication : Certaines machines d'AM avancées permettent de surveiller en temps réel les caractéristiques du bain de fusion ou la topographie des couches, ce qui permet de détecter rapidement les problèmes potentiels.

- Essais non destructifs (END) : La tomodensitométrie est très utile pour vérifier la géométrie interne, détecter les vides/inclusions et vérifier l'élimination de la poudre dans les canaux internes. D'autres méthodes de CND (DPI, UT, RT) vérifient les défauts de surface et de subsurface (voir la section Post-traitement).

- numérisation 3D : Le balayage au laser ou à la lumière structurée capture la géométrie globale de la pièce telle qu'elle est construite ou finie, ce qui permet de la comparer au modèle CAO d'origine et d'évaluer la forme et la déformation globales.

- Machine à mesurer tridimensionnelle (MMT) : Les MMT à palpeur ou optiques fournissent des mesures de haute précision de caractéristiques spécifiques, de dimensions et de repères GD&T. Ces mesures sont généralement effectuées après l'usinage final des caractéristiques critiques.

L'engagement de Met3dp en faveur de la précision : L'obtention d'une précision constante commence par un équipement fiable et des matériaux de haute qualité. Met3dp fournit des services industriels imprimantes 3D en métal conçu pour la précision et la répétabilité, essentielles à la production de produits de qualité pièces critiques pour la mission. Notre contrôle rigoureux de la qualité en poudre métallique la production de l'entreprise garantit la cohérence des matières premières, ce qui est fondamental pour obtenir des résultats prévisibles, construction après construction. Bien qu'un post-traitement soit souvent nécessaire pour obtenir les tolérances les plus étroites, le fait de partir d'une pièce de haute qualité, aux dimensions précises, fabriquée à partir d'un système fiable, permet de rationaliser considérablement le processus de fabrication d'une pièce prête à être utilisée en vol panneau satellitenous avons donc renforcé notre rôle en tant qu'acteur de confiance dans le domaine de la santé Fournisseur B2B pour les personnes exigeantes fabrication aérospatiale des applications.

Au-delà de la construction : Étapes essentielles du post-traitement des panneaux satellites imprimés en 3D

Une idée fausse très répandue sur les fabrication additive métallique est que les pièces sortent de l'imprimante prêtes à être utilisées immédiatement. Tandis que l'AM crée la forme quasi-nette, une série d'étapes cruciales de la fabrication de la pièce se déroulent en parallèle post-traitement sont presque toujours nécessaires pour transformer un composant tel qu'il est construit en un composant prêt pour le vol panneau satellite qui répond à des exigences strictes en matière de aérospatiale les exigences en matière de propriétés mécaniques, de précision dimensionnelle, d'état de surface et d'intégrité globale. La compréhension de ce flux de travail est essentielle pour la planification, le calcul des coûts et l'estimation des délais d'exécution d'un projet ingénierie et approvisionnement équipes.

Les étapes spécifiques et leur séquence peuvent varier en fonction du matériau (par ex, AlSi10Mg, Scalmalloy® (alliage d'aluminium), Ti-6Al-4V), le processus d'AM utilisé (L-PBF, EBM), la complexité de la conception et les exigences spécifiques de l'application. Cependant, un flux de travail typique comprend

1. Traitements thermiques (souvent les premiers pas) :

- Soulagement du stress : Il s'agit généralement de la tout premier après la fin de la construction, souvent réalisée alors que la pièce est encore attachée à la plaque de construction à l'intérieur d'un four avec une atmosphère inerte (par exemple, l'argon). Les cycles de chauffage et de refroidissement rapides inhérents à l'AM (en particulier au L-PBF) induisent d'importantes contraintes résiduelles internes. La réduction des contraintes consiste à chauffer la pièce à une température spécifique (en dessous des points de transformation), à la maintenir et à la refroidir lentement. Les contraintes internes sont ainsi réduites, ce qui permet d'éviter les déformations ou les fissures lors des étapes suivantes, telles que l'enlèvement ou l'usinage de la pièce.

- Traitement thermique (pour les propriétés) : Effectué après l'enlèvement de la pièce et parfois après l'usinage grossier. L'objectif est d'optimiser la microstructure et les propriétés mécaniques du matériau.

- Pressage isostatique à chaud (HIP) : Considéré comme essentiel pour la plupart des composants aérospatiaux, en particulier ceux qui sont fabriqués à partir de Ti-6Al-4V. Les pièces sont soumises à une température élevée (juste en dessous du point de fusion) et à une pression isostatique élevée (à l'aide d'un gaz inerte comme l'argon, ~100-200 MPa) pendant plusieurs heures. Ce processus ferme efficacement les pores et les vides internes qui ont pu se former pendant l'impression, ce qui améliore considérablement la densité (jusqu'à près de 100 %), la ductilité, la résistance à la fatigue et la résistance à la rupture.

- Recuit de mise en solution & ; Vieillissement (durcissement) : Cycles de traitement thermique spécifiques adaptés à l'alliage (par exemple, traitement thermique T6 pour les alliages à base d'aluminium) AlSi10Mg et Scalmalloy® (alliage d'aluminium)) pour dissoudre les éléments d'alliage dans la matrice et les précipiter de manière contrôlée afin d'atteindre les niveaux de résistance, de dureté et de ductilité souhaités. Les paramètres (température, durée) sont critiques et spécifiques à l'alliage.

2. Séparation physique et retrait du support :

- Retrait de la pièce de la plaque de construction : Après la réduction des contraintes (si nécessaire sur la plaque), le panneau imprimé est soigneusement détaché de la plaque de construction. Cette opération est souvent réalisée à l'aide d'un système d'électroérosion à fil (EDM) pour une coupe nette, ou parfois à l'aide d'une scie à ruban.

- Retrait de la structure de soutien : Cette étape peut être l'une des plus longues et des plus exigeantes en termes de main-d'œuvre. Les supports sont généralement retirés manuellement à l'aide d'outils à main (pinces, cutters, meuleuses) ou parfois par usinage CNC ou par des méthodes spécialisées telles que l'usinage électrochimique pour les zones difficiles d'accès. Il faut veiller à ne pas endommager la surface de la pièce. Les marques de témoins à l'endroit où les supports ont été fixés sont courantes et nécessitent souvent une finition supplémentaire. Les stratégies DfAM qui minimisent les supports et garantissent l'accessibilité sont très utiles dans ce cas.

3. Affinage et finition des surfaces :

- Élimination des poudres en vrac et nettoyage : Éliminer soigneusement tout résidu non fusionné poudre métalliqueil est essentiel d'effectuer un nettoyage complet, en particulier des canaux internes ou des structures en treillis complexes. Cette opération implique généralement un soufflage à l'air comprimé, un décapage par billes ou un nettoyage par ultrasons. La poudre piégée peut poser un problème de contamination ou ajouter une masse indésirable.

- Lissage général des surfaces : Les surfaces AM telles qu'elles sont construites sont relativement rugueuses. Diverses méthodes permettent d'obtenir une finition plus uniforme et plus lisse :

- Décapage par billes / Décapage au sable : Propulse des particules fines (billes de verre, céramique, oxyde d'aluminium) à la surface. Cela crée une finition mate uniforme, améliore l'aspect cosmétique et peut conférer une contrainte de compression bénéfique pour la durée de vie en fatigue.

- Tambourinage / Finition vibratoire : Les pièces sont placées dans un bac contenant un produit abrasif qui vibre ou s'agite. Cette méthode permet de lisser les surfaces et d'ébavurer les bords de plusieurs pièces simultanément, mais elle est moins précise pour des caractéristiques spécifiques.

- Usinage par flux abrasif (AFM) : Pousse un mastic abrasif dans les canaux internes ou sur les surfaces pour les lisser. Efficace pour les passages internes.

- Polissage électrochimique (ECP) : Utilise un processus électrochimique pour enlever la matière, ce qui permet d'obtenir une finition très lisse et brillante. Particulièrement efficace sur certains alliages comme les aciers inoxydables et certains alliages de titane.

- Finition de surface ciblée : Les zones spécifiques nécessitant une très faible rugosité (par exemple, Ra < ; 0,8 µm) pour l'étanchéité, le montage optique ou les performances RF requièrent généralement un polissage manuel ou un usinage/une rectification de précision.

4. L'usinage de précision :

- Usinage CNC : Comme nous l'avons vu précédemment, les interfaces critiques, les trous de montage, les surfaces d'accouplement et toutes les caractéristiques nécessitant des tolérances plus serrées que les capacités de l'AM telles qu'elles ont été construites sont généralement finies par fraisage, tournage ou rectification CNC. Cela nécessite une conception minutieuse des fixations pour maintenir la pièce AM, souvent complexe, en toute sécurité et en référençant avec précision les caractéristiques de référence.

5. Inspection et assurance qualité (CND) :

- Essais non destructifs (END) : Essentiel pour vérifier l'intégrité des matériel de vol. Les essais non destructifs sont souvent réalisés à plusieurs stades (par exemple, après l'essai de pénétration dans l'air, après l'usinage final).

- Tomodensitométrie (CT) : Visualisation 3D détaillée de l'intérieur de la pièce, détection de la porosité, des inclusions, des fissures et vérification des géométries internes sans endommager la pièce.

- Contrôle par ressuage (DPI) ou contrôle par ressuage fluorescent (FPI) : Détecte les fissures superficielles.

- Contrôle par ultrasons (UT) : Détecte les défauts du sous-sol à l'aide d'ondes sonores.

- Test radiographique (RT) : Méthode basée sur les rayons X pour détecter les défauts internes.

- Inspection dimensionnelle finale : Utilisation d'une MMT ou d'un scanner 3D pour confirmer que toutes les dimensions et les exigences GD&T sont respectées.

6. Nettoyage final et revêtement :

- Nettoyage final : Procédures de nettoyage rigoureuses pour éliminer tout résidu de fluides d'usinage, de produits chimiques de contrôle non destructif ou de manipulation, afin que la pièce soit prête à être intégrée dans l'assemblage du satellite (souvent dans une salle blanche).

- Revêtement / Traitement de surface : Application de revêtements spécialisés si la conception l'exige, par exemple :

- Revêtements de contrôle thermique : Peintures ou couches déposées avec une émissivité et une absorptivité spécifiques pour les panneaux de radiateurs ou la gestion thermique.

- Protection contre la corrosion : Anodisation (pour les alliages d'aluminium tels que AlSi10Mg, Scalmalloy® (alliage d'aluminium)) ou des revêtements de conversion.

- Revêtements de résistance à l'usure : Pour des points d'interface spécifiques.

Considérations sur le déroulement du processus : L'ordre exact est important. Par exemple, le traitement thermique est généralement effectué avant l'usinage final, car le processus peut entraîner de légères modifications dimensionnelles. Les essais non destructifs peuvent avoir lieu après les traitements thermiques, puis après l'usinage final. Une planification et une intégration efficaces de ces post-traitement sont cruciales pour la gestion des coûts et des délais. Services de finition B2B spécialisés dans les pièces AM jouent souvent un rôle clé dans cet écosystème.

Tandis que Met3dp se concentre principalement sur la fourniture de services imprimantes 3D en métal et poudres métalliques de haute qualiténous sommes conscients qu'il ne s'agit là que des premières étapes de la production d'un composant prêt pour le vol. Notre équipe possède la connaissance de l'ensemble du flux de travail de l'AM et peut fournir des informations et des conseils précieux aux clients qui naviguent dans les complexités du post-traitement, en veillant à ce que les pièces produites à l'aide de nos systèmes et matériaux répondent en fin de compte aux spécifications exigeantes de l'AM finition des composants aérospatiaux pour panneaux satellites.

Relever les défis : Problèmes courants liés à l'impression 3D de panneaux satellites et solutions d'experts

Si les avantages de la fabrication additive métallique pour panneaux satellites sont convaincantes, comme tout processus de fabrication avancé, elles ne sont pas exemptes de difficultés potentielles. Une compréhension proactive de ces problèmes courants et la mise en œuvre de stratégies d'atténuation efficaces sont essentielles pour obtenir des résultats cohérents et de haute qualité adaptés à l'aérospatiale essentielle à la mission et les applications. En s'associant à un partenaire expérimenté et compétent, les Fournisseur AM peut grandement contribuer à résoudre ces problèmes complexes.

Voici quelques défis courants rencontrés dans impression 3D de panneaux de satellite et des solutions d'experts :

1. Déformation et distorsion :

- Problème : Déviation de la géométrie prévue causée par l'accumulation et la libération de contraintes résiduelles internes au cours du processus d'impression. Les grands panneaux plats ou les pièces présentant des changements brusques d'épaisseur sont particulièrement sensibles.

- Les causes : Gradients thermiques élevés pendant les cycles de chauffage/refroidissement rapides, support insuffisant permettant à la pièce de se soulever de la plaque de construction, soulagement inapproprié des contraintes.

- Solutions :

- Orientation optimisée : Orienter le panneau pour minimiser les grandes surfaces planes parallèles à la plaque de construction et réduire les contraintes thermiques.

- Stratégie de soutien efficace : Utiliser des supports robustes, en particulier près des bords et des surplombs, pour ancrer fermement la pièce et évacuer efficacement la chaleur. Les outils de simulation peuvent aider à optimiser l'emplacement des supports.

- Optimisation des paramètres du processus : Affiner les stratégies de balayage (par exemple, balayage des îlots, variation des paramètres d'une section à l'autre) pour gérer l'apport de chaleur.

- Prompt & ; Proper Stress Relief : Il est essentiel d'effectuer un traitement thermique de détente immédiatement après la fabrication, souvent avant de retirer la pièce de la plaque de fabrication.

- Modifications de la conception : Incorporer des nervures ou d'autres éléments de raidissement, en utilisant des transitions d'épaisseur graduelles.

2. Gestion du stress résiduel :

- Problème : Même si le gauchissement est contrôlé, des contraintes internes élevées peuvent subsister, ce qui peut entraîner une fissuration prématurée lors du post-traitement (par exemple, l'usinage) ou une réduction de la résistance à la fatigue en service.

- Les causes : Inhérent à la fusion et à la solidification par couches. Influencé par les propriétés des matériaux, la géométrie de la pièce et les paramètres du processus.

- Solutions :

- Post-traitement thermique efficace : L'allègement des contraintes et le HIP sont les principales méthodes pour réduire les contraintes résiduelles à des niveaux acceptables.

- Paramètres de processus optimisés : Comme pour le gauchissement, un contrôle minutieux de l'apport d'énergie et de la stratégie de balayage permet de gérer l'accumulation de contraintes.

- Considérations relatives à la conception : Éviter les angles internes aigus (utiliser des filets), minimiser les variations importantes de la section transversale.

3. Porosité :

- Problème : Petits vides ou pores internes dans le matériau imprimé. La porosité dégrade les propriétés mécaniques, en particulier la ductilité, la résistance à la fatigue et la résistance à la rupture, ce qui est essentiel pour la fiabilité des composants aérospatiaux.

- Les causes :

- Porosité du gaz : Gaz de protection piégé (par exemple, l'argon dans le L-PBF) dans la piscine de fusion en raison d'une instabilité ou d'une contamination.

- Porosité du trou de serrure : Causée par une densité d'énergie excessive créant des bassins de fusion instables et profonds qui s'effondrent et piègent les gaz.

- Porosité de manque de fusion : Densité d'énergie insuffisante entraînant une fusion incomplète entre les couches ou les pistes de balayage.

- Questions relatives à la qualité de la poudre : Gaz entraînés dans les particules de poudre, mauvais conditionnement de la poudre en raison d'une morphologie irrégulière ou d'une mauvaise répartition de la taille des particules.

- Solutions :

- Optimisation rigoureuse des paramètres du processus : Développer des ensembles de paramètres stables (puissance, vitesse, épaisseur de la couche, espacement des hachures) validés par des tests approfondis (par exemple, création et analyse de cubes de densité).