Poudre d'aluminium AlSi10Mg : Aperçu technique

Table des matières

Poudre d'aluminium AlSi10Mg est un alliage d'aluminium dont les principaux éléments d'alliage sont le silicium et le magnésium. Cette poudre métallique est devenue un choix populaire pour les applications de fabrication additive telles que le frittage sélectif par laser (SLS) et le frittage direct par laser métallique (DMLS) grâce à ses excellentes propriétés mécaniques, sa légèreté, sa résistance à la corrosion et son rapport résistance/poids élevé.

Cet article fournit un aperçu technique complet de la poudre d'aluminium AlSi10Mg, couvrant sa composition, ses propriétés, ses méthodes de production, ses applications, ses avantages et ses limites. Les données quantitatives sont présentées sous forme de tableaux et sont accompagnées de commentaires subjectifs afin d'aider les lecteurs à mieux comprendre ce matériau d'ingénierie de pointe.

Composition de la poudre d'aluminium AlSi10Mg

La composition de la poudre d'aluminium AlSi10Mg est la suivante :

| Élément | Poids % |

|---|---|

| Aluminium (Al) | Reste |

| Silicium (Si) | 9-11% |

| Magnésium (Mg) | 0.2-0.45% |

| Fer (Fe) | < 0,55% |

| Manganèse (Mn) | < 0,45% |

| Titane (Ti) | < 0,15% |

La teneur élevée en silicium permet d'obtenir une bonne fluidité et une bonne coulabilité, ainsi qu'une résistance et une dureté accrues. L'ajout de magnésium améliore la résistance grâce au renforcement de la solution solide et au durcissement par précipitation.

De petites quantités de fer, de manganèse et de titane sont également présentes en tant qu'éléments d'impureté. Un contrôle plus étroit de la composition permet à cette poudre d'alliage d'obtenir une meilleure cohérence dans les propriétés des pièces finales.

Propriétés de la poudre d'aluminium AlSi10Mg

L'AlSi10Mg est apprécié pour son excellent rapport poids/résistance et sa bonne résistance à la corrosion. Voici quelques-unes des principales propriétés de cette poudre d'alliage d'aluminium :

Propriétés mécaniques

| Propriété | Valeur |

|---|---|

| Densité | 2,68 g/cc |

| Résistance ultime à la traction | 430 MPa |

| Limite d'élasticité | 270 MPa |

| Module de Young | 73 GPa |

| Allongement à la rupture | 8% |

| Dureté | 120 HB |

La faible densité par rapport aux aciers ainsi que la résistance et la rigidité élevées font de l'AlSi10Mg un substitut léger intéressant dans de nombreuses applications. L'allongement indique une ductilité modérée pour un alliage d'aluminium, tandis que la dureté Brinell est suffisamment élevée pour assurer une bonne résistance à l'usure.

Propriétés physiques

| Propriété | Valeur |

|---|---|

| Point de fusion | ~600°C |

| Conductivité thermique | 150 W/m-K |

| Résistivité électrique | 3,5 x 10^-6 Ω-cm |

| Coefficient de dilatation thermique | 21 x 10^-6 K^-1 |

Le point de fusion modérément élevé associé à une bonne conductivité thermique convient à l'AlSi10Mg pour les méthodes de traitement thermique utilisées dans la fabrication additive. Les propriétés électriques et de dilatation thermique sont typiques des alliages d'aluminium.

Propriétés de corrosion

- Excellente résistance à la corrosion en milieu aqueux neutre

- Résistant aux attaques de la plupart des acides et des alcalis

- Sensible à la corrosion par piqûres et crevasses par les chlorures

Dans l'ensemble, la poudre d'AlSi10Mg présente une très bonne résistance à la corrosion grâce à la couche d'oxyde protectrice qui se trouve à sa surface. Elle convient donc aux environnements humides et aux applications impliquant un contact avec l'eau.

Production de poudre d'aluminium AlSi10Mg

La poudre d'AlSi10Mg pour les processus d'AM est généralement produite par :

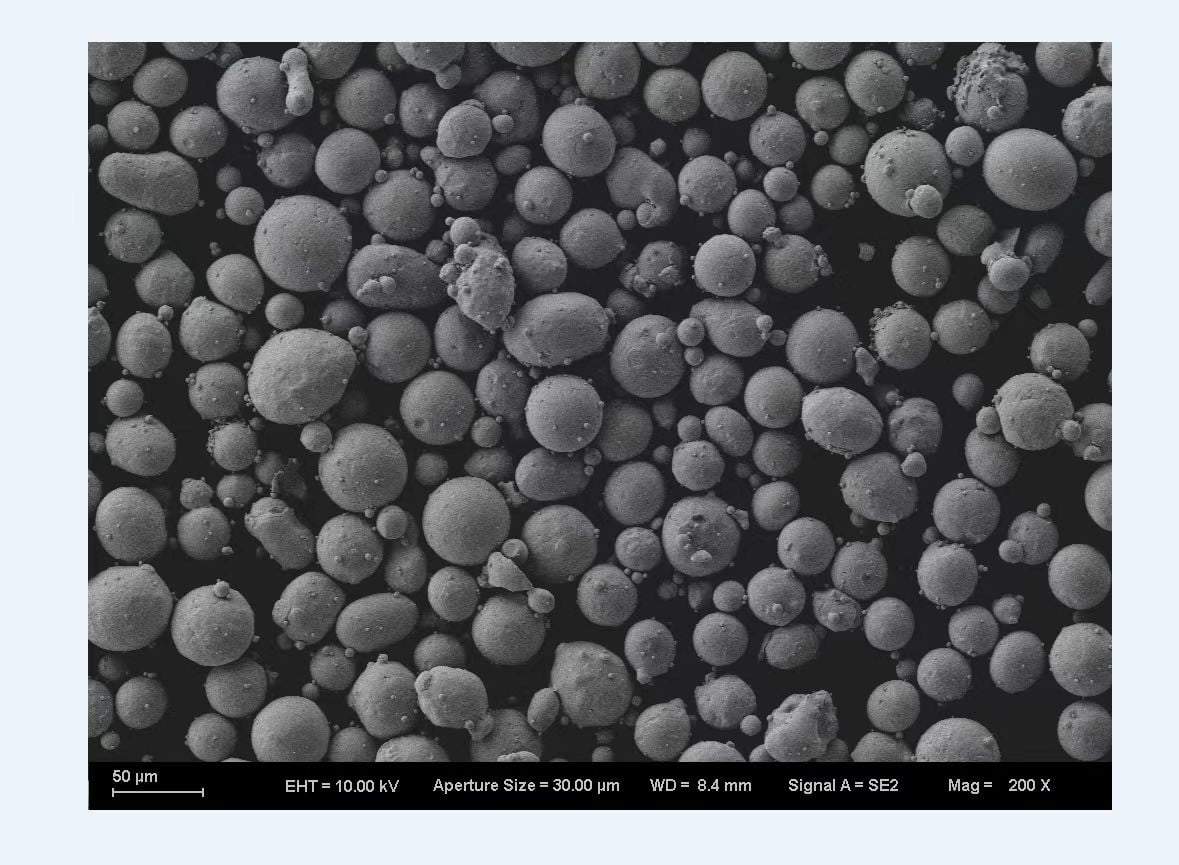

- Atomisation - Le flux de métal en fusion de l'alliage est désintégré par des jets de gaz ou d'eau en fines gouttelettes qui se solidifient en poudre. On obtient ainsi une poudre sphérique idéale pour la fusion sur lit de poudre.

- Procédé d'électrodes rotatives à plasma (PREP) - L'alliage est fondu par arc plasma et atomisé par centrifugation à l'aide de disques d'électrodes rotatifs. Il donne une poudre sphérique avec une bonne fluidité.

- Atomisation des gaz - Un gaz inerte comme l'argon ou l'azote est utilisé pour atomiser l'alliage fondu et obtenir une fine poudre sphérique. Il s'agit du procédé le plus répandu.

Caractéristiques principales de la poudre :

- Taille des particules - 15 à 45 microns

- Morphologie - Forme sphérique avec quelques satellites

- Fluidité - Excellente, avec des débits de Hall > 30 s/50 g

- Densité apparente - ~2,7 g/cc

- Densité de taraudage - Jusqu'à 80% de densité d'alliage

Ces propriétés rendent l'AlSi10Mg facilement compatible avec les procédés courants d'AM tels que la fusion sélective par laser et la fusion par faisceau d'électrons, qui impliquent l'étalement et le nivellement de la poudre.

Applications de la poudre d'aluminium AlSi10Mg

Les principales applications de la poudre d'alliage AlSi10Mg sont les suivantes :

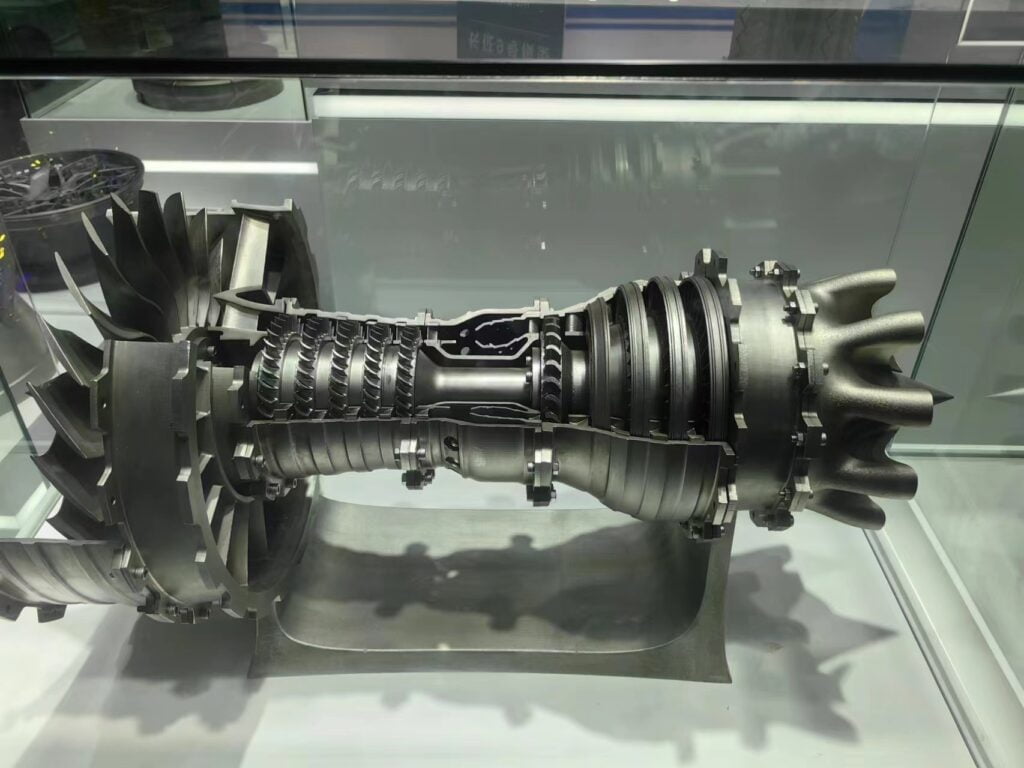

Aérospatiale : Supports, composants de cellule, pièces de moteur

Automobile : Pièces du châssis, composants de la timonerie, engrenages de la transmission

Industriel : Pièces de robotique, outillage, composants de machines

Médical : Implants orthopédiques, prothèses, instruments chirurgicaux

Consommateur : Boîtiers électroniques, articles de sport, accessoires automobiles

Grâce à sa légèreté et à sa résistance, cet alliage convient aux applications de mobilité sensibles au poids dans les secteurs de l'aérospatiale, de l'automobile et de la médecine. L'AlSi10Mg permet de produire par AM des pièces métalliques personnalisées très résistantes pour diverses applications industrielles.

Poudre d'AlSi10Mg pour la fabrication additive

AlSi10Mg est l'une des poudres d'alliage d'aluminium les plus populaires utilisées dans les processus d'AM par fusion sur lit de poudre tels que :

- Fusion sélective par laser (SLM)

- Frittage sélectif par laser (SLS)

- Frittage direct de métaux par laser (DMLS)

- Fusion par faisceau d'électrons (EBM)

Avantages de l'utilisation de la poudre AlSi10Mg dans l'AM :

- Pièces dont la résistance dépasse celle des composants en alliage moulé

- Densité quasi totale jusqu'à 99,8%

- Excellente finition de surface et précision géométrique

- Géométries complexes possibles grâce à l'AM

- Réduction des déchets par rapport aux méthodes soustractives

- Allègement par rapport aux pièces en titane ou en acier

- Propriétés mécaniques constantes et reproductibles

L'AlSi10Mg permet de réaliser des économies de poids substantielles par rapport aux matériaux traditionnels, tout en égalant ou en dépassant leurs performances. C'est pourquoi il est largement utilisé dans les secteurs de l'aviation, de l'espace, de l'automobile et de la médecine.

Toutefois, des facteurs tels que le contrôle de la porosité, l'anisotropie, les contraintes résiduelles et les exigences en matière de traitement thermique doivent être pris en compte lors de l'impression avec cet alliage.

Fournisseurs de poudre d'AlSi10Mg

Parmi les principaux fournisseurs mondiaux de poudre d'alliage d'aluminium AlSi10Mg, on peut citer

| Entreprise | Désignation du produit |

|---|---|

| Met3DP | AlSi10Mg |

| Arcam AB | AlSi10Mg |

| Charpentier | AlSi10Mg |

| EOS | AlSi10Mg |

| Additifs GE | AlSi10Mg |

| Technologie LPW | AlSi10Mg |

| Praxair | Al-43 |

| Sandvik | Osprey AlSi10Mg |

Ces fournisseurs de poudres ont une grande expérience de la production d'AlSi10Mg selon les normes rigoureuses exigées par l'AM. Ils fournissent également des données techniques, une caractérisation des matériaux et des directives sur les paramètres pour faciliter le traitement par AM.

Prix de la poudre AlSi10Mg

Le prix de la poudre d'AlSi10Mg adaptée à l'AM peut varier de $50/kg à $120/kg en fonction de la nature de la poudre :

- Niveaux de pureté

- Cohérence de la composition chimique

- Gamme et distribution des tailles de particules

- Morphologie des poudres (sphéricité et texture de la surface)

- Quantité de l'offre

- Région géographique

La poudre d'AlSi10Mg de haute qualité atomisée au gaz et destinée à des applications critiques coûte plus de $100/kg, tandis que la poudre moins chère avec des spécifications moins strictes peut coûter ~$60/kg en volume.

Liste de prix Met3DP AlSi10Mg :

| Poudre de métal | Taille | Quantité | Prix/Kg | Taille | Quantité | Prix/Kg |

| AlSi10Mg | 15-45μm | 1Kg | $70 | 15-53μm | 1Kg | $51 |

| AlSi10Mg | 15-45μm | 10Kg | $42 | 15-53μm | 10Kg | $33 |

| AlSi10Mg | 15-45μm | 100Kg | $34.6 | 15-53μm | 100Kg | $23.5 |

Demande de renseignements pour obtenir le meilleur prix de Met3DP !

AlSi10Mg par rapport à d'autres solutions pour l'AM

L'AlSi10Mg est en concurrence avec plusieurs alliages et matériaux légers alternatifs lors de la sélection de la poudre pour l'AM. Voici comment il se compare :

| Alliage | Pour | Cons |

|---|---|---|

| AlSi10Mg | Solidité, résistance à la corrosion, soudabilité | Température maximale plus basse |

| Ti6Al4V poudre | Haute résistance, biocompatibilité | Coûteux, haute densité |

| AlSi7Mg poudre | Plus grande ductilité | Résistance inférieure à celle de l'AlSi10Mg |

| poudre in625 | Haute résistance grâce au traitement thermique | Résistance limitée à la corrosion |

| Aluminium 6061 | Disponibilité généralisée | Résistance inférieure à celle de l'AlSi10Mg |

| Fibre de carbone | Très faible masse | Difficulté d'impression, anisotropie |

Pour la majorité des applications, l'AlSi10Mg offre la meilleure combinaison de performances mécaniques, de résistance à la corrosion, de soudabilité et de rentabilité. Sa résistance dépasse celle de l'aluminium 6061 tout en évitant les coûts élevés des alliages de titane.

Avantages et limites de l'AlSi10Mg pour l'AM

Avantages

- Résistance spécifique élevée dépassant celle de certains alliages de titane

- Presque 30% densité inférieure à celle de l'acier

- Avantage en termes de coûts par rapport aux alliages exotiques tels que le titane et l'inconel

- Meilleure résistance à la corrosion que le magnésium ou les composites à base de fibres de carbone

- ductilité améliorée par rapport aux alliages d'aluminium à très haute résistance

- Possibilité d'intégrer des éléments de raidissement et des treillis pour améliorer la rigidité

- Taux de construction plus rapide que les métaux réactifs tels que le titane

- Recyclage des poudres en plusieurs fois

Limites

- Température maximale d'utilisation inférieure à celle des aciers ou des alliages de titane

- Susceptibilité au gauchissement thermique et à la fissuration par rapport aux aciers

- Structures de soutien supplémentaires nécessaires pendant la construction

- Niveaux de porosité plus élevés qu'avec les aciers

- Traitements thermiques nécessaires pour obtenir des propriétés optimales

- Propriétés mécaniques plus anisotropes que les matériaux isotropes comme les aciers

- La rugosité de la surface nécessite souvent des opérations de finition

- Biocompatibilité limitée par rapport au titane

La compréhension de ces compromis permet une sélection appropriée pour des applications et des conditions de fonctionnement spécifiques.

Poudre AlSi10Mg - Questions fréquemment posées

Voici les réponses à quelques questions courantes sur la poudre d'AlSi10Mg pour l'AM :

Q : Quelle est la meilleure taille de particule pour l'AM avec la poudre AlSi10Mg ?

R : Une gamme de tailles de particules de 15 à 45 microns fonctionne bien dans la plupart des processus de fabrication assistée par ordinateur. Les poudres plus fines, inférieures à 10 microns, peuvent provoquer des problèmes de poussière, tandis que les particules plus grosses, supérieures à 60 microns, nuisent à la densité et à la finition de la surface.

Q : Quel est l'effet de la teneur en silicium sur les propriétés de l'AlSi10Mg ?

R : L'augmentation du silicium de ~9% à ~11% améliore la fluidité de la poudre. Elle améliore également la dureté et la stabilité thermique au détriment d'une certaine perte de ductilité et de résistance à la rupture.

Q : Pourquoi la pulvérisation de gaz est-elle la méthode préférée pour fabriquer la poudre AM AlSi10Mg ?

R : L'atomisation au gaz permet un contrôle précis de la morphologie sphérique et de la distribution étroite des particules nécessaires aux processus d'AM. Elle évite les problèmes de contamination liés à l'atomisation à l'eau.

Q : Comment les pièces en AlSi10Mg doivent-elles être traitées thermiquement après le traitement AM ?

R : Un traitement thermique typique consiste en une mise en solution à 530-550°C pendant 1 à 3 heures, suivie d'un pressage isostatique à chaud (HIP) et d'un vieillissement à 160-180°C pendant 6 à 8 heures pour obtenir une résistance optimale.

Q : L'AlSi10Mg est-il facilement soudable pour le post-traitement des pièces AM ?

R : Oui, l'AlSi10Mg peut être soudé en utilisant les alliages d'apport 5XXX. Une bonne soudabilité permet des assemblages et des modifications supplémentaires des pièces AM en AlSi10Mg.

Q : La poudre d'AlSi10Mg doit-elle être séchée avant d'être traitée par AM ?

R : Un pré-séchage à 80-100°C pendant 2-4 heures est recommandé pour éliminer l'humidité de surface qui peut causer des problèmes tels que la formation de billes et la porosité pendant les constructions AM.

Conclusion

La poudre d'alliage d'aluminium AlSi10Mg s'est imposée comme l'un des principaux matériaux pour la fabrication additive de pièces métalliques dans diverses industries. Ses propriétés, telles qu'un rapport poids/résistance élevé, une bonne résistance à la corrosion, une excellente fluidité et une facilité de post-traitement, font de l'AlSi10Mg un choix polyvalent pour la fabrication additive.

Alors que les processus d'AM continuent de mûrir, l'AlSi10Mg est prêt à fournir des composants plus légers et plus résistants avec des géométries optimisées pour conduire la prochaine génération d'innovation en matière de conception. Grâce au développement continu des alliages et à l'optimisation des paramètres, les capacités de ce matériau vont encore s'accroître.

Article connexe sur la poudre d'AlSi10Mg pour l'impression 3D :

Partager sur

MET3DP Technology Co. est un fournisseur de premier plan de solutions de fabrication additive dont le siège se trouve à Qingdao, en Chine. Notre société est spécialisée dans les équipements d'impression 3D et les poudres métalliques de haute performance pour les applications industrielles.

Articles connexes

Supports imprimés en 3D pour les capteurs radar automobiles : Précision et performance

Lire la suite "À propos de Met3DP

Mise à jour récente

Notre produit

CONTACTEZ-NOUS

Vous avez des questions ? Envoyez-nous un message dès maintenant ! Nous répondrons à votre demande avec toute une équipe dès réception de votre message.

Obtenir les informations de Metal3DP

Brochure du produit

Obtenir les derniers produits et la liste des prix

Poudres métalliques pour l'impression 3D et la fabrication additive

PRODUIT

cONTACT INFO

- Ville de Qingdao, Shandong, Chine

- [email protected]

- [email protected]

- +86 19116340731