Comment la technologie EBM révolutionne la fabrication aérospatiale

Table des matières

L'industrie aérospatiale prospère grâce à l'innovation. Chaque gramme en moins sur un avion se traduit par un meilleur rendement énergétique et une plus grande autonomie de vol. Chaque composant présentant un rapport résistance/poids supérieur repousse les limites du possible. La fusion par faisceau d'électrons (EBM), un processus révolutionnaire de fabrication additive qui transforme rapidement la façon dont nous concevons et fabriquons des pièces essentielles pour les avions, les fusées et les engins spatiaux.

EBM 101 : Construire le métal une couche à la fois

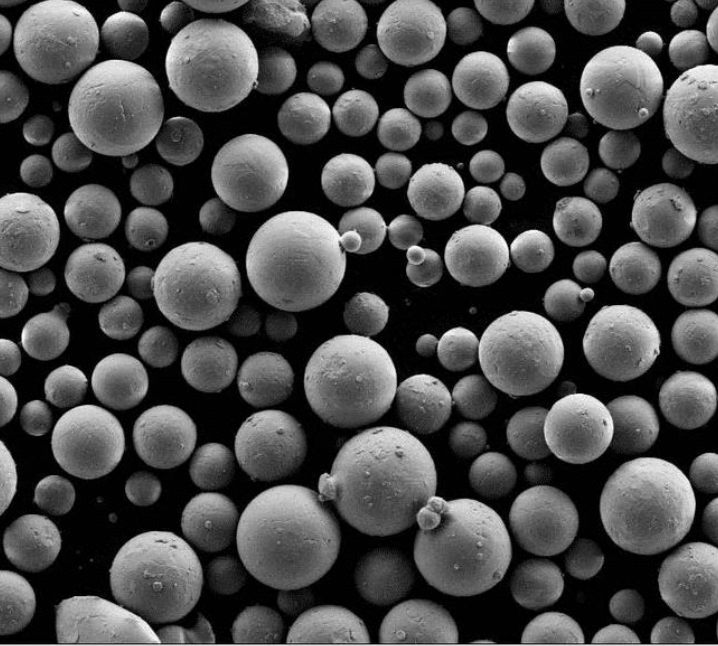

Imaginez une imprimante 3D, mais au lieu d'un filament en plastique, elle utilise un faisceau d'électrons très puissant pour faire fondre de la poudre de métal couche par couche, construisant méticuleusement un objet complexe en trois dimensions sur la base d'un fichier de conception numérique. C'est l'essence même de l'EBM. L'ensemble du processus se déroule dans une chambre à vide, garantissant un environnement propre et contrôlé qui minimise l'oxydation et les autres contaminants. Cette approche méticuleuse permet à EBM de produire des pièces de forme quasi nette d'une précision exceptionnelle, aux géométries complexes et aux propriétés mécaniques remarquables.

Voici un aperçu des principaux avantages qui rendent l'EBM si intéressant pour les applications aérospatiales :

- Allègement : EBM excelle dans la création de structures complexes et légères. Cela se traduit directement par des économies de carburant et une amélioration des performances de l'avion. C'est comme si l'on remplaçait des composants métalliques encombrants par de la dentelle finement ouvragée et très résistante, tout en conservant l'intégrité structurelle nécessaire pour s'envoler dans les airs.

- Liberté de conception : Les techniques de fabrication traditionnelles imposent souvent des limites à la complexité de la conception. L'EBM brise ces entraves. Avec l'EBM, les ingénieurs aérospatiaux peuvent laisser libre cours à leur créativité, en concevant des caractéristiques internes complexes et des structures en treillis qui étaient auparavant impossibles à fabriquer. Cela ouvre la voie à un tout nouveau domaine de possibilités pour l'optimisation des performances des pièces et la réduction du poids.

- Polyvalence des matériaux : L'EBM ne se limite pas à quelques métaux. Il peut traiter une large gamme de poudres métalliques, y compris des alliages haute performance comme les superalliages de nickel, les alliages de titane et l'Inconel. Ces matériaux offrent une solidité, une résistance à la chaleur et une résistance à la corrosion exceptionnelles, ce qui les rend idéaux pour les applications aérospatiales exigeantes.

- Réduction des déchets : La fabrication traditionnelle génère souvent une quantité importante de matériaux de rebut. L'EBM, en revanche, est un processus additif, ce qui signifie qu'il n'utilise que la poudre de métal nécessaire à la fabrication de la pièce. Cela minimise les déchets et contribue à une approche de fabrication plus durable.

Les éléments constitutifs de l'innovation aérospatiale

Maintenant que nous avons exploré les avantages de l'EBM, examinons les poudres métalliques spécifiques qui alimentent cette révolution aérospatiale.

| Poudre de métal | Composition | Propriétés | Applications dans l'aérospatiale |

|---|---|---|---|

| Ti-6Al-4V | Titane (Ti), Aluminium (Al), Vanadium (V) | Rapport résistance/poids élevé, excellente résistance à la corrosion, biocompatible | Composants de moteur, pièces de train d'atterrissage, composants de cellule |

| Inconel 625 | Nickel (Ni), Chrome (Cr), Molybdène (Mo), Fer (Fe) | Résistance exceptionnelle à haute température, bonne résistance à l'oxydation | Aubes de turbines, revêtements de chambres de combustion, conduits d'échappement |

| Acier maraging | Fer (Fe), Nickel (Ni), Molybdène (Mo), Titane (Ti), Aluminium (Al) | Haute résistance, bonne ductilité, excellente stabilité dimensionnelle | Composants de moteurs de fusées, composants de trains d'atterrissage, cuves à haute pression |

| Aluminium (AlSi10Mg) | Aluminium (Al), Silicium (Si), Magnésium (Mg) | Léger, bonne résistance à la corrosion, conductivité thermique élevée | Échangeurs de chaleur, composants structurels nécessitant une réduction de poids |

| Superalliage de nickel CM247LC | Nickel (Ni), Chrome (Cr), Cobalt (Co), Molybdène (Mo), Tantale (Ta) | Résistance supérieure au fluage à haute température, bonne résistance à l'oxydation | Aubes de turbines, chemises de combustion, composants de postcombustion |

| Cuivre (Cu) | Cuivre (Cu) | Excellente conductivité thermique et électrique, bonne usinabilité | Échangeurs de chaleur, barres omnibus pour systèmes électriques |

| Acier inoxydable 316L | Fer (Fe), Chrome (Cr), Nickel (Ni), Molybdène (Mo) | Bonne résistance à la corrosion, biocompatible | Composants de manipulation des fluides, implants médicaux utilisés dans les applications aérospatiales |

| René 41 | Nickel (Ni), chrome (Co), cobalt (Mo), titane (Ti), aluminium (Al) | Haute résistance aux températures élevées, bonne résistance à l'oxydation | Disques de turbine, aubes de compresseur, composants de postcombustion |

| Aluminure de titane (TiAl4Si3) | Titane (Ti), Aluminium (Al), Silicium (Si) | Faible densité, résistance à l'oxydation à haute température | Aubes de turbine, chemises de combustion pour véhicules hypersoniques |

| Inconel 718 | Nickel (Ni), Chrome (Cr), Fer (Fe), Niobium (Nb), Molybdène (Mo) | Haute résistance mécanique, bonne résistance à la fatigue, excellente usinabilité | Composants structurels, train d'atterrissage |

Fabrication de pièces de forme complexe à l'aide de EBM Technologie

La capacité de fabriquer des pièces complexes, proches de la forme nette, est un autre avantage important de l'EBM pour les applications aérospatiales. Les processus de fabrication traditionnels reposent souvent sur des techniques soustractives telles que l'usinage, qui consiste à retirer de la matière d'un bloc solide pour obtenir la forme souhaitée. Ce processus peut s'avérer long et coûteux, en particulier pour les géométries complexes.

L'EBM, en revanche, est un processus additif. Il construit la pièce couche par couche, directement à partir d'un fichier de conception numérique. Cela permet de créer des caractéristiques internes très complexes, des canaux et des structures en treillis qu'il serait pratiquement impossible (ou incroyablement coûteux) de réaliser avec les méthodes traditionnelles. Ces caractéristiques internes peuvent jouer un rôle crucial dans l'optimisation des performances de la pièce. Par exemple, des canaux de refroidissement complexes à l'intérieur d'une pale de turbine peuvent améliorer la dissipation de la chaleur et prolonger sa durée de vie.

Voici quelques exemples spécifiques de l'utilisation de l'EBM pour la fabrication de pièces de forme complexe dans l'aérospatiale :

- Buses de carburant : L'EBM est utilisé pour créer des buses de carburant avec des voies d'écoulement internes complexes qui optimisent l'atomisation du carburant et l'efficacité de la combustion, ce qui permet d'améliorer les performances du moteur.

- Échangeurs de chaleur légers : La capacité de créer des structures en treillis complexes avec l'EBM permet de développer des échangeurs de chaleur légers dotés de capacités de transfert de chaleur supérieures. Ceci est crucial pour gérer l'immense quantité de chaleur générée par les moteurs d'avion.

- Composants du train d'atterrissage : L'EBM est utilisé pour fabriquer des composants de trains d'atterrissage avec des structures internes complexes qui combinent une grande résistance et un poids réduit. Cela contribue à améliorer le rendement énergétique et les performances globales de l'avion.

La technologie EBM permet de réduire le poids des pièces

L'industrie aérospatiale s'efforce en permanence d'alléger les avions de chaque gramme possible. Même une légère réduction de poids peut se traduire par des économies de carburant significatives et une augmentation de l'autonomie. C'est là que l'EBM se distingue. Voici comment :

- Sélection des matériaux : Comme nous l'avons vu précédemment, l'EBM est compatible avec une large gamme de poudres métalliques, y compris des matériaux légers tels que le titane et les alliages d'aluminium. Ces matériaux offrent d'excellents rapports résistance/poids, ce qui permet aux ingénieurs de créer des pièces à la fois solides et légères.

- Structures en treillis : EBM excelle dans la fabrication de structures en treillis complexes. Ces réseaux internes d'entretoises et de poutres offrent une résistance exceptionnelle tout en minimisant le poids. Imaginez un pont : une structure solide traditionnelle serait incroyablement lourde, alors qu'un réseau de treillis permet d'atteindre le même niveau de soutien avec beaucoup moins de matériaux. L'EBM permet de créer des structures légères et très résistantes similaires dans les composants aérospatiaux.

Voici un exemple concret :

- Composant de train d'atterrissage fabriqué par EBM : Par rapport à son équivalent fabriqué de manière traditionnelle, un composant de train d'atterrissage fabriqué par EBM peut être jusqu'à 30% plus léger tout en conservant le même niveau de résistance et de fonctionnalité. Cela se traduit par une réduction significative du poids de l'ensemble de l'avion, ce qui permet d'améliorer le rendement énergétique et d'augmenter l'autonomie.

La technologie EBM peut raccourcir les cycles de fabrication

Le temps, c'est de l'argent, surtout dans le monde de l'aérospatiale qui évolue rapidement. Les processus de fabrication traditionnels peuvent être longs, impliquant de multiples étapes et de longs délais d'approvisionnement en pièces. L'EBM offre une solution potentielle pour rationaliser la production :

- Complexité réduite : L'EBM permet souvent de regrouper plusieurs pièces en un seul composant complexe. Cela permet d'éliminer les processus d'assemblage et de réduire le temps de fabrication global.

- Fabrication à la demande : L'EBM permet la production de pièces à la demande. Cela peut s'avérer particulièrement utile pour créer des prototypes ou des pièces de rechange qui ne sont pas toujours disponibles dans les circuits traditionnels.

Voici un exemple de la manière dont l'EBM peut raccourcir les cycles de fabrication :

- Fabrication d'un composant complexe de moteur de fusée : Traditionnellement, ce composant peut nécessiter l'usinage de plusieurs pièces, puis leur assemblage. Avec l'EBM, l'ensemble du composant peut être fabriqué en une seule unité, ce qui réduit considérablement le temps de production et la complexité.

La technologie EBM peut réduire les coûts de fabrication

Si l'investissement initial dans l'équipement EBM peut être plus élevé que les méthodes traditionnelles, plusieurs facteurs peuvent contribuer à réduire les coûts de fabrication globaux :

- Réduction des déchets matériels : L'EBM est un procédé additif, ce qui signifie qu'il n'utilise que la poudre de métal nécessaire à la fabrication de la pièce. Cela permet de minimiser les déchets et de réduire les coûts globaux des matériaux.

- Consolidation des pièces : Comme indiqué précédemment, EBM peut souvent regrouper plusieurs pièces en une seule. Il n'est donc plus nécessaire de recourir à des processus d'usinage et d'assemblage supplémentaires, ce qui permet de réduire les coûts de main-d'œuvre.

- Des délais de production plus courts : La possibilité de rationaliser la production grâce à l'EBM peut conduire à des délais plus courts et à une réduction potentielle des coûts de possession des stocks.

Voici un exemple de la manière dont l'EBM peut réduire les coûts de fabrication :

- Fabrication d'un échangeur de chaleur : Traditionnellement, un échangeur de chaleur peut nécessiter le brasage ou le soudage de plusieurs composants. Avec l'EBM, l'ensemble de l'échangeur de chaleur peut être fabriqué en une seule unité, ce qui élimine la nécessité de ces processus supplémentaires et les coûts de main-d'œuvre qui y sont associés.

Technologie EBM : Avantages et limites

Avantages :

- Liberté de conception : L'EBM permet de créer des géométries complexes et des caractéristiques internes impossibles à réaliser avec les méthodes traditionnelles. Cela ouvre la voie à une conception innovante des pièces et à l'optimisation des performances.

- Allègement : EBM excelle dans la fabrication de pièces légères présentant un rapport résistance/poids élevé, ce qui contribue à améliorer le rendement énergétique et les performances des aéronefs.

- Polyvalence des matériaux : EBM peut traiter une large gamme de poudres métalliques, y compris des alliages à haute performance qui sont idéaux pour les applications aérospatiales exigeantes.

- Réduction des déchets : L'EBM est un procédé additif qui minimise les déchets et favorise une approche de fabrication plus durable.

Limites :

- Investissement initial élevé : Le coût de l'équipement EBM peut être plus élevé que celui des méthodes de fabrication traditionnelles.

- Limited Build Volume : Les machines EBM actuelles ont des limites quant à la taille des pièces qu'elles peuvent produire. Elles risquent de ne pas convenir aux très grands composants aérospatiaux.

- Rugosité de la surface : Bien que l'EBM offre une bonne finition de surface, certaines applications peuvent nécessiter des techniques de post-traitement supplémentaires pour obtenir une surface plus lisse.

- Structures de soutien : L'EBM nécessite l'utilisation de structures de soutien pour construire des éléments en surplomb. Ces supports doivent être retirés après le processus de construction, ce qui peut augmenter le temps et la complexité.

FAQ

Q : Quels sont les défis liés à l'utilisation de la technologie EBM dans l'aérospatiale ?

R : Comme pour toute nouvelle technologie, il y a des défis à relever. Dans le domaine de l'aérospatiale, les principaux défis sont le coût élevé de l'investissement initial, les limites du volume de fabrication pour les très grandes pièces et la nécessité de recourir à des techniques de post-traitement pour obtenir les finitions de surface souhaitées.

Q : Comment la technologie EBM devrait-elle influer sur l'avenir de la fabrication aérospatiale ?

R : L'EBM a le potentiel de révolutionner la fabrication aérospatiale en permettant la production de pièces plus légères, plus complexes et plus performantes. Avec la maturation de la technologie et la baisse des coûts, on peut s'attendre à ce que l'EBM soit de plus en plus utilisé pour une plus large gamme d'applications aérospatiales.

Q : L’EBM est-il respectueux de l’environnement ?

R : Par rapport aux méthodes de fabrication traditionnelles qui génèrent une quantité importante de matériaux de rebut, l'EBM offre une approche plus durable. L'EBM est un procédé additif qui n'utilise que la poudre de métal nécessaire à la fabrication de la pièce, ce qui minimise les déchets.

Q : Quelles sont les considérations de sécurité à prendre en compte lors de l'utilisation de la technologie EBM ?

R : L'EBM implique de travailler avec des faisceaux d'électrons très puissants et des poudres métalliques. Des protocoles de sécurité appropriés doivent être suivis pour garantir la sécurité de l'opérateur. Il s'agit notamment d'utiliser un équipement de protection individuelle (EPI) approprié et d'adhérer aux directives de sécurité établies.

Q : Où puis-je en savoir plus sur la technologie EBM ?

R : Plusieurs ressources sont disponibles en ligne et dans les bibliothèques qui fournissent des informations détaillées sur la technologie EBM. En outre, les associations professionnelles et les instituts de recherche peuvent fournir des informations précieuses sur les dernières avancées et applications de la technologie EBM. EBM dans la fabrication aérospatiale.

Conclusion

La technologie EBM transforme rapidement l'industrie aérospatiale en permettant la création de composants plus légers, plus résistants et plus complexes. Grâce à sa capacité à produire des pièces complexes de forme quasi-nette, l'EBM repousse les limites de la conception et de la fabrication, ouvrant la voie à une nouvelle génération d'aéronefs à hautes performances. À mesure que la technologie EBM continue de mûrir et que les coûts deviennent plus compétitifs, on peut s'attendre à ce que son adoption s'étende à l'ensemble du secteur aérospatial, façonnant ainsi l'avenir de l'aviation.

Partager sur

MET3DP Technology Co. est un fournisseur de premier plan de solutions de fabrication additive dont le siège se trouve à Qingdao, en Chine. Notre société est spécialisée dans les équipements d'impression 3D et les poudres métalliques de haute performance pour les applications industrielles.

Articles connexes

Supports imprimés en 3D pour les capteurs radar automobiles : Précision et performance

Lire la suite "À propos de Met3DP

Mise à jour récente

Notre produit

CONTACTEZ-NOUS

Vous avez des questions ? Envoyez-nous un message dès maintenant ! Nous répondrons à votre demande avec toute une équipe dès réception de votre message.

Obtenir les informations de Metal3DP

Brochure du produit

Obtenir les derniers produits et la liste des prix

Poudres métalliques pour l'impression 3D et la fabrication additive

PRODUIT

cONTACT INFO

- Ville de Qingdao, Shandong, Chine

- [email protected]

- [email protected]

- +86 19116340731