Processus de fusion par faisceau d'électrons

Table des matières

Vue d'ensemble Fusion par faisceau d'électrons

La fusion par faisceau d'électrons (EBM) est un processus de fabrication additive qui utilise une source d'énergie par faisceau d'électrons pour fondre et fusionner sélectivement un matériau en poudre métallique couche par couche afin de créer des composants.

Certains détails clés sur la fusion par faisceau d’électrons comprennent :

- Utilise un pistolet à faisceau d'électrons sous vide pour faire fondre la poudre.

- Les constructions se produisent à des températures élevées, permettant une bonne liaison intercouche.

- Principalement utilisé pour les alliages Ti, Ni, Co et autres matériaux hautes performances.

- Fournit des pièces à densité presque totale avec des propriétés égales ou supérieures aux moyens traditionnels.

- Prend en charge des géométries complexes non réalisables par la fabrication conventionnelle.

- Couramment utilisé dans les industries aérospatiale, médicale et automobile.

- Également appelée fabrication additive par faisceau d’électrons (EBAM) ou fabrication de forme libre par faisceau d’électrons (EBF3).

Équipement de fusion par faisceau d'électrons

| Type | Description |

|---|---|

| Pistolet à faisceau d'électrons | Génère et concentre un faisceau à haute énergie pour faire fondre le matériau. Element clé. |

| Lit de poudre | Contient des couches de poudre ratissées par des lames ou des rouleaux. Construit sur une plate-forme mobile. |

| Chambre à vide | L'ensemble du système est sous vide pendant la construction. Critique pour la focalisation du faisceau. |

| Système de contrôle | Les tranches logicielles et contrôlent les paramètres de construction. Fournit une surveillance et un contrôle en cours de processus. |

| Système de gestion | Pour le chargement/déchargement de pièces et le recyclage de la poudre non utilisée. |

| Blindage | Un blindage en plomb est requis autour de la chambre en raison de la génération de rayons X. |

Matériaux utilisés dans Fusion par faisceau d'électrons

| Matériau | Propriétés principales | Applications typiques |

|---|---|---|

| Alliages de titane | Rapport résistance/poids élevé, biocompatibilité | Aérospatiale, implants médicaux |

| Alliages de nickel | Résistance à la corrosion, haute résistance | Turbines, composants de fusées |

| Alliages cobalt-chrome | Dureté, résistance à l'usure/corrosion | Implants médicaux, outillage |

| Acier inoxydable | Bonne durabilité, traitement plus facile | Outillage industriel, moules |

| Alliages d'aluminium | Faible poids | Aérospatiale, automobile |

| Métaux précieux | Très inerte chimiquement | Bijoux, médicaux |

EBM peut traiter des alliages hautes performances difficiles avec des processus laser en raison de l'intensité de la puissance.

Spécifications du processus EBM

| Paramètres | Gamme typique |

|---|---|

| Puissance du faisceau | 1-3 kW |

| Tension du faisceau | 30-150kV |

| Taille du bâtiment | 200 x 200 x 350 mm maximum |

| Hauteur de la couche | 50-200 μm |

| Vitesse de construction | 5-100 cm3/h |

| Taille du faisceau | 0,1-1 mm de diamètre |

| Niveau de vide | 5 x 10-4 mbar |

| Mise au point du faisceau | Taille du point de 0,1 à 0,5 mm |

Les systèmes EBM permettent d'ajuster des paramètres tels que la puissance du faisceau, la vitesse, la focalisation, etc. pour s'adapter à des matériaux spécifiques.

Fournisseurs de systèmes EBM

| Fournisseur | Détails clés | Fourchette de prix de départ |

|---|---|---|

| Fournisseur 1 | Pionnier de la technologie EBM. La plus grande base installée. | $1,2-$1,5 millions |

| Fournisseur 2 | Systèmes pour petites pièces. Vitesses de numérisation plus rapides. | $0,8-$1,2 millions |

| Fournisseur 3 | Systèmes de recherche. Contrôle des paramètres ouverts. | $0,5-$0,8 millions |

Les coûts du système varient en fonction du volume de construction, de la puissance du faisceau, des accessoires inclus et des capacités logicielles.

Comment choisir un fournisseur de système EBM

| Critères de sélection | Principales considérations | Description |

|---|---|---|

| Expertise des fournisseurs | Connaissance du secteur | Le fournisseur a-t-il fait ses preuves dans votre secteur d'activité ? L'expérience acquise avec des applications similaires permet de mieux comprendre vos besoins et les défis potentiels. |

| Portefeuille de systèmes EBM | Quelle gamme de systèmes EBM le fournisseur propose-t-il ? Recherchez un fournisseur dont le portefeuille répond à votre budget, à la complexité et aux fonctionnalités souhaitées. | |

| Capacités de personnalisation | Le fournisseur peut-il adapter le système EBM à vos besoins spécifiques ? Il peut s'agir d'adapter les entrées de données, les rapports ou d'intégrer le système à un logiciel existant. | |

| Capacités techniques | Caractéristiques du logiciel | Évaluez les caractéristiques offertes par le système EBM. Fournit-il les fonctionnalités dont vous avez besoin pour la simulation, l'optimisation et l'analyse ? Prenez en compte les caractéristiques telles que les bibliothèques de modèles, la planification de scénarios et les outils de visualisation. |

| Évolutivité | Le système EBM pourra-t-il répondre à vos besoins actuels et futurs ? Au fur et à mesure que votre entreprise se développe, le système EBM doit s'adapter à des modèles et des volumes de données plus complexes. | |

| Capacités d'intégration | Le système EBM peut-il s'intégrer de manière transparente à votre infrastructure logicielle existante ? L'intégration transparente garantit un flux de données fluide et élimine la nécessité d'une saisie manuelle des données. | |

| Mise en œuvre et soutien | Processus de mise en œuvre | Le fournisseur propose-t-il un processus de mise en œuvre bien défini ? Recherchez une feuille de route claire avec des calendriers, des étapes et des sessions de formation définis. |

| Support technique | Quel est le niveau d'assistance technique offert par le fournisseur ? Optez pour un fournisseur disposant d'un personnel d'assistance réactif et compétent, capable de relever efficacement vos défis techniques. | |

| Formation des utilisateurs | Le fournisseur propose-t-il une formation complète aux utilisateurs ? La formation permet à votre équipe d'exploiter efficacement le système EBM et d'en maximiser les avantages. | |

| Réputation et fiabilité des fournisseurs | Stabilité financière | Étudier la santé financière du fournisseur. Une entreprise stable est plus susceptible de fournir un soutien continu et de maintenir le système EBM à long terme. |

| Références clients | Demandez des références à des clients existants dans votre secteur d'activité. Parler à des clients satisfaits peut donner des indications précieuses sur les capacités du fournisseur et la qualité de ses services. | |

| Reconnaissance de l'industrie | Le fournisseur a-t-il été récompensé ou reconnu par l'industrie pour ses systèmes EBM ? La reconnaissance indique une solide réputation de qualité et d'innovation. | |

| Coût et valeur | Coûts des licences | Comparer les coûts de licence des différents systèmes EBM. Examinez le coût par rapport à la valeur du système et à son retour sur investissement (ROI) potentiel. |

| Coûts de mise en œuvre | Tenez compte des coûts de mise en œuvre, y compris la formation et toute adaptation nécessaire. | |

| Coûts du soutien permanent | Comprendre les coûts associés à l'assistance technique et à la maintenance. |

Comment optimiser le Processus d'EBM

| Facteur | Description | Impact sur la qualité des pièces | Stratégies d'optimisation |

|---|---|---|---|

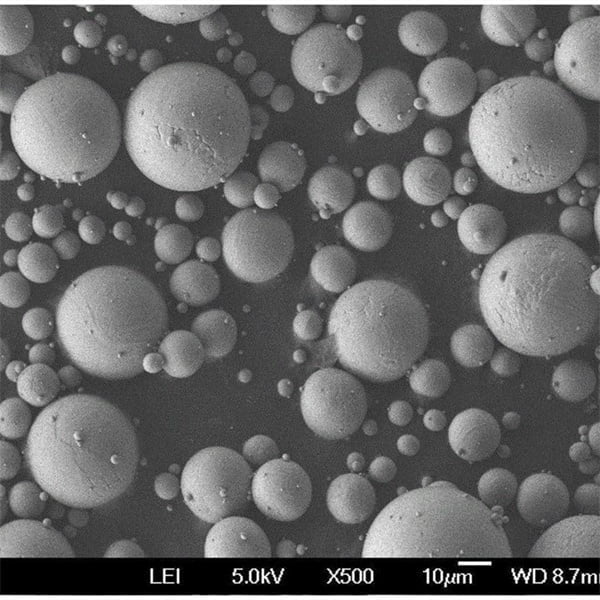

| Matériau de la poudre | Taille des particules, distribution, chimie | Influence directe sur le comportement de fusion, la densité et les propriétés mécaniques | Utiliser des poudres sphériques avec une distribution granulométrique serrée pour assurer un tassement et un écoulement réguliers. Sélectionner la chimie des poudres en fonction des propriétés souhaitées de la pièce finale (par exemple, la solidité, la résistance à la corrosion). Mettre en œuvre des procédures de préchauffage ou de séchage pour éliminer l'humidité et améliorer la fluidité. |

| Paramètres du faisceau | Puissance du faisceau, vitesse de balayage, taille du spot, modèle de balayage | Contrôle de la profondeur de fusion, des gradients thermiques et des contraintes résiduelles | Réglez avec précision la puissance du faisceau et la vitesse de balayage pour obtenir une fusion complète sans éclaboussures ni vaporisation excessives. Ajuster les schémas de balayage (espacement des hachures, rotation du balayage) pour minimiser la concentration de chaleur et le gauchissement. Utiliser les techniques de décalage des faisceaux pour compenser le rétrécissement pendant la fusion. |

| Environnement de construction | Pression du vide, température de la chambre | Maintient une atmosphère propre et contrôlée et réduit l'oxydation | Maintenir des niveaux de vide élevés (typiquement 10^-4 Pa) pour éviter la contamination par le gaz. Préchauffer la chambre à une température légèrement inférieure au point de fusion de la poudre pour améliorer la fluidité et réduire le choc thermique. |

| Structures de soutien | Design, matériaux | Assurer une bonne dissipation de la chaleur et éviter l'effondrement des pièces | Concevoir des structures de soutien minimales mais suffisantes pour minimiser l'utilisation de matériaux et le temps de post-traitement. Utiliser des structures en treillis ou des supports de rupture pour les géométries complexes. Explorer d'autres supports (par exemple, des supports solubles dans l'eau) pour simplifier le post-traitement. |

| Surveillance et contrôle des processus | Surveillance du bain de fusion, contrôle de l'épaisseur de la couche | Veiller à la qualité constante de la construction et identifier les défauts potentiels. | Mettre en œuvre des systèmes de surveillance en temps réel de la piscine de fusion (par exemple, pyrométrie, imagerie de la piscine de fusion) afin d'ajuster les paramètres du processus pour un comportement optimal de la fusion. Utiliser des systèmes de rétroaction en boucle fermée pour ajuster automatiquement l'épaisseur de la couche en fonction des données des capteurs. |

| Techniques de post-traitement | Pressage isostatique à chaud (HIP), usinage, finition de surface | Améliorer les propriétés mécaniques, la précision dimensionnelle et la qualité de la surface | Utiliser le HIP pour éliminer les vides internes et améliorer la densité des pièces. Mettre en œuvre des techniques d'usinage de détente pour minimiser les contraintes résiduelles et améliorer la durée de vie en fatigue. Utiliser les méthodes de finition de surface appropriées (par exemple, grenaillage, polissage) en fonction des caractéristiques de surface souhaitées. |

Comment concevoir des pièces pour EBM

| Fonctionnalité | Description | Avantages pour l'EBM | Considérations |

|---|---|---|---|

| Épaisseur de la paroi | L'épaisseur minimale d'un élément solide dans votre dessin. | Permet d'obtenir des détails complexes et des canaux internes. | Une épaisseur trop faible (< 0,3 mm) peut entraîner une mauvaise résolution et des fissures. Tenir compte de l'épaisseur minimale en fonction du matériau et des propriétés mécaniques souhaitées. |

| Angles de surplomb | L'angle auquel un élément s'avance sans support. | Permet de réaliser des géométries complexes. | Les angles supérieurs à 45° nécessitent généralement des structures de soutien, ce qui augmente le traitement ultérieur et peut réduire la résistance. Redéfinir les caractéristiques avec des pentes plus douces ou utiliser des structures en treillis pour soutenir les surplombs. |

| Caractéristiques internes | Canaux, cavités et sections creuses à l'intérieur de la pièce. | Allège le poids et crée de l'espace pour la circulation des fluides ou la dissipation de la chaleur. | Veiller à ce que l'épaisseur des parois des éléments internes soit suffisante pour éviter tout affaissement lors de l'impression. Concevoir les canaux avec des angles arrondis afin de minimiser les points de concentration des contraintes. Les grandes cavités internes peuvent nécessiter des trous de drainage stratégiquement placés pour l'élimination de l'excès de poudre. |

| Angles d'ébauche | L'angle de conicité sur les parois latérales verticales. | Facilite l'enlèvement de la poudre et réduit la rugosité de la surface. | Un tirage minimum de 5 à 10° est recommandé pour la plupart des métaux. Des tirants d'air plus importants peuvent être nécessaires pour les caractéristiques complexes ou les cavités profondes. |

| Structures de soutien | Structures temporaires générées par le logiciel pour maintenir les éléments en surplomb. | Permet des géométries complexes au-delà des angles de construction naturels. | Minimiser l'utilisation du support afin de réduire le temps de post-traitement et les problèmes potentiels liés à l'élimination des marques de support. Concevoir des éléments autoportants dans la mesure du possible. Lorsque des supports sont nécessaires, choisissez des types de supports détachables ou dissolvables pour faciliter le retrait. |

| Structures en treillis | Structures cellulaires ouvertes utilisées en interne pour réduire le poids ou personnaliser la rigidité. | Optimise le rapport poids/résistance et permet d'obtenir des propriétés mécaniques spécifiques. | Explorer différents types de treillis (par exemple, cubique, diamant) en fonction des caractéristiques de charge souhaitées. Veiller à ce que l'épaisseur de l'armature soit suffisante à l'intérieur du treillis pour maintenir l'intégrité de la structure. |

| Finition de la surface | La texture finale de la surface de la pièce imprimée. | Répond aux exigences esthétiques ou fonctionnelles souhaitées. | Les surfaces EBM imprimées peuvent être légèrement rugueuses. Pour obtenir des finitions plus lisses, il convient d'envisager des techniques de post-traitement telles que l'usinage ou le polissage. Concevoir des caractéristiques avec des surplombs minimaux afin de réduire la nécessité d'une finition de surface importante. |

| Sélection des matériaux | Le type de poudre métallique utilisé pour l'impression. | Exploite les propriétés uniques de différents métaux. | Les matériaux EBM les plus courants sont les alliages de titane, l'Inconel et le CoCr. Tenez compte de facteurs tels que la solidité, la résistance à la corrosion, la biocompatibilité et les propriétés thermiques lors de la sélection d'un matériau. |

| Gestion thermique | Stratégies visant à minimiser les distorsions liées à la chaleur pendant l'impression. | Maintient la précision dimensionnelle et réduit les contraintes résiduelles. | Utiliser les variations d'épaisseur des parois pour répartir uniformément la chaleur. Concevoir des voies de dissipation de la chaleur par le biais de canaux internes ou de structures en treillis. Explorer des stratégies d'impression telles que l'optimisation de la trajectoire de balayage pour minimiser la concentration de chaleur dans des zones spécifiques. |

Comment post-traiter les pièces EBM

| Étape | Description | Objectif | Techniques | Considérations |

|---|---|---|---|---|

| Dépolderisation | La première étape essentielle consiste à éliminer la poudre métallique non liée qui entoure la pièce construite. | Il garantit une manipulation sûre, prévient la contamination et permet une inspection correcte et une finition ultérieure. | Dépouillement mécanique : Diverses stations de dépoussiérage automatisées et manuelles utilisent des brosses, de l'air comprimé et des vibrations pour éliminer les poudres en vrac. Jet d'eau : Un jet d'eau à haute pression élimine soigneusement la poudre tout en minimisant la rugosité de la surface. | Choisissez la méthode de dépoussiérage en fonction de la géométrie de la pièce et des propriétés du matériau. Par exemple, les caractéristiques complexes peuvent nécessiter un nettoyage au jet d'eau pour un enlèvement plus doux. Veiller à une bonne ventilation et à un bon dépoussiérage pendant le dépoussiérage mécanique. |

| Retrait de la structure de soutien | Les pièces EBM nécessitent souvent des structures de support temporaires pendant l'impression pour éviter que les caractéristiques en surplomb ne s'effondrent. | Permet d'enlever les structures de soutien sans endommager la pièce finale. | L'électroérosion à fil (EDM) : Une méthode précise qui utilise des étincelles électriques pour couper les structures de soutien. Broyage : Le meulage manuel ou à commande numérique permet d'éliminer les structures de soutien plus importantes. Broyage chimique : Un bain chimique dissout les structures de soutien constituées de matériaux solubles. | L'électroérosion à fil offre une grande précision mais peut prendre beaucoup de temps pour les supports complexes. Le meulage est plus rapide mais nécessite des opérateurs qualifiés pour éviter d'endommager la pièce. Le fraisage chimique convient aux grandes séries de pièces similaires avec des supports solubles. |

| Réduction de la rugosité de surface | L'effet d'escalier inhérent à l'impression couche par couche dans l'EBM se traduit par une texture de surface rugueuse. | Améliore l'esthétique des pièces, les performances fonctionnelles et les propriétés tribologiques (usure et frottement). | Sablage et tambourinage abrasif : Les médias abrasifs lissent les surfaces par friction. Finition par vibration : Les pièces sont vibrées dans un lit de média pour une amélioration globale de la surface. Polissage : Le polissage mécanique ou électrochimique permet d'obtenir une finition miroir. | La technique choisie dépend de l'état de surface et de la géométrie souhaités. Le ponçage est efficace pour les surfaces planes, tandis que le culbutage donne de bons résultats pour les formes complexes. Le polissage permet d'obtenir la finition la plus lisse, mais peut modifier les dimensions. |

| Soulagement du stress | Le chauffage et le refroidissement rapides pendant l'EBM peuvent introduire des contraintes résiduelles dans la pièce. | Réduit le risque de déformation, de fissuration et améliore la stabilité dimensionnelle. | Recuit thermique : La pièce est chauffée à une température spécifique et maintenue pendant une durée contrôlée pour permettre aux tensions de se relâcher. | Les paramètres de recuit dépendent du matériau et de la géométrie de la pièce. Un recuit inadéquat peut avoir un effet négatif sur les propriétés mécaniques. Il est recommandé de consulter des experts en matériaux. |

| Inspection et contrôle de la qualité | L'étape finale permet de s'assurer que la pièce finie respecte les tolérances dimensionnelles, les exigences en matière d'état de surface et qu'elle est exempte de fissures ou de défauts. | Vérifie la conformité des pièces aux spécifications de conception et assure leur fonctionnalité. | Mesure dimensionnelle : Les machines à mesurer tridimensionnelles (MMT) mesurent les caractéristiques des pièces avec une grande précision. Mesure de la rugosité de surface : Les profilomètres quantifient la texture de la surface. Essais non destructifs (END) : Des techniques telles que la radiographie par rayons X et les essais ultrasoniques permettent de détecter les fissures et les défauts internes. | Le plan d'inspection doit être établi avant l'impression sur la base des éléments suivants |

Comment installer et intégrer EBM les pièces

| Étape | Tâche | Description | Considérations |

|---|---|---|---|

| 1 | Préparation | Avant de se lancer dans l'installation, il faut s'assurer que le processus d'intégration se déroule sans heurts. | Identifier les pièces de l'EBM : Définissez clairement les éléments de médecine factuelle que vous avez l'intention d'intégrer. S'agit-il d'outils d'aide à la décision clinique, de protocoles standardisés ou de matériel d'éducation des patients ? Compatibilité du système : Vérifiez la compatibilité entre les parties de l'EBM et votre système ou plateforme de dossier médical électronique (DME) existant. Des systèmes différents peuvent nécessiter des formats de fichiers ou des méthodes d'intégration spécifiques. Cartographie des données : Planifiez la façon dont les données des parties de l'EBM seront mises en correspondance avec les champs correspondants dans votre système de DSE. Cela permet d'assurer un flux d'informations continu et d'éviter la redondance des données. Analyse du flux de travail : Analysez vos flux de travail actuels afin d'identifier les points les plus appropriés pour l'intégration des pièces EBM. Cela permet de minimiser les perturbations et d'optimiser l'adoption par les utilisateurs. |

| 2 | Installation | Suivez les instructions spécifiques fournies par le fournisseur de pièces EBM. | Expertise technique : En fonction de la complexité des pièces EBM, vous pouvez avoir besoin de l'aide de votre équipe informatique ou du fournisseur de pièces EBM pour l'installation. Temps d'arrêt du système : Programmer l'installation en dehors des heures de pointe afin de minimiser la perturbation des activités cliniques en cours. Test : Effectuez des tests approfondis après l'installation pour vous assurer que les éléments de l'EBM fonctionnent correctement et s'intègrent de manière transparente à votre système de DSE. Testez différents scénarios afin d'identifier et de résoudre tout problème potentiel. |

| 3 | Configuration | Adaptez les éléments de l'EBM à vos besoins et flux de travail spécifiques. | Rôles et autorisations des utilisateurs : Définir les rôles des utilisateurs et attribuer les autorisations appropriées pour l'accès et l'utilisation des parties EBM de votre système. Options de personnalisation : Explorez les options de personnalisation offertes par les parties EBM. Il peut s'agir d'adapter les messages d'aide à la décision, les seuils d'alerte ou le contenu éducatif à votre population de patients et à votre pratique clinique. Rapports et analyses : Configurer les fonctions de reporting pour suivre l'utilisation et l'impact des pièces EBM. Ces données peuvent s'avérer précieuses pour évaluer l'efficacité et identifier les domaines à optimiser. |

| 4 | Formation et soutien | Donner à votre personnel les connaissances et les compétences nécessaires pour utiliser efficacement les pièces EBM. | Formation des utilisateurs : Élaborer du matériel de formation et organiser des sessions pour les cliniciens et le personnel afin de les familiariser avec les fonctionnalités, les avantages et les limites des parties EBM. Soutien continu : Établissez des canaux clairs pour une assistance continue de la part du fournisseur de la partie EBM ou de votre équipe informatique. Cela permet aux utilisateurs d'accéder facilement à l'assistance lorsqu'ils rencontrent des difficultés. |

| 5 | Suivi et évaluation | Évaluer en permanence l'efficacité des parties de l'EBM et identifier les possibilités d'amélioration. | Contrôle des performances : Suivre des paramètres clés tels que les taux d'utilisation des parties EBM, le respect des protocoles et les résultats pour les patients. Commentaires des utilisateurs : Recueillir les commentaires des cliniciens et du personnel sur leur expérience des parties EBM. Cela peut révéler des domaines à améliorer ou mettre en évidence des avantages inattendus. Analyse des données : Analyser régulièrement les données collectées au cours du suivi afin d'identifier les tendances et d'évaluer l'impact des parties EBM sur la pratique clinique et les soins aux patients. |

Utilisation et maintenance des imprimantes EBM

| Tâche | Description | Fréquence | Ressources |

|---|---|---|---|

| Chargement des supports | Assurez-vous que le bon type de support (étiquettes, rubans) est chargé conformément aux spécifications de l'imprimante. Alignez correctement le support dans le bac d'alimentation, en veillant à ce qu'il avance droit et que la tension soit appropriée. Ajuster les guides de support pour un ajustement optimal. | Avant chaque impression | Manuel de l'imprimante, Spécifications des supports |

| Gestion des rubans | Inspecter le ruban pour vérifier qu'il n'est pas usé. Remplacez-le s'il est froissé, effiloché ou proche de sa fin. S'assurer que le type de ruban (cire, résine, etc.) correspond au support et aux exigences d'impression. | Avant chaque travail d'impression ou lorsque la qualité d'impression se détériore | Spécifications du ruban, Manuel de l'imprimante |

| Soumission des travaux d'impression | Vérifier que les paramètres d'impression (résolution, quantité, taille du support, orientation) correspondent aux spécifications du document. Sélectionnez le pilote d'imprimante approprié sur l'ordinateur. Prévisualisez le travail d'impression pour vous assurer de sa précision avant de l'envoyer à l'imprimante. | Chaque travail d'impression | Logiciel d'impression, Logiciel de création de documents |

| Contrôle de l'état de l'impression | Observez les notifications de l'imprimante pour détecter les erreurs ou les avertissements (manque de support, problèmes de ruban, problèmes de tête d'impression). Vérifier régulièrement la qualité de la sortie de l'imprimante (stries, taches, mauvais alignement). | Pendant l'impression | Panneau d'affichage de l'imprimante, sortie imprimée |

| Nettoyage quotidien | Utilisez un chiffon non pelucheux pour essuyer les surfaces extérieures de l'imprimante. Nettoyez la tête d'impression à l'aide d'un coton-tige imbibé d'alcool isopropylique (consultez le manuel pour des instructions spécifiques). | Quotidiennement | Chiffon non pelucheux, alcool isopropylique (concentration recommandée dans le manuel), manuel de l'imprimante |

| Maintenance programmée | Suivre les recommandations du fabricant pour le nettoyage périodique du chemin d'impression (rouleaux, platine). Remplacer la tête d'impression usée ou d'autres composants si nécessaire, en suivant les instructions du manuel de l'imprimante. | Tous les 3 à 6 mois (ou selon les instructions du manuel) | Manuel de l'imprimante, pièces de rechange (consulter le manuel pour connaître la compatibilité) |

| Dépannage | Reportez-vous au guide de dépannage du manuel de l'imprimante pour les problèmes courants (bourrages papier, erreurs d'impression). Contactez le support technique d'EBM pour obtenir de l'aide en cas de problèmes complexes. | Comme requis | Manuel d'utilisation de l'imprimante, coordonnées de l'assistance technique d'EBM (numéro de téléphone, site web) |

Avantages et inconvénients de Fusion par faisceau d'électrons

| Fonctionnalité | Pour | Cons |

|---|---|---|

| Qualité des pièces | Haute densité : L'EBM crée des pièces d'une densité proche de la densité nette (>99,5%) grâce au puissant faisceau d'électrons qui fait fondre complètement la poudre de métal. Cela se traduit par des pièces solides et fonctionnelles dotées d'excellentes propriétés mécaniques comparables à celles des métaux corroyés. Géométries complexes : L'EBM excelle dans la production de caractéristiques complexes et de canaux internes grâce au contrôle précis du faisceau d'électrons. Contrairement à d'autres procédés de fabrication additive, il n'est pas nécessaire de prévoir des structures de soutien pour les caractéristiques en surplomb. | Finition de la surface : Le processus de fusion couche par couche de l'EBM donne un fini de surface légèrement plus rugueux que les techniques telles que la fusion sélective par laser (SLM). Cela peut nécessiter un post-traitement pour les applications exigeant une esthétique lisse. Précision : Bien que très précis, le diamètre du faisceau d'électrons de l'EBM est intrinsèquement plus grand que celui du faisceau laser utilisé dans le SLM. Cela peut conduire à des tolérances dimensionnelles légèrement moins précises que pour les pièces imprimées par SLM. |

| Compatibilité des matériaux | Large gamme de métaux : L'EBM présente une compatibilité exceptionnelle avec une grande variété de métaux réactifs et réfractaires, y compris les alliages de titane, l'Inconel et même certains métaux des terres rares. Il est donc idéal pour les applications où ces matériaux de haute performance sont essentiels. | Manipulation des poudres : Les métaux réactifs utilisés dans l'EBM sont très sensibles à l'oxydation et à la contamination. L'ensemble du processus EBM doit se dérouler dans un environnement sous vide pour éviter ces problèmes, ce qui ajoute à la complexité et au coût. |

| Vitesse et efficacité | Des temps de construction plus rapides : La densité d'énergie élevée du faisceau d'électrons permet une fusion plus rapide et des temps de fabrication plus courts que la méthode SLM, en particulier pour les pièces de grande taille. Réutilisation des matériaux : La poudre métallique non utilisée dans la chambre EBM peut être recyclée et réutilisée dans une large mesure, ce qui minimise les déchets et les coûts des matériaux. | Processus couche par couche : Malgré une fusion plus rapide, la nature inhérente de l'EBM, couche par couche, peut encore allonger les temps de construction par rapport aux méthodes additives qui déposent des couches entières en une seule fois. |

| Considérations opérationnelles | Environnement sous vide : La nécessité d'un environnement à vide poussé dans la chambre EBM ajoute de la complexité au système et nécessite une formation spécialisée pour les opérateurs. La sécurité : Les procédés EBM génèrent des rayons X en raison du faisceau d'électrons à haute énergie. Des protocoles et des équipements de sécurité appropriés sont essentiels pour protéger les opérateurs. | Coût : Les machines EBM et leur fonctionnement ont tendance à être plus coûteux que certaines autres technologies de fabrication additive. Cela peut constituer une barrière à l'entrée, en particulier pour les petites entreprises. |

FAQ

Q : Quels matériaux pouvez-vous traiter avec EBM ?

R : Jusqu’à présent, principalement des alliages de titane, de nickel, de cobalt et d’acier inoxydable. La recherche élargit les options de matériaux, notamment l’aluminium, les aciers à outils, l’or, le tantale, etc.

Q : Quelle est la principale différence entre l’EBM et la fusion sélective au laser (SLM) ?

R : EBM utilise une source d’énergie par faisceau d’électrons tandis que SLM utilise un laser. Les densités de puissance de faisceau plus élevées pouvant être obtenues avec l'EBM permettent le traitement d'un plus grand nombre de métaux réfractaires.

Q : Quelles industries utilisent l’impression EBM ?

R : L'aérospatiale est à ce jour le plus grand utilisateur de composants tels que les aubes de turbine. Mais les secteurs médical, automobile et industriel sont également de plus en plus utilisateurs d’EBM.

Q : EBM produit-il des pièces poreuses ou entièrement denses ?

R : EBM peut atteindre une densité supérieure à 99% avec des paramètres optimaux. Les constructions à haute température améliorent la liaison par diffusion entre les couches.

Q : Quelles tailles de pièces pouvez-vous créer avec EBM ?

R : La taille maximale est limitée par l'enveloppe de construction, généralement autour de 250 x 250 x 300 mm. Des systèmes plus grands sont en cours de développement ciblant des cubes de 500 mm.

Q : Quelle est la précision de l’EBM par rapport à l’usinage CNC ?

R : EBM peut atteindre des tolérances allant jusqu'à 0,1 à 0,3 mm lorsqu'il est bien calibré. Mais un usinage est nécessaire pour atteindre des tolérances plus serrées en dessous de 0,05 mm.

Q : Quels sont les principaux avantages de l’EBM ?

R : Liberté de conception, consolidation des pièces, prototypage rapide, alliages à haute résistance, réduction des déchets et délais de livraison courts par rapport à la fabrication traditionnelle.

Q : Quelles précautions de sécurité sont requises pour l’EBM ?

R : Les systèmes EBM génèrent des rayons X. Un blindage adéquat en plomb de la chambre de fabrication est donc essentiel. Seul un personnel qualifié doit opérer.

Partager sur

MET3DP Technology Co. est un fournisseur de premier plan de solutions de fabrication additive dont le siège se trouve à Qingdao, en Chine. Notre société est spécialisée dans les équipements d'impression 3D et les poudres métalliques de haute performance pour les applications industrielles.

Articles connexes

Supports imprimés en 3D pour les capteurs radar automobiles : Précision et performance

Lire la suite "À propos de Met3DP

Mise à jour récente

Notre produit

CONTACTEZ-NOUS

Vous avez des questions ? Envoyez-nous un message dès maintenant ! Nous répondrons à votre demande avec toute une équipe dès réception de votre message.

Obtenir les informations de Metal3DP

Brochure du produit

Obtenir les derniers produits et la liste des prix

Poudres métalliques pour l'impression 3D et la fabrication additive

PRODUIT

cONTACT INFO

- Ville de Qingdao, Shandong, Chine

- [email protected]

- [email protected]

- +86 19116340731