Poudre d'Inconel 718 : Composition, caractéristiques, applications et qualités

Table des matières

Poudre d'inconel 718 est une poudre d'alliage à base de nickel et de chrome utilisée principalement dans les processus de fabrication additive et de fusion sur lit de poudre métallique. Cette poudre à haute résistance possède d'excellentes propriétés de résistance à la corrosion et à la chaleur qui conviennent aux applications aérospatiales, pétrolières et gazières, ainsi qu'aux applications industrielles.

Aperçu de la poudre d'Inconel 718

La poudre d'inconel 718 est un alliage de nickel-chrome durcissable par précipitation, également connu sous le nom de NIMONIC PE16 ou NiCr19Fe19Nb5Mo3. Il offre une combinaison unique de propriétés telles qu'une résistance élevée à la rupture, à la traction et au fluage, une résistance à la corrosion et à l'oxydation, ainsi qu'une trempabilité.

Ce guide fournit une vue d'ensemble détaillée de la poudre d'Inconel 718, couvrant sa composition et ses propriétés, les formes et tailles de produits disponibles, les applications, les qualités répondant à diverses spécifications, les principaux fournisseurs mondiaux et les prix habituels. Une analyse comparative est présentée dans des tableaux faciles à utiliser, soulignant les avantages et les limites de cette poudre de superalliage polyvalente.

Principaux détails de la poudre d'Inconel 718 :

- Système d'alliage : Nickel-chrome

- Surnom : Superalloy 718

- Densité : 8,19 g/cm3

- Point de fusion : 1260-1335°C

- Caractéristiques principales : Résistance, dureté, soudabilité et usinabilité élevées

- Applications courantes : Composants aérospatiaux tels que les pales de turbines, les buses disciplinées, les boîtiers et les joints où la résistance à la chaleur et à la corrosion est essentielle.

Composition et propriétés de la poudre d'Inconel 718

La composition et la microstructure de la poudre d'Inconel 718 se traduisent par une combinaison unique de propriétés qui la rendent adaptée aux applications à haute température.

Composition typique (poids %) de la poudre d'Inconel 718

| Élément | Min | Max |

|---|---|---|

| Nickel (Ni) | 50.00 | 55.00 |

| Chrome (Cr) | 17.00 | 21.00 |

| Fer (Fe) | Équilibre | 21.00 |

| Niobium (Nb) | 4.75 | 5.50 |

| Molybdène (Mo) | 2.80 | 3.30 |

| Titane (Ti) | 0.65 | 1.15 |

| Aluminium (Al) | 0.20 | 0.80 |

| Cobalt (Co) | 1.00 | |

| Cuivre (Cu) | 0.30 |

Propriétés clés de la poudre d'Inconel 718

| Propriété | Valeur |

|---|---|

| Densité | 8,19 g/cm3 |

| Plage de fusion | 1260-1335°C |

| Taille moyenne des particules | 15-45 microns |

| Teneur en oxygène | <0,1% |

| Teneur en azote | <0,1% |

| Conductivité thermique | 11,4 W/m-K |

| Résistivité électrique | 1,41 microohm-cm |

| Module de Young | 205 GPa |

| Rapport de Poisson | 0.294 |

| Chaleur spécifique | 435 J/kg-K |

| Coefficient de dilatation thermique | 12,8 μm/m-°C |

| Résistance à la traction | 1275 MPa (min) |

Principales caractéristiques et avantages de la poudre d'Inconel 718 :

- Conserve sa résistance et sa dureté à des températures de fonctionnement élevées

- Excellente résistance à l'oxydation et à la corrosion

- Offre de bonnes caractéristiques de soudage et d'usinage

- Le traitement thermique de durcissement par précipitation permet d'obtenir une résistance élevée au fluage et à la rupture.

- Sa teneur élevée en aluminium et en titane entraîne la formation de précipités de Ni3(Al, Ti) appelés gamma prime, ce qui lui confère des propriétés mécaniques exceptionnelles, même à plus de 650°C.

Par conséquent, l'Inconel 718 est un candidat intéressant pour les technologies de fabrication additive telles que le frittage laser direct de métaux (DMLS) afin de créer des composants solides et légers pour les moteurs d'avion, les turbines de production d'énergie et les équipements de traitement utilisés dans des environnements difficiles.

Applications et utilisations de Poudre d'Inconel

La combinaison unique de résistance, de ténacité à la rupture et de résistance à la corrosion à des températures élevées permet à l'Inconel 718 de convenir à une variété d'applications critiques dans toutes les industries.

Applications et utilisations typiques de la poudre d'Inconel 718

| L'industrie | Composants |

|---|---|

| Aérospatiale | Pièces de moteur comme les aubes, les carters, les fixations où la résistance à la fatigue est critique |

| Pétrole et gaz | Équipements de tête de puits, outils de fond de puits pour les environnements acides |

| Production d'électricité | Échangeurs de chaleur pour la gazéification du charbon, équipement de traitement thermique |

| Automobile | Rotors de turbocompresseurs, refroidisseurs de recirculation des gaz d'échappement |

| Travail des métaux | Filières d'extrusion pour les métaux réactifs tels que le titane, inserts en acier à outils pour le travail à chaud |

| Fabrication additive | Fusion laser sur lit de poudre de pièces métalliques fonctionnelles entièrement denses à géométrie complexe |

L'application la plus courante est celle des moteurs d'avion pour la fabrication de pièces rotatives critiques telles que les disques et les attaches, ainsi que les boîtiers et les joints qui doivent résister à un fonctionnement soutenu pendant de longues durées à des températures avoisinant les 700°C.

Plus de 50% du marché des alliages corroyés sont destinés aux composants de moteurs à réaction, ce qui souligne l'importance de l'Inconel 718 dans l'aérospatiale. La fabrication additive permet désormais d'obtenir des géométries optimisées plus légères, impossibles à réaliser avec le moulage ou le forgeage.

Grades et spécifications de la poudre d'Inconel 718

La poudre d'Inconel 718 destinée aux procédés AM doit répondre à diverses normes internationales et régionales en matière de chimie et de distribution de la taille des particules. Les qualités les plus courantes sont énumérées ci-dessous :

Grades et spécifications standard de la poudre d'Inconel 718

| Grade | Spécifications |

|---|---|

| Inconel 718 | AMS 5662, AMS 5664, AMS 5832 |

| Inconel 718 | UNS N07718 |

| Inconel 718 | W.Nr. 2.4668 |

| Inconel 718 | DIN NiCr19Fe19NbMo3 |

Ces spécifications imposent un contrôle strict de la composition chimique et des niveaux d'impuretés. Des alliages personnalisés pour des applications spécifiques sont également possibles grâce à des ajustements mineurs de la teneur en Nb, Ti, Al.

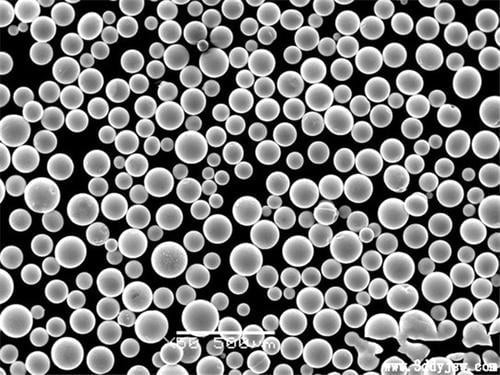

Tous les lots sont soumis à des tests de qualité rigoureux pour vérifier la chimie, la distribution de la taille des particules, les caractéristiques d'écoulement, etc. avant leur mise sur le marché. Les méthodes d'inspection courantes comprennent la microscopie optique, le microscope électronique à balayage, la spectroscopie à rayons X à dispersion d'énergie, etc.

Poudres métalliques apparentées pour l'impression 3D :

Distribution de la taille des particules de la poudre d'Inconel 718

Pour obtenir une densité élevée et une intégrité mécanique des pièces imprimées en 3D avec de l'Inconel 718, la distribution granulométrique de la poudre (PSD) doit respecter certains seuils.

Exigences typiques en matière de distribution de la taille des particules de la poudre d'Inconel 718 pour le procédé DMLS

| Taille des particules (μm) | Distribution (%) |

|---|---|

| 15 à 45 ans | ≥ 90% |

| <15 | ≤ 10% |

| 45 à 105 | ≤ 10% |

| >105 | ≤ 1% |

Une atomisation plus fine permet un meilleur écoulement et un meilleur conditionnement, mais réduit la productivité. La taille moyenne est généralement maintenue entre 15 et 45 microns pour des résultats d'impression optimaux. En ajustant la dynamique du flux de gaz, le fabricant de poudre peut personnaliser les distributions en déplaçant le pic dans cette fourchette.

Fournisseurs mondiaux de poudre d'Inconel 718

Parmi les principaux fournisseurs établis qui fabriquent de la poudre d'Inconel 718 pour la fabrication additive à l'échelle mondiale, on peut citer

Principaux fournisseurs et fabricants de poudre d'Inconel 718

| Entreprise | Pays |

|---|---|

| Sandvik Osprey | Royaume-Uni |

| Additif pour charpentier | États-Unis |

| Praxair | États-Unis |

| AP&C | Canada |

| Erasteel | France |

| Aubert & Duval | France |

| Solutions SLM | Allemagne |

Ces appareils utilisent la technique d'atomisation par gaz inerte sous atmosphère protectrice pour produire une poudre fine d'Inconel 718 adaptée au processus d'impression laser. Le matériau de haute pureté en un seul lot, optimisé pour la fluidité, la densité apparente et les performances reproductibles, permet d'obtenir des pièces métalliques de haute qualité.

Outre ces grandes entreprises, plusieurs acteurs régionaux plus petits proposent également de la poudre d'Inconel 718 sur mesure. Toutefois, la certification de la qualité et les essais visant à valider la chimie et la propreté peuvent ne pas être aussi solides.

Tendances des prix de la poudre d'Inconel 718

Le prix de la poudre d'Inconel 718 dépend de la quantité, de la qualité, de la distribution de la taille des particules, des marges des fournisseurs et de facteurs géographiques. Voici quelques fourchettes de prix typiques :

Fourchettes de prix indicatives de la poudre d'Inconel 718

| Quantité | Prix par kg (USD) |

|---|---|

| 1 kg | 800 - 1000 |

| 10 kg | 500 - 800 |

| 100 kg | 250 - 500 |

Les économies d'échelle permettent aux commandes en gros d'être moins chères sur la base d'un prix par kg. Les petites quantités de R&D inférieures à 5 kg peuvent avoir un prix plus élevé.

Dans le cadre d'une quantité fixe, la poudre qui répond à des spécifications plus strictes en matière d'impuretés et de distribution granulométrique autorisées par les normes aérospatiales est plus chère. Par exemple, la poudre d'Inconel 718 certifiée AS9100 avec traçabilité des lots est 25-30% plus chère. Les coûts de localisation et d'expédition ont également un impact sur le prix final.

Analyse comparative de la poudre d'Inconel 718

Analyse comparative des propriétés des poudres de superalliage concurrentes

| Propriétés | Inconel 718 | Inconel 625 | Hastelloy X | Waspaloy |

|---|---|---|---|---|

| Densité (g/cm3) | 8.19 | 8.44 | 8.22 | 8.22 |

| Point de fusion (°C) | 1260-1335 | 1350 | 1260-1350 | 1315 |

| Résistance à la traction (MPa) | 1275 | 860 | 550 | 1110 |

| Limite d'élasticité (décalage de 0,2%) | 1103 | 450 | 240 | 965 |

| Élongation (%) | 19 | 35+ | N/A | 15 |

| Module de Young (GPa) | 205 | 207 | 196 | 186 |

| Résistivité électrique (μΩ-cm) | 1.41 | 1.41 | 1.16 | 1.73 |

| Conductivité thermique (W/m-K) | 11.4 | 9.8 | 11.4 | 18.4 |

| Coefficient de dilatation thermique (μm/m-°C ) | 12.8 | 12.8 | 12.4 | 13 |

Analyse comparative des coûts

| Paramètres | Inconel 718 | Inconel 625 | Hastelloy X | Waspaloy |

|---|---|---|---|---|

| Coût relatif des matériaux | Haut | Moyen | Haut | Moyen |

| Fabrication | Moyen | Haut | Moyen | Faible |

| Rapport coût-efficacité | Faible | Haut | Faible | Moyen |

Comparaison des avantages et des inconvénients

| Inconel 718 | |

|---|---|

| Pour | - Conserve sa résistance à des températures de fonctionnement élevées - Excellente résistance à l'oxydation et à la corrosion -La trempe par précipitation améliore la résistance -Bonne soudabilité et usinabilité -Résistance supérieure à celle de l'Inconel 625 -Largement utilisé dans les moteurs aérospatiaux |

| Cons | - Densité élevée par rapport aux alliages de titane -Difficile à usiner à l'état durci -Relativement cher -Conductivité thermique inférieure à celle du waspaloy |

L'Inconel 718 offre un équilibre optimal entre la résistance aux hautes températures, la dureté, la résistance à la corrosion et le coût pour les pièces critiques fonctionnant à 500-700°C dans des applications critiques dans des environnements extrêmes.

FAQ

Q : Qu'est-ce que le superalliage de nickel Inconel 718 ?

R : La poudre de superalliage de nickel Inconel 718 (UNS N07718) est un alliage durcissable par précipitation conçu pour des environnements extrêmes à des températures allant jusqu'à 700°C, exigeant des propriétés élevées de rendement, de traction et de rupture par fluage combinées à une résistance à l'oxydation et à la corrosion.

Q : Quelles sont les industries qui utilisent la poudre d'Inconel 718 ?

R : Les principales industries qui utilisent la poudre d'Inconel 718 pour la fabrication additive comprennent l'aérospatiale pour les composants de moteurs, les outils de forage de puits de pétrole et de gaz, les pièces de turbocompresseurs automobiles, les matrices d'extrusion de métaux, les réacteurs nucléaires et les équipements de traitement chimique.

Q : Quelle est la taille des particules utilisées dans les procédés AM ?

R : Pour les techniques de fusion sur lit de poudre comme le DMLS, la taille des particules entre 15 et 45 microns est optimale, la distribution la plus courante étant <10% en dessous de 15 microns et <1% au-dessus de 105 microns.

Q : Quelles sont les alternatives à la poudre d'Inconel 718 ?

R : Les poudres d'Inconel 625, d'Hastelloy X et de Waspaloy sont des alternatives qui offrent un meilleur rapport coût-efficacité, mais qui compromettent la résistance et la dureté à des températures de fonctionnement supérieures à 600 °C, ce qui les rend inadaptées aux applications aérospatiales.

Q : À quelles normes l'Inconel 718 est-il conforme ?

R : Les qualités courantes répondant aux spécifications internationales sont AMS 5662, AMS 5664, AMS 5832, UNS N07718, DIN 2.4668 pour la chimie et la distribution de la taille des particules.

Q : La poudre d'Inconel 718 est-elle réutilisable ?

R : Oui, la poudre inutilisée d'Inconel 718 peut être réutilisée après être passée par un système de recyclage de la poudre pour séparer les particules avec des satellites et vérifier la chimie. Des économies de l'ordre de 20 à 30% peuvent être réalisées en utilisant de la poudre recyclée.

en savoir plus sur les procédés d'impression 3D

Frequently Asked Questions (Supplemental)

1) What powder attributes most influence LPBF quality with Inconel 718 Powder?

- Highly spherical morphology (low satellites), PSD 15–45 μm, narrow tails, low oxygen/nitrogen (typically O ≤0.10 wt%, N ≤0.03 wt%), consistent apparent/tap density, and Hall flow ≤20–25 s/50 g. These drive stable recoating, uniform packing, and low porosity.

2) Which post-processing route is typical to achieve aerospace-grade properties?

- Stress relief → HIP (e.g., 1180–1220°C/100–170 MPa/2–4 h) → solution anneal (~980–1065°C) → double aging (e.g., 720°C 8 h + furnace cool to 620°C 8 h) → machining/finishing → NDE (CT, FPI, UT). This maximizes γ′/γ′′ precipitation and closes internal pores.

3) How should powder reuse be managed for Inconel 718 in production?

- Implement reuse envelopes with per-cycle checks on O/N, PSD, flow, and density; blend 20–50% virgin powder; cap cycles at 8–12 depending on monitoring results; maintain inert handling and closed-loop sieving to limit oxygen pickup per ISO/ASTM 52907.

4) Can Binder Jetting match LPBF properties for Inconel 718?

- With optimized debind/sinter, carbon control, and HIP, BJT parts can reach >99.5% relative density and tensile strengths in the 1,100–1,250 MPa range. Surface finish and feature resolution are generally inferior to LPBF, but throughput and cost per part can be better.

5) What are key print strategy tips to reduce cracking and distortion?

- Use elevated bed preheat (120–180°C), balanced volumetric energy density, contour passes on perimeters, island scans with rotated hatch, and tailored parameters on overhangs. Control chamber oxygen/humidity and ensure uniform heat dissipation with robust supports.

2025 Industry Trends for Inconel 718 Powder

- Multi-laser LPBF optimization: 6–12 laser platforms with coordinated overlaps deliver 20–35% throughput gains while holding density and microstructure.

- Cost stabilization: Additional atomization capacity in EU/APAC and improved yield management moderate Inconel 718 Powder prices despite energy volatility.

- Extended reuse programs: Standardized powder stewardship extends reuse to 8–12 cycles without property drift, supported by inline O/N and PSD monitoring.

- Qualification acceleration: Wider use of ISO/ASTM 52920/52930 digital traceability and process maps shortens aerospace/energy approvals.

- Surface integrity focus: Shot peen/laser peen plus micro-machining post-HIP significantly improves HCF/LCF performance for rotating hardware.

2025 Snapshot: Market, Process, and Performance Indicators

| Métrique | 2023 Baseline | 2025 Status (est.) | Notes/Source |

|---|---|---|---|

| Inconel 718 AM powder price (gas-atomized, 15–45 μm) | $275–485/kg | $250–450/kg | Industry quotes; added atomization capacity |

| LPBF relative density (as-built → HIP) | 99.3% → 99.9% | 99.4% → 99.95% | Parameter/HIP refinements |

| Multi-laser productivity vs single-laser | +15–25% | +20–35% | Coordinated scan vector orchestration |

| Qualified powder reuse cycles | 4–8 | 8-12 | With O/N, PSD, flow controls (ISO/ASTM 52907) |

| Post-HIP UTS (solution + double aging) | 1,100–1,250 MPa | 1,150–1,300 MPa | Heat treatment and contour strategies |

References and guidance:

- ISO/ASTM 52907:2023 (Feedstock characterization)

- ISO/ASTM 52920 & 52930 (Process qualification and quality)

- AMS 5662/5663 (718 wrought benchmarks) via SAE

- NIST AM Bench datasets for nickel superalloys (nist.gov/ambench)

- FAA/EASA advisories and MMPDS for allowables (where applicable)

Latest Research Cases

Case Study 1: Coordinated Multi-Laser LPBF of Inconel 718 Combustor Cases (2025)

Background: An aerospace Tier‑1 needed higher throughput without sacrificing fatigue or dimensional stability.

Solution: Implemented multi-laser overlap management with synchronized scan vectors, 150–170°C bed preheat, adaptive contour remelts, and strict powder stewardship (30% virgin refresh, O/N and PSD gates). Post-process: HIP + solution + double aging; full CT-based NDE.

Results: Build rate +28–33%; post-HIP density 99.93–99.96%; UTS 1,200–1,270 MPa, elongation 18–22%; HCF life +10–15% after shot peen; scrap rate reduced from 7.2% to 4.1%.

Case Study 2: Binder Jetting Inconel 718 Valves with Carbon Control (2024)

Background: An energy OEM observed distortion and variable density in thick-section BJT 718 valves.

Solution: Introduced debind ramp with tighter carbon control and isothermal sinter holds to reduce differential shrinkage; followed by HIP and standard 718 aging.

Results: Relative density 99.5–99.8%; dimensional deviation ≤±0.25%; tensile 1,120–1,230 MPa; corrosion and oxidation performance at 700°C matched LPBF baselines under identical HT. First-pass yield +14%.

Avis d'experts

- Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

- Viewpoint: “Powder-state control—PSD, flow, and O/N—remains the strongest predictor of porosity and mechanical consistency for Inconel 718 Powder across reuse cycles.”

- Prof. David E. Laughlin, Professor Emeritus of Materials Science, Carnegie Mellon University

- Viewpoint: “Precisely balancing γ′′ and γ′ through solution and two-step aging is essential; even minor chemistry or thermal history shifts can degrade creep resistance.”

- Dr. Amy J. Elliott, Group Leader for Additive Manufacturing, Oak Ridge National Laboratory

- Viewpoint: “Integrating calibrated process maps with in‑situ monitoring accelerates qualification for safety‑critical 718 components without eroding safety margins.”

Practical Tools/Resources

- ISO/ASTM 52907: Metal powder feedstock characterization (iso.org; astm.org)

- ISO/ASTM 52920/52930: AM process qualification and quality requirements (iso.org)

- AMS 5662/5663: Reference properties for Inconel 718 (sae.org)

- ASTM E8/E21/B213/B214: Mechanical and powder testing standards (astm.org)

- NIST AM Bench: Public datasets for nickel superalloys (nist.gov/ambench)

- MMPDS: Metallic materials properties for aerospace design allowables (mmpds.org)

- OSHA/NFPA 484: Combustible metal powder safety (osha.gov; nfpa.org)

- Granta MI: Materials data management and traceability (ansys.com)

Last updated: 2025-10-13

Changelog: Added 5 supplemental FAQs; introduced 2025 trends with data table; provided two recent case studies; cited expert viewpoints; listed practical tools/resources with relevant standards; integrated Inconel 718 Powder keyword variations

Next review date & triggers: 2026-04-15 or earlier if major powder price shifts (>15%), new ISO/ASTM/AMS standards for AM 718 publish, or significant OEM qualification announcements occur

Partager sur

MET3DP Technology Co. est un fournisseur de premier plan de solutions de fabrication additive dont le siège se trouve à Qingdao, en Chine. Notre société est spécialisée dans les équipements d'impression 3D et les poudres métalliques de haute performance pour les applications industrielles.

Articles connexes

Metal 3D Printed Subframe Connection Mounts and Blocks for EV and Motorsport Chassis

Lire la suite "

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Lire la suite "À propos de Met3DP

Mise à jour récente

Notre produit

CONTACTEZ-NOUS

Vous avez des questions ? Envoyez-nous un message dès maintenant ! Nous répondrons à votre demande avec toute une équipe dès réception de votre message.

Obtenir les informations de Metal3DP

Brochure du produit

Obtenir les derniers produits et la liste des prix