Moulage par injection de métal (MIM)

Table des matières

Moulage par injection de métal (MIM) est un procédé de fabrication révolutionnaire qui allie la souplesse de conception du moulage par injection de plastique à la résistance et à l'intégrité du métal. Cette technique a ouvert de nouvelles possibilités dans divers secteurs, facilitant la production de pièces métalliques complexes avec précision et efficacité. Plongeons dans les subtilités du MIM, en explorant ses avantages, ses applications, les poudres métalliques spécifiques utilisées, et bien d'autres choses encore.

Aperçu du moulage par injection de métal (MIM)

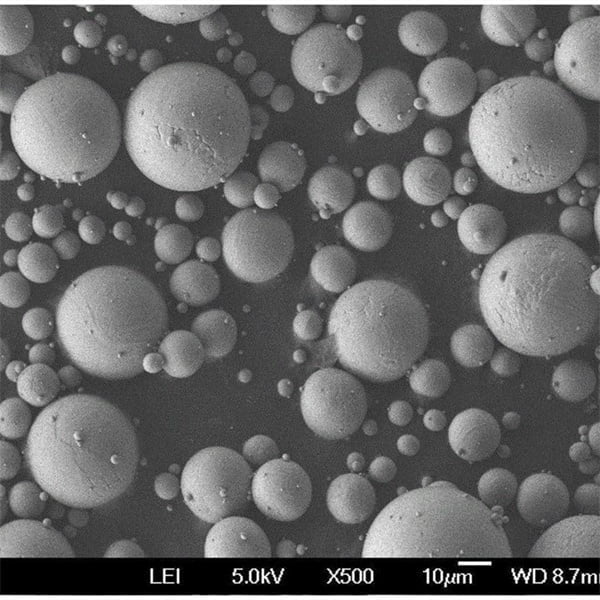

Le moulage par injection de métaux (MIM) est un processus qui consiste à mélanger des poudres métalliques avec un liant pour créer un matériau de base, qui est ensuite moulé par injection dans la forme souhaitée. Cette pièce moulée est ensuite soumise à une série de processus de déliantage et de frittage afin d'éliminer le liant et de fusionner les particules métalliques en un composant solide de haute densité.

Étapes clés du processus de MIM :

- Préparation des matières premières : Les poudres métalliques sont mélangées à un liant pour former une charge homogène.

- Moulage par injection : La matière première est injectée dans un moule pour lui donner la forme souhaitée.

- Débouclage : Le liant est retiré de la pièce moulée par des procédés thermiques ou chimiques.

- Frittage : La pièce débitée est chauffée à haute température, ce qui provoque la fusion des particules de métal et la formation d'une pièce dense et solide.

- Finition : Des procédés supplémentaires tels que l'usinage, le traitement thermique ou la finition de surface peuvent être appliqués pour obtenir les spécifications finales.

Types de poudres métalliques utilisées dans le MIM

Le choix de la poudre métallique est crucial dans le MIM car il affecte directement les propriétés et les performances du produit final. Vous trouverez ci-dessous quelques poudres métalliques couramment utilisées dans le MIM, ainsi que leur description :

| Poudre de métal | Description |

|---|---|

| Acier inoxydable 316L | Connu pour son excellente résistance à la corrosion et ses propriétés mécaniques, il convient aux instruments médicaux et dentaires. |

| Acier inoxydable 17-4 PH | Offre une grande solidité et une résistance à la corrosion, idéale pour les applications aérospatiales et militaires. |

| Acier rapide M2 | Offre une excellente résistance à l'usure et une grande ténacité, utilisée dans les outils de coupe et les applications industrielles. |

| Alliage de titane (Ti-6Al-4V) | Léger, très solide et résistant à la corrosion, il est couramment utilisé dans l'aérospatiale et les implants médicaux. |

| Cuivre | Excellente conductivité électrique et thermique, utilisée dans les composants électriques et les échangeurs de chaleur. |

| Inconel 718 | Résistance aux températures élevées et à la corrosion, adaptée aux composants de l'aérospatiale et des turbines à gaz. |

| Alliage de cobalt et de chrome | Biocompatible et résistant à l'usure, utilisé dans les implants dentaires et orthopédiques. |

| Alliage de nickel (NiCr) | Bonne résistance à l'oxydation et aux hautes températures, utilisé dans les aubes de turbines et les applications industrielles. |

| Alliage lourd de tungstène | Densité et résistance élevées, utilisées dans le blindage contre les radiations et les composants aérospatiaux. |

| Alliage d'aluminium (AlSi10Mg) | Léger et doté de bonnes propriétés mécaniques, il est utilisé dans les pièces automobiles et aérospatiales. |

Applications de Moulage par injection de métal (MIM)

Le MIM est utilisé dans un large éventail d'industries en raison de sa capacité à produire des pièces complexes avec une grande précision. Voici quelques-unes des principales applications :

| L'industrie | Applications |

|---|---|

| Médical | Instruments chirurgicaux, implants dentaires, appareils orthopédiques |

| Automobile | Injecteurs de carburant, pièces de turbocompresseurs, composants d'engrenages |

| Aérospatiale | Composants du moteur, fixations, pièces structurelles |

| Électronique grand public | Connecteurs, dissipateurs thermiques, pièces pour téléphones portables |

| Industriel | Outils de coupe, composants de valves, fixations |

| Défense | Composants d'armes à feu, pièces de munitions, équipements tactiques |

Avantages du moulage par injection de métal (MIM)

Le moulage par injection de métal offre plusieurs avantages par rapport aux méthodes de fabrication traditionnelles :

- Géométries complexes : Le MIM permet de produire des formes complexes qui sont difficiles, voire impossibles, à réaliser avec les méthodes conventionnelles.

- Utilisation des matériaux : Le procédé permet une utilisation élevée des matériaux, ce qui réduit les déchets et les coûts.

- Propriétés supérieures : Les pièces MIM peuvent présenter des propriétés similaires à celles des matériaux corroyés, notamment une densité et une résistance élevées.

- Rentable pour les gros volumes : Le MIM est économique pour la production de grandes quantités de pièces de petite ou moyenne taille.

- Polyvalence : Une large gamme de matériaux peut être utilisée dans le cadre du MIM, ce qui offre une grande souplesse en matière de conception et d'application.

Inconvénients du moulage par injection de métal (MIM)

Malgré ses avantages, le MIM présente également certaines limites :

- Coûts initiaux : Les coûts initiaux d'installation des moules et des équipements peuvent être élevés.

- Limites de taille : Le MIM est généralement limité aux pièces de petite et moyenne taille.

- Retrait du classeur : Le processus de déliantage peut prendre du temps et nécessite un contrôle précis.

- Restrictions matérielles : Tous les matériaux ne conviennent pas au MIM et certains peuvent nécessiter des conditions de traitement spécifiques.

Comparaison Moulage par injection de métal (MIM) avec d'autres méthodes de fabrication

Pour mieux comprendre les avantages uniques du MIM, comparons-le à d'autres méthodes de fabrication courantes :

| Aspect | MIM | Casting | Usinage | Métallurgie des poudres |

|---|---|---|---|---|

| Complexité | Haut | Moyen | Faible | Moyen |

| Déchets matériels | Faible | Haut | Haut | Moyen |

| Coût de l'outillage | Haut | Faible | Faible | Moyen |

| Taille de la pièce | Petite à moyenne | Grandes dimensions | De petit à grand | Petite à moyenne |

| Finition de la surface | Excellent | Bon | Excellent | Bon |

| Propriétés mécaniques | Excellent | Bon | Excellent | Bon |

Spécifications et normes pour les matériaux MIM

Lors de la sélection des matériaux pour le MIM, il est essentiel de tenir compte des spécifications et des normes afin de garantir les performances et la qualité souhaitées. Voici quelques spécifications courantes pour les matériaux MIM :

| Matériau | Standard | Grade | Densité | Dureté | Résistance à la traction |

|---|---|---|---|---|---|

| Acier inoxydable 316L | ASTM A276 | 316L | 7,9 g/cm³ | 150 HB | 485 MPa |

| Acier inoxydable 17-4 PH | ASTM A564 | 17-4 PH | 7,7 g/cm³ | 350 HB | 1000 MPa |

| Acier rapide M2 | ASTM A600 | M2 | 8,1 g/cm³ | 64 HRC | 4000 MPa |

| Alliage de titane (Ti-6Al-4V) | ASTM B348 | 5e année | 4,4 g/cm³ | 35 HRC | 900 MPa |

| Cuivre | ASTM B152 | C11000 | 8,9 g/cm³ | 40 HB | 220 MPa |

| Inconel 718 | ASTM B637 | N07718 | 8,2 g/cm³ | 40 HRC | 1241 MPa |

| Alliage de cobalt et de chrome | ASTM F75 | CoCr | 8,3 g/cm³ | 36 HRC | 655 MPa |

| Alliage de nickel (NiCr) | ASTM B160 | Ni201 | 8,9 g/cm³ | 80 HRB | 370 MPa |

| Alliage lourd de tungstène | ASTM B777 | WHA | 17,0 g/cm³ | 35 HRC | 950 MPa |

| Alliage d'aluminium (AlSi10Mg) | ASTM B85 | AlSi10Mg | 2,7 g/cm³ | 95 HB | 320 MPa |

Fournisseurs et prix des matériaux MIM

Il est essentiel pour tout processus de fabrication de savoir où s'approvisionner en matériaux et de comprendre les implications en termes de coûts. Voici quelques fournisseurs clés et des prix indicatifs pour les matériaux MIM :

| Fournisseur | Matériau | Prix (par kg) | Localisation |

|---|---|---|---|

| Sandvik Osprey | Acier inoxydable 316L | $30 | Mondial |

| Technologie des charpentiers | Acier inoxydable 17-4 PH | $40 | ÉTATS-UNIS |

| Höganäs | Acier rapide M2 | $50 | Mondial |

| GKN Métallurgie des poudres | Alliage de titane (Ti-6Al-4V) | $200 | Mondial |

| Kymera International | Cuivre | $10 | ÉTATS-UNIS |

| ATI Specialty Alloys | Inconel 718 | $120 | ÉTATS-UNIS |

| Arcam AB | Alliage de cobalt et de chrome | $150 | L'Europe |

| Powder Alloy Corporation | Alliage de nickel (NiCr) | $50 | ÉTATS-UNIS |

| Tungstène et poudres à l'échelle mondiale | Alliage lourd de tungstène | $80 | ÉTATS-UNIS |

| ECKA Granulés | Alliage d'aluminium (AlSi10Mg) | $20 | L'Europe |

Avantages et inconvénients de Moulage par injection de métal (MIM)

Comprendre les avantages et les limites du MIM permet de prendre des décisions en connaissance de cause. Voici une comparaison détaillée :

| Aspect | Avantages | Limites |

|---|---|---|

| Complexité | Peut produire des géométries complexes | Limité aux pièces de petite et moyenne taille |

| Utilisation des matériaux | Utilisation élevée des matériaux, déchets minimes | Tous les matériaux ne conviennent pas |

| Propriétés | Haute densité, propriétés mécaniques supérieures | Le processus de déliantage peut prendre du temps |

| Coût | Rentable pour les gros volumes | Coûts d'outillage initiaux élevés |

| Polyvalence | Large gamme de matériaux | Nécessite un contrôle précis du processus |

FAQ

Qu'est-ce que le moulage par injection de métal (MIM) ?

Le moulage par injection de métal (MIM) est un processus de fabrication qui associe des poudres métalliques à un liant pour créer une matière première, qui est ensuite moulée par injection, ébarbée et frittée pour former des pièces métalliques de haute densité.

Quels sont les principaux avantages de la MIM ?

Le MIM permet la production de géométries complexes, une utilisation élevée des matériaux, d'excellentes propriétés mécaniques et est rentable pour les volumes importants.

Quels matériaux peuvent être utilisés dans le MIM ?

Des matériaux tels que les aciers inoxydables, les aciers rapides, les alliages de titane, le cuivre, l'Inconel, les alliages de cobalt-chrome, les alliages de nickel, les alliages lourds de tungstène et les alliages d'aluminium peuvent être utilisés dans le MIM.

Quels sont les secteurs qui bénéficient de la MIM ?

Les industries telles que le médical, l'automobile, l'aérospatiale, l'électronique grand public, l'industrie et la défense bénéficient du MIM.

Quelles sont les limites de la MIM ?

Les limites sont notamment les coûts initiaux élevés, les restrictions de taille, les processus de déliantage fastidieux et les restrictions en matière de matériaux.

Comment la MIM se compare-t-elle aux autres méthodes de fabrication ?

Le MIM offre une plus grande complexité et une meilleure utilisation des matériaux par rapport au moulage et à l'usinage, avec des propriétés supérieures similaires à celles des matériaux corroyés.

Quels sont les principaux fournisseurs de matériaux MIM ?

Les principaux fournisseurs sont Sandvik Osprey, Carpenter Technology, Höganäs, GKN Powder Metallurgy, Kymera International, ATI Specialty Alloys, Arcam AB, Powder Alloy Corporation, Global Tungsten & Powders et ECKA Granules.

Quelles sont les applications typiques de la MIM ?

Les applications typiques comprennent les instruments chirurgicaux, les injecteurs de carburant, les composants de moteurs, les connecteurs, les outils de coupe et les composants d'armes à feu.

Quelles sont les spécifications typiques des matériaux MIM ?

Les spécifications comprennent des normes telles que l'ASTM, avec des considérations de densité, de dureté et de résistance à la traction, en fonction du matériau.

Le MIM est-il respectueux de l'environnement ?

Le MIM est considéré comme respectueux de l'environnement en raison de l'utilisation élevée des matériaux et de la production minimale de déchets.

Quelles sont les perspectives d'avenir du MIM ?

Les perspectives d'avenir du MIM sont prometteuses, les progrès réalisés dans le domaine des matériaux et des procédés devant permettre d'étendre encore ses applications et son efficacité.

Conclusion

Le moulage par injection de métal (MIM) est un procédé de fabrication polyvalent et efficace qui comble le fossé entre le moulage par injection de plastique et le travail traditionnel des métaux. Sa capacité à produire des pièces complexes avec une grande précision et d'excellentes propriétés mécaniques en fait un choix privilégié pour diverses industries. En comprenant les matériaux, les applications, les avantages et les limites du MIM, les fabricants peuvent prendre des décisions éclairées pour tirer parti de cette technologie en fonction de leurs besoins spécifiques.

Partager sur

MET3DP Technology Co. est un fournisseur de premier plan de solutions de fabrication additive dont le siège se trouve à Qingdao, en Chine. Notre société est spécialisée dans les équipements d'impression 3D et les poudres métalliques de haute performance pour les applications industrielles.

Articles connexes

Supports imprimés en 3D pour les capteurs radar automobiles : Précision et performance

Lire la suite "À propos de Met3DP

Mise à jour récente

Notre produit

CONTACTEZ-NOUS

Vous avez des questions ? Envoyez-nous un message dès maintenant ! Nous répondrons à votre demande avec toute une équipe dès réception de votre message.

Obtenir les informations de Metal3DP

Brochure du produit

Obtenir les derniers produits et la liste des prix

Poudres métalliques pour l'impression 3D et la fabrication additive

PRODUIT

cONTACT INFO

- Ville de Qingdao, Shandong, Chine

- [email protected]

- [email protected]

- +86 19116340731