poudre de métal à vendre

Table des matières

Vue d'ensemble Poudre de métal à vendre

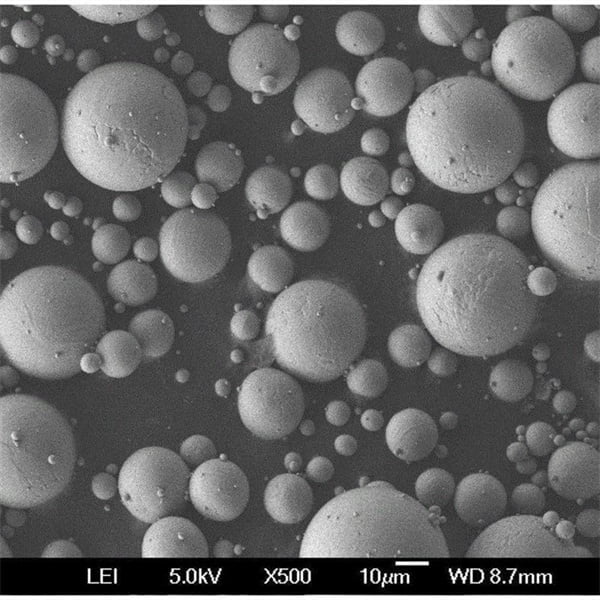

Les poudres métalliques sont des matériaux métalliques finement atomisés utilisés dans des processus de fabrication tels que le moulage par injection de métal, la fabrication additive et la métallurgie des poudres. Détails clés sur poudre de métal à vendre:

- Disponible dans de nombreux alliages comme l'acier inoxydable, le titane, le nickel, l'aluminium, etc.

- Tailles de particules généralement de 5 à 45 microns pour un débit et un conditionnement optimaux.

- Produit par atomisation de gaz, atomisation d'eau, décomposition du carbonyle, électrolyse et broyage.

- Présente une surface spécifique élevée par unité de poids par rapport aux formes solides.

- Les caractéristiques de la poudre telles que la morphologie, la distribution granulométrique et la pureté sont étroitement contrôlées.

- Vendu en petits lots de R&D jusqu'à de grandes quantités commerciales.

- Offert en qualités vierges et recyclées.

- Utilisé pour fabriquer des composants d’utilisation finale sur les marchés de l’aérospatiale, de l’automobile, du médical et de l’industrie.

Types courants de poudre métallique

| Matériau | Propriétés principales | Utilisations typiques |

|---|---|---|

| Acier inoxydable | Résistance à la corrosion, durabilité | Pompes, vannes, outillage |

| Alliages de titane | Rapport résistance/poids élevé | Aérospatiale, implants médicaux |

| Cobalt-chrome | Résistance à l'usure/à la corrosion | Dispositifs dentaires et médicaux |

| Alliages de nickel | Résistance à la chaleur, ténacité | Aubes de turbines, tuyères de fusées |

| Alliages d'aluminium | Léger, conducteur | Automobile, électronique |

De nombreuses nuances et alliages sont disponibles pour différentes applications et compatibilités de processus.

Équipement de traitement de poudre métallique

| Equipement | Description |

|---|---|

| Atomiseurs | Convertissez les alliages fondus en fines gouttelettes qui se solidifient en particules de poudre. |

| Tamis | Classer les poudres en plages de tailles de particules spécifiques. Crucial pour AM. |

| Mélangeurs | Homogénéisez les poudres mélangées avec une composition uniforme. |

| Compacteurs | Compressez la poudre en compacts denses en utilisant la pression et la chaleur. |

| Fours de frittage | Chauffer la poudre se compacte juste en dessous du point de fusion pour augmenter la résistance. |

Équipement spécialisé requis pour manipuler en toute sécurité la poudre fine réactive tout en conservant sa pureté et ses propriétés.

Poudre de métal Spécifications

| Paramètres | Valeurs typiques | Rôle |

|---|---|---|

| Taille des particules | 1-100 microns | Affecte l'emballage, l'étalement, la fonte |

| Répartition par taille | Portée étroite | Améliore la densité, la fluidité |

| Morphologie | Sphérique préféré | Permet le flux de poudre en AM |

| Densité apparente | 40-60% de solide | Impacte la densité de la pièce finale |

| Densité du robinet | 60-80% de solide | Plus c'est haut, mieux c'est pour la compression |

| Débit | 25-35 s/50g | Un débit de poudre rapide améliore la productivité de la fabrication additive |

| Teneur en oxyde | <0,5% en poids | L'oxydation affecte les propriétés des matériaux |

Caractéristiques de la poudre optimisées en fonction des exigences et des spécifications du processus de fabrication.

Fournisseurs proposant de la poudre métallique à vendre

| Fournisseur | Matériaux | Échelles de production |

|---|---|---|

| Fournisseur 1 | Alliages sur mesure, métaux réfractaires | Petits lots de R&D |

| Fournisseur 2 | Aciers inoxydables, aciers à outils, nickel | Volumes moyens à grands |

| Fournisseur 3 | Titane, alliages d'aluminium | Grandes quantités de production |

| Fournisseur 4 | Alliages exotiques, métaux précieux | Petits lots |

Les prix varient en fonction de facteurs tels que le matériau, la qualité, la taille du lot, la distribution et le recyclage.

Comment choisir un fournisseur de poudre métallique

Lors de la sélection d’un fournisseur de poudre métallique, les facteurs clés à prendre en compte incluent :

- Options de matériaux – Le fournisseur doit proposer une gamme d’alliages compatibles avec votre procédé.

- Systèmes de qualité – La certification ISO 9001 ou AS9100 indique un contrôle qualité fiable.

- Expertise technique – Recherchez des connaissances en production de poudre et en métallurgie.

- Traçabilité des lots – Le fournisseur doit fournir une certification complète pour chaque lot de poudre.

- Échantillonnage – Demandez des échantillons pour effectuer vos propres analyses et tests de poudre.

- Cohérence – La composition et les caractéristiques de la poudre ne doivent pas varier d’un lot à l’autre.

- Capacités d'essai – Le fournisseur doit tester entièrement les propriétés de la poudre telles que la taille, la forme et la chimie.

- Prix – Comparez les prix entre les fournisseurs pour le matériau souhaité, la quantité, la pureté, etc.

Associez-vous à un fournisseur de poudre métallique axé sur vos besoins d’application et vos exigences de qualité.

Comment optimiser la poudre métallique pour le traitement AM

Pour obtenir des pièces imprimées en 3D haute densité et sans défauts à l'aide de poudres métalliques, suivez ces directives d'optimisation du processus de fabrication additive :

- Commencez avec une poudre sphérique atomisée au gaz de haute pureté avec une distribution granulométrique étroite.

- Conservez correctement la poudre dans des récipients scellés sous gaz inerte pour éviter l’oxydation ou la contamination.

- Caractérisez entièrement les nouveaux lots de poudre – distribution granulométrique, morphologie, débit, densité, composition chimique.

- Mélangez les alliages prémélangés de manière homogène pour éviter les gradients de composition dans les pièces finales.

- Rafraîchir la poudre usagée par tamisage pour éliminer les satellites et les gros agglomérats à l'origine de défauts.

- Ajustez l’épaisseur de la couche par rapport à la taille des particules de poudre – un rapport de 10 : 1 est un bon point de départ.

- Minimisez le contact avec l’oxygène/l’humidité pendant le traitement pour éviter l’oxydation.

- Définissez les paramètres idéaux du faisceau laser/électron en faisant varier la puissance, la vitesse, etc. dans les versions de test.

Travaillez en étroite collaboration avec votre fournisseur de poudre pour identifier les caractéristiques optimales de la poudre pour votre processus de fabrication additive.

Principes de conception des pièces FA à base de poudre

Lors de la conception de pièces destinées à des processus de fabrication additive tels que le jet de liant, le DMLS et le SLS qui utilisent des poudres métalliques, tenez compte des principes de conception suivants :

- Évitez les surplombs dépassant 45 degrés pour éviter les surfaces non soutenues.

- Concevoir des épaisseurs de paroi supérieures à 0,8-1 mm pour éviter les fractures.

- Incluez de petits congés et rayons dans les coins pour réduire les contraintes. Les coins pointus se fissurent facilement.

- Positionnez la pièce dans la chambre de fabrication pour minimiser les besoins en support.

- Orientez les éléments dépendant de la direction, comme le texte, dans la direction de construction pour une meilleure résolution.

- Consolidez les sous-ensembles en une seule pièce imprimée lorsque cela est possible.

- Prévoyez 0,5 à 1 mm supplémentaires de matériau de base pour tenir compte des étapes de post-traitement.

- Optimisez les formes pour la fonctionnalité plutôt que pour les contraintes de fabricabilité traditionnelles.

Travaillez côte à côte avec les ingénieurs de procédés FA pour concevoir des pièces adaptées à la méthode spécifique de production de poudre métallique.

Pièces de fabrication additive métallique post-traitement

Les techniques de post-traitement courantes pour les pièces métalliques fabriquées de manière additive comprennent :

- Suppression du support – Retirez soigneusement les structures de support des pièces.

- Soulagement du stress – Chauffer les pièces à 600-800°C pour soulager les contraintes résiduelles de l'accumulation de couches.

- Usinage – Le fraisage, le tournage et le perçage CNC améliorent la précision dimensionnelle et la finition de surface.

- Affûtage – Les processus de meulage automatisés ou manuels donnent des tolérances plus strictes.

- Polissage – Élimine les couches résiduelles de particules/oxydes et crée des finitions de surface lisses.

- Revêtements – Appliquez des revêtements fonctionnels comme l’anodisation pour la résistance à la corrosion ou la durabilité.

- Pressage isostatique à chaud (HIP) – Densifie davantage la structure interne en appliquant une température élevée et une pression isostatique.

Post-traitez en faisant appel à des opérateurs qualifiés familiarisés avec la manipulation des composants métalliques imprimés. Incorporez toutes les étapes nécessaires pour intégrer les pièces dans les assemblages finaux.

Comment installer Poudre de métal-Composants basés

Lors de la préparation des pièces métalliques de fabrication additive pour l'installation et l'utilisation finale :

- Nettoyez soigneusement les surfaces – éliminez toute poudre libre, oxydation, huiles, films, etc. pour une adhérence optimale.

- Appliquer des revêtements protecteurs et fonctionnels selon les besoins – améliore la corrosion, l'usure, la friction, etc.

- Contrôlez soigneusement les températures pendant toute opération d’assemblage – les taux de préchauffage et de refroidissement sont essentiels.

- Tenez compte des différences de dilatation thermique lors de l'accouplement avec d'autres composants métalliques afin de minimiser les contraintes.

- Sélectionnez des techniques d’assemblage appropriées : les adhésifs, les fixations mécaniques, le brasage et le soudage peuvent tous être utilisés efficacement.

- Permet une ductilité et une résistance aux chocs inférieures des pièces métalliques AM par rapport aux matériaux corroyés. Évitez les concentrateurs de stress.

- Effectuez des inspections périodiques à l’aide de techniques telles que les rayons X, les ultrasons et le ressuage pour vérifier les défauts.

Travaillez en collaboration avec les ingénieurs de conception et de fabrication tout au long du processus d’intégration pour garantir les performances, la fiabilité et la sécurité.

Fonctionnement et entretien de pièces FA à base de poudre

Pour obtenir des performances en service optimales des composants de fabrication additive métallique :

- Fonctionner dans les plages de température recommandées pour une utilisation prolongée selon les spécifications de l'alliage.

- Évitez les contraintes cycliques excessives qui peuvent conduire à une rupture par fatigue – prévoyez des facteurs de sécurité supplémentaires.

- Utilisez des revêtements et des traitements de protection pour prévenir les dommages dus à la corrosion dans les environnements difficiles.

- Vérifiez régulièrement l'usure, les fissures, les distorsions dimensionnelles ou toute autre dégradation des pièces pendant l'utilisation.

- Démontez, nettoyez et réappliquez de la lubrification sur les pièces imprimées mobiles telles que les roulements et les charnières.

- Profitez de la fabrication additive pour produire des pièces de rechange ou des pièces de rechange à la demande en cas de besoin.

- Comparez régulièrement les dimensions avec la CAO d'origine : le matériau peut fluer avec le temps s'il est proche de la limite d'élasticité.

Travaillez avec des ingénieurs familiers avec les alliages et les applications pour développer des calendriers et des procédures de maintenance appropriés.

Avantages et inconvénients de l'utilisation Poudre de métal vs méthodes traditionnelles

L’utilisation de la fabrication additive à base de poudre métallique présente à la fois des avantages et des limites par rapport aux approches de fabrication conventionnelles :

Avantages

- Liberté de conception pour créer des formes complexes et organiques.

- Allègement en optimisant exactement la fonction.

- Capacités de personnalisation et de prototypage rapide.

- Réduction des déchets – utilisez uniquement le matériel requis.

- Consolidez les sous-ensembles en pièces imprimées uniques.

- Délais de développement plus courts pour les nouveaux composants.

Inconvénients

- Coût par pièce plus élevé pour les petits volumes de production.

- Propriétés anisotropes dues à une construction basée sur des couches.

- Un post-traitement est souvent nécessaire pour obtenir les spécifications finales du matériau.

- Limitations sur les tailles maximales des pièces.

- Ductilité et résistance à la rupture inférieures à celles des métaux corroyés.

- Sensibilité du processus à la qualité de la poudre et à la contamination.

Pesez le pour et le contre par rapport aux volumes de production, aux objectifs de coûts, aux besoins en qualité et aux exigences des applications.

FAQ

Q : Quels sont les principaux avantages de l’utilisation de poudres métalliques ?

R : Liberté de conception, allégement, consolidation des pièces, prototypage rapide, réduction des déchets et délais de développement raccourcis par rapport à la fabrication traditionnelle.

Q : Quelles méthodes de post-traitement sont généralement utilisées pour les pièces métalliques de FA ?

R : La réduction des contraintes, l'usinage, le meulage, le polissage, les revêtements et le pressage isostatique à chaud sont courants. Appliquez toutes les étapes nécessaires à l’intégration et à l’assemblage.

Q : Comment la plupart des poudres métalliques sont-elles produites ?

R : L'atomisation de gaz est une méthode de production courante dans laquelle un flux de gaz inerte refroidit rapidement les alliages fondus en fines particules de poudre.

Q : Quelles précautions sont importantes lors de la manipulation de poudres métalliques ?

R : Utilisez un équipement de protection pour éviter d’inhaler des poudres fines. Manipulez les poudres dans des zones bien ventilées et évitez les sources d'inflammation pour contrôler les risques d'incendie.

Q : Quelle plage de granulométries est optimale pour les poudres métalliques de FA ?

R : Généralement 10 à 45 microns. Trop gros et la poudre ne s'étale pas bien. Trop fin, il peut s'agglutiner ou s'envoler.

Q : En quoi la poudre recyclée est-elle différente de la poudre vierge ?

R : La poudre recyclée peut fonctionner de manière comparable si elle est correctement rafraîchie, mais peut avoir des distributions de taille plus larges ou des particules moins sphériques qui ont un impact sur la densité.

Q : Quels tests de contrôle qualité doivent être effectués sur les poudres métalliques entrantes ?

R : Effectuez une analyse de la composition chimique, la distribution granulométrique, des contrôles de morphologie, des tests de débit et d'autres caractérisations pour vérifier la qualité de la poudre.

Q : Quels alliages sont compatibles avec les procédés de fabrication additive métallique ?

R : La plupart des alliages standard comme le titane, l’acier inoxydable, l’inconel et l’aluminium peuvent être traités. Certains aciers à outils à haute teneur en carbone restent difficiles.

Partager sur

MET3DP Technology Co. est un fournisseur de premier plan de solutions de fabrication additive dont le siège se trouve à Qingdao, en Chine. Notre société est spécialisée dans les équipements d'impression 3D et les poudres métalliques de haute performance pour les applications industrielles.

Articles connexes

Supports imprimés en 3D pour les capteurs radar automobiles : Précision et performance

Lire la suite "À propos de Met3DP

Mise à jour récente

Notre produit

CONTACTEZ-NOUS

Vous avez des questions ? Envoyez-nous un message dès maintenant ! Nous répondrons à votre demande avec toute une équipe dès réception de votre message.

Obtenir les informations de Metal3DP

Brochure du produit

Obtenir les derniers produits et la liste des prix

Poudres métalliques pour l'impression 3D et la fabrication additive

PRODUIT

cONTACT INFO

- Ville de Qingdao, Shandong, Chine

- [email protected]

- [email protected]

- +86 19116340731