Superalliages de nickel : types, prix, fournisseurs

Table des matières

Imaginez un matériau si solide qu'il peut résister à la chaleur brûlante d'un moteur à réaction ou à la pression intense d'une turbine à gaz. Imaginez que ce même matériau puisse être façonné en composants complexes avec une précision inégalée. Ce n'est pas de la science-fiction, c'est la réalité des superalliages de nickel pour les moteurs à réaction. Impression 3D.

Les superalliages de nickel sont une classe de matériaux métalliques réputés pour leurs propriétés exceptionnelles à haute température. Leur combinaison unique de solidité, de résistance à l'oxydation et de résistance au fluage en fait le choix par excellence pour les applications exigeantes dans l'aérospatiale, la production d'énergie et d'autres industries de haute performance. Mais voici ce qui change la donne : la technologie de l'impression 3D libère le véritable potentiel de ces matériaux remarquables, permettant la création de composants complexes et légers avec une liberté de conception sans précédent.

Révéler la puissance des superalliages de nickel pour l'impression 3D

Les superalliages de nickel ne sont pas tous égaux. Chaque formulation se targue d'un mélange spécifique d'éléments, ce qui se traduit par un ensemble unique de propriétés. Pour comprendre leurs capacités en matière d'impression 3D, il convient de se pencher sur les détails :

Composition et propriétés des superalliages de nickel pour l'impression 3D

| Élément | Fonction | Impact sur les propriétés |

|---|---|---|

| Nickel (Ni) | Métal de base | Fournit les bases de la résistance et de la ductilité |

| Chrome (Cr) | Principal élément de renforcement | Améliore la résistance à l'oxydation et la résistance aux hautes températures |

| Cobalt (Co) | Renforcement des solutions solides | Améliore les performances à haute température et la résistance au fluage |

| Aluminium (Al) | Agent éclaircissant | Réduit le poids tout en maintenant la résistance |

| Titane (Ti) | Raffineur de grains | Contrôle la microstructure pour améliorer les propriétés mécaniques |

| Tantale (Ta) | Forme en carbure | Améliore la résistance aux hautes températures et à l'oxydation |

| Tungstène (W) | Forme en carbure | Renforce le matériau à haute température |

Applications des superalliages au nickel dans l'impression 3D

| L'industrie | Application | Avantages de l'impression 3D |

|---|---|---|

| Aérospatiale | Aubes de turbines, revêtements de chambres de combustion, échangeurs de chaleur | Conception légère et complexe pour améliorer l'efficacité et les performances du moteur |

| Production d'énergie | Composants de turbines à gaz, boucliers thermiques | Production d'énergie efficace avec réduction du poids et flexibilité de la conception |

| Traitement chimique | Réacteurs, échangeurs de chaleur | Composants résistants à la corrosion, conçus sur mesure pour les environnements difficiles |

| Dispositifs médicaux | Implants, instruments chirurgicaux | Options biocompatibles pour des solutions médicales personnalisées avec des géométries complexes |

Spécifications, tailles, qualités et normes des superalliages de nickel pour l'impression 3D

En raison de la diversité des applications, les poudres de superalliage de nickel présentent une grande variété de spécifications. Voici un aperçu des principaux facteurs à prendre en compte :

- Distribution de la taille des particules : Affecte la fluidité, l'imprimabilité et les propriétés du composant final. Les gammes courantes comprennent 15-45 microns et 45-90 microns.

- Fluidité de la poudre : Elle a un impact sur la capacité de la poudre à s'étaler uniformément au cours du processus d'impression. Une bonne fluidité garantit la formation d'une couche homogène.

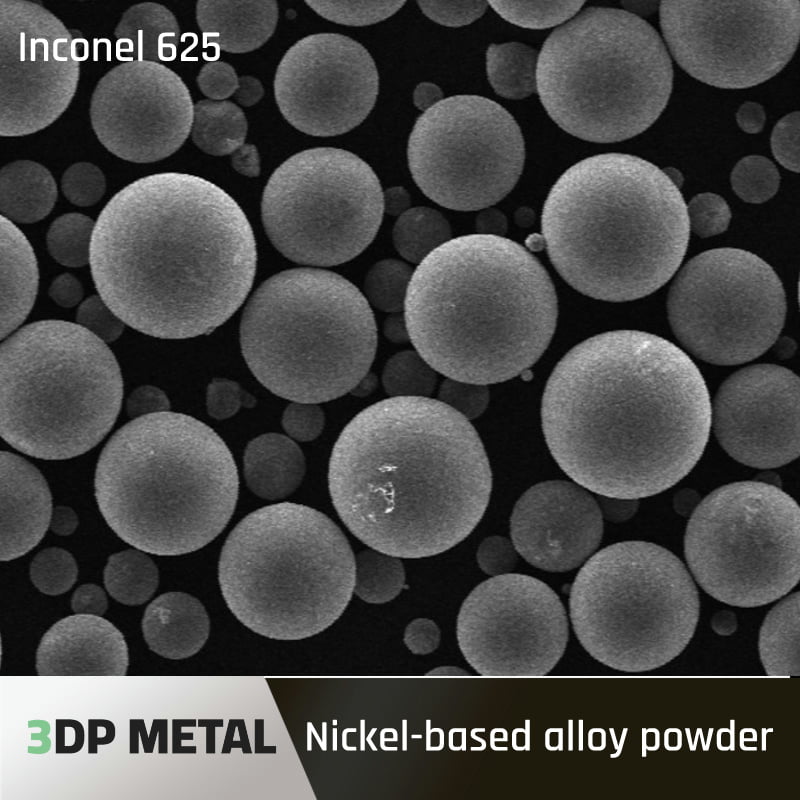

- Sphéricité et morphologie : La forme de la poudre influence la densité de l'emballage et l'absorption du laser pendant l'impression. Les formes sphériques sont préférables pour des résultats optimaux.

- Composition chimique : Détermine les propriétés finales du composant imprimé. Des normes spécifiques comme ASTM International (ASTM) ou Aerospace Material Specifications (AMS) définissent les compositions acceptables.

Poudres populaires de superalliage de nickel pour l'impression 3D

- AM260S : Développée spécifiquement pour la fabrication additive, la poudre AM260S offre une imprimabilité exceptionnelle et des capacités à haute température. Par rapport à l'IN718, l'AM260S présente une résistance au fluage et une solidité supérieures à des températures élevées, ce qui en fait un concurrent de taille pour les applications aérospatiales exigeantes.

- MarM247 LC : Cette poudre d'alliage avancée est connue pour sa résistance exceptionnelle au fluage et à l'oxydation à des températures extrêmes. Le MarM247 LC surpasse même le Rene 41 dans ces domaines, ce qui le rend idéal pour les aubes de turbine de la prochaine génération et les composants à section chaude des moteurs à réaction.

- Alliage de nickel Haynes 282 : Offrant une combinaison unique de résistance à haute température et de bonne soudabilité, la poudre Haynes 282 est un choix précieux pour les applications exigeant à la fois performance et facilité de fabrication. Ce matériau est utilisé dans les échangeurs de chaleur, les systèmes d'échappement et d'autres composants à haute température.

- Poudres de superalliage de nickel Met3DP : Met3DP, l'un des principaux fabricants de poudres métalliques pour l'impression 3D, propose une gamme de poudres de superalliages de nickel de haute qualité optimisées pour diverses applications. Leur portefeuille comprend des options établies telles que IN718 et Inconel 625, ainsi que des alliages plus innovants adaptés à des besoins de performance spécifiques.

Prix et fournisseurs de poudres de superalliage de nickel pour l'impression 3D

Le coût des poudres de superalliage de nickel varie en fonction de l'alliage spécifique, de la taille des particules et du fournisseur. En général, ces poudres sont plus chères que les poudres métalliques conventionnelles en raison des processus de fabrication complexes qu'elles impliquent. Voici un aperçu du paysage des prix :

- Gamme de prix : Comptez sur une fourchette de prix de $100-300 par kilogramme pour les alliages couramment utilisés comme l'IN718 et l'Inconel 625. Les options plus avancées comme le MarM247 LC peuvent atteindre des prix plus élevés en raison de leurs propriétés spécialisées.

- Fournisseurs : Plusieurs entreprises réputées fournissent des poudres de superalliage de nickel de haute qualité pour l'impression 3D. Parmi les noms les plus connus, citons EOS GmbH, Elementum 3D, SLM Solutions et, comme mentionné précédemment, Met3DP.

Avantages et inconvénients des superalliages au nickel pour l'impression 3D

Avantages :

- Performance exceptionnelle à haute température : Les superalliages au nickel conservent leur résistance et leur intégrité à des températures où d'autres matériaux seraient défaillants, ce qui les rend idéaux pour les applications exigeantes.

- Liberté de conception et allègement : L'impression 3D permet de réaliser des géométries complexes avec un poids réduit, ce qui améliore l'efficacité de l'aérospatiale et d'autres industries où le poids est un facteur critique.

- Réduction des déchets et fabrication de formes presque nettes : Par rapport aux techniques traditionnelles de fabrication soustractive, l'impression 3D minimise le gaspillage de matériaux et permet de produire des formes presque nettes, ce qui réduit les besoins d'usinage.

- Amélioration de la fonctionnalité des pièces : La possibilité de créer des caractéristiques internes complexes grâce à l'impression 3D améliore la fonctionnalité et les performances des composants fabriqués à partir de superalliages de nickel.

Inconvénients :

- Coût des matériaux plus élevé : Les poudres de superalliage de nickel sont généralement plus chères que les autres poudres métalliques utilisées dans la fabrication additive.

- Disponibilité limitée des matériaux : Bien que la gamme des poudres de superalliages de nickel disponibles s'élargisse, elle peut ne pas englober toutes les compositions d'alliages spécifiques nécessaires à certaines applications.

- Optimisation des processus requise : La réussite de l'impression 3D de superalliages de nickel nécessite une optimisation minutieuse des paramètres afin de garantir une bonne imprimabilité et d'obtenir les propriétés souhaitées du matériau dans le composant final.

- Considérations relatives au post-traitement : Certains composants en superalliage de nickel peuvent nécessiter des étapes de post-traitement supplémentaires telles que le traitement thermique ou le pressage isostatique à chaud (HIP) afin d'optimiser leurs propriétés finales.

FAQ sur les superalliages au nickel pour l'impression 3D

Q : Quels sont les avantages de l'utilisation des superalliages de nickel dans l'impression 3D ?

R : Les superalliages de nickel offrent des performances exceptionnelles à haute température, une liberté de conception pour l'allègement, une réduction des déchets grâce à une fabrication proche de la forme du filet et la possibilité d'améliorer la fonctionnalité des pièces grâce à des caractéristiques internes complexes.

Q : Quels sont les défis associés à l'impression 3D des superalliages de nickel ?

R : Les principaux défis sont le coût plus élevé des matériaux, leur disponibilité limitée par rapport aux options standard, la nécessité d'optimiser le processus pour une impression réussie et les exigences potentielles en matière de post-traitement.

Q : Quelles sont les applications typiques des superalliages de nickel imprimés en 3D ?

R : Les applications courantes comprennent les aubes de turbine, les revêtements de chambre de combustion, les échangeurs de chaleur (aérospatiale), les composants de turbine à gaz, les boucliers thermiques (production d'énergie), les réacteurs, les échangeurs de chaleur (traitement chimique) et les implants, les instruments chirurgicaux (dispositifs médicaux).

Q : Où puis-je acheter des poudres de superalliage de nickel pour l'impression 3D ?

R : Plusieurs fournisseurs réputés proposent des poudres de superalliage de nickel, notamment EOS GmbH, Elementum 3D, SLM Solutions et Met3DP. Met3DPPlus précisément, la société fabrique une large gamme de poudres métalliques de haute qualité optimisées pour la fusion sur lit de poudre par laser et par faisceau d'électrons. Son portefeuille comprend des alliages innovants tels que TiNi, TiTa, TiAl, TiNbZr, CoCrMo, des aciers inoxydables, des superalliages et bien d'autres encore, ce qui en fait un interlocuteur unique pour tous les besoins en matière d'impression 3D.

L'avenir des superalliages de nickel dans l'impression 3D

L'avenir des superalliages de nickel dans l'impression 3D est riche en possibilités. Au fur et à mesure que les efforts de recherche et de développement se poursuivent, nous pouvons nous attendre à voir.. :

- Développement de nouveaux alliages : Les spécialistes des matériaux ne cessent d'innover de nouvelles formulations de superalliages de nickel optimisées pour l'impression 3D. Ces alliages repousseront les limites de la performance, en offrant une solidité, une résistance à l'oxydation et des capacités à haute température encore plus grandes.

- Les progrès de la technologie de l'impression 3D : Les améliorations apportées aux technologies d'impression 3D, telles qu'une puissance laser plus élevée et un contrôle plus strict des processus, permettront de créer des composants encore plus complexes et performants à partir de superalliages de nickel.

- Un coût réduit et une plus grande disponibilité : Avec la maturation de la technologie et l'augmentation des volumes de production, le coût des poudres de superalliage de nickel devrait diminuer. Cela les rendra plus accessibles à un plus grand nombre d'applications.

- Qualification pour les applications critiques : Des processus de qualification rigoureux sont en cours pour certifier les composants imprimés en 3D en superalliage de nickel en vue de leur utilisation dans des applications critiques de l'aérospatiale et de l'énergie. Cela ouvrira la voie à l'adoption généralisée de cette technologie dans ces industries exigeantes.

En conclusion, les superalliages de nickel sont sur le point de jouer un rôle transformateur dans l'avenir de l'impression 3D. Leur combinaison unique de performances à haute température, de liberté de conception et de potentiel d'allègement les rend idéaux pour une vaste gamme d'applications exigeantes. Au fur et à mesure des avancées technologiques, les superalliages de nickel deviendront sans aucun doute un matériau essentiel pour repousser les limites du possible en matière d'impression 3D.

Partager sur

MET3DP Technology Co. est un fournisseur de premier plan de solutions de fabrication additive dont le siège se trouve à Qingdao, en Chine. Notre société est spécialisée dans les équipements d'impression 3D et les poudres métalliques de haute performance pour les applications industrielles.

Articles connexes

Supports imprimés en 3D pour les capteurs radar automobiles : Précision et performance

Lire la suite "À propos de Met3DP

Mise à jour récente

Notre produit

CONTACTEZ-NOUS

Vous avez des questions ? Envoyez-nous un message dès maintenant ! Nous répondrons à votre demande avec toute une équipe dès réception de votre message.

Obtenir les informations de Metal3DP

Brochure du produit

Obtenir les derniers produits et la liste des prix

Poudres métalliques pour l'impression 3D et la fabrication additive

PRODUIT

cONTACT INFO

- Ville de Qingdao, Shandong, Chine

- [email protected]

- [email protected]

- +86 19116340731