Meilleure poudre Hastelloy X pour l'impression 3D en 2024

Table des matières

Hastelloy X est une poudre d'alliage à base de nickel qui présente une excellente résistance aux températures élevées, à l'oxydation et à la fabrication. Ce guide fournit une vue d'ensemble des Poudre d'Hastelloy X y compris ses propriétés, son traitement, ses applications, ses fournisseurs, ses coûts, etc.

Vue d'ensemble Hastelloy X Poudre

Hastelloy X est une poudre d'alliage nickel-chrome-fer-molybdène brevetée conçue pour des performances exceptionnelles dans des environnements extrêmes jusqu'à 1300°F (704°C). Les principales fonctionnalités incluent :

- Résistance à haute température et résistance au fluage

- Excellente résistance à l'oxydation et à la corrosion

- Bonne soudabilité et fabricabilité

- Résistance à la fissuration par rupture de contrainte

- Peut être vieilli et durci par traitement thermique

Il offre des propriétés mécaniques supérieures à celles des autres alliages de nickel grâce aux ajouts de chrome, de molybdène et de tungstène. Cette combinaison confère à l’Hastelloy X une excellente résistance aux attaques d’oxydation, de carburation et de chloration.

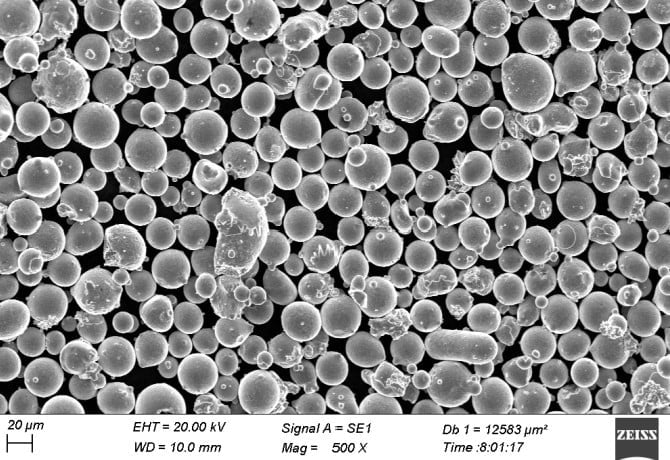

L'Hastelloy X est le plus couramment utilisé sous forme de poudre pour les processus de fabrication additive tels que la fusion laser sur lit de poudre (L-PBF) et le dépôt par énergie dirigée (DED). Les fines poudres sphériques offrent une fluidité, une densité de tassement et une étalement fluides nécessaires aux pièces imprimées en 3D de haute qualité.

L'alliage est également produit sous forme de fil, de tôle, de plaque, de tuyau et de moulage. Les pièces Hastelloy X de métallurgie des poudres peuvent être facilement post-traitées par pressage isostatique à chaud (HIP) et traitement thermique pour améliorer encore les propriétés.

Applications de la poudre d'Hastelloy X

La résistance exceptionnelle à haute température de l'Hastelloy X le rend bien adapté aux applications en environnements extrêmes, notamment :

- Aéronautique et aérospatiale – Canettes de combustion, composants de missiles, tuyères de fusée

- Production d'électricité – Pièces de la section chaude de turbine à gaz

- Traitement chimique – Tubes de reformage, craqueurs, échangeurs de chaleur

- Automobile – Pièces de turbocompresseur, soupapes d’échappement

D'autres utilisations incluent le revêtement d'éléments combustibles nucléaires, les pièces de four et les moules en verre. La bonne résistance à l'oxydation de l'Hastelloy X lui permet de remplacer les métaux réfractaires plus coûteux dans de nombreuses applications.

Composition et spécifications

La poudre Hastelloy X a généralement une composition nominale (poids %) de :

- Nickel : 47%

- Chrome : 22%

- Fer : 18%

- Molybdène : 9%

- Cobalt : 2,5%

- Tungstène : 1%

Les principales spécifications de la poudre Hastelloy X comprennent :

| Paramètres | Spécifications |

|---|---|

| Taille des particules | 15-45 μm |

| Teneur en oxygène | <1000 ppm |

| Densité apparente | ≥4 g/cc |

| Débit | ≥25 s/50g |

| Composition chimique | Ni : équilibre <br> Cr : 21-23% <br> Fe: 17-20% <br> Lundi : 8-10% <br> Société : 2-3% <br> W : 0,6-1,2% |

Processus de fabrication des pièces Hastelloy X

La poudre Hastelloy X peut être utilisée pour fabriquer des composants grâce à plusieurs techniques de fabrication additives et conventionnelles.

Processus de fabrication additive

Fusion laser sur lit de poudre (L-PBF)

Le L-PBF est l’un des procédés de fabrication additive les plus courants pour les métaux. Un laser fait fondre et fusionner sélectivement des couches de poudre sur la base d'un modèle 3D pour construire une pièce couche par couche. La morphologie sphérique et la distribution optimisée de la poudre Hastelloy X sont idéales pour ce processus.

Principaux avantages des pièces L-PBF Hastelloy X :

- Géométries complexes et structures légères

- Déchets minimaux de matériaux

- Haute densité et propriétés mécaniques

- Bonne finition de surface

- Délais courts pour les prototypes et la production

Dépôt d'énergie dirigée (DED)

Le DED utilise une source de chaleur focalisée comme un laser, un faisceau d'électrons ou un arc plasma pour faire fondre une poudre ou un fil métallique qui est ensuite déposé et accumulé couche par couche.

Les avantages du DED avec Hastelloy X incluent :

- Possibilité de réparer et d'ajouter des fonctionnalités aux pièces existantes

- Des volumes de fabrication plus importants que les procédés sur lit de poudre

- Faible porosité et contraintes résiduelles

- Combinaison de différents matériaux ou dégradés possible

Jetting de liant

Lors du jet de liant, un liant liquide est imprimé sélectivement sur des lits de poudre métallique pour créer une pièce verte. Les pièces vertes en Hastelloy X sont ensuite frittées pour fusionner les particules ensemble en une pièce finale dense.

Avantages des pièces à jet de liant Hastelloy X :

- Vitesses d'impression très élevées par rapport aux processus laser

- Aucune structure de support nécessaire

- Grands volumes de construction possibles

- Coûts d’équipement inférieurs à ceux des processus laser

Processus de fabrication conventionnels

La poudre Hastelloy X peut également être transformée en pièces entièrement denses en utilisant :

- Moulage par injection de métal (MIM) – Mélange de poudre fine avec un liant, moulage par injection, puis frittage

- Pressage isostatique à chaud (HIP) – Application d'une température élevée et d'une pression de gaz isostatique sur la poudre pour la consolider

- Forgeage de poudre – Compactage et chauffage de la poudre dans un moule pour la façonner et la densifier

Ces approches conventionnelles de métallurgie des poudres permettent de produire des pièces complexes en forme de filet avec un usinage minimal. Les propriétés isotropes donnent des performances fiables.

Comment choisir la poudre d'Hastelloy X?

Caractéristiques de la poudre

Lors de la sélection de la poudre Hastelloy X, les principales caractéristiques à prendre en compte incluent :

Taille des particules – Affecte la fluidité de la poudre, la finition de surface et la densité. La plage typique est de 15 à 45 μm. Plus fin est meilleur pour la résolution mais peut avoir un mauvais débit.

Morphologie – Les poudres sphériques aux surfaces lisses offrent un meilleur écoulement et un meilleur épandage. Les formes irrégulières rendent la manipulation plus difficile.

Densité apparente – Une densité plus élevée améliore le chargement du lit de poudre, la conductivité thermique et la densité de la pièce finale. Des valeurs ≥4 g/cc sont recommandées.

Débit – Important pour une répartition fluide de la poudre sur la plaque de construction. Des débits de 25 à 35 s/50 g indiquent une bonne fluidité.

Teneur en oxygène – Une faible teneur en oxygène conduit à une meilleure densité et propriétés mécaniques. Doit être <1 000 ppm.

Composition chimique – Doit correspondre à la plage de composition spécifiée de l’Hastelloy X pour les propriétés.

Réputation des fournisseurs et systèmes de qualité

Des fournisseurs réputés avec un contrôle qualité rigoureux sont essentiels pour une poudre fiable et constante :

- Analyse chimique rigoureuse et tests de caractérisation des poudres

- Poudre produite dans des conditions contrôlées

- Échantillonnage et tests rigoureux des lots

- Contrôles de processus et SOP pour la manutention, le stockage et le transport

- Certifications de qualité comme ISO 9001, ISO 13485

Coût de la poudre d'Hastelloy X

La poudre Hastelloy X coûte entre $60 et 100 USD/kg. Les prix dépendent de la quantité commandée, de la qualité/caractéristiques de la poudre, de la marque du fournisseur et de la situation géographique. Les commandes plus importantes ont généralement des coûts unitaires inférieurs.

Liste de prix des poudres d'Hastelloy X Met3dp :

| Poudre métallique | Taille | Quantité | Prix/kg |

| Poudre d'Hastelloy X | 15-45um | 1kg | $107 |

| Poudre d'Hastelloy X | 15-45um | 10kg | $79 |

| Poudre d'Hastelloy X | 15-45um | 100 kg | $70 |

Comment choisir un Fournisseur de poudre d'Hastelloy X?

Les facteurs clés dans le choix d’un fournisseur de poudre Hastelloy X comprennent :

Réputation – Des entreprises expérimentées avec un succès avéré et des clients satisfaits. Recherchez des témoignages et des études de cas.

Qualité – Contrôle qualité rigoureux, échantillonnage, tests, certification et documentation.

Compétence – Connaissance approfondie de la métallurgie et de la production de poudres. Possibilité de personnaliser les poudres si nécessaire.

Cohérence – Des processus robustes garantissent que chaque lot répond aux spécifications.

Inventaire – La disponibilité d’un stock prêt en petites ou grandes quantités évite de longs délais de livraison.

Service à la clientèle – Réactivité aux demandes de renseignements, support technique et conseils.

Réseau de distribution – Les entrepôts près de chez vous évitent les longs délais et retards d’expédition.

Prix – Des prix raisonnables pour les volumes de commande requis et les caractéristiques de la poudre.

Termes – Conditions de paiement, frais/délais d’expédition et options d’achat flexibles.

Les principaux fournisseurs mondiaux de poudre d'Hastelloy X sont les suivants Met3DPSandvik, Carpenter Technology, Praxair et AP&C. Il est utile de comparer plusieurs fournisseurs à l'aide de ces critères pour trouver celui qui correspond le mieux à vos besoins et à votre budget.

Installation et fonctionnement des systèmes de fabrication additive en poudre Hastelloy X

L'installation et l'exploitation de systèmes de fabrication additive métallique capables de traiter la poudre d'Hastelloy X nécessitent une attention particulière aux points suivants :

Configuration requise – Alimentation électrique, alimentation en gaz inerte, refroidisseur, ventilation. Les systèmes L-PBF comme l'EOS M400 nécessitent une puissance d'environ 65 kW.

Conditions des installations – Température 20-25°C. Humidité relative 30-70%. Fluctuations minimales de température/humidité.

Personnel – Opérateurs de système formés. Équipe de post-traitement séparée. Assistance à la maintenance du système.

Manutention des matières premières – Boîtes à gants, équipements de tamisage des poudres, systèmes de recyclage des poudres. Minimisez le contact de la poudre avec l’air et l’humidité.

Flux de travail – Optimisation des paramètres, configuration du build, post-traitement, contrôle qualité. Flux de travail numérique de la conception à la pièce finie.

Exigences de surveillance – Construire des caméras de surveillance. Analyseurs d'oxygène résiduel. Alertes si les paramètres dépassent les limites.

Sécurité – Systèmes fermés. EPI de l'opérateur. Limites d'exposition aux poudres métalliques. Mesures de prévention des incendies et des explosions.

Maintenance – Entretien périodique tel que prescrit par le fabricant. Laser, optique, système de manipulation de poudre, capteurs.

Calibrage – Étalonnage régulier du wattmètre laser, du dispositif d’épaisseur de couche de poudre, des capteurs O2.

Optimisation des paramètres – Obtenez les propriétés des matériaux en optimisant la puissance laser, la vitesse, l’espacement des hachures, l’épaisseur des couches et l’orientation de la construction.

Un contrôle et une surveillance étroits de ces aspects sont nécessaires pour une production sûre et reproductible de pièces Hastelloy X de haute qualité.

Méthodes de post-traitement pour les pièces Hastelloy X AM

Les pièces Hastelloy X telles que construites issues de la fabrication additive nécessitent un post-traitement pour obtenir les propriétés et la qualité finales :

Suppression du support – Pour certains procédés comme le L-PBF, les supports doivent être retirés des cavités internes et des surplombs, souvent à l'aide d'une découpe au fil EDM.

Soulagement du stress – Traitement thermique en dessous de la température de recuit de mise en solution pour réduire les contraintes résiduelles du processus de construction. Plage de 450 à 760 °C.

Pressage isostatique à chaud (HIP) – Application d’une atmosphère de gaz inerte à haute pression et à haute température pour fermer les vides internes et densifier la microstructure.

Finition de surface – Usinage, meulage, sablage ou polissage de surfaces extérieures pour améliorer la rugosité, la précision et l’esthétique de la surface.

Nettoyage final des pièces – La finition vibratoire, le nettoyage dans des solutions alcalines ou des solvants éliminent les particules de poudre libres et les contaminants de surface.

Traitement en solution – Chauffage au-dessus de la température de solvus de l'alliage puis refroidissement/trempe rapide pour dissoudre les phases secondaires et améliorer les propriétés mécaniques.

Vieillissement/durcissement par précipitation – Traitement thermique pour permettre à de fins précipités de renforcement de se former au sein de la microstructure de l’alliage.

Un post-traitement approprié est essentiel pour obtenir les propriétés matérielles et les performances requises par l'application. Les méthodes utilisées dépendent du processus de fabrication additive, de la géométrie de conception et des exigences fonctionnelles de l'utilisation finale.

Contrôle qualité et tests de la poudre et des pièces Hastelloy X

Un contrôle qualité et des tests approfondis sont cruciaux lorsque l'on travaille avec de la poudre Hastelloy X et des pièces imprimées :

Test de poudre – Composition chimique, distribution granulométrique, débit, densité apparente, morphologie, impuretés. Garantit que la poudre répond aux spécifications.

Surveillance des paramètres – Surveillance en cours de processus de l'épaisseur de la couche, de la vitesse de la lame de recouvrement, de la puissance du laser, de l'espacement des trappes, de la vitesse de numérisation, etc. pour garantir une construction optimale.

Inspection visuelle – Vérifier les défauts de surface, fissures, gauchissements, délaminage entre couches par ressuage si nécessaire.

Contrôle dimensionnel -Mesurer les dimensions critiques pour vérifier la conformité avec le modèle CAO à l'aide de MMT ou de scanners 3D.

Mesure de la densité – Vérifiez que la densité théorique ≥99,5% a été atteinte pour l'intégrité mécanique. Utilisation de la méthode Archimède ou du scanner à rayons X.

Test de rugosité de surface – Quantifier la finition de surface des pièces telles que construites et post-traitées. Profilométrie optique ou instruments à stylet.

Essais mécaniques – Traction, fatigue, ténacité, dureté, essais d’impact Charpy selon les normes ASTM applicables.

Caractérisation de la microstructure – Les analyses optiques, SEM et EBSD vérifient la porosité, les fissures, la morphologie des grains, les précipités, les dislocations.

Analyse chimique – La spectroscopie ICP-OES ou XRF vérifie que la composition finale de l’alliage est correcte.

Contrôle non destructif – Inspection par ultrasons, radiographie, courants de Foucault, magnétoscopie des composants critiques.

Les données de ces tests approfondis valident les propriétés et la qualité. Les pièces qui échouent à toute vérification peuvent nécessiter une reconstruction ou un post-traitement supplémentaire.

Avantages et inconvénients de l'Hastelloy X par rapport aux alternatives

Hastelloy X Poudre

Pour

- Excellentes propriétés mécaniques à haute température jusqu'à ~700°C

- Meilleure résistance à l'oxydation que les aciers inoxydables ou l'Inconel 718

- Résistance supérieure à l'Inconel 625 tout en résistant à l'oxydation

- Bonne soudabilité par rapport aux autres superalliages à base de Ni

- Coût inférieur à celui des alliages réfractaires comme le tantale ou le tungstène

Cons

- Capacités à haute température inférieures à celles de l'Inconel 718 au-dessus de ~650°C

- Sujet à fragilisation s'il est exposé au soufre ou au plomb à des températures élevées

- Plus difficile à usiner que les aciers inoxydables austénitiques

- Coût plus élevé que les aciers inoxydables

Poudre d'Inconel 625

Pour

- Excellente résistance à la corrosion dans une large gamme d'environnements

- Haute résistance à température ambiante et 600°C

- Bonne résistance à l'oxydation jusqu'à 980°C

- Coût inférieur à celui de l'Hastelloy X ou de l'Inconel 718

Cons

- Moins de résistance à haute température que l'Hastelloy X

- Sensible aux piqûres dans certains environnements

- Soumis à la fissuration par fatigue thermique

Poudre d'Inconel 718

Pour

- Conserve sa résistance jusqu'à 704°C, mieux que l'Hastelloy X à très haute température

- Haute résistance au fluage et à la fatigue

- Bonne résistance à la corrosion dans de nombreux environnements

Cons

- Mauvaise résistance à l'oxydation à des températures supérieures à 600°C

- Susceptible aux fissures après soudure

- Plus difficile à souder que l'Hastelloy X

Acier inoxydable 316L Poudre

Pour

- Excellente résistance à la corrosion dans divers environnements

- Facilement soudable et usinable

- Bonne biocompatibilité pour les usages médicaux

- Coût inférieur à celui des superalliages de nickel

Cons

- Capacité limitée à haute température, ne peut pas dépasser ~315°C

- Sensible aux piqûres et à la corrosion caverneuse dans certains environnements

- Dureté et résistance à l'usure inférieures

Pour la meilleure combinaison de fabricabilité, de solidité et de résistance à l'oxydation jusqu'à 704°C, l'Hastelloy X offre des avantages par rapport à ces alternatives pour de nombreuses applications.

Utilisations et applications des pièces Hastelloy X d'AM

La fabrication additive permet de produire des composants complexes en Hastelloy X personnalisés pour des applications exigeantes :

Aérospatiale

- Bidons et revêtements de combustion

- Aubes et tuyères de moteurs d'avion

- Propulseurs de fusée et composants de propulsion

- Turbopompes et vannes pour engins spatiaux

Turbines à gaz

- Chambres de combustion, transitions et pièces de chemin de gaz chaud

- Injecteurs de carburant

- Boucliers thermiques

- Aubes, pales et carénages

Traitement chimique

- Tubes de four de reformage

- Tubes de cracker en éthylène

- Échangeurs de gaz de procédé FGD

- Buse d'injection de catalyseur de craquage catalytique fluidisé

Automobile

- Composants du système d'échappement

- Roues et carter de turbocompresseur

- Pièces de protection thermique

Moules en verre

- Moules de précision pour lentilles et prismes en verre

- Moules de soufflage de verre

Nucléaire

- Gainage et composants d'éléments combustibles

Les atouts uniques de l'Hastelloy X permettent de fabriquer des composants plus légers et plus performants dans ces environnements extrêmes par rapport aux matériaux et à la fabrication conventionnels.

Installation et entretien des pièces Hastelloy X AM

Une installation et une maintenance appropriées sont essentielles pour atteindre la durée de vie attendue des composants Hastelloy X AM dans les applications exigeantes :

Préparation de surface – Pour les pièces telles que les aubes de turbine, polissez soigneusement les surfaces et éliminez toute poudre restant dans les crevasses pour éviter une attaque accélérée pendant l'entretien.

Contrôle dimensionnel – Assurez-vous que les interfaces et les dimensions critiques sont conformes aux spécifications après le post-traitement afin que les pièces s'ajustent correctement lors de l'assemblage.

Précautions de manipulation – Veiller à éviter le grippage des filetages et des surfaces lors de l'assemblage. Utilisez des méthodes de serrage appropriées.

Protection contre la corrosion – Appliquer des revêtements protecteurs appropriés sur les surfaces de contact comme inhibiteurs de corrosion. Masquer les trous de refroidissement pendant le revêtement.

Méthode d'installation – Suivez les instructions du fabricant lors de l'installation de la pièce. Tenez compte des différences de dilatation thermique par rapport à la microstructure AM.

Des conditions de fonctionnement – Ne dépassez pas les limites de température, de pression, de débit, de vitesse de rotation et de charge en service.

Contrôle – Utilisez des capteurs et une surveillance en ligne pour suivre l’état des pièces et identifier les problèmes rapidement.

Maintenance – Inspections périodiques pour l’usure, les fissures, les dommages dus à la corrosion, la déformation, l’oxydation. Remplacez-le si nécessaire.

Procédures de nettoyage – Utilisez des techniques appropriées pour nettoyer les pièces pendant la maintenance sans endommager les surfaces.

Une installation appropriée combinée à la surveillance, à la maintenance et au remplacement si nécessaire permettra d'atteindre tout le potentiel des composants AM Hastelloy X pour des performances à long terme.

Foire aux questions sur la poudre Hastelloy X

Q : Quelle plage de tailles de particules est la meilleure pour les processus de FA comme le L-PBF ?

R : Une plage de taille de particules de 15 à 45 microns est recommandée. Les poudres plus fines autour de 15 μm offrent une bonne résolution et un bon état de surface, tandis que des tailles allant jusqu'à 45 μm améliorent le flux de poudre et la densité de tassement.

Q : La poudre Hastelloy X nécessite-t-elle un séchage ou un traitement au plasma avant la matinée ?

R : La poudre Hastelloy X est généralement atomisée par pulvérisation dans un gaz inerte, donc aucun séchage ou traitement plasma supplémentaire n'est requis avant l'impression. La poudre doit être manipulée correctement pour éviter d’absorber l’excès d’humidité de l’air pendant le stockage/transport.

Q : Quelles sont les procédures de traitement thermique courantes pour l’Hastelloy X ?

R : Un traitement thermique typique consiste en un recuit de mise en solution de 2 heures à 1 150 °C suivi d'un refroidissement à l'air, puis d'un durcissement par précipitation de 20 heures à 760 °C et d'un refroidissement à l'air. Cela renforce l'Hastelloy X grâce à la précipitation gamma prime.

Partager sur

MET3DP Technology Co. est un fournisseur de premier plan de solutions de fabrication additive dont le siège se trouve à Qingdao, en Chine. Notre société est spécialisée dans les équipements d'impression 3D et les poudres métalliques de haute performance pour les applications industrielles.

Articles connexes

Supports imprimés en 3D pour les capteurs radar automobiles : Précision et performance

Lire la suite "À propos de Met3DP

Mise à jour récente

Notre produit

CONTACTEZ-NOUS

Vous avez des questions ? Envoyez-nous un message dès maintenant ! Nous répondrons à votre demande avec toute une équipe dès réception de votre message.

Obtenir les informations de Metal3DP

Brochure du produit

Obtenir les derniers produits et la liste des prix

Poudres métalliques pour l'impression 3D et la fabrication additive

PRODUIT

cONTACT INFO

- Ville de Qingdao, Shandong, Chine

- [email protected]

- [email protected]

- +86 19116340731