Poudre d'alliage durcissant par frittage

Table des matières

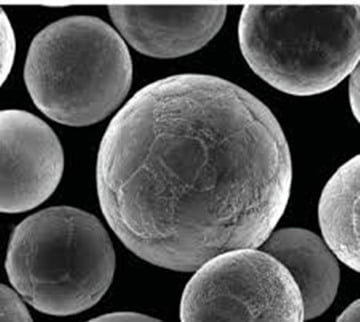

Les poudres d'alliage durcissant par frittage sont une pierre angulaire de la métallurgie moderne et de l'ingénierie des matériaux. Ces matériaux offrent l'avantage unique de combiner les processus de frittage et de durcissement en une seule étape, ce qui permet d'améliorer considérablement l'efficacité et les performances de diverses applications industrielles. Ce guide plonge dans le monde des poudres d'alliage durcissant par frittage, en explorant leurs types, leurs compositions, leurs propriétés, leurs applications, et bien plus encore. Que vous soyez un professionnel chevronné ou un apprenant curieux, cet article vous apportera des informations précieuses sur ce sujet fascinant.

Aperçu de la poudre d'alliage durcissant par frittage

Le durcissement par frittage est un processus qui consiste à compacter une poudre métallique pour lui donner la forme souhaitée, puis à la soumettre à un traitement à haute température afin d'induire une liaison entre les particules, ce qui permet d'obtenir une pièce solide. Les poudres d'alliage durcissant par frittage se distinguent par leur capacité à subir simultanément le frittage et le durcissement, ce qui élimine la nécessité d'une étape de traitement thermique distincte. Les propriétés mécaniques et la précision dimensionnelle s'en trouvent améliorées, ce qui rend ces matériaux très recherchés dans des secteurs tels que l'automobile, l'aérospatiale et l'industrie manufacturière.

Types, composition et propriétés des poudres d'alliage durcissant par frittage

Il est essentiel de comprendre les types, les compositions et les propriétés spécifiques des poudres d'alliage à durcissement par frittage pour sélectionner le matériau adéquat pour votre application. Vous trouverez ci-dessous un tableau détaillé résumant les principaux modèles de poudres d'alliage à durcissement par frittage, leurs compositions et leurs propriétés.

| Type | Composition | Propriétés | Caractéristiques |

|---|---|---|---|

| Modèle A | Fe-Cu-Ni-Mo | Haute résistance, bonne résistance à l'usure | Idéal pour les pièces structurelles |

| Modèle B | Fe-Mn-Si | Excellente ténacité, dureté modérée | Convient aux engrenages et aux roulements |

| Modèle C | Fe-Ni-Mo-Cr | Résistance supérieure à la fatigue, dureté élevée | Utilisé dans des applications soumises à des contraintes élevées |

| Modèle D | Fe-Mo-C | Bonne usinabilité, propriétés équilibrées | Polyvalent pour diverses applications |

| Modèle E | Fe-Cr-Mn | Résistance élevée à la corrosion, bonne ténacité | Parfait pour les environnements marins |

| Modèle F | Fe-Ni-Mn | Excellente résistance à l'usure, grande dureté | Préférence pour les outils de coupe |

| Modèle G | Fe-Mo-W | Stabilité à haute température, bonne résistance à l'usure | Convient aux applications à haute température |

| Modèle H | Fe-Co-Ni | Propriétés magnétiques supérieures, bonne résistance | Utilisé dans les applications électriques et magnétiques |

| Modèle I | Fe-Cu-Mo-Ni-Cr | Excellentes performances globales, grande robustesse | Idéal pour les composants automobiles |

| Modèle J | Fe-Mn-V | Bonne ductilité, résistance moyenne | Utilisé pour les pièces de forme complexe |

Descriptions détaillées des modèles spécifiques

Modèle A : Fe-Cu-Ni-Mo

Le modèle A est une poudre d'alliage durcissant par frittage, connue pour sa grande solidité et sa bonne résistance à l'usure. La combinaison de fer, de cuivre, de nickel et de molybdène donne un matériau idéal pour la fabrication de pièces structurelles. Cet alliage est particulièrement apprécié dans l'industrie automobile pour des composants tels que les engrenages de transmission et les pièces de moteur, en raison de son excellente résistance à l'usure.

la stabilité dimensionnelle et les performances mécaniques.

Modèle B : Fe-Mn-Si

La composition du modèle B en fer, manganèse et silicium lui confère une excellente ténacité et une dureté modérée, ce qui en fait un choix approprié pour les engrenages et les roulements. Cette poudre d'alliage est souvent utilisée dans des applications où l'absorption des chocs et la résistance aux impacts sont critiques, comme dans les machines lourdes et les équipements de construction.

Modèle C : Fe-Ni-Mo-Cr

Le modèle C se distingue par sa résistance supérieure à la fatigue et sa grande dureté, grâce à sa composition de fer, de nickel, de molybdène et de chrome. Il est donc idéal pour les applications soumises à de fortes contraintes, telles que les composants aérospatiaux et les pièces automobiles de haute performance, où la durabilité et la fiabilité sont primordiales.

Modèle D : Fe-Mo-C

Le modèle D présente une composition équilibrée de fer, de molybdène et de carbone, ce qui lui confère une bonne usinabilité et des propriétés mécaniques équilibrées. Cette polyvalence en fait un choix populaire pour une large gamme d'applications, des pièces de machines industrielles aux produits de consommation.

Modèle E : Fe-Cr-Mn

Le modèle E est connu pour sa grande résistance à la corrosion et sa ténacité, grâce à sa composition à base de fer, de chrome et de manganèse. Cet alliage est particulièrement adapté aux environnements marins et à d'autres contextes où l'exposition à l'humidité et aux éléments corrosifs est un problème.

Modèle F : Fe-Ni-Mn

Avec une excellente résistance à l'usure et une dureté élevée, le modèle F, composé de fer, de nickel et de manganèse, est préféré pour les outils de coupe et d'autres applications où le maintien du tranchant et de la durabilité est essentiel. Ses propriétés lui permettent d'être utilisé dans les applications de coupe industrielles et grand public.

Modèle G : Fe-Mo-W

Le modèle G combine le fer, le molybdène et le tungstène pour obtenir une stabilité à haute température et une bonne résistance à l'usure. Cette poudre d'alliage est idéale pour les applications à haute température, telles que les moteurs à turbine et autres composants qui doivent résister à une chaleur extrême sans se dégrader.

Modèle H : Fe-Co-Ni

Le modèle H présente des propriétés magnétiques supérieures et une bonne résistance, grâce à sa composition en fer, cobalt et nickel. Il convient donc parfaitement aux applications électriques et magnétiques, telles que les moteurs, les transformateurs et les capteurs magnétiques.

Modèle I : Fe-Cu-Mo-Ni-Cr

Le modèle I présente d'excellentes performances globales et une grande ténacité, grâce à sa composition complexe de fer, de cuivre, de molybdène, de nickel et de chrome. Il est couramment utilisé dans les composants automobiles, y compris les arbres de transmission et les engrenages différentiels, lorsqu'une combinaison de robustesse, de ténacité et de résistance à l'usure est requise.

Modèle J : Fe-Mn-V

Le modèle J, composé de fer, de manganèse et de vanadium, offre une bonne ductilité et une résistance modérée. Il convient donc à la fabrication de pièces de forme complexe qui nécessitent un certain degré de flexibilité sans sacrifier l'intégrité structurelle.

Applications des poudres d'alliage durcissant par frittage

Les applications des poudres d'alliage fritté sont vastes et variées, reflétant les propriétés uniques de ces matériaux. Le tableau ci-dessous présente les principales applications des différentes poudres d'alliage à durcissement par frittage.

| Application | Modèles d'alliage adaptés | Description |

|---|---|---|

| Pièces détachées automobiles | Modèle A, Modèle I | Grande solidité et résistance à l'usure pour les engrenages, les pièces de moteur et les arbres d'entraînement |

| Composants aérospatiaux | Modèle C, Modèle G | Résistance supérieure à la fatigue et stabilité à haute température pour les applications soumises à de fortes contraintes |

| Machines industrielles | Modèle B, Modèle D | Bonne ténacité et usinabilité pour les engrenages, les roulements et d'autres pièces de machines |

| Milieux marins | Modèle E | Haute résistance à la corrosion pour les composants exposés à l'humidité et aux éléments corrosifs |

| Outils de coupe | Modèle F | Excellente résistance à l'usure et dureté pour maintenir le tranchant et la durabilité. |

| Applications électriques et magnétiques | Modèle H | Propriétés magnétiques supérieures pour les moteurs, les transformateurs et les capteurs |

| Produits de consommation | Modèle D, Modèle J | Polyvalence et bonne ductilité pour une large gamme de produits, des appareils ménagers à l'électronique |

Pièces détachées automobiles

Les poudres d'alliage durcissant par frittage, comme le modèle A et le modèle I, sont largement utilisées dans l'industrie automobile. Leur grande solidité et leur résistance à l'usure en font des matériaux idéaux pour la fabrication de composants critiques tels que les engrenages, les pièces de moteur et les arbres de transmission. Ces matériaux garantissent que les pièces peuvent résister aux conditions exigeantes des applications automobiles, notamment aux charges élevées, aux frottements et aux variations de température.

Composants aérospatiaux

L'industrie aérospatiale exige des matériaux présentant une résistance exceptionnelle à la fatigue et une stabilité à haute température, qualités que l'on retrouve dans le modèle C et le modèle G. Ces poudres d'alliage sont utilisées pour fabriquer des pièces qui doivent supporter des contraintes et des températures extrêmes, telles que les aubes de turbine, les composants de moteur et les pièces structurelles des avions.

Machines industrielles

Les applications de machines industrielles bénéficient de la ténacité et de l'usinabilité des modèles B et D. Ces matériaux sont utilisés pour produire des engrenages, des roulements et d'autres pièces critiques qui doivent fonctionner de manière fiable sous de lourdes charges et des mouvements répétitifs, souvent dans des environnements difficiles.

Milieux marins

La haute résistance à la corrosion du modèle E le rend idéal pour les composants utilisés dans les environnements marins. Les pièces fabriquées à partir de cette poudre d'alliage, telles que les hélices, les arbres et les éléments structurels des navires et des sous-marins, peuvent résister aux effets corrosifs de l'eau de mer et d'autres conditions marines.

Outils de coupe

Les outils de coupe nécessitent des matériaux qui conservent leur tranchant et résistent à l'usure, et c'est là que le modèle F excelle. Cette poudre d'alliage est utilisée pour fabriquer des lames, des mèches et d'autres outils de coupe qui doivent fonctionner de manière constante et efficace au fil du temps, même en cas d'utilisation intensive.

Applications électriques et magnétiques

Les propriétés magnétiques et la résistance supérieures du modèle H en font un matériau idéal pour les applications électriques et magnétiques. Les composants tels que les moteurs, les transformateurs et les capteurs magnétiques bénéficient de la capacité de cette poudre d'alliage à conduire et à interagir efficacement avec les champs magnétiques.

Produits de consommation

La polyvalence et la bonne ductilité des modèles D et J les destinent à une large gamme de produits de consommation. Des appareils ménagers aux appareils électroniques, ces matériaux offrent l'équilibre nécessaire entre la résistance, la flexibilité et la durabilité requises pour un usage quotidien.

Spécifications, tailles, qualités et normes

Pour sélectionner la bonne poudre d'alliage durcissant par frittage, il faut comprendre les spécifications, les tailles, les qualités et les normes associées à ces matériaux. Le tableau ci-dessous donne un aperçu détaillé de ces paramètres.

| Paramètres | Détails |

|---|---|

| Dimensions | La taille des particules est généralement comprise entre 5 µm et 150 µm. |

| Notes | Varient selon l'application, y compris les qualités industrielles standard et les qualités aérospatiales à haute performance. |

| Normes | Respecter les normes ASTM, ISO et DIN pour la cohérence et l'assurance de la qualité |

| Spécifications | Inclure la composition chimique, les propriétés mécaniques et les caractéristiques physiques adaptées à des applications spécifiques. |

Taille des particules

Les poudres d'alliage durcissant par frittage sont disponibles dans une gamme de tailles de particules allant généralement de 5 micromètres (µm) à 150 µm. Le choix de la taille des particules dépend des exigences spécifiques de l'application, les particules plus fines offrant généralement une meilleure finition de surface et de meilleurs détails dans le produit final, tandis que les particules plus grossières peuvent offrir une meilleure fluidité et une meilleure densité d'emballage.

Notes

Ces matériaux sont disponibles en différentes qualités pour répondre aux besoins des différentes industries et applications. Les qualités industrielles standard conviennent à la fabrication générale, tandis que les qualités aérospatiales haute performance sont conçues pour répondre aux exigences rigoureuses de l'industrie aérospatiale, notamment une plus grande solidité et une plus grande résistance à la fatigue.

Normes

Les poudres d'alliage à durcissement par frittage doivent être conformes aux normes établies pour garantir la qualité et la cohérence. Les normes les plus courantes sont celles établies par l'ASTM (American Society for Testing and Materials), l'ISO (Organisation internationale de normalisation) et le DIN (Deutsches Institut für Normung, l'Institut allemand de normalisation). Le respect de ces normes garantit que les matériaux répondent à des exigences spécifiques en matière de composition chimique, de propriétés mécaniques et de caractéristiques physiques.

Spécifications

Les spécifications des poudres d'alliage durcissant par frittage comprennent des informations détaillées sur leur composition chimique, leurs propriétés mécaniques (telles que la résistance à la traction, la dureté et l'allongement) et leurs caractéristiques physiques (telles que la densité et la conductivité thermique). Ces spécifications sont adaptées aux besoins spécifiques des différentes applications, ce qui garantit des performances et une fiabilité optimales.

Fournisseurs et détails des prix

Le choix du bon fournisseur de poudres d'alliage durcissant par frittage est crucial pour garantir la qualité et la cohérence. Vous trouverez ci-dessous un tableau répertoriant quelques fournisseurs importants ainsi que leurs tarifs.

| Fournisseur | Localisation | Prix (par kg) | Spécialités |

|---|---|---|---|

| Höganäs AB | Suède | $50 – $150 | Large gamme de poudres d'alliage, excellent contrôle de la qualité |

| GKN Hoeganaes | ÉTATS-UNIS | $45 – $140 | Gamme de produits étendue, technologie avancée |

| Sandvik | Suède | $55 – $160 | Poudres de haute performance, forte concentration sur la R&D |

| Technologie des charpentiers | ÉTATS-UNIS | $60 – $170 | Alliages spéciaux, solutions sur mesure |

| Poudres métalliques Rio Tinto | Canada | $48 – $145 | Poudres de haute pureté, chaîne d'approvisionnement fiable |

| Ametek Specialty Metal Products (en anglais) | ÉTATS-UNIS | $52 – $155 | Compositions d'alliages personnalisables, grande cohérence |

| Sumitomo Electric Industries | Japon | $50 – $150 | Matériaux innovants, techniques de production avancées |

| Acier Daido | Japon | $55 – $160 | Alliages de haute qualité, vaste expertise en matière d'applications |

| Matériaux Mitsubishi | Japon | $50 – $150 | Vaste portefeuille de produits, solide soutien à la clientèle |

| Kennametal | ÉTATS-UNIS | $58 – $165 | Matériaux de haute performance, présence mondiale |

Points forts des fournisseurs

- Höganäs AB est réputé pour sa large gamme de poudres d'alliage et son excellent contrôle de la qualité, ce qui en fait un choix privilégié pour de nombreuses industries.

- GKN Hoeganaes offre une gamme étendue de produits et une technologie avancée, garantissant des performances et une fiabilité élevées.

- Sandvik se concentre sur les poudres à haute performance et dispose d'une solide division de R&D, qui innove en permanence.

tion pour répondre aux besoins de l'industrie.

- Technologie des charpentiers se spécialise dans les solutions sur mesure avec ses alliages spéciaux, répondant aux exigences spécifiques des clients.

- Poudres métalliques Rio Tinto fournit des poudres de haute pureté et une chaîne d'approvisionnement fiable, garantissant une disponibilité constante des produits.

Comparer le pour et le contre, les avantages et les limites

Pour prendre une décision éclairée, il est important de comprendre les avantages et les inconvénients des poudres d'alliage durcissant par frittage par rapport à d'autres matériaux. Le tableau ci-dessous met en évidence ces aspects.

| Aspect | Poudres d'alliage durcissant par frittage | Poudres d'alliages traditionnels |

|---|---|---|

| Efficacité | Frittage et durcissement en une seule étape, ce qui permet d'économiser du temps et de l'énergie | Nécessite des étapes de frittage et de traitement thermique séparées |

| Propriétés mécaniques | Amélioration de la solidité, de la dureté et de la résistance à l'usure | Bonnes propriétés, mais peuvent nécessiter une transformation supplémentaire |

| Précision dimensionnelle | Haute précision grâce à un processus en une seule étape | Possibilité de modifications dimensionnelles au cours de plusieurs étapes de traitement |

| Coût | Coût initial plus élevé mais coût global inférieur grâce à l'efficacité du processus | Coût initial plus faible mais coût global plus élevé en raison des étapes de traitement supplémentaires |

| Applications | Convient aux applications exigeantes et de haute performance | Convient aux applications générales et à certaines applications spécialisées |

| Complexité | Nécessite des équipements et des systèmes de contrôle avancés | Des équipements et des processus plus simples, mais avec des étapes supplémentaires |

| Personnalisation | Compositions et propriétés hautement personnalisables | Personnalisation possible, mais peut nécessiter un traitement plus important |

Avantages des poudres d'alliage durcissant par frittage

- Efficacité : Le principal avantage est la possibilité de fritter et de durcir en une seule étape, ce qui permet d'économiser du temps et de l'énergie par rapport aux méthodes traditionnelles qui nécessitent des processus de frittage et de traitement thermique distincts.

- Propriétés mécaniques : Les poudres d'alliage durcissant par frittage présentent généralement des propriétés mécaniques supérieures, notamment une solidité, une dureté et une résistance à l'usure accrues, ce qui les rend idéales pour les applications à hautes performances.

- Précision dimensionnelle : Le processus en une seule étape minimise le risque de changements dimensionnels, ce qui se traduit par une grande précision et une grande cohérence du produit final.

- Personnalisation : Ces poudres offrent des compositions et des propriétés hautement personnalisables, ce qui permet d'élaborer des solutions sur mesure pour répondre aux exigences d'applications spécifiques.

Inconvénients des poudres d'alliage durcissant par frittage

- Coût : Bien que le coût global puisse être inférieur en raison de l'efficacité du processus, le coût initial des poudres d'alliage à durcissement par frittage peut être plus élevé que celui des poudres traditionnelles.

- La complexité : Le processus nécessite des équipements et des systèmes de contrôle avancés, ce qui peut accroître la complexité et le coût de la production.

Perspectives, exemples et comparaisons

Perspectives de performance

Pour illustrer les avantages des poudres d'alliage durcissant par frittage, prenons l'exemple d'une application automobile dans laquelle un composant fabriqué à partir du modèle A (Fe-Cu-Ni-Mo) est comparé à une pièce en acier traditionnel. La pièce durcie par frittage présente non seulement une plus grande solidité et une meilleure résistance à l'usure, mais elle conserve également sa précision dimensionnelle, ce qui réduit la nécessité de procéder à des ajustements après traitement. Il en résulte un processus de fabrication plus efficace et un composant plus durable, offrant une meilleure valeur au fil du temps.

Exemple concret

Dans l'industrie aérospatiale, l'utilisation du modèle G (Fe-Mo-W) pour les aubes de turbine démontre la stabilité à haute température et la résistance à l'usure de ce matériau. Les poudres d'alliage traditionnelles nécessitent un traitement thermique supplémentaire pour obtenir des propriétés similaires, ce qui augmente les délais et les coûts. Le processus de durcissement par frittage permet de rationaliser la production et de s'assurer que les pales peuvent résister à des conditions extrêmes sans compromettre les performances.

Analyse comparative

Lorsque l'on compare les poudres d'alliage durcissant par frittage aux poudres d'alliage traditionnelles, il est clair que les premières offrent des avantages significatifs en termes d'efficacité, de propriétés mécaniques et de précision dimensionnelle. Toutefois, elles ne constituent pas nécessairement le meilleur choix pour toutes les applications, en particulier lorsque le coût et la simplicité sont des considérations primordiales. Pour les besoins généraux de fabrication, les poudres d'alliage traditionnelles peuvent suffire, mais pour les applications exigeantes et de haute performance, les alliages durcissant par frittage offrent des avantages inégalés.

FAQ

Qu'est-ce que le durcissement par frittage ?

Durcissement par frittage est un procédé qui combine le frittage et le durcissement en une seule étape. La poudre de métal est compactée dans la forme souhaitée, puis chauffée à haute température pour induire une liaison et un durcissement simultanés, ce qui permet d'obtenir une pièce solide aux propriétés mécaniques améliorées.

Pourquoi utiliser des poudres d'alliage durcissant par frittage ?

Les poudres d'alliage durcissant par frittage offrent plusieurs avantages, notamment une solidité, une dureté, une résistance à l'usure et une précision dimensionnelle accrues. Elles rationalisent également le processus de fabrication en combinant le frittage et la trempe en une seule étape, ce qui permet d'économiser du temps et de l'énergie.

Quelles sont les industries qui bénéficient des poudres d'alliage durcissant par frittage ?

Les industries telles que l'automobile, l'aérospatiale, les machines industrielles, la marine et les applications électriques bénéficient considérablement de l'utilisation de poudres d'alliage durcissant par frittage en raison de leurs propriétés supérieures et de l'efficacité de leur production.

Comment les poudres d'alliage durcissant par frittage se comparent-elles aux poudres d'alliage traditionnelles ?

Les poudres d'alliage à durcissement par frittage offrent de meilleures propriétés mécaniques, une plus grande efficacité et une plus grande précision dimensionnelle par rapport aux poudres d'alliage traditionnelles. Cependant, elles peuvent être plus chères au départ et nécessitent un équipement de pointe pour leur mise en œuvre.

Quelles sont les compositions courantes des poudres d'alliage durcissant par frittage ?

Les compositions courantes comprennent des combinaisons de fer avec des éléments tels que le cuivre, le nickel, le molybdène, le manganèse, le silicium, le chrome et le tungstène. Chaque combinaison offre des propriétés uniques adaptées à des applications spécifiques.

Les poudres d'alliage durcissant par frittage peuvent-elles être personnalisées ?

Oui, les poudres d'alliage durcissant par frittage peuvent être fortement personnalisées pour répondre aux exigences d'applications spécifiques. Les ajustements de la composition permettent d'adapter les propriétés telles que la solidité, la dureté, la résistance à l'usure et la résistance à la corrosion.

Où puis-je acheter des poudres d'alliage durcissant par frittage ?

Les poudres d'alliage durcissant par frittage peuvent être achetées auprès de fournisseurs tels que Höganäs AB, GKN Hoeganaes, Sandvik, Carpenter Technology, Rio Tinto Metal Powders, Ametek Specialty Metal Products, Sumitomo Electric Industries, Daido Steel, Mitsubishi Materials et Kennametal.

Quels sont les facteurs à prendre en compte lors de la sélection d'une poudre d'alliage durcissant par frittage ?

Lors de la sélection d'une poudre d'alliage durcissant par frittage, il convient de tenir compte de facteurs tels que l'application spécifique, les propriétés mécaniques requises, la précision dimensionnelle, le coût et la fiabilité du fournisseur. Il est également important de s'assurer que le matériau répond aux normes et aux spécifications de votre secteur d'activité.

Conclusion

Les poudres d'alliage durcissant par frittage représentent une avancée significative dans l'ingénierie des matériaux, offrant une combinaison unique de frittage et de durcissement en une seule étape. Avec une variété de compositions adaptées aux besoins des différentes industries, ces matériaux offrent des propriétés mécaniques, une efficacité et une précision supérieures. Que vous soyez impliqué dans la construction automobile, l'ingénierie aérospatiale ou toute autre application de haute performance, la compréhension et l'utilisation des poudres d'alliage durcissant par frittage peuvent conduire à une amélioration de la qualité des produits et de l'efficacité de la fabrication.

Partager sur

MET3DP Technology Co. est un fournisseur de premier plan de solutions de fabrication additive dont le siège se trouve à Qingdao, en Chine. Notre société est spécialisée dans les équipements d'impression 3D et les poudres métalliques de haute performance pour les applications industrielles.

Articles connexes

Supports imprimés en 3D pour les capteurs radar automobiles : Précision et performance

Lire la suite "À propos de Met3DP

Mise à jour récente

Notre produit

CONTACTEZ-NOUS

Vous avez des questions ? Envoyez-nous un message dès maintenant ! Nous répondrons à votre demande avec toute une équipe dès réception de votre message.

Obtenir les informations de Metal3DP

Brochure du produit

Obtenir les derniers produits et la liste des prix

Poudres métalliques pour l'impression 3D et la fabrication additive

PRODUIT

cONTACT INFO

- Ville de Qingdao, Shandong, Chine

- [email protected]

- [email protected]

- +86 19116340731