SLM pour la fabrication additive métallique

Table des matières

Présentation de la fusion laser sélective

Fusion laser sélective (SLM) est un processus d'impression 3D de métal par fusion sur lit de poudre qui utilise un laser pour faire fondre et fusionner sélectivement des particules de poudre métallique couche par couche afin de créer des pièces entièrement denses.

Attributs clés de la technologie SLM :

| Caractéristique | Description |

|---|---|

| Matériaux | Métaux comme l'acier inoxydable, le titane, l'aluminium et les alliages de nickel |

| Type de laser | Lasers à fibre, CO2 ou diode directe |

| Atmosphère | Atmosphère inerte d'argon ou d'azote |

| Résolution | Capable de réaliser des détails fins jusqu'à 150 μm |

| Précision | Pièces dans les dimensions ±0,2% ou mieux |

SLM permet de produire des pièces métalliques complexes et personnalisables pour les applications aérospatiales, médicales, automobiles et industrielles.

Comment fonctionne la fusion laser sélective

Le processus d'impression SLM fonctionne comme suit :

- Modèle 3D découpé en couches de coupe transversale 2D

- Poudre étalée sur la plaque de construction en fine couche

- Le laser scanne sélectivement la couche, la poudre fondante

- La poudre fondue se solidifie et fusionne

- Construire la plaque inférieure et une nouvelle couche étalée sur le dessus

- Le processus se répète jusqu'à ce que la pièce complète soit construite

La poudre non fondue fournit un support lors de la construction du composant. Cela permet des géométries complexes sans structures de support dédiées.

Types de systèmes de fusion laser sélective

Il y a plusieurs SLM configurations du système :

| Système | Détails |

|---|---|

| Laser unique | Un laser haute puissance pour la fusion |

| Multi-laser | Plusieurs lasers pour augmenter la vitesse de construction |

| Système de numérisation | Miroirs Galvo ou optiques fixes |

| Manipulation de poudres métalliques | Systèmes ouverts ou recyclage de poudre fermé |

| Contrôle de l'atmosphère | Chambre de fabrication scellée remplie d'argon ou d'azote |

Les systèmes multi-lasers offrent des fabrications plus rapides tandis que la manipulation de la poudre en boucle fermée améliore l'efficacité et la recyclabilité.

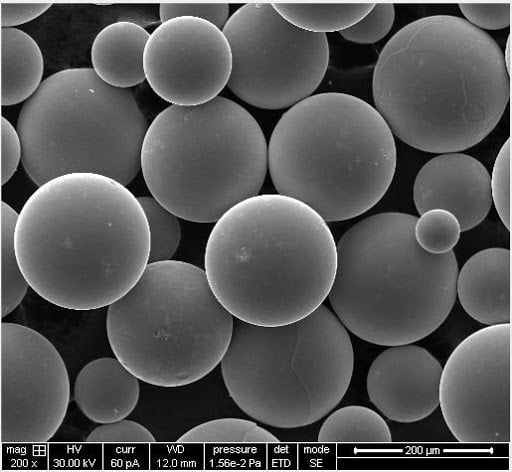

Matériaux pour la fusion laser sélective

Les matériaux métalliques courants utilisés pour le SLM comprennent :

| Matériau | Avantages |

|---|---|

| Alliages d'aluminium | Léger avec une bonne résistance |

| Alliages de titane | Rapport résistance/poids élevé |

| Aciers inoxydables | Résistance à la corrosion, haute ténacité |

| Aciers à outils | Dureté élevée et résistance à l'usure |

| Alliages de nickel | Résistance aux hautes températures |

| Cobalt-Chrome | Biocompatible avec une bonne tenue |

Une gamme de poudres d'alliage permet d'obtenir des propriétés telles que la résistance, la dureté, la résistance à la température et la biocompatibilité nécessaires dans toutes les applications.

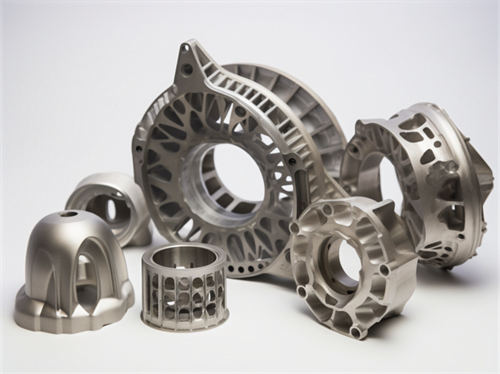

Applications de la fusion laser sélective

Les applications typiques de l’impression métallique SLM comprennent :

| L'industrie | Applications |

|---|---|

| Aérospatiale | Composants moteur, structures légères |

| Médical | Implants, prothèses, instruments sur mesure |

| Automobile | Pièces légères, outillage sur mesure |

| Industriel | Composants allégés, production finale |

| Pétrole et gaz | Vannes résistantes à la corrosion, pièces de tête de puits |

SLM permet de regrouper des pièces métalliques complexes et personnalisées en une seule pièce et d'optimiser leur poids et leurs performances.

Avantages de la fusion laser sélective

Principaux avantages de la technologie SLM :

| Bénéfice | Description |

|---|---|

| Géométries complexes | Liberté de conception illimitée pour des formes organiques |

| Consolidation partielle | Assemblages imprimés en un seul composant |

| Personnalisation | Facilement adaptable pour produire des pièces personnalisées |

| Allègement | Structures en treillis et optimisation de la topologie |

| Économies de matériaux | Réduction des déchets par rapport aux méthodes soustractives |

| Post-traitement | Peut nécessiter le retrait du support et la finition de la surface |

Ces avantages permettent d’obtenir des pièces métalliques d’utilisation finale plus performantes, dans des délais et des coûts compétitifs et avec des volumes de production inférieurs.

Limites de la fusion laser sélective

Les limites de SLM incluent :

| Limitation | Description |

|---|---|

| Taille de la pièce | Limité au volume de construction de l'imprimante, généralement inférieur à 1 m3 |

| Productivité | Des taux de production relativement lents limitent les volumes élevés |

| Post-traitement | Peut nécessiter le retrait du support, l'usinage, la finition |

| Anisotropie | Les propriétés mécaniques varient en fonction de l'orientation de la construction |

| Finition de la surface | La surface telle qu'imprimée est relativement rugueuse |

| Expertise de l'opérateur | Nécessite une vaste expérience en imprimante |

La technologie est la mieux adaptée aux volumes de production faibles à moyens de pièces métalliques complexes.

Fournisseurs d'imprimantes SLM

Principaux fabricants de systèmes SLM :

| Entreprise | Systèmes notables |

|---|---|

| EOS | Série EOS M |

| Systèmes 3D | Série DMP |

| GE Additive | Ligne X 2000R |

| Trumpf | TruPrint1000, 3000 |

| Solutions SLM | SLM500, SLM800 |

| Renishaw | AM500, AM400 |

Les machines vont des petits volumes de construction d'environ 250 x 250 x 300 mm jusqu'aux grands systèmes de 800 x 400 x 500 mm pour une productivité élevée.

Sélection d'une imprimante 3D SLM

Considérations clés lors de la sélection d'un système SLM :

| Facteur | Priorité |

|---|---|

| Construire du volume | Correspondre aux tailles de pièces requises |

| Matériaux pris en charge | Alliages nécessaires comme le Ti, l'Al, l'acier inoxydable et les aciers à outils |

| Système de gaz inerte | Manipulation scellée et automatisée de l’argon ou de l’azote |

| Technologie laser | Lasers à fibre, CO2 ou diode directe |

| Méthode de numérisation | Balayage galvo ou miroir fixe |

| Manipulation des poudres | Recyclage en boucle fermée préféré |

Le système SLM optimal fournit les matériaux, le volume de construction, la vitesse et les fonctionnalités de manipulation de poudre requis pour les applications.

Exigences relatives aux installations de GDT

Pour faire fonctionner une imprimante SLM, l’installation doit répondre :

- Niveaux de puissance électrique 20-60 kW typique

- Température stable autour de 20-25°C

- Faible humidité inférieure à 70% RH

- Contrôle des particules et manipulation des poudres métalliques

- Alimentation en gaz inerte et ventilation

- Filtration des gaz d'échappement pour les particules rejetées

- Systèmes de surveillance de l'atmosphère

- Des procédures strictes de sécurité du personnel

Les systèmes SLM nécessitent une infrastructure substantielle pour l’alimentation électrique, le refroidissement, la manipulation de la poudre et la fourniture de gaz inerte.

Paramètres du processus d'impression SLM

Paramètres d'impression SLM typiques :

| Paramètres | Gamme typique |

|---|---|

| Puissance du laser | 100-400 W |

| Vitesse de numérisation | 100-2000 mm/s |

| Épaisseur de la couche | 20-100 μm |

| Espacement des trappes | 50-200 μm |

| Taille du spot | 50-100 μm |

| Modèle de numérisation | En alternance, rotation pour chaque couche |

Un ajustement précis de ces paramètres est nécessaire pour obtenir des pièces entièrement denses pour chaque poudre d'alliage.

SLM Directives et limites de conception

Les principales directives de conception SLM comprennent :

| Lignes directrices | Raison |

|---|---|

| Épaisseur minimale de paroi | Évitez l'accumulation de chaleur et la déformation |

| Porte-à-faux pris en charge | Empêcher l'effondrement sans supports |

| Évitez les traits fins | Empêcher la fusion ou la vaporisation |

| Orienter pour renforcer | Optimiser pour la direction de la charge |

| Minimiser l’utilisation du support | Simplifiez le post-traitement |

Le processus SLM impose des exigences géométriques telles que les angles de surplomb et les tailles minimales des éléments qui doivent être prises en compte.

Exigences de post-traitement SLM

Étapes de post-traitement courantes pour les pièces SLM :

| Processus | Objectif |

|---|---|

| Suppression du support | Supprimer les supports générés automatiquement du logiciel |

| Élimination de la poudre | Nettoyer la poudre restante des passages internes |

| Finition de surface | Améliorer la finition et la rugosité de la surface grâce à l'usinage |

| Soulagement du stress | Réduire les contraintes résiduelles grâce au traitement thermique |

| Pressage isostatique à chaud | Améliorer la densité et réduire les vides internes |

Le niveau de post-traitement dépend des exigences de l'application en matière de tolérances, de finitions de surface et de propriétés des matériaux.

Tests de qualification pour les pièces SLM

Tests de qualification typiques pour les composants SLM :

| Type d'essai | Description |

|---|---|

| Analyse de densité | Mesurer la densité par rapport aux matériaux forgés |

| Essais mécaniques | Essais de traction, fatigue, ténacité |

| Métallographie | Imagerie de microstructure et analyse de défauts |

| Analyse chimique | Vérifier que la composition correspond aux spécifications |

| Non destructif | Tomodensitométrie ou inspection aux rayons X pour les vides |

Des tests approfondis garantissent que les pièces SLM répondent aux exigences avant d'être mises en production.

Bénéfices de SLM Technologie

La fusion laser sélective offre des avantages clés :

- Géométries complexes et organiques impossibles avec le moulage ou la CNC

- structures plus légères grâce à l'optimisation de la topologie

- Consolidation des pièces en composants imprimés uniques

- Réduction des déchets par rapport aux méthodes soustractives

- Personnalisation et itérations de conception rapides

- Production juste à temps de pièces métalliques

- Haute résistance et dureté proches des matériaux forgés

Ces avantages rendent SLM adapté à la production à la demande de pièces de grande valeur et à faible volume dans tous les secteurs.

Défis liés à l’adoption de l’impression SLM

Les obstacles à l’adoption de la GDT comprennent :

| Défi | Stratégies d'atténuation |

|---|---|

| Coût d'impression élevé | Tirez parti des bureaux de services, validez le retour sur investissement |

| Options de matériaux | Nouveaux alliages en développement, fournisseurs spécialisés |

| Connaissance des processus | Programmes de formation, courbe d'apprentissage |

| Normes | Protocoles de qualification de pièces en cours d'élaboration |

| Post-traitement | Processus automatisés en cours de développement |

À mesure que la technologie évolue, ces obstacles sont réduits grâce à l’amélioration des matériaux, des équipements, de la formation et des efforts de normalisation dans l’ensemble de l’industrie.

L’avenir de la fusion laser sélective

Tendances émergentes de la technologie SLM :

- Volumes de construction plus grands au-dessus de 500 x 500 x 500 mm

- Systèmes multi-lasers pour des taux de construction plus rapides

- Alliages expansés, y compris les superalliages haute température

- Recyclabilité et manipulation améliorées de la poudre

- Suppression et post-traitement automatisés du support

- Fabrication hybride combinant FA et CNC

- Logiciel spécialisé pour l'optimisation de la conception

- Standardisation des paramètres de processus et qualification des pièces

Les systèmes SLM continueront de progresser en termes de taille de construction, de vitesse, de matériaux et de fiabilité pour répondre aux besoins de production d'un plus grand nombre d'applications industrielles.

Résumé des points clés

- SLM fusionne sélectivement de la poudre métallique avec un laser pour une impression 3D pleine densité

- Processus de fusion sur lit de poudre capable de réaliser des détails fins et des géométries complexes

- Convient aux applications aérospatiales, médicales, automobiles et industrielles

- Utilise des métaux comme l'acier inoxydable, le titane, l'aluminium et les alliages de nickel

- Offre des avantages en matière de consolidation, de personnalisation et d'allègement des pièces

- Nécessite une atmosphère contrôlée et des systèmes de manipulation de poudre robustes

- Un post-traitement important peut être nécessaire sur les pièces imprimées

- Technologie de pointe pour les applications de production de faibles à moyens volumes

- Améliorations continues des matériaux, de la taille de construction, de la vitesse et de la qualité

- Permet des composants métalliques imprimés hautes performances

La fusion sélective au laser continuera de croître en tant que solution de fabrication industrielle de pièces métalliques personnalisées à la demande.

FAQ

| Question | Répondre |

|---|---|

| Quels matériaux sont compatibles avec le SLM ? | La plupart des alliages soudables comme l'acier inoxydable, le titane, l'aluminium, l'acier à outils, les alliages de nickel et le cobalt-chrome. |

| Quelle est la précision typique des pièces SLM ? | Une précision dimensionnelle d'environ ±0,2% est réalisable pour la plupart des géométries. |

| Quel post-traitement est nécessaire ? | L'élimination du support, l'élimination de la poudre, la finition de surface, la réduction des contraintes et le pressage isostatique à chaud sont courants. |

| Quels sont les défauts courants du SLM ? | Porosité, fissuration, délaminage des couches, déformation, mauvais état de surface, particules non fondues. |

| Quels types de lasers sont utilisés en SLM ? | Les lasers à fibre, les lasers CO2 ou les diodes haute puissance sont couramment utilisés. |

Partager sur

MET3DP Technology Co. est un fournisseur de premier plan de solutions de fabrication additive dont le siège se trouve à Qingdao, en Chine. Notre société est spécialisée dans les équipements d'impression 3D et les poudres métalliques de haute performance pour les applications industrielles.

Articles connexes

Supports imprimés en 3D pour les capteurs radar automobiles : Précision et performance

Lire la suite "À propos de Met3DP

Mise à jour récente

Notre produit

CONTACTEZ-NOUS

Vous avez des questions ? Envoyez-nous un message dès maintenant ! Nous répondrons à votre demande avec toute une équipe dès réception de votre message.

Obtenir les informations de Metal3DP

Brochure du produit

Obtenir les derniers produits et la liste des prix

Poudres métalliques pour l'impression 3D et la fabrication additive

PRODUIT

cONTACT INFO

- Ville de Qingdao, Shandong, Chine

- [email protected]

- [email protected]

- +86 19116340731