Quelles poudres métalliques imprimées en 3D peuvent être utilisées dans la construction automobile ?

Table des matières

L'industrie automobile, titan de l'innovation, est une fois de plus à l'aube d'une transformation. L'impression 3D est une technologie qui modifie rapidement la façon dont nous concevons et fabriquons des pièces complexes. Mais qu'est-ce qui alimente cette révolution ? La réponse se trouve au cœur du processus : l'impression 3D. Poudres métalliques imprimées en 3D. Ces fines granules métalliques, méticuleusement élaborées pour obtenir des propriétés spécifiques, donnent un nouveau souffle à la construction automobile.

Cet article plonge dans l'univers des poudres métalliques imprimées en 3D pour l'automobile. Nous explorerons les différents types de poudres, leurs caractéristiques uniques et les applications passionnantes qui redessinent le paysage automobile. Attachez vos ceintures, car nous sommes sur le point de faire un voyage à haute vitesse dans l'avenir de la construction automobile !

Le pouvoir de la Poudres métalliques imprimées en 3D

Tout comme un plat délicieux repose sur un mélange parfait d'épices, la création de pièces automobiles exceptionnelles à l'aide de poudre métallique imprimée en 3D nécessite une variété de poudres métalliques, chacune offrant des avantages distincts. Voici un examen plus approfondi de dix des acteurs les plus importants :

| Poudre de métal | Composition | Propriétés | Caractéristiques |

|---|---|---|---|

| Poudre d'alliage d'aluminium (AA2024, AA6061) | Principalement de l'aluminium (Al) avec des éléments comme le cuivre (Cu) et le magnésium (Mg). | Léger, solide, bonne résistance à la corrosion | Excellent pour la réduction du poids des composants non critiques tels que les panneaux de carrosserie et les supports. Offre un bon équilibre entre la résistance et la maniabilité. |

| Poudre d'alliage de titane (Ti-6Al-4V) | Titane (Ti) avec aluminium (Al) et vanadium (V) | Rapport résistance/poids élevé, excellente résistance à la corrosion | Le "métal miracle" de l'impression 3D, apprécié pour sa résistance exceptionnelle et sa légèreté. Il est idéal pour les pièces de haute performance telles que les composants de suspension et les blocs moteurs. Cependant, la poudre de titane peut être plus chère et plus difficile à travailler que l'aluminium. |

| Poudre d'acier inoxydable (316L) | Fer (Fe) avec chrome (Cr), nickel (Ni) et molybdène (Mo) | Haute résistance, excellente résistance à la corrosion, biocompatible | Option polyvalente offrant un bon équilibre entre la solidité, la résistance à la corrosion et l'imprimabilité. Populaire pour les composants d'échappement, les pièces de garniture et même certains implants médicaux utilisés dans les véhicules (comme les stimulateurs cardiaques). |

| Poudre d'acier maraging (MS1) | Fer (Fe) avec Nickel (Ni), Molybdène (Mo) et Titane (Ti) | Très haute résistance, bonne ténacité | L'acier maraging est l'incroyable Hulk des poudres métalliques. Sa résistance exceptionnelle dépasse même celle des alliages de titane à haute résistance. Utilisé pour les composants critiques nécessitant une résistance maximale, tels que les cages de sécurité et les pièces de transmission à haute performance. |

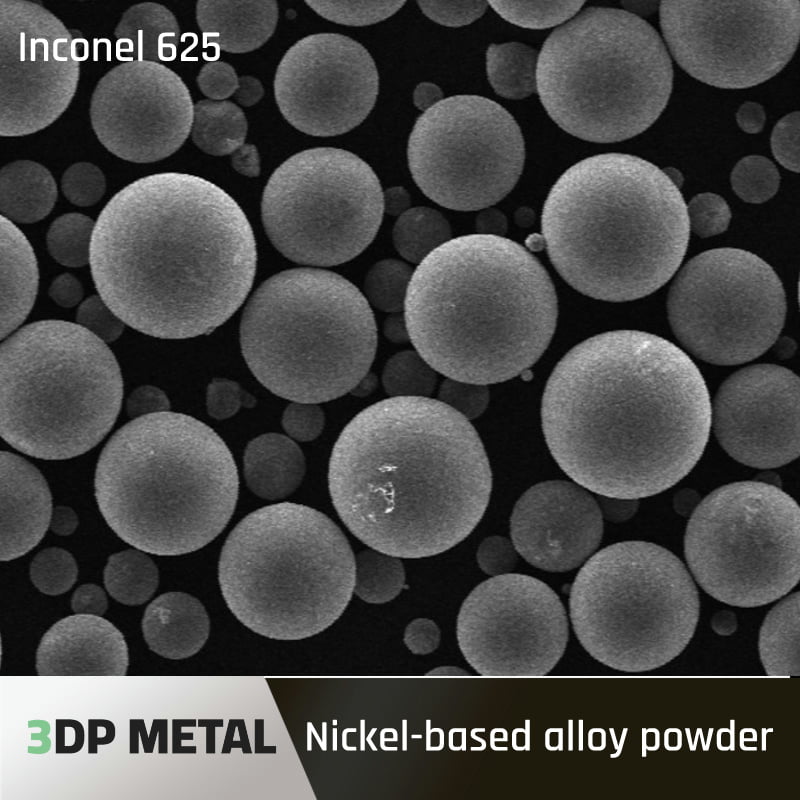

| Poudre d'alliage de nickel (Inconel 625) | Nickel (Ni) avec chrome (Cr), molybdène (Mo) et colombium (Cb) | Excellente résistance à la chaleur, bonne résistance à la corrosion | Le nec plus ultra dans les environnements à haute température. Pensez aux systèmes d'échappement et aux turbocompresseurs qui brûlent. Offre une résistance exceptionnelle à la chaleur, à l'oxydation et aux produits chimiques agressifs. |

| Poudre de cobalt-chrome (CoCr) | Cobalt (Co) et chrome (Cr) | Haute résistance, résistance à l'usure, biocompatibilité | Un champion de l'usure. Le cobalt-chrome excelle dans les pièces soumises à des frottements constants, comme les engrenages et les pièces de moteur. Sa biocompatibilité le rend également adapté aux prothèses utilisées dans certains véhicules spécialisés. |

| Poudre d'acier à outils (H13) | Acier allié avec des niveaux élevés de chrome (Cr), de molybdène (Mo) et de vanadium (V) | Excellente résistance à l'usure, bonne trempabilité | Le cheval de bataille des poudres métalliques. Idéale pour créer des outils et des gabarits durables utilisés dans le processus de fabrication lui-même. Elle offre une résistance supérieure à l'usure et peut être durcie pour une plus grande solidité. |

| Poudre d'alliage de cuivre (CuSn6) | Cuivre (Cu) avec étain (Sn) | Conductivité électrique élevée, bonne conductivité thermique | Le conducteur silencieux. La conductivité électrique exceptionnelle du cuivre en fait un matériau idéal pour la création de faisceaux de câbles complexes et de dissipateurs thermiques destinés à gérer les courants électriques à l'intérieur d'un véhicule. |

| Poudre d'alliage de magnésium (AZ91) | Magnésium (Mg) avec aluminium (Al) | Extrêmement léger, bon rapport résistance/poids | Le champion ultime de la légèreté. Le magnésium possède la densité la plus faible de toutes ces poudres métalliques, ce qui le rend idéal pour une réduction de poids extrême dans les composants non critiques où les exigences en matière de résistance sont moindres. |

Autres considérations : Il est important de noter qu'il ne s'agit là que de quelques-unes des nombreuses poudres métalliques disponibles. De nouveaux alliages et de nouvelles formulations sont constamment mis au point pour répondre aux besoins en constante évolution de l'industrie automobile. Le choix de la poudre métallique dépend en fin de compte de l'application spécifique et des propriétés souhaitées pour la pièce finale.

Applications des poudres métalliques dans l'innovation automobile

Imaginez un monde où les pièces automobiles ne sont plus limitées par les contraintes de fabrication traditionnelles. Avec l'aide de Poudres métalliques imprimées en 3DCette vision est en train de devenir une réalité. Explorons quelques-unes des applications les plus passionnantes qui transforment actuellement le paysage automobile :

L'application de la poudre d'alliage d'aluminium dans la fabrication automobile :

Les poudres d'alliage d'aluminium, telles que AA2024 et AA6061, sont les chevaux de bataille de l'allègement. Leur excellent rapport résistance/poids et leur bonne résistance à la corrosion les rendent idéales pour toute une série de composants non critiques. Pensez aux panneaux de carrosserie complexes, aux supports et même à certains composants structurels. En remplaçant les pièces en acier plus lourdes par des composants en aluminium imprimés en 3D, les constructeurs automobiles peuvent obtenir une réduction significative du poids, ce qui se traduit par une amélioration de la consommation de carburant et des performances globales. Par exemple, une étude réalisée par [insérer la source] a montré que le remplacement d'un capot en acier traditionnel par un capot en aluminium imprimé en 3D entraînait une réduction de poids de plus de 40%, ce qui se traduit par une amélioration mesurable de l'économie de carburant.

L'application de la poudre d'alliage de titane dans la fabrication automobile :

Le titane, souvent appelé le "métal miracle" de l'impression 3D, apporte son exceptionnel rapport poids/résistance et sa remarquable résistance à la corrosion. Ces propriétés font de la poudre d'alliage de titane (Ti-6Al-4V) un candidat de choix pour les pièces de haute performance. Imaginez des composants de suspension plus légers, mais incroyablement solides, qui non seulement réduisent le poids mais améliorent également la maniabilité. Imaginez des blocs moteurs plus résistants et plus durables, capables de supporter les immenses pressions des moteurs à hautes performances. Bien que le titane offre des avantages indéniables, il est important de tenir compte de son coût et des difficultés de traitement par rapport à l'aluminium. Cependant, pour les applications où la réduction du poids et les performances maximales sont primordiales, le titane brille.

L'application de la poudre d'acier dans la fabrication automobile :

L'acier, matériau traditionnel de l'industrie automobile, n'est pas en reste dans la révolution de l'impression 3D. La poudre d'acier inoxydable (316L) offre une combinaison convaincante de solidité, de résistance à la corrosion et d'imprimabilité. Cette polyvalence en fait un choix populaire pour une large gamme d'applications, depuis les composants d'échappement et les pièces de garniture jusqu'à certains implants médicaux utilisés à l'intérieur des véhicules. Par exemple, les collecteurs d'échappement en acier inoxydable imprimés en 3D peuvent être conçus avec des géométries complexes qui améliorent le flux d'échappement et l'efficacité du moteur. En outre, la biocompatibilité de l'acier inoxydable le rend adapté aux prothèses utilisées dans les véhicules spécialisés pour les personnes handicapées.

L'application d'autres poudres métalliques dans la fabrication automobile :

Au-delà des trois grands (aluminium, titane et acier), un monde fascinant de poudres métalliques spéciales repousse les limites de la conception automobile. En voici quelques exemples fascinants :

- Poudre d'acier maraging (MS1) : Cette poudre incroyablement solide offre une résistance supérieure à celle des alliages de titane à haute résistance. Pensez aux composants critiques tels que les cages de sécurité et les pièces de transmission de haute performance qui nécessitent une résistance maximale pour supporter des forces immenses.

- Poudre d'alliage de nickel (Inconel 625) : Performant dans les environnements brûlants, l'Inconel 625 règne en maître dans les applications à haute température. Les systèmes d'échappement et les turbocompresseurs soumis à une chaleur extrême deviennent son domaine. Cette poudre offre une résistance exceptionnelle à la chaleur, à l'oxydation et aux produits chimiques agressifs, ce qui garantit le fonctionnement irréprochable de ces composants cruciaux dans des conditions extrêmes.

- Poudre de cobalt-chrome (CoCr) : Champion de l'usure, le chrome cobalt excelle dans les pièces telles que les engrenages et les composants de moteur qui subissent une friction constante. Sa biocompatibilité le rend également adapté aux prothèses utilisées dans certains véhicules spécialisés.

- Poudre d'acier à outils (H13) : Cheval de bataille des poudres métalliques, le H13 excelle dans la création d'outils et de gabarits durables utilisés dans le processus de fabrication lui-même. Sa résistance supérieure à l'usure et sa capacité à être trempé pour une résistance encore plus grande en font un matériau idéal pour ces applications exigeantes.

- Poudre d'alliage de cuivre (CuSn6) : Conducteur silencieux, le cuivre apporte son exceptionnelle conductivité électrique. La poudre CuSn6 est donc parfaite pour créer des faisceaux de câbles complexes et des dissipateurs de chaleur afin de gérer les courants électriques à l'intérieur d'un véhicule. Assurer une distribution efficace de l'énergie et gérer l'accumulation de chaleur devient un exploit sans faille grâce aux prouesses conductrices du cuivre.

- Poudre d'alliage de magnésium (AZ91) : Champion ultime de la légèreté, le magnésium possède la densité la plus faible de toutes ces poudres métalliques. Il est donc idéal pour une réduction de poids extrême dans les composants non critiques où les exigences en matière de résistance sont moindres. Pensez aux pièces automobiles qui ne supportent pas de charges importantes, comme certains composants intérieurs ou même certains panneaux de soubassement.

Déballer les spécifications : Les principaux éléments à prendre en compte

Le choix de la poudre métallique adaptée à une application spécifique nécessite de prendre en compte plusieurs facteurs. Examinons quelques paramètres clés à prendre en compte :

Poudre métallique Propriétés :

- Composition : Les éléments spécifiques présents dans la poudre métallique ont un impact significatif sur ses propriétés. Par exemple, l'ajout de cuivre à l'aluminium améliore sa conductivité, tandis que des éléments comme le chrome et le molybdène dans l'acier inoxydable contribuent à sa résistance à la corrosion. Il est essentiel de comprendre l'interaction entre les éléments pour sélectionner la poudre optimale.

- La force : La capacité de la poudre métallique à résister aux contraintes sans se briser est primordiale. Les applications telles que les blocs moteurs et les composants de suspension nécessitent des poudres à haute résistance comme l'acier maraging ou les alliages de titane.

- Poids : Dans la quête incessante de l'efficacité énergétique, les matériaux légers sont rois. Les poudres d'alliage d'aluminium et de magnésium sont les championnes dans cette catégorie, offrant une réduction de poids significative par rapport aux composants traditionnels en acier.

- Résistance à la corrosion : Pour les pièces exposées aux éléments ou aux produits chimiques agressifs, la résistance à la rouille et à la dégradation devient critique. Les poudres d'acier inoxydable et d'alliage de nickel excellent dans ce domaine, garantissant que les composants tels que les systèmes d'échappement et les parties inférieures de la carrosserie conservent leur intégrité structurelle au fil du temps.

- Résistance à la chaleur : Certaines applications, comme les turbocompresseurs et les collecteurs d'échappement, sont confrontées à des températures extrêmes. Les poudres d'alliage de nickel, comme l'Inconel 625, jouent ici un rôle central, car elles offrent une résistance exceptionnelle à la chaleur et à l'oxydation.

- Imprimabilité : Toutes les poudres métalliques ne se valent pas en matière d'impression 3D. Des facteurs tels que la taille des particules, la fluidité et le point de fusion influencent la facilité avec laquelle la poudre peut être traitée par l'imprimante 3D. Les fabricants choisissent souvent des poudres spécifiquement optimisées pour leur équipement d'impression.

Poudre métallique Spécifications :

Au-delà des propriétés intrinsèques, plusieurs spécifications influencent la sélection et les performances des poudres métalliques :

- Taille et distribution des particules : La taille et la distribution des particules de poudre métallique ont un impact significatif sur l'imprimabilité, l'état de surface et les propriétés mécaniques de la pièce finale. Les poudres plus fines produisent généralement des finitions plus lisses mais peuvent être plus difficiles à imprimer. Inversement, les particules plus grosses offrent une meilleure fluidité mais peuvent donner une texture de surface plus rugueuse.

- Les notes : Les poudres métalliques sont souvent disponibles en différentes qualités, chacune ayant des propriétés légèrement différentes adaptées à des applications spécifiques. Par exemple, un degré de pureté plus élevé peut être préféré pour des composants exigeant une résistance exceptionnelle à la corrosion, tandis qu'un degré plus économique peut suffire pour des pièces moins critiques.

- Normes : Les poudres métalliques sont conformes à diverses normes industrielles qui garantissent une qualité et des performances constantes. Les normes les plus courantes sont celles de l'ASTM International (ASTM) et de l'Organisation internationale de normalisation (ISO). Le respect de ces normes permet de garantir que la poudre métallique répond aux spécifications nécessaires pour l'application souhaitée.

Fournisseurs de poudres métalliques et prix :

La disponibilité et le coût des poudres métalliques peuvent varier en fonction du matériau, de la qualité et du fournisseur. Voici un aperçu général :

- Fournisseurs de poudres métalliques : De nombreuses entreprises dans le monde fournissent des poudres métalliques pour l'impression 3D. Parmi les principaux acteurs, citons AP Powder, Höganäs, Carpenter Additive, SLM Solutions et AMEX additiv.

- Prix des poudres métalliques : Le prix des poudres métalliques peut varier considérablement en fonction des facteurs mentionnés ci-dessus. En général, les matériaux exotiques tels que le titane et les alliages de nickel coûtent plus cher que les poudres d'aluminium plus courantes. En outre, les degrés de pureté plus élevés et les tailles de particules plus fines sont généralement plus chers.

Le pour et le contre : un point de vue équilibré

Si l'impression 3D avec des poudres métalliques offre des possibilités passionnantes, elle n'est pas sans poser de problèmes. Examinons les avantages et les limites de cette technologie :

Les avantages de Poudres métalliques imprimées en 3D:

- Liberté de conception : L'impression 3D permet de créer des géométries complexes impossibles à réaliser avec les techniques de fabrication traditionnelles. Cela ouvre la voie à des conceptions légères et innovantes et à des composants dotés de fonctionnalités complexes.

- Allègement : Les poudres métalliques comme l'aluminium et le magnésium offrent un potentiel de réduction de poids significatif par rapport aux composants traditionnels en acier. Cela se traduit par une amélioration du rendement énergétique et des performances globales du véhicule.

- Amélioration des performances : Les poudres à haute résistance telles que le titane et l'acier maraging peuvent être utilisées pour créer des composants présentant un rapport résistance/poids exceptionnel. Cela permet d'améliorer la maniabilité, les performances et la durabilité.

- Prototypage rapide : L'impression 3D permet de créer rapidement des prototypes, ce qui accélère le processus de conception et de développement dans l'industrie automobile.

- Réduction des stocks : La possibilité d'imprimer des pièces en 3D à la demande peut contribuer à réduire la nécessité d'une gestion extensive des stocks.

Limites des poudres métalliques imprimées en 3D :

- Coût : L'impression 3D avec des poudres métalliques peut être un processus relativement coûteux par rapport aux techniques de fabrication traditionnelles. Le coût de la poudre métallique elle-même, associé à l'équipement spécialisé et à l'expertise requise, contribue à ce prix élevé.

- Vitesse de construction : Bien que la technologie de l'impression 3D soit en constante évolution, les délais de fabrication de pièces métalliques complexes peuvent encore être beaucoup plus longs que ceux des méthodes traditionnelles telles que le moulage ou l'usinage.

- Finition de la surface : Les pièces métalliques imprimées en 3D peuvent présenter un état de surface plus rugueux que les pièces fabriquées traditionnellement. Des techniques de post-traitement telles que l'usinage ou le polissage peuvent être nécessaires pour obtenir la qualité de surface souhaitée.

- Sélection limitée de matériaux : Si la sélection de poudres métalliques pour l'impression 3D s'élargit, elle n'est pas encore aussi vaste que les matériaux disponibles par les méthodes traditionnelles. Cela peut limiter les options de conception pour certaines applications.

- Problèmes de sécurité : La manipulation des poudres métalliques et le processus d'impression 3D lui-même peuvent générer des poussières et des fumées qui nécessitent une ventilation adéquate et des protocoles de sécurité pour protéger les travailleurs.

FAQ

Q : Quels sont les avantages environnementaux de l'utilisation de poudres métalliques imprimées en 3D dans la construction automobile ?

R : L'impression 3D présente des avantages potentiels pour l'environnement. La réduction des déchets par rapport aux techniques traditionnelles de fabrication soustractive est un avantage clé. Avec l'impression 3D, la poudre métallique n'est utilisée que là où elle est nécessaire dans la géométrie finale de la pièce, ce qui minimise le gaspillage de matériaux. En outre, l'allègement des véhicules obtenu grâce à la réduction du poids des poudres métalliques peut entraîner une diminution des émissions.

Q : Quelle est la qualité des pièces métalliques imprimées en 3D par rapport aux pièces fabriquées traditionnellement ?

R : La qualité des pièces métalliques imprimées en 3D s'améliore constamment. Le respect strict des paramètres d'impression et des techniques de post-traitement appropriées peuvent garantir des pièces de haute qualité dotées d'excellentes propriétés mécaniques. Toutefois, certaines limites subsistent. La finition de surface des pièces imprimées en 3D peut nécessiter un travail supplémentaire par rapport aux composants usinés traditionnellement.

Q : Quel est l'avenir des poudres métalliques imprimées en 3D dans l'industrie automobile ?

A: The future of 3D printed metal powders in automotive manufacturing appears bright. As technology advances, printing speeds are expected to increase, costs are likely to decrease, and the selection of available metal powders will continue to expand. This will open doors for even wider adoption of 3D printing for various car parts, ultimately leading to lighter, stronger, and more efficient vehicles.

Conclusion

The use of 3D printed metal powders in automotive manufacturing is no longer science fiction. It’s a reality with the potential to transform the industry. From creating complex, lightweight components to enabling rapid prototyping and on-demand manufacturing, this technology offers a glimpse into the future of car design and production. As the technology matures and costs become more competitive, we can expect to see 3D printed metal powders playing an increasingly significant role in shaping the automobiles of tomorrow. So, buckle up and get ready for a thrilling ride as 3D printing continues to revolutionize the automotive landscape!

Partager sur

MET3DP Technology Co. est un fournisseur de premier plan de solutions de fabrication additive dont le siège se trouve à Qingdao, en Chine. Notre société est spécialisée dans les équipements d'impression 3D et les poudres métalliques de haute performance pour les applications industrielles.

Articles connexes

Supports imprimés en 3D pour les capteurs radar automobiles : Précision et performance

Lire la suite "À propos de Met3DP

Mise à jour récente

Notre produit

CONTACTEZ-NOUS

Vous avez des questions ? Envoyez-nous un message dès maintenant ! Nous répondrons à votre demande avec toute une équipe dès réception de votre message.

Obtenir les informations de Metal3DP

Brochure du produit

Obtenir les derniers produits et la liste des prix

Poudres métalliques pour l'impression 3D et la fabrication additive

PRODUIT

cONTACT INFO

- Ville de Qingdao, Shandong, Chine

- [email protected]

- [email protected]

- +86 19116340731