自動車製造に使用できる3Dプリント金属粉末とは?

目次

革新の巨人である自動車産業が、再び変革の時を迎えている。複雑な部品の設計・製造方法を急速に変える技術、3Dプリンティングの登場だ。この革命の原動力は何だろうか?その答えは、プロセスの核心にある。 3Dプリント金属粉末.特定の特性を持つように丹念に作られたこれらの微細な金属粒は、自動車製造に新たな息吹を吹き込んでいる。

この記事では、自動車用3Dプリント金属粉末の世界を深く掘り下げます。さまざまな種類とそのユニークな特性、そして自動車業界を再構築しつつあるエキサイティングなアプリケーションを探ります。ギアヘッズの皆さん、シートベルトをお締めください。自動車製造の未来をハイテンションで駆け抜けましょう!

その力 3Dプリント金属粉末

おいしい料理がスパイスの完璧なブレンドに依存しているように、3Dプリント金属粉末で優れた自動車部品を作るには、さまざまな金属粉末が必要であり、それぞれが明確な利点を提供している。ここでは、最も著名な10社について詳しく見てみよう:

| 金属粉末 | 構成 | プロパティ | 特徴 |

|---|---|---|---|

| アルミニウム合金粉末 (AA2024, AA6061) | 主にアルミニウム(Al)で、銅(Cu)やマグネシウム(Mg)などの元素を含む。 | 軽量、高強度、優れた耐食性 | ボディパネルやブラケットなど、重要でない部品の軽量化に最適。強度と加工性のバランスが良い。 |

| チタン合金粉末 (Ti-6Al-4V) | チタン(Ti)とアルミニウム(Al)およびバナジウム(V) | 高い強度対重量比、優れた耐食性 | 卓越した強度と軽さで珍重される3Dプリンティングの「不思議な金属」。サスペンション部品やエンジンブロックのような高性能部品に最適。しかし、チタン粉末はアルミニウムに比べて高価で、加工が難しい場合があります。 |

| ステンレススチール粉(316L) | 鉄(Fe)とクロム(Cr)、ニッケル(Ni)、モリブデン(Mo) | 高強度、優れた耐食性、生体適合性 | 強度、耐食性、印刷適性のバランスが取れた汎用性の高いオプション。排気部品、トリム部品、さらには自動車内で使用される特定の医療用インプラント(ペースメーカーを想像してください)などに人気がある。 |

| マレージング鋼粉(MS1) | 鉄(Fe)とニッケル(Ni)、モリブデン(Mo)、チタン(Ti) | 超高強度、優れた靭性 | マレージング鋼は金属粉のインクレディブル・ハルクとお考えください。高強度チタン合金をも凌ぐ卓越した強度を誇ります。セーフティケージや高性能ドライブトレイン部品など、最高の靭性を必要とする重要な部品に使用されます。 |

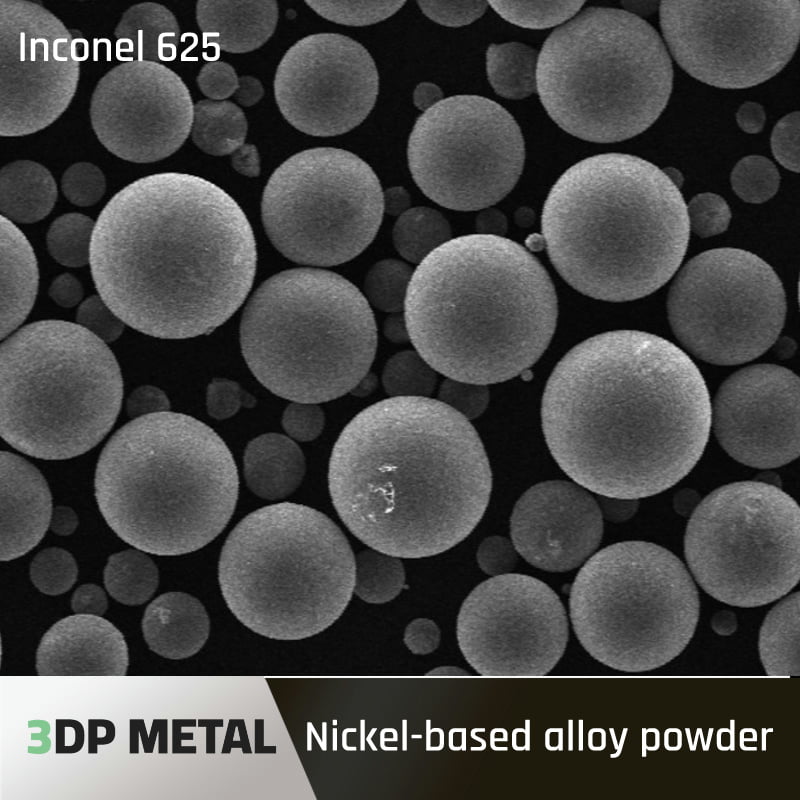

| ニッケル合金粉末(インコネル625) | ニッケル(Ni)とクロム(Cr)、モリブデン(Mo)、コロンビウム(Cb) | 優れた耐熱性、優れた耐食性 | 高温環境における究極のパフォーマンス。灼熱の排気システムやターボチャージャーを考えてみてください。耐熱性、耐酸化性、耐薬品性に優れています。 |

| コバルトクロム粉(CoCr) | コバルト(Co)とクロム(Cr) | 高強度、耐摩耗性、生体適合性 | 摩耗と損傷のチャンピオンコバルトクロムは、ギアやエンジン部品のような常に摩擦を受ける部品に優れている。また、生体適合性に優れているため、一部の特殊車両に使用される義肢にも適している。 |

| 工具鋼粉(H13) | クロム(Cr)、モリブデン(Mo)、バナジウム(V)を多く含む合金鋼。 | 優れた耐摩耗性、良好な焼入れ性 | 金属粉末の主力製品。製造工程で使用される耐久性のある工具や治具の作成に最適。耐摩耗性に優れ、焼入れにより強度を高めることも可能。 |

| 銅合金粉末 (CuSn6) | 銅(Cu)と錫(Sn) | 高い導電性、良好な熱伝導性 | 静かな導体銅の卓越した導電性は、複雑なワイヤーハーネスや車内の電流を管理するヒートシンクを作るのに最適です。 |

| マグネシウム合金粉末 (AZ91) | マグネシウム(Mg)とアルミニウム(Al) | 非常に軽量で、強度対重量比が良い。 | 究極の軽量化チャンピオンマグネシウムはこれらの金属粉末の中で最も低い密度を誇り、強度要求が低い非重要部品の極端な軽量化に最適です。 |

その他の考慮事項 重要なことは、これらは利用可能な数多くの金属粉末のほんの一部に過ぎないということです。自動車産業の日進月歩のニーズに応えるため、新しい合金や配合が常に開発されています。金属粉末の選択は、最終的には特定の用途と最終部品に望まれる特性によって決まります。

自動車技術革新における金属粉末の応用

自動車部品が従来の製造上の制約から解放される世界を想像してみてほしい。それは 3Dプリント金属粉末このビジョンは現実のものとなりつつある。現在、自動車業界を変革している最もエキサイティングなアプリケーションのいくつかを見てみよう:

自動車製造におけるアルミニウム合金粉末の応用:

AA2024やAA6061のようなアルミニウム合金粉末は、軽量化の主力製品です。優れた強度対重量比と優れた耐食性により、様々な非重要部品に最適です。複雑なボディパネルやブラケット、さらには構造部品もそのひとつです。より重いスチール部品をアルミニウム3Dプリント部品に置き換えることで、自動車メーカーは大幅な軽量化を達成でき、燃費と全体的な性能の向上につながります。例えば、[出典を挿入]による研究では、従来のスチール製ボンネットを3Dプリントされたアルミニウム製に置き換えることで、40%以上の軽量化を達成し、燃費の測定可能な改善につながったことが示されています。

自動車製造におけるチタン合金粉末の応用:

3Dプリンティングにおいて「驚異の金属」と呼ばれるチタンは、その卓越した強度対重量比と卓越した耐食性をパーティにもたらします。これらの特性により、チタン合金粉末(Ti-6Al-4V)は高性能部品の最有力候補となります。軽量化だけでなく、ハンドリングも向上させる、より軽く、それでいて驚くほど強いサスペンション部品を想像してみてください。高性能エンジンの巨大な圧力に耐える、より強く耐久性のあるエンジンブロックを想像してみてください。チタンが否定できない利点を提供する一方で、アルミニウムと比較した場合のコストと加工上の課題を考慮することが重要です。しかし、軽量化と最高のパフォーマンスが最優先される用途では、チタンは輝きを放ちます。

自動車製造における鉄粉の応用:

伝統的な自動車材料であるスチールも、3Dプリンティング革命に取り残されてはいません。ステンレススチール粉(316L)は、強度、耐腐食性、印刷可能性の魅力的な組み合わせを提供します。この汎用性により、排気部品やトリムピースから、自動車内で使用される特定の医療用インプラントに至るまで、幅広い用途で人気のある選択肢となっています。例えば、3Dプリントされたステンレススチール製エキゾースト・マニホールドは、排気流とエンジン効率を向上させる複雑な形状で設計することができます。さらに、ステンレス鋼の生体適合性により、障害者用の特殊車両に使用される人工装具にも適しています。

自動車製造におけるその他の金属粉末の応用:

ビッグ3(アルミニウム、チタン、スチール)の枠を超えて、特殊金属粉末の魅力的な世界が自動車デザインの限界を押し広げている。興味深い例をいくつか紹介しよう:

- マレージング鋼粉(MS1): この驚異的に強い粉末は、高強度チタン合金をも凌ぐ強靭さを誇ります。安全ケージや高性能ドライブトレイン部品のような、莫大な力に耐えるために最大限の強度を必要とする重要な部品を思い浮かべてみてください。

- ニッケル合金粉末(インコネル625): 灼熱の環境において究極の性能を発揮するインコネル625は、高温用途において最高峰に君臨します。極度の熱にさらされる排気システムやターボチャージャーがその領域となります。この粉末は、熱、酸化、過酷な化学薬品に対して卓越した耐性を持ち、これらの重要な部品が過酷な条件下でも完璧に機能することを保証します。

- コバルトクロム粉(CoCr): 磨耗と破損のチャンピオンであるコバルトクロムは、ギアやエンジン部品など、常に摩擦にさらされる部品に優れている。また、生体適合性に優れているため、一部の特殊車両に使用される義肢にも適している。

- 工具鋼パウダー(H13): 金属粉末の主力製品であるH13は、製造工程で使用される耐久性のある工具や治具の製造に優れています。耐摩耗性に優れ、焼入れにより強度を高めることができるため、このような過酷な用途に最適です。

- 銅合金粉末(CuSn6): 静かな導体である銅は、その卓越した導電性を発揮します。そのため CuSn6 粉末は、複雑なワイヤーハーネスや、車内の電流を管理するヒートシンクを作るのに最適です。効率的な配電を保証し、熱の蓄積を管理することは、銅の優れた導電性によってシームレスな偉業となります。

- マグネシウム合金粉末(AZ91): 究極の軽量チャンピオンであるマグネシウムは、これらの金属粉末の中で最も低い密度を誇ります。そのため、強度の要求が低い非重要部品の極端な軽量化に理想的です。内装部品やアンダーボディのパネルなど、大きな荷重に耐えることのない自動車部品を思い浮かべてほしい。

スペックを紐解く:主な検討事項

特定の用途に適した金属粉末を選ぶには、様々な要素を慎重に検討する必要があります。検討すべきいくつかの重要なパラメータを掘り下げてみよう:

金属粉末の特性:

- 構成: 金属粉末に含まれる特定の元素は、その特性に大きな影響を与える。例えば、アルミニウムに銅を加えると導電性が向上し、ステンレス鋼に含まれるクロムやモリブデンなどの元素は耐食性に寄与します。元素間の相互作用を理解することは、最適な粉末を選択するために非常に重要です。

- 強さだ: 金属粉末は、壊れることなく応力に耐える能力が最も重要です。エンジンブロックやサスペンション部品のような用途では、マルエージング鋼やチタン合金のような高強度パウダーが要求されます。

- 体重だ: 燃費効率のあくなき追求において、軽量素材は王者である。アルミニウムとマグネシウムの合金粉末はこのカテゴリーのチャンピオンであり、従来のスチール製部品に比べて大幅な軽量化を実現している。

- 耐食性: 風雨や過酷な化学薬品にさらされる部品は、錆や劣化に耐えることが重要になります。ステンレス鋼とニッケル合金粉末は、この領域で優れており、排気装置や下回り部品などの部品が長期間にわたって構造的完全性を維持することを保証します。

- 耐熱性: ターボチャージャーやエキゾーストマニホールドのように、極端な高温にさらされるアプリケーションもあります。インコネル625のようなニッケル合金粉末は、熱や酸化に対して卓越した耐性を発揮します。

- 印刷可能: 3Dプリンティングに関しては、すべての金属パウダーが同じように作られているわけではありません。粒子径、流動性、融点などの要素が、3Dプリンターで粉末を処理する際の容易さに影響します。メーカーは、自社のプリンティング機器に最適化されたパウダーを選択することがよくあります。

金属粉の仕様:

固有の特性だけでなく、いくつかの仕様が金属粉末の選択と性能に影響を与える:

- 粒子径と分布: 金属粉末の粒子径と分布は、最終部品の印刷性、表面仕上げ、機械的特性に大きく影響します。一般的に、微細な粉末ほど滑らかな仕上がりになりますが、印刷が難しくなる場合があります。逆に、粒子が大きいと流動性は良くなりますが、表面の質感が粗くなることがあります。

- 成績だ: 金属粉末には様々なグレードがあり、それぞれのグレードは特定の用途に合わせて特性が若干異なります。例えば、卓越した耐食性が要求される部品には高純度グレードが好まれるかもしれませんし、それほど重要でない部品には経済的なグレードで十分かもしれません。

- 標準: 金属粉末は、一貫した品質と性能を保証する様々な業界標準に準拠しています。一般的な規格にはASTMインターナショナル(ASTM)や国際標準化機構(ISO)などがあります。これらの規格に従うことで、金属粉が目的の用途に必要な仕様を満たしていることが保証されます。

金属粉末サプライヤーと価格:

金属粉末の入手可能性とコストは、特定の材料、グレード、サプライヤーによって異なります。ここでは一般的な概要を説明する:

- 金属粉末サプライヤー: 3Dプリンティング用の金属粉末を供給している企業は世界中に多数ある。著名な企業には、AP Powder、Höganäs、Carpenter Additive、SLM Solutions、AMEX additivなどがある。

- メタルパウダーの価格設定: 金属粉末の価格は上記の要因によって大きく異なります。一般的に、チタンやニッケル合金のようなエキゾチックな材料は、一般的なアルミニウムパウダーに比べ、より高い価格で取引されます。さらに、純度の高いグレードや粒径の細かいものは一般的に割高になります。

長所と短所:バランスの取れた見方

金属粉末を使った3Dプリンティングはエキサイティングな可能性を秘めていますが、課題がないわけではありません。この技術の利点と限界を探ってみよう:

の利点 3Dプリント金属粉末:

- デザインの自由: 3Dプリンティングは、従来の製造技術では不可能だった複雑な形状の作成を可能にする。これにより、革新的な軽量設計や複雑な機能を持つ部品への扉が開かれる。

- 軽量化: アルミニウムやマグネシウムのような金属粉末は、従来のスチール製部品に比べて大幅な軽量化の可能性がある。これは、燃費と車両全体の性能の向上につながります。

- パフォーマンス向上: チタンやマルエージング鋼のような高強度パウダーを使用することで、卓越した強度対重量比を持つ部品を作ることができます。これはハンドリング、パフォーマンス、耐久性の向上につながります。

- ラピッドプロトタイピング: 3Dプリンティングは、プロトタイプの迅速な作成を可能にし、自動車産業における設計・開発プロセスを加速させる。

- 在庫の削減: パーツをオンデマンドで3Dプリントできるため、大規模な在庫管理の必要性を減らすことができる。

3Dプリント金属粉末の限界:

- コストだ: 金属粉末を使った3Dプリンティングは、従来の製造技術に比べて比較的高価なプロセスです。金属粉末そのもののコストと、必要とされる専門的な設備や専門知識が、高価格の一因となっている。

- ビルドスピード: 3Dプリンティング技術は日進月歩で進化しているが、複雑な金属部品の製作時間は、鋳造や機械加工のような従来の方法と比べると、まだかなり長い。

- 表面仕上げ: 3Dプリントされた金属部品は、従来から製造されている部品に比べて表面仕上げが粗い場合があります。望ましい表面品質を得るためには、機械加工や研磨のような後処理技術が必要になるかもしれません。

- 限られた材料選択: 3Dプリンティング用の金属粉末の選択肢は広がりつつあるが、従来の方法で利用可能な材料ほどはまだ豊富ではない。そのため、用途によっては設計の選択肢が制限されることもある。

- 安全性への懸念: 金属粉末の取り扱いと3Dプリントプロセス自体は、粉塵やガスを発生させる可能性があり、作業員を保護するために適切な換気と安全プロトコルが必要です。

よくあるご質問

Q:自動車製造に3Dプリンターで作られた金属粉末を使用することで、環境面でどのような利点がありますか?

A: 3Dプリンティングには、環境面での利点があります。従来の減法的製造技術に比べて廃棄物が減ることは、重要な利点です。3Dプリンティングでは、金属粉末は最終的な部品形状に必要な部分にのみ使用されるため、材料の無駄を最小限に抑えることができます。さらに、金属粉末による軽量化によって実現する自動車の軽量化は、排出ガスの低減にもつながります。

Q: 3Dプリンターで作られた金属部品の品質は、従来から製造されている部品と比べてどうですか?

A: 3Dプリントされた金属部品の品質は常に向上しています。印刷パラメーターを厳格に守り、適切な後処理技術を用いることで、優れた機械的特性を持つ高品質のパーツを確保することができます。しかし、まだいくつかの制限があります。3Dプリント部品の表面仕上げは、従来の機械加工部品に比べて追加作業が必要になる場合があります。

Q: 自動車産業における3Dプリント金属粉末の将来性は?

A: 自動車製造における3Dプリント金属粉末の未来は明るいと思われます。技術の進歩に伴い、印刷速度は向上し、コストは低下すると予想され、利用可能な金属粉末の選択肢は拡大し続けるでしょう。これにより、さまざまな自動車部品に3Dプリンティングがさらに広く採用される道が開かれ、最終的には、より軽く、より強く、より効率的な自動車につながるでしょう。

結論

自動車製造における3Dプリンターによる金属粉末の利用は、もはやサイエンスフィクションではない。業界を変革する可能性を秘めた現実なのだ。複雑で軽量な部品の作成から、ラピッドプロトタイピングやオンデマンド製造の実現まで、この技術は自動車の設計と製造の未来を垣間見せてくれる。この技術が成熟し、コスト競争力が高まるにつれて、3Dプリントされた金属粉が明日の自動車を形作る上でますます重要な役割を果たすようになることが予想される。3Dプリンティングが自動車に革命を起こし続ける中、シートベルトを締め、スリリングな旅に備えよう!

シェアする

MET3DP Technology Co., LTDは、中国青島に本社を置く積層造形ソリューションのリーディングプロバイダーです。弊社は3Dプリンティング装置と工業用途の高性能金属粉末を専門としています。

関連記事

Met3DPについて

最新情報

製品

3Dプリンティングと積層造形用金属粉末