Impression 3D de poudres métalliques : tendances futures de l'atomisation gazeuse

Table des matières

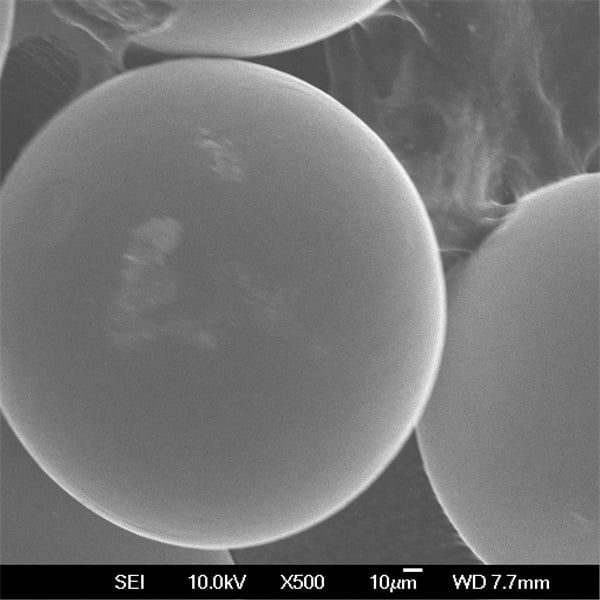

Le monde de l'impression 3D évolue rapidement, et la fabrication additive métallique est à la pointe de cette révolution technologique. Mais cette révolution est alimentée par un ingrédient crucial : Poudres métalliques pour l'impression 3D. Ces fines particules sphériques sont les éléments de base que les imprimantes 3D utilisent pour construire des pièces métalliques complexes et fonctionnelles.

Atomisation du gaz s'impose comme une force dominante dans la production de ces poudres métalliques. Ce procédé, qui consiste à réduire le métal en fusion en minuscules gouttelettes à l'aide d'un flux de gaz à haute pression, présente plusieurs avantages :

- Grande pureté : L'environnement contrôlé minimise la contamination, ce qui permet d'obtenir des poudres de haute qualité.

- Une fluidité supérieure : La forme sphérique permet un mouvement fluide dans la machine d'impression 3D, ce qui garantit une qualité d'impression constante.

- Propriétés sur mesure : Différents paramètres peuvent être ajustés pour obtenir des tailles de particules et des morphologies spécifiques, ce qui permet de répondre à diverses applications d'impression.

Cependant, l'avenir de l'atomisation du gaz pour les Poudres métalliques pour l'impression 3D va au-delà du simple maintien de sa position actuelle. Examinons de plus près certaines tendances passionnantes qui sont sur le point de façonner ce paysage :

Atomisation au gaz : Développement d'alternatives rentables

Le processus actuel d'atomisation au gaz, bien qu'efficace, peut être relativement coûteux en raison de la forte consommation d'énergie et de la complexité de l'équipement nécessaire. Cela peut limiter l'accessibilité des pièces métalliques imprimées en 3D pour certaines applications et industries. Pour relever ce défi, les chercheurs explorent d'autres méthodes :

- Atomisation sous vide : Cette technique utilise un environnement sous vide pour réaliser l'atomisation, ce qui permet de réduire la consommation d'énergie par rapport à l'atomisation traditionnelle au gaz.

- Atomisation centrifuge : Cette approche utilise la force centrifuge pour décomposer le métal en fusion, ce qui permet une installation plus simple et des besoins énergétiques potentiellement plus faibles.

Bien que ces solutions soient encore en cours d'élaboration, leur succès pourrait avoir un impact significatif sur l'environnement. démocratiser L'impression 3D de métaux en la rendant plus rentable. Imaginez un avenir où même les petites entreprises et les fabricants individuels pourront tirer parti de la puissance de l'AM métal grâce aux progrès de la technologie d'atomisation du gaz.

Impression 3D de poudres métalliques : Extension de la compatibilité des matériaux

Actuellement, la gamme de métaux disponibles sous forme de poudre atomisée au gaz est limitée par rapport aux méthodes de fabrication traditionnelles. Cela restreint les possibilités de conception et les applications des pièces métalliques imprimées en 3D. Cependant, l'avenir est prometteur pour les pièces métalliques imprimées en 3D. compatibilité accrue avec les matériaux:

- Métaux réactifs : Ces métaux, comme le titane et l'aluminium, sont susceptibles de s'oxyder pendant l'atomisation du gaz. Les progrès réalisés dans les processus in situ et les atmosphères protectrices ouvrent la voie à une atomisation réussie de ces matériaux réactifs.

- Alliages et composites : L'adaptation des paramètres d'atomisation des gaz et l'exploration de techniques hybrides telles que le cladding laser permettent de créer des poudres dotées de combinaisons de propriétés uniques, ce qui ouvre des possibilités entièrement nouvelles pour les pièces imprimées en 3D.

Imaginez un avenir où les imprimantes 3D pourront facilement travailler avec une gamme variée de métaux, du titane léger pour les applications aérospatiales à l'acier à haute résistance pour les éléments de construction. Cet élargissement de la compatibilité des matériaux alimentera sans aucun doute la croissance et l'innovation au sein de l'industrie de l'impression 3D de métaux.

Atomisation gazeuse : La précision au service de la durabilité

L'importance croissante accordée à la durabilité dans la fabrication influe également sur le développement de l'atomisation des gaz. Voici quelques tendances prometteuses :

- Recyclage et systèmes en boucle fermée : L'étude des moyens de réintroduire la ferraille issue du processus d'impression 3D dans le cycle d'atomisation du gaz peut permettre de créer un système plus durable et plus économe en ressources.

- Supports de pulvérisation respectueux de l'environnement : Le remplacement des gaz inertes traditionnels par des alternatives durables telles que l'azote ou l'argon peut réduire l'impact environnemental du processus.

Ces avancées peuvent contribuer à un avenir où l'impression 3D de métaux ne se limitera pas à la création de produits innovants, mais deviendra également une technologie de fabrication responsable et respectueuse de l'environnement.

L'innovation au service de l'avenir : Explorer l'avenir des techniques d'atomisation des gaz

Au-delà des tendances susmentionnées, l'avenir de l'atomisation des gaz promet des percées passionnantes dans divers domaines :

1. Poudres nanostructurées : Imaginez que vous construisiez des pièces métalliques dont les propriétés sont plus proches de celles de leurs homologues en vrac. La recherche explore activement la création de poudres nanostructurées par atomisation au gaz. Ces poudres, dont la taille des grains est incroyablement petite, offrent la possibilité de :

- Amélioration des propriétés mécaniques : Augmentation de la résistance, de la ductilité et de la résistance à l'usure par rapport aux poudres conventionnelles.

- Des fonctionnalités sur mesure : En contrôlant la nanostructure, les ingénieurs peuvent potentiellement influencer des propriétés spécifiques telles que la conductivité électrique ou la dilatation thermique.

Cependant, la production et la manipulation de ces minuscules particules nécessitent de surmonter des défis tels que l'agglomération (clumping) et les difficultés de manipulation. Néanmoins, les bénéfices potentiels sont considérables et ouvrent la voie au développement de la prochaine génération de pièces métalliques imprimées en 3D aux performances exceptionnelles.

2. Poudres composites : Repoussant les limites de la conception des matériaux, l'avenir pourrait voir l'émergence de poudres composites produites par atomisation de gaz. Ces poudres combineraient différents matériaux au sein d'une même particule, offrant ainsi des combinaisons uniques de propriétés :

- Matériaux à classement fonctionnel : Imaginez une pièce imprimée en 3D avec un matériau central pour la solidité et une couche superficielle pour une meilleure résistance à l'usure. Les poudres composites pourraient faire de cette idée une réalité.

- Impression multi-matériaux : En combinant stratégiquement différentes poudres composites, les imprimantes 3D pourraient potentiellement créer des pièces avec des variations de matériaux complexes en une seule fois, ce qui ouvrirait la voie à des possibilités de conception entièrement nouvelles.

Bien qu'il existe des obstacles techniques tels que le contrôle de la distribution et de l'interaction des différents matériaux dans la poudre composite, les avantages potentiels sont indéniables. Cette technologie pourrait révolutionner la façon dont nous concevons et fabriquons des composants complexes et multifonctionnels.

3. Progrès de la fabrication additive : L'évolution de l'atomisation des gaz est étroitement liée aux progrès des technologies d'impression 3D. À mesure que les techniques de fabrication additive deviennent plus sophistiquées, elles imposent de nouvelles exigences aux capacités des poudres métalliques :

- Exigences en matière de poudres plus fines : Les futures technologies d'impression à plus haute résolution pourraient nécessiter des poudres encore plus fines et plus uniformes pour l'impression précise de caractéristiques complexes.

- Nouvelles caractéristiques des poudres : Avec l'évolution des procédés d'impression, le besoin de poudres dotées de propriétés uniques, telles qu'une meilleure conductivité thermique ou une surface spécifique, pourrait se faire sentir.

Les chercheurs et les fabricants de systèmes d'atomisation à gaz devront s'adapter et innover pour répondre à ces demandes en constante évolution, en veillant à ce que les poudres restent compatibles et optimisées pour les dernières avancées en matière d'impression 3D.

Conclusion : Un avenir collaboratif pour l'atomisation des gaz et l'impression 3D

L'avenir de la pulvérisation de gaz pour Poudres métalliques pour l'impression 3D ne se définit pas uniquement par des avancées technologiques. Il s'agit également de favoriser collaboration entre les différents acteurs du secteur :

- Scientifiques des matériaux : Développer de nouveaux alliages et composites pour repousser les limites de la compatibilité des matériaux.

- Fabricants d'équipements : Créer une technologie d'atomisation rentable et durable.

- Développeurs de machines d'impression 3D : Optimiser les processus d'impression pour exploiter tout le potentiel des poudres avancées.

- Utilisateurs finaux : Fournir un retour d'information précieux et stimuler la demande de matériaux et d'applications innovants.

Grâce à cet effort de collaboration, l'atomisation de gaz peut continuer à évoluer en tant qu'outil essentiel de l'impression 3D de métaux, façonnant l'avenir de la fabrication et conduisant à la création de produits révolutionnaires dans diverses industries.

FAQ

1. Quelles sont les stratégies de réduction des coûts prévues pour l'atomisation des gaz ?

- Autres méthodes d'atomisation : Explorer des techniques telles que l'atomisation sous vide ou par centrifugation, qui peuvent être moins gourmandes en énergie que l'atomisation traditionnelle au gaz.

- Optimisation des processus : Affiner le processus actuel d'atomisation du gaz afin d'en améliorer l'efficacité et de réduire potentiellement la consommation d'énergie.

- Recyclage et systèmes en boucle fermée : Réintroduire les déchets métalliques issus de l'impression 3D dans le cycle d'atomisation, en minimisant les déchets et en réduisant potentiellement les coûts de production globaux.

2. Comment l'avenir de l'atomisation des gaz abordera-t-il la question de la compatibilité limitée des matériaux ?

- Progrès dans les processus in situ et les atmosphères protectrices : Permet une atomisation réussie des métaux réactifs tels que le titane et l'aluminium.

- Adaptation des paramètres d'atomisation : Optimisation des paramètres pour créer des poudres adaptées à une plus large gamme de matériaux.

- Exploration des techniques hybrides : L'utilisation de méthodes telles que le cladding laser en combinaison avec l'atomisation de gaz pour créer des poudres avec des combinaisons de matériaux uniques.

3. Quel rôle jouera le développement durable dans l'avenir de la pulvérisation de gaz ?

- Supports de pulvérisation respectueux de l'environnement : Remplacement des gaz inertes traditionnels par des alternatives durables comme l'azote ou l'argon pour réduire l'impact sur l'environnement.

- Recyclage et systèmes en boucle fermée : La mise en œuvre de ces systèmes permet de minimiser les déchets et la consommation de ressources dans le cadre du processus d'atomisation du gaz.

- Développement de méthodes d'atomisation efficaces sur le plan énergétique : Explorer des techniques alternatives ou des optimisations de processus pour réduire l'empreinte énergétique globale de l'atomisation du gaz.

4. Quel sera l'impact des poudres nanostructurées sur l'avenir des pièces métalliques imprimées en 3D ?

- Amélioration des propriétés mécaniques : Les poudres nanostructurées ont le potentiel d'offrir une solidité, une ductilité et une résistance à l'usure accrues par rapport aux poudres conventionnelles, ce qui permet d'obtenir des pièces imprimées en 3D plus performantes.

- Des fonctionnalités sur mesure : En contrôlant la nanostructure, les ingénieurs pourraient être en mesure d'influencer des propriétés spécifiques telles que la conductivité électrique ou la dilatation thermique, créant ainsi des pièces aux fonctionnalités uniques.

5. Quels sont les défis et les opportunités liés aux poudres composites ?

- Défis : Le contrôle de la distribution et de l'interaction des différents matériaux dans la poudre composite, et les difficultés potentielles liées à la manipulation et au traitement de ces fines particules.

- Opportunités : Permettre la création de matériaux fonctionnellement gradués et de pièces imprimées multi-matériaux, ouvrant la voie à des conceptions et des fonctionnalités innovantes dans les composants métalliques imprimés en 3D.

Partager sur

MET3DP Technology Co. est un fournisseur de premier plan de solutions de fabrication additive dont le siège se trouve à Qingdao, en Chine. Notre société est spécialisée dans les équipements d'impression 3D et les poudres métalliques de haute performance pour les applications industrielles.

Articles connexes

Supports imprimés en 3D pour les capteurs radar automobiles : Précision et performance

Lire la suite "À propos de Met3DP

Mise à jour récente

Notre produit

CONTACTEZ-NOUS

Vous avez des questions ? Envoyez-nous un message dès maintenant ! Nous répondrons à votre demande avec toute une équipe dès réception de votre message.

Obtenir les informations de Metal3DP

Brochure du produit

Obtenir les derniers produits et la liste des prix

Poudres métalliques pour l'impression 3D et la fabrication additive

PRODUIT

cONTACT INFO

- Ville de Qingdao, Shandong, Chine

- [email protected]

- [email protected]

- +86 19116340731