Atomisation gazeuse des poudres métalliques : Révolutionner la fabrication avec de minuscules particules

Table des matières

Imaginez un monde où les pièces métalliques complexes sont construites couche par couche, et non sculptées à partir de blocs solides. C'est la réalité des fabrication additiveet poudre métallique atomisée au gaz est la poussière magique qui rend tout cela possible. Dans ce guide complet, nous allons nous plonger dans le monde fascinant de ces minuscules particules métalliques, en explorant leur création, leurs propriétés, leurs applications et les modèles spécifiques qui alimentent l'innovation dans diverses industries.

Qu'est-ce que la poudre métallique par atomisation gazeuse ?

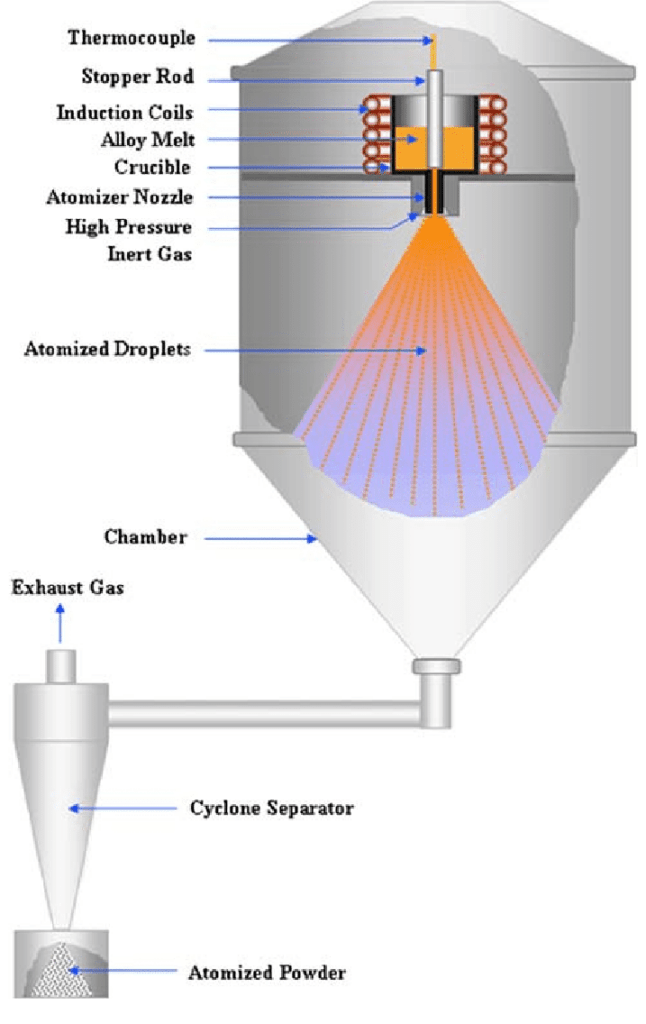

La poudre métallique atomisée au gaz est un ensemble de particules métalliques sphériques ou quasi-sphériques produit par un processus appelé atomisation du gaz. Il s'agit de faire fondre le métal souhaité, puis de désintégrer le flux fondu en fines gouttelettes à l'aide d'un jet de gaz à haute pression. Ces gouttelettes rapidement solidifiées refroidissent et se solidifient dans l'air, formant la poudre de métal fluide et de haute qualité que nous utilisons dans diverses applications.

Pensez-y de la manière suivante : Imaginez que vous versiez du chocolat fondu sur une surface froide pour créer des pépites de chocolat. L'atomisation de gaz fonctionne sur un principe similaire, mais à une pression beaucoup plus élevée et avec différents métaux au lieu du chocolat.

Propriétés clés des poudres métalliques obtenues par atomisation gazeuse

Le processus de production unique de l'atomisation au gaz confère plusieurs propriétés cruciales aux poudres métalliques obtenues :

| Propriété | Description et importance |

|---|---|

| Forme sphérique ou quasi-sphérique | Garantit une fluidité, une densité d'emballage et une imprimabilité optimales dans les processus de fabrication additive. |

| Taille des particules fines | Permet d'obtenir une haute résolution et des détails complexes dans les pièces imprimées en 3D. |

| Haute pureté | Minimise les impuretés et la contamination, ce qui permet d'obtenir des produits finaux plus résistants et plus cohérents. |

| Excellente qualité de surface | Favorise une bonne adhérence entre les particules de poudre pendant le processus d'impression 3D. |

| Propriétés sur mesure | Différents paramètres de traitement peuvent être ajustés pour obtenir les propriétés spécifiques souhaitées, telles que la taille des particules et la microstructure. |

Ces propriétés font des poudres métalliques atomisées au gaz le choix idéal pour diverses applications, en particulier dans les domaines suivants fabrication additive (impression 3D), moulage par injection de métal (MIM)et la métallurgie des poudres (PM).

Applications des poudres métalliques obtenues par atomisation gazeuse

Les poudres métalliques atomisées au gaz ont révolutionné de nombreuses industries en facilitant la création de pièces métalliques complexes avec une précision et une flexibilité sans précédent. Voici un aperçu des diverses applications de ces matériaux remarquables :

| L'industrie | Applications |

|---|---|

| Aérospatiale | Composants légers et très résistants pour les avions, les satellites et les moteurs de fusée. |

| Automobile | Pièces de moteur complexes, engrenages et éléments de carrosserie légers. |

| Médical | Implants biocompatibles, prothèses sur mesure et appareils dentaires. |

| Biens de consommation | Bijoux, équipements sportifs et composants électroniques. |

| Outillage | Outils de coupe et moules complexes avec une meilleure résistance à l'usure. |

Les applications potentielles des poudres métalliques atomisées au gaz continuent de s'étendre, repoussant les limites de la conception et de la fabrication dans divers secteurs.

Modèles d'atomisation des poudres métalliques

Le monde des poudres métalliques atomisées au gaz présente une gamme variée de matériaux, chacun ayant des propriétés et des applications uniques. En voici dix exemples marquants :

- Acier inoxydable 316L: Poudre d'acier inoxydable austénitique polyvalente et largement utilisée, connue pour son excellente résistance à la corrosion et sa soudabilité.

- Titane (Ti-6Al-4V): Poudre d'alliage de titane très résistante et de faible poids, couramment utilisée dans les applications aérospatiales et médicales en raison de sa biocompatibilité.

- Inconel 625: Poudre de superalliage connue pour sa résistance exceptionnelle à haute température et à l'oxydation, idéale pour les composants de moteurs à réaction et autres environnements exigeants.

- Aluminium (AlSi10Mg): Poudre d'alliage d'aluminium populaire offrant un bon équilibre entre résistance, ductilité et coulabilité, souvent utilisée dans les applications automobiles et aérospatiales.

- Nickel (Ni) : Poudre de nickel pur appréciée pour son excellente conductivité électrique et sa résistance à la corrosion, utilisée dans l'électronique et les batteries.

- Cuivre (Cu) : Poudre de cuivre pur offrant une conductivité électrique et thermique élevée, souvent utilisée dans les composants électriques et les dissipateurs thermiques.

- Cobalt-Chrome (CoCr) : Poudre d'alliage biocompatible couramment utilisée dans la production d'implants de hanche et d'autres dispositifs médicaux en raison de sa résistance à l'usure et de sa solidité.

- Acier à outils : Il existe différentes poudres d'acier à outils, chacune adaptée à des applications spécifiques d'outils de coupe, offrant une résistance à l'usure et une dureté exceptionnelles.

- Carbure de tungstène (WC) : Poudre dure et résistante à l'usure utilisée dans les forets, les outils de coupe et d'autres applications nécessitant une grande résistance à l'abrasion.

- Métaux précieux : Les poudres d'or, d'argent et d'autres métaux précieux sont utilisées dans la bijouterie, l'électronique et d'autres domaines.

Comparaison des poudres métalliques populaires obtenues par atomisation sous gaz

Si toutes les poudres métalliques atomisées au gaz partagent certaines propriétés essentielles, des matériaux spécifiques offrent des avantages et des inconvénients distincts en fonction de leur composition et de leurs propriétés. Voici une analyse comparative de quelques choix populaires :

| Fonctionnalité | Acier inoxydable 316L | Titane (Ti-6Al-4V) | Inconel 625 | Aluminium (AlSi10Mg) |

|---|---|---|---|---|

| La force | Modéré | Haut | Très élevé | Modéré |

| Poids | Modéré | Faible | Haut | Faible |

| Résistance à la corrosion | Excellent | Bon | Excellent | Modéré |

| Biocompatibilité | Non | Oui | Non | Non |

| Coût | Modéré | Haut | Très élevé | Faible |

| Applications | Composants à usage général, dispositifs médicaux | Aérospatiale, médecine | Environnements à haute température | Automobile, aérospatiale |

Choisir le bon matériau :

Ce tableau met en évidence les compromis entre les différentes poudres métalliques. Par exemple, l'acier inoxydable 316L offre un bon équilibre de propriétés à un coût modéré, ce qui le rend adapté à diverses applications. Cependant, si le poids est un facteur critique, le titane devient un choix incontournable malgré son coût plus élevé. De même, l'Inconel 625 règne en maître dans les environnements à haute température, mais son prix est élevé.

Au-delà de la table :

- Nickel et cuivre : Ces poudres de métal pur excellent dans des applications spécifiques nécessitant une conductivité électrique élevée (électronique, dissipateurs thermiques), mais peuvent ne pas convenir pour des composants structurels en raison de leur faible résistance.

- Cobalt-chrome et acier à outils : Ces poudres spécialisées répondent à des besoins spécifiques, tels que la résistance à l'usure des implants médicaux (cobalt-chrome) ou des outils de coupe (acier à outils).

- Métaux précieux : Bien qu'elles ne soient pas couramment utilisées en grandes quantités en raison de leur coût plus élevé, les poudres de métaux précieux offrent des propriétés uniques telles qu'une excellente conductivité et un aspect esthétique pour des applications spécifiques dans la bijouterie, l'électronique et des utilisations industrielles spécialisées.

Rappelez-vous : La sélection de la poudre métallique atomisée au gaz optimale nécessite un examen minutieux des propriétés souhaitées, des exigences de l'application et des contraintes de coût.

Démystifier les détails : Spécifications, tailles, qualités et normes

Les poudres métalliques atomisées au gaz sont disponibles en différentes spécifications, tailles, qualités et normes pour répondre à divers besoins de fabrication. Il est essentiel de comprendre ces paramètres pour sélectionner la poudre appropriée à votre projet.

Caractéristiques principales :

- Composition chimique : Se réfère aux éléments spécifiques et à leurs pourcentages dans la poudre.

- Distribution de la taille des particules : Indique la gamme de tailles de particules présentes dans la poudre, influençant la fluidité, la densité de tassement et les propriétés du produit final.

- Densité apparente : Mesure la densité apparente de la poudre, ce qui a un impact sur la manipulation et le stockage de la poudre.

- Fluidité : Décrit la facilité avec laquelle la poudre s'écoule, ce qui influe sur son adéquation à des processus de fabrication spécifiques.

Variations de taille :

La taille des poudres métalliques atomisées au gaz varie généralement de 10 micromètres à 150 micromètresCertaines poudres peuvent même atteindre des tailles plus petites ou plus grandes pour des applications spécialisées. Le choix de la taille appropriée dépend des caractéristiques souhaitées de la pièce et de la technique d'impression 3D ou de fabrication employée.

Comprendre les notes :

Comme d'autres matériaux, les poudres métalliques atomisées au gaz se présentent sous différentes formes grades en fonction de leur pureté, de leur teneur en oxygène et d'autres facteurs. Le choix de la qualité appropriée garantit que le produit final répond aux propriétés mécaniques et aux exigences de performance souhaitées.

Respecter les normes :

Plusieurs normes industrielles régissent la production et le contrôle de la qualité des poudres métalliques atomisées au gaz. Ces normes garantissent la cohérence, la sécurité et la fiabilité des performances des matériaux. Les normes courantes comprennent les spécifications de l'ASTM International (ASTM) et de l'Organisation internationale de normalisation (ISO).

Naviguer dans les options :

Les fournisseurs fournissent généralement des spécifications et des fiches techniques détaillées pour leurs poudres métalliques atomisées au gaz. La consultation de ces ressources et la collaboration avec des professionnels expérimentés dans ce domaine peuvent vous aider à sélectionner la poudre la mieux adaptée à vos besoins spécifiques.

Trouver la bonne solution : Fournisseurs et prix

Le marché mondial des poudres métalliques atomisées au gaz compte de nombreux fournisseurs établis et émergents qui proposent une gamme variée de matériaux et de spécifications. Voici une vue d'ensemble de la navigation dans le paysage des fournisseurs et des considérations de prix :

Principaux fournisseurs :

- MET3DP (Chine)

- Höganäs AB (Suède)

- AMETEK Engineered Materials (USA)

- LPW Technology Ltd (ROYAUME-UNI)

- SLM Solutions GmbH (Allemagne)

Considérations relatives à la tarification :

- Matériau : Le coût du métal brut influence considérablement le prix final de la poudre. Les métaux précieux comme l'or et le platine sont naturellement plus chers que les métaux courants comme l'aluminium.

- Paramètres de traitement : Les techniques de traitement spécifiques et les mesures de contrôle employées pendant l'atomisation peuvent avoir un impact sur le coût final.

- Quantité : L'achat de quantités plus importantes se traduit souvent par des coûts unitaires moins élevés en raison des économies d'échelle.

Il est conseillé de comparer les offres de plusieurs fournisseurs réputés, en tenant compte de facteurs tels que la sélection des matériaux, les spécifications souhaitées, les prix, les délais de livraison et l'assistance à la clientèle. Les places de marché en ligne et les publications sectorielles peuvent constituer des ressources précieuses pour rechercher des fournisseurs potentiels et comparer leurs offres.

Répondre aux préoccupations communes : FAQ sur l'atomisation des poudres métalliques

Voici quelques questions fréquemment posées (FAQ) concernant les poudres métalliques atomisées au gaz :

Q : Quels sont les avantages de l'utilisation de poudres métalliques atomisées par rapport aux méthodes de fabrication traditionnelles ?

A : Les poudres métalliques atomisées au gaz offrent plusieurs avantages, notamment

- Liberté de conception : Permet de créer des géométries complexes et des caractéristiques compliquées impossibles à réaliser avec les techniques traditionnelles.

- Structures légères : Permet la production de composants légers avec un rapport résistance/poids élevé, ce qui est crucial dans diverses industries telles que l'aérospatiale.

- Réduction des déchets : Minimise les déchets de matériaux par rapport aux méthodes de fabrication soustractives.

- Personnalisation de masse : Permet la production de pièces personnalisées en petites séries, idéale pour le prototypage et les applications de niche.

Q : Quelles sont les limites de l'utilisation de poudres métalliques atomisées au gaz ?

A : Voici quelques limitations à prendre en compte :

- Coût : Les poudres métalliques atomisées au gaz peuvent être plus coûteuses que les matériaux traditionnels, en particulier pour les alliages à haute performance et les métaux précieux.

- Rugosité de la surface : Les pièces imprimées en 3D à partir de poudres métalliques peuvent présenter un état de surface légèrement plus rugueux que les pièces usinées, bien que les techniques de post-traitement puissent améliorer la qualité de la surface.

- Sélection limitée de matériaux : Bien que la gamme de poudres disponibles s'élargisse, elle n'englobe pas tous les matériaux souhaités par rapport aux options traditionnelles.

Q : Quel est l'impact environnemental des poudres métalliques atomisées au gaz par rapport aux méthodes de fabrication traditionnelles ?

A : L'impact environnemental de l'atomisation des gaz est une question complexe qui fait l'objet de recherches permanentes. Bien que le processus puisse être énergivore, il peut également offrir des avantages potentiels tels que la réduction des déchets de matériaux et de la consommation d'énergie par rapport aux méthodes d'usinage traditionnelles qui génèrent d'importants rebuts. L'approvisionnement responsable en matières premières et la mise en œuvre de pratiques durables tout au long de la chaîne d'approvisionnement sont essentiels pour minimiser l'empreinte environnementale des poudres métalliques atomisées au gaz.

L'avenir de l'atomisation des gaz :

La technologie de l'atomisation du gaz est en constante évolution, avec des progrès dans le contrôle des processus, les caractéristiques des poudres et le développement de nouveaux matériaux qui repoussent les limites du possible. À mesure que la technologie mûrit et que les coûts de production deviennent plus compétitifs, les poudres métalliques atomisées au gaz sont appelées à jouer un rôle de plus en plus important pour façonner l'avenir de la fabrication dans diverses industries.

Partager sur

MET3DP Technology Co. est un fournisseur de premier plan de solutions de fabrication additive dont le siège se trouve à Qingdao, en Chine. Notre société est spécialisée dans les équipements d'impression 3D et les poudres métalliques de haute performance pour les applications industrielles.

Articles connexes

Supports imprimés en 3D pour les capteurs radar automobiles : Précision et performance

Lire la suite "À propos de Met3DP

Mise à jour récente

Notre produit

CONTACTEZ-NOUS

Vous avez des questions ? Envoyez-nous un message dès maintenant ! Nous répondrons à votre demande avec toute une équipe dès réception de votre message.

Obtenir les informations de Metal3DP

Brochure du produit

Obtenir les derniers produits et la liste des prix

Poudres métalliques pour l'impression 3D et la fabrication additive

PRODUIT

cONTACT INFO

- Ville de Qingdao, Shandong, Chine

- [email protected]

- [email protected]

- +86 19116340731