Introduction au plasma d'hélium

Table des matières

Plasma d'héliumL'état de la matière, souvent considéré comme le quatrième état (avec le solide, le liquide et le gaz), peut sembler tout droit sorti de la science-fiction. Mais croyez-le ou non, il a un nombre surprenant d'applications dans le monde réel, depuis les procédures médicales jusqu'à la fabrication de pointe.

Cet article vous permettra de tout savoir sur le plasma d'hélium. Nous nous pencherons sur son essence, explorerons ses propriétés uniques et découvrirons les façons passionnantes dont il est utilisé pour façonner notre monde. Alors, attachez votre ceinture et préparez-vous à un voyage fascinant au cœur de ce royaume énergétique !

Processus Principe de Plasma d'hélium

Imaginez qu'un gaz, comme l'hélium, soit pompé avec une telle quantité d'énergie que ses atomes sont ionisés, c'est-à-dire dépouillés de leurs électrons. Cette soupe énergétique de particules chargées et d'électrons libres est appelée plasma. Dans le cas du plasma d'hélium, l'énergie provient d'un courant électrique qui traverse le gaz d'hélium.

Pensez-y comme suit : normalement, les atomes d'hélium sont comme des petits couples heureux, se tenant la main (les électrons) étroitement. Mais lorsque nous introduisons un courant électrique, c'est la fête : les électrons sont arrachés, laissant les atomes d'hélium tout chargés et agités. Cela crée un environnement hautement conducteur et réactif.

Caractéristiques du processus du plasma d'hélium

Le plasma d'hélium possède des caractéristiques assez impressionnantes :

- Haute température : La nature énergétique du plasma se traduit par des températures brûlantes, atteignant souvent des dizaines de milliers de degrés Celsius. C'est assez chaud pour faire fondre les métaux les plus résistants !

- Conductivité électrique : Avec toutes ces particules chargées qui bourdonnent autour de lui, le plasma d'hélium conduit exceptionnellement bien l'électricité. C'est comme une autoroute pour les électrons.

- Réactivité chimique : Les électrons et les ions libres du plasma le rendent très réactif. Il peut décomposer des molécules complexes et même initier de nouvelles réactions chimiques.

- Propriétés d'écoulement uniques : En raison de sa nature chargée, le plasma d'hélium peut être manipulé à l'aide de champs magnétiques. Cela permet de contrôler avec précision son mouvement et sa direction.

Ces caractéristiques font du plasma d'hélium un outil puissant avec un large éventail d'applications potentielles.

Domaines d'application de Plasma d'hélium

Le plasma d'hélium n'est pas une simple curiosité de laboratoire. Il trouve sa place dans divers domaines, notamment :

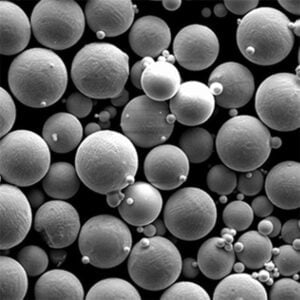

- Fabrication additive de métaux : Le plasma d'hélium peut être utilisé dans un processus appelé Dépôt d'énergie dirigée (DED) pour l'impression 3D de métaux. Le flux de plasma fait fondre la poudre de métal et la dépose couche par couche pour créer des structures 3D complexes. Cette technologie offre des avantages significatifs par rapport aux méthodes traditionnelles, tels que des vitesses d'impression plus rapides, une plus grande résistance des matériaux et la possibilité d'imprimer avec une plus grande variété de métaux.

- Métal Traitement de surface : Le plasma d'hélium peut être utilisé pour nettoyer, activer et modifier la surface des métaux. Ceci est particulièrement utile pour des procédés tels que le soudage et le brasage, où une surface propre et réactive est essentielle pour obtenir des liaisons solides. En outre, le traitement au plasma peut améliorer les propriétés d'adhérence des revêtements et des peintures appliqués sur les surfaces métalliques.

- Traitement des déchets : Le plasma d'hélium peut être un outil puissant pour décomposer les matières dangereuses telles que les polluants organiques et les gaz toxiques. Les températures élevées et la nature réactive du plasma permettent de décomposer efficacement ces matières en sous-produits inoffensifs.

- Fabrication de semi-conducteurs : Dans le monde de plus en plus restreint des puces électroniques, le plasma d'hélium joue un rôle crucial dans la gravure et le nettoyage des motifs complexes sur les plaquettes de silicium. Le contrôle précis offert par le plasma permet la création de caractéristiques hautement miniaturisées essentielles à l'électronique moderne.

- Applications médicales : Le plasma d'hélium est étudié pour diverses procédures médicales, notamment la chirurgie mini-invasive et la cicatrisation des plaies. Les températures élevées et la réactivité du plasma peuvent être utilisées pour une coupe précise et une ablation des tissus, tout en favorisant une cicatrisation plus rapide.

Il ne s'agit là que de quelques exemples et, à mesure que la recherche progresse, nous pouvons nous attendre à voir apparaître des applications encore plus innovantes pour le plasma d'hélium.

Poudres métalliques pour le dépôt d'énergie dirigée par plasma d'hélium

Lorsqu'il s'agit de DED avec du plasma d'hélium, la poudre métallique utilisée joue un rôle essentiel dans les propriétés du produit final. Voici un examen plus approfondi de quelques options de poudres métalliques populaires :

| Poudre de métal | Description | Avantages | Limites |

|---|---|---|---|

| Acier inoxydable 316L | Acier inoxydable austénitique polyvalent connu pour son excellente résistance à la corrosion. | Largement utilisé, bonnes propriétés mécaniques, résiste à une variété d'environnements corrosifs. | Peut être plus cher que d'autres options. |

| Inconel 625 | Superalliage nickel-chrome haute performance offrant une solidité exceptionnelle et une résistance aux températures élevées. | Idéal pour les applications exigeant résistance et tolérance à la chaleur dans des environnements difficiles. | Plus coûteux que l'acier inoxydable, il peut être difficile à usiner. |

| Titane 6Al-4V | Alliage de titane léger et résistant, couramment utilisé dans les applications aérospatiales et médicales. | Excellent rapport résistance/poids, bonne biocompatibilité. | Peut être sensible à l'oxydation |

| Aluminium Si7Mg0.3 | Alliage d'aluminium à haute résistance contenant du silicium et du magnésium pour améliorer les propriétés de coulée. | Offre un bon équilibre entre résistance et poids, souvent utilisé dans les applications automobiles et aérospatiales. | Plus enclin à la corrosion que l'aluminium pur. |

| Cuivre | Poudre de cuivre pur utilisée pour des applications nécessitant une conductivité électrique et thermique élevée. | Excellent conducteur de chaleur et d'électricité, facilement disponible. | Susceptible de s'oxyder, il doit être manipulé avec précaution pour éviter toute contamination de la surface. |

| Nickel | Poudre de nickel pur pour les applications nécessitant une résistance élevée à la corrosion et de bonnes propriétés mécaniques. | Ductile et façonnable, il résiste à une variété d'environnements corrosifs. | Peut être plus cher que d'autres options. |

| Hastelloy C-276 | Superalliage de nickel-chrome-molybdène connu pour sa résistance exceptionnelle à la corrosion dans des environnements chimiques difficiles. | Idéal pour les équipements de traitement chimique et les applications exposées à des produits chimiques agressifs. | Très cher par rapport aux autres poudres métalliques. |

| Chrome cobalt (CoCr) | Alliage biocompatible de cobalt et de chrome couramment utilisé pour les implants médicaux et les prothèses. | Excellente résistance à l'usure, bonne biocompatibilité pour une implantation à long terme. | Peut être fragile, nécessite un contrôle minutieux du processus pendant le DED. |

| Acier à outils (H13) | Acier à outils fortement allié, connu pour son excellente résistance à l'usure et sa dureté à chaud. | Idéal pour créer des outils et des moules résistants à l'usure grâce au DED. | Difficile à usiner après l'impression, nécessite un post-traitement pour la forme finale. |

| Tungstène | Poudre de tungstène pur offrant le point de fusion le plus élevé de tous les métaux courants. | Idéal pour les applications nécessitant une résistance à des températures extrêmement élevées, telles que les composants des moteurs de fusée. | Fragiles et difficiles à traiter, ils nécessitent des techniques DED spécialisées. |

Choisir la bonne poudre métallique

Le choix de la poudre métallique adaptée à votre application DED dépend de plusieurs facteurs :

| Facteur | Description | Impact sur le choix |

|---|---|---|

| Propriétés souhaitées | Il s'agit des caractéristiques clés dont vous avez besoin pour la pièce finale imprimée en 3D. Les considérations les plus courantes sont les suivantes * La force : Quelle force la pièce peut-elle supporter avant de se rompre ? * Résistance à la corrosion : Dans quelle mesure la pièce résistera-t-elle à la rouille et à la dégradation dans son environnement de fonctionnement ? * Poids : Un composant léger est-il essentiel pour l'application (par exemple, dans l'aérospatiale) ? * Performance à haute température : La pièce doit-elle résister à une chaleur extrême ? * Biocompatibilité : La pièce est-elle destinée à des implants médicaux nécessitant une compatibilité avec le corps humain ? | Il est essentiel de sélectionner une poudre métallique dont les propriétés correspondent au résultat souhaité. Par exemple, si la résistance est primordiale, l'acier inoxydable 316L ou l'Inconel 625 peuvent être d'excellents choix en raison de leurs propriétés mécaniques robustes. À l'inverse, si le poids est une préoccupation majeure, la poudre d'aluminium Si7Mg0.3 ou même de titane pur pourrait être mieux adaptée en raison de sa légèreté. |

| Exigences en matière de candidature | Le cas d'utilisation spécifique de la pièce imprimée en 3D dictera les propriétés nécessaires. Voici quelques exemples : * Aérospatiale : Les pièces destinées aux avions ou aux engins spatiaux nécessitent souvent une combinaison de haute résistance, de légèreté et de bonne résistance à la corrosion. * Implants médicaux : La biocompatibilité et la résistance à la corrosion sont essentielles pour les implants qui résideront à l'intérieur du corps. * Équipement de traitement chimique : La résistance aux produits chimiques agressifs est cruciale pour les équipements utilisés dans les usines chimiques. * Échangeurs de chaleur : Une conductivité thermique élevée est un facteur clé pour un transfert de chaleur efficace. | Comprendre les exigences de l'application permet de réduire le nombre d'options de poudres métalliques appropriées. Par exemple, un composant aéronautique peut bénéficier de l'aluminium Si7Mg0.3 en raison de son rapport résistance/poids, tandis qu'un implant médical privilégiera la nature biocompatible de la poudre de CoCr. |

| Considérations sur les coûts | Le prix des poudres métalliques peut varier considérablement. En voici un aperçu : * Poudres à coût élevé : * Inconel 625 Hastelloy C-276 Poudres de milieu de gamme : * Acier inoxydable 316L * Nickel * Titane 6Al-4V * Des poudres moins coûteuses : * Aluminium Si7Mg0.3 * Cuivre | Il est essentiel de trouver un équilibre entre le coût et la performance. Si les alliages à hautes performances comme l'Inconel 625 offrent des propriétés exceptionnelles, leur coût peut être prohibitif pour certaines applications. À l'inverse, des options facilement disponibles et abordables comme l'aluminium Si7Mg0.3 peuvent convenir à des utilisations moins exigeantes. |

| Capacité de traitement | Toutes les poudres métalliques ne se comportent pas de la même manière pendant le DED. Les facteurs à prendre en compte sont les suivants * Fluidité de la poudre : La poudre doit s'écouler librement pour alimenter correctement le système DED. * Absorption laser : La capacité de la poudre à absorber efficacement l'énergie du laser est cruciale pour la fusion et la liaison des particules. * Sensibilité à l'humidité : Certaines poudres sont plus sensibles à l'humidité que d'autres, ce qui peut affecter leur fluidité et leur imprimabilité. | Le choix d'une poudre métallique compatible avec le DED est essentiel. Par exemple, les poudres d'aluminium ont tendance à être plus difficiles à traiter en raison de leur forte réflectivité par rapport aux poudres d'acier. Il est essentiel de consulter les fabricants d'équipements DED ou les fournisseurs de poudres métalliques pour connaître leurs recommandations en matière de traitement. |

Au-delà de l'essentiel : Poudres métalliques émergentes

Le monde des poudres métalliques DED est en constante évolution. Voici quelques tendances intéressantes à suivre :

| Tendances émergentes en matière de poudres métalliques | Description | Avantages potentiels | Considérations |

|---|---|---|---|

| Poudres multi-matériaux | Ces poudres innovantes combinent plusieurs métaux ou même des mélanges métal-céramique dans une seule particule. Imaginez une poudre composée de minuscules sphères, dont le cœur est un métal solide comme le nickel et l'enveloppe une céramique résistante à l'usure comme l'oxyde de zirconium. | Les poudres multi-matériaux offrent la possibilité passionnante de créer des pièces aux propriétés graduées en une seule impression. Par exemple, un outil pourrait avoir un noyau en acier à haute résistance pour la durabilité et une couche extérieure en céramique résistante à l'usure pour une durée de vie prolongée. Il n'est donc plus nécessaire de procéder à des étapes complexes de post-traitement, comme l'assemblage de matériaux dissemblables. | Le développement et le contrôle des propriétés de ces poudres complexes peuvent s'avérer difficiles. Il est essentiel de mélanger correctement les matériaux constitutifs et d'obtenir une distribution uniforme à l'intérieur de la particule. En outre, le processus DED lui-même peut nécessiter des ajustements pour optimiser la fusion et la liaison de ces poudres multi-matériaux. |

| Nanopoudres | Ces poudres portent le concept de particules fines à un tout autre niveau. Les nanopoudres sont constituées de particules métalliques dont les dimensions sont de l'ordre du nanomètre (milliardième de mètre). | Les nanoparticules offrent la possibilité de créer des pièces imprimées en 3D aux propriétés exceptionnelles. En raison de leur taille extrêmement réduite, les nanopoudres peuvent permettre la production de caractéristiques d'une précision et d'une résolution inégalées. En outre, la grande surface des nanoparticules peut améliorer certaines propriétés des matériaux, comme la résistance et la conductivité électrique. | L'utilisation de nanopoudres peut s'avérer plus délicate que celle des poudres DED conventionnelles. La petite taille et la surface élevée des nanoparticules peuvent les rendre plus susceptibles de s'agglomérer, ce qui peut nuire à la fluidité et à l'imprimabilité. Des techniques de manipulation spécialisées et des équipements DED dotés de mécanismes avancés d'alimentation en poudre peuvent s'avérer nécessaires. |

| Poudres recyclées | Le développement durable est une préoccupation croissante dans l'industrie manufacturière, et le DED ne fait pas exception à la règle. Les poudres métalliques recyclées sont de plus en plus utilisées pour réduire l'impact sur l'environnement. | Le concept est simple : prendre de la ferraille ou de la poudre métallique usagée provenant d'autres processus et la retraiter pour en faire une matière première utilisable sous forme de poudre DED. Cela permet de réduire la dépendance à l'égard des ressources métalliques vierges et de minimiser la production de déchets. | Les poudres recyclées peuvent nécessiter des étapes de traitement supplémentaires pour garantir une qualité constante et répondre aux exigences strictes du DED. Des mesures strictes de contrôle de la qualité sont nécessaires pour éliminer tout contaminant ou impureté susceptible d'affecter les propriétés de la pièce finale. En outre, la rentabilité du recyclage des poudres doit être soigneusement évaluée, car le retraitement peut ajouter de la complexité à l'ensemble de la chaîne de production. |

Avantages et inconvénients de Plasma d'hélium DED

Avantages :

- Des vitesses d'impression plus rapides : Par rapport aux méthodes traditionnelles telles que le frittage laser, le DED avec plasma d'hélium offre des vitesses d'impression nettement plus rapides. Cela peut se traduire par une réduction des délais et des coûts de production.

- Résistance supérieure des matériaux : Les températures élevées atteintes par le plasma d'hélium permettent d'améliorer la liaison entre les particules métalliques, ce qui se traduit par des pièces finales plus solides et plus durables.

- Compatibilité avec des matériaux plus larges : Le DED avec plasma d'hélium peut fonctionner avec une plus large gamme de métaux que les autres techniques de fabrication additive. Cela ouvre la voie à l'utilisation de matériaux exotiques aux propriétés uniques.

- Fabrication en forme de filet : Le DED permet de créer des pièces aux formes quasi définitives, ce qui minimise la nécessité d'un post-traitement approfondi.

Inconvénients :

- Consommation d'énergie élevée : Le processus nécessite une quantité importante d'énergie pour maintenir les températures élevées de l'eau de mer. plasma d'hélium.

- Rugosité de la surface : En raison de la nature du processus, les pièces DED peuvent présenter un état de surface plus rugueux que les autres techniques. Cela peut nécessiter des étapes de post-traitement supplémentaires.

- Résolution limitée : Bien qu'elle s'améliore, la résolution des caractéristiques DED n'est généralement pas aussi fine que celle que l'on peut obtenir avec des techniques telles que la stéréolithographie (SLA).

- Préoccupations en matière de santé et de sécurité : Le travail avec du plasma à haute température et des poudres métalliques nécessite une manipulation prudente et un équipement de sécurité approprié afin de minimiser les risques de brûlures, d'inhalation de fumées et d'incendie.

FAQ

Quelle est la différence entre le plasma d'hélium et les autres types de plasma ?

Il existe de nombreux types de plasma, chacun ayant ses caractéristiques en fonction du gaz utilisé et de la manière dont il est ionisé. Le plasma d'hélium est connu pour :

- Hautes températures des électrons : Comparé à d'autres plasmas couramment utilisés comme l'argon, le plasma d'hélium se caractérise par une température électronique plus élevée. Cela se traduit par un environnement plus énergétique aux propriétés uniques.

- Densité d'électrons plus faible : Le plasma d'hélium présente généralement une densité d'électrons plus faible que d'autres plasmas. Cela peut influencer des facteurs tels que la conductivité électrique et la réactivité.

Le plasma d'hélium est-il sûr ?

Le plasma d'hélium n'est pas dangereux en soi. Cependant, les températures élevées et la nature énergique du processus exigent des précautions de sécurité appropriées. Voici quelques points essentiels à retenir :

- Températures élevées : Le flux de plasma et l'équipement environnant peuvent atteindre des températures extrêmement élevées, ce qui présente un risque de brûlure.

- Risques électriques : Le travail avec le plasma implique de l'électricité, c'est pourquoi une mise à la terre et des protocoles de sécurité appropriés sont essentiels pour éviter les chocs électriques.

- Fumées de métal : Le processus peut générer des fumées métalliques qui peuvent être nocives en cas d'inhalation. Une ventilation et une protection respiratoire adéquates sont essentielles.

- Rayonnement ultraviolet (UV) : Le plasma peut émettre des rayons UV qui peuvent endommager les yeux et la peau. Des lunettes et des vêtements de protection sont nécessaires.

Le respect des protocoles de sécurité recommandés et l'utilisation d'équipements de protection individuelle (EPI) appropriés minimisent les risques liés à l'utilisation du plasma d'hélium.

Quelles sont les perspectives d'avenir des applications du plasma d'hélium ?

L'avenir du plasma d'hélium est prometteur ! Voici quelques possibilités passionnantes :

- Progrès en matière de DED : Les recherches se poursuivent pour améliorer la technologie DED utilisant le plasma d'hélium. Cela pourrait conduire à des vitesses d'impression plus rapides, à des caractéristiques encore plus fines et à la possibilité de travailler avec une gamme de matériaux encore plus large.

- Médecine du plasma : Les applications potentielles du plasma d'hélium dans les traitements médicaux sont activement explorées. Elles pourraient déboucher sur de nouvelles techniques chirurgicales peu invasives et sur une amélioration des processus de cicatrisation des plaies.

- L'exploration spatiale : Le plasma d'hélium est prometteur pour des applications dans la propulsion spatiale et même pour le développement de réacteurs de fusion miniatures pour les futures missions spatiales.

- L'assainissement de l'environnement : La capacité du plasma d'hélium à décomposer les polluants pourrait être exploitée pour mettre au point des solutions de traitement des déchets plus efficaces et plus respectueuses de l'environnement.

Partager sur

Facebook

Twitter

LinkedIn

WhatsApp

Courriel

MET3DP Technology Co. est un fournisseur de premier plan de solutions de fabrication additive dont le siège se trouve à Qingdao, en Chine. Notre société est spécialisée dans les équipements d'impression 3D et les poudres métalliques de haute performance pour les applications industrielles.

Articles connexes

À propos de Met3DP

Lire la vidéo

Mise à jour récente

Notre produit

CONTACTEZ-NOUS

Vous avez des questions ? Envoyez-nous un message dès maintenant ! Nous répondrons à votre demande avec toute une équipe dès réception de votre message.

Obtenir les informations de Metal3DP

Brochure du produit

Obtenir les derniers produits et la liste des prix

Poudres métalliques pour l'impression 3D et la fabrication additive

PRODUIT

cONTACT INFO

- Ville de Qingdao, Shandong, Chine

- [email protected]

- [email protected]

- +86 19116340731