Fabrication MIM : un guide complet

Table des matières

Vue d'ensemble Fabrication MIM

Le moulage par injection de métal (MIM) est un procédé de fabrication par métallurgie des poudres utilisé pour produire de petites pièces métalliques complexes en grand volume.

Les étapes clés du MIM comprennent :

- Mélanger une fine poudre métallique avec un liant pour créer une matière première

- Injection de la matière première dans un moule par moulage par injection plastique

- Déliantage pour éliminer le liant ne laissant que la poudre métallique

- Frittage pour densifier la poudre en un composant métallique solide

MIM combine la flexibilité de conception du moulage par injection plastique avec la résistance et les performances des métaux usinés. Il s’agit d’un processus rentable pour la production complexe et en grand volume de petites pièces.

Comment fonctionne la fabrication MIM

Le processus de fabrication MIM comprend

- Formulation d'une matière première en mélangeant et en granulant une fine poudre métallique avec des liants polymères

- Chauffer la matière première et la mouler par injection dans la forme souhaitée

- Elimination chimique du liant par déliantage solvant ou thermique

- Frittage du composant métallique délié dans un four pour produire une pièce entièrement dense

- Opérations de finition secondaire optionnelles comme l'usinage, le perçage, le placage

MIM permet la production économique de composants aux géométries complexes, aux tolérances serrées et aux excellentes propriétés mécaniques.

Types de métaux utilisés dans le MIM

Une large gamme de métaux peut être traitée avec la technologie MIM :

- Aciers inoxydables – 316L, 17-4PH, 410, 420

- Aciers à outils – H13, P20, A2, D2

- Alliages magnétiques – Ferrites douces et dures

- Alliages de cuivre – Laiton, bronze

- Aciers faiblement alliés – 4100, 4600

- Superalliages – Inconel 625, 718

- Alliages lourds de tungstène

- Alliages de titane – Ti6Al4V, Ti6Al4V ELI

Le MIM convient généralement à tout matériau pouvant être fritté à haute densité. Les métaux dont le point de fusion est inférieur à 1 000°C sont préférés.

Paramètres du processus de fabrication MIM

Les paramètres de processus critiques dans MIM incluent :

Développement de matières premières:

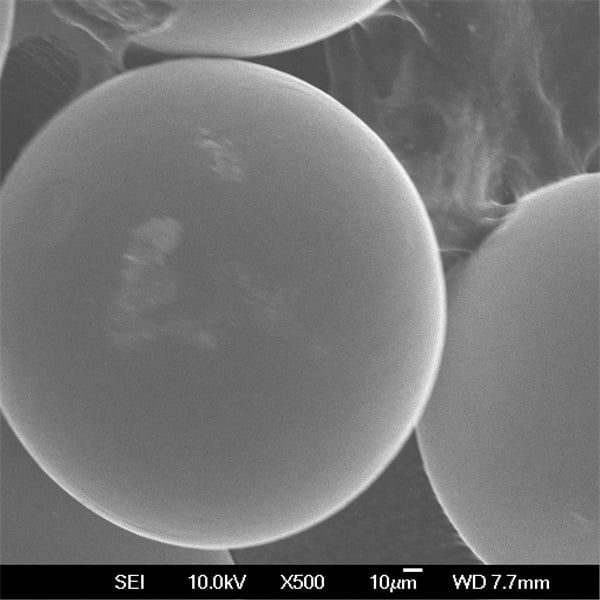

- Morphologie de la poudre, distribution en taille

- Composition du liant

- Chargement de poudre – généralement 60-65 vol%

- Processus de mélange – température, temps, atmosphère

Moulage:

- Matériau du moule – acier à outils P20 préféré

- Température d'injection, pression, vitesse

- Conception de portail

- Conception du système de refroidissement

Débouclage:

- Déliantage solvant, thermique ou catalytique

- Déliantage température, temps, atmosphère

Frittage:

- Profil de température – étapes de déliantage, frittage

- Vitesse de chauffe, temps de frittage, atmosphère

- Température et pression de frittage

Conception MIM et considérations relatives aux pièces

Le processus MIM permet une liberté de conception, mais certaines directives doivent être suivies :

- Épaisseur de paroi : plage de 0,3 à 4 mm possible

- Finition de surface : Tous frittés est d'environ Ra 1,5 μm

- Tolérances dimensionnelles : ±0,5% est standard mais ±0,1% est réalisable

- Éviter la poudre piégée : pas de cavités internes entièrement fermées

- Angles de dépouille : > 1° d'angle de dépouille préféré

- Retrait au frittage : retrait volumétrique d'environ 20%

- Réduction des défauts : les rayons d'angle généreux minimisent les fissures

Les outils de simulation avancés permettent une optimisation virtuelle du processus MIM pendant la conception afin de réduire les essais et les erreurs.

Bénéfices de Fabrication MIM

Les principaux avantages de l’utilisation de MIM incluent :

- Géométries complexes et tolérances serrées

- Excellentes propriétés mécaniques

- Large gamme d'options de matériaux

- Des quantités de production élevées à faible coût

- Minimise les déchets – processus de forme presque net

- Usinage et finition réduits

- Intégration de composants et consolidation de pièces

- Processus automatisé adapté au fonctionnement sans éclairage

- Plus écologique que l’usinage

- Évolutif du prototype à la production complète

Ces avantages rendent le MIM adapté à la fabrication rentable de composants métalliques de précision en gros volumes dans tous les secteurs.

Limites et défis du MIM

Quelques limitations associées à MIM :

- Taille limitée – généralement < 45 g de masse finie par pièce

- Limité aux métaux capables de fritter à haute densité

- Expertise approfondie requise dans la formulation des matières premières

- Coûts initiaux pour le développement de moules et de processus

- Sections droites et coins pointus sujets aux fissures

- Délai de livraison plus long par rapport aux autres processus

- Post-traitement souvent requis pour obtenir les propriétés finales

- Manque de liberté de conception dans certaines fonctionnalités comme les threads

- L'usinage secondaire peut être difficile sur les métaux frittés

Avec une conception appropriée des matières premières et des processus adaptés à l’application, ces défis peuvent être surmontés pour utiliser tout le potentiel de la technologie MIM.

Applications des pièces fabriquées par MIM

MIM est largement utilisé dans les secteurs suivants :

Automobile: Matériel de verrouillage, capteurs, système de carburant et composants du moteur

Aérospatiale: Roues, buses, vannes, fixations

Médical: Implants dentaires, manches de bistouri, instruments orthopédiques

Armes à feu: Détentes, chargeurs, glissières, marteaux

Montres: Boîtiers, maillons de bracelet, fermoirs et boucles

Électrique: Connecteurs et leadframes pour la fiabilité

Les tailles de pièces typiques vont de 0,1 gramme à 110 grammes, les plus grands volumes de production commerciale étant des connecteurs, des attaches, des instruments chirurgicaux et des appareils orthodontiques.

Analyse des coûts de fabrication MIM

Les coûts de fabrication du MIM comprennent :

- Développement de matières premières – Formulation, mélange, caractérisation

- Fabrication de moules – Usinage de moules de haute précision

- Machine MIM – Investissement important en biens d’équipement

- Fonctionnement – Main d’œuvre, utilitaires, consommables

- Opérations secondaires – Déliantage, frittage, finition

- Utilisation du matériel – La poudre métallique représente environ 60% du coût total

- Outillage consommable – Plusieurs cavités de moule pour permettre un volume élevé

- Volume de production – Frais d’installation amortis sur le volume total

- Taux d'achat par vol – Seulement 2 à 4 fois par rapport aux autres processus PM

- Optimisation de la conception – Géométries simples avec un minimum d’usinage

Pour les gros volumes de production, MIM offre un coût très avantageux à des cadences de fabrication élevées avec une excellente utilisation des matériaux et des capacités de forme proche de la forme nette.

Sélection d'un Fabrication MIM Partenaire

Facteurs clés lors de la sélection d’un fournisseur MIM :

- Expertise démontrée et années d’expérience avec MIM

- Portefeuille de matériaux – gamme d’options en acier inoxydable, acier à outils et superalliages

- Certifications qualité – ISO 9001, ISO 13485 de préférence

- Capacités de traitement secondaire – usinage, traitement thermique, finition de surface

- Procédures strictes de contrôle de la qualité des processus et des produits

- Capacités de R&D pour la formulation de matières premières et le développement de procédés

- Simulation de flux de moule et autre expertise en analyse de conception

- Compétences en gestion de programme pour soutenir les projets des clients

- Capacité évolutive capable de croître avec les besoins de production

- Des prix compétitifs avec des accords pluriannuels

- Localisation permettant une collaboration étroite et une protection IP

La sélection d'un producteur MIM établi spécialisé dans le MIM fournira les meilleurs résultats par opposition à un atelier d'usinage CNC général des métaux.

Avantages et inconvénients du MIM par rapport à l'usinage CNC

Avantages du MIM :

- Excellente précision dimensionnelle et répétabilité

- Géométries complexes inaccessibles par usinage

- Forme presque nette avec un minimum de déchets de matériaux

- S'adapte efficacement à des volumes de production très élevés

- Le processus automatisé permet un fonctionnement 24h/24 et 7j/7

- Délais de livraison plus courts une fois configurés

- Coûts de pièces considérablement réduits pour des volumes élevés

- Les propriétés correspondent ou dépassent les métaux usinés

Inconvénients du MIM :

- Coûts de configuration initiaux élevés pour les matières premières et les moules

- Capacités limitées en termes de taille

- Liberté de conception limitée dans certaines fonctionnalités

- Des quantités de production initiales inférieures et inefficaces

- Expertise approfondie requise dans la formulation des matières premières

- Des opérations de finition secondaire peuvent encore être nécessaires

- Délais de livraison plus longs et qualité moindre pour les prototypes initiaux

Pour les petites pièces métalliques complexes produites en très grands volumes, le MIM devient la méthode de fabrication la plus efficace en termes de temps et de coût.

Comparaison entre MIM et impression 3D métal

Principales différences entre MIM et impression 3D :

| Paramètres | MIM | Impression 3D |

|---|---|---|

| Processus | Moulage par injection de liant + frittage | Fusion ou liaison sur lit de poudre |

| Matériaux | Large gamme d'alliages | Options limitées en matière de matériaux |

| Taille de la pièce | < 45 grammes | Jusqu'à plusieurs kg |

| Précision | Excellent, ±0,5% | Modéré, ±1% |

| Finition de la surface | Très bon | Moyenne à faible |

| Échelle de production | De 10 000 à des millions | Prototypage à moyens volumes |

| Coût par pièce | Très faible | Moyenne à élevée |

| Finition secondaire | Peut être requis | Habituellement requis |

| Délai d'exécution | Plus long pour le développement des processus | Des prototypes plus rapides mais une production en série plus lente |

FAQ

Quelle est la capacité de tolérance typique pour la fabrication MIM ?

Le MIM permet d'obtenir de manière fiable des tolérances dimensionnelles de ±0,5% avec des processus avancés capables de tolérances de ±0,1% pour les petits composants de précision.

Quelles sont les compositions courantes des matières premières du MIM ?

Les matières premières typiques du MIM consistent en une charge de poudre métallique de 60-65% avec un liant de 35-40% comprenant des polymères tels que le polypropylène, le polyéthylène et le polystyrène. Les cires permettent d'améliorer l'écoulement de la poudre.

Le MIM permet-il de fabriquer des pièces dans plusieurs matériaux ?

Oui, le MIM peut produire des structures composites et graduelles en moulant par injection des matières premières différentes dans chaque cavité du moule ou en utilisant des liants ayant des points de fusion différents.

Quelle taille de pièce moulée peut-on obtenir avec le MIM ?

Les moulages MIM sont généralement limités aux pièces dont la masse est inférieure à 45 grammes et dont les dimensions sont inférieures à 50 mm. Il est difficile de remplir et de densifier suffisamment les pièces plus grandes ou plus lourdes.

Comment le MIM se compare-t-il au moulage sous pression pour les petites pièces métalliques ?

Le MIM offre une plus grande précision dimensionnelle et une plus grande résistance des matériaux, mais le moulage sous pression offre des temps de cycle plus rapides. Le MIM convient mieux aux géométries complexes, tandis que le moulage sous pression est préférable pour les formes plus simples.

Partager sur

MET3DP Technology Co. est un fournisseur de premier plan de solutions de fabrication additive dont le siège se trouve à Qingdao, en Chine. Notre société est spécialisée dans les équipements d'impression 3D et les poudres métalliques de haute performance pour les applications industrielles.

Articles connexes

Supports imprimés en 3D pour les capteurs radar automobiles : Précision et performance

Lire la suite "À propos de Met3DP

Mise à jour récente

Notre produit

CONTACTEZ-NOUS

Vous avez des questions ? Envoyez-nous un message dès maintenant ! Nous répondrons à votre demande avec toute une équipe dès réception de votre message.

Obtenir les informations de Metal3DP

Brochure du produit

Obtenir les derniers produits et la liste des prix

Poudres métalliques pour l'impression 3D et la fabrication additive

PRODUIT

cONTACT INFO

- Ville de Qingdao, Shandong, Chine

- [email protected]

- [email protected]

- +86 19116340731