Alliages à haute conductivité thermique

Table des matières

Vue d'ensemble Alliages à haute conductivité thermique

Les alliages à haute conductivité thermique sont une catégorie de matériaux conçus pour transférer efficacement la chaleur. Ces alliages sont essentiels dans diverses industries, notamment l'électronique, l'automobile, l'aérospatiale et la production d'énergie. Leur capacité à dissiper la chaleur rapidement et efficacement garantit la performance et la longévité des composants et des systèmes.

La conductivité thermique mesure la capacité d'un matériau à conduire la chaleur. Les alliages à haute conductivité thermique sont conçus pour maximiser cette propriété, ce qui les rend indispensables dans les applications où une dissipation efficace de la chaleur est cruciale.

Pourquoi ces alliages sont-ils importants ? Imaginez que votre ordinateur surchauffe parce qu'il n'arrive pas à évacuer la chaleur générée par son processeur. Les alliages à haute conductivité thermique résolvent ce type de problème en éloignant rapidement la chaleur des composants sensibles, ce qui permet d'éviter les dommages et de maintenir des performances optimales.

Types de Alliages à haute conductivité thermique

1. Alliages de cuivre

Le cuivre est réputé pour son excellente conductivité thermique. Lorsqu'il est allié à d'autres métaux, il peut offrir des propriétés mécaniques améliorées tout en conservant une conductivité thermique élevée.

Types et caractéristiques :

| Type d'alliage | Composition | Propriétés | Caractéristiques |

|---|---|---|---|

| C11000 | 99,9% Cuivre | Conductivité thermique et électrique élevée | Souple, ductile, excellent pour les applications électriques |

| C17200 | Cuivre-Béryllium | Haute résistance, bonne conductivité thermique | Résistant à la fatigue, convient pour les ressorts et les connecteurs |

| C18200 | Cuivre-Chrome | Dureté élevée, bonne conductivité thermique | Utilisé dans les électrodes de soudage, résistant à l'usure et à la déformation |

| C18150 | Cuivre-Chrome-Zirconium | Bon équilibre entre résistance et conductivité | Idéal pour le soudage par résistance, grande durabilité |

2. Alliages d'aluminium

L'aluminium est un autre métal doté d'une bonne conductivité thermique, souvent utilisé lorsque la réduction du poids est essentielle.

Types et caractéristiques :

| Type d'alliage | Composition | Propriétés | Caractéristiques |

|---|---|---|---|

| 1050 | 99,5% Aluminium | Excellente conductivité thermique, souple | Utilisé dans les échangeurs de chaleur, bonne formabilité |

| 6061 | Alliage Al-Mg-Si | Bonne conductivité thermique, résistant, soudable | Courant dans les applications aérospatiales et automobiles |

| 7075 | Alliage Al-Zn-Mg-Cu | Haute résistance, conductivité thermique modérée | Convient aux applications soumises à de fortes contraintes |

3. Alliages d'argent

L'argent possède la conductivité thermique la plus élevée parmi les métaux, mais son utilisation est limitée en raison de son coût.

Types et caractéristiques :

| Type d'alliage | Composition | Propriétés | Caractéristiques |

|---|---|---|---|

| Ag-Cu | Argent-cuivre | Conductivité thermique extrêmement élevée | Utilisé dans les systèmes électroniques spécialisés et les systèmes de gestion thermique |

| Ag-Pd | Argent-Palladium | Conductivité thermique élevée, résistant au ternissement | Convient pour les contacts électriques à haute fiabilité |

4. Alliages d'or

Les alliages d'or sont utilisés dans des applications nécessitant une conductivité thermique élevée et une excellente résistance à la corrosion.

Types et caractéristiques :

| Type d'alliage | Composition | Propriétés | Caractéristiques |

|---|---|---|---|

| Au-Cu | Or-Cuivre | Conductivité thermique élevée, résistance à la corrosion | Utilisé dans l'électronique haut de gamme et les applications aérospatiales |

| Au-Ni | Or-Nickel | Bonne conductivité thermique, résistance accrue | Idéal pour les connecteurs et les contacts dans les environnements difficiles |

5. Composites à base de diamant

Les composites à base de diamant offrent une conductivité thermique inégalée, bien qu'ils soient coûteux et difficiles à produire.

Types et caractéristiques :

| Type d'alliage | Composition | Propriétés | Caractéristiques |

|---|---|---|---|

| Cu-Diamant | Cuivre-Diamant | Conductivité thermique exceptionnelle | Utilisé dans les diodes laser de haute puissance et les dispositifs à semi-conducteur |

| Al-Diamond | Aluminium-Diamant | Conductivité thermique élevée, légèreté | Idéal pour les applications aérospatiales nécessitant une dissipation de la chaleur |

Applications de Alliages à haute conductivité thermique

Les alliages à haute conductivité thermique sont utilisés dans divers secteurs pour gérer efficacement la chaleur. Examinons quelques applications clés :

| Application | Alliages utilisés | Avantages |

|---|---|---|

| Électronique | C11000, 1050, Ag-Cu | Dissipation efficace de la chaleur, évitant la surchauffe |

| Automobile | 6061, 7075, Cu-Diamant | Améliore les performances du moteur et prolonge la durée de vie des composants |

| Aérospatiale | Al-Diamond, 7075, Au-Cu | Réduit le poids tout en gérant la chaleur dans les environnements soumis à de fortes contraintes |

| Production d'électricité | C18150, C18200, Al-Diamond | Améliore l'efficacité des turbines et des générateurs |

| Dispositifs médicaux | Ag-Pd, Au-Ni | Garantit la fiabilité et la longévité des instruments sensibles |

Spécifications et normes pour les alliages à haute conductivité thermique

Il est essentiel de comprendre les spécifications et les normes pour choisir le bon alliage pour une application.

| Type d'alliage | Standard | Conductivité thermique (W/m-K) | Utilisations typiques |

|---|---|---|---|

| C11000 | ASTM B152 | 385 | Applications électriques, échangeurs de chaleur |

| 6061 | ASTM B221 | 167 | Composants structurels, dissipateurs de chaleur |

| 7075 | ASTM B209 | 130 | Aérospatiale, applications militaires |

| Ag-Cu | ASTM B780 | 429 | Électronique haute performance |

| Cu-Diamant | Sur mesure | >1000 | Dispositifs semi-conducteurs de haute puissance |

Fournisseurs et détails des prix pour les alliages à haute conductivité thermique

Il peut être difficile de trouver des fournisseurs fiables et de comprendre les prix de ces matériaux spécialisés. Voici un aperçu de quelques fournisseurs et de leurs gammes de prix :

| Fournisseur | Types d'alliages proposés | Fourchette de prix (par kg) |

|---|---|---|

| Materion | Cu-Be, Cu-Cr-Zr | $50 – $150 |

| Aluminium Kaiser | 1050, 6061, 7075 | $5 – $50 |

| Ames Goldsmith | Ag-Cu, Ag-Pd | $500 – $2000 |

| Plansee | Cu-Diamant, Al-Diamant | Tarification personnalisée |

Avantages et inconvénients de la Alliages à haute conductivité thermique

Lorsque l'on choisit des alliages à haute conductivité thermique, il est important de peser leurs avantages et leurs limites :

| Avantage | Description |

|---|---|

| Haute efficacité | Excellentes capacités de dissipation de la chaleur |

| Durabilité | Souvent combinés à une résistance élevée et à une résistance à la corrosion |

| Polyvalence | Convient à diverses applications dans tous les secteurs d'activité |

| Inconvénient | Description |

|---|---|

| Coût | Les alliages à haute performance peuvent être coûteux |

| Complexité | Certains alliages nécessitent des procédés de fabrication spécialisés |

FAQ

| Question | Répondre |

|---|---|

| Qu'est-ce que la conductivité thermique ? | Il s'agit d'une mesure de la capacité d'un matériau à conduire la chaleur. |

| Pourquoi les alliages à haute conductivité thermique sont-ils importants ? | Ils transfèrent efficacement la chaleur, évitant ainsi la surchauffe des appareils. |

| Quels sont les métaux qui ont la conductivité thermique la plus élevée ? | L'argent, le cuivre et l'or figurent parmi les principaux métaux à forte conductivité thermique. |

| Les alliages d'aluminium peuvent-ils être utilisés pour des applications à haute conductivité thermique ? | Oui, en particulier dans les situations où une réduction du poids est également nécessaire. |

| Quelles sont les industries qui bénéficient de ces alliages ? | Les secteurs de l'électronique, de l'automobile, de l'aérospatiale, de la production d'énergie et de la médecine. |

Conclusion

Les alliages à haute conductivité thermique jouent un rôle crucial dans la technologie moderne, en assurant une gestion efficace de la chaleur dans diverses applications. Des alliages de cuivre hautement conducteurs aux composites diamantés avancés, ces matériaux offrent des propriétés uniques qui répondent aux besoins des différentes industries. Que vous conceviez un appareil électronique de pointe ou un moteur automobile à hautes performances, le choix du bon alliage peut faire toute la différence en termes de performances et de fiabilité.

La compréhension des types, des propriétés, des applications et des spécifications de ces alliages permet aux ingénieurs et aux concepteurs de prendre des décisions en connaissance de cause, ce qui se traduit en fin de compte par des produits meilleurs et plus efficaces. À mesure que la technologie progresse, la demande d'alliages à haute conductivité thermique ne fera que croître, soulignant leur importance dans notre monde de plus en plus centré sur la thermique.

en savoir plus sur les procédés d'impression 3D

Foire aux questions (FAQ)

1) How do I choose between copper- and aluminum-based High Thermal Conductivity Alloys?

- Use copper or Cu-alloys when maximum thermal conductivity and current-carrying capacity are critical. Choose aluminum alloys when weight, cost, and machinability dominate, accepting lower conductivity.

2) What is thermal conductivity vs. thermal diffusivity, and why does it matter?

- Conductivity (W/m·K) measures heat-carrying capacity; diffusivity (α = k/ρCp, mm²/s) measures how fast temperature equalizes. For transient hotspots, high diffusivity materials (e.g., diamond composites, CuCrZr) spread heat faster.

3) How do Cu-Cr-Zr and Cu-Be compare for heat sinks and tooling?

- CuCrZr offers a strong strength–conductivity balance and is RoHS-friendly; CuBe can reach higher strength but requires strict beryllium safety controls. For most thermal tooling, CuCrZr is preferred today.

4) Are metal–diamond composites practical for production?

- They deliver ultra-high thermal conductivity (>600–1,000 W/m·K) with low CTE but require specialized processing, precise interface control, and are costlier. They’re justified in high-power electronics and laser packages.

5) Which standards should I cite when specifying High Thermal Conductivity Alloys?

- Use ASTM/EN material forms (e.g., ASTM B152 for Cu sheet, ASTM B224 definitions), thermal testing standards like ASTM E1461 (laser flash diffusivity) and ASTM E1225 (steady-state conductivity), and IPC-2152 for PCB thermal design context.

2025 Industry Trends

- Copper alloy optimization: CuCrZr and CuAg microalloying tuned for higher conductivity at elevated temperatures in e-mobility busbars and welding tooling.

- SiC/diamond metal-matrix composites: Better interfacial engineering (carbide-forming coatings) improves reliability in wide-bandgap (SiC/GaN) power modules.

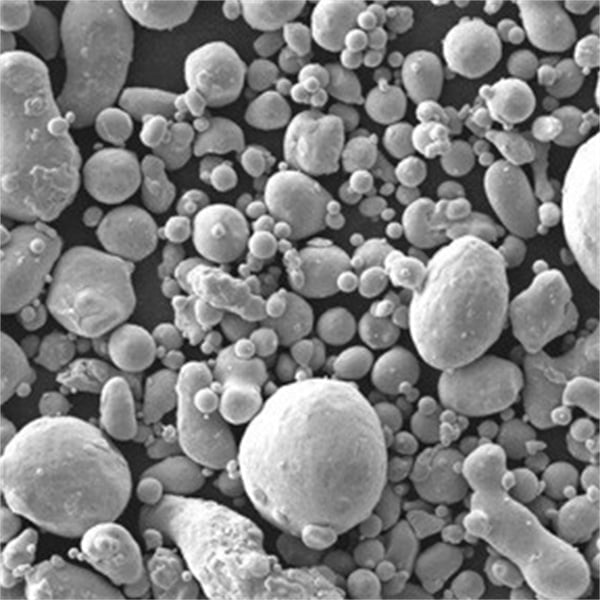

- Additive manufacturing: LPBF parameters for high-conductivity Cu (with green/blue lasers) now routinely achieve >90% IACS after HIP/anneal; conformal cooling inserts reduce cycle times.

- Eco and compliance: Shift away from Be-containing grades in general industry; supplier EPDs and recyclability claims influence sourcing.

- Design digitalization: Wider use of compact thermal models (CTMs) and validated material property datasets across temperature for system-level simulation.

2025 Snapshot: High Thermal Conductivity Alloys KPIs

| Material/System | Room-Temp Thermal Conductivity (W/m·K) | Densité (g/cm³) | Notes/Typical Use |

|---|---|---|---|

| OFHC Copper (C10100) | 390–400 | 8.94 | Up to ~100% IACS; premium purity |

| CuCrZr (C18150) | 320–360 | 8.85 | Good strength + conductivity; welding electrodes, tooling |

| CuAg (C10700) | 360–390 | 8.95 | Elevated-temp conductivity retention |

| Al 1050 | 220–230 | 2.70 | Low strength; heat exchangers |

| AlSiC MMC | 180–220 | 2.9–3.0 | Tailored CTE for power substrates |

| Ag-Cu (hard-drawn) | 420–430 | 10.2 | High-end thermal/electrical contacts |

| Cu–Diamond (MMC) | 600–1,100+ | 5.0–6.0 | Interface-engineered; laser/power electronics |

| Al–Diamond (MMC) | 400–700 | 3.2–3.5 | Lightweight high-k for aerospace electronics |

Authoritative sources:

- ASM Handbook, Vol. 2: Properties and Selection: Nonferrous Alloys and Special-Purpose Materials: https://www.asminternational.org

- ASTM E1461 (thermal diffusivity), ASTM E1225 (thermal conductivity): https://www.astm.org

- NIST Material Measurement Laboratory data sets: https://www.nist.gov

- IPC-2152 (thermal management for PCBs): https://www.ipc.org

- Plansee and Materion technical datasheets for MMCs and Cu-alloys

Latest Research Cases

Case Study 1: CuCrZr Conformal-Cooling Inserts via LPBF for Injection Molds (2025)

- Background: A consumer electronics molder needed cycle-time reduction without sacrificing part dimensional stability.

- Solution: Printed CuCrZr inserts with conformal channels using green-laser LPBF; HIP + aging; applied diamond-like carbon on flow surfaces for wear.

- Results: Cycle time −21%; measured conductivity 335 W/m·K; part warpage −15%; insert life equal to beryllium copper baseline without Be exposure concerns.

Case Study 2: Al–Diamond Baseplates for SiC Inverter Modules (2024/2025)

- Background: An EV Tier-1 sought cooler junction temperatures at peak loads in compact inverters.

- Solution: Deployed Al–Diamond MMC baseplates with TiC-interlayer particles for improved interface; vacuum-brazed to DBC substrates; validated with power cycling.

- Results: Thermal resistance −18% vs. AlSiC; peak junction temperature −12°C at 2.5× overload; passed 10k power cycles with <5% thermal impedance drift.

Avis d'experts

- Prof. Ravi Prasher, Adjunct Professor (UC Berkeley), former VP Thermals at a leading semiconductor company

- Viewpoint: “System-level thermal performance depends as much on interface resistance and geometry as bulk conductivity—optimize both, especially in high heat-flux designs.”

- Dr. Sophia Chen, Senior Materials Scientist, Materion

- Viewpoint: “Modern CuCrZr and CuAg grades deliver robust, RoHS-friendly thermal solutions that retain conductivity at temperature, displacing legacy beryllium copper in many tools.”

- Dr. Thomas E. Beechem, Associate Professor of Mechanical Engineering, Purdue University

- Viewpoint: “Metal–diamond composites are maturing—reliable interfaces and matched CTEs are enabling deployment in high-power GaN/SiC modules where traditional metals fall short.”

Practical Tools/Resources

- Property databases: NIST ThermoData Engine; MatWeb; ASM Materials Platform

- Testing labs/methods: Laser flash (ASTM E1461) for diffusivity; steady-state (ASTM E1225) for k; TIM thermal resistance testing (ASTM D5470)

- Simulation: Ansys Icepak, Siemens Simcenter, COMSOL Multiphysics for conjugate heat transfer; compact thermal model extraction

- Supplier datasheets: Materion (CuCrZr, CuAg), Plansee (metal–diamond MMCs), Kaiser (aluminum alloys)

- Design guides: IPC-2152 for PCB thermal design; JEDEC JESD51 series for device/package thermal characterization

Implementation tips:

- Specify thermal conductivity vs. temperature curves (not just room-temp values) and maximum allowable interfacial thermal resistance.

- Consider diffusivity (k/ρCp) for transient hotspots; pair with low-CTE substrates where alignment/tolerance is critical.

- For AM copper alloys, require post-build HIP/anneal and validate ≥90% IACS where electrical and thermal performance are both critical.

- Evaluate total thermal path: include TIMs, surface flatness, clamping pressure, and finish to minimize contact resistance.

Last updated: 2025-10-13

Changelog: Added 5-question FAQ, 2025 KPI table with comparative k-values and densities, two recent case studies (LPBF CuCrZr inserts and Al–Diamond baseplates), expert viewpoints, and practical tools/resources with implementation tips for High Thermal Conductivity Alloys

Next review date & triggers: 2026-04-20 or earlier if new ASTM thermal test revisions publish, major supplier datasheets update conductivity vs. temperature, or metal–diamond MMC reliability data significantly changes

Partager sur

MET3DP Technology Co. est un fournisseur de premier plan de solutions de fabrication additive dont le siège se trouve à Qingdao, en Chine. Notre société est spécialisée dans les équipements d'impression 3D et les poudres métalliques de haute performance pour les applications industrielles.

Articles connexes

Metal 3D Printed Subframe Connection Mounts and Blocks for EV and Motorsport Chassis

Lire la suite "

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Lire la suite "À propos de Met3DP

Mise à jour récente

Notre produit

CONTACTEZ-NOUS

Vous avez des questions ? Envoyez-nous un message dès maintenant ! Nous répondrons à votre demande avec toute une équipe dès réception de votre message.

Obtenir les informations de Metal3DP

Brochure du produit

Obtenir les derniers produits et la liste des prix