Poudre d'alliage d'aluminium

Table des matières

Poudre d'alliage d'aluminium désigne les formes de métallurgie des poudres d'alliages d'aluminium. Les poudres d'aluminium sont utilisées dans diverses applications en raison de leur légèreté, de leur résistance élevée, de leur résistance à la corrosion, de leur conductivité thermique et de leur conductivité électrique.

Aperçu de la poudre d'alliage d'aluminium

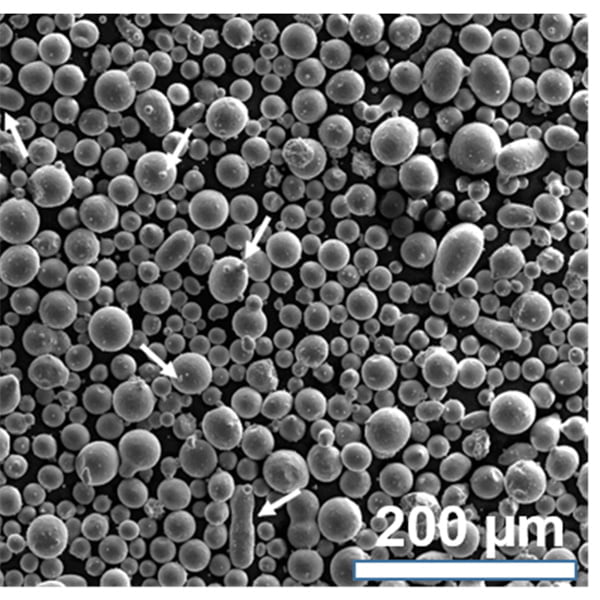

La poudre d'alliage d'aluminium est produite par atomisation des alliages fondus en fines gouttelettes qui se solidifient en particules de poudre. La composition et les propriétés de la poudre d'alliage peuvent être adaptées en fonction des besoins.

Détails clés sur la poudre d'alliage d'aluminium :

- Produit par atomisation d'alliages d'aluminium en poudre fine

- La taille des particules varie de quelques microns à quelques millimètres.

- Formes de particules sphériques, irrégulières ou en flocons

- Divers éléments d'alliage utilisés - Si, Mg, Zn, Cu, etc.

- Propriétés dépendant de la composition de l'alliage

- Légèreté, haute résistance, résistance à la corrosion

- Utilisé pour la fabrication additive, la pulvérisation thermique, le MIM, etc.

Types de poudre d'alliage d'aluminium

| Type | Composition | Caractéristiques |

|---|---|---|

| Al pur | 99%+ Al | Faible résistance, conductivité électrique élevée |

| Série 1000 | Al + Mn, Fe, Si | Durcissable par écrouissage, résistance plus élevée |

| Série 2000 | Al-Cu | Traitement thermique, haute résistance |

| Série 5000 | Al-Mg | Résistance moyenne à élevée |

| Série 6000 | Al-Mg-Si | Résistance moyenne à élevée |

| Série 7000 | Al-Zn | Résistance maximale |

Poudre d'alliage d'aluminium Composition

Les poudres d'alliage d'aluminium contiennent de l'aluminium comme métal de base ainsi que des éléments d'alliage. Parmi les éléments d'alliage les plus courants, on peut citer

| Série alliage | Éléments d'alliage primaire | Applications | Propriétés améliorées par les éléments d'alliage |

|---|---|---|---|

| Série 1XXX | > 99% Aluminium (Al) | * Conducteurs électriques * Échangeurs de chaleur * Emballages alimentaires | * Conductivité électrique élevée * Excellente formabilité * Résistance supérieure à la corrosion |

| Série 2XXX | Al + Cuivre (Cu) (Jusqu'à 5,5%) | * Composants aérospatiaux * Barres omnibus * Pièces automobiles | * Augmentation de la résistance * Amélioration de l'usinabilité * Bonne soudabilité |

| Série 3XXX | Al + Manganèse (Mn) (Jusqu'à 1,3%) | * Matériaux de construction * Enseignes et panneaux * Réservoirs de stockage | * Durcissement par écrouissage amélioré * Formabilité supérieure * Excellente aptitude au brasage |

| Série 4XXX | Al + Silicium (Si) (jusqu'à 12%) | * Blocs moteurs * Culasses * Fils de soudure | * Excellentes caractéristiques de coulée * Faible coefficient de dilatation thermique * Résistance à l'usure |

| Série 5XXX | Al + Magnésium (Mg) (Jusqu'à 5,6%) | * Construction navale * Récipients à pression * Réservoirs de stockage de produits chimiques | * Rapport résistance/poids élevé * Excellente résistance à la corrosion * Bonne soudabilité |

| Série 6XXX | Al + Magnésium (Mg) + Silicium (Si) (jusqu'à 1 Mg et 0,6 Si) | * Structures d'aéronefs * Ponts * Composants de transport | * Excellente usinabilité * Bonne résistance * Formabilité supérieure |

| Série 7XXX | Al + Zinc (Zn) (Jusqu'à 6,5%) | * Ailes d'avion * Articles de sport * Attaches à haute résistance | * Résistance élevée * Bonne résistance à la fatigue * Résistance à l'usure (avec des éléments d'alliage supplémentaires) |

| Série 8XXX | Al + Lithium (Li) (jusqu'à 12%) | * Composants aérospatiaux nécessitant un poids très faible * Véhicules à haute performance | * Applications limitées en raison du coût élevé et des difficultés de traitement. |

Caractéristiques de la poudre d'alliage d'aluminium

Caractéristiques de la poudre d'alliage d'aluminium

| Propriété | Description | Avantages de la fabrication additive |

|---|---|---|

| Taille et distribution des particules | Les poudres d'alliage d'aluminium sont disponibles dans une gamme de tailles de particules, généralement comprises entre 10 et 150 micromètres. La distribution de ces tailles de particules dans le lit de poudre est également cruciale. | La taille et la distribution des particules ont un impact significatif sur les propriétés finales de la pièce fabriquée de manière additive. <br> - Particules plus fines créent généralement des finitions de surface plus lisses, mais peuvent être plus difficiles à traiter en raison de problèmes de fluidité et d'une surface d'oxydation plus importante. <br> - Particules plus grandes améliorent la fluidité, mais peuvent entraîner un fini de surface plus rugueux et une porosité potentielle dans la pièce finie. <br> - A distribution granulométrique serrée avec des variations minimales assure une densité d'emballage constante et minimise les contraintes internes dans la pièce imprimée. |

| Forme des particules | La forme des particules de poudre d'alliage d'aluminium peut influencer la densité de l'emballage, la fluidité et la microstructure finale du composant fabriqué de manière additive. | – Particules sphériques Les produits sont emballés plus efficacement, ce qui permet d'obtenir une densité plus élevée et des propriétés mécaniques potentiellement améliorées. <br> - Particules de forme irrégulière peut créer des caractéristiques d'emboîtement qui améliorent l'adhérence de la couche, mais peut également entraîner des contraintes internes plus élevées et des fissures potentielles. |

| Fluidité des poudres | La fluidité de la poudre correspond à la facilité avec laquelle les particules de poudre peuvent se déplacer et se répandre dans la chambre de fabrication de la machine. | Une bonne fluidité est essentielle pour garantir un dépôt de couche homogène et une géométrie précise des pièces. <br> - Les poudres peu fluides peuvent entraîner un dépôt irrégulier, des incohérences dans la densité et des défauts d'impression potentiels. |

| Densité apparente | La densité apparente d'une poudre d'alliage d'aluminium est la masse de poudre par unité de volume, en tenant compte des espaces entre les particules. | La densité apparente est un facteur crucial pour déterminer la quantité de matériau nécessaire pour un volume de construction spécifique et peut influencer le rétrécissement de la pièce pendant le processus d'impression. |

| Densité d'emballage | La densité de tassement est le rapport entre le volume solide des particules de poudre et le volume total occupé par la poudre. | La densité de tassement est généralement inférieure à la densité apparente en raison de la présence de vides entre les particules. Une densité de tassement plus élevée permet généralement d'améliorer les propriétés mécaniques de la pièce finale. |

| Composition chimique | Les éléments d'alliage spécifiques présents dans la poudre d'aluminium influencent considérablement les propriétés finales de la pièce fabriquée de manière additive. Les éléments d'alliage courants sont le silicium, le cuivre, le magnésium, le manganèse et le zinc. | Le choix de la poudre d'alliage d'aluminium appropriée dépend des propriétés souhaitées pour la pièce finie, telles que la solidité, la résistance à la corrosion et la résistance à la chaleur. <br> Par exemple, l'ajout de cuivre peut renforcer la solidité mais réduire la résistance à la corrosion. |

| Chimie des surfaces | La chimie de surface des particules de poudre d'alliage d'aluminium peut avoir un impact sur leur fluidité, leur réactivité et leur adhérence au cours du processus d'impression. | Une fine couche d'oxyde se forme naturellement à la surface des particules d'aluminium. <br> - Techniques de modification des surfaces peut être utilisé pour améliorer la fluidité et favoriser la liaison interparticulaire au cours du processus de fabrication additive. |

| Teneur en eau | Les poudres d'alliage d'aluminium sont hygroscopiques, ce qui signifie qu'elles absorbent facilement l'humidité du milieu ambiant. | Une teneur en humidité excessive dans la poudre peut entraîner une porosité de l'hydrogène dans la pièce fabriquée de manière additive, ce qui a un impact négatif sur les propriétés mécaniques. <br> - Des techniques de stockage et de manipulation appropriées sont essentielles pour maintenir un faible taux d'humidité dans la poudre. |

Applications de la poudre d'alliage d'aluminium

| Application | Description | Avantages des poudres d'alliage d'aluminium | Limites |

|---|---|---|---|

| Composants aérospatiaux | Les poudres d'alliage d'aluminium sont largement utilisées pour la fabrication additive (AM) de composants aérospatiaux de haute performance en raison de leur excellent rapport résistance/poids et de leurs propriétés mécaniques favorables. Les applications les plus courantes sont les suivantes : - Fuselages d'avions et composants d'ailes - Composants du moteur - Structures satellites | – Construction légère : Les alliages d'aluminium permettent une réduction significative du poids par rapport aux matériaux traditionnels comme l'acier, ce qui permet d'améliorer le rendement énergétique et la capacité de charge des véhicules aérospatiaux. – Liberté de conception : L'AM permet de créer des structures complexes et légères avec des canaux et des réseaux internes qui sont difficiles, voire impossibles, à réaliser avec les méthodes de fabrication conventionnelles. – Taillage performant : Des alliages d'aluminium spécifiques peuvent être choisis pour répondre aux exigences des applications aérospatiales, telles qu'une grande solidité, une bonne résistance à la fatigue et une excellente résistance à la corrosion. | – Coût de la poudre : Les poudres d'alliage d'aluminium peuvent être plus chères que certains matériaux alternatifs utilisés dans l'aérospatiale, tels que les alliages de titane. – Rugosité de la surface : Bien que les processus d'AM s'améliorent continuellement, les composants en aluminium fabriqués additivement peuvent encore présenter une finition de surface plus rugueuse que les pièces usinées. Des techniques de post-traitement telles que l'usinage ou le polissage peuvent être nécessaires pour certaines applications. |

| Composants automobiles | Les poudres d'alliage d'aluminium sont de plus en plus utilisées en AM pour la production de composants automobiles légers et complexes. En voici quelques exemples : - Composants structurels tels que les supports et les boîtiers - Dissipateurs thermiques pour l'électronique de puissance - Composants de moteur personnalisés | – Réduction du poids : Les composants en aluminium AM contribuent à améliorer le rendement énergétique et les performances globales des véhicules. – Intégration fonctionnelle : L'AM permet de concevoir et de créer des pièces dotées de fonctionnalités intégrées, ce qui réduit le nombre de composants et simplifie les processus d'assemblage. – Optimisation des performances : Les alliages d'aluminium peuvent être choisis pour offrir des propriétés spécifiques telles qu'une grande résistance pour les composants structurels ou une bonne conductivité thermique pour les dissipateurs de chaleur. | – Qualification partielle : Des essais et une certification approfondis peuvent être nécessaires pour les pièces automobiles critiques en termes de sécurité produites par AM. – Volume de production : Si l'AM est de plus en plus utilisée pour le prototypage et la production en petite série, son évolutivité pour la fabrication automobile en grande série est encore en cours de développement. |

| Implants médicaux | Les poudres d'alliage d'aluminium aux propriétés biocompatibles sont étudiées pour l'AM d'implants médicaux personnalisés, tels que.. : - Plaques et vis de réparation osseuse - Implants dentaires - Composants prothétiques | – Biocompatibilité : Certains alliages d'aluminium présentent une bonne biocompatibilité, ce qui minimise le risque de rejet par le corps humain. – Personnalisation : L'AM permet de créer des implants spécifiques au patient qui s'adaptent parfaitement à l'anatomie individuelle, améliorant ainsi l'ajustement et la fonction de l'implant. – Structures poreuses : Les structures poreuses en aluminium créées par AM peuvent favoriser la croissance osseuse et améliorer l'ostéointégration de l'implant (liaison avec l'os). | – Gamme limitée d'alliages biocompatibles : Actuellement, seuls quelques alliages d'aluminium sont considérés comme biocompatibles pour des applications médicales. – Propriétés mécaniques : Certains alliages d'aluminium peuvent ne pas posséder la solidité ou la résistance à la fatigue nécessaire pour certains implants à charge élevée. – Exigences réglementaires : Des processus d'approbation réglementaire stricts doivent être suivis pour les dispositifs médicaux produits par AM. |

| Électronique grand public | Les poudres d'alliage d'aluminium sont utilisées pour l'AM de divers composants de l'électronique grand public en raison de leur bonne conductivité thermique et de leur légèreté. En voici quelques exemples : - Dissipateurs de chaleur pour dispositifs électroniques - Boîtiers légers pour ordinateurs portables et téléphones mobiles | – Gestion thermique : La bonne conductivité thermique de l'aluminium permet de dissiper la chaleur générée par les composants électroniques, ce qui améliore les performances et la fiabilité des appareils. – Conception légère : Les composants AM en aluminium contribuent à la réduction du poids global des appareils électroniques, améliorant ainsi la portabilité et l'expérience de l'utilisateur. | – Force limitée : L'aluminium pur ou certains alliages d'aluminium peuvent ne pas convenir pour des composants structurels nécessitant une résistance élevée. – Finition de la surface : Comme pour d'autres applications d'AM, la rugosité de la surface peut nécessiter un post-traitement supplémentaire pour répondre à certaines exigences esthétiques. |

Fabrication additive à l'aide de poudre d'alliage d'aluminium

Quelques avantages de l'AM avec de la poudre d'alliage d'aluminium :

| Bénéfice | Description | Impact |

|---|---|---|

| Liberté de conception et complexité | La fabrication additive (AM) permet de créer des géométries complexes qui sont difficiles ou impossibles à réaliser avec les techniques de fabrication traditionnelles telles que l'usinage ou le moulage. Les poudres d'alliage d'aluminium augmentent encore cette liberté de conception en raison de leur fluidité et de leur capacité à être sélectivement fondues ou liées. | – Structures légères : L'AM permet de concevoir des composants légers avec des réseaux et des canaux internes, optimisant ainsi le rapport résistance/poids pour des applications telles que l'aérospatiale et l'automobile. – Intégration fonctionnelle : Les pièces peuvent être conçues avec des fonctionnalités intégrées, ce qui réduit le besoin de composants multiples et simplifie les processus d'assemblage. – Personnalisation : L'AM permet de créer des pièces personnalisées adaptées à des besoins spécifiques, telles que des implants médicaux spécifiques à un patient ou des boîtiers d'électronique grand public sur mesure. |

| Efficacité des matériaux et réduction des déchets | Contrairement aux méthodes traditionnelles de fabrication soustractive qui génèrent d'importants rebuts, l'AM avec la poudre d'alliage d'aluminium offre une approche plus durable. Le matériau n'est utilisé que là où il est nécessaire au cours du processus de construction couche par couche, ce qui minimise les déchets. | – Réduction de l'impact sur l'environnement : La consommation réduite de matériaux se traduit par une empreinte environnementale moindre par rapport aux processus de fabrication traditionnels. – Fabrication à la demande : L'AM permet de produire des pièces à la demande, ce qui élimine le besoin de stocks importants et réduit potentiellement les besoins de transport. |

| Prototypage rapide et production à court terme | L'AM avec la poudre d'alliage d'aluminium excelle dans le prototypage rapide, permettant la création rapide de prototypes fonctionnels pour la vérification et l'essai de la conception. En outre, l'AM facilite la production en petite série de pièces complexes sans nécessiter d'outillage coûteux, ce qui la rend idéale pour les applications à faible volume. | – Des cycles de développement de produits plus rapides : Le prototypage rapide permet des itérations de conception et des boucles de rétroaction plus rapides, ce qui accélère le processus de développement du produit. – Réduction du délai de mise sur le marché : L'AM permet de produire des pièces à la demande, éliminant ainsi les longs délais associés aux méthodes de fabrication traditionnelles. – Rentable pour les faibles volumes : Pour les productions de faible volume, le coût de l'AM avec de la poudre d'alliage d'aluminium peut être compétitif par rapport aux méthodes traditionnelles qui nécessitent un investissement dans l'outillage. |

| Adaptation des performances et allègement | Une large gamme d'alliages d'aluminium est disponible sous forme de poudre, chacun offrant des propriétés distinctes telles que la solidité, la résistance à la corrosion et la conductivité thermique. Cela permet de sélectionner la poudre d'alliage d'aluminium optimale pour obtenir les caractéristiques de performance souhaitées pour une application spécifique. | – L'allègement au service de la performance : La légèreté inhérente à l'aluminium, associée à la liberté de conception de l'AM, permet de créer des composants plus légers qui améliorent le rendement énergétique des véhicules ou la capacité de charge dans les applications aérospatiales. – Optimisation fonctionnelle : Des alliages d'aluminium spécifiques peuvent être choisis pour répondre aux exigences de performance d'une application. Par exemple, les alliages à haute résistance peuvent être utilisés pour les composants structurels, tandis que les alliages à bonne conductivité thermique sont idéaux pour les dissipateurs de chaleur. |

Limites actuelles de l'AM utilisant de la poudre d'aluminium

| Aspect | Limitation | Impact | Solutions potentielles |

|---|---|---|---|

| Caractéristiques de la poudre | Forme et distribution irrégulière des particules | Absorption irrégulière du laser, mauvaise fluidité, porosité accrue dans les pièces finales | Développement de techniques d'atomisation plus efficaces pour les poudres sphériques, contrôle plus strict de la distribution de la taille des particules |

| Fluidité de la poudre | Un mauvais écoulement peut empêcher un épandage uniforme | Densité inégale des couches, faible liaison entre les couches | Utilisation d'agents de fluidité ou de systèmes vibrants pour améliorer l'étalement de la poudre, exploration d'autres techniques de fusion des lits de poudre, comme la projection de liant. |

| Recyclabilité des poudres | Cycles de réutilisation limités en raison de l'oxydation et de la contamination | Augmentation du coût des matériaux, impact sur l'environnement | Développement de systèmes de gestion des poudres en circuit fermé avec des processus de nettoyage et de tamisage intégrés, explorant les alliages d'aluminium moins sensibles à l'oxydation. |

| Qualité de la surface | Rugosité de surface élevée due aux particules non fondues | Etapes de post-traitement nécessaires, risque d'apparition de fissures de fatigue | Optimisation des paramètres du laser pour améliorer l'efficacité de la fusion, exploration de techniques de finition alternatives telles que le grenaillage de précontrainte ou l'électropolissage |

| Propriétés mécaniques | La porosité peut entraîner une réduction de la résistance et de la ductilité. | Les pièces peuvent ne pas répondre aux exigences de la conception | Utilisation du pressage isostatique à chaud (HIP) pour la fermeture des pores, exploration des techniques de post-traitement au laser telles que l'affinage du bain de fusion. |

| Stress résiduel | La solidification rapide peut induire des contraintes résiduelles élevées | Risque accru de déformation et de fissuration | Préchauffage du lit de poudre, optimisation des stratégies de balayage laser pour minimiser les gradients thermiques, utilisation de traitements thermiques de détente. |

| Coût | Coût élevé de la production de poudre d'Al | Limite la viabilité économique de certaines applications | Développement de techniques d'atomisation plus efficaces sur le plan énergétique, exploration de méthodes de fabrication alternatives pour des géométries plus simples |

| Impact sur l'environnement | Consommation d'énergie élevée lors de la production de poudre | Augmentation de l'empreinte carbone | Recherche sur les techniques d'AM vertes telles que la pulvérisation à froid ou la projection de liant avec des liants à base d'eau, en explorant l'utilisation de sources d'aluminium recyclé. |

| Limitations de la taille des pièces | Restrictions du volume de construction des machines AM | Les composants en aluminium à grande échelle ne peuvent pas être produits facilement | Développement de machines d'AM plus grandes avec des volumes de fabrication plus importants, exploration de techniques d'AM hybrides pour combiner les fonctionnalités |

| Considérations relatives à la conception | Nécessité d'optimiser la conception pour l'AM | Les règles de conception conventionnelles peuvent ne pas se traduire directement | Développement de lignes directrices en matière de conception et d'outils logiciels spécifiques à l'AM des composants en aluminium, promotion du partage des connaissances et des meilleures pratiques au sein de la communauté de l'AM. |

Moulage par injection de métal avec de la poudre d'alliage d'aluminium

Le moulage par injection de métal (MIM) permet de produire des pièces métalliques complexes, à tolérance serrée et de forme nette en utilisant des poudres d'alliage d'aluminium à des coûts relativement faibles.

Avantages du MIM avec la poudre d'alliage d'aluminium

| Fonctionnalité | Bénéfice | Exemple d'application |

|---|---|---|

| Géométries complexes | L'alliage d'aluminium MIM excelle dans la production de formes complexes avec des tolérances serrées. Contrairement aux méthodes de moulage traditionnelles, le MIM n'est pas limité par les lignes de séparation du moule, ce qui permet de réaliser des contre-dépouilles, des parois minces et des canaux internes. | Engrenages miniatures dans un dispositif médical avec des dents qui s'emboîtent et des canaux de lubrification internes. |

| Production en grande quantité | Le MIM offre une solution rentable pour la production en grande quantité de petites pièces métalliques. Le processus de moulage par injection permet des cycles rapides et un post-traitement minimal, ce qui se traduit par des économies significatives par rapport à l'usinage de composants complexes. | Connecteurs électriques pour l'électronique grand public avec des configurations de broches complexes, produits en grandes quantités. |

| Polyvalence des matériaux | Une large gamme d'alliages d'aluminium peut être utilisée dans le MIM, chacun offrant des propriétés uniques. Cela permet de choisir en fonction des besoins spécifiques de l'application, comme une grande solidité (par exemple, Al7075), une bonne résistance à la corrosion (par exemple, Al5052) ou une excellente conductivité thermique (par exemple, Al6061). | Dissipateurs thermiques légers pour appareils électroniques, utilisant l'Al6061 pour une dissipation efficace de la chaleur. |

| Fabrication en forme de filet | Les pièces MIM nécessitent un post-traitement minimal après le frittage. Les dimensions quasi définitives sont obtenues directement à partir du moule, ce qui minimise le besoin d'un usinage ou d'une finition supplémentaire. | Composants de biocapteurs avec canaux microfluidiques intégrés, nécessitant une grande précision et un post-traitement minimal pour la biocompatibilité. |

| Allègement | Les alliages d'aluminium sont intrinsèquement légers, ce qui rend le MIM idéal pour les applications où la réduction du poids est essentielle. Cela est particulièrement utile dans les secteurs de l'aérospatiale, de l'automobile et de l'électronique grand public. | Composants structurels des drones, tirant parti du rapport résistance/poids élevé des alliages d'aluminium produits par MIM. |

| Liberté de conception | Le MIM permet d'intégrer de multiples caractéristiques dans un seul composant. Cela permet de réduire la complexité de l'assemblage, d'améliorer la fonctionnalité des pièces et, éventuellement, de réduire les coûts de production globaux. | Composants de vannes multifonctionnelles pour systèmes fluidiques, combinant des éléments de contrôle du débit, des filtres et des caractéristiques de régulation de la pression. |

| Amélioration de l'état de surface | Les pièces MIM présentent généralement une finition de surface lisse, ce qui réduit la nécessité d'étapes supplémentaires de polissage ou de finition. Cela peut s'avérer crucial pour les applications exigeant une qualité de surface élevée, telles que les implants médicaux ou les composants optiques. | Vis à os biocompatibles avec une finition de surface lisse pour favoriser l'intégration des tissus et minimiser les risques d'infection. |

| Efficacité des matériaux | Le MIM utilise un processus de fabrication proche de la forme nette, ce qui minimise le gaspillage de matériaux par rapport aux techniques d'usinage traditionnelles. Cet avantage s'inscrit dans le cadre des pratiques de fabrication durable. | Production d'engrenages et de roues dentées complexes avec un minimum de matériaux de rebut, ce qui favorise la conservation des ressources. |

Limites du MIM utilisant des poudres d'aluminium

| Facteur | Limitation | Impact |

|---|---|---|

| Défis du frittage | La forte réactivité de l'aluminium avec l'oxygène peut entraîner la formation d'oxydes de surface pendant le processus de frittage. Ces oxydes entravent la liaison des particules, ce qui se traduit par une résistance mécanique plus faible et une porosité accrue par rapport aux pièces MIM fabriquées à partir d'autres matériaux comme l'acier. | Les composants nécessitant une grande intégrité structurelle ou une résistance à la pression peuvent ne pas convenir au MIM en aluminium en raison de limitations potentielles de la résistance. |

| Caractéristiques de la poudre | Les poudres d'aluminium utilisées dans le MIM sont généralement plus fines que celles utilisées pour d'autres métaux. Cette granulométrie fine peut rendre difficile l'obtention d'une bonne fluidité dans la matière première, ce qui peut entraîner des défauts de moulage par injection tels que des rugosités de surface ou un remplissage incomplet des pièces. | Un contrôle strict des caractéristiques de la poudre et une optimisation minutieuse de la recette de la matière première sont nécessaires pour garantir la réussite de la production de pièces. |

| Restrictions sur la taille des pièces | En raison du retrait important qui se produit pendant le frittage (jusqu'à 20% pour l'aluminium), la taille et la complexité des pièces qui peuvent être fabriquées efficacement à l'aide du MIM en aluminium sont limitées. Les composants de grande taille ou complexes sont susceptibles de se fissurer ou de se déformer. | Le MIM de l'aluminium est le mieux adapté aux pièces de petite et moyenne taille dont la géométrie est relativement simple. |

| Considérations sur les coûts | Bien que le MIM offre des avantages en termes de coûts pour la production en grande série, les coûts initiaux associés à l'outillage et au développement des poudres peuvent être importants. En outre, les poudres d'aluminium pour le MIM sont généralement plus chères que certaines autres poudres métalliques. | Pour les applications à faible volume, l'usinage traditionnel ou d'autres techniques de fabrication peuvent s'avérer plus rentables. |

| Exigences en matière de post-traitement | Bien qu'il soit possible d'obtenir des formes presque nettes, les pièces en aluminium MIM peuvent encore nécessiter des étapes de post-traitement telles que l'ébavurage, le traitement thermique ou la finition de surface, en fonction des exigences spécifiques de l'application. | Ces étapes supplémentaires peuvent augmenter le temps et le coût de fabrication. |

| Limitations des propriétés matérielles | Par rapport à d'autres métaux adaptés au MIM, les alliages d'aluminium ont généralement une résistance mécanique et une résistance à l'usure plus faibles. Cela peut limiter leur utilisation dans des applications exigeant des performances mécaniques élevées dans des conditions de fonctionnement difficiles. | Les pièces en aluminium MIM peuvent ne pas convenir à des applications nécessitant des charges élevées, des températures extrêmes ou des environnements abrasifs. |

| Rugosité de surface | Bien que les pièces en aluminium MIM puissent obtenir de bonnes finitions de surface, elles peuvent ne pas être aussi lisses que celles obtenues avec d'autres techniques d'usinage des métaux. Cela peut constituer une limitation pour les applications nécessitant une qualité de surface exceptionnelle pour des raisons esthétiques ou fonctionnelles. | Des étapes de lissage ou de polissage peuvent être nécessaires pour certaines applications. |

| Sélection limitée d'alliages | La gamme d'alliages d'aluminium disponibles pour le MIM est actuellement plus restreinte que celle des autres métaux couramment utilisés dans ce processus. Cela limite la possibilité d'adapter les propriétés des matériaux à des besoins de performance spécifiques. | Les travaux de recherche et de développement en cours élargissent la sélection des alliages d'aluminium adaptés au MIM, mais les options peuvent encore être limitées par rapport à d'autres matériaux. |

Poudre d'alliage d'aluminium pour projection thermique

| Propriété | Description | Avantages | Inconvénients |

|---|---|---|---|

| Composition de l'alliage | Les poudres d'alliage d'aluminium sont disponibles dans une variété de compositions, chacune offrant des propriétés distinctes. Les éléments d'alliage courants sont le silicium (Si), le magnésium (Mg), le cuivre (Cu) et le manganèse (Mn). | – Si : Améliore la résistance à l'usure et la coulabilité. - Mg : Réduit le poids et améliore la résistance à la corrosion. – Cu : Augmente la résistance et la conductivité thermique. – Mn : Améliore l'ouvrabilité et la résistance à haute température. | - Le choix dépend fortement des propriétés finales souhaitées du revêtement. - Une connaissance spécifique de l'alliage est nécessaire pour un choix optimal. |

| Taille et morphologie des particules | La taille et la forme des particules de poudre ont un impact significatif sur les caractéristiques du revêtement. Les poudres vont d'une finesse inférieure à 10 microns à une grosseur supérieure à 100 microns, avec des morphologies sphériques ou irrégulières. | – Poudres fines (< 45 microns) : Produit des revêtements plus denses avec des surfaces plus lisses, idéal pour les applications nécessitant une résistance à l'usure et une protection contre la corrosion. – Poudres plus grossières (> 45 microns) : Offrent des taux de dépôt plus rapides et une meilleure force d'adhérence, convenant à la reconstruction de composants usés. – Poudres sphériques : Améliore la fluidité et l'efficacité de l'emballage, ce qui permet d'obtenir des revêtements plus uniformes. – Poudres irrégulières : Peut créer une surface plus rugueuse mais peut améliorer l'emboîtement mécanique dans le revêtement. | - Les poudres plus fines nécessitent un équipement de pulvérisation thermique spécialisé pour une alimentation correcte. - Des poudres plus grossières peuvent entraîner une plus grande porosité dans le revêtement. |

| Technique de pulvérisation thermique | Différents procédés de pulvérisation thermique utilisent des poudres d'alliage d'aluminium avec des degrés d'efficacité variables. Les techniques les plus courantes sont les suivantes - l'oxy-combustion à haute vélocité (HVOF) - la projection de plasma (PS) - la projection à froid (CS). | – HVOF : Fournit des vitesses de particules élevées, ce qui permet d'obtenir des revêtements denses avec une excellente résistance à l'usure et à la corrosion. Convient parfaitement aux poudres alliées au Si et au Cu. – PS : Offre une polyvalence de traitement pour une plus large gamme de poudres d'alliage d'aluminium. – CS : Utilise des températures de particules plus basses, minimisant les changements métallurgiques dans la poudre et réduisant les contraintes résiduelles dans le revêtement. Convient mieux aux poudres alliées au Mg. | - Le choix dépend du point de fusion de la poudre et des propriétés de revêtement souhaitées. - Chaque technique a ses propres limites en termes de vitesse de dépôt, d'épaisseur du revêtement et de coût. |

| Préparation de la surface | L'état de surface du substrat influence considérablement l'adhérence et les performances du revêtement par pulvérisation thermique. | - Assure une surface propre et rugueuse pour un collage mécanique optimal. - Des techniques telles que le grenaillage ou la gravure sont couramment employées. | - Une mauvaise préparation de la surface peut entraîner une faible adhérence et une défaillance prématurée du revêtement. |

| Propriétés du revêtement | Les revêtements par projection thermique d'alliages d'aluminium offrent une combinaison unique de propriétés : – Conductivité électrique : Varie en fonction de la composition de l'alliage. L'aluminium pur offre la conductivité la plus élevée, tandis que les ajouts de Si et de Mg peuvent la réduire. – Conductivité thermique : Généralement inférieure à celle de l'aluminium brut, mais elle peut être améliorée par l'utilisation de certains éléments d'alliage comme le Cu. – Résistance à la corrosion : L'aluminium lui-même présente une bonne résistance à la corrosion, encore renforcée par l'ajout de Mg. – Résistance à l'usure : Amélioré par l'ajout de Si et de Cu, ce qui rend le revêtement adapté aux applications d'usure. | - Adaptés pour répondre aux exigences d'applications spécifiques grâce à la sélection d'alliages et à l'optimisation des processus. - Il existe des compromis entre les différentes propriétés ; par exemple, l'optimisation de la résistance à l'usure peut compromettre la conductivité électrique. | |

| Applications | Les revêtements par projection thermique d'alliages d'aluminium sont utilisés dans diverses industries en raison de leur polyvalence : – Automobile : Pistons, culasses, étriers de freins (pour la résistance à l'usure et la dissipation de la chaleur). – Aérospatiale : Composants du train d'atterrissage, composants de la cellule (pour la protection contre la corrosion et la réduction du poids). – Électronique: Dissipateurs thermiques, barres électriques (en fonction de la conductivité de l'alliage choisi). – Traitement chimique : Récipients chimiques, tuyaux (pour la résistance à la corrosion). | - Offrir une solution rentable pour la réparation des composants, l'amélioration des performances et la prolongation de la durée de vie. - La sélection des matériaux et le contrôle des processus sont essentiels pour obtenir les résultats souhaités dans chaque application. |

Spécifications de la poudre d'alliage d'aluminium

Les poudres d'alliage d'aluminium sont produites conformément à diverses spécifications standard qui définissent les limites de composition acceptables, les plages de taille des particules, le contrôle de la forme, etc.

| Standard | Description |

|---|---|

| AMS 4200 | Spécification des matériaux aérospatiaux pour la poudre d'alliage d'aluminium atomisée |

| ASTMB602 | Spécification standard pour les poudres d'alliage d'aluminium |

| EN 1706 | Spécification européenne normalisée pour les poudres d'aluminium atomisées |

| ISO 13318 | Norme internationale pour les poudres d'aluminium atomisées au gaz et à l'eau |

| DIN 50125 | Norme nationale allemande pour les poudres d'Al atomisées |

Les spécifications permettent aux clients de se procurer des poudres adaptées à leurs applications spécifiques et à leurs exigences en matière de processus.

Dimensions de la poudre d'alliage d'aluminium

Des poudres d'alliage d'aluminium de différentes tailles sont produites en fonction de l'utilisation finale :

- Poudre ultrafine < 10 microns pour les applications réactives

- Poudre fine de 15 à 45 microns couramment utilisée pour la pulvérisation thermique

- Poudre moyenne 45 - 100 microns taille largement utilisée

- Poudre grossière jusqu'à 150 microns pour les applications spéciales

Les particules plus grosses, supérieures à 180 microns, sont principalement utilisées dans les procédés de pulvérisation à froid pour les revêtements plus épais. Le contrôle de la distribution de la taille des particules est également important pour certaines applications.

Grades de poudre d'alliage d'aluminium

La poudre d'alliage d'aluminium est fabriquée en différentes qualités établies en fonction du type d'alliage :

- Poudres de la série 1xxx - AA1100, AA1350

- Poudres de la série 2xxx - AA2014, AA2024, AA2219, AA2519

- Poudres de la série 5xxx - AA5083, AA5654

- Poudres de la série 6xxx - AA6061, AA6082

- Poudres de la série 7xxx - AA7050, AA7075

Les séries de chiffres plus élevés indiquent des niveaux d'alliage et de résistance plus élevés. Des compositions d'alliage personnalisées sont également possibles pour les grades exclusifs.

Comparaison des poudres d'alliage d'aluminium

| Paramètres | Atomisation des gaz froids | Atomisation de l'eau |

|---|---|---|

| Forme des particules | Très sphérique | Plus irréguliers, les satellites |

| Gamme de taille des particules | 15 - 180 microns | 5 - 350 microns |

| Répartition par taille | Un contrôle plus strict | Une distribution plus large |

| Densité apparente | Plus élevé | Plus bas |

| Taux de production | Plus bas | Plus élevé |

| Coût | Plus élevé | Plus bas |

Les poudres atomisées à l'eau tendent à présenter un avantage en termes de coût, mais souffrent d'une sphéricité moindre et d'une distribution plus large des particules par rapport à la poudre d'alliage d'aluminium atomisée au gaz.

Normes relatives aux poudres d'alliage d'aluminium

Normes clés pour les poudres d'alliage d'aluminium :

| Standard | Organisation | Description |

|---|---|---|

| AMS4200 | SAE | Spécification des matériaux aérospatiaux |

| ASTMB602 | ASTM | Composition chimique et taille des tamis |

| EN1706 | CEN | Spécification de la norme européenne |

| ISO13318 | ISO | Norme internationale pour les formes atomisées au gaz et à l'eau |

Diverses normes nationales et organisationnelles contribuent à garantir la qualité et la cohérence de l'approvisionnement en poudre d'alliage d'aluminium.

Fournisseurs mondiaux de poudre d'alliage d'aluminium

| Fournisseur | Localisation | Capacités |

|---|---|---|

| Valimet Inc. | ÉTATS-UNIS | Large gamme d'atomisation, grande capacité |

| Sandvik Osprey | ROYAUME-UNI | Principal fournisseur de poudres contrôlées |

| TLS Technik GmbH | Allemagne | Spécialiste des poudres atomisées au gaz et à l'eau |

| Fukuda Metal Foil & Powder Co. | Japon | Large gamme d'alliages |

| SCM Metal Products | Singapour | Concentration sur les alliages d'aluminium et de cuivre |

Prix des poudres d'alliage d'aluminium

Le prix de la poudre d'alliage d'aluminium varie en fonction :

- Nuance et caractéristiques de l'alliage

- Spécifications relatives à la forme et à la taille des particules

- Quantité d'achat et taille du lot

- Tarifs régionaux et transport

| Type | Fourchette de prix |

|---|---|

| Série 1xxx | $5 - $15 par kg |

| Série 2xxx | $10 - $30 par kg |

| Série 5xxx | $15 - $35 par kg |

| Série 6xxx | $20 - $40 par kg |

| Série 7xxx | $30 - $60 par kg |

Les prix ci-dessus sont des fourchettes approximatives à titre de référence uniquement. Contactez les fournisseurs pour connaître les prix exacts en fonction de vos besoins spécifiques.

Avantages et limites de la Poudre d'alliage d'aluminium

| Avantages | Limites |

|---|---|

| Rapport résistance/poids élevé | Manipulation des poudres |

| La poudre d'alliage d'aluminium offre une résistance exceptionnelle par rapport à son poids. Elle est donc idéale pour les applications où la réduction du poids est essentielle, comme les composants aérospatiaux, les pièces automobiles et les prothèses. Par rapport aux métaux traditionnels comme l'acier, les pièces en poudre d'alliage d'aluminium peuvent atteindre des niveaux de résistance similaires tout en réduisant considérablement le poids total. | La poudre d'alliage d'aluminium, en particulier les qualités les plus fines, peut être difficile à manipuler en raison de sa fluidité et du risque d'explosion de poussières. Des équipements de manutention spécialisés et des précautions sont nécessaires pour assurer une gestion sûre et efficace de la poudre pendant le stockage, le transport et les processus de fabrication additive. |

| Géométries complexes | Rugosité de surface |

| La poudre d'alliage d'aluminium s'épanouit dans les techniques de fabrication additive (AM) telles que l'impression 3D. Contrairement aux méthodes traditionnelles de fabrication soustractive qui enlèvent de la matière pour créer une forme souhaitée, la fabrication additive construit des pièces couche par couche à partir de la poudre. Cela permet de créer des composants complexes et légers avec des géométries complexes qui seraient difficiles, voire impossibles, à réaliser avec des méthodes conventionnelles. | Les pièces produites à l'aide de poudre d'alliage d'aluminium peuvent présenter une finition de surface légèrement plus rugueuse que les pièces usinées. Si les techniques de post-traitement telles que le polissage ou le sablage peuvent améliorer la texture de la surface, ces étapes augmentent le temps et le coût de fabrication. |

| Polyvalence des matériaux | Coût matériel |

| Une grande variété d'alliages d'aluminium peut être utilisée sous forme de poudre, chacun ayant ses propres propriétés. Cela permet aux ingénieurs d'adapter le choix du matériau aux exigences spécifiques de l'application. Par exemple, certains alliages privilégient une résistance élevée, tandis que d'autres offrent une résistance supérieure à la corrosion ou une meilleure usinabilité après fabrication. | La poudre d'alliage d'aluminium peut être plus chère que les lingots d'aluminium traditionnels ou les produits corroyés. Cela s'explique en partie par les étapes de traitement supplémentaires qu'implique la production de poudre et par les exigences de manipulation particulières. Toutefois, les avantages de l'AM, tels que la réduction des déchets de matériaux et la fabrication de formes presque nettes, peuvent compenser le coût plus élevé des matériaux dans certaines applications. |

| Fabrication de formes quasi nettes | Propriétés isotropes |

| La fabrication additive avec de la poudre d'alliage d'aluminium permet une fabrication proche de la forme nette. Cela signifie que la forme finale du composant est obtenue avec un minimum de déchets après traitement. Cela permet de réduire la consommation de matériaux et de rationaliser le processus de production par rapport aux méthodes conventionnelles qui impliquent souvent un enlèvement de matière important. | Les pièces fabriquées à partir de poudre d'alliage d'aluminium peuvent présenter des propriétés légèrement anisotropes, ce qui signifie que leur résistance mécanique peut varier en fonction de la direction de fabrication. Cela s'explique par le fait que les particules de poudre ont tendance à s'aligner dans le sens de la fabrication au cours du processus d'AM. Cependant, les progrès de la technologie des poudres et des techniques d'AM améliorent continuellement l'isotropie des composants en alliage d'aluminium. |

| Recyclabilité | Impact sur l'environnement |

| La poudre d'alliage d'aluminium offre une excellente recyclabilité. Tout comme les déchets d'aluminium traditionnels, la poudre usagée peut être retraitée et réutilisée dans les processus de fabrication assistée par ordinateur, ce qui permet de réduire les déchets et de promouvoir des pratiques de fabrication durables. | La production de poudre d'alliage d'aluminium peut être énergivore et, selon la source d'énergie utilisée, elle peut avoir une empreinte environnementale plus élevée que les méthodes de fabrication traditionnelles. Cependant, les recherches en cours se concentrent sur le développement de techniques de production de poudre plus efficaces sur le plan énergétique afin de réduire l'impact sur l'environnement. |

FAQ

Quels sont les alliages les plus couramment utilisés comme poudre d'alliage d'aluminium ?

Les poudres d'alliage les plus courantes sont les suivantes : Les séries 2xxx telles que 2014 et 2024, les alliages 5xxx tels que 5083, les alliages 6xxx dont 6061 et 6082, et les alliages 7xxx dont 7050 et 7075 sont les plus populaires.

Quelle est la meilleure taille de particules pour le moulage par injection de métaux à l'aide de poudres d'aluminium ?

Une granulométrie comprise entre 15 et 45 microns est généralement recommandée pour le moulage par injection de métaux à l'aide de poudres d'alliage d'aluminium.

Quels types de procédés d'atomisation permettent de produire de la poudre d'alliage d'aluminium ?

L'atomisation au gaz et l'atomisation à l'eau sont les deux principaux procédés industriels utilisés. La méthode d'atomisation par disque rotatif peut également produire des poudres d'aluminium.

Quel est l'avantage d'utiliser des alliages d'aluminium de la série 5xxx pour la projection thermique ?

Les alliages d'aluminium de la série 5xxx, comme le 5083, ont une excellente résistance à la corrosion tout en restant dimensionnellement stables à des températures élevées, ce qui les rend appropriés pour les revêtements par projection thermique pour les expositions marines et chimiques.

Quels sont les facteurs qui influencent le prix de la poudre d'alliage d'aluminium ?

La composition de l'alliage, les caractéristiques des particules telles que la taille et la forme, le volume de la commande, les tarifs régionaux et les coûts de transport déterminent le prix final des différents fournisseurs de poudre d'aluminium.

Quelles sont les normes applicables aux poudres d'alliage d'aluminium destinées à la fabrication additive ?

Les principales normes sont ASTM B602, AMS4200, EN1706 et ISO 13318. D'autres normes spécifiques à l'AM sont en cours d'élaboration pour répondre aux exigences liées au processus.

La poudre d'alliage d'aluminium peut-elle être réutilisée ?

La réutilisation de la poudre d'aluminium n'est généralement pas recommandée pour les applications critiques. Les conditions de stockage peuvent permettre l'absorption d'humidité et l'oxydation, ce qui limite les performances de la poudre. Une réutilisation mineure peut être possible dans des applications non critiques avec des tests appropriés.

Les alliages d'aluminium à numéro élevé sont-ils toujours plus résistants que les alliages à numéro plus faible ?

En général, les poudres des séries 2xxx, 6xxx et 7xxx ont une résistance plus élevée que les alliages 1xxx ou 5xxx, mais un chevauchement significatif peut exister en fonction de la composition exacte, des caractéristiques de la poudre et de l'historique du traitement. Vérifiez toujours les données du fournisseur pour connaître les propriétés garanties de la poudre.

Pourquoi la porosité et l'anisotropie sont-elles un problème pour les composants en aluminium fabriqués par AM ?

La conductivité thermique et la réflectivité élevées de l'aluminium, combinées à une solidification rapide lors de la fusion au laser ou au faisceau d'électrons, empêchent une fusion optimale et l'évacuation des bulles de gaz, ce qui entraîne des défauts. Des propriétés mécaniques différentes parallèlement et transversalement aux couches de construction sont également à prendre en compte.

Puis-je mélanger différentes poudres d'alliage d'aluminium pour créer des qualités personnalisées ?

Il est généralement déconseillé de mélanger des poudres pour créer des alliages intermédiaires ou personnalisés en raison des risques de mélange incomplet, de réactions d'alliage ou de liaison inadéquate des particules au cours de la fabrication de la pièce. Consultez étroitement votre fournisseur de poudres lors de l'exploration de combinaisons de propriétés.

Partager sur

MET3DP Technology Co. est un fournisseur de premier plan de solutions de fabrication additive dont le siège se trouve à Qingdao, en Chine. Notre société est spécialisée dans les équipements d'impression 3D et les poudres métalliques de haute performance pour les applications industrielles.

Articles connexes

Supports imprimés en 3D pour les capteurs radar automobiles : Précision et performance

Lire la suite "À propos de Met3DP

Mise à jour récente

Notre produit

CONTACTEZ-NOUS

Vous avez des questions ? Envoyez-nous un message dès maintenant ! Nous répondrons à votre demande avec toute une équipe dès réception de votre message.

Obtenir les informations de Metal3DP

Brochure du produit

Obtenir les derniers produits et la liste des prix

Poudres métalliques pour l'impression 3D et la fabrication additive

PRODUIT

cONTACT INFO

- Ville de Qingdao, Shandong, Chine

- [email protected]

- [email protected]

- +86 19116340731