Poudre d'alliage de nickel pour l'impression 3D

Tout ce que vous devez savoir sur la poudre d'alliage de nickel pour l'impression 3D

Catégorie de produits

Aperçu de la poudre d'alliage de nickel pour l'impression 3D

L'impression 3D, également connue sous le nom de fabrication additiveL'impression 3D a révolutionné la conception et la fabrication de produits dans des secteurs tels que l'aérospatiale, l'automobile, la médecine et les biens de consommation. Contrairement à la fabrication soustractive traditionnelle qui enlève de la matière, l'impression 3D construit des composants couche par couche sur la base d'un modèle numérique en 3D.

L'une des technologies les plus populaires pour l'impression 3D de métaux est la fusion sur lit de poudre, où une source d'énergie thermique fusionne sélectivement des régions d'un lit de poudre. La liberté de conception inégalée, le rapport achat-vol et la production économique de pièces complexes ont conduit à une adoption massive des technologies de lit de poudre telles que la fusion sur lit de poudre. fusion sélective par laser (SLM), le frittage direct de métaux par laser (DMLS) et le frittage de métaux par laser (DMLS). fusion par faisceau d'électrons (EBM).

Les alliages de nickel constituent une classe de matériaux polyvalents dont les propriétés, telles que la solidité, la résistance à la corrosion et la résistance à la chaleur, en font des candidats idéaux pour l'impression 3D. Les poudres d'alliage de nickel les plus couramment utilisées dans la fusion sur lit de poudre comprennent les superalliages Inconel, les aciers inoxydables, les Hastelloys, les Nimonics, les Kovar, les Invar, les Monel, les alliages de nickel-titane et les superalliages à base de nickel.

Composition des poudres d'alliage de nickel

Les alliages de nickel tirent leurs propriétés de leur composition élémentaire et de leur microstructure. La teneur en nickel varie de 2% à 99% selon les alliages. Le nickel confère des propriétés telles que la résistance à la corrosion, la résistance à l'oxydation et la résistance à haute température. Les éléments d'alliage sont ajoutés pour améliorer les caractéristiques spécifiques en fonction de l'application.

Compositions de poudres d'alliages de nickel

| Famille d'alliages | Teneur en nickel | Éléments d'alliage |

|---|---|---|

| Inconel | 30-80% | Cr, Mo, Nb, Ta, Al, Ti, Fe |

| Acier inoxydable | 2-20% | Cr, Mo, Mn, Si, C |

| Hastelloy | 35-60% | Mo, Cr, W, Fe, Co |

| Nimonic | Plus de 50% | Cr, Ti, Al, Mo |

| Kovar | 17% | Fe, Co, Mn, Si |

| Invar | 36% | Fe |

| Monel | Plus de 67% | Cu, Fe, Mn, Si, C |

| Nickel-titane | 55% Ni, 45% Ti | – |

| Superalliages de nickel | Plus de 50% | Cr, Co, Mo, W, Ta, Al, Ti, Nb |

La teneur en chrome des aciers inoxydables et des superalliages au nickel améliore la résistance à l'oxydation et à la corrosion. Le molybdène, le tungstène et le tantale améliorent la résistance au fluage et les propriétés mécaniques à haute température. Le fer contenu dans les alliages tels que le Kovar et l'Invar contrôle la dilatation thermique. L'aluminium, le titane et le niobium sont ajoutés pour le durcissement par précipitation. Le manganèse améliore la ductilité à chaud, tandis que le carbone renforce la résistance et la dureté. Le silicium améliore la fluidité et la soudabilité.

Comprendre comment l'alliage influence la formation de la microstructure et les propriétés permet de sélectionner le matériau optimal pour une application. Une caractérisation et une qualification correctes de la composition et de la qualité des poudres sont essentielles avant d'imprimer des composants critiques.

Propriétés des poudres d'alliage de nickel

Les propriétés uniques des alliages de nickel imprimés à partir de poudres optimisées permettent de les utiliser dans diverses applications et dans des environnements extrêmes. Le tableau ci-dessous résume les propriétés générales des familles d'alliages les plus courantes.

Propriétés des familles de poudres d'alliage de nickel

| Famille d'alliages | Densité | Point de fusion | Résistance à la traction | Conductivité thermique | Dilatation thermique | Résistance à l'oxydation | Résistance à la corrosion |

|---|---|---|---|---|---|---|---|

| Inconel | 8,2-8,4 g/cc | 1300-1450°C | 750-1380 MPa | 11-16 W/mK | 12-16 μm/m°C | Excellent | Excellent |

| Acier inoxydable | 7,5-8,1 g/cc | 1375-1500°C | 450-1100 MPa | 15-30 W/mK | 10-18 μm/m°C | Bon | Bon-Excellent |

| Hastelloy | 8,1-9,2 g/cc | 1260-1350°C | 550-1000 MPa | 6-22 W/mK | 12-16 μm/m°C | Bon-Excellent | Excellent |

| Nimonic | 8,1-8,7 g/cc | 1260-1400°C | 500-1200 MPa | 10-30 W/mK | 12-17 μm/m°C | Bon | Bon |

| Kovar | 8,2 g/cc | 1450°C | 550 MPa | 17 W/mK | 5,9 μm/m°C | Pauvre | Pauvre |

| Invar | 8 g/cc | 1427°C | 200-450 MPa | 10,5 W/mK | 1,2 μm/m°C | Juste | Juste |

| Monel | 8,8 g/cc | 1350-1370°C | 550-950 MPa | 21-48 W/mK | 13-17 μm/m°C | Juste | Excellent |

| Nickel-titane | 6,4 g/cc | 1240-1310°C | 600-900 MPa | 8-18 W/mK | 11 μm/m°C | Juste | Excellent |

| Superalliages de nickel | 8-9 g/cc | 1260-1350°C | 750-1400 MPa | 11-61 W/mK | 12,5-17 μm/m°C | Bon-Excellent | Moyen-Bon |

Le point de fusion élevé des alliages de nickel empêche la déformation des pièces pendant le traitement. Les niveaux de résistance sur une large plage de températures permettent des applications structurelles porteuses. Le contrôle de la dilatation thermique permet d'obtenir des composants de précision avec des tolérances serrées. L'excellente résistance à la corrosion et à l'oxydation facilite l'utilisation dans des environnements difficiles tels que les milieux marins, chimiques, pétroliers et gaziers.

En adaptant la composition de la poudre et les paramètres du processus, les propriétés du matériau peuvent être optimisées en fonction des exigences de conception. Cependant, la nature anisotrope de la fabrication additive peut entraîner des propriétés dépendantes de la direction. Une conception adéquate et une assurance qualité sont essentielles pour obtenir les performances souhaitées.

Applications des poudres d'alliage de nickel

La polyvalence des alliages de nickel leur permet d'être utilisés dans diverses applications dans les domaines de l'aérospatiale, de la défense, de l'automobile, de la marine, du pétrole et du gaz, du traitement chimique, de la production d'énergie, de la médecine, de l'outillage et d'autres domaines de l'ingénierie générale.

L'industrie Applications de la poudre d'alliage de nickel Familles

| Famille d'alliages | Applications industrielles |

|---|---|

| Inconel | Aérospatiale, défense, automobile, traitement chimique, pétrole et gaz, production d'énergie, fusée, missiles, nucléaire |

| Acier inoxydable | Aérospatiale, défense, automobile, médecine, marine, architecture, chimie, agroalimentaire, outillage, moules |

| Hastelloy | Aérospatiale, défense, traitement chimique, contrôle de la pollution, production d'énergie, pétrole et gaz |

| Nimonic | Aérospatiale, défense, production d'énergie, traitement chimique, outillage |

| Kovar | Électronique, semi-conducteurs, circuits intégrés, emballage |

| Invar | Électronique, optique, instruments de précision, aérospatiale |

| Monel | Marine, pétrole et gaz, traitement chimique, production d'électricité, pâte et papier |

| Nickel-titane | Dispositifs médicaux, actionneurs, capteurs, aérospatiale, pétrole et gaz |

| Superalliages de nickel | Aérospatiale, défense, production d'énergie, pétrole et gaz, automobile, outillage |

Voici quelques exemples de pièces en alliage de nickel produites par impression 3D :

- Aérospatiale : Aubes de turbines, tuyères, chambres de combustion, vannes, supports, composants thermofluides

- Automobile : Rotors de turbocompresseurs, collecteurs, soupapes, pièces de transmission

- Médical : Implants, prothèses, instruments chirurgicaux, dispositifs spécifiques aux patients

- Pétrole et gaz : Outils de fond de puits, vannes, composants de têtes de puits, raccords de tuyauterie

- Outillage : Moules d'injection, matrices d'extrusion, gabarits et montages, outils de presse

- Généralités : Échangeurs de chaleur, pièces pour le traitement des fluides, fixations, boîtiers, enceintes

Les excellentes propriétés des matériaux, les géométries complexes, les délais plus courts, les coûts réduits et la souplesse de conception que permet l'impression 3D des alliages de nickel en font une option très attrayante pour de nombreuses applications critiques.

Spécifications de la poudre d'alliage de nickel

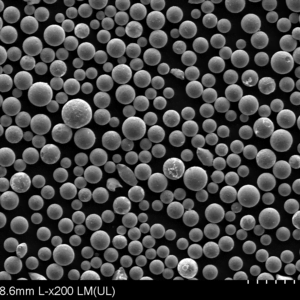

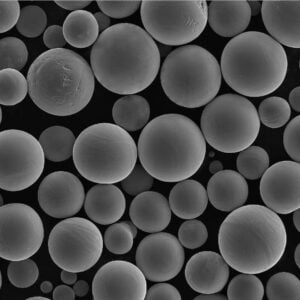

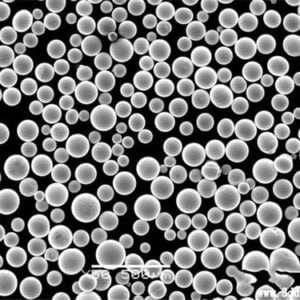

Les poudres d'alliage de nickel sont disponibles dans le commerce dans différentes distributions de taille, morphologies et niveaux de qualité adaptés aux exigences de l'impression 3D. Les spécifications courantes sont indiquées ci-dessous :

Spécifications typiques des poudres d'alliage de nickel

| Propriété | Valeurs typiques |

|---|---|

| Composition de l'alliage | Alliages sur mesure, qualité selon ASTM/ASME |

| Forme des particules | Sphérique, quasi-sphérique |

| Taille des particules | 10-45 microns |

| Distribution de la taille des particules | D10 : 15-25 μm, D50 : 25-35 μm, D90 : 35-45 μm |

| Densité apparente | 2,5-5,5 g/cc |

| Densité du robinet | 4-8 g/cc |

| Capacité d'écoulement | Excellent par débitmètre de Hall |

| Oxygène résiduel | 100-400 ppm |

| Azote résiduel | 50-150 ppm |

| Carbone résiduel | 100-300 ppm |

La morphologie sphérique et la distribution étroite de la taille des particules avec des valeurs D10, D50 et D90 dans les plages idéales pour le processus d'impression spécifique permettent d'obtenir une bonne densité et de bonnes propriétés mécaniques. La grande fluidité évite l'agglomération de la poudre et les problèmes d'étalement lors du revernissage. La faible teneur en oxygène, azote et carbone résiduels minimise la contamination et la porosité.

La qualité de la poudre, les paramètres de taille et d'autres caractéristiques influencent considérablement les propriétés finales de la pièce et doivent correspondre aux exigences de l'imprimeur et de l'application. La plupart des fournisseurs proposent des compositions d'alliage personnalisées et l'optimisation des particules pour répondre aux spécifications de l'utilisateur.

Poudre d'alliage de nickel Méthodes d'impression 3D

Les méthodes de fabrication additive les plus courantes utilisées pour traiter les poudres d'alliage de nickel sont les suivantes :

Procédés d'impression des poudres d'alliages de nickel

| Méthode | Description |

|---|---|

| Fusion sélective par laser (SLM) | Lit de poudre fusionné par un faisceau laser focalisé |

| Frittage direct de métaux par laser (DMLS) | Similaire au SLM mais avec un laser de plus faible puissance |

| Fusion par faisceau d'électrons (EBM) | Lit de poudre fusionné par faisceau d'électrons sous vide |

| Dépôt de métal par laser (LMD) | Poudre injectée dans un bain de fusion créé par un laser |

| Dépôt d'énergie dirigée (DED) | Similaire au LMD avec alimentation en poudre ou en fil |

| Jetting de liant | Agent de liaison liquide imprimé sélectivement sur un lit de poudre |

La SLM et la DMLS utilisent un laser à haute densité de puissance pour fondre entièrement la poudre de métal en pièces denses par couches. L'EBM utilise un faisceau d'électrons comme source d'énergie pour fabriquer des pièces sous vide. Le LMD à fil fait fondre le fil métallique entrant à l'aide d'un laser focalisé. Le jet de liant imprime un liant liquide pour former la pièce, suivi d'un frittage.

La technique spécifique choisie dépend de facteurs tels que la taille de la pièce, la complexité de la géométrie, l'état de surface, la résolution des caractéristiques, le taux de production et le coût. Chaque processus nécessite l'optimisation des réglages et des paramètres de l'imprimante en fonction de la composition de l'alliage de poudre.

Paramètres de traitement des poudres d'alliage de nickel

Les paramètres critiques de l'imprimante pour les alliages de nickel qui nécessitent une optimisation de la densité, de la résistance, de la précision et de la finition de surface sont les suivants :

Paramètres typiques du processus SLM/DMLS

| Paramètres | Gamme typique |

|---|---|

| Épaisseur de la couche | 20-60 μm |

| Puissance du laser | 100-400 W |

| Vitesse de balayage | 400-1200 mm/s |

| Espacement des trappes | 80-200 μm |

| Taille du faisceau | 50-200 μm |

| Stratégie d'analyse | Échiquier, rayure, contour |

| Structure de soutien | Régulier, fragmenté, hybride |

Paramètres typiques du processus EBM

| Paramètres | Gamme typique |

|---|---|

| Épaisseur de la couche | 50-200 μm |

| Puissance du faisceau d'électrons | 3-15 kW |

| Fonction de vitesse | 20-200 mm/s |

| Décalage de la ligne | 0,1-0,3 mm |

| Décalage de la mise au point | 15-35 mA |

| Stratégie d'analyse | Unidirectionnel, bidirectionnel |

| Structure de soutien | Régulier, lourd |

La réduction de l'épaisseur de la couche et de la taille du faisceau, associée à des vitesses de balayage plus élevées, permet d'améliorer la résolution, la précision et l'état de surface. Les modèles de balayage en échecs ou en bandes sont couramment utilisés. Les contours du périmètre améliorent la qualité des bords. Des structures de support optimisées empêchent la déformation mais sont plus faciles à enlever. Le préchauffage et le recyclage des poudres peuvent améliorer la densité et la qualité du matériau.

Avantages de l'impression 3D d'alliages de nickel

La fabrication additive utilisant des poudres d'alliage de nickel optimisées offre de nombreux avantages par rapport à la fabrication traditionnelle :

- Liberté de conception: Géométries complexes non réalisables par usinage

- Réduction du poids: Des composants plus légers grâce à l'optimisation de la topologie

- Consolidation partielle: Réduction de l'assemblage grâce à l'impression de formes complexes

- Personnalisation: Dispositifs médicaux adaptés aux patients, outillage

- Réduction des déchets: Seul le volume de matériau nécessaire est utilisé

- Délai de livraison plus court: Semaines contre mois pour l'outillage de production

- Flexibilité du processus: Itérations et optimisation aisées de la conception

- Avantages en termes de performance: Forces anisotropes, caractéristiques intégrées

- Réduction des coûts: Élimination des coûts d'outillage, production en faible volume

- Taux d'achat par vol: Imprimer uniquement la pièce finale ou l'usiner à partir d'un bloc

L'impression 3D élargit l'enveloppe de conception et permet de créer de nouvelles pièces en alliage de nickel qui ne sont pas réalisables ou économiques avec les techniques conventionnelles. Elle révolutionne la production dans les secteurs de l'aérospatiale, de la médecine, de l'automobile et d'autres industries.

Fournisseurs de poudre d'alliage de nickel

La plupart des grands fabricants de poudres métalliques proposent désormais une gamme de poudres d'alliages de nickel optimisées pour la fabrication additive. Parmi les principaux fournisseurs, on peut citer

Principaux fournisseurs de poudre d'alliage de nickel

| Fournisseur | Principales qualités d'alliage |

|---|---|

| Met3DP | Inconel 625, 718, Hastelloy X, aciers inoxydables |

| Sandvik | Aciers inoxydables, superalliages, alliages de titane Osprey |

| Praxair | Inconel 718, 625, Hastelloy X, aciers inoxydables |

| AP&C | Inconel 718, 625, aciers inoxydables |

| Technologie LPW | Inconel 718, aciers inoxydables, superalliages de nickel |

| Solutions SLM | Acier inoxydable 316L, 17-4PH, superalliages de nickel |

| GE Additive | Acier inoxydable 316L, Inconel 718, 625, Hastelloy |

Les fournisseurs proposent différentes distributions de tailles, une excellente fluidité de la poudre, une faible teneur en oxygène et en humidité, une traçabilité des lots et des alliages sur mesure adaptés aux exigences des processus et des applications. La plupart d'entre eux fournissent une caractérisation spécialisée pour garantir une poudre de haute qualité constante.

Coût de la poudre d'alliage de nickel

Le coût moyen des poudres d'alliages de nickel courantes est résumé ci-dessous :

Coûts des poudres d'alliage de nickel

| Matériau | Coût par kg |

|---|---|

| Inconel 718 | $75-150 |

| Inconel 625 | $60-120 |

| Acier inoxydable 316L | $35-70 |

| Acier inoxydable 17-4PH | $45-90 |

| Hastelloy X | $85-170 |

| Superalliages de nickel | $90-200 |

Les alliages à haute performance tels que l'Inconel 718 et l'Hastelloy X sont plus chers, tandis que les aciers inoxydables constituent généralement l'option la moins coûteuse. Cependant, le coût des matériaux n'est qu'une composante du coût total de la pièce. La valeur ajoutée apportée par la flexibilité de la conception, les avantages en termes de performances et la réduction des délais d'exécution compensent souvent les prix plus élevés des poudres pour la production de faibles volumes.

L'achat de poudre en grandes quantités permet de réduire les coûts. De nombreux fournisseurs proposent également des services de réutilisation et de recyclage de la poudre. Dans l'ensemble, l'acheteur doit évaluer le coût total, y compris la main-d'œuvre, le post-traitement, l'utilisation des matériaux, les propriétés mécaniques et d'autres facteurs lorsqu'il choisit une poudre d'alliage de nickel appropriée.

Prix de gros : $20/Kg-$200/Kg

Affichage de 1–15 sur 17 résultats

-

GH3536 Poudre d'alliage

-

Poudre d'alliage K465

-

GH3230 Poudre

-

GH5188 Poudre

-

Poudre GH3625 Poudre Inconel 625

-

Poudre GH4169 pour l'impression 3D de métaux

-

GH3230 Poudre

-

GH 3625 Poudre

-

Série d'alliages à haute température

-

GH4169 Poudre pour la fabrication additive

-

Poudre K403 à base de nickel

-

La meilleure poudre IN939 pour l'impression 3D en 2024

-

Meilleure poudre IN738LC pour l'impression 3D en 2025

-

Meilleure poudre d'inconel 718 pour l'impression 3D de métaux

-

Meilleure poudre d'Hastelloy X丨Poudre d'alliage haute température pour l'impression 3D

FAQ sur la poudre métallique pour l'impression 3D

Comment puis-je contacter le service clientèle de Metal3DP ?

Nous assurons un service d'assistance à la clientèle 24 heures sur 24 et 7 jours sur 7. Vous trouverez nos coordonnées sur la page Contactez-nous, y compris le téléphone, l'e-mail et le chat en ligne.

Quels sont les matériaux en poudre métallique proposés par Metal3DP ?

Nous proposons diverses poudres métalliques de haute qualité, notamment de l'acier inoxydable et des alliages à haute température, adaptées à des procédés tels que la fusion sur lit de poudre par laser et par faisceau d'électrons.

Comment Metal3DP s'assure-t-il de la qualité de la poudre métallique pour l'impression 3D ?

Forts d'une grande expertise en matière de fabrication additive métallique, nous utilisons des processus avancés et un contrôle qualité rigoureux pour garantir les propriétés mécaniques et la qualité de la surface des pièces.

Dans quelles industries les dispositifs d'impression 3D de Metal3DP sont-ils utilisés ?

Nos dispositifs ont un large éventail d'applications dans des secteurs tels que l'aérospatiale, le médical, l'automobile et bien d'autres encore, offrant des solutions pour des composants métalliques de haute performance dans la fabrication.

Metal3DP propose-t-il des options d'alliage personnalisées ?

Oui, nous fournissons des services d'alliage sur mesure pour répondre aux exigences spécifiques des clients en matière de matériaux.

Quels sont les avantages des systèmes SEBM de Metal3DP ?

Nos systèmes SEBM excellent dans la production de pièces métalliques complexes aux propriétés mécaniques exceptionnelles. Ils se caractérisent par un volume de production, une précision et une fiabilité inégalés dans l'industrie.

Puis-je trouver des cas d'application sur le site Web de Metal3DP ?

Oui, notre site Web présente un large éventail de cas d'application démontrant des mises en œuvre réussies de la technologie Metal3DP dans diverses industries.

Comment puis-je commencer à collaborer avec Metal3DP ?

Prenez contact avec nous et notre équipe vous proposera des solutions et des plans de collaboration sur mesure, en fonction de vos besoins.

Quel est le délai d'exécution des services personnalisés de Metal3DP ?

Le délai d'exécution des services personnalisés varie en fonction de la complexité du projet. Nous vous fournirons des délais de livraison précis en fonction de vos besoins.

Quelles sont les technologies d'impression 3D proposées par Metal3DP ?

Nous sommes spécialisés dans le frittage sélectif par laser (SLS), la fusion sélective par laser (SLM) et la fusion sélective par faisceau d'électrons (SEBM), entre autres technologies d'impression 3D.

ENVOYEZ-NOUS

Poser une autre question ?

Si vous ne trouvez pas la réponse à votre question dans notre FAQ, vous pouvez toujours nous laisser un message. Nous vous répondrons dans les plus brefs délais.

ATTENDEZ-NOUS

Prochaine étape

01. Nous préparons une proposition

Le champ d'application, le calendrier et le rapport annuel de performance requis. Le prix sera inclus si vous nous fournissez des informations détaillées sur un projet.

02. En discuter ensemble

Faisons connaissance et discutons de toutes les variantes et options possibles

03. Commençons à construire

Lorsque le contrat est signé et que tous les objectifs sont fixés, nous pouvons commencer le premier sprint.

Poudres métalliques pour l'impression 3D et la fabrication additive

PRODUIT

cONTACT INFO

- Ville de Qingdao, Shandong, Chine

- [email protected]

- [email protected]

- +86 19116340731