Poeder van nikkellegering voor 3D printen

Alles wat u moet weten over nikkellegering poeder voor 3d printen

product categorie

Overzicht van nikkellegeringpoeder voor 3D printen

3D-printen, ook wel bekend als additieve productie3D-printen heeft een revolutie teweeggebracht in het ontwerp en de productie van producten in sectoren zoals lucht- en ruimtevaart, auto's, medische producten en consumptiegoederen. In tegenstelling tot traditionele subtractieve productie waarbij materiaal wordt verwijderd, bouwt 3D printen componenten laag voor laag op op basis van een digitaal 3D model.

Een van de populairste technologieën voor 3D printen van metalen is poederbedfusie, waarbij een thermische energiebron selectief regio's van een poederbed samensmelt. De ongeëvenaarde ontwerpvrijheid, buy-to-fly ratio en economische productie van complexe onderdelen heeft geleid tot een enorme adoptie van poederbedtechnologieën zoals selectief lasersmelten (SLM), direct metaal lasersinteren (DMLS) en elektronenbundelsmelten (EBM).

Nikkellegeringen zijn een veelzijdige klasse van materialen met eigenschappen zoals hoge sterkte, corrosiebestendigheid en hittebestendigheid die ze ideale kandidaten maken voor 3D printen. De meest gebruikte poeders van nikkellegeringen voor poederbedfusie zijn Inconel superlegeringen, roestvrij staal, Hastelloys, Nimonics, Kovar, Invar, Monel, nikkel-titaniumlegeringen en superlegeringen op nikkelbasis.

Samenstelling van poeders van nikkellegering

Nikkellegeringen ontlenen hun eigenschappen aan hun elementaire samenstelling en microstructuur. Het nikkelgehalte varieert van 2% tot 99% voor verschillende legeringen. Nikkel verleent eigenschappen zoals corrosiebestendigheid, oxidatiebestendigheid en sterkte bij hoge temperaturen. De legeringselementen worden toegevoegd om specifieke eigenschappen te verbeteren, afhankelijk van de toepassing.

Nikkellegering poedersamenstellingen

| Lichtmetalen familie | Nikkel inhoud | Legerende elementen |

|---|---|---|

| Inconel | 30-80% | Cr, Mo, Nb, Ta, Al, Ti, Fe |

| Roestvrij staal | 2-20% | Cr, Mo, Mn, Si, C |

| Hastelloy | 35-60% | Mo, Cr, W, Fe, Co |

| Nimonic | Meer dan 50% | Cr, Ti, Al, Mo |

| Kovar | 17% | Fe, Co, Mn, Si |

| Invar | 36% | Fe |

| Monel | Meer dan 67% | Cu, Fe, Mn, Si, C |

| Nikkel-titanium | 55% Ni, 45% Ti | – |

| Nikkel-superlegeringen | Meer dan 50% | Cr, Co, Mo, W, Ta, Al, Ti, Nb |

Het chroomgehalte in roestvrij staal en nikkelsuperlegeringen verbetert de oxidatie- en corrosieweerstand. Molybdeen, wolfraam en tantaal verbeteren de kruipsterkte en mechanische eigenschappen bij hoge temperaturen. IJzer in legeringen zoals Kovar en Invar regelt het thermische uitzettingsgedrag. Aluminium, titanium en niobium worden toegevoegd voor precipitatieharding. Mangaan verbetert de buigbaarheid bij hoge temperaturen, terwijl koolstof de sterkte en hardheid verhoogt. Silicium verbetert de vloeibaarheid en lasbaarheid.

Begrijpen hoe legeren de vorming van microstructuren en eigenschappen beïnvloedt, helpt bij het selecteren van het optimale materiaal voor een toepassing. Een juiste karakterisering en kwalificatie van de poedersamenstelling en -kwaliteit is essentieel voordat bedrijfskritische componenten worden geprint.

Eigenschappen van poeders van nikkellegering

De unieke eigenschappen van nikkellegeringen gedrukt van geoptimaliseerde poeders maken hun gebruik in diverse toepassingen en extreme omgevingen mogelijk. De onderstaande tabel geeft een overzicht van de algemene eigenschappen voor veel voorkomende legeringsfamilies.

Eigenschappen van nikkellegering poeder families

| Lichtmetalen familie | Dikte | Smeltpunt | Treksterkte | Warmtegeleiding | Thermische expansie | Oxidatie weerstand | Corrosieweerstand |

|---|---|---|---|---|---|---|---|

| Inconel | 8,2-8,4 g/cc | 1300-1450°C | 750-1380 MPa | 11-16 W/mK | 12-16 μm/m°C | Uitstekend | Uitstekend |

| Roestvrij staal | 7,5-8,1 g/cc | 1375-1500°C | 450-1100 MPa | 15-30 W/mK | 10-18 μm/m°C | Goed | Goed-Uitstekend |

| Hastelloy | 8,1-9,2 g/cc | 1260-1350°C | 550-1000 MPa | 6-22 W/mK | 12-16 μm/m°C | Goed-Uitstekend | Uitstekend |

| Nimonic | 8,1-8,7 g/cc | 1260-1400°C | 500-1200 MPa | 10-30 W/mK | 12-17 μm/m°C | Goed | Goed |

| Kovar | 8,2 g/cc | 1450°C | 550 MPa | 17 W/mK | 5,9 μm/m°C | Arm | Arm |

| Invar | 8 g/cc | 1427°C | 200-450 MPa | 10,5 W/mK | 1,2 μm/m°C | Eerlijk | Eerlijk |

| Monel | 8,8 g/cc | 1350-1370°C | 550-950 MPa | 21-48 W/mK | 13-17 μm/m°C | Eerlijk | Uitstekend |

| Nikkel-titanium | 6,4 g/cc | 1240-1310°C | 600-900 MPa | 8-18 W/mK | 11 μm/m°C | Eerlijk | Uitstekend |

| Nikkel-superlegeringen | 8-9 g/cc | 1260-1350°C | 750-1400 MPa | 11-61 W/mK | 12,5-17 μm/m°C | Goed-Uitstekend | Redelijk-Goed |

Het hoge smeltpunt van nikkellegeringen voorkomt vervorming van onderdelen tijdens de verwerking. Sterktes over een breed temperatuurbereik maken dragende constructietoepassingen mogelijk. Het gecontroleerde thermische uitzettingsgedrag maakt precisiecomponenten met nauwe toleranties mogelijk. De uitstekende weerstand tegen corrosie en oxidatie vergemakkelijkt het gebruik in ruwe omgevingen zoals marine, chemie en olie en gas.

Door de poedersamenstelling en procesparameters op maat te maken, kunnen de materiaaleigenschappen worden geoptimaliseerd voor de ontwerpvereisten. De anisotrope aard van additieve productie kan echter resulteren in richtingsafhankelijke eigenschappen. Een goed ontwerp en kwaliteitsborging zijn essentieel om de gewenste prestaties te bereiken.

Toepassingen van nikkellegeringpoeder

De veelzijdigheid van nikkellegeringen maakt ze geschikt voor diverse toepassingen in de ruimtevaart, defensie, automobielindustrie, scheepvaart, olie en gas, chemische verwerking, energieopwekking, medische toepassingen, gereedschappen en andere algemene technische gebieden.

Industrie Toepassingen van het poeder van de nikkellegering Gezinnen

| Lichtmetalen familie | Toepassingen voor de industrie |

|---|---|

| Inconel | Lucht- en ruimtevaart, defensie, auto's, chemische verwerking, olie en gas, energieopwekking, raketten, nucleair |

| Roestvrij staal | Ruimtevaart, defensie, automobielindustrie, geneeskunde, marine, architectuur, chemie, voedselverwerking, tooling, mallen |

| Hastelloy | Lucht- en ruimtevaart, defensie, chemische verwerking, verontreinigingsbeheersing, energieopwekking, olie en gas |

| Nimonic | Ruimtevaart, defensie, energieopwekking, chemische verwerking, gereedschappen |

| Kovar | Elektronica, halfgeleiders, geïntegreerde schakelingen, verpakking |

| Invar | Elektronica, optica, precisie-instrumenten, lucht- en ruimtevaart |

| Monel | Scheepvaart, olie en gas, chemische verwerking, energieopwekking, pulp en papier |

| Nikkel-titanium | Medische apparaten, actuatoren, sensoren, lucht- en ruimtevaart, olie en gas |

| Nikkel-superlegeringen | Lucht- en ruimtevaart, defensie, energieopwekking, olie en gas, auto-industrie, gereedschapmakerij |

Enkele voorbeelden van onderdelen van nikkellegeringen die door 3D-printen zijn geproduceerd:

- Ruimtevaart: Turbinebladen, straalpijpen, branders, kleppen, beugels, thermovloeistofcomponenten

- Automobiel: Turboladers, spruitstukken, kleppen, aandrijflijnonderdelen

- Medisch: implantaten, prothesen, chirurgische instrumenten, patiëntspecifieke hulpmiddelen

- Olie en gas: Downhole-gereedschap, kleppen, wellhead-onderdelen, pijpfittingen

- Gereedschap: Spuitgietmatrijzen, extrusiematrijzen, mallen en klemmen, persgereedschap

- Algemeen: Warmtewisselaars, onderdelen voor vloeistofverwerking, bevestigingsmiddelen, behuizingen, behuizingen

De uitstekende materiaaleigenschappen, complexe geometrieën, kortere doorlooptijden, lagere kosten en ontwerpflexibiliteit die 3D printen van nikkellegeringen mogelijk maakt, maken ze tot een zeer aantrekkelijke optie voor veel kritische toepassingen.

Nikkellegering poeder specificaties

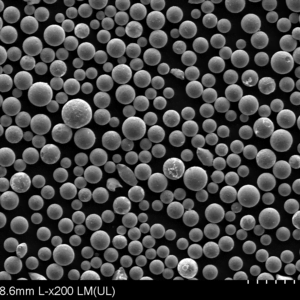

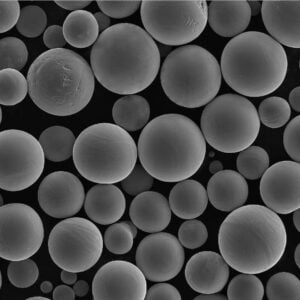

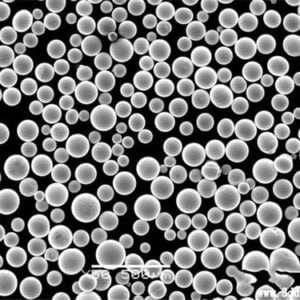

Poeders van nikkellegeringen zijn commercieel verkrijgbaar in verschillende grootteverdelingen, morfologieën en kwaliteitsniveaus op maat van de vereisten voor 3D-printen. Algemene specificaties worden hieronder gegeven:

Typische specificaties voor nikkellegeringpoeder

| Eigendom | Typische waarden |

|---|---|

| Samenstelling van de legering | Aangepaste legeringen, kwaliteit volgens ASTM/ASME |

| Deeltjesvorm | Bolvormig, bijna-bolvormig |

| Deeltjesgrootte | 10-45 micron |

| Deeltjesgrootteverdeling | D10: 15-25 μm, D50: 25-35 μm, D90: 35-45 μm |

| Schijnbare dichtheid | 2,5-5,5 g/cc |

| Tik op dichtheid | 4-8 g/cc |

| Vloeibaarheid | Uitstekend per Hall debietmeter |

| Resterende zuurstof | 100-400 ppm |

| Resterende stikstof | 50-150 ppm |

| Resterende koolstof | 100-300 ppm |

De sferische morfologie en smalle deeltjesgrootteverdeling met D10-, D50- en D90-waarden in het ideale bereik voor het specifieke printproces helpen goede dichtheid en mechanische eigenschappen te bereiken. De hoge vloeibaarheid voorkomt poederagglomeratie en smeerbaarheidsproblemen tijdens het hercoaten. Lage restzuurstof, stikstof en koolstof minimaliseren vervuiling en porositeit.

De poederkwaliteit, grootteparameters en andere kenmerken beïnvloeden de uiteindelijke onderdeeleigenschappen aanzienlijk en moeten worden afgestemd op de vereisten van de drukker en de toepassing. De meeste leveranciers bieden aangepaste legeringssamenstellingen en deeltjesoptimalisatie om te voldoen aan de specificaties van de gebruiker.

Nikkellegering poeder 3D Printing methoden

De meest gebruikte additieve productiemethoden om poeders van nikkellegeringen te verwerken zijn onder andere:

Poederafdrukprocessen voor nikkellegering

| Methode | Beschrijving |

|---|---|

| Selectief lasersmelten (SLM) | Poederbed gesmolten door gefocuste laserstraal |

| Direct metaallasersinteren (DMLS) | Vergelijkbaar met SLM maar laser met lager vermogen |

| Elektronenbundelsmelten (EBM) | Poederbed gesmolten door elektronenbundel onder vacuüm |

| Laserdepositie van metaal (LMD) | Poeder geïnjecteerd in gesmolten pool gecreëerd door laser |

| Gerichte energiedepositie (DED) | Vergelijkbaar met LMD met poeder- of draadaanvoer |

| Binder jetting | Vloeibaar bindmiddel selectief gedrukt op poederbed |

SLM en DMLS maken gebruik van een laser met hoge vermogensdichtheid om het metaalpoeder volledig te smelten tot dichte onderdelen in lagen. EBM gebruikt een elektronenbundel als energiebron om onderdelen onder vacuüm te bouwen. Wire-fed LMD smelt de inkomende metaaldraad met behulp van een gefocuste laser. Binder jetting drukt een vloeibaar bindmiddel om het onderdeel te vormen, gevolgd door sinteren.

De specifieke techniek die wordt gekozen hangt af van factoren als onderdeelgrootte, geometrische complexiteit, oppervlakteafwerking, productieresolutie, productiesnelheid en kosten. Elk proces vereist optimalisatie van printerinstellingen en parameters die zijn afgestemd op de samenstelling van de poederlegering.

Het Procesparameters van het poeder van de nikkellegering

Kritische drukparameters voor nikkellegeringen die optimalisatie vereisen voor dichtheid, sterkte, precisie en oppervlakteafwerking zijn onder andere:

Typische SLM/DMLS procesparameters

| Parameter | Typisch bereik |

|---|---|

| Laagdikte | 20-60 μm |

| Laserkracht | 100-400 W |

| Scansnelheid | 400-1200 mm/s |

| Hatch-afstand | 80-200 μm |

| Grootte van de straal | 50-200 µm |

| Scanstrategie | Schaken, streep, contour |

| Steunstructuur | Regelmatig, gefragmenteerd, hybride |

Typische EBM-procesparameters

| Parameter | Typisch bereik |

|---|---|

| Laagdikte | 50-200 µm |

| Vermogen elektronenbundel | 3-15 kW |

| Snelheidsfunctie | 20-200 mm/s |

| Lijn-offset | 0,1-0,3 mm |

| Focusverschuiving | 15-35 mA |

| Scanstrategie | Eenrichtingsverkeer, tweerichtingsverkeer |

| Steunstructuur | Normaal, zwaar |

Lagere laagdikte en bundelgrootte in combinatie met hogere scansnelheden verhogen de resolutie, nauwkeurigheid en oppervlakteafwerking. Vaak worden schaak- of stripscanpatronen gebruikt. Perimetercontouren verbeteren de randkwaliteit. Geoptimaliseerde ondersteuningsstructuren voorkomen vervorming maar zijn gemakkelijker te verwijderen. Voorverwarmen en poederrecycling kunnen de dichtheid en materiaalkwaliteit verbeteren.

Voordelen van 3D printen van nikkel legeringen

Additive manufacturing met geoptimaliseerde poeders van nikkellegeringen biedt veel voordelen ten opzichte van traditionele productie:

- Ontwerpvrijheid: Complexe geometrieën die niet mogelijk zijn met machinale bewerking

- Gewichtsvermindering: Lichtere componenten door topologieoptimalisatie

- Gedeeltelijke consolidatie: Minder assemblage door complexe vormen te printen

- Maatwerk: Op de patiënt afgestemde medische hulpmiddelen, gereedschap

- Minder afval: Alleen benodigde hoeveelheid materiaal gebruikt

- Kortere doorlooptijd: Weken versus maanden voor productietooling

- Procesflexibiliteit: Eenvoudige ontwerpiteraties en optimalisatie

- Prestatievoordelen: Anisotrope sterktes, ingesloten kenmerken

- Kostenreductie: Elimineer gereedschapskosten, productie van lage volumes

- Buy-to-fly-ratio: Alleen het uiteindelijke onderdeel printen versus machinaal bewerken vanaf blok

3D printen verruimt de ontwerpmogelijkheden en maakt nieuwe onderdelen van nikkellegeringen mogelijk die met conventionele technieken niet haalbaar of rendabel zijn. Het zorgt voor een revolutie in de productie in de ruimtevaart, de medische sector, de auto-industrie en andere industrieën.

Nikkellegering poeder leveranciers

De meeste grote metaalpoederfabrikanten bieden nu een reeks nikkellegeringpoeders aan die geoptimaliseerd zijn voor additieve productie. Enkele toonaangevende leveranciers zijn:

Belangrijkste leveranciers van het poeder van de nikkellegering

| Leverancier | Belangrijkste legeringskwaliteiten |

|---|---|

| Met3DP | Inconel 625, 718, Hastelloy X, roestvrij staal |

| Sandvik | Osprey roestvrij staal, superlegeringen, titaanlegeringen |

| Praxair | Inconel 718, 625, Hastelloy X, roestvrij staal |

| AP&C | Inconel 718, 625, roestvrij staal |

| LPW-technologie | Inconel 718, roestvrij staal, nikkelsuperlegeringen |

| SLM-oplossingen | Roestvrij staal 316L, 17-4PH, nikkelsuperlegeringen |

| GE-additief | Roestvrij staal 316L, Inconel 718, 625, Hastelloy |

Leveranciers bieden verschillende maatverdelingen, uitstekende poederstroombaarheid, laag zuurstof- en vochtgehalte, traceerbaarheid van partijen en aangepaste legeringen op maat van proces- en toepassingsvereisten. De meeste bieden gespecialiseerde karakterisering om een consistente hoge kwaliteit van het poeder te garanderen.

Nikkel legering poeder kosten

De gemiddelde kosten voor gewone nikkellegeringspoeders worden hieronder samengevat:

Nikkellegering poeder kosten

| Materiaal | Kosten per kilo |

|---|---|

| Inconel 718 | $75-150 |

| Inconel 625 | $60-120 |

| Roestvrij staal 316L | $35-70 |

| Roestvrij staal 17-4PH | $45-90 |

| Hastelloy X | $85-170 |

| Nikkel-superlegeringen | $90-200 |

Hoogwaardige legeringen zoals Inconel 718 en Hastelloy X hebben een meerprijs, terwijl roestvast staal de goedkoopste optie is. De materiaalkosten zijn echter slechts één component van de totale kosten van een onderdeel. De toegevoegde waarde van ontwerpflexibiliteit, prestatievoordelen en doorlooptijdverkorting compenseren vaak de hogere poederprijzen voor de productie van kleine volumes.

Als je poeder in grote hoeveelheden koopt, kun je de kosten drukken. Veel leveranciers bieden ook diensten aan voor hergebruik en recycling van poeder. In het algemeen moet de koper de totale kosten evalueren, inclusief arbeid, nabewerking, materiaalgebruik, mechanische eigenschappen en andere factoren bij het selecteren van een geschikt nikkellegeringpoeder.

Groothandelsprijs: $20/Kg-$200/Kg

Resultaat 1–15 van de 17 resultaten wordt getoond

-

GH3536 legeringspoeder

-

K465 legeringspoeder

-

GH3230 Poeder

-

GH5188 Poeder

-

GH3625 poeder Inconel 625 poeder

-

GH4169 poeder voor metaal 3d Afdrukken

-

GH3230 Poeder

-

GH 3625 Poeder

-

Legeringserie voor hoge temperaturen

-

GH4169 Poeder voor additieve productie

-

Nikkelgebaseerd K403-poeder

-

Beste IN939 poeder voor 3D printen in 2024

-

Beste IN738LC poeder voor 3D printen in 2025

-

Beste in718 poeder inconel 718 poeder voor metaal 3D afdrukken

-

Beste Hastelloy X-poeder丨Hogetemperatuurlegeringspoeder voor 3D-printen

Veelgestelde vragen over 3D-printen metaalpoeder

Hoe kan ik contact opnemen met de Metal3DP klantenservice?

Wij bieden 24/7 klantenondersteuning. U kunt onze contactgegevens vinden op de contactpagina, inclusief telefoon, e-mail en online chat.

Welke metaalpoedermaterialen biedt Metal3DP aan?

Wij bieden verschillende hoogwaardige metaalpoeders, waaronder roestvrij staal, hogetemperatuurlegeringen, geschikt voor processen zoals laser- en elektronenbundelpoederbedfusie.

Hoe garandeert Metal3DP de kwaliteit van het 3D-printen van metaalpoeder?

Met uitgebreide expertise op het gebied van metaaladditieve productie, maken we gebruik van geavanceerde processen en strenge kwaliteitscontroles om de mechanische eigenschappen en oppervlaktekwaliteit van onderdelen te garanderen.

In welke industrieën worden de 3D-printapparatuur van Metal3DP toegepast?

Onze apparaten hebben een breed scala aan toepassingen in sectoren als de lucht- en ruimtevaart, de medische sector, de automobielsector en meer, en bieden oplossingen voor hoogwaardige metalen componenten in de productie.

Biedt Metal3DP aangepaste legeringsopties?

Ja, we bieden op maat gemaakte legeringsdiensten om aan specifieke materiaalvereisten van klanten te voldoen.

Wat zijn de voordelen van de SEBM-systemen van Metal3DP?

Onze SEBM-systemen blinken uit in het produceren van complexe metalen onderdelen met uitzonderlijke mechanische eigenschappen. Belangrijke kenmerken zijn onder meer toonaangevend bouwvolume, precisie en betrouwbaarheid.

Kan ik toepassingscases vinden op de Metal3DP website?

Ja, onze website toont een breed scala aan toepassingscases die succesvolle implementaties van Metal3DP-technologie in verschillende industrieën demonstreren.

Hoe kan ik samenwerken met Metal3DP?

Neem contact met ons op en ons team zal u op maat gemaakte oplossingen en samenwerkingsplannen bieden op basis van uw behoeften.

Wat is de doorlooptijd van de maatwerkdiensten van Metal3DP?

De doorlooptijd voor maatwerk varieert afhankelijk van de complexiteit van het project. Wij zorgen voor nauwkeurige levertijden op basis van uw vereisten.

Welke 3D-printtechnologieën biedt Metal3DP?

Wij zijn gespecialiseerd in Selective Laser Sintering (SLS), Selective Laser Melting (SLM) en Selective Electron Beam Melting (SEBM), naast andere 3D-printtechnologieën.

STUUR ONS

Stel een andere vraag?

Als u het antwoord op uw vraag niet kunt vinden in onze FAQ, kunt u altijd een bericht achterlaten. Wij zullen u binnenkort antwoorden.

WACHT OP ONS

Volgende stap

01. Wij zullen een voorstel voorbereiden

Vereiste reikwijdte, tijdlijn en APR. De prijs is inbegrepen als u ons gedetailleerde informatie over een project verstrekt.

02. Bespreek het samen

Laten we kennismaken en alle mogelijke varianten en opties bespreken

03. Laten we beginnen met bouwen

Wanneer het contract is getekend en alle doelen zijn gesteld, kunnen we aan de eerste sprint beginnen.

Metaalpoeders voor 3D printen en additieve productie

BEDRIJF

PRODUCT

contact informatie

- Qingdao-stad, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731