Le processus de production de la fusion sélective par laser (sLM)

Table des matières

Imaginez que vous puissiez fabriquer des pièces métalliques complexes et performantes, couche par couche, avec une liberté de conception inégalée et un minimum de déchets. C'est la magie de la fusion sélective par laser (SLM), une technologie d'impression 3D révolutionnaire qui transforme le paysage de la fabrication. Plongeons dans le monde fascinant de la SLM, en explorant ses étapes complexes, ses diverses options de poudres métalliques et en exploitant son potentiel.

Travaux de préparation pour la technologie d'impression de SLM

Avant que la magie du laser ne s'opère, une préparation méticuleuse jette les bases d'une impression SLM réussie.

- Modèle CAO 3D : L'aventure commence par un modèle 3D de conception assistée par ordinateur (CAO) méticuleusement conçu. Ce plan numérique définit la géométrie et les dimensions précises de la pièce métallique souhaitée.

- Découpage du modèle : Un logiciel spécialisé découpe ensuite le modèle 3D en de nombreuses couches ultrafines, dont la taille varie généralement entre 20 et 100 micromètres. Chaque couche sert d'élément constitutif à la pièce finale.

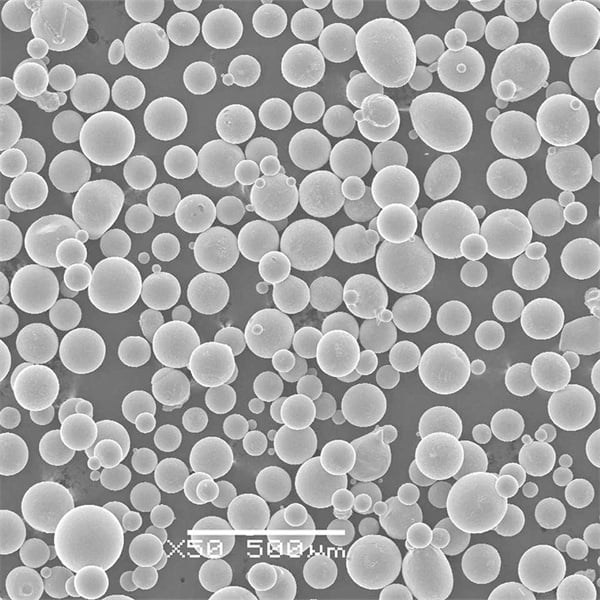

- Sélection des poudres métalliques : Le choix de la poudre métallique appropriée est crucial. Les particules de poudre doivent avoir une taille constante, une morphologie sphérique et une fluidité optimale pour assurer la formation d'une couche lisse pendant l'impression.

Le processus d'impression de SLMTechnologie d'impression

Le décor est maintenant planté pour que le laser tisse sa toile métallique :

- Dépôt sur lit de poudre : Une fine couche de poudre métallique est méticuleusement étalée sur la plate-forme de construction à l'aide d'une lame de repositionnement. Ce processus garantit une répartition uniforme et un nivellement du lit de poudre pour chaque couche.

- Fusion sélective par laser : Un faisceau laser de forte puissance, généralement un laser à fibre, balaie avec précision la section transversale de la première couche, telle que définie par les données du modèle 3D en tranches. Le laser fait fondre les particules de poudre métallique ciblées, les fusionnant pour former une structure solide.

- Construction couche par couche : La lame de rechargement dépose une autre fine couche de poudre, et le laser fait fondre sélectivement les zones désignées, les liant à la couche précédente. Ce processus se poursuit méticuleusement, construisant l'objet couche par couche jusqu'à ce que la pièce soit complète.

- Génération de structures de soutien : Dans certains cas, les géométries complexes peuvent nécessiter la création de structures de soutien temporaires pour éviter le gauchissement ou l'affaissement pendant le processus d'impression. Ces supports sont généralement imprimés en même temps que la pièce proprement dite et retirés ultérieurement au cours de la phase de post-traitement.

Post-traitement de la technologie d'impression SLM

Une fois la magie du laser refroidie, la pièce imprimée n'est pas tout à fait prête à être utilisée :

- Retrait de la plate-forme de construction : La pièce achevée est soigneusement séparée de la plate-forme de construction. Il peut s'agir de techniques d'usinage ou d'usinage par décharge électrique à fil (WEDM) pour les pièces délicates.

- Retrait de la structure de soutien : Si elles sont utilisées, les structures de soutien temporaires sont méticuleusement enlevées à l'aide de techniques telles que l'usinage, le découpage mécanique ou la dissolution chimique.

- Traitement thermique : En fonction du métal et des exigences de l'application, la pièce peut subir des traitements thermiques tels que le détensionnement ou le recuit afin d'améliorer ses propriétés mécaniques.

- Finition de la surface : La surface de la pièce imprimée peut nécessiter des procédures de finition supplémentaires telles que le sablage, le polissage ou l'usinage pour obtenir la qualité de surface et la fonctionnalité souhaitées.

Ce que les poudres métalliques peuvent faire SLML'utilisation de la technologie d'impression par les entreprises ?

La polyvalence du SLM est évidente dans sa compatibilité avec une gamme variée de poudres métalliques, chacune offrant des propriétés et des applications uniques :

Poudres métalliques courantes pour SLM

| Poudre de métal | Description | Propriétés | Applications |

|---|---|---|---|

| Titane (Ti) | Hautement biocompatible, léger et résistant à la corrosion | Excellent rapport résistance/poids, point de fusion élevé | Composants aérospatiaux, implants médicaux, prothèses dentaires |

| Acier inoxydable (316L, 17-4PH) | Largement utilisé, résistant à la corrosion et offrant de bonnes propriétés mécaniques | Haute résistance, ductilité et résistance à l'usure | Pièces de machines, composants pour la manipulation des fluides, dispositifs médicaux |

| Aluminium (AlSi10Mg, AlSi7Mg) | Léger, bonne résistance à la corrosion et grande solidité par rapport à d'autres alliages d'aluminium. | Excellent rapport résistance/poids, bonne soudabilité | Composants automobiles, pièces pour l'aérospatiale, échangeurs de chaleur |

| Nickel (Inconel 625, Inconel 718) | Résistant aux hautes températures, à l'oxydation et offrant d'excellentes propriétés mécaniques | Haute résistance mécanique, résistance au fluage et bonne usinabilité | Composants de turbines à gaz, équipements de traitement chimique, échangeurs de chaleur |

| Cobalt-Chrome (CoCrMo) | Biocompatible, résistant à l'usure et d'une grande solidité | Excellente résistance à l'usure, à la corrosion et à la biocompatibilité | Implants médicaux, prothèses articulaires |

Élargir les horizons de la SLM

Si les poudres métalliques susmentionnées sont parmi les plus couramment utilisées dans la technique SLM, le potentiel de cette technologie s'étend bien au-delà. Voici un aperçu d'une sélection plus large de poudres métalliques, chacune offrant des possibilités uniques :

Poudres métalliques pour applications spécialisées :

| Poudre de métal | Description | Propriétés | Applications |

|---|---|---|---|

| Cuivre (Cu) | Hautement conducteur et offrant une bonne conductivité thermique | Excellente conductivité électrique, bonne conductivité thermique et grande ductilité | Composants électriques, échangeurs de chaleur, systèmes de gestion thermique |

| Acier à outils (H13, AISI M2) | Dureté élevée et résistance à l'usure | Résistance exceptionnelle à l'usure, haute résistance et bonne ténacité | Matrices, moules, outils de coupe, pièces d'usure |

| Tungstène (W) | Point de fusion élevé et densité exceptionnelle | Point de fusion très élevé, haute densité et excellente résistance à la chaleur | Applications à haute température, creusets réfractaires, protection contre les rayons X |

| Molybdène (Mo) | Point de fusion élevé et bonne conductivité thermique | Point de fusion élevé, bonne conductivité thermique et bonne résistance à la corrosion | Applications à haute température, éléments chauffants, composants de moteurs de fusées |

| Tantale (Ta) | Biocompatible, résistant à la corrosion et offrant un point de fusion élevé | Excellente biocompatibilité, point de fusion élevé et bonne résistance à la corrosion | Implants médicaux, condensateurs, équipements de traitement chimique |

Choisir la bonne poudre métallique pour SLM

La sélection de la poudre métallique optimale pour votre projet SLM dépend de plusieurs facteurs cruciaux :

- Propriétés souhaitées : Examinez attentivement les propriétés essentielles requises pour la pièce finale, telles que la solidité, le poids, la résistance à la corrosion et la conductivité thermique.

- Conditions de candidature : L'utilisation prévue de la pièce joue un rôle essentiel. Par exemple, les implants médicaux nécessitent des matériaux biocompatibles comme le titane ou le cobalt-chrome, tandis que les applications à haute température peuvent favoriser les alliages de nickel ou les métaux réfractaires comme le tungstène.

- Possibilité de traitement : Les poudres métalliques spécifiques peuvent présenter des variations de fluidité, de réflectivité laser et de susceptibilité à la fissuration ou au gauchissement au cours du processus SLM. La sélection d'une poudre ayant une capacité de traitement optimale garantit une impression réussie et minimise le risque de défauts.

- Coût : Le coût des poudres métalliques peut varier de manière significative, certains matériaux exotiques comme le tantale ou l'iridium étant plus chers que des options plus courantes comme l'acier inoxydable ou l'aluminium.

Considérations supplémentaires sur les SLM

Si les principes fondamentaux de la GDT restent constants, plusieurs facteurs peuvent influencer le succès et l'efficacité du processus :

- Paramètres de la machine : L'optimisation de la puissance du laser, de la vitesse de balayage et de l'espacement des trappes est cruciale pour obtenir les propriétés souhaitées des matériaux et minimiser les contraintes résiduelles.

- Environnement de construction : Le maintien d'une atmosphère contrôlée dans la chambre de fabrication, souvent à l'aide de gaz inertes comme l'argon, est essentiel pour prévenir l'oxydation et garantir une qualité constante des matériaux.

- Techniques de post-traitement : L'efficacité des techniques de post-traitement, telles que le traitement thermique et la finition de surface, a un impact significatif sur les performances et l'esthétique de la pièce finale.

Conclusion

La fusion sélective au laser offre une liberté inégalée dans la création de pièces métalliques complexes et performantes. En comprenant les étapes complexes, en explorant les diverses options de poudres métalliques et en tenant compte de divers facteurs, vous pouvez exploiter la puissance de la fusion sélective au laser. SLM pour débloquer des possibilités de conception innovantes et révolutionner la fabrication dans diverses industries.

FAQ

Q : Quels sont les avantages de la méthode SLM par rapport aux techniques de fabrication traditionnelles ?

R : La technique SLM offre plusieurs avantages par rapport aux méthodes traditionnelles telles que l'usinage, le moulage et le forgeage :

- Liberté de conception : Permet de créer des géométries complexes et des caractéristiques internes complexes qui sont souvent impossibles à réaliser avec d'autres techniques.

- Allègement : Permet de créer des pièces légères présentant un excellent rapport résistance/poids, ce qui les rend idéales pour des applications telles que l'aérospatiale et les transports.

- Réduction des déchets : Minimise le gaspillage de matériaux par rapport aux techniques de fabrication soustractives, ce qui favorise l'efficacité des ressources.

- Prototypage rapide : Permet la création rapide de prototypes pour la conception et les essais itératifs, accélérant ainsi le processus de développement.

Q : Quelles sont les limites de la GDT ?

R : Si la SLM offre des capacités remarquables, elle présente également certaines limites, notamment :

- Coût : Par rapport aux méthodes de fabrication traditionnelles, la méthode SLM peut être plus onéreuse en raison du coût élevé des poudres métalliques et de l'équipement spécialisé.

- Rugosité de la surface : Les pièces imprimées par SLM peuvent présenter un état de surface légèrement plus rugueux que les pièces usinées, ce qui nécessite des étapes de post-traitement supplémentaires.

- Taille de construction limitée : Les machines SLM actuelles ont des limites quant à la taille des pièces qu'elles peuvent produire, bien que ces limites soient en constante évolution.

Partager sur

MET3DP Technology Co. est un fournisseur de premier plan de solutions de fabrication additive dont le siège se trouve à Qingdao, en Chine. Notre société est spécialisée dans les équipements d'impression 3D et les poudres métalliques de haute performance pour les applications industrielles.

Articles connexes

Supports imprimés en 3D pour les capteurs radar automobiles : Précision et performance

Lire la suite "À propos de Met3DP

Mise à jour récente

Notre produit

CONTACTEZ-NOUS

Vous avez des questions ? Envoyez-nous un message dès maintenant ! Nous répondrons à votre demande avec toute une équipe dès réception de votre message.

Obtenir les informations de Metal3DP

Brochure du produit

Obtenir les derniers produits et la liste des prix

Poudres métalliques pour l'impression 3D et la fabrication additive

PRODUIT

cONTACT INFO

- Ville de Qingdao, Shandong, Chine

- [email protected]

- [email protected]

- +86 19116340731