3D Printing Metal Powder in 2025

목차

3D 프린팅 metal powder is revolutionizing manufacturing across industries like aerospace, medical, and automotive. This advanced additive manufacturing technology allows complex metal parts to be created directly from 3D CAD data by selectively melting layers of fine metallic powder.

이 종합 가이드에서는 금속 분말 3D 프린팅의 모든 측면을 살펴보고 기술과 응용 분야에 대한 이해를 돕습니다.

Overview of 3D Printing Metal powder

금속 3D 프린팅은 직접 금속 레이저 소결(DMLS) 또는 선택적 레이저 용융(SLM)이라고도 하며, 고출력 레이저를 사용하여 미세한 금속 분말을 단단한 3D 물체로 융합하는 적층 제조 공정입니다.

3D 프린터는 알루미늄, 티타늄, 니켈 합금, 스테인리스 스틸과 같은 분말 금속 재료로 금속 부품을 한 층씩 쌓아 올립니다. 이 기술은 기존 제조 방식과는 비교할 수 없는 디자인 자유도와 인상적인 재료 특성을 제공합니다.

Key Details About 3D Printing Metal Powder:

| 매개변수 | 세부 정보 |

|---|---|

| 기술 | 레이저를 사용하여 금속 분말을 선택적으로 용융하는 분말 베드 융합 공정 |

| 재료 | 알루미늄, 티타늄, 니켈, 스테인리스 스틸, 코발트-크롬, 귀금속 |

| 하드웨어 | 고출력 레이저, 파우더 베드, 레이크 시스템을 갖춘 3D 프린터 |

| 프로세스 | 파우더를 얇게 펴고 레이저로 선택적으로 녹인 후 레이어를 추가하여 부품을 제작합니다. |

| 속성 | 고강도, 고르게 분포된 소재, 복잡한 내부 형상 |

| 애플리케이션 | 항공우주, 의료용 임플란트, 자동차, 툴링, 주얼리 |

| 혜택 | 설계의 자유, 경량화, 부품 통합, 신속한 프로토타입 제작 |

| 제한 사항 | 높은 장비 비용, 제한된 크기, 후처리 필요 |

이 적층 제조 방식은 설계 자유도 향상, 부품 통합, 신속한 프로토타입 제작, 상당한 무게 감소 등 CNC 가공과 같은 기존의 감산 기술에 비해 다양한 이점을 제공합니다. 복잡한 금속 부품을 3D 프린팅할 수 있는 능력은 산업 전반에 걸쳐 주요 혁신을 가능하게 하고 있습니다.

Types of 3D Printing Metal Powder

3D printing metal powders are essential materials in additive manufacturing, offering unique properties for various industries like aerospace, automotive, medical, and energy. Below is an overview of the major categories of 3D printing metal powders and their common types, presented in a table format for clarity.

관련 제품

1. Titanium Alloys

Titanium powders are lightweight, strong, and corrosion-resistant, making them ideal for aerospace and medical applications.

| 유형 | 설명 | 애플리케이션 |

|---|---|---|

| Ti6Al4V(5등급) | High strength-to-weight ratio, widely used titanium alloy. | 항공우주, 자동차, 의료용 임플란트 |

| Ti6Al4V ELI | Purified version of Grade 5, extra-low interstitials for biocompatibility. | 의료용 임플란트, 보철물 |

| 순수 티타늄 | Grades 1-4, excellent corrosion resistance and biocompatibility. | Chemical processing, medical implants |

2. Stainless Steels

Stainless steel powders are durable, corrosion-resistant, and widely used for structural and functional parts.

| 유형 | 설명 | 애플리케이션 |

|---|---|---|

| 316L 스테인리스 스틸 | Excellent corrosion resistance and mechanical properties. | Medical tools, food processing, marine |

| 17-4PH 스테인리스 스틸 | Precipitation-hardened steel with high strength and wear resistance. | Aerospace, automotive, industrial tools |

| 304 스테인리스 스틸 | Cost-effective, moderate corrosion resistance. | Consumer goods, structural components |

3. Aluminum Alloys

Aluminum powders are lightweight and have excellent thermal conductivity, ideal for aerospace and automotive uses.

| 유형 | 설명 | 애플리케이션 |

|---|---|---|

| AlSi10Mg | Good mechanical properties and heat resistance. | Aerospace, automotive, industrial parts |

| AlSi12 | High thermal conductivity, good wear resistance. | Heat exchangers, lightweight parts |

| 알루미늄 7075 | High strength and low weight, suitable for heavy-duty applications. | Aerospace, structural components |

4. Nickel-Based Alloys

Nickel alloys excel in extreme environments, offering high-temperature and corrosion resistance.

| 유형 | 설명 | 애플리케이션 |

|---|---|---|

| 인코넬 718 | High strength and oxidation resistance, suitable for extreme conditions. | Turbine blades, jet engines, energy sector |

| 인코넬 625 | Exceptional resistance to harsh environments, including marine. | 해양, 화학 처리 |

| 하스텔로이 X | Outstanding heat and chemical resistance. | Aerospace, high-temperature environments |

5. Cobalt-Chromium Alloys

Cobalt-chromium powders are highly wear-resistant and biocompatible, perfect for medical and dental applications.

| 유형 | 설명 | 애플리케이션 |

|---|---|---|

| CoCrMo | Combines strength, wear resistance, and biocompatibility. | 치과 임플란트, 정형외과용 장치 |

| CoCrW | High hardness and heat resistance, suitable for demanding applications. | Turbine blades, high-wear parts |

6. Tool Steels

Tool steels are known for their hardness and wear resistance, commonly used in manufacturing tools and molds.

| 유형 | 설명 | 애플리케이션 |

|---|---|---|

| H13 공구강 | Heat-resistant steel, ideal for tooling and molds. | 사출 성형, 다이캐스팅 |

| 마레이징 스틸 | Excellent strength and toughness, suitable for high-stress parts. | 항공우주, 툴링 |

7. Precious Metals

Precious metals are used in luxury goods, jewelry, and electronics for their aesthetic and conductive properties.

| 유형 | 설명 | 애플리케이션 |

|---|---|---|

| 금(Au) | High value and corrosion resistance, used in decorative applications. | Jewelry, electronics |

| 은(Ag) | 뛰어난 열 및 전기 전도성. | Electronics, conductive components |

| 플래티넘(Pt) | High durability and resistance, used in high-end applications. | Jewelry, catalytic converters |

8. Copper Alloys

Copper-based powders offer outstanding thermal and electrical conductivity for specialized applications.

| 유형 | 설명 | 애플리케이션 |

|---|---|---|

| 순수 구리 | Excellent conductivity, suitable for electrical applications. | 전자 제품, 열교환기 |

| 구리 합금 | Enhanced mechanical properties with good conductivity (e.g., CuCrZr). | Electrical components, tooling |

3D Printing metal powder Processes

금속 3D 프린팅에 사용되는 몇 가지 유사한 파우더 베드 융합 기술이 있습니다:

금속 분말 베드 융합 공정

| 프로세스 | 세부 정보 |

|---|---|

| 직접 금속 레이저 소결(DMLS) | 레이저를 사용하여 불활성 가스 분위기에서 금속 분말을 선택적으로 용융합니다. |

| 선택적 레이저 용융(SLM) | DMLS와 매우 유사하며 분말을 완전히 녹여 고체 부품으로 만듭니다. |

| 전자빔 용융(EBM) | 레이저 대신 전자빔을 사용하여 빌드 속도를 높입니다. |

| 선택적 레이저 소결(SLS) | 분말을 완전히 녹이지 않고 고체 상태로 소결합니다. |

| 직접 금속 레이저 용융(DMLM) | DMLS 프로세스의 다른 용어 |

| 레이저 커싱 | 컨셉 레이저가 개발한 프로세스 |

| LASFORM | DMG MORI의 프로세스 |

가장 일반적으로 사용되는 기술은 DMLS와 SLM입니다. 두 기술 모두 고출력 이테르븀 파이버 레이저를 사용하여 금속 분말을 완전히 녹이고 융합하여 CAD 데이터에서 3D 물체를 성장시킵니다.

SLM과 DMLS의 주요 차이점은 SLM은 완전 용융 및 고밀도 부품을 목표로 하는 반면, DMLS는 분말 입자 사이에 약간의 다공성이 있는 부품을 생산할 수 있다는 점입니다. 그러나 두 용어는 종종 같은 의미로 사용됩니다.

전자빔 용융(EBM)은 레이저가 아닌 전자빔 열원을 사용하므로 제작 속도가 더 빠릅니다. 하지만 EBM은 티타늄 및 니켈 합금과 같은 전도성 소재에만 사용할 수 있습니다.

선택적 레이저 소결(SLS)은 낮은 온도를 사용하여 분말을 전체 융점에 도달하지 않고 고체 부품으로 융합합니다. 이를 통해 더 많은 다공성 금속 부품을 생산할 수 있습니다.

파우더 베드 3D 프린팅용 금속 재료

다양한 금속과 합금을 파우더 베드 퓨전 3D 프린팅 기술에 사용할 수 있는 미세 분말로 가공할 수 있습니다:

파우더 베드 3D 프린팅용 금속

| 재질 | 세부 정보 | 애플리케이션 |

|---|---|---|

| 티타늄 | 높은 강도 대 중량 비율, 생체 적합성 | 항공우주, 의료용 임플란트 |

| 알루미늄 | 경량, 고강도 | 자동차, 항공우주 |

| 니켈 합금 | 내식성, 고강도 | 항공우주, 해양 |

| 스테인리스 스틸 | 내식성, 고경도 | 산업용 툴링, 금형 |

| 코발트크롬 | 생체 적합성, 잘 착용됨 | 치과, 의료용 임플란트 |

| 귀금속 | 보석, 내구성 | 보석, 명품 |

| 공구강 | 내열성, 경도 | 금속 성형, 사출 금형 |

| 합금강 | 고강도, 내충격성 | 산업용 마모 부품 |

가장 널리 사용되는 금속은 티타늄 합금과 알루미늄으로, 무게 대비 강도가 높기 때문입니다. 인코넬과 같은 불활성 니켈 합금은 항공우주 분야에서 널리 사용됩니다. 스테인리스강 및 공구강 분말은 경도와 내마모성이 뛰어난 내구성 있는 금속 부품을 만듭니다.

금, 은, 백금과 같은 귀금속을 사용하면 보석과 사치품을 직접 3D 프린팅할 수 있습니다. 맞춤형 의료용 임플란트는 티타늄이나 코발트 크롬과 같은 생체 적합성 합금을 사용하는 경우가 많습니다.

AM용 금속 분말은 가스 또는 물 분무에 의해 파우더 베드 프린팅 해상도에 최적화된 크기의 정밀한 입자 크기로 생산됩니다.

금속 분말 베드 3D 프린팅의 응용 분야

금속 적층 제조를 통해 항공우주, 의료, 치과, 자동차 및 산업 분야에서 복잡하고 가벼운 부품을 생산할 수 있습니다.

금속 분말 베드 3D 프린팅의 산업 응용 분야:

| 산업 | 애플리케이션 | 혜택 |

|---|---|---|

| 항공우주 | 항공기 부품, 터빈, 로켓 부품 | 경량화, 최적화된 지오메트리 |

| 의료 | 정형외과용 임플란트, 수술 기구 | 생체 적합성, 개인 맞춤형 |

| 자동차 | 경량 부품, 맞춤형 툴링 | 더 빠른 개발, 통합 |

| 산업 | 사출 금형, 지그, 픽스처 | 최적화된 컨포멀 냉각 |

| 보석 | 반지, 펜던트, 시계 | 독특한 지오메트리, 골드/실버 |

| 치과 | 크라운, 브리지, 얼라이너 | 맞춤형 핏, 빠른 생산 |

항공우주 분야에서는 티타늄 브래킷, 스테인리스 스틸 랜딩 기어 부품과 같은 경량 항공기 구조 부품을 중량 대비 최적화된 강도로 제조하는 데 금속 3D 프린팅이 사용되고 있습니다.

이 기술은 환자 해부학적 구조에 맞고 하중을 더 잘 분산하는 고관절과 같은 맞춤형 의료용 임플란트에 이상적입니다. 금속 프린팅은 부품 통합과 경량화에 최적화된 설계를 통해 자동차 제조를 간소화합니다.

사출 성형과 같은 산업에서 툴링의 3D 프린팅 컨포멀 냉각 채널은 생산성을 크게 향상시킵니다. 주얼리 업체는 이 공정을 활용하여 귀금속으로 세상에 단 하나뿐인 주얼리를 제작합니다.

금속 파우더 베드 3D 프린팅의 장점

프로토타입부터 최종 사용 생산 부품에 이르기까지 금속 3D 프린팅은 기계 가공이나 금속 주조와 같은 기존 제조 공정에 비해 상당한 이점을 제공합니다:

금속 분말 베드 3D 프린팅의 주요 이점

- 자유로운 디자인 - 감산 방식으로는 불가능한 복잡한 유기적 모양과 내부 격자를 생성합니다.

- 더 빠른 공정 - 툴링이 필요 없는 적층 공정, 낭비 감소 - CAD에서 금속 부품으로 바로 이동합니다.

- 무게 감소 - 더 가볍고 강한 금속 부품을 위한 토폴로지 최적화

- 부품 통합 - 어셈블리를 단일 3D 프린팅 부품으로 결합하여 제조 단계를 줄입니다.

- 신속한 프로토타이핑 - 개발 과정에서 금속 부품 설계를 빠르게 테스트합니다.

- 맞춤형 부품 - 의료용 임플란트 및 기타 금속 부품을 쉽게 맞춤 제작할 수 있습니다.

- 고강도 - 주조와 같은 전통적인 방식에 필적하는 3D 프린팅 금속 부품

- 재고 감소 - 사전 제작 없이 온디맨드 금속 예비 부품을 인쇄합니다.

- 폐기물 감소 - 첨가제 공정의 재료 낭비율은 5% 미만입니다.

금형의 컨포멀 냉각 채널이나 임플란트의 복잡한 격자 구조와 같은 금속 3D 프린팅 부품의 최적화된 특성은 밀링이나 주조 공정으로는 생산이 불가능합니다.

복잡한 금속 부품이나 맞춤형 금속 부품을 CAD 데이터에서 바로 3D 프린팅하면 광범위한 툴링, 가공 및 조립이 필요한 감산 방식에 비해 생산 단계를 최소화할 수 있습니다. 시간과 비용을 크게 절약할 수 있어 소량 생산에 이상적입니다.

금속 분말 베드 프린팅의 한계와 과제

많은 장점에도 불구하고 금속 파우더 베드 3D 프린팅을 채택할 때 주의해야 할 몇 가지 한계가 있습니다:

금속 분말 베드 3D 프린팅의 한계

- 높은 장비 비용 - 금속 3D 프린터는 약 $100,000부터 시작합니다. 대형 시스템은 $1M을 초과합니다.

- 부품 크기 제한 - 현재 500mm x 500mm x 500mm 미만의 볼륨을 빌드합니다.

- 포스트 프로세싱 - 지지대 제거, 표면 마감을 위한 추가 작업

- 이방성 소재 - 빌드 방향에 따라 기계적 특성이 달라집니다.

- 표준 필요 - 항공우주 및 의료용, 분말 및 공정 표준 부족

- 제한된 재료 옵션 - 주조 또는 MIM 분말 야금보다 사용 가능한 합금의 수가 적습니다.

- 다공성 문제 - 파라미터에 따라 공정에서 작은 내부 공극이 발생할 수 있습니다.

- 미사용 분말 관리 - 금속 분말 처리, 재활용 요구 사항

프린터 비용과 빌드 크기 제약으로 인해 금속 3D 프린팅은 상대적으로 적은 생산량으로 제한될 수 있습니다. 서포트 구조와 빌드 플레이트 돌출부도 가공과 같은 후처리가 필요합니다.

규제가 엄격한 분야로 3D 프린팅이 확산됨에 따라 재료, 공정 및 파우더 취급에 대한 산업 표준 개발이 활발히 진행되고 있습니다. 현재 금속 합금의 일부만 적층 제조에 최적화된 사전 합금 분말로 사용할 수 있습니다.

이방성 재료 특성은 강도가 X/Y 및 Z 제작 방향에 따라 달라지므로 설계 및 공정 보정이 필요합니다. 내부 보이드 또는 다공성 문제도 이상적인 공정 파라미터를 설정하여 완화해야 합니다.

금속 분말 베드 3D 프린팅 프로세스

금속용 파우더 베드 융합 3D 프린팅 공정은 금속 분말을 얇게 펴서 선택적으로 녹여 부품을 제작하는 방식입니다:

금속 분말 베드 융합 3D 프린팅 프로세스:

| 단계 | 설명 |

|---|---|

| 1. 3D 모델 | CAD 모델이 3D로 분할된 레이어 |

| 2. 스프레드 파우더 | 기계가 금속 분말을 얇은 층(~20~100μm)으로 퍼뜨립니다. |

| 3. 레이저 용융 | 고출력 레이저가 파우더를 선택적으로 융합하여 층을 녹입니다. |

| 4. 하부 침대 | 빌드 플레이트가 낮아지고, 그 위에 새로운 파우더 층이 펼쳐집니다. |

| 5. 5. 단계 반복 | 전체 부품이 만들어질 때까지 2~4단계를 반복합니다. |

| 6. 부품 제거 | 융합되지 않은 파우더 지지대 부분을 제거한 후 |

| 7. 포스트 프로세스 | 추가 청소 및 표면 마감 |

이 프로세스는 일반적으로 슬라이서 소프트웨어로 처리되는 STL 형식의 3D CAD 모델로 시작됩니다. 이렇게 하면 모델이 레이어로 분할되어 기본적으로 각 레이어에 대한 2D 프로파일이 생성되고 프린터에 대한 빌드 지침이 생성됩니다.

프린터는 와이퍼 시스템을 사용하여 파우더 베드에 얇은 금속 파우더 층을 펼칩니다. 그런 다음 레이저 빔이 레이어 위를 추적하여 해당 레이어의 프로파일에 따라 금속 분말을 선택적으로 녹입니다.

고출력 레이저가 금속 입자를 완전히 융합하여 고형화된 층으로 만듭니다. 그런 다음 빌드 플레이트가 낮아져 다음 층의 새로운 파우더가 이전 층에 퍼질 수 있으며, 이 과정은 전체 3D 오브젝트가 아래에서 위로 쌓일 때까지 반복됩니다.

소결되지 않은 파우더는 빌드 중에 서포트 역할을 합니다. 프린팅 후에는 이를 털어내면 완성된 금속 부품이 드러납니다. 3D 프린팅된 표면을 매끄럽게 하기 위해 일부 가공 또는 표면 마감이 뒤따르는 경우가 많습니다.

파우더 베드 퓨전 프린터 하드웨어

전문 금속 3D 프린팅 시스템은 파우더 베드 융합 기술을 사용하여 금속 분말을 처리합니다. 핵심 구성 요소는 다음과 같습니다:

파우더 베드 퓨전 프린터 구성 요소:

| 구성 요소 | 설명 |

|---|---|

| 레이저 시스템 | 금속 분말 용융을 위한 고출력 파이버 레이저 ~100-400W |

| 파우더베드 | 이 이동식 침대 전체에 얇은 층으로 퍼진 금속 분말 |

| 파우더 디스펜서 | 파우더를 침대 전체에 부드럽게 도포하고 퍼뜨립니다. |

| 파우더 수집 | 여분의 파우더를 모아 재사용 |

| 불활성 가스 흐름 | 아르곤 또는 질소로 채워진 밀폐된 챔버 |

| 빌드 플레이트 | 레이어가 위에 인쇄될수록 낮아집니다. |

| 광학 시스템 | 파우더 베드에 레이저 빔 초점 및 조향 |

| 제어 시스템 | 레이저, 광학, 파우더 베드 조정 제어 |

고출력 이테르븀 파이버 레이저는 금속 분말을 완전히 녹여 고밀도 부품으로 융합하는 데 필요합니다. 이상적인 용융 풀과 접합을 달성하려면 레이저 에너지 밀도와 초점을 엄격하게 제어해야 합니다.

레이저는 약 10 미크론까지 분말 베드에 초점을 맞춰 각 연속 층의 형상을 추적합니다. 갈보 미러 광학은 레이저를 베드 전체에 걸쳐 정확하게 조종합니다.

금속 분말은 레이크 시스템을 통해 카트리지에서 분사되어 약 20~100미크론 두께로 인쇄 영역 전체에 균일하게 퍼집니다. 파우더는 시스템 전면에서 분사되고 여분의 파우더는 후면에서 수집됩니다.

알루미늄이나 티타늄과 같은 반응성 금속의 산화를 방지하기 위해 아르곤이나 질소와 같은 불활성 가스가 제작 챔버를 채웁니다. 전체 시스템은 레이저, 파우더 베드 및 기타 액추에이터를 통합하는 특수 소프트웨어로 제어됩니다.

파우더 베드 융합 공정 파라미터

파우더 베드 용융과 관련된 다양한 공정 파라미터를 최적화하는 것은 고품질 금속 부품을 생산하기 위해 매우 중요합니다:

주요 파우더 베드 융합 공정 파라미터:

| 매개변수 | 일반적인 범위 | 부품 품질에 미치는 영향 |

|---|---|---|

| 레이저 파워 | 100-400W | 용융 풀 크기에 영향을 미치고 결합을 제어합니다. |

| 빔 크기 | ~50-100μm | 초점 스팟 크기는 해상도, 정밀도에 영향을 미칩니다. |

| 스캔 속도 | 최대 10,000mm/s | 빠른 스캔은 열 그라데이션에 영향을 미칩니다. |

| 해치 간격 | ~50-200μm | 스캔 트랙 간 거리, 밀도화 |

| 레이어 높이 | 20-100μm | 더 얇은 레이어로 해상도, 표면 마감 개선 |

| 파우더 레이어 | 20-50μm | 파우더 층의 균일성 및 두께 |

| 빌드 플레이트 온도 | 60-200°C | 예열로 스트레스와 컬링 감소 |

금속 분말 입자를 완전히 녹여 고체 부품으로 만들려면 레이저 출력이 충분히 높아야 합니다(일반적으로 100W~400W). 하지만 출력이 너무 높으면 키홀링 효과가 발생할 수 있습니다.

레이저를 더 빠르게 스캔하면 생산 속도가 빨라지지만 잔류 응력과 재료 이방성이 더 많이 발생할 수 있습니다. 해치 간격은 인접한 스캔 트랙 사이의 거리를 설정합니다.

약 20~50미크론의 얇은 파우더 층은 해상도, 미세한 디테일, 표면 마감을 개선합니다. 빌드 플레이트를 예열하면 응력을 줄이는 데도 도움이 됩니다.

파라미터 최적화는 파우더 재료, 레이저 광학, 불활성 가스 흐름 및 기타 상호 의존적인 요인에 따라 달라집니다. 이상적인 설정으로 다이얼링하려면 미세 조정이 필요합니다.

금속 3D 프린팅 부품의 후처리 단계

파우더 베드 융합을 사용하여 복잡한 금속 부품을 프린트한 후에는 일반적으로 추가적인 후처리가 필요합니다:

금속 AM 부품의 일반적인 후처리 단계:

- 서포트 제거 - 진동, 블라스팅 등을 사용하여 소결되지 않은 파우더 서포트를 제거합니다.

- 열 응력 완화 - 부품을 어닐링하여 공정에서 발생하는 내부 응력 완화

- 표면 가공 - 밀링, 터닝, 연삭과 같은 표면을 매끄럽게 하는 전통적인 방법

- 열간 등방성 프레스 - 높은 열과 압력을 가하여 재료 밀도를 개선합니다.

- 열처리 - 제어된 가열 및 냉각 주기를 사용하여 미세 구조를 수정합니다.

- 표면 마감 - 원하는 표면 특성을 위해 코팅, 광택 마감 적용

서포트 파우더는 진동, 비드 또는 공기를 이용한 블라스팅, 진공 흡입을 조합하여 조심스럽게 제거합니다. 이 파우더는 종종 체에 걸러서 재사용할 수 있습니다.

어닐링 열처리는 레이저 용융 중 강렬한 국부 가열로 인해 유발되는 응력을 완화하는 데 도움이 됩니다. 추가 표면 가공은 치수 정확도와 표면 마감을 개선합니다.

일부 응용 분야에서는 고온에서 균일한 높은 가스 압력을 가하여 부품을 더욱 조밀하게 만드는 열간 등방성 프레스의 이점을 누릴 수 있습니다. 이를 통해 조형 부품의 다공성을 최소화할 수 있습니다.

원하는 소재의 미세 구조와 특성은 용해, 에이징 또는 합금에 맞는 기타 열처리를 통해 얻을 수 있습니다. 연마 및 코팅과 같은 추가적인 표면 마감 단계를 통해 필요한 표면 특성을 구현할 수 있습니다.

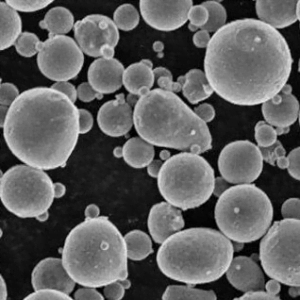

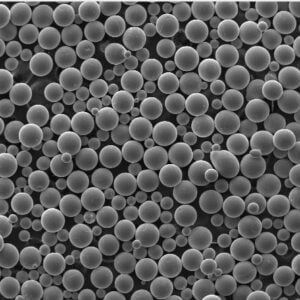

적층 제조용 산업용 금속 분말

파우더 베드 퓨전 3D 프린팅 시 흐름, 패킹 밀도 및 레이저 흡수와 같은 이상적인 특성을 제공하기 위해 특수 금속 파우더가 개발되었습니다:

금속 분말 특성 및 생산 방법

| 파우더 속성 | 일반 사양 | 생산 방법 |

|---|---|---|

| 크기 범위 | 15-45 μm | 불활성 가스를 사용한 가스 분무 |

| 형태학 | 구형 | 우수한 파우더 흐름과 패킹 생성 |

| 불순물 | <100 ppm O2 | 합금의 기계적 특성 유지 |

| 겉보기 밀도 | 최대 80%의 재료 밀도 | 분말 포장 및 확산을 나타냅니다. |

| 유량 | 홀 유량계 > 15초/50g | 인쇄 시 파우더가 부드럽게 퍼지도록 보장 |

고해상도 인쇄, 우수한 표면 마감 및 적절한 흐름 특성을 위해서는 약 15~45미크론 사이의 정밀한 입자 크기 분포가 필요합니다. 구형 파우더 형태는 베드 전체에 파우더를 원활하게 공급하고 확산시킬 수 있습니다.

화학적 순도는 의도한 대로 인쇄된 재료 성능을 달성하는 데 매우 중요합니다. 산화 또는 오염이 발생하면 강도와 연성이 저하될 수 있습니다.

유량은 홀 유량계 깔때기를 사용하여 ASTM B213 표준에 따라 테스트됩니다. 일관된 파우더 층을 위해서는 약 4g/cc 이상의 우수한 겉보기 파우더 밀도가 필요합니다.

가스 및 물 분무는 적층 제조 요건을 충족하는 구형 금속 분말을 생산하는 일반적인 기술입니다. 분말은 균일한 입자 크기를 보장하기 위해 체질됩니다.

금속 파우더 베드 3D 프린팅 서비스 선택

고품질의 프린팅 부품을 얻으려면 올바른 금속 3D 프린팅 서비스 제공업체를 선택하는 것이 중요합니다. 고려해야 할 요소는 다음과 같습니다:

금속 3D 프린팅 서비스를 평가하고 선택하는 방법

- 경험 - 전문성을 평가하기 위해 특히 금속 3D 프린팅 관련 수년간의 경험을 살펴보십시오.

- 재료 - 공급업체가 티타늄, 공구강, 귀금속과 같은 필수 금속을 제공하는지 확인합니다.

- 부품 크기 - 필요한 부품 치수에 맞게 빌드 볼륨이 있는 서비스를 선택합니다.

- 품질 프로세스 - 모든 단계에서 엄격한 품질 관리 프로토콜을 따라야 합니다.

- 후처리 - 제공업체가 CNC 가공과 같은 2차 마감을 제공할 수 있는지 확인합니다.

- 애플리케이션 전문성 - 항공우주, 의료와 같이 규제가 엄격한 분야에 중요합니다.

- 인증 - 프로세스에 대한 ISO 및 산업별 인증을 찾아보세요.

- 고객 서비스 - 설계, 애플리케이션 조언에 중요한 기술 지원 팀의 신속한 대응

- 배송 시간 - 일반적인 리드 타임 및 긴급 주문에 대한 옵션 이해

- 가격 책정 - 머티리얼 및 지오메트리 복잡성, 포스트 프로세싱, 볼륨을 고려합니다.

- NDA/IP 보호 - 독점 설계 데이터는 계약에 따라 보호되어야 합니다.

금속 3D 프린팅 부품 설계 가이드라인

금속 적층 제조의 이점을 최대한 활용하려면 설계는 DfAM(적층 제조를 위한 설계) 원칙을 따라야 합니다:

주요 금속 AM 설계 가이드라인:

- 격자 구조로 경량화를 위한 최적화

- 어셈블리를 하나의 복잡한 부품으로 통합

- 컨포멀 냉각 채널과 같은 내부 기능 설계

- 기계 가공으로는 불가능한 유기적이고 자유로운 형태 사용

- 돌출부 최소화 및 각진 지지대 설계

- 파트 높이를 줄이고 넓은 평평한 영역을 피하기 위해 방향 지정

- 나사 구멍을 설계하여 지지대 제거 문제 방지

- 다공성이 발생하기 쉬운 얇은 벽에 추가 두께 허용

- 다양한 방향의 이방성 재료 특성 보정

- 유익한 경우 표면에 제어된 다공성을 설계합니다.

부재가 더 얇은 복잡한 격자 구조는 3D 프린팅 시 강도를 유지하면서 무게를 줄일 수 있습니다. 어셈블리를 단일 부품으로 통합하는 것은 기존 제조 방식에 비해 큰 장점입니다.

냉각 채널 및 기타 유용한 내부 보이드는 더 이상 드릴링할 필요가 없으며 최적의 유기적 경로를 따를 수 있습니다. 처지기 쉬운 오버행은 각진 격자나 경사진 디자인을 통해 피할 수 있습니다.

잔류 응력을 줄이기 위해 파트 방향은 프린팅 중 Z 높이를 최소화하는 것을 목표로 해야 합니다. 다공성이 발생하기 쉬운 얇은 벽은 목표 재료 밀도에 맞추기 위해 추가 두께가 필요할 수 있습니다.

금속 3D 프린팅의 비용 모델링 및 경제성

금속 첨가제의 경제성 여부를 결정하려면 모든 비용을 평가해야 합니다:

금속 분말 베드 AM의 비용 요소:

- 기계 감가상각 - 높은 프린터 비용을 수명 기간 동안 분산시킵니다.

- 재료비 - 분말 금속의 범위는 $100-$500/kg입니다.

- 인건비 - 운영자 인건비, 설계, 후처리

- 에너지 소비 - 고출력 레이저 및 기타 시스템에는 상당한 전력이 필요합니다.

- 생산 속도 - 매개변수, 기계 한계에 따른 시간당 인쇄량

- 후처리 - 가공, 마감 단계는 가동 중단 시간과 비용을 추가합니다.

- 시설 비용 - 필요한 분말 처리 시스템, 불활성 가스, 공간

- 품질 관리 - 생산 및 프로세스 검증 중 부품 테스트

- 안전 및 규정 준수 - 규제 대상 애플리케이션의 경우 문서가 방대합니다.

금속 프린터의 비용이 높다는 것은 더 많은 생산량을 통해 최적의 활용도를 얻기 위해 기계의 수명 주기 동안의 사용량을 평가해야 한다는 것을 의미합니다. 특히 이색 합금의 경우 재료 비용도 상당합니다.

운영자, 엔지니어, 설계자, 품질 기술자 등 모든 인력을 고려해야 합니다. 에너지 소비가 높습니다. 후처리 다운타임으로 인해 생산 속도가 저하됩니다.

항공우주 및 의료 애플리케이션의 경우 문서화 및 품질 시스템과 같은 규정 준수 비용이 광범위합니다. 신중한 비용 모델링을 통해 금속 3D 프린팅이 비용 효율적인 시기를 결정합니다.

금속 적층 제조의 동향과 미래

금속 분말 베드 융합은 지속적으로 빠르게 발전하고 채택되고 있습니다:

금속 파우더 베드 3D 프린팅의 미래 트렌드:

- 더 큰 빌드 볼륨 - 개발 중인 큐브형 500mm 이상의 인클로저

- 더 빨라진 빌드 속도 - 향상된 스캐닝 전략 및 멀티 레이저 시스템

- 새로운 소재 옵션 - 알루미늄 F357 및 M300 마레이징 스틸과 같은 합금 추가

- 하이브리드 제조 - 단일 시스템에서 인쇄, 밀링, 검사 결합

- 자동화된 분말 처리 - 분말 관리를 위한 폐쇄 루프 재활용 시스템

- 새로운 애플리케이션 - 석유 및 가스, 전자 분야로 확장

- 시스템 비용 감소 - 산업화로 인해 시간이 지남에 따라 프린터 비용이 절감됩니다.

- 향상된 소재 특성 - 공정 개선 및 HIP 밀도화를 통한 소재 특성 개선

- 확장된 야금학 - 미세 구조 및 특성 분석 개선

- 산업 표준 - 항공우주 및 의료 분야의 공정 및 재료 품질용

빌드 볼륨이 커지면 더 복잡하고 대량 생산이 가능해집니다. 멀티 레이저 광학 시스템은 제작 속도를 획기적으로 높일 수 있습니다.

폐쇄 루프 파우더 처리 시스템은 재활용과 재사용을 자동화하는 동시에 품질과 안전성을 개선합니다. 매년 새로운 이색 합금 옵션이 도입되고 있습니다. 하이브리드 제조는 첨가제 공정과 감산 공정을 결합하여 완벽한 현장 가공을 실현합니다.

기술이 성숙함에 따라 비용이 감소하면 응용 분야가 계속 확대될 것입니다. 추가적인 소재 연구와 벤치마킹을 통해 가공 합금을 확대하고 소재 성능을 개선할 것입니다. 산업 표준에 대한 광범위한 작업은 항공우주, 의료 및 자동차 분야의 채택을 가속화하는 것을 목표로 합니다.

결론

이 가이드에서는 프린팅 프로세스 및 재료부터 응용 분야, 이점, 한계 및 트렌드에 이르기까지 금속 분말 베드 융합 3D 프린팅의 주요 측면을 다룹니다.

금속을 이용한 적층 제조는 고유한 기능 덕분에 산업 전반에 걸쳐 파괴적인 혁신을 일으키고 있습니다. 이 기술은 경량화, 부품 통합, 설계의 자유, 신속한 프로토타입 제작, 맞춤형 금속 부품 생산을 가능하게 합니다.

프린터 비용, 제작 크기 제약, 후처리 및 재료 옵션과 관련된 제약에도 불구하고 항공 우주, 의료, 자동차 및 산업 분야의 다양한 미션 크리티컬 애플리케이션에서 금속 3D 프린팅 도입이 가속화되고 있습니다.

지속적인 공정 개선, 신소재, 대량 제작, 하이브리드 시스템, 자동화된 파우더 처리, 비용 감소로 인해 최종 사용 생산 부품에 대한 금속 3D 프린팅의 사용은 더욱 확대될 것입니다. 이 가이드에서는 이 혁신적인 제조 기술의 현재 상태와 궤적을 다룹니다.

금속 분말 3D 프린팅에 대해 자주 묻는 질문

다음은 금속 분말 베드 융용 적층 제조에 대한 몇 가지 일반적인 질문에 대한 답변입니다:

Q: 금속 분말 베드 융합을 사용하여 3D 프린팅할 수 있는 재료에는 어떤 것이 있나요?

A: 일반적인 합금에는 티타늄, 알루미늄, 니켈, 스테인리스 스틸, 공구강, 코발트 크롬, 금과 은과 같은 귀금속, 구리 등이 있습니다. 새로운 합금은 계속 개발 중입니다.

Q: 오늘날 금속 3D 프린팅을 사용하는 산업 분야는 어디인가요?

A: 항공우주, 의료, 치과, 자동차, 석유 및 가스, 산업 기계, 보석류는 금속 3D 프린팅을 선도적으로 도입하고 있는 분야입니다. 이 기술은 복잡하고 소량의 부품에 이상적입니다.

Q: 금속 파우더 베드 3D 프린팅은 얼마나 정확합니까?

A: 치수 정확도는 최대 ±0.1-0.2%까지 가능하며 매개변수 및 후처리에 따라 약 ±50μm의 더 미세한 해상도도 가능합니다.

Q: 메탈 AM에 특별한 시설이 필요합니까?

A: 인쇄하는 동안 일반적으로 아르곤과 같은 불활성 가스 분위기가 필요합니다. 환기 및 체질 기능이 있는 분말 처리 시스템도 권장됩니다. 다른 특별한 시설은 필요하지 않습니다.

Q: 표면 마감에 영향을 미치는 요소는 무엇인가요?

A: 레이어 높이, 레이저 파라미터, 파우더 크기 분포, 연마와 같은 후처리는 모두 표면 마감에 영향을 미칩니다. Ra 값은 10μm 미만도 가능합니다.

질문: 기계적 특성을 결정하는 요소는 무엇인가요?

A: 합금 구성, 파우더 품질 및 형태, 공정 파라미터, 열처리 및 HIP는 모두 최종 프린트 금속 부품 특성에 영향을 미칩니다.

Q: 금속 분말 베드 인쇄는 얼마나 비쌉니까?

A: 프린터 시스템은 $100,000에서 $1,000,000 이상까지 다양합니다. 재료비는 합금에 따라 다르며 일반적으로 $100-$500/kg입니다. 운영 비용도 높습니다.

Q: 중간 크기의 부품을 인쇄하는 데 시간이 얼마나 걸리나요?

A: 제작 속도는 일반적으로 파트 형상, 소재, 파라미터 및 프린터 모델에 따라 시간당 5~20cm3입니다. 신발 상자 크기의 파트는 5-15시간이 소요될 수 있습니다.

Q: 금속 프린터로 어떤 크기의 부품을 만들 수 있습니까?

A: 현재 최대 제작 부피는 약 500 x 500 x 500mm이지만 더 큰 시스템을 개발 중입니다. 더 큰 부품은 여러 개로 세분화할 수 있습니다.

Q: 금속 3D 프린팅 후 어떤 후처리가 필요합니까?

A: 지지대 제거, 응력 완화, 기계 가공, 드릴링, 표면 마감, 열처리, 때로는 열간 등방성 프레싱.

공유

중국 칭다오에 본사를 둔 선도적인 적층 제조 솔루션 제공업체인 MET3DP Technology Co. 당사는 산업용 3D 프린팅 장비와 고성능 금속 분말을 전문으로 합니다.

관련 기사

Met3DP 소개

최근 업데이트

제품

3D 프린팅 및 적층 제조용 금속 분말

문의 정보

- 칭다오시, 산둥성, 중국

- [email protected]

- [email protected]

- +86 19116340731