인코넬 718 분말: 가격, 사양

목차

인코넬 718은 최대 700°C의 고온에서 우수한 강도와 내식성을 나타내는 고성능 니켈-크롬 기반 초합금입니다. 이 가이드는 다음에 대한 자세한 개요를 제공합니다. 인코넬 718 분말 의 특징, 애플리케이션, 제조 공정, 사양, 가격, 장단점, 자주 묻는 질문 등을 다루고 있습니다.

인코넬 718 분말 개요

인코넬 718 분말은 니켈, 크롬, 니오븀, 몰리브덴, 티타늄 및 알루미늄을 주요 합금 원소로 함유하고 있습니다. 주요 특성:

- 최대 700°C의 온도에서 높은 수율, 인장 및 크리프 파열 강도

- 우수한 내피로성 및 내식성

- 노화 경화성 미세 구조

- 뛰어난 극저온 특성

- 인코넬 625 대비 높은 강도

인코넬 718 분말은 가스터빈 디스크, 로켓 모터 케이스, 실린더, 펌프 및 밸브와 같이 고온 성능이 요구되는 항공우주 부품에 사용됩니다.

인코넬 718 분말의 응용 분야

인코넬 718 분말은 산업 전반의 까다로운 응용 분야에서 사용되고 있습니다:

| 산업 | 애플리케이션 |

|---|---|

| 항공우주 | 엔진 부품, 로켓 모터, 액추에이터, 호버크래프트 부품 |

| 석유 및 가스 | 유정 장비, 다운홀 공구, 밸브, 펌프 |

| 핵 | 반응기 용기, 이송 튜브 어셈블리 |

| 자동차 | 터보차저 로터, 밸브, 배기 매니폴드 |

| 화학 | 열교환기, 압력 용기, 공정 배관 |

인코넬 718이 제공하는 이점:

- 효율성 향상을 위한 고온 강도

- 열악한 환경에서의 부식 방지

- 회전하는 부품에 대한 탁월한 피로 특성

- 253°C까지 극저온 특성 우수

- 최대 700°C의 내산화성

인코넬 718 분말 제조 공정

인코넬 718 분말은 다음과 같은 공정을 통해 생산할 수 있습니다:

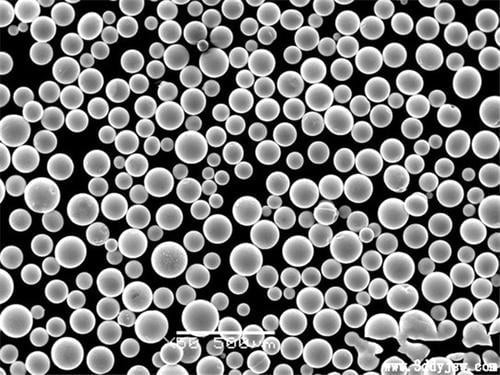

- 가스 분무 - 용융 합금을 질소/아르곤 가스 제트에 의해 미세한 방울로 분해하여 분말 입자로 응고시키는 가장 일반적인 방식입니다. 적층 제조 응용 분야에 선호되는 구형 분말을 제공합니다.

- 회전 전극 공정 - 합금 전극을 불활성 가스 분위기에서 고속으로 회전시키고 전기 아크에 의해 녹여 미세한 물방울을 생성하여 분말로 응고시킵니다.

- 플라즈마 회전 전극 공정 - 아크 용융은 전기 아크 대신 이온화된 플라즈마 제트를 사용하여 수행됩니다. 적층 제조에 이상적인 고구형 분말을 생성합니다.

- 진공 유도 용융 - 합금을 진공 상태에서 유도 용융한 다음 가스 또는 물 분무 공정을 사용하여 용융물을 분말로 전환합니다.

가스 분무 및 PREP 방법을 사용하면 입자 크기 분포, 형태, 산화물 수준 및 미세 구조와 같은 분말 특성을 면밀히 제어할 수 있습니다.

인코넬 718 분말의 사양

인코넬 718 파우더는 다음 사양으로 제공됩니다:

| 매개변수 | 사양 |

|---|---|

| 합금 화학 | 50-55% Ni, 17-21% Cr, 4.75-5.5% Nb+Ta, 2.8-3.3% Mo |

| 입자 크기 | 10~150미크론 |

| 파티클 모양 | 구형, 불규칙 |

| 크기 분포 | 애플리케이션에 따라 사용자 지정 가능 |

| 순도 | 최대 99.9% |

| 산소 수준 | <300 ppm |

| 겉보기 밀도 | 2 - 4.5g/cc |

| 유량 | 최대 25초/50g |

사양은 구성, 입자 특성, 순도 수준, 밀도 및 흐름 속성에 대한 요구 사항에 따라 맞춤 설정할 수 있습니다.

인코넬 718 분말의 공급업체 및 가격

인코넬 718 분말의 주요 공급업체 및 가격은 다음과 같습니다:

| 공급업체 | 위치 | 가격 범위 |

|---|---|---|

| 샌드빅 | 독일 | $90 - $220 kg당 |

| 프렉스에어 | 미국 | $100 - $250 kg당 |

| AP&C | 캐나다 | $110 - $200 kg당 |

| Met3DP | 중국 | $70 - $150 kg당 |

| Tekna | 캐나다 | $140 - $280 kg당 |

가격은 다음에 따라 다릅니다:

- 순도 수준

- 입자 크기 및 분포

- 구형성 및 유동성

- 사용 된 생산 방법

- 주문 수량

- 추가 분석 또는 치료

구형 및 제어 입자 크기 분포 분말의 가격이 더 높습니다.

인코넬 718 분말의 장단점

| 장점 | 단점 |

|---|---|

| 고온에서 높은 강도 | 강철 및 티타늄 합금에 비해 비싸다. |

| 뛰어난 내식성 | 구리 합금보다 낮은 열 전도성 |

| 우수한 피로 강도 및 극저온 인성 | 까다로운 가공 및 연삭 작업 |

| 노화 경화 기능 | 변형 노화에 따른 균열이 발생할 수 있습니다. |

| 최대 700°C의 내산화성 | 최적의 특성을 위해 열처리 필요 |

| 비자성 속성 | 더 큰 섹션에 대한 제한된 가용성 |

높은 비용에도 불구하고 중요한 애플리케이션에 이상적입니다. 낮은 열전도율, 기계 가공성 문제, 성형 중 균열 발생 가능성 등의 한계가 있습니다.

자주 묻는 질문

Q: 인코넬 718 합금의 일반적인 구성 범위는 무엇입니까?

A: 일반적인 구성은 50-55% Ni, 17-21% Cr, 4.75-5.5% Nb, 2.8-3.3% Mo, 0.65-1% Ti, 0.2-0.8% Al 및 Co, Cu, Mn, Si, P, S와 같은 미량 원소로 이루어져 있습니다.

Q: AM용 인코넬 718 분말에 권장되는 입자 크기는 어느 정도인가요?

A: 파우더 베드 융용 AM의 경우 일반적으로 입자 크기 범위가 15~45미크론인 인코넬 718 파우더가 사용됩니다. 100미크론 이하의 미세한 파우더는 밀도와 특성을 향상시킵니다.

Q: 인코넬 718 분말의 가격에 영향을 미치는 요인은 무엇인가요?

A: 가격은 순도 수준, 크기 범위 및 구형도와 같은 입자 특성, 생산 방법, 주문량, 추가 분석 또는 처리, 공급업체 수익 마진에 영향을 받습니다.

Q: 인코넬 718 합금에서 니오븀의 역할은 무엇입니까?

A: 니오븀은 인코넬 718의 핵심 강화 원소입니다. 고온 강도와 내식성을 위해 금속 간 상 감마 이중 프라임과 감마 프라임의 침전을 유발합니다.

Q: 인코넬 718 합금의 일반적인 응용 분야는 무엇입니까?

A: 인코넬 718은 고온에서 강도가 높고 내식성이 우수하여 항공기 엔진, 로켓, 펌프, 원자로 및 극저온 탱크에 널리 사용됩니다.

Q: 고온 응용 분야에서 인코넬 718을 대체할 수 있는 소재는 무엇입니까?

A: 310 및 330과 같은 스테인리스강, 철-니켈 합금, 코발트 합금 MP159 및 FSX-414, 티타늄 합금 Ti-6242 및 IMI 834가 대안이 될 수 있습니다. 그러나 인코넬 718이 여전히 우수합니다.

Q: 인코넬 718은 인코넬 625와 물성 측면에서 어떻게 비교됩니까?

A: 인코넬 718은 인장 및 크리프 파열 강도는 인코넬 625에 비해 높지만 산화 및 내식성은 낮습니다. 인코넬 625는 용접 및 제작이 더 쉽습니다.

Q: 인코넬 718 합금의 최신 개발 사항은 무엇인가요?

A: 올백 718플러스와 같은 새로운 변종은 성분 개조를 통해 강도를 높였습니다. 분말 야금 및 적층 제조를 사용하여 가공 방법과 특성을 개선하기 위한 연구가 진행 중입니다.

Q: 인코넬 718이 3D 프린팅 애플리케이션에 적합한 이유는 무엇입니까?

A: 입자 크기가 제어된 미세 인코넬 718 분말을 사용하면 주조 합금 부품에 비해 고밀도 및 우수한 기계적 특성으로 복잡한 형상을 프린팅할 수 있습니다.

결론

인코넬 718 니켈 기반 초합금 분말은 성능 요구 사항이 가장 중요한 중요 응용 분야에 고온 강도, 내식성, 피로 특성 및 극저온 인성의 탁월한 조합을 제공합니다. 이 가이드는 엔지니어, 설계자 및 기술 팀이 이 고급 소재를 채택하는 데 도움이 되도록 인코넬 718 분말 특성, 제조 방법, 가격, 장단점 및 자주 묻는 질문을 요약하여 설명합니다. 고유한 특성으로 인해 인코넬 718 분말은 항공우주, 가스 터빈, 화학 및 원자력 분야에서 계속해서 높은 수요를 보일 것입니다.

Additional FAQs about Inconel 718 Powder (5)

1) What powder specifications matter most for PBF/SLM quality?

- Tight particle size distribution (typically 15–45 µm), high sphericity (>0.9), low satellites, Hall/Carney flowability within spec, and low interstitials (O ≤0.10–0.15 wt%, N ≤0.02 wt%, H ≤0.005 wt%). PSD and oxygen drive density, surface finish, and fatigue.

2) How many reuse cycles are safe for Inconel 718 powder in AM?

- With sieving and SPC, 5–15 cycles are common. Top up 20–50% virgin powder per cycle and track O/N/H, PSD, and flow. Requalify if oxygen approaches alloy or process limits (check AMS/ASTM specs) or if density/fatigue drifts.

3) What post-processing is typical for AM 718 parts to reach spec properties?

- Stress relief, HIP (e.g., 1180–1200°C, 100–150 MPa, 2–4 h), and aging per AMS 5662/5664 equivalents (two-step age). Finish machining and surface treatments as required. HIP markedly improves fatigue and closes lack-of-fusion porosity.

4) How do gas atomization parameters affect powder quality?

- Inert gas purity and pressure, melt superheat, and nozzle design influence sphericity, oxide films, and satellite content. Argon vs nitrogen selection and low oxygen melt handling reduce oxide/nitride inclusions that harm fatigue.

5) Is Inconel 718 powder suitable for Binder Jetting as well as PBF?

- Yes. BJ requires tailored PSD (often 5–25 µm or 15–38 µm), flow modifiers, and debind/sinter/HIP recipes. Final density and elongation may lag PBF unless HIP is applied; still attractive for cost-sensitive, high-throughput geometries.

2025 Industry Trends for Inconel 718 Powder

- Tighter interstitial controls: Powder buyers specify lower oxygen (≤0.08–0.12 wt%) for fatigue-critical aerospace builds; vendors offer enhanced de-oxidation routes.

- Multi-laser PBF drives demand: 8–12 laser systems increase powder consumption rates; closed-loop sieving and automated conveying become standard.

- Traceability and sustainability: Digital MTRs link heats to build IDs; suppliers publish EPD-style data for Scope 3 reporting, including powder recycle rates.

- AM allowables expansion: More design allowables for AM 718 published under aerospace programs, aligning with ASTM F3301 process control plans.

- Price stabilization: Nickel volatility moderates vs 2024; lead times ease with added atomization capacity in NA/EU/Asia.

2025 snapshot: Inconel 718 Powder metrics

| 메트릭 | 2023 | 2024 | 2025 YTD | Notes/Sources |

|---|---|---|---|---|

| Typical AM-grade PSD (µm) | 15–53 | 15–45 | 15–45 | PBF focus; BJ often finer |

| Oxygen spec (wt%, AM grade) | ≤0.15 | ≤0.12–0.15 | ≤0.08–0.12 | Buyer specs; aerospace lots |

| As-built PBF density (%) | 99.5–99.9 | 99.6–99.95 | 99.7–99.95 | Parameter/machine dependent |

| UTS after HIP + age (MPa) | 1250–1400 | 1300–1450 | 1320–1460 | Vendor/OEM datasets |

| Powder price (USD/kg, AM grade) | 110–240 | 120–260 | 115–240 | PSD/sphericity/volume affect |

| Avg powder reuse cycles (count) | 6–10 | 8-12 | 10-15 | With SPC and top-ups |

References:

- ASTM Committee F42 and ISO/ASTM 52907 (metal powder requirements): https://www.astm.org, https://www.iso.org

- SAE/AMS for IN718 (AMS 5662/5663/5664) and AM materials (AMS 7000-series): https://www.sae.org

- OEM technical notes (EOS, GE Additive, 3D Systems) and NIST AM resources: https://www.nist.gov

Latest Research Cases

Case Study 1: Multi‑Laser PBF of Inconel 718 with Low‑Oxygen Powder for Fatigue‑Critical Brackets (2025)

Background: An aerospace Tier‑1 needed improved HCF performance on flight brackets produced on an 8‑laser PBF line.

Solution: Switched to low‑O (≤0.10 wt%) AM‑grade powder with automated closed-loop sieving; implemented in‑situ monitoring and standardized HIP + AMS‑aligned aging. SPC tracked O/N/H and PSD across 12 reuse cycles.

Results: 99.92% density as-built; UTS 1380–1440 MPa post‑HIP/age; HCF life +18% vs prior lot; powder O remained ≤0.11 wt% through 10 cycles; cost/part −9% via reduced scrap.

Case Study 2: Binder‑Jetted IN718 Turbine Seals with Sinter + HIP Consolidation (2024)

Background: Industrial gas turbine supplier sought cost reduction on complex seals.

Solution: Deployed BJ‑optimized IN718 powder (15–38 µm) and reducing-atmosphere debind/sinter, followed by HIP and aging. Distortion simulation guided setters and scaling.

Results: Final density 99.5%; dimensional Cp/Cpk ≥1.33; part count consolidated from 3 to 1; cost −22% at 10k units/year; mechanicals met house spec comparable to cast + HIP baseline.

전문가 의견

- Dr. Hamish L. Fraser, Professor, The Ohio State University

Key viewpoint: “Powder cleanliness—especially oxygen and inclusions—directly correlates with fatigue in AM Inconel 718. HIP heals pores, but you can’t ‘HIP away’ nonmetallic inclusions.”

Source: Academic publications/talks on Ni-base superalloys: https://mse.osu.edu - Dr. Laura Ely, SVP Technology, 3D Systems

Key viewpoint: “Consistent properties in AM 718 come from disciplined powder lifecycle management: documented reuse, sieving, and interstitial tracking tied to build genealogy.”

Source: OEM technical notes: https://www.3dsystems.com - Michael Pepi, Senior Metallurgist, ATI Specialty Materials

Key viewpoint: “Dual-melt routes (VAR + ESR) for precursor feedstock reduce inclusion populations and improve downstream atomized powder quality for critical aerospace builds.”

Source: Producer datasheets/briefs: https://www.atimaterials.com

Practical Tools and Resources

- Standards and specifications:

- ASTM B637 (wrought 718), AMS 5662/5663/5664 (heat treatment), AMS 7000-series (AM), ISO/ASTM 52907 (powder): https://www.astm.org, https://www.sae.org, https://www.iso.org

- 프로세스 제어 및 인증:

- ASTM F3301 (PBF process control), CT standards (ASTM E1441), ISO 52930 (qualification): standards portals above

- Materials data and guides:

- Special Metals Alloy 718 datasheet: https://www.specialmetals.com

- NIST AM materials resources: https://www.nist.gov

- Powder suppliers and datasheets:

- Sandvik Osprey, Carpenter Additive, AP&C, Tekna: supplier websites with PSD/chemistry specs

- Simulation and QA:

- Ansys Additive/Workbench for distortion/HIP simulation: https://www.ansys.com

- CT and metallography service labs; leak testing references for internal channels

Notes on reliability and sourcing: Request full MTRs including interstitials and inclusion ratings; verify PSD via laser diffraction and morphology via SEM. Implement SPC on powder O/N/H and flow, maintain lot/build traceability, and requalify after any significant powder/process change. For critical parts, include HIP, CT, and statistically based coupon testing.

Last updated: 2025-10-15

Changelog: Added 5 focused FAQs, 2025 trend snapshot with data table and sources, two case studies, expert viewpoints with attributions, and a curated tools/resources list specific to Inconel 718 powder specification, pricing, and AM use

Next review date & triggers: 2026-02-15 or earlier if AMS/ASTM specs are revised, nickel market shifts >10%, or major OEMs publish new AM 718 powder cleanliness/fatigue datasets

공유

중국 칭다오에 본사를 둔 선도적인 적층 제조 솔루션 제공업체인 MET3DP Technology Co. 당사는 산업용 3D 프린팅 장비와 고성능 금속 분말을 전문으로 합니다.

관련 기사