알루미늄과 티타늄을 사용한 엔진 하우징 3D 프린팅

목차

소개 금속 3D 프린팅을 통한 엔진 하우징 제조의 혁신

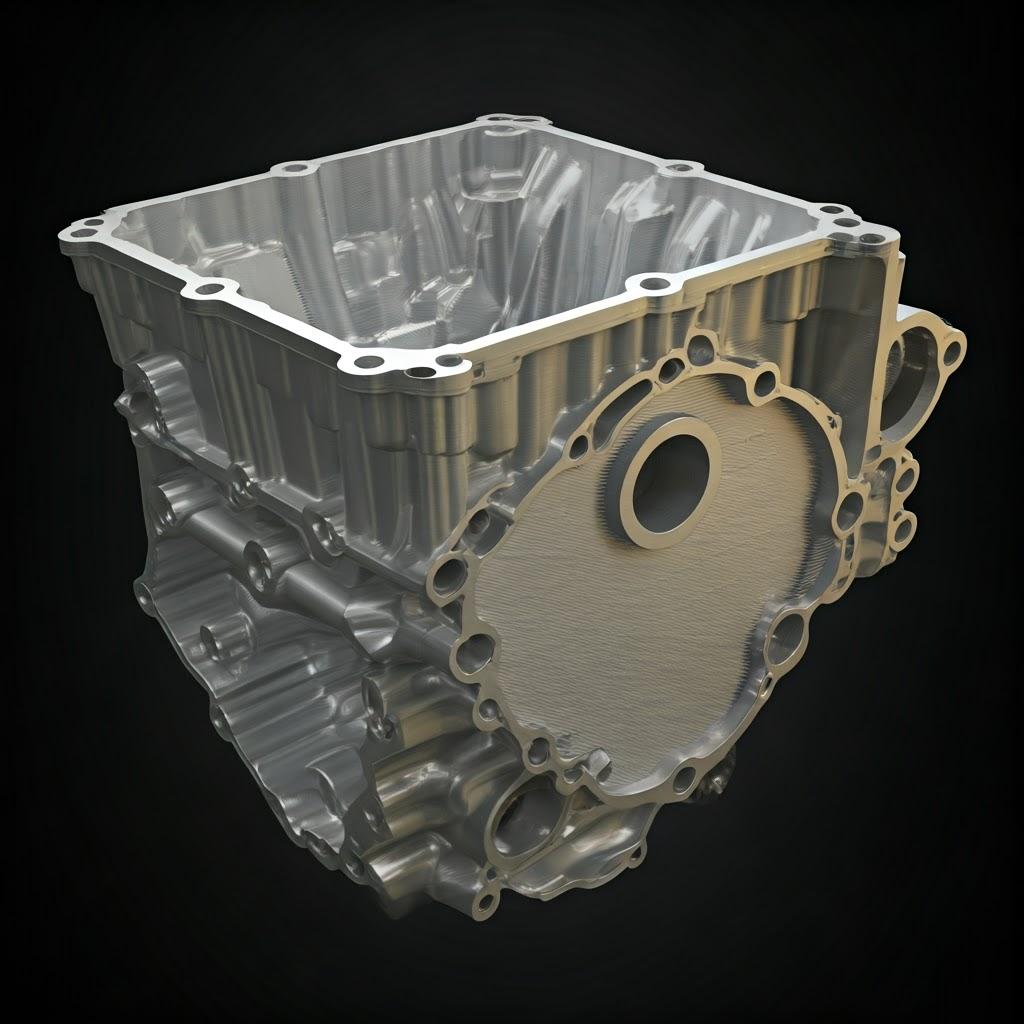

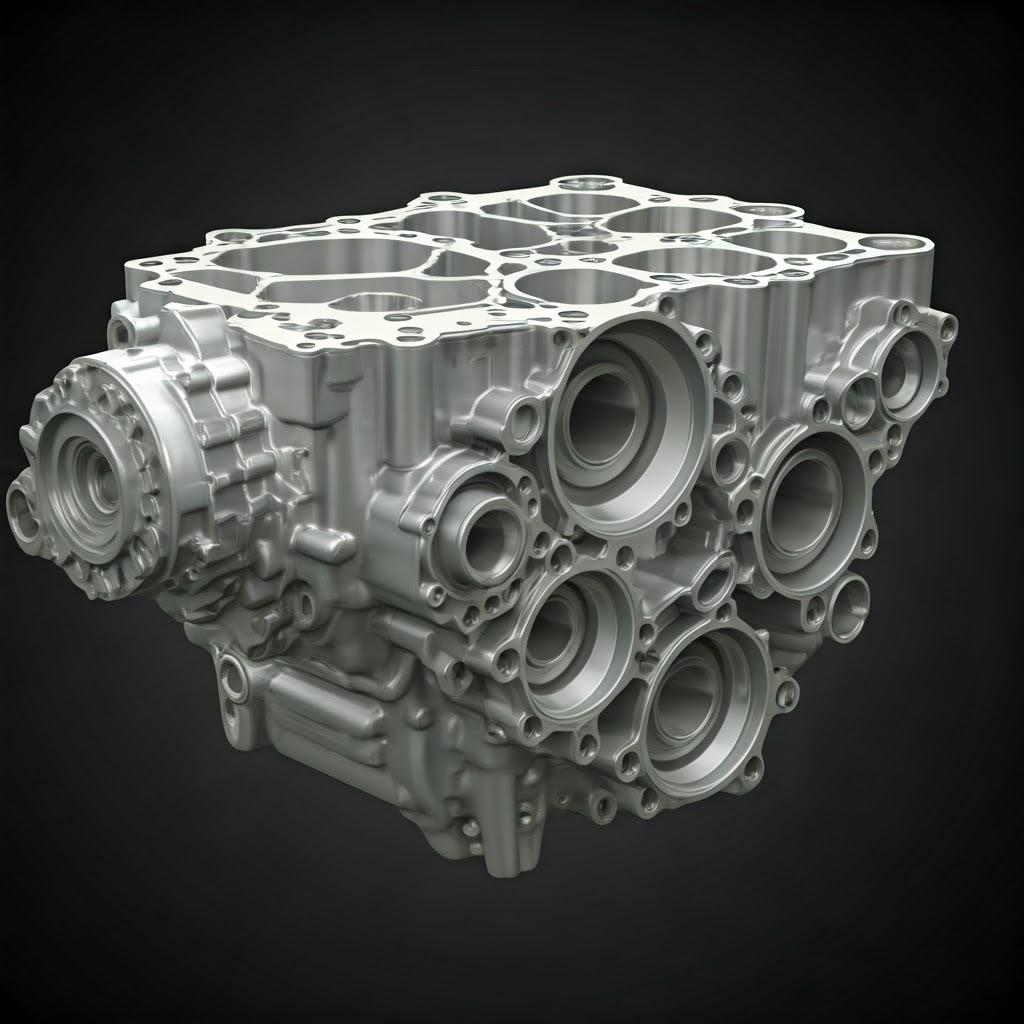

특정 애플리케이션 및 업계 용어에 따라 엔진 블록, 케이싱 또는 크랭크 케이스라고도 불리는 엔진 하우징은 거의 모든 내연기관 엔진과 기타 여러 유형의 발전 및 변환 기계에서 핵심적인 구성 요소입니다. 피스톤, 크랭크샤프트, 캠샤프트와 같은 중요한 움직이는 부품을 감싸는 구조적 기초 역할을 하는 동시에 보조 시스템을 위한 장착 지점을 제공하고 오일 및 냉각수와 같은 중요한 유체를 관리합니다. 전통적으로 이러한 복잡하고 견고한 부품을 제조할 때는 주조(모래 주조, 다이캐스팅)와 같은 기존 방식에 크게 의존한 후 광범위한 기계 가공을 거쳤습니다. 이러한 기존 공정은 효과적이기는 하지만 설계의 자유, 무게 최적화, 툴링 리드 타임, 고도로 맞춤화되거나 소량의 배치를 비용 효율적으로 생산할 수 있는 능력과 관련된 한계에 직면하는 경우가 많습니다. 항공우주, 자동차, 산업 제조와 같은 산업 전반에서 성능 향상, 연비 개선, 배기가스 감소, 공급망 간소화를 추구하면서 첨단 생산 기술로 패러다임이 전환되고 있습니다. 일반적으로 금속 적층 제조(AM)를 소개합니다. 3D 프린팅. 이 혁신적인 기술은 시제품 제작을 넘어 까다로운 애플리케이션을 위한 연속 생산의 영역으로 빠르게 이동하고 있으며, 엔진 하우징과 같은 핵심 부품의 설계, 개발 및 제조 방식을 재창조할 수 있는 전례 없는 기능을 제공합니다.

금속 3D 프린팅 기술로는 선택적 레이저 용융(SLM), 직접 금속 레이저 소결(DMLS), 전자빔 용융(EBM) 등이 있습니다, 고에너지 소스(레이저 또는 전자빔)를 사용하여 디지털 CAD 모델에서 직접 부품을 레이어별로 제작하여 미세한 금속 분말을 융합합니다. 이 적층 방식은 감산(기계 가공) 또는 성형(주조, 단조) 방식과 근본적으로 다르며, 현대 엔진 하우징 생산의 과제에 완벽하게 적합한 다양한 이점을 제공합니다. 주조나 드릴링으로는 불가능한 열 발생 부위의 윤곽을 따라 복잡한 내부 냉각 채널이 있는 엔진 하우징을 상상해 보세요. 토폴로지 최적화를 통해 구조적으로 필요하지 않은 부분만 재료를 제거하여 차량과 항공기의 직접적인 연료 절감으로 이어지는 훨씬 더 가벼운 구조를 상상해 보세요. 여러 구성 요소를 하나의 통합된 3D 프린팅 부품으로 통합하여 조립 시간, 잠재적인 누출 경로 및 전반적인 시스템 복잡성을 줄일 수 있다는 점도 고려하세요. 또한 적층 가공은 비용과 시간이 많이 소요되는 툴링(금형 또는 다이)이 필요하지 않으므로 맞춤형 설계, 툴링이 더 이상 존재하지 않는 레거시 부품 또는 중소 규모 생산에 경제적으로 적합합니다. 이 기능은 성능 튜닝, 틈새 차량 시장, 빠른 개발 주기, 주문형 예비 부품 관리에 매우 유용하며, 민첩하고 효율적인 제조 솔루션을 찾는 조달 관리자의 요구를 직접 해결해 줍니다.

이 기술 물결의 선두에 있는 기업들은 다음과 같습니다. Met3dp는 이러한 제조 혁명을 위한 필수 구성 요소를 제공하고 있습니다. 중국 칭다오에 본사를 둔 Met3dp는 인쇄량, 정확성, 신뢰성으로 유명한 업계 최고의 금속 3D 프린팅 장비를 개발 및 공급할 뿐만 아니라 고밀도 고품질 부품 제작에 필수적인 고성능 금속 분말을 생산하는 전문 기업입니다. 가스 원자화 및 플라즈마 회전 전극 공정(PREP)과 같은 고급 분말 생산 기술을 활용하는 Met3dp는 구형 금속 분말의 뛰어난 유동성과 일관성을 보장하여 최종 인쇄 부품의 우수한 기계적 특성을 구현합니다. 알루미늄 합금, 티타늄 합금, 니켈 기반 초합금 등 엔진 하우징과 관련된 다양한 소재에 대한 전문성을 보유하고 있습니다. 엔지니어와 조달 전문가들이 적층 가공의 잠재력을 점점 더 많이 탐구함에 따라 엔진 하우징과 같은 부품에 대한 적층 가공의 적용을 이해하는 것이 경쟁력을 유지하고 차세대 제조의 이점을 최대한 활용하는 데 매우 중요해지고 있습니다. 이 문서에서는 3D 프린팅 엔진 하우징의 응용 분야, 금속 AM 사용의 강력한 이점, AlSi10Mg, Ti-6Al-4V 및 IN718과 같은 권장 재료, 중요한 설계 고려 사항, 달성 가능한 정밀도, 후처리 요구 사항, 잠재적 과제, 공급업체 선택 기준, 비용 요소 및 자주 묻는 질문에 대해 자세히 살펴보고 이 혁신적인 접근 방식을 고려하는 기업을 위한 종합적인 가이드를 제공합니다.

엔진 하우징은 어떤 용도로 사용되나요? 주요 산업 및 기능

엔진 하우징은 단순한 보호 쉘이 아니라 엔진 또는 관련 파워트레인/유체 시스템의 중추를 형성하는 고도의 스트레스를 받는 다기능 부품입니다. 그 설계와 소재는 특정 애플리케이션, 작동 환경 및 기대 성능에 따라 결정되는 엄격한 요구 사항을 충족해야 합니다. 엔진 하우징의 다양한 역할과 산업 응용 분야를 이해하면 금속 3D 프린팅과 같은 기술을 통해 설계 및 제조 공정을 최적화하는 것이 B2B 공급업체, 제조업체 및 최종 사용자에게 중요한 잠재력을 지닌 이유를 명확히 알 수 있습니다.

엔진 하우징의 핵심 기능:

- 구조적 지원: 크랭크샤프트, 실린더(또는 실린더 라이너), 그리고 종종 실린더 헤드를 지지하는 엔진의 주요 프레임워크를 제공합니다. 연소 압력, 회전/회전 질량 및 외부 진동으로 인한 상당한 기계적 부하를 견뎌야 합니다.

- 격리: 내부의 움직이는 부품을 둘러싸서 외부 오염 물질(먼지, 물)로부터 보호하고 엔진 유체(윤활유, 냉각수)를 담습니다. 씰의 무결성을 유지하는 것이 중요합니다.

- 정렬: 효율적인 작동, 마모 최소화, 수명 보장에 필수적인 크랭크샤프트 메인 베어링 및 실린더 보어와 같은 핵심 부품의 정밀한 정렬을 보장합니다. 공차가 매우 엄격한 경우가 많습니다.

- 열 발산: 연소실과 실린더에서 냉각 시스템(액체 또는 공기)으로 열을 전달하기 위해 워터 재킷이나 냉각 핀을 통합하여 엔진 열을 관리하는 역할을 합니다.

- 유체 관리: 윤활유(갤러리, 베어링 공급 라인)와 냉각수(워터 재킷)를 위한 복잡한 통로가 통합되어 있습니다. 설계는 효율적인 흐름을 보장하고 누출을 방지해야 합니다.

- 장착 지점: 엔진을 차량 섀시 또는 장비 프레임에 부착할 수 있는 안전한 위치와 시동 모터, 교류 발전기, 워터 펌프, 오일 펌프, 센서, 변속기/기어박스 등의 보조 부품을 장착할 수 있는 지점을 제공합니다.

- 소음 및 진동 감쇠: 하우징의 질량과 강성은 엔진 소음과 진동을 감쇠하여 운전자의 편안함을 개선하고 주변 구조물의 피로를 줄이는 데 기여합니다.

주요 산업 및 특정 애플리케이션:

- 자동차:

- 승용차: 가솔린 및 디젤 엔진용 엔진 블록(크랭크 케이스), 변속기 케이스, 디퍼렌셜 하우징. 연비와 성능을 개선하기 위한 경량화 추진은 무엇보다 중요합니다. 알루미늄 합금(예: AlSi10Mg)이 일반적이지만 적층 가공은 틈새 분야에서 최적화된 설계와 잠재적으로 더 높은 성능의 소재에 대한 가능성을 열어줍니다. 도매 공급망은 일관된 품질과 비용 효율적인 생산에 의존합니다.

- 모터스포츠: 고성능 엔진 블록, 기어박스 하우징, 건식 섬프 팬. 여기에서는 커스터마이징, 신속한 반복, 경량화, 복잡한 내부 형상(오일/냉각수 통로)을 통한 성능 극대화가 중요합니다. 터보차저 인접 부품에는 고강도 알루미늄, 티타늄(Ti-6Al-4V), 때로는 니켈 초합금(IN718)과 같은 소재가 고려됩니다. 적층 가공을 통해 팀은 맞춤형 설계를 통해 경쟁 우위를 확보할 수 있습니다.

- 상업용 차량(트럭, 버스): 더 크고 견고한 디젤 엔진 크랭크케이스, 변속기 하우징. 긴 서비스 수명에 걸친 내구성, 신뢰성, 비용 효율성이 핵심입니다. 전통적인 주조 방식이 지배적이지만 적층 가공은 특수 차량이나 기존 부품 교체를 위한 솔루션을 제공할 수 있습니다.

- 항공우주:

- 항공기 엔진(제트 및 터보프롭): 기어박스 하우징, 액세서리 드라이브 하우징, 베어링 하우징, 엔진 코어 내 구조용 케이싱. 극한의 경량화(Ti-6Al-4V 사용), 높은 작동 온도(IN718 또는 유사한 초합금 필요), 절대적인 신뢰성은 타협할 수 없는 요소입니다. 적층 가공은 복잡하고 고도로 최적화된 형상과 부품 통합을 가능하게 하여 무게를 줄이고 구매 대비 비행 비율을 개선합니다. 공급업체에게는 엄격한 인증(AS9100)이 필수입니다.

- 우주 및 발사체: 로켓 엔진 부품, 터보 펌프 하우징, 추진제 관리 시스템 케이스. 항공기 엔진과 요구 사항이 비슷하지만 온도 차이와 압력 요구 사항이 훨씬 더 극심한 경우가 많습니다. 적층 가공은 복잡한 유체 역학 및 구조적 무결성에 필요한 복잡한 부품을 신속하게 개발하고 생산할 수 있도록 지원합니다.

- 산업 제조 및 발전:

- 고정식 엔진(발전기, 펌프): 크랭크케이스, 산업용 펌프, 컴프레서 및 터빈용 하우징. 신뢰성, 서비스 수명, 그리고 종종 소음 감소가 중요한 요소입니다. AM은 맞춤형 구성, 원래 툴링이 사라진 노후화된 장비의 교체 부품 또는 냉각 또는 내구성 기능이 강화된 부품에 사용할 수 있습니다.

- 해양 엔진: 엔진 블록, 기어박스 하우징. 내식성(특히 바닷물 환경에서의 내식성)은 내구성과 함께 주요 고려 사항입니다. 해양 용도에 적합한 특정 합금은 적층 가공을 통해 가공할 수 있습니다.

- 중장비(건설, 농업): 엔진 블록, 유압 시스템 하우징, 변속기 케이스. 견고성과 비용 효율성이 주요 동인입니다. 적층 가공은 특수 장비나 최적화된 교체 부품에 사용될 수 있습니다.

이처럼 다양한 산업 분야에서 조달 관리자와 엔지니어는 신뢰할 수 있는 공급업체 조달, 다양한 구성의 재고 관리, 개발 및 생산 리드 타임 단축, 강도는 유지하면서 무게 최소화, 제조 비용 관리 등 공통적인 과제에 직면해 있습니다. 다음을 사용하여 복잡한 엔진 하우징을 온디맨드 방식으로 생산할 수 있습니다. 금속 3D 프린팅 는 이러한 많은 과제에 대한 강력한 솔루션을 제공하여 특정 산업 요구 사항에 맞는 보다 민첩하고 효율적이며 잠재적으로 더 높은 성능의 설계를 가능하게 합니다. 강력한 프린팅 시스템과 AlSi10Mg, Ti-6Al-4V, IN718을 포함한 고품질 파우더 포트폴리오를 갖춘 Met3dp는 이러한 분야의 기업들과 협력하여 핵심 엔진 부품에 적층 제조의 이점을 실현할 수 있는 유리한 입지를 확보하고 있습니다.

엔진 하우징에 금속 적층 가공을 사용하는 이유는? 기존 방식 대비 장점

주조 및 가공과 같은 전통적인 제조 방식은 수십 년 동안 엔진 하우징을 생산하는 데 있어 업계에서 잘 활용되어 왔지만, 금속 적층 제조(AM)가 효과적으로 극복할 수 있는 내재적인 한계가 있습니다. 혁신을 추구하는 엔지니어와 효율성과 비용 효과에 중점을 두는 구매 관리자에게 금속 적층 가공의 뚜렷한 장점을 이해하는 것은 미래 제조 전략에 대한 정보에 입각한 결정을 내리는 데 있어 핵심적인 요소입니다. 적층 가공으로의 전환은 단순히 새로운 기술을 도입하는 것이 아니라 경쟁이 치열한 글로벌 시장에서 점점 더 중요해지는 새로운 수준의 성능, 설계의 자유, 공급망 민첩성을 확보하는 것입니다.

기존 제조(주조 및 기계 가공)의 한계:

- 디자인 제약 조건: 주조는 금형과 코어에 의존하므로 내부 형상(예: 언더컷 채널, 복잡한 격자)의 복잡성이 제한됩니다. 복잡한 내부 형상을 구현하려면 여러 개의 주조 부품을 조립하거나 비용이 많이 드는 광범위한 기계 가공이 필요한 경우가 많습니다.

- 툴링 비용 및 리드 타임: 금형(주조용)이나 특수 고정 장치(가공용)를 제작하는 데는 많은 비용과 시간이 소요됩니다. 따라서 소량 생산, 프로토타이핑, 디자인 반복 작업은 느리고 비용이 많이 듭니다. 설계를 변경하려면 툴링을 수정하거나 교체해야 합니다.

- 재료 낭비: 감산 제조(가공)는 더 큰 재료 블록으로 시작하여 초과분을 제거하므로 특히 티타늄이나 초합금과 같은 고가의 재료에서 상당한 스크랩(낮은 구매 대 비행 비율)을 생성합니다. 주조는 초기에는 재료 효율이 더 높지만, 후속 기계 가공에서는 여전히 폐기물이 발생합니다.

- 무게 최적화 과제: 주조와 기계 가공만으로 최적의 경량화를 달성하는 것은 어렵습니다. 공구가 닿을 수 있는 곳에만 재료를 제거할 수 있고, 주조에는 최소한의 벽 두께와 구배 각도가 필요하며, 비하중 재료는 그대로 두는 경우가 많습니다.

- 부품 통합 난이도: 복잡한 어셈블리는 여러 개의 개별 부품을 주조, 가공한 다음 결합(용접, 볼트 체결)해야 하는 경우가 많아 조립 시간, 무게, 잠재적 누출 지점, 공차 누적 문제가 증가합니다.

- 공급망 복잡성: 파운드리, 기계 공장, 조립 라인 및 전통적으로 제조된 부품의 관련 물류 관리는 특히 글로벌 운영 또는 다양한 제품 포트폴리오의 경우 복잡할 수 있습니다. 툴링 및 생산 일정과 관련된 긴 리드 타임은 대응력을 저해할 수 있습니다.

엔진 하우징을 위한 금속 적층 제조의 장점:

금속 3D 프린팅은 이러한 많은 한계를 정면으로 해결하여 엔진 하우징 생산에 강력한 이점을 제공합니다:

- 전례 없는 디자인 자유:

- 복잡한 지오메트리: 적층 가공은 부품을 레이어별로 제작하므로 금형이나 도구 접근의 제약 없이 매우 복잡한 내부 및 외부 피처를 만들 수 있습니다. 이를 통해 다음을 수행할 수 있습니다:

- 컨포멀 냉각/윤활 채널: 통로는 복잡한 표면이나 열 영향 구역을 정밀하게 따라갈 수 있어 기존 방식으로는 불가능했던 열 관리 또는 목표 윤활을 크게 개선할 수 있습니다.

- 내부 격자 및 최적화된 구조: 토폴로지 최적화 소프트웨어는 유기적이고 부하 경로에 최적화된 설계를 생성하여 중요하지 않은 영역에서 재료를 제거하고 최소한의 무게로 강성을 위해 내부 격자 구조를 통합할 수 있습니다.

- 혜택: 더 가볍고 효율적인 설계, 향상된 성능(냉각, 윤활), 엔지니어링 구조를 통해 소음/진동 감쇠를 강화할 수 있습니다.

- 복잡한 지오메트리: 적층 가공은 부품을 레이어별로 제작하므로 금형이나 도구 접근의 제약 없이 매우 복잡한 내부 및 외부 피처를 만들 수 있습니다. 이를 통해 다음을 수행할 수 있습니다:

- 파트 통합:

- 조립 감소: 이전에 개별적으로 제조되어 조립된 여러 부품을 하나의 모놀리식 부품으로 재설계하고 인쇄할 수 있는 경우가 많습니다.

- 혜택: 부품 수 감소, 조립 단계 및 비용 제거, 잠재적 누수 경로 또는 고장 지점 감소, 구조적 무결성 향상, 조달 관리자를 위한 공급망 간소화.

- 대폭적인 경량화:

- 토폴로지 최적화: 앞서 언급했듯이 AM을 사용하면 토폴로지 최적화를 통해 생성된 설계를 실제로 구현할 수 있으므로 구조적 성능을 유지하거나 심지어 증가시키면서 상당한 무게 감소(보통 20~50% 이상)를 이끌어낼 수 있습니다.

- 혜택: 연비 개선(자동차, 항공우주), 탑재 용량 증가(항공우주), 핸들링 역학 개선(자동차, 모터스포츠), 전체 시스템 질량 감소.

- 신속한 프로토타이핑 및 반복:

- 툴링이 필요 없는 제작: CAD 데이터에서 직접 부품을 인쇄하므로 금형이나 다이가 필요 없습니다. 설계 수정을 디지털 모델에서 신속하게 구현하고 몇 주 또는 몇 달이 아닌 며칠 내에 다시 인쇄할 수 있습니다.

- 혜택: 개발 주기 단축, R&D 비용 절감, 여러 설계 변형을 신속하게 테스트할 수 있는 능력, 새로운 엔진 설계의 출시 시간 단축.

- 사용자 지정 및 소량 생산:

- 경제적인 소규모 배치: 3D 프린팅은 툴링 비용이 들지 않기 때문에 모터스포츠, 특수 장비 등 맞춤형 엔진 하우징을 제작하거나 기존 툴링에 투자할 가치가 없는 소량 생산에 경제성을 갖췄습니다.

- 혜택: 틈새 시장에 서비스를 제공하고, 맞춤형 솔루션을 제공하며, 값비싼 툴링 재고를 유지하지 않고도 기존 부품을 온디맨드 방식으로 생산할 수 있습니다.

- 재료 효율성:

- 그물 모양에 가까운 모양: 적층 가공은 일반적으로 부품과 그 지지대를 제작하는 데 필요한 재료만 사용하므로 감산 가공에 비해 낭비가 훨씬 적으며, 특히 Ti-6Al-4V 또는 IN718과 같은 고가의 항공 우주 등급 합금에 중요합니다. 용융되지 않은 파우더는 종종 재활용할 수 있습니다.

- 혜택: 원자재 비용 절감, 지속 가능성 개선, 항공우주 경제에 중요한 구매 대 비행 비율 개선.

- 공급망 간소화 및 디지털 인벤토리:

- 온디맨드 제조: 필요한 시점에 가까운 곳에서 부품을 생산할 수 있으므로 복잡한 글로벌 공급망과 대규모 물리적 재고에 대한 의존도를 줄일 수 있습니다. 디자인을 디지털로 저장할 수 있습니다.

- 혜택: 창고 보관 비용 절감, 재고 노후화 위험 최소화, 공급망 복원력 향상, 예비 부품 또는 맞춤 주문 수요에 대한 신속한 대응.

Met3dp의 기능 활용하기:

Met3dp와 같은 파트너를 선택하면 이러한 이점을 더욱 강화할 수 있습니다. 반응성 재료를 처리하고 잔류 응력을 줄이는 것으로 알려진 SEBM과 같은 고급 프린팅 시스템과 고품질의 구형 금속 분말에 중점을 두어 AM의 이론적 이점을 실제 고성능 엔진 하우징으로 구현할 수 있도록 보장합니다. 업계를 선도하는 Met3dp의 가스 원자화 및 PREP 기술은 항공우주, 자동차 및 의료 분야의 까다로운 응용 분야에 필요한 일관성과 순도를 갖춘 분말을 생산하여 최종 부품이 필요한 밀도, 기계적 특성 및 신뢰성을 갖도록 보장합니다. 장비, 재료, 애플리케이션 개발 서비스를 아우르는 종합적인 솔루션을 통해 기업은 엔진 하우징과 같은 부품에 대한 적층 가공의 잠재력을 최대한 활용할 수 있습니다. 기존 방식은 표준화된 대량 생산에는 여전히 적합하지만, 금속 3D 프린팅은 고성능, 복잡한 설계, 경량화 및 제조 민첩성을 요구하는 부품에 강력하고 보완적이며 종종 우수한 접근 방식을 제공합니다.

3D 프린팅 엔진 하우징에 권장되는 재료: AlSi10Mg, Ti-6Al-4V, IN718

올바른 소재를 선택하는 것은 모든 엔지니어링 구성 요소의 성공에 있어 기본이며, 3D 프린팅 엔진 하우징도 예외는 아닙니다. 선택은 작동 온도, 구조적 하중, 목표 중량, 환경 조건(부식), 비용 제약 등 특정 응용 분야의 요구 사항에 따라 크게 달라집니다. 금속 적층 제조는 점점 더 많은 소재 포트폴리오를 제공하고 있지만, 엔진 하우징의 경우 잘 알려진 특성, 가공성 및 주요 산업과의 관련성으로 인해 세 가지 합금이 두드러집니다: 알루미늄 AlSi10Mg, 티타늄 Ti-6Al-4V, 니켈 합금 IN718입니다. 각 소재는 고유한 특성의 균형을 갖추고 있어 다양한 유형의 엔진 하우징 애플리케이션에 적합합니다. 최적의 결과를 얻으려면 이러한 특정 소재 가공에 대한 깊은 전문 지식을 갖춘 Met3dp와 같은 금속 분말 공급업체 및 적층 가공 서비스 제공업체와 협력하는 것이 중요합니다. Met3dp는 고급 분무 기술을 사용하여 이러한 고품질 분말을 제조할 뿐만 아니라 고급 SEBM 시스템에서 프린팅한 경험이 풍부하여 부품이 엄격한 품질 및 성능 표준을 충족하도록 보장합니다.

1. 알루미늄 합금: AlSi10Mg

- 설명: AlSi10Mg는 주조에 널리 사용되는 알루미늄 합금으로, SLM/DMLS와 같은 레이저 분말 베드 융합(LPBF) 공정을 통해 금속 적층 가공에 가장 많이 사용되는 재료 중 하나입니다. 이 합금에는 주조성(AM의 용융 풀 거동과 관련) 및 유동성 향상을 위한 실리콘(Si)과 열처리를 통한 침전 경화 기능을 위한 마그네슘(Mg)이 함유되어 있습니다.

- 엔진 하우징의 주요 속성 및 이점:

- 가벼움: 알루미늄 합금은 강철이나 티타늄에 비해 밀도가 낮기 때문에(약 2.68g/cm³) 연비와 성능을 위해 경량화가 중요한 자동차 및 항공우주 분야에 이상적입니다.

- 우수한 중량 대비 강도 비율: 강철이나 티타늄만큼 강하지는 않지만, AlSi10Mg는 적절한 열처리(예: T6) 후 많은 엔진 케이스 및 변속기 하우징 응용 분야에 충분한 강도와 가벼운 무게의 균형이 잘 잡혀 있습니다.

- 뛰어난 열 전도성: 알루미늄 합금은 열을 효과적으로 발산하기 때문에 열 부하를 관리해야 하는 엔진 부품에 유리합니다.

- 우수한 내식성: 일반적인 운영 환경에서 부식에 대한 적절한 내성을 제공합니다.

- 잘 정립된 처리성: 잘 정의된 프린팅 파라미터와 후처리 프로토콜(응력 완화 및 T6 열처리 등)을 갖춘 가장 성숙한 LPBF용 합금 중 하나입니다.

- 비용 효율적(상대적): 티타늄 또는 니켈 초합금에 비해 AlSi10Mg 분말은 훨씬 저렴하기 때문에 광범위한 자동차 및 산업용 애플리케이션에 적합한 선택이 될 수 있습니다.

- 일반적인 애플리케이션: 자동차 엔진 블록(특히 고성능/ 틈새 차량용), 변속기 케이스, 오일 팬, 기어박스 하우징, 커버, 브래킷, 형태/적합성/기능 테스트를 위한 프로토타이핑 하우징.

- 고려 사항: Ti 또는 IN718에 비해 고온 강도가 낮습니다(일반적으로 부하에 따라 최대 ~150~200°C까지 적합). 최적의 특성을 얻기 위해 세심한 열처리가 필요합니다. 다른 합금에 비해 용접이나 수리가 어려울 수 있습니다.

표: AlSi10Mg 속성 개요(T6 열처리 후의 일반적인 값)

| 속성 | 일반값(LPBF, T6) | 단위 | 엔진 하우징의 중요성 |

|---|---|---|---|

| 밀도 | ~2.68 | g/cm³ | 경량화를 위한 주요 동인 |

| 궁극의 인장 강도 | 430 – 480 | MPa | 장력 하에서 파손에 대한 저항을 나타냅니다. |

| 수율 강도 | 280 – 350 | MPa | 영구 변형이 시작되는 응력 |

| 휴식 시 신장 | 6 – 10 | % | 골절 전 연성 측정 |

| 탄성 계수 | ~70 | 평점 | 강성, 탄성 변형에 대한 내성 |

| 열 전도성 | 120 – 140 | W/(m-K) | 핫스팟에서 열을 전도하는 기능 |

| 최대 서비스 온도 | ~150 – 200 | °C | 상당한 강도를 유지하기 위한 대략적인 한계 |

시트로 내보내기

2. 티타늄 합금: Ti-6Al-4V(5등급)

- 설명: Ti-6Al-4V(흔히 Ti64라고도 함)는 전체 티타늄 사용량의 50% 이상을 차지하는 티타늄 산업의 주력 소재입니다. 알루미늄(Al)과 바나듐(V)이 포함된 알파-베타 합금으로 고강도, 저밀도, 뛰어난 내식성의 탁월한 조합으로 잘 알려져 있습니다. LPBF와 전자빔 용융(EBM)을 사용하여 널리 가공됩니다. 특히 EBM(SEBM - 선택적 전자빔 용융)은 LPBF에 비해 잔류 응력이 낮은 Ti-6Al-4V 부품을 생산하는 경우가 많기 때문에 Met3dp의 전문성이 특히 중요합니다.

- 엔진 하우징의 주요 속성 및 이점:

- 탁월한 무게 대비 강도 비율: Ti-6Al-4V는 많은 강철과 비슷한 강도를 제공하지만 밀도는 약 40%(~4.43g/cm³)로 낮습니다. 이는 질량을 최소화하는 것이 가장 중요한 항공우주 엔진 부품과 고성능 자동차 애플리케이션에 큰 장점입니다.

- 고온 기능: 알루미늄 합금보다 훨씬 높은 고온(최대 ~350-400°C)에서도 우수한 강도를 유지합니다.

- 뛰어난 내식성: 엔진 오일, 대기 조건, 심지어 바닷물에 의한 부식에 대한 내성이 뛰어나 까다로운 항공 우주 및 해양 환경에 적합합니다.

- 생체 적합성: 일반적으로 엔진 하우징과 관련이 없지만, 생체 적합성은 불활성 특성을 강조합니다.

- 피로 강도가 좋습니다: 엔진에서 흔히 발생하는 주기적인 부하 조건에서 우수한 성능을 발휘합니다.

- 일반적인 애플리케이션: 항공우주 기어박스 하우징, 액세서리 드라이브 하우징, 베어링 지지대, 주요 엔진 구조 부품, 고성능 모터스포츠 엔진 부품(성능/무게보다 비용이 더 중요한 경우), 높은 비강도가 필요한 부품.

- 고려 사항: 알루미늄이나 강철에 비해 재료비가 상당히 높음. 후처리 과정에서 기계 가공이 더 까다롭고 비용이 많이 듭니다. 반응성 때문에 인쇄 시 제어된 분위기(아르곤) 또는 진공(EBM)이 필요합니다. 알루미늄보다 열전도율이 낮습니다.

표: Ti-6Al-4V 속성 개요(일반 값, 어닐링)

| 속성 | 일반값(LPBF/EBM, 어닐링) | 단위 | 엔진 하우징의 중요성 |

|---|---|---|---|

| 밀도 | ~4.43 | g/cm³ | 강철보다 훨씬 가볍고 알루미늄보다 무겁습니다. |

| 궁극의 인장 강도 | 900 – 1100 | MPa | 까다로운 구조 하중을 위한 높은 강도 |

| 수율 강도 | 830 – 1000 | MPa | 영구적인 변형에 대한 높은 내성 |

| 휴식 시 신장 | 10 – 18 | % | 우수한 연성 |

| 탄성 계수 | ~110 – 115 | 평점 | 우수한 강성 |

| 열 전도성 | ~6.7 – 7.5 | W/(m-K) | 상대적으로 낮으며, 관리하지 않으면 열이 축적될 수 있습니다. |

| 최대 서비스 온도 | ~350 – 400 | °C | 적당히 높은 온도 구간에 적합 |

시트로 내보내기

3. 니켈 기반 초합금: IN718(인코넬 718)

- 설명: 인코넬 718은 니오븀(Nb), 몰리브덴(Mo), 알루미늄(Al), 티타늄(Ti)으로 침전 경화된 고강도 내식성 니켈-크롬 초합금입니다. 매우 높은 온도에서 뛰어난 강도를 유지하고 크리프 파열을 견디는 것으로 유명합니다. 일반적으로 까다로운 애플리케이션을 위해 LPBF 및 EBM을 통해 가공됩니다.

- 엔진 하우징의 주요 속성 및 이점:

- 뛰어난 고온 강도: 최대 700°C(1300°F)의 온도에서 우수한 기계적 특성(인장, 크리프, 파열 강도)을 유지하고 최대 ~980°C(1800°F)의 사용 가능한 강도를 유지합니다. 이는 연소 구역이나 배기가스 경로 근처의 부품에 매우 중요합니다.

- 우수한 내식성 및 내산화성: 혹독한 화학 환경과 고온 산화에 대한 내성이 강해 가혹한 엔진 작동 조건에서 매우 중요합니다.

- 높은 강도: 상온에서도 매우 높은 인장, 항복 및 피로 강도를 제공합니다.

- 우수한 용접성(다른 초합금 대비): 여전히 전문 지식이 필요하지만, IN718은 일반적으로 용접성이 뛰어난 니켈 초합금 중 하나로 간주되며, 필요한 경우 후처리 또는 조립에 적합할 수 있습니다.

- 일반적인 애플리케이션: 뜨거운 섹션의 항공우주 엔진 부품(예: 터빈 케이스, 배기 부품, 열 차폐, 터보차저 근처의 하우징), 지상 기반 가스터빈 부품, 고온 산업용 애플리케이션. 비용과 밀도 때문에 일반적인 자동차 엔진 블록에는 덜 일반적이지만 극한의 성능이나 특정 고열 부품에는 적합합니다.

- 고려 사항: 세 가지 중 재료비가 가장 높습니다. 밀도(~8.19g/cm³)가 가장 높아 내열성이 필수적인 곳에 전략적으로 사용하지 않는 한 무겁습니다. 최적의 특성을 얻기 위해 인쇄 시 세심한 공정 제어가 필요하며, 종종 복잡한 다단계 열처리(용액 어닐링 및 에이징)가 필요합니다. 높은 강도와 작업 경화 경향으로 인해 가공이 어렵고 비용이 많이 듭니다.

표: IN718 속성 개요(일반 값, 용액 어닐링 및 에이징)

| 속성 | 일반값(LPBF/EBM, 에이징) | 단위 | 엔진 하우징의 중요성 |

|---|---|---|---|

| 밀도 | ~8.19 | g/cm³ | 세 가지 중 가장 무겁고 극한의 온도 요구 사항에 따라 사용해야 합니다. |

| 궁극의 인장 강도 | 1250 – 1450 | MPa | 고온에서도 잘 유지되는 매우 높은 강도 |

| 수율 강도 | 1050 – 1250 | MPa | 매우 높은 내수율로 고응력 부품에 매우 중요함 |

| 휴식 시 신장 | 12 – 20 | % | 고강도 초합금을 위한 적절한 연성 |

| 탄성 계수 | ~200 | 평점 | 매우 단단한 소재 |

| 열 전도성 | ~11.4 | W/(m-K) | 낮은 열전도율 |

| 최대 서비스 온도 | ~700(스트레스가 많은 경우) | °C | 초고온 엔진 환경에서도 뛰어난 성능 제공 |

시트로 내보내기

Met3dp로 적합한 머티리얼 선택하기:

선택 과정에는 성능 요구 사항과 비용 및 무게의 균형을 맞추는 것이 포함됩니다.

- 무게 감소가 중요하지만 온도가 적당한 일반 자동차 또는 산업용 하우징에 적합합니다, AlSi10Mg 가 가장 경제적이고 실용적인 선택인 경우가 많습니다.

- 상당한 무게 절감과 적당한 내열성이 요구되는 항공우주 또는 고성능 애플리케이션에 적합합니다, Ti-6Al-4V 는 더 높은 비용에도 불구하고 선호되는 옵션입니다.

- 배기 시스템 근처나 제트 엔진 또는 터빈의 뜨거운 부분과 같이 극심한 열에 노출되는 부품의 경우, IN718 는 높은 밀도와 비용에도 불구하고 필수 불가결한 요소입니다.

설계 프로세스 초기에 Met3dp와 같은 파트너와 협력하는 것을 적극 권장합니다. 재료 과학에 대한 깊은 지식, 고급 제조 공정(가스 원자화, PREP)에서 파생된 분말 특성, 다양한 분야에 대한 폭넓은 경험을 갖춘 파트너입니다. 인쇄 방법 (Ti-6Al-4V 및 잠재적으로 IN718에 최적화된 SEBM 포함)를 통해 귀중한 지침을 제공할 수 있습니다. 엔지니어와 조달 관리자가 장단점을 평가하고, 포트폴리오에서 최적의 파우더를 선택하고, 선택한 재료가 올바르게 가공되어 모든 성능 사양을 충족하거나 초과하는 엔진 하우징을 제공하는 데 도움을 줄 수 있습니다.

적층 제조를 위한 설계(DfAM): 3D 프린팅을 위한 엔진 하우징 최적화

주조 또는 기계 가공을 위한 설계를 금속 3D 프린터로 직접 전송하는 것만으로는 적층 제조의 잠재력을 최대한 활용할 수 없습니다. 앞서 설명한 경량화, 부품 통합, 성능 향상, 비용 효율성 등의 이점을 제대로 활용하려면 엔지니어는 적층 제조를 위한 설계(DfAM)를 수용해야 합니다. DfAM은 단순한 규칙이 아니라 부품 설계를 처음부터 다시 생각하고, 특히 고유한 기능을 활용하고 레이어별 제작의 내재적 제약을 고려하는 사고방식의 전환입니다. 엔진 하우징과 같은 복잡한 구성 요소의 경우 DfAM 원칙을 적용하는 것이 ROI를 극대화하고 기존 방식에 비해 우수한 결과를 달성하는 데 매우 중요합니다. 응용 엔지니어가 AlSi10Mg, Ti-6Al-4V, IN718과 같은 소재에 대한 DfAM의 미묘한 차이를 이해하는 Met3dp와 같은 숙련된 적층 제조 서비스 제공업체와 협력하면 학습 곡선을 크게 단축하고 생산에 최적화된 성공적인 설계를 도출할 수 있습니다.

엔진 하우징의 주요 DfAM 원칙:

- 토폴로지 최적화:

- 개념: 이는 엔진 하우징에 가장 영향력 있는 DfAM 기법일 것입니다. 엔지니어는 전문 소프트웨어(예: 알타이어 인스파이어, n토폴로지, 오토데스크 제너레이티브 디자인)를 사용하여 하중 사례, 경계 조건, 설계 공간 및 성능 목표(예: 질량 최소화, 강성 최대화)를 정의합니다. 그런 다음 소프트웨어는 반복적으로 하중을 받지 않는 영역에서 재료를 제거하여 주요 응력 경로를 따라 유기적이고 매우 효율적인 구조를 생성합니다.

- 애플리케이션: 엔진 블록, 변속기 케이스, 마운팅 브래킷, 구조 지지대의 무게를 획기적으로 줄이면서 강성과 강도는 유지하거나 오히려 높입니다. 이는 연비 향상, 차량 역학 개선 또는 적재 용량 증가로 직결됩니다.

- 고려 사항: 최적화된 형상은 매우 복잡하고 직관적이지 않을 수 있으며, 종종 뼈 구조와 유사합니다. 이러한 형상은 일반적으로 기존 방식으로는 제조가 불가능하거나 비용이 엄청나게 많이 들지만 적층 가공에 적합합니다. FEA(유한 요소 분석)를 통한 신중한 검증이 필요합니다.

- 격자 구조 및 채우기:

- 개념: 적층 가공을 사용하면 고체 체적 내에 상호 연결된 스트럿 또는 반복되는 단위 셀의 복잡한 네트워크인 내부 격자 구조를 만들 수 있습니다. 이러한 구조는 높은 중량 대비 강성 비율, 에너지 흡수(진동 감쇠) 또는 열 전달 촉진과 같은 특정 특성에 맞게 조정할 수 있습니다. 격자 유형(예: 큐빅, 옥텟-트러스, 자이로이드)에 따라 각기 다른 특성을 제공합니다. 가변 밀도 격자는 재료 분포를 더욱 최적화할 수 있습니다.

- 애플리케이션: 고강도가 주요 동인은 아니지만 강성 또는 진동 감쇠가 필요한 경우 하우징의 견고한 부분을 경량 격자로 교체합니다. 또한 내부 배플링을 만들거나 유체 통로 내의 열 교환 표면을 개선하는 데 사용할 수도 있습니다.

- 고려 사항: 생성 및 시뮬레이션을 위한 전문 소프트웨어가 필요합니다. 미세 격자에서 분말을 제거하는 것은 어려울 수 있습니다(나중에 설명). 구조적 성능은 철저한 검증이 필요합니다.

- 파트 통합:

- 개념: 복잡한 형상을 생성하는 AM의 기능을 활용하여 이전에는 분리되어 있던 여러 구성 요소를 하나의 모놀리식 인쇄 부품으로 결합할 수 있습니다.

- 애플리케이션: 브래킷, 마운팅 보스, 유체 커넥터 또는 인접한 시스템의 요소를 메인 엔진 하우징 구조에 직접 통합할 수 있습니다. 예를 들어 오일 팬, 펌프 하우징, 마운팅 브래킷을 통합할 수 있습니다.

- 혜택: 부품 수 감소, 패스너 및 씰(잠재적 누출 지점) 제거, 조립 간소화, 무게 감소, 구조적 무결성 향상, 조달 팀의 재고 관리 간소화 등의 효과를 얻을 수 있습니다.

- 고려 사항: 시스템에 대한 전체적인 관점이 필요합니다. 단일 인쇄 부품의 복잡성이 증가할 수 있습니다. 검사 또는 잠재적 수리를 위한 접근을 고려해야 합니다.

- 기능 통합(예: 컨포멀 채널):

- 개념: 주조 시 드릴링이나 단순한 코어로 얻을 수 있는 직선에 국한되지 않고 표면의 윤곽이나 기능적 요구 사항을 정확하게 따르는 내부 채널과 통로를 설계합니다.

- 애플리케이션: 실린더 라이너 또는 고열 구역을 밀접하게 따라가는 고효율 컨포멀 냉각 채널을 생성하여 탁월한 열 관리를 실현합니다. 내부 오일 갤러리를 최적화하여 압력 강하를 줄이고 목표한 윤활유를 공급합니다. 센서 하우징 또는 배선 도관을 하우징 벽 내에 직접 통합합니다.

- 혜택: 엔진 성능 향상, 내구성 강화, 열 스트레스 감소, 냉각 효율 향상으로 인한 엔진 다운사이징 가능성.

- 고려 사항: 내부 채널 설계는 서포트 요구 사항과 파우더 제거 접근성을 고려해야 합니다. 최소 채널 직경은 AM 공정 해상도 및 파우더 제거 기능에 의해 제한됩니다.

- 최소한의 지원 구조를 위한 설계:

- 개념: 파우더 베드 융착 공정(LPBF, EBM)에는 돌출된 피처(일반적으로 수평에서 45도 미만)를 위한 서포트 구조가 필요하며, 부품을 빌드 플레이트에 고정하여 열 응력을 관리해야 합니다. 이러한 서포트는 추가 소재를 소비하고 프린트 시간을 추가하며 후처리 과정에서 제거해야 하므로 노동력이 많이 들고 파트 표면이 손상될 수 있습니다. DfAM은 가능한 경우 서포트의 필요성을 최소화하는 것을 목표로 합니다.

- 애플리케이션: 빌드 플레이트에서 파트의 방향을 전략적으로 지정합니다. 급격한 돌출부 대신 완만한 전환과 챔퍼/필렛을 설계합니다. 자체 지지 각도를 활용합니다(보통 45도 이상). 중요한 영역에서 서포트가 불가피한 경우 쉽게 가공할 수 있는 희생 리브 또는 피처를 통합합니다. 내부 채널을 원형이 아닌 다이아몬드 또는 물방울 단면으로 설계하여 자체적으로 지지할 수 있도록 합니다.

- 혜택: 인쇄 시간 및 비용 절감, 후처리 노동력 감소, 서포트 제거 시 표면 손상 위험 최소화, 내부 캐비티에서 파우더 제거 용이.

- 고려 사항: 복잡한 하우징의 경우 완전히 지지대가 없는 디자인을 달성하는 것은 종종 어렵습니다. 특정 공정 제한 사항(예: 최소 피처 크기, 선택한 재료 및 기계에서 달성 가능한 오버행 각도)을 이해해야 합니다.

- 벽 두께 및 피처 크기:

- 개념: 적층 제조 공정은 달성 가능한 최소 벽 두께와 피처 해상도(예: 작은 구멍, 얇은 리브)에 제한이 있습니다. 이러한 한계 이하로 설계하면 프린트 실패 또는 구조적 무결성이 결여된 부품으로 이어질 수 있습니다. 반대로 지나치게 두꺼운 섹션은 열 스트레스, 프린트 시간 및 재료 소비를 증가시킬 수 있습니다.

- 애플리케이션: 권장 최소 벽 두께를 준수합니다(공정 및 재료에 따라 0.4~1.0mm인 경우가 많지만 구조적 무결성을 위해 더 두꺼워야 할 수도 있음). 가능하면 크고 단단한 덩어리를 피하고 셸링 및 인필(격자)을 고려합니다. 작은 구멍이나 미세한 디테일과 같은 피처가 프로세스 해상도 내에 있는지 확인합니다.

- 고려 사항: 가이드라인은 장비, 재료 및 특정 피처 형상에 따라 다릅니다. 장비와 경험에 따른 구체적인 권장 사항은 AM 제공업체(예: Met3dp)에 문의하세요.

- 후처리 고려하기:

- 개념: 다운스트림 공정을 염두에 두고 설계하세요. 표면이 높은 정밀도나 특정 마감 처리가 필요한 경우 가공 또는 연마할 수 있도록 접근성을 확보하세요. 내부 채널에 철저한 청소가 필요한 경우 분말 제거 및 세척을 위한 액세스 포트를 포함하세요.

- 애플리케이션: Add extra stock material (machining allowance) on surfaces that will be CNC machined to final tolerance. Design robust features for clamping during machining. Ensure internal channels have adequate inlet/outlet ports for de-powdering. Avoid overly complex internal geometries that trap powder permanently.

- 혜택: Streamlined post-processing workflow, reduced risk of damage, ensures final part meets all specifications.

By integrating these DfAM principles, engineers can move beyond simply replicating existing designs and start creating truly optimized engine housings that leverage the unique advantages of metal AM. This requires a collaborative approach between the design team and the manufacturing partner to ensure feasibility, efficiency, and quality throughout the entire process, from initial concept to final product.

Achievable Precision: Tolerance, Surface Finish, and Dimensional Accuracy in Metal AM

Engine housings often have critical features requiring tight tolerances, specific surface finishes, and high overall dimensional accuracy to ensure proper assembly, sealing, and function. Procurement managers and engineers evaluating metal additive manufacturing need realistic expectations about the precision achievable directly from the printer (“as-built”) and what typically requires post-processing steps like machining. While metal AM technology has advanced significantly, it’s generally not a direct replacement for high-precision machining in terms of achievable tolerances and surface smoothness straight off the build plate. However, it provides an excellent near-net shape starting point, significantly reducing subsequent machining efforts compared to starting from a raw casting or billet. The achievable precision depends on several factors, including the specific AM process (LPBF vs. EBM), the machine quality and calibration, the material being used (AlSi10Mg, Ti-6Al-4V, IN718 behave differently), part size and geometry, and build orientation.

치수 정확도 및 허용 오차:

- General Expectations: As a rule of thumb, well-calibrated industrial metal AM systems (LPBF/EBM) can often achieve dimensional accuracies in the range of ±0.1 mm to ±0.3 mm or ±0.1% to ±0.2% of the nominal dimension, whichever is greater, for moderately sized parts. Smaller features might hold tighter tolerances locally.

- LPBF (SLM/DMLS): Generally capable of finer feature resolution and potentially slightly better accuracy on smaller details compared to EBM due to smaller beam spot size and thinner layers.

- EBM (like Met3dp’s SEBM): Operates at higher temperatures in a vacuum, which significantly reduces residual stress build-up during the print. This can lead to better overall dimensional stability and less distortion, especially for larger or complex parts made from crack-sensitive or high-stress materials like Ti-6Al-4V or certain nickel alloys. However, the minimum feature size and as-built surface roughness are typically larger than LPBF.

- 정확도에 영향을 미치는 요인:

- 머신 보정: Regular calibration of the scanner system, laser/electron beam focus, and build platform is crucial. High-quality machine providers ensure robust calibration procedures.

- 열 효과: The repeated heating and cooling cycles inherent to AM cause expansion and contraction, leading to potential stress build-up and warping/distortion, especially in large or geometrically complex parts. EBM’s hot process mitigates this significantly. Stress relief heat treatment post-build is critical for LPBF parts.

- 머티리얼 속성: Each material (AlSi10Mg, Ti-6Al-4V, IN718) has different thermal conductivity, expansion coefficients, and melt pool behavior, influencing final accuracy.

- Part Geometry & Size: Large, flat surfaces are more prone to warping. Tall, thin features can be less stable. Complex internal structures can introduce localized stresses.

- 지원 구조: Properly designed supports help anchor the part and manage thermal stress, improving accuracy. Poor support strategy can lead to deformation.

- 빌드 오리엔테이션: How the part is oriented on the build plate affects support needs, thermal gradients, and potentially the accuracy of specific features due to the anisotropic nature of layer-wise building.

- Achieving Tight Tolerances: For critical features like bearing bores, cylinder liner interfaces, mating surfaces, or threaded holes requiring tolerances tighter than the general AM capability (e.g., sub-±0.05 mm), post-process CNC machining is invariably required. DfAM principles should incorporate adding machining stock (e.g., 0.5 – 1.5 mm) to these specific features in the CAD model.

표면 마감(거칠기):

- As-Built Surface: The surface finish of as-built metal AM parts is inherently rougher than machined surfaces. It’s influenced by powder particle size, layer thickness, beam parameters, and surface orientation.

- LPBF: Typically produces surface roughness (Ra) values ranging from 6 µm to 20 µm, depending on the angle of the surface relative to the build direction (upward-facing and vertical surfaces are generally smoother than downward-facing surfaces reliant on supports).

- EBM: Due to larger powder particles and higher energy input, EBM generally results in rougher surfaces, often with Ra values ranging from 20 µm to 40 µm or higher.

- Significance for Engine Housings:

- Flow Paths: Rough internal surfaces in coolant or oil passages can increase pressure drop and potentially affect flow efficiency.

- Sealing Surfaces: As-built surfaces are usually unsuitable for critical sealing (e.g., gasket interfaces); they require machining or specialized coatings.

- 피로 수명: Surface roughness can act as initiation sites for fatigue cracks. For dynamically loaded housings, improving surface finish in critical areas through polishing or machining is often necessary.

- 표면 마감 개선: Various post-processing techniques can significantly improve the as-built surface finish:

- Abrasive Blasting (Bead Blasting, Sand Blasting): Provides a uniform matte finish, removes loose powder, and can slightly improve Ra (e.g., down to 5-10 µm Ra depending on starting point and media).

- 텀블링/진동 마감: Uses abrasive media in a tumbling barrel or vibratory bowl to smooth surfaces and deburr edges, effective for batches of smaller parts or achieving general smoothness.

- CNC 가공: Provides the best control over surface finish for specific features, easily achieving Ra values below 1.6 µm or even lower (mirror polish).

- Polishing (Manual or Automated): Can achieve very smooth, mirror-like finishes (Ra < 0.1 µm) but is often labor-intensive and typically reserved for specific functional requirements or aesthetics.

- Electrochemical Polishing: Can smooth complex geometries but requires specific electrolytes and setup.

Met3dp’s Role in Precision:

Achieving the required precision consistently demands robust process control. Met3dp, with its focus on high-quality, spherical metal powders produced via advanced atomization, coupled with their industry-leading printing equipment known for accuracy and reliability, provides a strong foundation. Their understanding of material-process interactions for alloys like AlSi10Mg, Ti-6Al-4V, and IN718 allows them to optimize build parameters and recommend appropriate post-processing strategies (including leveraging the unique aspects of different 인쇄 방법 like SEBM) to meet the specific tolerance and surface finish requirements outlined by engineering blueprints for demanding engine housing applications. Engaging with them early allows for realistic assessment of what can be achieved as-built versus what will necessitate secondary operations, ensuring efficient planning and costing for procurement.

Essential Post-Processing Steps for 3D Printed Engine Housings

Unlike parts produced by net-shape processes like die casting or injection molding, metal additive manufactured components almost always require several post-processing steps to transform them from the raw, as-built state into a functional, finished engine housing ready for assembly. These steps are crucial for achieving the required mechanical properties, dimensional accuracy, surface characteristics, and overall quality and reliability. Understanding this workflow is vital for engineers designing the parts and for procurement managers budgeting for time and cost. The specific sequence and necessity of each step depend on the AM technology used (LPBF vs. EBM), the material (AlSi10Mg, Ti-6Al-4V, IN718 have different needs), the complexity of the part, and the final application requirements. Partnering with a full-service provider or coordinating with specialized subcontractors is often necessary.

Typical Post-Processing Workflow for Metal AM Engine Housings:

- De-Powdering:

- Objective: Remove as much unfused metal powder as possible from the part, especially from internal channels and complex geometries.

- 방법: Manual brushing, compressed air blowing, vacuuming, automated de-powdering stations involving vibration or rotation. For complex internal channels, careful design (access ports, smooth pathways) and dedicated procedures are essential. Sometimes ultrasonic cleaning in a solvent bath is used.

- Importance: Residual powder can compromise functionality (block passages), add weight, and interfere with subsequent steps like heat treatment or HIP. Incomplete powder removal is a significant quality concern.

- 스트레스 완화 열처리:

- Objective: Reduce the high residual stresses induced during the rapid heating and cooling cycles of the printing process, particularly critical for LPBF parts. These stresses can cause distortion or cracking during printing, after removal from the build plate, or during subsequent machining.

- 방법: Heating the part (often while still attached to the build plate) in a controlled atmosphere furnace (e.g., Argon, vacuum) to a specific temperature below the material’s aging or annealing temperature, holding it for a defined time, and then cooling slowly. Parameters vary significantly by material (e.g., AlSi10Mg ~300°C, Ti-6Al-4V ~650-800°C, IN718 ~980-1065°C for homogenization/stress relief, though specific cycles vary).

- Importance: Essential for dimensional stability, preventing cracking, and enabling safe removal from the build plate and subsequent machining. EBM parts generally have much lower residual stress due to the hot process, but a stress relief cycle may still be beneficial depending on the alloy and geometry.

- Removal from Build Plate:

- Objective: Separate the printed engine housing(s) from the metal build plate they were fused to during printing.

- 방법: Typically done using wire EDM (Electrical Discharge Machining) or a bandsaw. Care must be taken not to damage the parts.

- Importance: A necessary step to liberate the parts for further processing.

- 지원 구조 제거:

- Objective: Remove the temporary support structures required during the build process.

- 방법: Can range from simple manual breaking (for easily accessible, light supports) to cutting with hand tools, CNC machining, or sometimes wire EDM for delicate or hard-to-reach supports.

- Importance: Supports are non-functional and must be removed. This step can be labor-intensive and requires skill to avoid damaging the part surface, especially on complex housings with internal supports. DfAM strategies aim to minimize supports.

- Hot Isostatic Pressing (HIP) – Optional but often Recommended:

- Objective: Eliminate internal porosity (small voids) that can sometimes remain after the AM process, improving mechanical properties like fatigue strength, fracture toughness, and ductility.

- 방법: Subjecting the part to high temperature (below melting point) and high inert gas pressure (typically Argon, ~100-200 MPa) simultaneously in a specialized HIP vessel. The pressure collapses internal voids, diffusion bonding the material across the void interfaces.

- Importance: Crucial for critical, fatigue-sensitive components common in aerospace and high-performance automotive engine applications. Significantly improves material consistency and reliability. Often specified for Ti-6Al-4V and IN718 parts in demanding roles. It can also improve the properties of AlSi10Mg.

- Solution Annealing & Aging Heat Treatment (Properties Development):

- Objective: Develop the final desired microstructure and mechanical properties (strength, hardness, ductility) of the alloy. This is distinct from stress relief.

- 방법: Involves specific multi-stage heat treatment cycles tailored to the alloy.

- AlSi10Mg: Typically a T6 cycle (Solution treatment around 500-540°C, quench, then artificial aging around 150-170°C) to achieve precipitation hardening.

- Ti-6Al-4V: Often annealed (e.g., ~700-850°C, cool) for improved ductility and stability, or potentially solution treated and aged (STA) for higher strength. Specific cycles depend on whether LPBF or EBM was used and the desired property balance.

- IN718: Requires a complex cycle, typically solution treatment (~950-980°C) followed by a two-step aging process (~720°C then ~620°C) to precipitate strengthening phases (gamma prime and gamma double-prime).

- Importance: Absolutely essential to achieve the target mechanical specifications listed in material datasheets. Without proper heat treatment, the as-built or stress-relieved material will not have optimal strength or performance.

- CNC 가공:

- Objective: Achieve tight tolerances, precise geometries, and smooth surface finishes on critical features that cannot be met by the as-built AM process.

- 방법: Using standard CNC milling, turning, drilling, tapping, and grinding operations. Requires careful fixture design to hold the complex AM part securely without distortion.

- Importance: Necessary for mating surfaces, bearing bores, cylinder deck flatness, seal grooves, threaded holes, and any feature requiring high precision for assembly and function.

- Surface Finishing & Cleaning:

- Objective: Achieve the final desired surface texture, clean the part thoroughly, and potentially apply protective or functional coatings.

- 방법: As discussed previously (blasting, tumbling, polishing). Followed by thorough cleaning and inspection to ensure no contaminants, machining chips, or residual powder remain, especially in internal passages. Surface coatings (e.g., anodizing for aluminum, specialized wear-resistant or thermal barrier coatings) may be applied depending on the application.

- Importance: Impacts aesthetics, corrosion resistance, wear resistance, fatigue life, and fluid dynamics within passages. Final cleaning is critical for engine internals.

Integrated Approach:

Managing this multi-step workflow requires expertise and coordination. Companies like Met3dp, while specializing in printers and powders, understand this entire value chain and can often advise on or help manage these post-processing steps through partnerships, ensuring that the final engine housing meets all specifications. Procurement managers should factor the cost and lead time associated with these essential steps into their overall project planning when considering metal AM.

Common Challenges in 3D Printing Engine Housings and Mitigation Strategies

While metal additive manufacturing offers transformative potential for engine housings, it’s not without its challenges. Engineers, operators, and procurement managers should be aware of potential issues that can arise during the printing and post-processing phases. Understanding these challenges allows for proactive mitigation through careful design (DfAM), rigorous process control, appropriate material selection, and leveraging the expertise of experienced AM providers like Met3dp. Successfully navigating these hurdles is key to realizing the quality, performance, and cost benefits of AM technology.

Common Challenges & Mitigation Strategies:

- Residual Stress, Warping, and Cracking:

- 도전: The intense, localized heating and rapid cooling inherent in powder bed fusion processes (especially LPBF) generate significant thermal gradients, leading to internal stresses within the part. These stresses can cause warping (distortion from the intended geometry), detachment from the build plate, or even cracking, particularly in large parts, complex geometries, or materials prone to hot cracking (like some aluminum alloys or nickel superalloys if not processed correctly).

- 완화 전략:

- Process Selection: Electron Beam Melting (EBM/SEBM), which operates at elevated temperatures within a vacuum (e.g., >600°C for Ti-6Al-4V), significantly reduces thermal gradients and residual stress compared to LPBF, making it advantageous for large titanium or stress-sensitive parts. Met3dp’s focus on SEBM technology directly addresses this challenge for relevant materials.

- Optimized Build Parameters: Fine-tuning laser/electron beam power, scan speed, scan strategy (e.g., island scanning, layer rotation), and layer thickness can minimize stress accumulation.

- Build Plate Heating (LPBF): Pre-heating the build plate (up to 200°C or sometimes higher for specific materials) reduces the temperature difference between the solidified material and the surrounding powder bed/plate, lowering stress.

- Smart Support Strategy: Well-designed support structures act as heat sinks and anchors, helping to manage thermal stresses and prevent warping. Software simulation can help optimize support placement.

- DfAM: Designing parts with gradual transitions, avoiding large solid blocks, and incorporating stress-relieving features can help.

- Immediate Post-Build Stress Relief: Performing a stress relief heat treatment cycle 전에 removing the part from the build plate is crucial for LPBF parts to prevent distortion or cracking upon release.

- Support Structure Removal Difficulties:

- 도전: While necessary, support structures add cost (material, time) and require removal. Removing supports from internal channels, intricate geometries, or delicate features without damaging the part surface can be very difficult, time-consuming, and costly. Inaccessible internal supports might be impossible to remove completely.

- 완화 전략:

- DfAM for Self-Support: Prioritize designing parts with self-supporting angles (>45° generally, but material/machine specific), using features like chamfers and fillets, and choosing optimal build orientation. Design internal channels with teardrop or diamond shapes.

- Optimized Support Design: Use support generation software to create supports that are strong enough during the build but easier to remove (e.g., smaller contact points, perforated structures). Specialized support types (e.g., tree supports) can improve accessibility.

- Accessibility Planning: Ensure designs allow physical or tool access for support removal. If internal supports are unavoidable, design requires careful consideration of how they will be removed (e.g., chemical etching – rare for these structural metals, machining access).

- Process Choice: Some processes might require fewer supports for certain geometries (e.g., EBM sometimes requires fewer supports than LPBF due to powder sintering).

- Powder Removal from Internal Channels:

- 도전: Engine housings often contain complex internal passages for coolant or lubricant. Ensuring all unfused metal powder is removed from these channels after printing is critical for functionality but can be extremely challenging, especially for long, narrow, or tortuous paths. Trapped powder can block flow or dislodge during operation, causing catastrophic engine failure.

- 완화 전략:

- DfAM for De-Powdering: Design internal channels with smooth transitions, avoid sharp corners or dead ends where powder can collect. Ensure adequate inlet and outlet ports (potentially larger than functionally required and plugged/machined later) to allow powder evacuation and inspection access. Consider minimum channel diameters based on powder particle size and de-powdering capabilities (often >1-2 mm needed).

- Optimized Orientation: Orient the part on the build plate to facilitate gravity-assisted powder drainage.

- Effective De-Powdering Procedures: Utilize multi-axis rotation/vibration stations, targeted compressed air/inert gas jets, potentially ultrasonic cleaning in appropriate fluids.

- Inspection: Employ non-destructive methods like CT scanning (Computed Tomography) or borescopic inspection to verify complete powder removal in critical passages.

- Porosity and Material Defects:

- 도전: Incomplete fusion between layers or gas entrapment during melting can lead to microscopic voids (porosity) within the printed material. High porosity degrades mechanical properties, particularly fatigue strength and fracture toughness. Other defects like inclusions (from contaminated powder) or lack-of-fusion zones can also occur.

- 완화 전략:

- High-Quality Powder: Using high-purity, spherical powder with consistent particle size distribution and good flowability is paramount. Met3dp’s advanced gas atomization and PREP processes are designed to produce such powders, minimizing gas porosity inherent in the raw material. Careful powder handling and recycling protocols are also crucial to prevent contamination.

- Optimized Process Parameters: Developing and strictly controlling optimized parameters (beam power, speed, focus, layer thickness, atmosphere control) for each specific material and machine combination is key to achieving dense (>99.5%, often >99.9%) parts.

- 열간 등방성 프레싱(HIP): As mentioned in post-processing, HIP is highly effective at closing internal gas porosity and improving density and mechanical properties. It’s often a standard requirement for critical aerospace and medical AM parts.

- Quality Control & NDT: Implementing rigorous quality control, including powder analysis, melt pool monitoring (where available), and non-destructive testing (NDT) like CT scanning or ultrasonic testing on finished parts, helps detect and prevent defects.

- Cost and Lead Time:

- 도전: While offering long-term benefits, the initial cost per part for metal AM can be higher than traditional methods, especially for larger components or higher volumes, due to expensive machines, materials, and extensive post-processing. Lead times can also be longer than expected if the entire workflow isn’t efficiently managed.

- 완화 전략:

- Design Optimization (DfAM): Maximizing lightweighting, part consolidation, and designing for minimal supports/post-processing directly reduces material consumption, print time, and labor costs.

- Nesting & Build Optimization: Printing multiple parts simultaneously on a single build plate (nesting) improves machine utilization and reduces cost per part.

- Targeted Application Selection: Focus AM on applications where its unique benefits (complexity, lightweighting, customization, consolidation) provide the highest value proposition, rather than trying to replace cost-effective traditional methods for simple, high-volume parts.

- Partnering with Experienced Providers: Working with efficient, experienced service providers like Met3dp who have optimized workflows and understand cost drivers can help manage expenses and ensure realistic lead time estimates. Open communication with procurement teams regarding cost breakdowns is vital.

By acknowledging these challenges and implementing robust mitigation strategies grounded in sound DfAM principles, meticulous process control, and strong partnerships, manufacturers can confidently leverage metal additive manufacturing to produce high-quality, high-performance engine housings for the demanding requirements of the aerospace, automotive, and industrial sectors.

Choosing Your Metal 3D Printing Partner: Evaluating Service Providers and Suppliers

Successfully implementing metal additive manufacturing for critical components like engine housings requires more than just access to a printer; it demands a strategic partnership with a capable and reliable service provider or supplier. The right partner acts as an extension of your engineering and procurement teams, offering technical expertise, robust processes, consistent quality, and reliable delivery. For B2B buyers, wholesale distributors, and procurement managers navigating the growing landscape of AM providers, evaluating potential partners based on a defined set of criteria is essential to mitigate risks and ensure project success. Choosing wisely means looking beyond just the quoted price to assess the provider’s overall capabilities, quality systems, and suitability for your specific industry and application needs.

Key Criteria for Evaluating Metal AM Partners:

- Technical Expertise & Application Support:

- Assessment: Does the provider possess deep knowledge of the specific AM process (LPBF, EBM/SEBM), materials (AlSi10Mg, Ti-6Al-4V, IN718), and their associated behaviors? Do they offer Design for Additive Manufacturing (DfAM) support to help optimize your engine housing design for printability, performance, and cost-effectiveness? Can they advise on material selection trade-offs? Do they have engineers experienced in your industry (aerospace, automotive, industrial)?

- Why it Matters: Engine housings are complex components. A partner with strong technical depth can help avoid costly design errors, optimize performance, troubleshoot issues, and ensure the part meets functional requirements. Providers like Met3dp, with decades of collective expertise in metal AM spanning materials science, process engineering, and application development, offer significant value here.

- Machine Park & Technology:

- Assessment: What types and brands of metal AM systems do they operate? Do they have the right technology (e.g., LPBF for fine features, EBM/SEBM for low-stress titanium parts) for your specific housing needs? What is their machine capacity (build volume, number of machines) to handle your project size and potential production volumes? Are their machines well-maintained and calibrated?

- Why it Matters: The specific technology impacts achievable features, tolerances, surface finish, and material properties. Sufficient capacity ensures reasonable lead times and scalability. Providers investing in industry-leading equipment, like Met3dp’s focus on systems delivering high print volume, accuracy, and reliability, demonstrate a commitment to quality production.

- Material Portfolio & Powder Quality Control:

- Assessment: Does the provider offer the specific alloys required for your engine housing (e.g., AlSi10Mg, Ti-6Al-4V, IN718)? Crucially, what are their processes for sourcing, handling, storing, and recycling metal powders? Do they have robust quality control for incoming powder (e.g., chemistry analysis, particle size distribution, morphology, flowability)? Can they provide material certifications and traceability?

- Why it Matters: The quality of the final printed part is fundamentally dependent on the quality of the powder feedstock. Inconsistent or contaminated powder leads to defects and poor mechanical properties. Companies like Met3dp, which manufacture their own high-performance metal powders using advanced techniques like gas atomization and PREP, offer superior control over powder quality and consistency, providing greater assurance for critical applications.

- Quality Management System & Certifications:

- Assessment: Does the provider operate under a certified Quality Management System (QMS)? Essential certifications include ISO 9001 (general quality management). For aerospace applications, AS9100 is typically mandatory. For medical, ISO 13485 might be relevant (though less so for engine housings). Are they open to audits? What are their internal quality control procedures during and after the build?

- Why it Matters: Certifications demonstrate a commitment to standardized processes, traceability, and continuous improvement, providing confidence in the reliability and repeatability of their manufacturing operations. This is non-negotiable for safety-critical components and essential for regulated industries.

- Post-Processing Capabilities:

- Assessment: Does the provider offer necessary post-processing steps in-house (e.g., heat treatment, support removal, basic finishing) or manage them through a qualified network of partners (e.g., HIP, CNC machining, NDT, advanced coating)? How seamless is this integration?

- Why it Matters: Engine housings require multiple post-processing steps. A partner who can manage this entire workflow simplifies the supply chain for the procurement team and ensures accountability throughout the process. Understanding which steps are performed in-house versus outsourced is important for assessing control and potential lead time impacts.

- Track Record & Case Studies:

- Assessment: Can the provider demonstrate successful past projects, particularly with components similar in complexity, material, or industry to your engine housing? Are they willing to share case studies or references (within confidentiality limits)?

- Why it Matters: Proven experience reduces risk. Seeing evidence of successful execution on similar projects provides confidence in their ability to deliver on your requirements.

- Communication, Support & Transparency:

- Assessment: How responsive and communicative is the provider during the quoting and project discussion phase? Are they transparent about their processes, capabilities, and potential challenges? Do they provide clear project updates?

- Why it Matters: A strong working relationship relies on clear, open communication. This is especially important for complex AM projects that may require iterative design adjustments or collaborative problem-solving.

- Cost & Lead Time:

- Assessment: Is their pricing competitive and transparent? Do their quoted lead times seem realistic given the scope of work (printing and post-processing)? How do they compare to other qualified suppliers?

- Why it Matters: While cost is always a factor, it should be evaluated in the context of quality, expertise, and reliability. The cheapest quote may not offer the best value or lowest risk. Ensure quotes clearly detail all included steps.

Table: Partner Evaluation Checklist Summary

| 기준 | 주요 질문 | Why It’s Critical for Engine Housings |

|---|---|---|

| 기술 전문성 | DfAM support? Material/process knowledge? Industry experience? | Optimizes complex design, ensures functionality, avoids costly errors. |

| Machine Park/Technology | Right process (LPBF/EBM)? Build volume? Capacity? Machine quality? | Determines feasibility, quality, lead time, scalability. |

| Material/Powder Quality | Required alloys available? Powder QC? Traceability? Supplier vs. Manufacturer (like Met3dp)? | Foundation of part quality, mechanical properties, defect prevention. |

| Quality System/Certs | ISO 9001? AS9100 (if aerospace)? Internal QC procedures? Auditable? | Ensures process control, repeatability, compliance for critical parts. |

| 포스트 프로세싱 | In-house capabilities? Managed network? Workflow integration? | Streamlines complex workflow, ensures end-to-end quality management. |

| Track Record/Case Studies | Relevant project experience? References? | Reduces risk, provides confidence in execution capabilities. |

| Communication/Support | Responsiveness? Transparency? Collaboration potential? | Facilitates smooth project execution, problem-solving. |

| 비용 및 리드타임 | Competitive & transparent pricing? Realistic lead times? Detailed quotes? | Balances budget with quality, reliability, and time-to-market needs. |

시트로 내보내기

Selecting the right metal AM partner is a critical strategic decision. By thoroughly evaluating potential suppliers against these criteria, focusing on providers like Met3dp that demonstrate end-to-end capabilities from advanced powder production to reliable printing systems and application support, businesses can build the strong partnerships needed to successfully leverage additive manufacturing for high-value components like engine housings.

Understanding Cost Factors and Lead Times for 3D Printed Engine Housings

One of the most common questions from engineers and procurement managers considering metal additive manufacturing for engine housings revolves around cost and lead time. While AM offers significant advantages in design freedom and potential long-term value, it’s crucial to understand the factors that drive its pricing structure and production timelines compared to traditional methods. The cost is not simply based on weight; it’s a complex calculation influenced by material choice, machine utilization, part complexity, labor, and extensive post-processing requirements. Similarly, lead times involve more than just the printing duration.

Primary Cost Drivers for Metal AM Engine Housings:

- 재료비:

- 파우더 가격: Metal powders vary significantly in price per kilogram. AlSi10Mg is relatively inexpensive, Ti-6Al-4V is considerably more expensive, and IN718 is typically the most costly of the three.

- Material Consumption: 여기에는 마지막 부분의 자료가 포함됩니다. 플러스 the material used for support structures. DfAM efforts to minimize supports and optimize design volume directly reduce material consumption.

- 밀도: Denser materials (like IN718) mean more kilograms are needed for the same volume compared to lighter materials (like AlSi10Mg).

- 파우더 재활용: Efficient recycling of unfused powder helps reduce overall material cost, but requires careful quality control to prevent degradation or contamination. Experienced providers have optimized recycling protocols.

- 머신 시간:

- 빌드 준비: Software setup, build plate preparation, and machine loading/unloading contribute to overall time.

- 인쇄 시간: This is often the largest component of machine time. It depends primarily on the part height (more layers = more time), the 볼륨 of material being fused per layer, the chosen layer thickness, and the scan speed/strategy. Complex internal features or extensive support structures increase print time.

- Cooling Time: After printing, the build chamber needs to cool down before parts can be safely removed, especially important for EBM’s high-temperature process.

- Machine Depreciation & Overhead: The high capital cost of industrial metal AM systems is factored into the hourly operating rate charged by service providers.

- 인건비:

- Technician Time: Skilled technicians are required for build setup, machine operation, monitoring, de-powdering, part removal, basic support removal, and general handling.

- Engineering Support: DfAM consultation, process planning, and quality assurance engineering add to the labor component.

- Post-Processing Labor: Manual support removal, surface finishing (blasting, polishing), inspection, and coordination of outsourced steps can be significant labor contributors.

- 후처리 비용:

- 열처리: Furnace time, energy consumption, and controlled atmospheres (vacuum/inert gas) for stress relief, HIP, and final property treatments add cost. HIP is a particularly specialized and costly step.

- 가공: CNC machining time for critical features depends on the amount of material to be removed, the complexity of the features, the material’s machinability (Ti-6Al-4V and IN718 are much harder to machine than AlSi10Mg), and fixture requirements.

- 표면 마감: Costs vary depending on the method (blasting is relatively cheap, extensive polishing is expensive).

- Inspection & QA: Non-destructive testing (CT scanning, ultrasonic, dye penetrant), dimensional inspection (CMM), and material testing add to the overall cost but are essential for quality assurance.

- Part Complexity & Size:

- 복잡성: While AM excels at complexity, highly intricate designs often require more support structures and significantly more challenging de-powdering and support removal, increasing labor and risk. Complex internal channels may require advanced inspection methods.

- Size: Larger parts consume more material and require longer print times and potentially larger, more expensive machines. They are also more challenging regarding thermal management and post-process handling.

- 생산량:

- Setup Amortization: Fixed setup costs (build preparation) are amortized over the number of parts in a single build. Printing multiple parts (nesting) or larger batch sizes generally reduces the cost per part.

- 볼륨 할인: For ongoing production or larger wholesale orders, suppliers may offer volume discounts on materials and processing.

Table: Cost Factor Summary

| Cost Category | Key Influences | Impact on Engine Housing Cost |

|---|---|---|

| 재질 | Powder price (Al < Ti < IN718), Part volume, Support volume, Density, Recycling | Significant driver, especially for Ti & IN718. |

| Machine Time | Part height, Volume/complexity per layer, Machine rate, Cooling time | Major cost component, directly related to build duration. |

| 노동 | Setup, Operation, De-powdering, Support removal, Finishing, QA Engineering | Significant, especially for complex parts needing extensive handling. |

| 포스트 프로세싱 | Heat treatment types (HIP is costly), Machining extent & difficulty, Finishing | Can represent 50% or more of the total cost. |

| Complexity/Size | Intricacy (supports, cleaning), Overall dimensions | Affects material use, print time, labor, and handling costs. |

| 용량 | Number of parts per build, Total order quantity | Setup amortization & potential discounts reduce cost per part. |

시트로 내보내기

Lead Time Considerations:

The total lead time for a 3D printed engine housing is the sum of several stages:

- Quoting & Design Review (1-5 days): Initial file assessment, DfAM review/feedback, quote generation.

- Order Confirmation & Scheduling (1-3 days): Finalizing order details and scheduling the build into the machine queue.

- Build Preparation & Printing (2 days – 2+ weeks): Depending on part size, complexity, number of parts nested, and machine availability. Printing itself can take many days for large/complex housings.

- Cooling & De-Powdering (1-2 days): Necessary cool-down period followed by powder removal.

- Post-Processing (1 – 4+ weeks): This is often the most variable and potentially longest phase. It includes:

- Stress Relief (1-2 days)

- Build Plate Removal / Support Removal (1-3 days, depending on complexity)

- HIP (if required, often involves sending parts out, adding 1-2 weeks including logistics)

- Final Heat Treatment (2-5 days, depending on cycle complexity)

- CNC Machining (2 days – 2+ weeks, depending on complexity and machine shop scheduling)

- Finishing & Inspection (1-5 days)

- Shipping (1-5 days): Depending on location and method.

Total Estimated Lead Time: For a complex metal AM engine housing requiring full post-processing, typical lead times can range from 4 weeks to 10 weeks or more. Prototyping with minimal post-processing might be faster (2-4 weeks), while aerospace-certified parts requiring extensive QA and specialized processing will likely be at the longer end of the scale.

Working with Met3dp:

Experienced providers like Met3dp understand these cost and lead time drivers. They can provide detailed, transparent quotes outlining all steps and work with clients to optimize designs and processes for efficiency. Their integrated approach, combining high-quality powder production, reliable printing systems, and application expertise, aims to streamline the workflow and deliver high-value components within predictable timeframes. Clear communication with your chosen AM partner about specific requirements and deadlines is crucial for effective project management.

Frequently Asked Questions (FAQ) about 3D Printed Engine Housings

As metal additive manufacturing becomes increasingly adopted for functional components, engineers and procurement managers often have specific questions regarding its application to engine housings. Here are answers to some common inquiries:

1. Is 3D printed metal as strong and reliable as metal parts made by casting or forging?

- 답변: Yes, absolutely. When produced using optimized process parameters, high-quality metal powders (like those manufactured by Met3dp), and appropriate post-processing (especially heat treatments like stress relief, HIP, and solution/aging cycles), metal AM parts can achieve mechanical properties (tensile strength, yield strength, fatigue strength, hardness) that are comparable to, and sometimes even superior to, those of wrought or cast materials. For example, Ti-6Al-4V produced via AM can meet or exceed ASTM standards for cast and wrought equivalents. The key is rigorous process control, appropriate heat treatment tailored to the alloy (e.g., T6 for AlSi10Mg, specific cycles for Ti-6Al-4V and IN718), and quality assurance measures like HIP to minimize porosity for critical applications. It’s crucial to work with experienced providers who understand material science and process optimization to ensure the final part meets or exceeds the required specifications for reliability and durability in demanding engine environments.

2. Can large engine components, like a full V8 engine block, be 3D printed?

- 답변: Technically, yes, it’s becoming increasingly feasible. Metal AM machine manufacturers are continuously developing systems with larger build volumes capable of printing sizeable components. For instance, build envelopes exceeding 500mm x 500mm x 500mm are available, and even larger custom systems exist. Met3dp offers printers with industry-leading print volumes suitable for substantial parts. However, several factors need consideration for very large housings:

- 비용: Printing very large volumes consumes significant amounts of expensive powder and requires extensive machine time, making the cost potentially prohibitive compared to traditional casting for standard production, unless the benefits (e.g., extreme lightweighting, integrated complex features for high performance) justify the expense.

- Print Time: Build times for very large, solid, or complex parts can extend into weeks.

- 열 관리: Managing residual stress and potential distortion becomes more challenging in larger parts, making processes like EBM/SEBM (with its heated chamber) potentially more advantageous, or requiring very careful LPBF parameter and support strategy design.

- 후처리: Handling, heat treating, and machining very large AM parts requires specialized equipment.

- Alternative: For some very large structures, an alternative approach might be to print smaller sections optimally designed for AM and then join them using conventional methods like welding, though this adds assembly steps. The feasibility and cost-effectiveness need careful evaluation on a case-by-case basis.

3. How does the cost of a 3D printed engine housing compare to one made by traditional casting?

- 답변: There’s no single answer, as it depends heavily on several factors:

- 볼륨: For very high production volumes (thousands or tens of thousands), traditional casting (especially die casting) typically offers a lower cost per part due to economies of scale, despite high initial tooling costs. For low volumes (prototypes, custom parts, small series production up to a few hundred units), metal AM is often significantly more cost-effective because it eliminates the need for expensive tooling (molds/dies).

- 복잡성: AM excels at complex geometries. If the design incorporates intricate internal channels, topology optimization, or consolidated features that are difficult or impossible to cast, AM can be more cost-effective even at moderate volumes because it avoids complex core packages, multiple machining setups, or assembly steps required for the cast equivalent.

- Material: For expensive materials like Ti-6Al-4V or IN718, AM’s near-net-shape process can lead to better material utilization (less waste) compared to machining from billet, potentially offering cost savings despite higher initial powder costs.

- Lead Time & Agility: AM offers much shorter lead times for initial parts (no tooling delay) and allows for rapid design iteration, which has significant economic value in R&D phases or time-sensitive projects.

- Total Cost of Ownership: When considering lightweighting benefits (fuel savings over lifetime), performance improvements (better cooling), or supply chain simplification (digital inventory, reduced assembly), the 총 소유 비용 for an AM part might be lower than a traditionally manufactured one, even if the initial purchase price is higher.

- Break-Even Point: There’s typically a break-even volume below which AM is cheaper and above which casting becomes cheaper (for designs suitable for both). This point varies greatly depending on complexity and material. A detailed cost analysis comparing AM (including all post-processing) with traditional methods (tooling + part cost + machining + assembly) is needed for specific cases.

4. What quality certifications are most important when selecting a supplier for aerospace-grade 3D printed engine housings?

- 답변: For aerospace applications, quality and traceability are paramount. The key certifications to look for in a metal AM supplier include:

- AS9100: This is the standardized Quality Management System requirement for the aerospace industry. It incorporates ISO 9001 requirements and adds specific criteria related to safety, reliability, airworthiness, and traceability crucial for aerospace components. Compliance is generally mandatory for suppliers manufacturing flight-critical or primary structural parts.

- ISO 9001: While AS9100 is preferred for aerospace, ISO 9001 certification demonstrates a fundamental commitment to quality management principles, process control, and documentation, which is essential baseline credibility.

- NADCAP (National Aerospace and Defense Contractors Accreditation Program): While AS9100 covers the overall QMS, NADCAP provides specific accreditation for special processes. Relevant NADCAP accreditations for an AM workflow might include Heat Treating, Non-Destructive Testing (NDT), Materials Testing Laboratories, and potentially Welding (if joining AM parts). Suppliers need accreditation for the specific processes they perform or manage.

- Specific Customer Approvals: Major aerospace OEMs (Original Equipment Manufacturers) often have their own additional supplier qualification requirements and approved vendor lists.

Ensuring your chosen partner holds the necessary certifications provides confidence that they adhere to the stringent quality control, process validation, and traceability standards demanded by the aerospace industry for components like engine housings.

Conclusion: The Future of Engine Housing Production is Additive

The journey through the intricacies of metal additive manufacturing for engine housings reveals a technology that has firmly moved beyond rapid prototyping into the realm of advanced manufacturing for demanding, end-use applications. For engineers and procurement managers in the automotive, aerospace, and industrial sectors, metal AM using materials like AlSi10Mg, Ti-6Al-4V, and IN718 offers a compelling suite of advantages that traditional methods simply cannot match. The ability to achieve unprecedented design freedom – enabling topology optimization for radical lightweighting, intricate conformal cooling channels for superior thermal management, and the consolidation of multiple parts into a single, robust component – represents a paradigm shift in how engine performance, efficiency, and reliability can be approached.

While challenges related to residual stress, support structures, powder removal, and the necessity of comprehensive post-processing exist, they are being effectively addressed through advancements in DfAM principles, sophisticated process control (as seen in technologies like Met3dp’s SEBM systems), high-quality material production, and integrated workflow management. The key lies in understanding both the immense potential and the practical considerations of the technology. Success requires a holistic approach: rethinking design possibilities, carefully selecting the right material for the application, meticulously planning and executing post-processing steps, and, perhaps most importantly, choosing the right manufacturing partner.

A partner like Met3dp, with its deep roots in both the science of high-performance metal powder production and the engineering of industry-leading additive manufacturing equipment, embodies the integrated expertise required. Their commitment to quality, from the atomization of spherical powders to the reliable operation of their printers, provides the foundation needed to produce engine housings that meet the stringent demands of modern industry. By leveraging such partnerships, companies can de-risk the adoption of AM, accelerate development cycles, and unlock performance benefits previously unattainable.

The decision to use metal AM for engine housings is strategic. It may involve higher upfront costs per part compared to high-volume casting in some scenarios, but the value proposition often extends far beyond the initial price tag. Reduced assembly costs, lower lifetime fuel consumption due to lightweighting, extended component life through better thermal management, and unparalleled supply chain agility through on-demand production and digital inventories contribute to a compelling total cost of ownership.

As industries continue to push the boundaries of performance and efficiency, metal additive manufacturing will undoubtedly play an increasingly vital role in the production of next-generation engine housings and other critical components. The future of engine production is not just about making parts; it’s about intelligently manufacturing integrated systems – lighter, stronger, more efficient, and tailored precisely to their function. Metal AM is a cornerstone technology enabling that future.

Ready to explore how metal additive manufacturing can revolutionize your engine housing designs? 방문하다 Met3dp to learn more about our advanced SEBM printers, high-performance metal powders, and comprehensive application development services. Contact our team today to discuss your project requirements and discover how our expertise can power your organization’s additive manufacturing goals.

공유

중국 칭다오에 본사를 둔 선도적인 적층 제조 솔루션 제공업체인 MET3DP Technology Co. 당사는 산업용 3D 프린팅 장비와 고성능 금속 분말을 전문으로 합니다.

관련 기사

Met3DP 소개

최근 업데이트

제품

3D 프린팅 및 적층 제조용 금속 분말

문의 정보

- 칭다오시, 산둥성, 중국

- [email protected]

- [email protected]

- +86 19116340731