2025년 최고의 3D 프린팅용 IN738LC 파우더

In738LC 파우더 가격표:

| 금속분말 | 크기 | 수량 | 가격/kg | 크기 | 수량 | 가격/kg |

| 인코넬 738LC | 15-45μm | 1KG | $137.9 | 20-60μm | 1KG | $134 |

| 10KG | $109.8 | 10KG | $109 | |||

| 100KG | $99.7 | 100KG | $98 |

낮은 MOQ

다양한 요구 사항을 충족하기 위해 낮은 최소 주문 수량을 제공하세요.

OEM 및 ODM

고객의 고유한 요구 사항을 충족하는 맞춤형 제품 및 디자인 서비스를 제공합니다.

적절한 재고

빠른 주문 처리를 보장하고 안정적이고 효율적인 서비스를 제공하세요.

고객 만족

고객 만족을 핵심으로 고품질의 제품을 제공하세요.

이 제품 공유하기

목차

IN738LC는 니켈 기반 초합금 파우더는 적층 제조, 특히 고온 강도와 내식성이 요구되는 응용 분야에 널리 사용됩니다. 이 첨단 소재는 뛰어난 특성과 다음과 같은 3D 프린팅 공정을 통해 복잡한 형상을 제작할 수 있는 능력으로 인해 항공우주, 에너지, 자동차 등의 산업에서 큰 주목을 받고 있습니다. 선택적 레이저 용융(SLM) 및 전자빔 용융(EBM). 이 기사에서는 IN738LC 파우더의 구성, 특성, 이점, 응용 분야, 인쇄 공정 및 주요 공급업체를 살펴보면서 복잡한 내용을 자세히 살펴봅니다.

| 합금 | 공칭 구성(wt%) |

|---|---|

| IN738LC | Ni - 16Cr - 8.5Co - 3.4Al - 3.4Ti - 1.7Mo - 2.6W - 1.7Ta - 0.9Nb - 0.05C - 0.03Zr - 0.001B |

IN738LC 파우더의 특성

| 속성 | 가치 |

|---|---|

| 밀도 | 8.19g/cm³ |

| 녹는 범위 | 1260-1335°C |

| 항복 강도(650°C 기준) | >758 MPa |

| 인장 강도(650°C 기준) | >1035 MPa |

| 연신율(650°C 기준) | >12% |

| 입자 크기 | 세분화된 |

| 감마 프라임 위상 | 높은 볼륨 비율 |

IN738LC 분말은 독특한 조성과 미세 구조로 인해 탁월한 고온 강도, 크리프 저항성 및 내산화성을 나타냅니다. 알루미늄, 티타늄, 텅스텐 및 탄탈륨과 같은 내화 원소의 존재는 고온에서 우수한 기계적 특성의 원인이 되는 감마 프라임(γ') 침전물을 대량으로 형성하는 데 기여합니다.

3D 프린팅에 IN738LC 파우더 사용의 이점

IN738LC 파우더를 사용한 적층 제조는 기존 제조 방식에 비해 다양한 이점을 제공하므로 다양한 산업 분야에서 매력적인 선택이 될 수 있습니다. 몇 가지 주요 이점을 살펴보겠습니다:

- 설계 유연성: 3D 프린팅을 사용하면 기존 방식으로는 제조하기 어렵거나 불가능한 복잡한 형상과 복잡한 내부 구조를 제작할 수 있습니다. 이러한 설계의 자유로움 덕분에 기능과 성능이 향상된 최적화된 부품을 제작할 수 있습니다.

- 무게 감소: 엔지니어는 적층 제조의 설계 유연성을 활용하여 최적화된 토폴로지로 가볍고 견고한 부품을 생산할 수 있으므로 특히 항공 우주 및 자동차 애플리케이션에서 무게를 크게 줄일 수 있습니다.

- 신속한 프로토타이핑: IN738LC 파우더로 프로토타입과 기능성 부품을 신속하게 생산할 수 있어 제품 개발 주기가 빨라지고 반복 횟수가 단축되어 시장 출시 기간이 단축됩니다.

- 재료 효율성: SLM 및 EBM과 같은 적층 제조 공정은 감산 제조 방식에 비해 재료 사용률이 높아 낭비가 적고 자원 효율성이 향상됩니다.

- 사용자 지정: 3D 프린팅을 사용하면 특정 요구 사항에 맞는 맞춤형 부품을 생산할 수 있으므로 소량 또는 고유한 요구 사항이 있는 애플리케이션에 이상적입니다.

- 수리 및 재제조: IN738LC 파우더는 마모되거나 손상된 부품을 수리하거나 재제조하는 데 사용할 수 있어 수명을 연장하고 교체 비용을 절감할 수 있습니다.

IN738LC 파우더로 3D 프린팅의 이점을 활용하면 제조 공정을 최적화하고 리드 타임을 단축하며 향상된 성능과 기능을 갖춘 혁신적인 제품을 만들 수 있습니다.

3D 프린팅에서 IN738LC 파우더의 응용 분야

| 애플리케이션 | 산업 | 예제 |

|---|---|---|

| 터빈 부품 | 항공우주, 에너지 | 블레이드, 베인, 노즐 |

| 자동차 부품 | 자동차 | 터보차저, 배기 매니폴드 |

| 툴링 및 금형 | 제조 | 사출 금형, 다이캐스팅 금형 |

| 열교환기 | 에너지, 화학 | 고온 회복기 |

| 의료용 임플란트 | 헬스케어 | 정형외과 임플란트, 치과 수복물 |

IN738LC의 뛰어난 고온 특성과 내식성으로 인해 다양한 산업 분야의 광범위한 응용 분야에 적합합니다. 항공우주 및 에너지 분야에서 이 초합금은 극한의 온도와 높은 응력에 노출되는 블레이드, 베인, 노즐과 같은 터빈 부품을 생산하는 데 널리 사용됩니다. 자동차 산업에서도 터보차저와 배기 매니폴드 제조에 IN738LC 분말을 사용합니다.

또한 IN738LC 파우더는 높은 강도와 내마모성이 매우 중요한 금형 및 공구 제작 분야에도 사용됩니다. 에너지 및 화학 산업의 열교환기 및 재생기에서도 고온과 부식성 환경을 견딜 수 있는 이 소재를 사용합니다. 또한 IN738LC는 생체 적합성이 뛰어나 의료용 임플란트 및 치과용 수복물에도 유망한 후보입니다.

IN738LC 파우더용 3D 프린팅 프로세스

IN738LC 파우더와 호환되는 적층 제조 공정에는 선택적 레이저 용융(SLM) 및 전자빔 용융(EBM)이 있습니다. 이러한 파우더 베드 용융 기술은 최종 부품의 미세 구조와 특성을 탁월하게 제어할 수 있습니다.

- 선택적 레이저 용융(SLM): SLM 공정에서는 고출력 레이저가 3D 모델 데이터에 따라 IN738LC 분말을 층별로 선택적으로 용융 및 용착합니다. 빌드 챔버는 일반적으로 아르곤이나 질소와 같은 불활성 가스로 채워져 산화를 방지하고 원하는 재료 특성을 유지합니다.

- 전자빔 용융(EBM): EBM은 집속 전자 빔을 사용하여 진공 환경에서 IN738LC 분말을 선택적으로 용융합니다. 이 공정을 통해 제작 속도가 빨라지고 기계적 특성이 우수하고 잔류 응력이 감소된 부품을 생산할 수 있습니다.

SLM과 EBM 공정 모두 레이저 또는 전자 빔 출력, 스캔 속도, 해치 간격, 층 두께와 같은 공정 파라미터를 신중하게 제어하여 최종 부품의 최적의 치밀화, 미세 구조 및 기계적 특성을 보장해야 합니다.

원하는 특성을 얻기 위해 응력 완화 열처리, 열간 등방성 프레스(HIP), 표면 마감과 같은 후처리 단계가 적용 요건에 따라 필요할 수 있습니다.

| 분말 사양 |

|---|

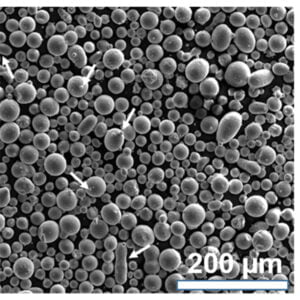

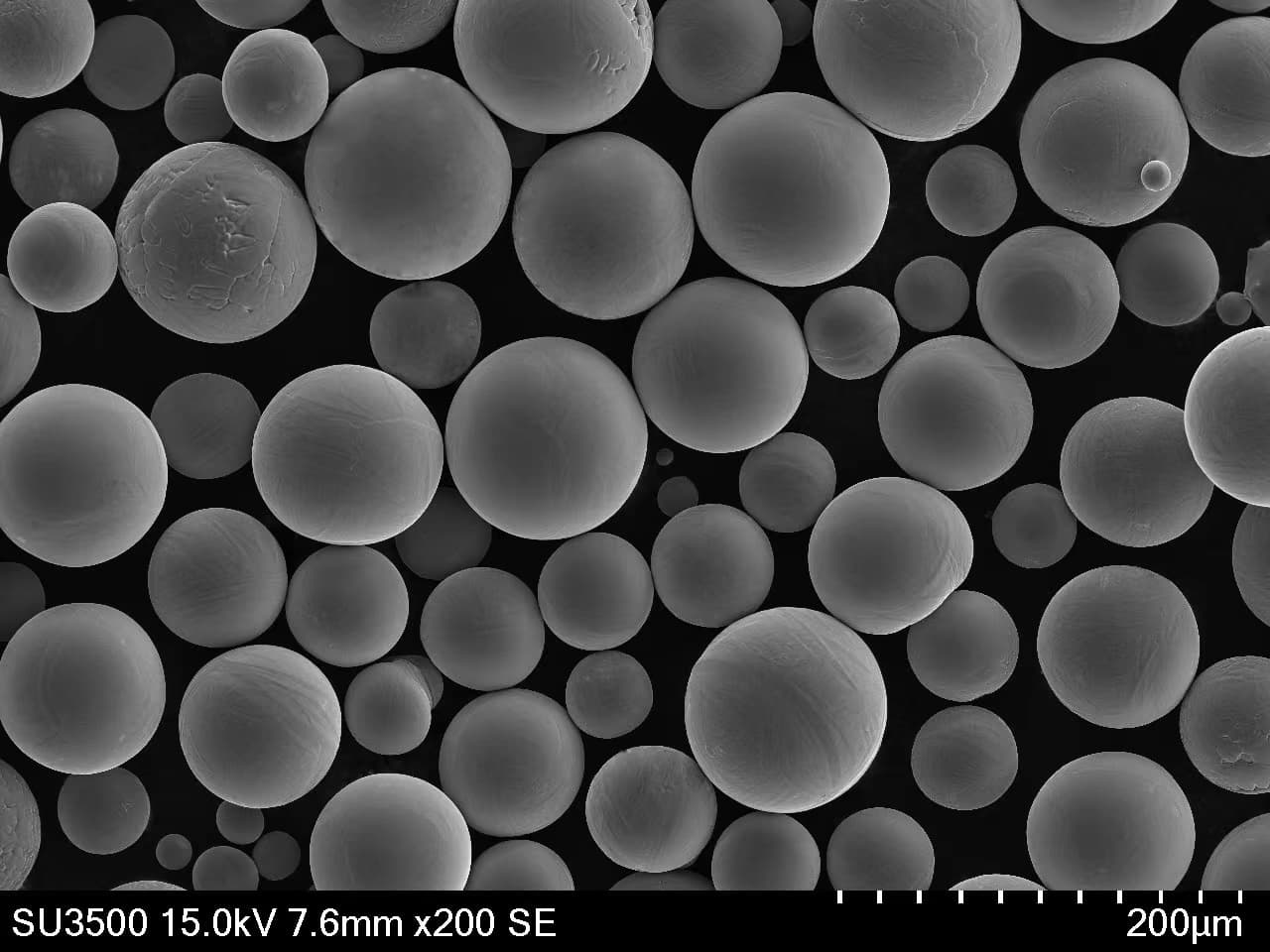

| 입자 크기 분포: 15-53 μm |

| 유동성: 우수 |

| 구형성: 높음 |

| 겉보기 밀도: 4.2-4.6 g/cm³ |

| 표준 AMS 5832, AMS 5385 |

| 일반적인 성적 |

|---|

| IN738LC - 표준 등급 |

| IN738LC-LG - 로우 게이지 등급 |

| IN738LC-HG - 하이 게이지 등급 |

IN738LC 분말 공급업체 및 가격

| 공급업체 | 위치 | 가격 범위(USD/kg) |

|---|---|---|

| Met3DP | 미국 | $100 – $150 |

| 샌드빅 적층 제조 | 스웨덴 | $310 – $350 |

| 목수 첨가제 | 미국 | $290 – $330 |

| 프렉스에어 표면 기술 | 미국 | $300 – $340 |

| 회가나스 AB | 스웨덴 | $290 – $330 |

적층 제조 응용 분야에 적합한 고품질 IN738LC 분말을 얻으려면 올바른 공급업체를 선택하는 것이 중요합니다. 레이저 및 전자빔 파우더 베드 융합에 최적화된 금속 분말을 생산하는 선도적인 제조업체인 Met3DP는 IN738LC를 비롯한 다양한 혁신적인 합금을 제공합니다. 이 회사의 분말은 일관된 성능과 신뢰성을 보장하기 위해 엄격한 품질 관리 조치를 거칩니다.

IN738LC 분말의 다른 주목할 만한 공급업체로는 샌드빅 애디티브 제조, 카펜터 애디티브, 프렉스에어 표면 기술, 회가나스 AB 등이 있습니다. 이 회사들은 적층 제조용 고품질 소재 생산으로 명성을 쌓아왔으며, 수량 및 특정 요구 사항에 따라 경쟁력 있는 가격을 제공합니다.

가격은 주문 수량, 리드 타임, 필요한 특별 요구 사항이나 인증과 같은 요인에 따라 달라질 수 있다는 점에 유의하세요. 정확한 가격 정보를 얻으려면 공급업체와 직접 상담하고 특정 요구 사항에 따라 견적을 요청하는 것이 좋습니다.

3D 프린팅에 IN738LC 파우더 사용의 장단점

| 장점 | 단점 |

|---|---|

| 뛰어난 고온 강도 및 크리프 저항성 | 다른 합금에 비해 높은 재료 비용 |

| 우수한 산화 및 내식성 | 인쇄 중 크랙 및 왜곡 가능성 |

| 복잡한 지오메트리 생성 기능 | 최적의 속성을 위해 필요한 엄격한 공정 제어 |

| 가볍고 높은 중량 대비 강도 비율 | 자격을 갖춘 공급업체의 제한된 가용성 |

3D 프린팅용 IN738LC 파우더의 장점

기존 제조 방식과 비교할 때 IN738LC 파우더를 사용한 적층 제조는 몇 가지 뚜렷한 이점을 제공합니다:

- 디자인 최적화: 복잡한 형상과 내부 피처를 제작할 수 있어 최적화된 토폴로지로 부품을 설계할 수 있어 무게를 줄이고 성능을 개선할 수 있습니다. 예를 들어 항공우주 산업에서는 가볍고 튼튼한 터빈 블레이드를 제작할 수 있어 연료 효율을 높이고 배기가스를 줄일 수 있습니다.

- 신속한 프로토타이핑 및 반복 작업: 적층 제조 프로세스는 신속한 프로토타이핑과 반복적인 설계 주기를 가능하게 하여 제품 개발 일정을 크게 단축할 수 있습니다. 이러한 장점은 항공우주 및 자동차처럼 엄격한 테스트 및 인증 요구 사항이 있는 산업에서 특히 유용합니다.

- 사용자 지정 및 개인화: IN738LC 파우더를 사용한 3D 프린팅을 사용하면 의료용 임플란트, 툴링 및 특수 산업 응용 분야와 같은 분야의 고유한 요구 사항을 충족하는 맞춤형 또는 환자별 부품을 생산할 수 있습니다.

- 재료 효율성 및 폐기물 감소: 적층 제조 공정은 감산 방식에 비해 재료 사용률이 높아 낭비가 적고 자원 효율성이 향상됩니다. 이는 재료 비용을 절감할 뿐만 아니라 보다 지속 가능한 제조 방식에 기여합니다.

- 수리 및 재제조: IN738LC 파우더는 마모되거나 손상된 부품을 수리하거나 재제조하여 수명을 연장하고 교체 비용을 절감하는 데 사용할 수 있습니다. 이 기능은 항공우주 및 에너지와 같이 고가의 자산을 보유한 산업에서 특히 유용합니다.

IN738LC 파우더를 사용한 적층 제조는 많은 장점을 제공하지만, 잠재적인 한계와 과제를 고려하는 것이 중요합니다. 공정 제어, 후처리 요구 사항 및 자격을 갖춘 공급업체의 가용성은 특정 애플리케이션에 이 소재를 사용할 때의 전반적인 타당성과 비용 효율성에 영향을 미칠 수 있습니다.

3D 프린팅용 IN738LC 파우더의 한계점

많은 이점에도 불구하고 3D 프린팅에 IN738LC 파우더를 사용하는 데에는 몇 가지 한계와 과제가 있습니다:

- 더 높은 재료비: IN738LC와 같은 니켈 기반 초합금은 일반적으로 적층 제조에 사용되는 다른 합금에 비해 더 비싸기 때문에 전체 생산 비용이 증가할 수 있습니다.

- 엄격한 프로세스 제어: IN738LC 파우더로 최적의 기계적 특성과 부품 품질을 달성하려면 레이저 또는 전자 빔 출력, 스캔 속도, 해치 간격 및 층 두께와 같은 다양한 공정 파라미터를 정밀하게 제어해야 합니다. 최적의 파라미터에서 벗어나면 결함이 발생하거나 성능이 최적화되지 않을 수 있습니다.

- 크랙 및 왜곡 가능성: 적층 제조 공정의 높은 열 구배와 잔류 응력으로 인해 IN738LC 부품은 균열과 뒤틀림이 발생할 수 있습니다. 이러한 문제를 완화하려면 신중한 설계, 공정 최적화, 응력 완화 열처리 및 열간 등방성 프레스(HIP)와 같은 후처리 기술이 필요할 수 있습니다.

- 적격 공급업체의 제한된 가용성: 여러 공급업체에서 IN738LC 파우더를 제공하지만, 자격을 갖추고 경험이 풍부한 공급업체의 수는 더 널리 사용되는 재료에 비해 제한적일 수 있습니다. 이는 파우더의 가용성, 리드 타임 및 가격에 영향을 미칠 수 있습니다.

- 후처리 요구 사항: 애플리케이션 및 성능 요구 사항에 따라 원하는 기계적 특성과 표면 품질을 달성하기 위해 열간 등방성 프레스(HIP), 열처리 및 표면 마감과 같은 후처리 단계가 필요할 수 있습니다. 이러한 추가 단계는 전체 비용과 리드 타임을 증가시킬 수 있습니다.

3D 프린팅에 IN738LC 파우더를 사용할 때의 장점과 한계를 비교하면서 애플리케이션의 특정 요구 사항을 신중하게 평가하는 것이 중요합니다. 성공적인 구현을 위해서는 숙련된 공급업체와의 협업, 공정 최적화, 적층 제조 시 재료의 거동에 대한 철저한 이해가 필수적입니다.

최신 가격 확인하기

Met3DP 소개

제품 카테고리

핫 세일

3D 프린팅 및 적층 제조용 금속 분말

문의 정보

- 칭다오시, 산둥성, 중국

- [email protected]

- [email protected]

- +86 19116340731