3D Printing Metal Powder in 2025

Índice

Impresión 3D metal powder is revolutionizing manufacturing across industries like aerospace, medical, and automotive. This advanced additive manufacturing technology allows complex metal parts to be created directly from 3D CAD data by selectively melting layers of fine metallic powder.

Esta guía completa examinará todos los aspectos de la impresión 3D de polvo metálico para ayudarle a comprender la tecnología y las aplicaciones.

Overview of 3D Printing Metal powder

La impresión 3D de metal, también conocida como sinterización láser directa de metales (DMLS) o fusión selectiva por láser (SLM), es un proceso de fabricación aditiva que utiliza un láser de alta potencia para fusionar polvo metálico fino en objetos 3D sólidos.

Una impresora 3D construye piezas metálicas capa por capa a partir de materiales metálicos en polvo como aluminio, titanio, aleaciones de níquel y acero inoxidable. La tecnología ofrece una libertad de diseño incomparable y propiedades de materiales impresionantes que la fabricación tradicional no puede igualar.

Key Details About 3D Printing Metal Powder:

| Parámetro | Detalles |

|---|---|

| Tecnología | Proceso de fusión de lecho de polvo mediante láser para fundir selectivamente polvo metálico |

| Materiales | Aluminio, titanio, níquel, acero inoxidable, cromo cobalto, metales preciosos |

| Hardware | Impresora 3D con láser de alta potencia, lecho de polvo, sistema de rastrillo |

| Proceso | Extienda una fina capa de polvo, derrita selectivamente con láser, agregue capas para construir piezas |

| Propiedades | Material de alta resistencia, distribuido uniformemente, geometría interna compleja |

| Aplicaciones | Aeroespacial, implantes médicos, automoción, herramientas, joyería. |

| Beneficios | Libertad de diseño, reducción de peso, consolidación de piezas, creación rápida de prototipos |

| Limitaciones | Alto costo de equipo, tamaño limitado, requiere posprocesamiento |

Este método de fabricación aditiva ofrece numerosos beneficios sobre las técnicas sustractivas tradicionales, como el mecanizado CNC, como una mayor libertad de diseño, consolidación de piezas, creación rápida de prototipos y una reducción de peso significativa. La capacidad de imprimir en 3D componentes metálicos complejos está permitiendo innovaciones clave en todas las industrias.

Types of 3D Printing Metal Powder

3D printing metal powders are essential materials in additive manufacturing, offering unique properties for various industries like aerospace, automotive, medical, and energy. Below is an overview of the major categories of 3D printing metal powders and their common types, presented in a table format for clarity.

Productos relacionados

1. Titanium Alloys

Titanium powders are lightweight, strong, and corrosion-resistant, making them ideal for aerospace and medical applications.

| Tipo | Descripción | Aplicaciones |

|---|---|---|

| Ti6Al4V (Grado 5) | High strength-to-weight ratio, widely used titanium alloy. | Aeroespacial, automoción, implantes médicos |

| Ti6Al4V ELI | Purified version of Grade 5, extra-low interstitials for biocompatibility. | Implantes médicos, prótesis |

| Titanio puro | Grades 1-4, excellent corrosion resistance and biocompatibility. | Chemical processing, medical implants |

2. Stainless Steels

Stainless steel powders are durable, corrosion-resistant, and widely used for structural and functional parts.

| Tipo | Descripción | Aplicaciones |

|---|---|---|

| Acero inoxidable 316L | Excellent corrosion resistance and mechanical properties. | Medical tools, food processing, marine |

| Acero inoxidable 17-4PH | Precipitation-hardened steel with high strength and wear resistance. | Aerospace, automotive, industrial tools |

| Acero inoxidable 304 | Cost-effective, moderate corrosion resistance. | Consumer goods, structural components |

3. Aluminum Alloys

Aluminum powders are lightweight and have excellent thermal conductivity, ideal for aerospace and automotive uses.

| Tipo | Descripción | Aplicaciones |

|---|---|---|

| AlSi10Mg | Good mechanical properties and heat resistance. | Aerospace, automotive, industrial parts |

| AlSi12 | High thermal conductivity, good wear resistance. | Heat exchangers, lightweight parts |

| Aluminio 7075 | High strength and low weight, suitable for heavy-duty applications. | Aerospace, structural components |

4. Nickel-Based Alloys

Nickel alloys excel in extreme environments, offering high-temperature and corrosion resistance.

| Tipo | Descripción | Aplicaciones |

|---|---|---|

| Inconel 718 | High strength and oxidation resistance, suitable for extreme conditions. | Turbine blades, jet engines, energy sector |

| Inconel 625 | Exceptional resistance to harsh environments, including marine. | Marina, procesamiento químico |

| Hastelloy X | Outstanding heat and chemical resistance. | Aerospace, high-temperature environments |

5. Cobalt-Chromium Alloys

Cobalt-chromium powders are highly wear-resistant and biocompatible, perfect for medical and dental applications.

| Tipo | Descripción | Aplicaciones |

|---|---|---|

| CoCrMo | Combines strength, wear resistance, and biocompatibility. | Implantes dentales, dispositivos ortopédicos |

| CoCrW | High hardness and heat resistance, suitable for demanding applications. | Turbine blades, high-wear parts |

6. Tool Steels

Tool steels are known for their hardness and wear resistance, commonly used in manufacturing tools and molds.

| Tipo | Descripción | Aplicaciones |

|---|---|---|

| Acero para herramientas H13 | Heat-resistant steel, ideal for tooling and molds. | Moldeo por inyección, fundición a presión |

| Acero martensítico envejecido | Excellent strength and toughness, suitable for high-stress parts. | Aeroespacial, utillaje |

7. Precious Metals

Precious metals are used in luxury goods, jewelry, and electronics for their aesthetic and conductive properties.

| Tipo | Descripción | Aplicaciones |

|---|---|---|

| Oro (Au) | High value and corrosion resistance, used in decorative applications. | Jewelry, electronics |

| Plata (Ag) | Excepcional conductividad térmica y eléctrica. | Electronics, conductive components |

| Platino (Pt) | High durability and resistance, used in high-end applications. | Jewelry, catalytic converters |

8. Copper Alloys

Copper-based powders offer outstanding thermal and electrical conductivity for specialized applications.

| Tipo | Descripción | Aplicaciones |

|---|---|---|

| Cobre puro | Excellent conductivity, suitable for electrical applications. | Electrónica, intercambiadores de calor |

| Aleaciones de cobre | Enhanced mechanical properties with good conductivity (e.g., CuCrZr). | Electrical components, tooling |

3D Printing metal powder Processes

Existen varias tecnologías de fusión de lecho de polvo similares que se utilizan para la impresión 3D de metal:

Procesos de fusión de lechos de polvo metálico

| Proceso | Detalles |

|---|---|

| Sinterización directa de metales por láser (DMLS) | Utiliza láser para fusionar selectivamente polvo metálico en una atmósfera de gas inerte. |

| Fusión selectiva por láser (SLM) | Muy similar al DMLS, funde el polvo completamente en partes sólidas. |

| Fusión por haz de electrones (EBM) | Utiliza un haz de electrones en lugar de un láser para lograr tasas de construcción más altas. |

| Sinterización selectiva por láser (SLS) | Sinteriza el polvo hasta formar una pieza sólida sin derretirse por completo |

| Fusión láser directa de metales (DMLM) | Otro término para el proceso DMLS |

| LáserCUSING | Proceso desarrollado por Concept Laser |

| LASFORMA | Proceso por DMG MORI |

Las tecnologías más comunes utilizadas son DMLS y SLM. Ambos utilizan un láser de fibra de iterbio de alta potencia para derretir y fusionar completamente el polvo metálico con el fin de hacer crecer objetos 3D a partir de datos CAD.

La principal diferencia entre SLM y DMLS es que SLM tiene como objetivo lograr piezas densas y de fusión total, mientras que DMLS puede producir piezas con cierta porosidad entre las partículas de polvo. Sin embargo, los términos se utilizan a menudo indistintamente.

La fusión por haz de electrones (EBM) utiliza una fuente de calor por haz de electrones en lugar de un láser, lo que permite velocidades de construcción más rápidas. Pero la EBM sólo se puede utilizar con materiales conductores como el titanio y las aleaciones de níquel.

La sinterización selectiva por láser (SLS) utiliza temperaturas más bajas para fusionar el polvo en partes sólidas sin alcanzar el punto de fusión total. Esto produce piezas metálicas más porosas.

Materiales metálicos para impresión 3D en lecho de polvo

Se puede procesar una variedad de metales y aleaciones en polvos finos para su uso en tecnologías de impresión 3D por fusión de lecho de polvo:

Metales para impresión 3D en lecho de polvo

| Material | Detalles | Aplicaciones |

|---|---|---|

| Titanio | Alta relación resistencia-peso, biocompatible | Aeroespacial, implantes médicos |

| Aluminio | Ligero, de gran resistencia | Automoción, aeroespacial |

| Aleaciones de níquel | Resistencia a la corrosión, alta resistencia | Aeroespacial, naval |

| Acero inoxidable | Resistencia a la corrosión, alta dureza. | Herramientas industriales, moldes. |

| Cobalto-Cromo | Biocompatible, se desgasta bien. | Implantes dentales y médicos. |

| Metales preciosos | Joyas, durabilidad | Joyas, artículos de lujo. |

| Aceros para herramientas | Resistencia al calor, dureza. | Conformado de metales, moldes de inyección. |

| Aceros aleados | Alta resistencia, resistencia al impacto. | Piezas de desgaste industriales |

Los metales más utilizados son las aleaciones de titanio y el aluminio debido a sus altas relaciones resistencia-peso. Las aleaciones de níquel inertes como Inconel son populares en aplicaciones aeroespaciales. Los polvos de acero inoxidable y acero para herramientas crean piezas metálicas duraderas con excelente dureza y resistencia al desgaste.

Los metales preciosos como el oro, la plata y el platino permiten la impresión 3D directa de joyas y artículos de lujo. Los implantes médicos personalizados suelen utilizar aleaciones biocompatibles como titanio o cromo cobalto.

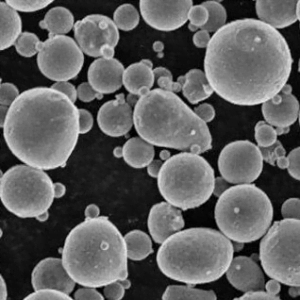

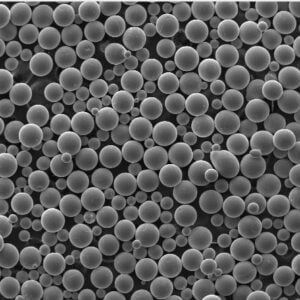

Los polvos metálicos para AM se producen mediante atomización de gas o agua en tamaños de partículas precisos y de tamaño óptimo para la resolución de impresión en lecho de polvo.

Aplicaciones de la impresión 3D con lecho de polvo metálico

La fabricación aditiva de metales permite la producción de piezas complejas y ligeras en los sectores aeroespacial, médico, dental, automovilístico e industrial.

Aplicaciones industriales de la impresión 3D con lecho de polvo metálico:

| Industria | Aplicaciones | Beneficios |

|---|---|---|

| Aeroespacial | Componentes de aviones, turbinas, piezas de cohetes. | Reducción de peso, geometría optimizada |

| Médico | Implantes ortopédicos, instrumentos quirúrgicos. | Biocompatible, personalizado |

| Automoción | Piezas ligeras, herramientas personalizadas | Desarrollo y consolidación más rápidos. |

| Industrial | Moldes de inyección, plantillas, accesorios. | Enfriamiento conformado optimizado |

| Joyería | Anillos, colgantes, relojes. | Geometrías únicas, oro/plata. |

| Dental | Coronas, puentes, alineadores. | Ajuste personalizado, producción rápida |

En el sector aeroespacial, la fabricación aditiva metálica se utiliza para fabricar componentes estructurales de aeronaves más livianos, como soportes de titanio y piezas de trenes de aterrizaje de acero inoxidable con características optimizadas de relación resistencia-peso.

La tecnología es ideal para implantes médicos personalizados, como articulaciones de cadera, que se adaptan a la anatomía del paciente y distribuyen mejor las cargas. La impresión en metal agiliza la fabricación de automóviles mediante la consolidación de piezas y diseños optimizados y livianos.

Para industrias como la del moldeo por inyección, los canales de enfriamiento conformal impresos en 3D en las herramientas aumentan significativamente la productividad. Los joyeros aprovechan el proceso para crear creaciones de joyería únicas en metales nobles.

Ventajas de la impresión 3D con lecho de polvo metálico

Desde prototipos hasta piezas de producción de uso final, la FA en metal ofrece ventajas significativas sobre los procesos de fabricación convencionales como el mecanizado o la fundición de metales:

Beneficios clave de la impresión 3D con lecho de polvo metálico

- Libertad de diseño: cree formas orgánicas complejas y celosías internas imposibles con métodos sustractivos

- Proceso más rápido: proceso aditivo sin herramientas y bajo desperdicio: pase directamente del CAD a la pieza metálica

- Reducción de peso: optimice la topología para obtener componentes metálicos más ligeros y resistentes

- Consolidación de piezas: combine ensamblajes en una sola pieza impresa en 3D para reducir los pasos de fabricación

- Creación rápida de prototipos: pruebe diseños de piezas metálicas rápidamente durante el desarrollo

- Piezas personalizadas: personalice fácilmente implantes médicos y otras piezas metálicas

- Alta resistencia: las piezas metálicas impresas rivalizan con los métodos tradicionales como la fundición.

- Reduzca el inventario: imprima repuestos metálicos bajo demanda, sin necesidad de preproducción

- Reducción de residuos: el proceso de aditivos tiene tasas de desperdicio de material inferiores a 5%

Las características optimizadas de las piezas metálicas de fabricación aditiva, como canales de enfriamiento conformes en moldes o estructuras reticulares complejas en implantes, son imposibles de producir mediante procesos de fresado o fundición.

La impresión 3D de piezas metálicas complejas o personalizadas directamente a partir de datos CAD también minimiza los pasos de producción en relación con los métodos sustractivos que requieren herramientas, mecanizado y ensamblaje extensos. Ofrece un enorme ahorro de tiempo y costos, lo que lo hace ideal para producción de bajo volumen.

Limitaciones y desafíos de la impresión en lecho de polvo metálico

A pesar de los muchos beneficios, existen algunas limitaciones que se deben tener en cuenta al adoptar la impresión 3D con lecho de polvo metálico:

Limitaciones de la impresión 3D con lecho de polvo metálico

- Alto coste de la máquina: las impresoras 3D de metal cuestan alrededor de $100.000. Los sistemas grandes superan el $1M

- Tamaño de pieza limitado: volúmenes de construcción inferiores a 500 mm x 500 mm x 500 mm actualmente

- Postprocesamiento – Mano de obra adicional para remoción de soportes, acabado de superficies.

- Material anisotrópico: las propiedades mecánicas varían según la orientación de construcción.

- Estándares necesarios: para el sector aeroespacial y médico, que carecen de estándares de procesos y polvos

- Opciones de materiales limitadas: menos aleaciones disponibles que la fundición o la metalurgia de polvos MIM

- Problemas de porosidad: el proceso puede crear pequeños huecos internos, según los parámetros.

- Gestión de polvo no utilizado: manipulación de polvo metálico, requisitos de reciclaje

El costo de la impresora y las limitaciones del tamaño de construcción pueden restringir la adopción de la fabricación aditiva de metal a volúmenes de producción relativamente bajos. Las estructuras de soporte y los voladizos de las placas de construcción también requieren un posprocesamiento como el mecanizado.

Hay un desarrollo continuo de estándares industriales para materiales, procesos y manipulación de polvos a medida que su adopción se extiende a sectores altamente regulados. Actualmente, solo un subconjunto de aleaciones metálicas está disponible como polvos prealeados optimizados para AM.

Las propiedades de los materiales anisotrópicos, donde la resistencia varía en las direcciones de construcción X/Y versus Z, requieren una compensación de diseño y proceso. Los huecos internos o los problemas de porosidad también se deben mitigar estableciendo parámetros de procesamiento ideales.

Proceso de impresión 3D con lecho de polvo metálico

El proceso de impresión 3D por fusión en lecho de polvo para metales implica extender capas finas de polvo metálico y fundirlo selectivamente para formar piezas:

Proceso de impresión 3D por fusión de lecho de polvo metálico:

| Paso | Descripción |

|---|---|

| 1. Modelo 3D | El modelo CAD está cortado en 3D en capas. |

| 2. Untar en polvo | La máquina extiende una capa delgada (~20-100μm) de polvo metálico |

| 3. Fusión por láser | El láser de alta potencia fusiona selectivamente el polvo para derretir la capa. |

| 4. Cama inferior | La placa de construcción baja y se extiende una nueva capa de polvo en la parte superior. |

| 5. Repita los pasos | Los pasos 2 a 4 se repiten hasta que se forme la pieza completa. |

| 6. Quitar pieza | Parte de soportes de polvo sin fusionar, luego retirados |

| 7. Postproceso | Limpieza adicional y acabado de superficies. |

El proceso comienza con un modelo CAD 3D, normalmente en formato STL, que se procesa mediante un software de corte. Esto divide el modelo en capas, creando esencialmente perfiles 2D para cada capa y genera instrucciones de construcción para la impresora.

La impresora extiende una fina capa de polvo metálico sobre el lecho de polvo mediante un sistema de limpieza. Luego, el rayo láser recorre la capa, derritiendo el polvo metálico selectivamente según el perfil de esa capa.

El láser de alta potencia fusiona completamente las partículas metálicas en una capa solidificada. Luego, la placa de construcción desciende, lo que permite que la siguiente capa de polvo fresco se extienda sobre la capa anterior, y el proceso se repite hasta que se construye el objeto 3D completo de abajo hacia arriba.

Cualquier polvo no sinterizado actúa como soporte durante la construcción. Después de la impresión, simplemente se quita con un cepillo para revelar la pieza metálica completa. A menudo, se realiza algún mecanizado o acabado de superficies para alisar las superficies impresas en 3D.

Hardware de impresora de fusión de lecho de polvo

Los sistemas de impresión 3D de metal especializados utilizan tecnología de fusión de lecho de polvo para procesar polvos metálicos. Los componentes principales incluyen:

Componentes de la impresora de fusión de lecho de polvo:

| Componente | Descripción |

|---|---|

| sistema láser | Láser de fibra de alta potencia ~100-400W para fundir polvo metálico |

| lecho de polvo | Polvo metálico esparcido en finas capas sobre esta cama móvil |

| Dispensador de polvo | Dosifica y esparce el polvo suavemente sobre la cama. |

| Colección de polvo | Recoge el exceso de polvo para reutilizarlo. |

| Flujo de gas inerte | Cámara sellada llena de argón o nitrógeno. |

| Placa de construcción | Baja a medida que las capas se imprimen en la parte superior. |

| Sistema óptico | Enfoca y dirige el rayo láser sobre el lecho de polvo. |

| Sistema de control | Controla láser, óptica y lecho de polvo en coordinación |

Se necesita un láser de fibra de iterbio de alta potencia para derretir y fusionar completamente los polvos metálicos en partes densas. La densidad y el enfoque de la energía del láser deben controlarse estrictamente para lograr piscinas de fusión y uniones ideales.

El láser se enfoca hasta aproximadamente decenas de micrones sobre el lecho de polvo para trazar la geometría de cada capa sucesiva. La óptica de espejo Galvo dirige el láser con precisión a través de la cama.

El polvo metálico se dosifica desde los cartuchos mediante un sistema de rastrillo y se distribuye uniformemente por el área de impresión con un espesor de entre 20 y 100 micras. El polvo se dispensa desde la parte frontal del sistema y el exceso se recoge en la parte posterior.

Un gas inerte como argón o nitrógeno llena la cámara de construcción para evitar la oxidación de metales reactivos como el aluminio o el titanio. Todo el sistema está controlado por un software especializado que integra el láser, el lecho de polvo y otros actuadores.

Parámetros del proceso de fusión del lecho de polvo

La optimización de los diversos parámetros del proceso involucrados en la fusión del lecho de polvo es fundamental para producir piezas metálicas de alta calidad:

Parámetros clave del proceso de fusión de lecho de polvo:

| Parámetro | Alcance típico | Efecto sobre la calidad de la pieza |

|---|---|---|

| Potencia del láser | 100-400W | Influye en el tamaño del baño de fusión, controla la unión |

| Tamaño del haz | ~50-100 μm | El tamaño del punto de enfoque afecta la resolución y la precisión |

| Velocidad de exploración | Hasta 10.000 mm/s | El escaneo más rápido afecta los gradientes térmicos |

| Distancia entre escotillas | ~50-200 μm | Distancia entre pistas de escaneo, densificación |

| Altura de la capa | 20-100 µm | Las capas más delgadas mejoran la resolución y el acabado de la superficie. |

| capa de polvo | 20-50 µm | Uniformidad y espesor de la capa de polvo. |

| Temperatura de la placa de construcción | 60-200°C | El precalentamiento reduce las tensiones y el rizado. |

La potencia del láser debe ser lo suficientemente alta (normalmente de 100 W a 400 W) para fundir completamente las partículas de polvo metálico en una pieza sólida. Pero demasiado poder puede crear efectos de ojo de cerradura.

Un escaneo más rápido del láser aumenta las velocidades de producción, pero puede crear más tensiones residuales y anisotropía del material. El espaciado de sombreado establece la distancia entre pistas de escaneo adyacentes.

Las capas de polvo más finas, de entre 20 y 50 micrones, mejoran la resolución, los detalles finos y el acabado de la superficie. Precalentar la placa de construcción también ayuda a reducir las tensiones.

La optimización de parámetros es específica del material en polvo, la óptica láser, el flujo de gas inerte y otros factores interdependientes. Se necesita un ajuste fino para lograr la configuración ideal.

Pasos de posprocesamiento para piezas metálicas de AM

Después de imprimir piezas metálicas complejas mediante fusión en lecho de polvo, normalmente se requiere un posprocesamiento adicional:

Pasos comunes de posprocesamiento para piezas metálicas de AM:

- Eliminación de soportes – Retire los soportes de polvo no sinterizado mediante vibraciones, granallado, etc.

- Alivio de tensiones térmicas: piezas recocidas para aliviar las tensiones internas del proceso

- Mecanizado de superficies: métodos tradicionales para alisar superficies como fresado, torneado y rectificado.

- Prensado isostático en caliente: aplica alto calor y presión para mejorar la densidad del material.

- Tratamientos térmicos: modifique la microestructura mediante ciclos controlados de calentamiento y enfriamiento.

- Acabado de superficies: aplique revestimientos y pula acabados para obtener las propiedades superficiales deseadas.

El polvo de soporte se elimina cuidadosamente mediante una combinación de vibración, chorro de perlas o aire y succión al vacío. Este polvo a menudo puede tamizarse y reutilizarse.

Los tratamientos térmicos de recocido ayudan a aliviar las tensiones inducidas por el intenso calentamiento localizado durante la fusión por láser. El mecanizado de superficies adicional mejora la precisión dimensional y el acabado de la superficie.

Algunas aplicaciones se benefician del prensado isostático en caliente para densificar aún más las piezas mediante la aplicación de una presión de gas alta y uniforme a temperaturas elevadas. Esto minimiza cualquier porosidad en las piezas impresas.

Las microestructuras y propiedades deseadas del material se pueden lograr mediante solución, envejecimiento u otros tratamientos térmicos adaptados a la aleación. Los pasos adicionales de acabado de superficies, como el pulido y los recubrimientos, proporcionan las características superficiales requeridas.

Polvos metálicos industriales para fabricación aditiva

Se han desarrollado polvos metálicos especializados para proporcionar características ideales como flujo, densidad de empaquetamiento y absorción del láser cuando se procesan durante la impresión 3D por fusión de lecho de polvo:

Propiedades del polvo metálico y métodos de producción.

| Propiedad del polvo | Especificación típica | Método de producción |

|---|---|---|

| Tamaños | 15-45 μm | Atomización de gas con gas inerte. |

| Morfología | Esférica | Crea un buen flujo y empaquetamiento del polvo. |

| Impurezas | <100 ppm de O2 | Mantiene las propiedades mecánicas de la aleación. |

| Densidad aparente | Hasta 80% de densidad de material | Indica embalaje y dispersión de polvo. |

| Caudal | Caudalímetro Hall >15s/50g | Garantiza una distribución suave del polvo durante la impresión. |

Se requieren distribuciones precisas del tamaño de partículas entre 15 y 45 micrones para una impresión de alta resolución, un buen acabado superficial y propiedades de flujo adecuadas. Las morfologías del polvo esférico permiten una alimentación y distribución suave del polvo por el lecho.

La pureza química es fundamental para lograr el rendimiento previsto del material impreso. Cualquier oxidación o contaminación puede reducir la resistencia y la ductilidad.

Los caudales se prueban según la norma ASTM B213 utilizando un embudo caudalímetro Hall. Se necesita una buena densidad aparente del polvo por encima de aproximadamente 4 g/cc para obtener capas de polvo consistentes.

La atomización de gas y agua son técnicas comunes para producir polvos metálicos esféricos que cumplen con los requisitos de la fabricación aditiva. Los polvos se tamizan para garantizar tamaños de partículas uniformes.

Elegir un servicio de impresión 3D con lecho de polvo metálico

Seleccionar el proveedor de servicios de fabricación aditiva de metales adecuado es clave para obtener piezas impresas de alta calidad. Aquí hay factores a considerar:

Cómo evaluar y seleccionar un servicio de impresión 3D en metal

- Experiencia: busque años de experiencia específicamente con fabricación aditiva de metales para evaluar la experiencia.

- Materiales: asegúrese de que el proveedor ofrezca los metales necesarios, como titanio, acero para herramientas y metales preciosos.

- Tamaño de la pieza: elija el servicio con el volumen de construcción que se ajuste a las dimensiones de la pieza requeridas

- Procesos de calidad: deben seguir rigurosos protocolos de control de calidad en todas las etapas.

- Postprocesamiento: vea si el proveedor puede ofrecer un acabado secundario como el mecanizado CNC

- Experiencia en aplicaciones: importante para sectores altamente regulados como el aeroespacial y el médico.

- Certificaciones: busque certificaciones ISO y específicas de la industria para procesos.

- Servicio al cliente: equipo de soporte técnico receptivo fundamental para el diseño y el asesoramiento sobre aplicaciones.

- Plazos de entrega: comprenda los plazos de entrega típicos y las opciones para pedidos urgentes

- Precios: tenga en cuenta la complejidad del material y la geometría, el posprocesamiento y el volumen.

- Protección NDA/IP: sus datos de diseño patentados deben protegerse contractualmente

Directrices de diseño para piezas metálicas de AM

Para aprovechar plenamente los beneficios de la fabricación aditiva en metal, los diseños deben seguir los principios DfAM (Diseño para fabricación aditiva):

Directrices clave de diseño de AM para metales:

- Optimice la reducción de peso con estructuras de celosía

- Consolidar ensamblajes en piezas únicas y complejas

- Diseñe características internas como canales de enfriamiento conformes

- Utilice formas orgánicas y libres que no son posibles con el mecanizado

- Minimice los voladizos y diseñe soportes en ángulo

- Oriente para reducir la altura de la pieza y evitar grandes áreas planas.

- Diseñe orificios roscados para evitar problemas de extracción de soportes

- Permita espesor adicional en paredes delgadas propensas a la porosidad

- Compensar las propiedades anisotrópicas del material en diferentes direcciones.

- Diseñe una porosidad controlada en las superficies cuando sea beneficioso

Las estructuras reticulares complejas con miembros más delgados pueden reducir el peso y al mismo tiempo conservar la resistencia cuando se imprimen en 3D. Consolidar conjuntos en piezas individuales es una gran ventaja sobre la fabricación convencional.

Ya no es necesario perforar canales de refrigeración y otros huecos internos útiles y pueden seguir caminos orgánicos óptimos. Los voladizos propensos a combarse se pueden evitar mediante celosías en ángulo o diseños inclinados.

La orientación de las piezas debe tener como objetivo minimizar la altura Z durante la impresión para reducir las tensiones residuales. Las paredes delgadas propensas a la porosidad pueden necesitar un espesor adicional para alcanzar las densidades del material objetivo.

Modelado de costos y economía de la fabricación aditiva de metales

Determinar si el aditivo metálico es económicamente viable depende de evaluar todos los costos:

Factores de costo para lecho de polvo metálico AM:

- Depreciación de la máquina: reparta los elevados costes de la impresora a lo largo de su vida útil

- Costos de materiales: los metales en polvo pueden oscilar entre $100-$500/kg

- Mano de obra: mano de obra del operador, diseño, posprocesamiento.

- Consumo de energía: los láseres de alta potencia y otros sistemas requieren una cantidad significativa de electricidad.

- Velocidad de producción: volumen de impresión por hora según parámetros y límites de la máquina

- Postprocesamiento: los pasos de mecanizado y acabado añaden tiempo de inactividad y costos

- Costos de instalación: sistemas de manipulación de polvo necesarios, gas inerte, espacio

- Control de calidad: prueba de piezas durante la producción y calificación del proceso.

- Seguridad y cumplimiento: para aplicaciones reguladas, la documentación es extensa

El alto costo de las impresoras de metal significa evaluar el uso de la máquina durante su vida útil para una utilización óptima a través de mayores volúmenes de producción. Los costes de materiales también son importantes, especialmente en el caso de aleaciones exóticas.

Se debe tener en cuenta toda la mano de obra: operadores, ingenieros, diseñadores, técnicos de calidad. El consumo de energía es alto. El tiempo de inactividad posterior al procesamiento reduce la velocidad de producción.

Para aplicaciones aeroespaciales y médicas, los costos de cumplimiento, como la documentación y los sistemas de calidad, son elevados. Un modelado cuidadoso de costos determina cuándo la fabricación aditiva de metales es rentable.

Tendencias y futuro de la fabricación aditiva de metales

La fusión de lecho de polvo metálico está experimentando un rápido desarrollo y adopción continuos:

Tendencias futuras para la impresión 3D con lecho de polvo metálico:

- Volúmenes de construcción más grandes: gabinetes de más de 500 mm cúbicos en desarrollo

- Velocidades de construcción más rápidas: estrategias de escaneo mejoradas y sistemas multiláser

- Nuevas opciones de materiales: más aleaciones como aluminio F357 y acero martensítico M300

- Fabricación híbrida: impresión, fresado e inspección combinados en un solo sistema

- Manipulación automatizada de polvo: sistemas de reciclaje de circuito cerrado para la gestión de polvo

- Nuevas aplicaciones: expansión a los sectores de petróleo y gas y electrónica

- Disminución de los costos del sistema: la industrialización reducirá los costos de las impresoras con el tiempo

- Propiedades de materiales mejoradas: mediante refinamientos de procesos y densificación HIP

- Metalurgia expandida: caracterización mejorada de microestructuras y propiedades.

- Estándares de la industria: para procesos y calidad de materiales en el sector aeroespacial y médico

Mayores volúmenes de construcción permitirán una producción más compleja y de mayor volumen. Los sistemas ópticos multiláser pueden aumentar drásticamente la velocidad de construcción.

Los sistemas de manipulación de polvo de circuito cerrado automatizarán el reciclaje y la reutilización al tiempo que mejorarán la calidad y la seguridad. Cada año se introducen nuevas opciones de aleaciones exóticas. La fabricación híbrida combina procesos aditivos y sustractivos para un mecanizado completo in situ.

La disminución de los costos a medida que la tecnología madura continuará ampliando las aplicaciones. Una mayor investigación y evaluación comparativa de materiales ampliará las aleaciones procesadas y mejorará el rendimiento del material. Un extenso trabajo sobre estándares industriales tiene como objetivo acelerar la adopción en los sectores aeroespacial, médico y automotriz.

Conclusión

Esta guía cubre los aspectos clave de la impresión 3D por fusión de lecho de polvo metálico, desde el proceso de impresión y los materiales hasta las aplicaciones, beneficios, limitaciones y tendencias.

La fabricación aditiva con metales está permitiendo innovaciones disruptivas en todas las industrias gracias a sus capacidades únicas. La tecnología permite la reducción de peso, la consolidación de piezas, la libertad de diseño, la creación rápida de prototipos y la producción de piezas metálicas personalizadas.

A pesar de las limitaciones en torno a los costos de las impresoras, las limitaciones de tamaño de construcción, el posprocesamiento y las opciones de materiales, la adopción de fabricación aditiva de metales se está acelerando para una gama cada vez mayor de aplicaciones de misión crítica en los sectores aeroespacial, médico, automotriz e industrial.

Las mejoras continuas en los procesos, los nuevos materiales, los mayores volúmenes de construcción, los sistemas híbridos, el manejo automatizado del polvo y la disminución de los costos impulsarán el uso ampliado de la impresión 3D en metal para piezas de producción de uso final. Esta guía cubre el estado actual y la trayectoria de esta tecnología de fabricación transformadora.

Preguntas frecuentes sobre la impresión 3D de polvo metálico

A continuación se ofrecen respuestas a algunas preguntas comunes sobre la fabricación aditiva por fusión de lechos de polvo metálico:

P: ¿Qué materiales se pueden imprimir en 3D mediante fusión de lecho de polvo metálico?

R: Las aleaciones comunes incluyen titanio, aluminio, níquel, acero inoxidable, acero para herramientas, cobalto-cromo, metales preciosos como oro y plata y cobre. Constantemente se desarrollan nuevas aleaciones.

P: ¿Qué industrias utilizan la fabricación aditiva de metales en la actualidad?

R: Los sectores aeroespacial, médico, dental, automotriz, de petróleo y gas, maquinaria industrial y joyería son los principales adoptantes de la fabricación aditiva de metales. La tecnología es ideal para piezas complejas y de bajo volumen.

P: ¿Qué precisión tiene la impresión 3D con lecho de polvo metálico?

R: La precisión dimensional puede alcanzar hasta ±0,1-0,2% con resoluciones más finas posibles de alrededor de ±50 μm según los parámetros y el posprocesamiento.

P: ¿La AM metálica requiere instalaciones especiales?

R: Requiere una atmósfera de gas inerte durante la impresión, generalmente argón. También se recomiendan sistemas de manipulación de polvo con ventilación y tamizado. No se requieren otras instalaciones especiales.

P: ¿Qué factores afectan el acabado de la superficie?

R: La altura de la capa, los parámetros del láser, la distribución del tamaño del polvo y el posprocesamiento como el pulido afectan el acabado de la superficie. Son posibles valores Ra inferiores a 10 μm.

P: ¿Qué determina las propiedades mecánicas?

R: La composición de la aleación, la calidad y morfología del polvo, los parámetros del proceso, los tratamientos térmicos y el HIP afectan las propiedades finales de la pieza metálica impresa.

P: ¿Qué tan cara es la impresión en lecho de polvo metálico?

R: Los sistemas de impresión varían desde $100.000 hasta más de $1.000.000. Los costos de los materiales varían según la aleación, normalmente entre $100 y $500/kg. Los costos operativos también son altos.

P: ¿Cuánto tiempo lleva la impresión de una pieza de tamaño mediano?

R: Las tasas de construcción suelen ser de 5 a 20 cm3/hora, según la geometría de la pieza, el material, los parámetros y el modelo de impresora. Una pieza del tamaño de una caja de zapatos puede tardar entre 5 y 15 horas.

P: ¿Qué tamaño de piezas puede fabricar una impresora de metal?

R: Los volúmenes máximos de construcción actuales son de alrededor de 500 x 500 x 500 mm, pero se están desarrollando sistemas más grandes. Las partes más grandes se pueden segmentar en múltiplos.

P: ¿Qué posprocesamiento se requiere después de la fabricación aditiva de metales?

R: Eliminación de soporte, alivio de tensiones, mecanizado, taladrado, acabado de superficies, tratamientos térmicos y, a veces, prensado isostático en caliente.

Compartir

MET3DP Technology Co., LTD es un proveedor líder de soluciones de fabricación aditiva con sede en Qingdao, China. Nuestra empresa está especializada en equipos de impresión 3D y polvos metálicos de alto rendimiento para aplicaciones industriales.

Solicite información para obtener el mejor precio y una solución personalizada para su empresa.

Artículos relacionados

Segmentos de álabe de tobera de alto rendimiento: Revolucionando la eficiencia de las turbinas con la impresión metálica en 3D

Leer Más "Acerca de Met3DP

Actualización reciente

Nuestro producto

CONTACTO

¿Tiene alguna pregunta? ¡Envíenos un mensaje ahora! Atenderemos su solicitud con todo un equipo tras recibir su mensaje.

Polvos metálicos para impresión 3D y fabricación aditiva

PRODUCTO

cONTACT INFO

- Ciudad de Qingdao, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731