Herramientas personalizadas con impresión 3D de metales para la fabricación

Índice

Introducción: Revolución en la fabricación con utillaje personalizado impreso en 3D

En la incesante búsqueda de la eficiencia, la velocidad y la innovación, las industrias manufactureras modernas, desde la aeroespacial y la automotriz hasta la producción de dispositivos médicos y bienes de consumo, buscan constantemente tecnologías transformadoras. El utillaje personalizado, que abarca plantillas, fijaciones, moldes, matrices y otras ayudas a la producción, constituye la base de los procesos de fabricación repetibles y de alta calidad. Tradicionalmente, la producción de este utillaje esencial ha sido un cuello de botella importante, a menudo caracterizado por largos plazos de entrega, altos costes y limitaciones de diseño inherentes a los métodos sustractivos como el mecanizado CNC o la fundición. Sin embargo, la llegada y madurez de fabricación aditiva (AM) de metales, comúnmente conocida como metal Puede representar el 50% o más del coste total. está remodelando fundamentalmente el panorama de las soluciones de utillaje personalizado. Esta tecnología ofrece una capacidad sin precedentes para crear utillaje de alto rendimiento y optimizado con una velocidad notable y una creciente rentabilidad, lo que impulsa un cambio de paradigma en la forma en que los fabricantes abordan la configuración y la ejecución de la producción.

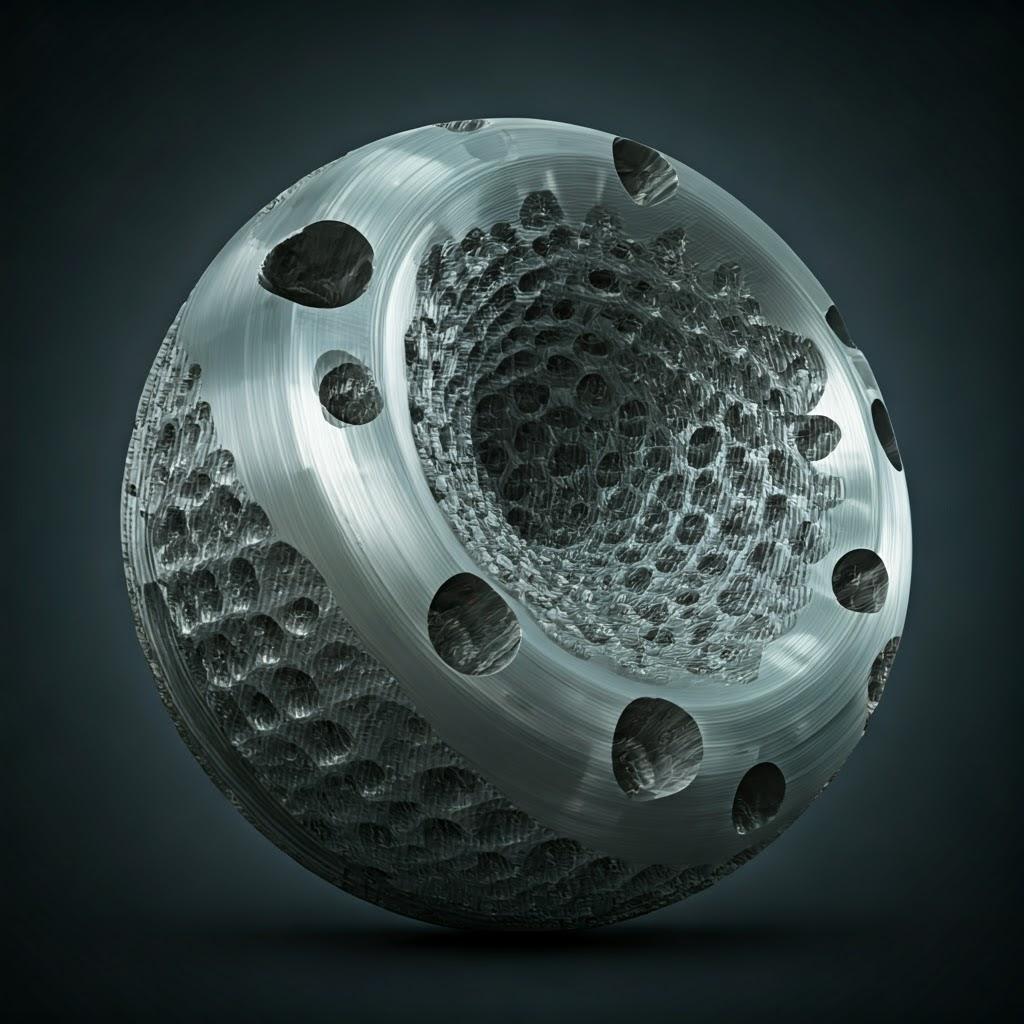

La impresión 3D de metales va más allá de las limitaciones de los métodos tradicionales al construir piezas capa por capa directamente a partir de modelos digitales utilizando polvos metálicos especializados. Este enfoque aditivo libera libertades geométricas antes inalcanzables, lo que permite la integración de intrincadas características internas, estructuras ligeras optimizadas por topología y, de forma crucial para muchas aplicaciones de utillaje, canales de refrigeración conformes que siguen con precisión los contornos de la superficie de la herramienta. Las implicaciones para la eficiencia de la fabricación son profundas. Ciclos de iteración de herramientas más rápidos, reducción de residuos de material, mayor vida útil de las herramientas gracias a diseños y materiales optimizados, y una mejor calidad de las piezas finales debido a una gestión térmica superior son solo algunos de los beneficios que obligan a los ingenieros y a los responsables de compras a explorar y adoptar utillaje de fabricación aditiva.

Imagine reducir el plazo de entrega de un inserto de molde de inyección complejo de meses a semanas, o incluso a días. Considere la posibilidad de producir una plantilla de montaje ligera y ergonómica perfectamente adaptada a un componente específico, lo que mejoraría la eficiencia del trabajador y reduciría la fatiga. Visualice matrices de estampado con refrigeración integrada, lo que reduciría drásticamente los tiempos de ciclo y el desgaste. Estos no son conceptos futuristas; son realidades tangibles que permite la impresión 3D de metales. Esta tecnología permite a los fabricantes responder con mayor agilidad a las demandas del mercado, personalizar las líneas de producción rápidamente y alcanzar niveles de rendimiento antes considerados imposibles. Como proveedor líder de soluciones avanzadas de fabricación aditiva, Met3dp reconoce el potencial transformador de esta tecnología para el utillaje personalizado. Aprovechando las impresoras de fusión por haz de electrones selectivo (SEBM) líderes en la industria y los polvos metálicos de alto rendimiento producidos mediante tecnologías de atomización por gas y proceso de electrodo rotatorio de plasma (PREP Introducción a la impresión 3D de metales para sus necesidades críticas de herramientas. No se trata solo de fabricar herramientas de forma diferente, sino de mejorar fundamentalmente toda la cadena de valor de la fabricación.

La transición hacia la fabricación aditiva para herramientas no es simplemente una tendencia, sino un imperativo estratégico para las empresas que pretenden mantener una ventaja competitiva. Aborda los principales desafíos de la fabricación: reducir el tiempo de comercialización, disminuir los costos de producción, mejorar la calidad de las piezas y permitir una mayor innovación en el diseño. Para los responsables de compras que buscan soluciones de herramientas personalizadas fiables soluciones de herramientas personalizadas proveedores, es crucial comprender las capacidades y los matices de la fabricación aditiva de metales. Para los ingenieros de diseño y fabricación, adoptar los principios de Diseño para la Fabricación Aditiva (DfAM) desbloquea todo el potencial de la tecnología. Este artículo sirve como una guía completa para los profesionales técnicos y de compras, explorando las diversas aplicaciones, las ventajas convincentes, las consideraciones materiales críticas, las mejores prácticas de diseño, las expectativas de calidad, las necesidades de posprocesamiento, los desafíos potenciales, los criterios de selección de proveedores, los factores de costo y las preguntas frecuentes en torno al uso de la impresión 3D de metales para herramientas personalizadas. Únase a nosotros mientras profundizamos en cómo esta tecnología revolucionaria está forjando el futuro de una fabricación eficiente, ágil y de alto rendimiento.

Diversas aplicaciones: dónde sobresalen las herramientas impresas en 3D de metal

La versatilidad de la fabricación aditiva de metales le permite abordar un amplio espectro de requisitos de herramientas personalizadas en numerosas industrias. Su capacidad para crear geometrías complejas rápidamente y utilizar materiales de alta resistencia y duraderos la convierte en una solución ideal para aplicaciones en las que los métodos tradicionales se quedan cortos en términos de velocidad, costo u optimización del rendimiento. Los responsables de compras que buscan proveedores B2B y opciones mayoristas para casos de uso de herramientas industriales descubrirán que la fabricación aditiva de metales ofrece ventajas convincentes para varias categorías clave:

1. Plantillas y dispositivos de fijación: Estos dispositivos son esenciales para ubicar, soportar y guiar piezas de trabajo o herramientas durante operaciones de fabricación como montaje, mecanizado, soldadura o inspección.

- Desafíos tradicionales: A menudo requieren un mecanizado complejo, lo que genera plazos de entrega largos y costos elevados, especialmente para diseños de bajo volumen o muy personalizados. El peso también puede ser un factor en las operaciones manuales.

- Ventaja AM:

- Velocidad: Prototipado y producción rápidos de plantillas y dispositivos de fijación personalizados en días, no en semanas o meses.

- Complejidad y conformidad: Capacidad para crear formas altamente ergonómicas que se ajusten perfectamente a geometrías de piezas complejas, lo que mejora la precisión y la facilidad de uso. Las estructuras de celosía internas pueden reducir significativamente el peso sin sacrificar la rigidez, lo cual es crucial para los dispositivos portátiles.

- Consolidación: A menudo, múltiples componentes de un conjunto de dispositivos de fijación se pueden consolidar en una sola pieza impresa en 3D, lo que reduce el tiempo de montaje y los posibles puntos de fallo.

- Ejemplos: Plantillas de montaje para componentes aeroespaciales, dispositivos de medición por coordenadas (CMM) para el control de calidad, dispositivos de soldadura para bastidores de automóviles, guías quirúrgicas (un tipo de dispositivo de fijación médica). El suministro de plantillas y dispositivos de fijación impresos en 3D permite una configuración y cambios de línea más rápidos.

2. Moldes (moldeo por inyección, moldeo por soplado, termoformado): Los insertos de herramientas, los núcleos y las cavidades utilizados en varios procesos de moldeo se benefician enormemente de la fabricación aditiva, particularmente debido al potencial de enfriamiento conforme.

- Desafíos tradicionales: El mecanizado de canales de enfriamiento profundos y complejos es difícil, costoso y, a menudo, imposible. Esto conduce a un enfriamiento subóptimo, tiempos de ciclo más largos, deformación de las piezas y una vida útil reducida de la herramienta.

- Ventaja AM:

- Refrigeración conforme: El beneficio definitorio. La impresión 3D permite diseñar canales de enfriamiento que siguen los contornos exactos de la superficie del molde, típicamente 1-2 mm por debajo. Esto proporciona un enfriamiento rápido y uniforme, lo que reduce drásticamente los tiempos de ciclo (a menudo en un 20-50 % o más), mejora la calidad de las piezas (menos deformación, mejor estabilidad dimensional) y prolonga la vida útil del molde.

- Complejidad: Permite características, texturas y rebajes intrincados del molde que son difíciles o imposibles de mecanizar.

- Enfoque híbrido: Los insertos de fabricación aditiva se pueden integrar en bases de moldes mecanizadas convencionalmente, lo que ofrece una forma rentable de obtener beneficios de rendimiento donde más se necesitan.

- Ejemplos: Insertos de moldes de inyección para piezas interiores de automóviles complejas, herramientas de moldeo por soplado para diseños de botellas intrincados, herramientas de termoformado para embalajes. Moldes de fabricación aditiva con enfriamiento conforme representan una ventaja competitiva significativa.

3. Matrices (estampado, conformado, fundición a presión): Las herramientas utilizadas para cortar, dar forma o formar materiales como láminas de metal o aleaciones de metales fundidos se enfrentan a tensiones y temperaturas extremas.

- Desafíos tradicionales: Altas tasas de desgaste, largos plazos de entrega para herramientas duras, dificultad para incorporar un enfriamiento eficaz en procesos de alta temperatura como la fundición a presión.

- Ventaja AM:

- Opciones de material: Capacidad para imprimir con aceros para herramientas de alta resistencia y resistentes al desgaste (como H13, M300) capaces de soportar operaciones exigentes.

- Enfriamiento conforme (fundición a presión): Similar al moldeo por inyección, los canales de enfriamiento integrados pueden mejorar significativamente los tiempos de ciclo, reducir la tensión térmica, minimizar la soldadura de las piezas y prolongar la vida útil de la matriz en aplicaciones de fundición a presión.

- Prototipado rápido/herramientas puente: Produzca rápidamente prototipos o matrices de estampado/conformado de bajo volumen para validar diseños antes de comprometerse con herramientas tradicionales costosas.

- Complejidad: Cree matrices de conformado con superficies complejas para piezas de chapa metálica intrincadas.

- Ejemplos: Matrices de estampado de chapa metálica para paneles de carrocería de automóviles (especialmente para pruebas o bajo volumen), insertos de fundición a presión para componentes complejos de aluminio, herramientas de conformado para soportes aeroespaciales. El suministro de matrices impresas en metal puede acelerar el desarrollo de productos y mejorar la eficiencia de los procesos a alta temperatura.

4. Herramientas de extremo de brazo (EoAT)/pinzas: Pinzas personalizadas para brazos robóticos utilizados en operaciones automatizadas de manipulación, montaje y recogida y colocación.

- Desafíos tradicionales: A menudo requieren el montaje de múltiples componentes, pueden ser pesadas y la personalización para piezas específicas puede llevar mucho tiempo.

- Ventaja AM:

- Aligeramiento: La optimización de la topología y las estructuras de celosía crean pinzas fuertes pero livianas, lo que permite que los robots se muevan más rápido o manipulen cargas útiles más pesadas.

- Personalización y complejidad: Cree fácilmente pinzas que se adapten perfectamente a la forma del objeto que se manipula, lo que mejora la seguridad y la fiabilidad del agarre. Los canales internos para vacío o neumática se pueden integrar directamente.

- Consolidación de piezas: Reduzca la complejidad y el tiempo de montaje mediante la impresión de diseños de pinzas monolíticas.

- Ejemplos: Pinzas personalizadas para manipular componentes electrónicos delicados, EoAT para líneas de montaje de automóviles, pinzas especializadas para el procesamiento de alimentos.

Aplicaciones específicas de la industria:

- Aeroespacial: Plantillas de perforación, dispositivos de fijación de montaje, indicadores de verificación, herramientas de conformado de bajo volumen.

- Automóvil: Prototipos de matrices de estampado, insertos de moldes de inyección, dispositivos de fijación de montaje, pinzas robóticas.

- Médico: Guías quirúrgicas personalizadas, dispositivos de fijación para el montaje de dispositivos médicos, insertos de moldes para la fabricación de implantes (utilizando materiales biocompatibles como Ti6Al4V o CoCrMo cuando sea necesario, aunque las herramientas suelen utilizar aceros para herramientas).

- Fabricación industrial: Componentes de máquinas herramienta, dispositivos de sujeción de piezas, herramientas de conformado, herramientas de reparación especializadas.

La amplitud de estas aplicaciones de herramientas rápidas subraya el impacto transformador de la fabricación aditiva de metales. Al permitir una producción más rápida, diseños complejos y un rendimiento mejorado a través de características como el enfriamiento conforme, la impresión 3D de metales permite a los fabricantes de todos los sectores superar las limitaciones de las herramientas tradicionales y desbloquear nuevos niveles de productividad e innovación. Empresas como Met3dp, con su experiencia tanto en tecnologías de impresión avanzadas como en ciencia de materiales, son socios clave para obtener estos beneficios para diversos casos de uso de herramientas industriales.

La ventaja aditiva: ¿Por qué elegir la impresión 3D de metales para herramientas personalizadas?

Si bien los métodos de fabricación tradicionales para herramientas, como el mecanizado CNC, la electroerosión (EDM) y la fundición, siguen siendo relevantes, la fabricación aditiva de metales presenta un conjunto convincente de ventajas que abordan directamente muchas de las limitaciones inherentes a estas técnicas más antiguas. Para los ingenieros que se esfuerzan por obtener un rendimiento óptimo y los responsables de compras que se centran en el costo total de propiedad y la agilidad de la cadena de suministro, comprender estos beneficios es crucial al evaluar soluciones de herramientas personalizadas. La decisión de utilizar la impresión 3D de metales a menudo se deriva de su capacidad para ofrecer valor en varias dimensiones clave: velocidad, complejidad, rendimiento y rentabilidad en escenarios específicos.

1. Velocidad sin precedentes y plazos de entrega reducidos: Este es posiblemente el motor más importante para adoptar la fabricación aditiva en herramientas.

- Tradicional: La creación de herramientas complejas, especialmente moldes y matrices, puede llevar semanas o incluso meses debido a los intrincados procesos de mecanizado, las múltiples configuraciones y la dependencia de la disponibilidad de mano de obra cualificada. Las iteraciones de diseño son lentas y costosas.

- Aditivo: Las impresoras 3D de metales a menudo pueden producir componentes de herramientas complejos, como insertos de moldes o dispositivos de fijación personalizados, en cuestión de días directamente desde un archivo CAD. Esto facilita:

- Creación rápida de prototipos: Cree y pruebe rápidamente prototipos de herramientas funcionales, lo que permite una validación e iteración del diseño más rápidas.

- Herramientas de puente: Produzca herramientas de corta tirada rápidamente para comenzar la producción mientras se fabrican herramientas convencionales de larga tirada, lo que acorta el tiempo de comercialización.

- Producción a la carta: Fabrique herramientas de repuesto o especializadas rápidamente según sea necesario, lo que reduce los requisitos de inventario y el tiempo de inactividad.

- Impacto: Esta aceleración acorta drásticamente los ciclos de desarrollo de productos y permite a los fabricantes responder mucho más rápido a los cambios del mercado o a las demandas de los clientes. Prototipado rápido de herramientas se vuelve factible y muy eficaz.

2. Complejidad geométrica y libertad de diseño: La fabricación aditiva construye piezas capa por capa, lo que libera a los diseñadores de muchas restricciones impuestas por los métodos sustractivos.

- Tradicional: Las limitaciones de mecanizado restringen las características internas, las formas intrincadas y la capacidad de crear ciertos rebajes o curvas complejas de forma económica.

- Aditivo: Permite la creación de:

- Canales de refrigeración conformados: Como se mencionó anteriormente, estos intrincados canales internos siguen la forma de la superficie de la herramienta, lo que proporciona un enfriamiento muy eficiente y uniforme. Esto es extremadamente difícil o imposible de lograr convencionalmente, pero relativamente sencillo con la fabricación aditiva. Las ganancias de rendimiento en el tiempo de ciclo y la calidad de las piezas para el moldeo y la fundición a presión son sustanciales.

- Optimización de la topología y aligeramiento: Los algoritmos pueden optimizar los diseños de herramientas para colocar material solo donde se necesita estructuralmente, creando plantillas, dispositivos de fijación y EoAT fuertes pero livianos utilizando estructuras de celosía internas o formas orgánicas.

- Consolidación de piezas: Los conjuntos complejos a menudo se pueden rediseñar e imprimir como una sola pieza monolítica, lo que reduce el tiempo de montaje, las posibles vías de fuga (en herramientas refrigeradas) y los puntos de fallo.

- Impacto: Esto permite herramientas que no solo son más rápidas de producir, sino que también funcionan significativamente mejor, son más ergonómicas o permiten posibilidades de fabricación completamente nuevas. Herramientas de geometría compleja ya no es una barrera importante de costo o tiempo.

3. Rendimiento y vida útil mejorados de la herramienta: La combinación de libertad de diseño y materiales avanzados permite un rendimiento superior de las herramientas.

- Refrigeración conforme: Conduce a ciclos más rápidos, reducción de la tensión térmica, menos deformación de las piezas y, a menudo, una vida útil más larga de la herramienta debido a temperaturas máximas más bajas y una distribución de temperatura más uniforme.

- Materiales optimizados: La fabricación aditiva permite el uso de aceros para herramientas avanzados (por ejemplo, H13, aceros maraging como M300/1.2709) y otras aleaciones de alto rendimiento elegidas específicamente para los requisitos de desgaste, dureza y temperatura de la aplicación. Empresas como Met3dp ofrecen una gama de polvos especializados optimizados para aplicaciones de herramientas exigentes.

- Características de la superficie: Las texturas, los grabados pequeños o las superficies funcionales específicas se pueden integrar directamente en el diseño de la herramienta durante la impresión.

- Impacto: Las herramientas de mejor rendimiento conducen directamente a piezas finales de mayor calidad, mayor rendimiento de producción y menores costos operativos.

4. Rentabilidad (dependiente del contexto): Si bien el costo inicial por pieza para la fabricación aditiva a veces puede ser más alto que los métodos tradicionales para geometrías simples, la propuesta de valor general a menudo la hace más rentable al considerar todo el ciclo de vida y las necesidades específicas de la aplicación.

- Costos de plazos de entrega reducidos: Un tiempo de comercialización más rápido se traduce en una generación de ingresos más rápida. La reducción del tiempo de inactividad significa menores pérdidas operativas.

- Reducción de mano de obra: Los procesos de fabricación aditiva altamente automatizados reducen la necesidad de una supervisión constante de maquinistas cualificados en comparación con el mecanizado complejo de múltiples etapas.

- Eficiencia del material: La fabricación aditiva es un proceso aditivo, que normalmente genera menos desperdicio de material (especialmente en comparación con el mecanizado a partir de un gran tocho), aunque las estructuras de soporte sí crean algo de desperdicio.

- Ganancias de rendimiento: Los tiempos de ciclo más rápidos y las menores tasas de rechazo de las herramientas refrigeradas de forma conforme impactan directamente en la rentabilidad.

- Complejidad "gratis": A diferencia del mecanizado, donde la complejidad aumenta drásticamente el costo, en la fabricación aditiva, la complejidad agrega poco o ningún costo adicional más allá de los tiempos de impresión potencialmente más largos o más material de soporte.

- Extensión de la vida útil de la herramienta: Las herramientas de mayor duración reducen la frecuencia de reemplazo y los costos asociados.

- Impacto: Al evaluar Herramientas tradicionales frente a las aditivas, un análisis del costo total de propiedad (TCO) a menudo revela un potencial de ahorro significativo para la FA, particularmente para aplicaciones de herramientas complejas, de alto rendimiento o sensibles al tiempo.

5. Personalización y agilidad: La FA es ideal para producir componentes de herramientas altamente personalizados o únicos.

- Viabilidad de bajo volumen: Produzca económicamente herramientas personalizadas únicas o lotes muy pequeños sin los altos costos de configuración de los métodos tradicionales.

- Actualizaciones de diseño sencillas: Modifique los diseños de las herramientas digitalmente y vuelva a imprimirlos rápidamente para adaptarse a los cambios del producto o las mejoras del proceso.

- Impacto: Proporciona a los fabricantes una mayor agilidad para adaptar las líneas de producción, probar nuevos conceptos y satisfacer las demandas del mercado de nicho.

En resumen, los convincentes beneficios de las herramientas impresas en 3D – velocidad, libertad de diseño que permite características como canales de refrigeración conformes, rendimiento mejorado, posibles ahorros de costos y agilidad – la convierten en una alternativa y complemento poderoso a los métodos tradicionales. Al aprovechar la FA de metales, los fabricantes pueden superar los cuellos de botella críticos, mejorar la eficiencia operativa y desbloquear mayores niveles de productividad e innovación en sus estrategias de herramientas.

La importancia del material: Selección de los polvos metálicos adecuados para herramientas de alto rendimiento

El éxito de cualquier herramienta personalizada impresa en 3D de metal depende fundamentalmente de la selección del material adecuado. Las aplicaciones de herramientas a menudo implican condiciones exigentes: altas tensiones mecánicas, temperaturas elevadas, desgaste abrasivo y la necesidad de una excelente estabilidad dimensional. La fabricación aditiva ofrece una cartera cada vez mayor de polvos metálicos especialmente adecuados para afrontar estos desafíos. La elección del polvo adecuado requiere la comprensión de los requisitos específicos de la aplicación (por ejemplo, moldeo por inyección frente a troquelado frente a fijación) y las propiedades que ofrecen las diferentes aleaciones. Para los gerentes de adquisiciones que se abastecen de proveedores de materiales de fabricación aditiva y los ingenieros que especifican herramientas, la familiaridad con los polvos de herramientas comunes de alto rendimiento es esencial.

Met3dp, aprovechando sus capacidades avanzadas de producción de polvo, incluidas las tecnologías de atomización de gas y PREP, fabrica una gama de polvos metálicos esféricos de alta calidad optimizados para procesos de FA como la fusión por haz de electrones selectiva (SEBM) y la fusión en lecho de polvo con láser (LPBF). Nuestro enfoque en la calidad del polvo (alta esfericidad, buena fluidez, distribución del tamaño de partícula controlada y bajo contenido de oxígeno/impurezas) garantiza que los clientes puedan imprimir componentes de herramientas densos y de alta integridad con propiedades mecánicas superiores. Entre los materiales más relevantes para las herramientas personalizadas se encuentran los aceros para herramientas especializados y los aceros maraging.

Polvos de herramientas recomendados:

1. Acero para herramientas H13:

- Descripción: Un acero para herramientas de trabajo en caliente de cromo-molibdeno-vanadio versátil, ampliamente utilizado en herramientas tradicionales y bien adaptado para la FA. Conocido por su excelente combinación de alta tenacidad, resistencia al desgaste, buena resistencia a la fatiga térmica y estabilidad dimensional a temperaturas elevadas.

- Propiedades clave:

- Alta dureza (normalmente se puede alcanzar hasta 45-52 HRC después del tratamiento térmico).

- Excelente resistencia al revenido (mantiene la dureza a altas temperaturas).

- Buena conductividad térmica (beneficioso para aplicaciones de refrigeración).

- Alta tenacidad y ductilidad (resiste el agrietamiento por impacto).

- Buena maquinabilidad (en relación con otros aceros para herramientas) después del recocido.

- Consideraciones de FA: Requiere un control cuidadoso de los parámetros de impresión y un tratamiento térmico posterior a la impresión obligatorio (endurecimiento y revenido) para lograr las propiedades deseadas. A menudo son necesarios ciclos de alivio de tensiones.

- Aplicaciones típicas: Insertos y núcleos de moldes de inyección (especialmente con refrigeración conforme), matrices de fundición a presión, matrices de extrusión, herramientas de forja, herramientas de conformado, componentes estructurales que requieren alta resistencia y dureza. La impresión 3D de acero para herramientas H13 es una opción popular para cargas térmicas y mecánicas exigentes.

2. Aceros maraging (por ejemplo, M300 / 1.2709 / MS1):

- Descripción: Una familia de aceros de bajo carbono y alto níquel reforzados por la precipitación de compuestos intermetálicos durante el envejecimiento, en lugar de por el contenido de carbono como los aceros para herramientas tradicionales. Ofrecen ultra alta resistencia, buena tenacidad y excelente estabilidad dimensional durante el tratamiento térmico. M300 (a menudo designado de manera similar a 1.2709 o MS1 en FA) es un grado común.

- Propiedades clave:

- Muy alta dureza y resistencia (normalmente se puede alcanzar hasta 50-55+ HRC después de un simple tratamiento térmico de envejecimiento).

- Tenacidad excepcional en comparación con los aceros para herramientas tradicionales a niveles de dureza similares.

- Excelente soldabilidad (útil para reparaciones o fabricación híbrida).

- Distorsión mínima y predecible durante el tratamiento térmico de envejecimiento a baja temperatura (normalmente ~480-500 °C), lo que simplifica el posprocesamiento en comparación con el templado y revenido a alta temperatura necesario para H13.

- Buena maquinabilidad en estado impreso o recocido en solución.

- Consideraciones de FA: Relativamente fácil de imprimir con buena densidad. El simple tratamiento térmico de envejecimiento es una ventaja significativa, ya que reduce la complejidad del posprocesamiento y el riesgo de distorsión.

- Aplicaciones típicas: Moldes de inyección de alto rendimiento (núcleos, insertos, elevadores), herramientas que requieren alta resistencia y tenacidad, componentes intrincados de fundición a presión, fijaciones de alta precisión, componentes aeroespaciales. El acero maraging M300 FA (o propiedades del polvo 1.2709) lo convierten en el ideal para herramientas de alta precisión donde la distorsión mínima durante el tratamiento térmico es fundamental.

Tabla de comparación: H13 frente a acero maraging (M300/1.2709) para herramientas de FA

| Característica | Acero para herramientas H13 | Acero maraging (M300 / 1.2709) | Resumen de ventajas clave |

|---|---|---|---|

| Aleación primaria | Cr, Mo, V, C | Ni, Co, Mo, Ti | Diferentes mecanismos de refuerzo |

| Dureza típica (HRC) | 45-52 | 50-55+ | El acero maraging generalmente logra una mayor dureza/resistencia |

| Dureza | Bien | Excelente (a alta dureza) | El acero maraging ofrece mejor tenacidad |

| Dureza en caliente | Muy buena | Buena (pero puede ablandarse por encima de la temperatura de envejecimiento) | H13 generalmente mejor para temperaturas de funcionamiento muy altas |

| Tratamiento térmico | Complejo (austemperizar, templar, revenido) | Simple (endurecimiento por envejecimiento ~480 °C) | El acero maraging es mucho más simple, menos riesgo de distorsión |

| Estabilidad dimensional (HT) | Moderada (riesgo de distorsión) | Excelente (distorsión mínima) | El acero maraging es superior para aplicaciones de precisión |

| Soldabilidad | Feria | Excelente | El acero maraging es más fácil de reparar/modificar |

| Coste | Generalmente más bajo | Generalmente más alto | H13 suele ser un material más rentable |

| Uso común de FA | Herramientas de trabajo en caliente, moldes, matrices | Moldes de alta precisión, herramientas de alta resistencia | Ambos son ampliamente utilizados, la elección depende de las necesidades específicas |

Exportar a hojas

Otros materiales potenciales: Si bien H13 y los aceros maraging son caballos de batalla, se pueden considerar otros materiales según la necesidad específica de herramientas:

- Aceros inoxidables (por ejemplo, 17-4PH, 316L): Se utilizan para herramientas que requieren resistencia a la corrosión, como en el procesamiento de alimentos o algunas aplicaciones médicas, o para fijaciones menos exigentes. A menudo son más fáciles de imprimir y posprocesar.

- Cromo cobalto (CoCrMo): Ofrece una excelente resistencia al desgaste, alta resistencia a temperaturas elevadas y resistencia a la corrosión. Se utiliza para componentes de desgaste muy exigentes o herramientas médicas específicas.

- Aleaciones de titanio (por ejemplo, Ti6Al4V): Ligeras, resistentes y resistentes a la corrosión. Se utilizan para fijaciones ligeras, pinzas robóticas o herramientas médicas/aeroespaciales específicas (aunque menos comunes para moldes/matrices de alto desgaste). Met3dp ofrece innovadoras aleaciones de titanio como TiNi, TiTa, TiAl, TiNbZr que podrían encontrar aplicaciones de herramientas de nicho. Explore las diversas ofertas de polvo metálico.

- Superaleaciones de níquel (por ejemplo, Inconel 718): Se utilizan para herramientas que funcionan en entornos extremadamente corrosivos o de alta temperatura.

Elegir el proveedor de material adecuado: Seleccionando un polvo metálico para utillaje implica más que solo elegir una aleación. La calidad del polvo impacta directamente en la calidad de la herramienta final. La asociación con un proveedor de renombre como Met3dp garantiza:

- Química consistente: Control estricto sobre la composición de la aleación.

- Características optimizadas de las partículas: Alta esfericidad, distribución del tamaño controlada (PSD) y buena fluidez adecuada para procesos de FA específicos (como SEBM o LPBF).

- Bajas impurezas: Minimizar el oxígeno y otros contaminantes que pueden degradar las propiedades mecánicas.

- Trazabilidad de lotes: Garantizar la consistencia y el control de calidad.

- Asistencia técnica: Experiencia para ayudar a seleccionar el mejor material para la aplicación.

En conclusión, la selección de materiales es una piedra angular de las herramientas impresas en 3D de metal exitosas. Al considerar cuidadosamente los requisitos de la aplicación y aprovechar las propiedades de materiales avanzados como H13 y M300/1.2709, los fabricantes pueden producir herramientas duraderas y de alto rendimiento que ofrecen ventajas operativas significativas. La asociación con un experimentado proveedor de materiales de fabricación aditiva como Met3dp proporciona acceso a polvos de alta calidad y la experiencia necesaria para tomar decisiones informadas sobre los materiales.

Diseño para la fabricación aditiva (DfAM): Optimización de herramientas para la impresión 3D de metales

La simple replicación de una herramienta de diseño tradicional utilizando la fabricación aditiva de metales rara vez desbloquea todo el potencial de la tecnología. Para aprovechar verdaderamente la velocidad, la complejidad y las ventajas de rendimiento discutidas anteriormente, los ingenieros deben adoptar Diseño para la fabricación aditiva (DfAM). DfAM no es solo un conjunto de reglas, sino un cambio de mentalidad, que anima a los diseñadores a pensar de forma aditiva desde el principio, considerando el proceso de construcción capa por capa, las características del material, los requisitos de la estructura de soporte y los pasos de posprocesamiento. La aplicación de los principios de DfAM específicamente a las herramientas personalizadas, ya sean moldes, matrices, plantillas o fijaciones, es fundamental para lograr resultados funcionales, rentables y de alto rendimiento. Los gerentes de adquisiciones también deben estar al tanto de DfAM, ya que impacta directamente en la viabilidad, el costo y la calidad de las herramientas impresas en 3D que obtienen. Invertir en experiencia en DfAM, ya sea internamente o a través de un proveedor de servicios experto como Met3dp, es clave para maximizar el ROI de la FA de metales para herramientas.

Principios básicos de DfAM para herramientas personalizadas:

- Orientación y estrategia de soporte:

- Orientación de construcción: La forma en que se orienta una pieza en la placa de construcción afecta significativamente el tiempo de impresión, el acabado de la superficie en diferentes caras, la cantidad y la ubicación de las estructuras de soporte requeridas y las posibles tensiones térmicas. Para las herramientas, las superficies funcionales críticas (por ejemplo, caras de la cavidad del molde, puntos de ubicación de la fijación) deben orientarse idealmente para minimizar o eliminar los soportes, a menudo mirando hacia arriba o siendo autosoportantes.

- Voladizos y ángulos: Los procesos de FA de metales tienen limitaciones en el ángulo de los voladizos que se pueden construir sin estructuras de soporte. Los ángulos normalmente superiores a 45 grados desde la horizontal a menudo son autosoportantes, pero esto varía según el material, la máquina (pueden aplicarse diferentes consideraciones para SEBM frente a LPBF, la comprensión de varios métodos de impresión es útil), y geometría específica. Los diseños deben maximizar las características de autosoporte siempre que sea posible.

- Diseño de la estructura de soporte: Los soportes suelen ser necesarios, pero añaden costo de material, tiempo de impresión y esfuerzo de posprocesamiento (eliminación). DfAM implica:

- Minimizar los soportes: Orientar la pieza y modificar las características no críticas (por ejemplo, usar chaflanes en lugar de voladizos afilados) para reducir la dependencia de los soportes.

- Diseño para la eliminación: Asegurar que los soportes sean accesibles para las herramientas de extracción (manuales o mecanizadas). El uso de tipos de soporte optimizados (por ejemplo, soportes de celosía o árbol) puede reducir el uso de material y los puntos de contacto. Considere agregar características que ayuden a la extracción, como ventanas de acceso si los soportes internos son inevitables.

- Consideraciones sobre el material de soporte: Algunos sistemas avanzados ofrecen materiales de soporte solubles o fácilmente rompibles, lo que simplifica la eliminación.

- Diseño de funciones y resolución:

- Espesor mínimo de pared: Los procesos de FA tienen límites en lo delgada que puede imprimirse de forma fiable una función. Esto varía según la máquina y el material, pero normalmente está en el rango de 0,4-1,0 mm. Los diseños de herramientas deben respetar estos límites para garantizar la integridad estructural y la imprimibilidad.

- Tamaño mínimo de característica: Los agujeros pequeños, los pasadores o los detalles intrincados también tienen limitaciones basadas en el tamaño del punto del láser/haz de electrones y el tamaño de las partículas del polvo. Las características muy finas pueden requerir mecanizado posterior a la impresión.

- Orientación del agujero: Los agujeros horizontales a menudo se imprimen con mejor precisión dimensional que los agujeros verticales debido a la construcción por capas. Los agujeros muy pequeños, especialmente los horizontales, pueden requerir soporte o ser mejor perforados después de la impresión.

- Esquinas afiladas: Las esquinas internas afiladas pueden ser puntos de

- Diseño para enfriamiento conforme (moldes y matrices):

- Este es un excelente ejemplo de cómo el DfAM permite un rendimiento superior. Las consideraciones clave incluyen:

- Trayectoria del canal: Diseñe canales para que sigan los contornos de las superficies generadoras de calor (cavidad del molde, cara de la matriz) a una distancia constante (normalmente 1-3 mm por debajo de la superficie). Evite las curvas pronunciadas que impiden el flujo.

- Diámetro y forma del canal: Los diámetros suelen oscilar entre 2 y 10 mm. Las secciones transversales circulares son comunes, pero la fabricación aditiva (AM) permite formas optimizadas (por ejemplo, de lágrima) para mejorar la transferencia de calor o reducir la caída de presión. Asegúrese de que los diámetros sean lo suficientemente grandes para ser imprimibles y evitar la obstrucción.

- Optimización del flujo: Diseñe para un flujo turbulento (promueve la transferencia de calor) y asegúrese de un flujo equilibrado en los diferentes circuitos de refrigeración. La simulación de la dinámica de fluidos computacional (CFD) se utiliza a menudo para optimizar la disposición de los canales.

- Entradas/Salidas: Diseñe conexiones robustas para las líneas de refrigeración externas, a menudo incorporando interfaces de ajuste estándar que pueden requerir mecanizado posterior.

- Depowdering: Asegúrese de que los canales internos puedan limpiarse eficazmente del polvo no fusionado después de la impresión. Esto podría implicar el diseño de puertos de acceso o la garantía de un diámetro de canal suficiente.

- Este es un excelente ejemplo de cómo el DfAM permite un rendimiento superior. Las consideraciones clave incluyen:

- Aligeramiento con optimización topológica y estructuras reticulares:

- Especialmente relevante para plantillas, dispositivos y EoAT robóticos donde la reducción de peso mejora la ergonomía o el rendimiento robótico.

- Optimización de la topología: Las herramientas de software analizan las condiciones de carga y eliminan material de las áreas no críticas, lo que da como resultado estructuras de aspecto orgánico y altamente eficientes.

- Estructuras reticulares: La sustitución de volúmenes sólidos por celdas unitarias internas repetitivas (retículas) puede reducir drásticamente el peso y el consumo de material, manteniendo al mismo tiempo la rigidez y la resistencia requeridas. Los diferentes tipos de retículas (por ejemplo, cúbicas, de armadura octeto) ofrecen propiedades variables.

- Aplicación: Cree plantillas de montaje ergonómicas y ligeras; reduzca la inercia en las pinzas robóticas; minimice el coste de los materiales en los dispositivos grandes. Herramientas de estructuras reticulares ofrece ventajas significativas en la manipulación y la automatización.

- Consolidación de piezas:

- Aproveche la ventaja de la complejidad de la AM para rediseñar conjuntos de herramientas de varias piezas en un único componente impreso monolítico.

- Ventajas: Reduce la mano de obra y el tiempo de montaje, elimina posibles vías de fuga (por ejemplo, en las juntas de los canales de refrigeración), reduce el recuento de piezas y la gestión del inventario, y a menudo mejora la rigidez y la resistencia generales al eliminar las juntas.

- Ejemplo: Combinación de varias piezas de un dispositivo complejo o integración de abrazaderas directamente en el cuerpo de una plantilla.

- Diseño para el posprocesamiento:

- Las piezas de AM, especialmente las herramientas, casi siempre requieren un post-procesamiento. El DfAM incluye la planificación de estos pasos:

- Tolerancias de mecanizado: Añada material de reserva adicional (por ejemplo, 0,5-1,0 mm) a las superficies que requieren alta precisión, planitud específica o acabados lisos que solo se pueden conseguir mediante mecanizado CNC (por ejemplo, líneas de separación del molde, puntos de referencia de localización del dispositivo, superficies de sellado).

- Características de sujeción: Incorpore características en el diseño que simplifiquen la sujeción de la pieza durante las operaciones de mecanizado o acabado posteriores.

- Consideraciones sobre el tratamiento térmico: Comprenda cómo responderá el material elegido (por ejemplo, H13 frente a M300) al tratamiento térmico y si el diseño puede soportar las tensiones térmicas sin una distorsión excesiva. Las geometrías simples y robustas suelen funcionar mejor.

- Las piezas de AM, especialmente las herramientas, casi siempre requieren un post-procesamiento. El DfAM incluye la planificación de estos pasos:

Al aplicar cuidadosamente estos DfAM para herramientas principios, los fabricantes pueden ir más allá de la simple sustitución de los métodos tradicionales e innovar realmente, creando herramientas personalizadas que son más rápidas de producir, más ligeras, más duraderas y funcionan mejor que nunca. La colaboración con expertos en AM como Met3dp garantiza que los diseños se optimicen no solo para la función, sino también para la fabricabilidad utilizando directrices de diseño de AM de metal.

Precisión y calidad: Comprensión de la tolerancia, el acabado superficial y la precisión en las herramientas impresas en 3D

Al especificar y adquirir herramientas personalizadas, es primordial lograr los niveles requeridos de precisión, calidad superficial y exactitud dimensional general. Las herramientas suelen interactuar directamente con las piezas finales u otros equipos de fabricación, lo que exige un control estricto de las dimensiones críticas y las características de la superficie. Si bien la fabricación aditiva de metales ofrece una notable libertad geométrica, es esencial que los ingenieros y los responsables de adquisiciones tengan expectativas realistas con respecto a las tolerancias inherentes y el acabado superficial que se pueden lograr directamente desde la impresora, y que comprendan el papel del post-procesamiento para cumplir con los requisitos más estrictos. Garantizar control de calidad de piezas impresas en 3D destinadas a aplicaciones de herramientas implica una cuidadosa gestión del proceso, una metrología adecuada y, a menudo, operaciones de acabado secundarias.

Exactitud dimensional y tolerancia:

- Precisión tal como se construye: La precisión de una pieza de AM metálica directamente después de la impresión y el alivio de tensiones, pero antes de cualquier mecanizado. Las tolerancias típicas alcanzables dependen en gran medida de:

- Calibración de la máquina: Las máquinas bien mantenidas y calibradas (como los sistemas líderes de la industria utilizados por Met3dp) proporcionan una mayor precisión.

- Proceso (LPBF frente a SEBM): Los diferentes procesos pueden tener capacidades de precisión inherentes ligeramente diferentes. SEBM suele funcionar a temperaturas más altas, lo que podría conducir a un comportamiento diferente de las tensiones/distorsiones que LPBF.

- Material: Los diferentes polvos metálicos presentan diferentes características de contracción y tensión durante la impresión y el enfriamiento.

- Tamaño y geometría de la pieza: Las piezas más grandes y las geometrías complejas son generalmente más propensas a la distorsión térmica y la desviación. Las tensiones internas acumuladas durante la impresión pueden causar deformaciones.

- Orientación y soportes: La orientación de la construcción afecta a la forma en que se acumulan los gradientes térmicos, y las estructuras de soporte influyen en la estabilidad durante la construcción.

- Tolerancias típicas de construcción: Si bien son específicos del proceso y del material, las directrices generales para los procesos de AM metálica bien controlados podrían estar en el rango de:

- ±0,1 mm a ±0,3 mm para características más pequeñas (< 50 mm).

- ±0,2 % a ±0,5 % de la dimensión nominal para características más grandes.

- Nota: Estas son estimaciones generales; las capacidades específicas deben confirmarse con el proveedor de servicios de AM (como Met3dp, conocido por precisión y fiabilidad). Lograr tolerancias más estrictas a menudo requiere post-mecanizado.

- Tolerancias post-mecanizadas: Para dimensiones críticas, como líneas de separación del molde, orificios para pasadores de expulsión, superficies de localización de dispositivos o interfaces de cojinetes, normalmente se emplea el mecanizado CNC posterior a la impresión. El mecanizado puede lograr tolerancias mucho más estrictas, a menudo comparables a las de la fabricación tradicional:

- ±0,01 mm a ±0,05 mm es fácilmente alcanzable, dependiendo del proceso de mecanizado y la configuración.

- Importancia para las herramientas: Comprender estos rangos de tolerancia es crucial. Las características no críticas de una plantilla podrían ser aceptables con tolerancias tal como se construyen, mientras que las superficies de trabajo de un inserto de molde de precisión casi con toda seguridad requerirán mecanizado.

Acabado superficial (rugosidad):

- Acabado superficial de construcción: Las piezas de AM metálicas tienen inherentemente un acabado superficial más rugoso en comparación con las superficies mecanizadas debido al proceso capa por capa y a las partículas de polvo parcialmente fundidas que se adhieren a la superficie. La rugosidad superficial (comúnmente medida como Ra – Rugosidad media aritmética) depende de:

- Orientación: Las superficies orientadas hacia arriba y los ángulos pronunciados suelen tener el mejor acabado. Las superficies orientadas hacia abajo soportadas por estructuras tienden a ser más rugosas después de la eliminación del soporte. Las paredes laterales muestran líneas de capa.

- Grosor de la capa: Las capas más finas generalmente dan como resultado un acabado más suave, pero aumentan el tiempo de impresión.

- Polvo Tamaño de las partículas: Los polvos más finos pueden contribuir a superficies más lisas.

- Parámetros del proceso: La potencia del láser/haz, la velocidad de escaneo, etc., influyen en las características del baño de fusión y en la superficie resultante.

- Valores típicos de Ra tal como se construyen:

- LPBF: A menudo en el rango de 6-15 µm Ra (240-600 µin Ra).

- SEBM: A veces puede ser ligeramente más rugoso debido a las características del proceso, potencialmente 15-35 µm Ra (600-1400 µin Ra).

- Nota: Estos son rangos típicos y pueden variar significativamente.

- Acabado superficial post-procesado: Se utilizan varias técnicas de acabado para mejorar el acabado superficial para aplicaciones de herramientas:

- Granallado/granallado: Proporciona un acabado mate uniforme, elimina el polvo suelto y puede impartir tensión de compresión (mejorando la vida útil a la fatiga). Los valores de Ra pueden mejorar ligeramente o permanecer similares, pero se vuelven más uniformes.

- Acabado por volteo/vibración: Puede alisar superficies y bordes, especialmente para piezas más pequeñas. El Ra alcanzable depende del medio y el tiempo.

- Rectificado/Pulido: Esencial para las superficies del molde que requieren acabados lisos para la expulsión de piezas o la claridad óptica, y para las superficies de alto desgaste. El pulido manual o automatizado puede lograr acabados muy lisos, a menudo < 0,1 µm Ra (< 4 µin Ra) para acabados de espejo en moldes.

- Mecanizado: Proporciona un acabado superficial controlado y liso típico de las operaciones de fresado o torneado (por ejemplo, 0,8-3,2 µm Ra o mejor).

- Importancia para las herramientas: El acabado superficial afecta a la fricción, la resistencia al desgaste, la liberación de piezas (en moldes), la adherencia de la pintura (para dispositivos) y la estética. El acabado requerido dicta los pasos de post-procesamiento necesarios. Comprender acabado superficial de fabricación aditiva las capacidades y limitaciones es clave.

Control de calidad y verificación:

- Supervisión de procesos: Los sistemas de AM avanzados incorporan monitorización in situ (monitorización del baño de fusión, imágenes térmicas) para rastrear la consistencia de la construcción.

- Control de calidad de los materiales: Asegurar la calidad del polvo (química, tamaño de partícula, fluidez) es crucial, un enfoque central para los proveedores integrados como Met3dp.

- Ensayos no destructivos (END):

- Tomografía computarizada (TC): Cada vez más utilizado para detectar defectos internos como la porosidad o la falta de fusión, y para verificar que las características internas complejas como los canales de refrigeración conformes estén despejados y coincidan con el diseño.

- Inspección por penetración de tinte / partículas magnéticas: Se utiliza para detectar grietas que rompen la superficie.

- Metrología dimensional:

- MMC (máquina de medición por coordenadas): Se utiliza para la verificación de alta precisión de dimensiones críticas, especialmente después del mecanizado.

- Escaneado 3D: Los escáneres ópticos o láser capturan la geometría completa de la pieza impresa, lo que permite la comparación con el modelo CAD original para evaluar la desviación y la precisión generales. Útil para formas complejas donde la MMC es difícil.

- Ensayo de dureza: Verificar que la herramienta ha alcanzado la dureza especificada después del tratamiento térmico es fundamental para el rendimiento y la resistencia al desgaste.

En conclusión, si bien la impresión 3D de metales ofrece increíbles posibilidades de diseño para herramientas personalizadas, lograr la tolerancias de impresión 3D de metales, el acabado superficial y la exactitud dimensional general de las herramientas a menudo requiere una combinación de DfAM cuidadoso, procesos de impresión controlados y pasos apropiados de post-procesamiento y verificación de la calidad. Trabajar con un socio experimentado que comprenda estos matices y posea sistemas de gestión de la calidad robustos es esencial para obtener herramientas fiables y de alto rendimiento que cumplan con los exigentes requisitos de fabricación.

Más allá de la impresión: Post-procesamiento esencial para herramientas metálicas impresas en 3D

La creación de una herramienta personalizada no termina cuando la impresora 3D de metal termina su trabajo. La pieza "verde", recién salida de la placa de construcción, rara vez está lista para su uso inmediato en un entorno de fabricación exigente. Una serie de pasos críticos de post-procesamiento de fabricación aditiva casi siempre se requieren para transformar el componente tal como se construye en una herramienta funcional, duradera y precisa. Estos pasos son necesarios para aliviar las tensiones internas, eliminar las estructuras de soporte, lograr las propiedades del material deseadas (dureza, resistencia, tenacidad), alcanzar las dimensiones y acabados superficiales críticos y garantizar el rendimiento y la longevidad generales de la herramienta. Comprender estos requisitos comunes de post-procesamiento es vital para los ingenieros que diseñan las herramientas y para los responsables de adquisiciones que tienen en cuenta el coste total y el plazo de entrega en las decisiones de aprovisionamiento. Ignorar o ejecutar incorrectamente estos pasos puede provocar fallos prematuros de la herramienta, un rendimiento deficiente y la calidad comprometida de la pieza final.

Etapas comunes de post-procesamiento para herramientas de AM metálicas:

- Alivio del estrés:

- Por qué es necesario: Los ciclos rápidos de calentamiento y enfriamiento inherentes a los procesos de AM metálica capa por capa crean tensiones internas significativas dentro de la pieza impresa. Estas tensiones pueden causar distorsión, deformación (especialmente después de la extracción de la placa de construcción) e incluso agrietamiento si no se alivian.

- Proceso: Normalmente, el primer paso después de la impresión, a menudo realizado mientras la pieza aún está unida a la placa de construcción para mantener la estabilidad. Implica calentar la pieza en un horno a una temperatura específica (por debajo de la temperatura de transformación del material, por ejemplo, ~550-650 °C para H13, o un ciclo de recocido dependiendo del objetivo), mantenerla durante un tiempo determinado y luego enfriarla lentamente. Esto permite que la microestructura del material se relaje, reduciendo las tensiones internas.

- Importancia: Absolutamente crítico para la estabilidad dimensional y para evitar la distorsión o el agrietamiento posterior durante la eliminación del soporte, el mecanizado o el tratamiento térmico.

- Extracción de la pieza de la placa de montaje:

- Proceso: Una vez que se ha aliviado la tensión (si se realiza en la placa), la pieza debe separarse de la placa de construcción metálica en la que se imprimió. Los métodos comunes incluyen:

- Electroerosión por hilo (EDM): Ofrece un corte preciso y de baja fuerza, ideal para piezas delicadas o cuando se necesita una superficie de corte limpia.

- Aserrado (sierra de cinta): Un método más rápido y común para piezas robustas, pero deja una superficie más rugosa que normalmente requiere un mecanizado posterior.

- Mecanizado: El fresado o el rectificado también se pueden utilizar en algunos casos.

- Proceso: Una vez que se ha aliviado la tensión (si se realiza en la placa), la pieza debe separarse de la placa de construcción metálica en la que se imprimió. Los métodos comunes incluyen:

- Retirada de la estructura de soporte:

- Por qué es necesario: Las estructuras de soporte, necesarias para imprimir voladizos y geometrías complejas, deben eliminarse.

- Proceso: Este puede ser uno de los pasos más laboriosos, dependiendo de la complejidad y la accesibilidad de los soportes. Los métodos incluyen:

- Eliminación manual: Uso de alicates, amoladoras, cinceles

- Mecanizado CNC: El fresado o torneado puede eliminar los soportes con precisión, especialmente los más grandes o integrados. A menudo se utiliza en conjunción con métodos manuales.

- Electroerosión por hilo: Se puede utilizar para acceder y cortar soportes en áreas de difícil acceso.

- Impacto del DfAM: El diseño para la eliminación de soportes (accesibilidad, minimización de los puntos de contacto) impacta significativamente en la facilidad y el coste de esta etapa.

- Tratamiento térmico (endurecimiento/envejecimiento):

- Por qué es necesario: Las piezas metálicas impresas, incluso después del alivio de tensiones, normalmente no poseen la dureza, resistencia o resistencia al desgaste óptimas requeridas para las aplicaciones de herramientas. El tratamiento térmico desarrolla la microestructura y las propiedades mecánicas finales deseadas. El tratamiento específico depende en gran medida del material.

- Proceso:

- Aceros para herramientas (por ejemplo, H13): Requiere un proceso de varias etapas:

- Austenización: Calentamiento a una temperatura alta (por ejemplo, ~1000-1050 °C) para disolver los carburos y formar austenita.

- Enfriamiento: Enfriamiento rápido (en aire, aceite o gas inerte) para transformar la austenita en martensita dura.

- Templado: Recalentamiento a una temperatura más baja (por ejemplo, ~500-600 °C, a menudo se realiza varias veces) para reducir la fragilidad, aumentar la tenacidad y lograr la dureza deseada (por ejemplo, 45-52 HRC). Tratamiento térmico del acero para herramientas como el H13 es crucial, pero requiere un control cuidadoso para minimizar la distorsión.

- Aceros maraging (por ejemplo, M300/1.2709): Requiere un proceso de envejecimiento mucho más simple y a baja temperatura:

- Endurecimiento por envejecimiento: Calentamiento a una temperatura moderada (normalmente ~480-500 °C) durante varias horas. Esto provoca la precipitación de compuestos intermetálicos de endurecimiento. No se requiere temple. La principal ventaja es la mínima distorsión durante este proceso.

- Aceros para herramientas (por ejemplo, H13): Requiere un proceso de varias etapas:

- Proporciona un acabado mate, limpio y uniforme. Eficaz para eliminar el polvo suelto y mezclar imperfecciones menores de la superficie. Puede inducir tensiones residuales de compresión beneficiosas. Varios medios (perlas de vidrio, óxido de aluminio) ofrecen diferentes acabados. Los tratamientos térmicos se suelen realizar en hornos de vacío o atmósferas inertes controladas para evitar la oxidación y la descarburación, especialmente a altas temperaturas de austenización.

- Mecanizado (CNC):

- Por qué es necesario: Para lograr tolerancias ajustadas en dimensiones críticas, crear superficies de sellado planas (como líneas de partición de moldes), roscar o perforar orificios precisos y obtener acabados superficiales específicos que sean mejores que el estado de construcción.

- Proceso: Estándar Mecanizado CNC de impresiones 3D se utilizan técnicas como fresado, torneado, rectificado y EDM. Las consideraciones incluyen:

- Sujeción de la pieza: Sujetar de forma segura la pieza AM potencialmente compleja.

- Dureza del material: El mecanizado de acero para herramientas totalmente endurecido es un desafío y requiere herramientas de corte y parámetros adecuados. El mecanizado suele ser más fácil antes del paso de endurecimiento final (aunque los aceros maraging a menudo se envejecen después del mecanizado debido a su estabilidad dimensional).

- Tolerancia de material: El DfAM debe incluir suficiente material para las operaciones de mecanizado.

- Acabado superficial:

- Por qué es necesario: Para lograr la rugosidad superficial requerida para la función (por ejemplo, superficie de molde lisa para la liberación de la pieza, superficie texturizada para el agarre), la estética o la resistencia al desgaste.

- Proceso: Varios métodos según el objetivo:

- Granallado / arenado: Limpia la superficie, proporciona un acabado mate uniforme, elimina el polvo suelto.

- Acabado por volteo/vibración: Suaviza los bordes y las superficies, particularmente para lotes de piezas más pequeñas.

- Rectificado: Se utiliza para una planitud de alta precisión y acabados suaves en características específicas.

- Pulido: Pulido manual o automatizado, esencial para moldes de inyección que requieren alto brillo o claridad óptica. Puede lograr acabados de espejo (<0,1 µm Ra). Pulido de piezas metálicas suele ser un proceso manual muy cualificado para moldes complejos.

- Recubrimiento (por ejemplo, PVD, nitruración): La aplicación de recubrimientos especializados puede mejorar aún más la resistencia al desgaste, reducir la fricción o mejorar las propiedades de liberación para aplicaciones de herramientas exigentes.

La secuencia y combinación específicas de estos acabado de superficies de herramientas y otros pasos de posprocesamiento variarán según el tipo de herramienta, el material y los requisitos de la aplicación. Es crucial que los fabricantes se asocien con proveedores de servicios de AM como Met3dp, que no solo poseen capacidades de impresión avanzadas, sino también una amplia experiencia y equipos de posprocesamiento, lo que garantiza un flujo de trabajo optimizado desde el archivo digital hasta la herramienta funcional y terminada. Descuidar esta etapa "más allá de la impresión" socava las importantes inversiones realizadas en la tecnología de fabricación aditiva.

Superar obstáculos: desafíos comunes en las herramientas de impresión 3D de metales y soluciones

Si bien la fabricación aditiva de metales ofrece un potencial transformador para las herramientas personalizadas, no está exenta de desafíos. Como cualquier proceso de fabricación avanzado, lograr resultados consistentes y de alta calidad requiere un control cuidadoso, comprensión del proceso y experiencia en la resolución de problemas. Los ingenieros y los responsables de compras deben ser conscientes de los posibles obstáculos para establecer expectativas realistas y trabajar de forma proactiva con sus socios de AM para mitigar los riesgos. Abordar estos desafíos de frente es clave para implementar con éxito la AM de metales para aplicaciones de herramientas exigentes. Afortunadamente, los avances continuos en tecnología, materiales, software y conocimiento del proceso brindan soluciones efectivas y estrategias de mitigación.

Desafíos comunes y estrategias de mitigación:

- Tensión residual, distorsión y deformación:

- Desafío: El calentamiento y enfriamiento rápidos y localizados inherentes a las construcciones de AM generan tensiones internas. Si estas tensiones exceden el límite elástico del material o se distribuyen de manera desigual, pueden hacer que la pieza se deforme, distorsione su forma (especialmente después de retirarla de la placa de construcción) o incluso se agriete. Esto es particularmente relevante para piezas grandes o geometrías complejas comunes en las herramientas. Mitigación de la deformación de las herramientas es una preocupación primordial.

- Causas: Altos gradientes térmicos, rápidas velocidades de enfriamiento, características de contracción del material, geometría de la pieza (por ejemplo, secciones planas grandes, transiciones bruscas).

- Soluciones y mitigación:

- Estrategia de construcción optimizada: La cuidadosa selección de la orientación de la construcción, las estructuras de soporte adecuadas (que actúan como disipadores de calor y anclajes) y las estrategias de escaneo optimizadas (por ejemplo, escaneo de islas, rotación de vectores de escaneo) pueden ayudar a gestionar la acumulación y distribución de calor.

- Control de los parámetros del proceso: Ajustar la potencia del láser/haz de electrones, la velocidad de escaneo y el grosor de la capa para el material y la geometría específicos. El uso de precalentamiento (común en SEBM y algunos sistemas LPBF) reduce los gradientes térmicos.

- Simulación térmica: El software puede predecir la acumulación de tensión y la distorsión, lo que permite realizar ajustes de diseño o geometrías compensadas antes de la impresión.

- Alivio de tensión obligatorio: Realizar un ciclo de tratamiento térmico de alivio de tensión adecuado inmediatamente después de la impresión, a menudo mientras aún está en la placa de construcción, es crucial para relajar las tensiones internas antes de un procesamiento adicional.

- Diseño de piezas robustas (DfAM): Evitar áreas planas grandes sin soporte, utilizar transiciones de grosor graduales y diseñar para la rigidez inherente puede ayudar a resistir la deformación.

- Retirada de la estructura de soporte:

- Desafío: La eliminación de estructuras de soporte, especialmente las internas o intrincadas, puede llevar mucho tiempo, ser costosa y correr el riesgo de dañar la superficie de la pieza. Desafíos de la eliminación de soportes son un factor importante en el coste y el plazo de entrega generales.

- Causas: Soportes densos, mala accesibilidad, fuerte unión entre el soporte y la pieza, características delicadas de la pieza.

- Soluciones y mitigación:

- DfAM para la minimización de soportes: Diseñar piezas con ángulos autoportantes (>45°) siempre que sea posible. Orientar la pieza para reducir la necesidad de soportes de superficie críticos.

- Diseño de soporte optimizado: Utilizar tipos de soporte (por ejemplo, enrejado, árbol, cónico) que minimicen los puntos de contacto y el uso de material al tiempo que proporcionan la estabilidad necesaria. Utilizar funciones de software que optimicen la colocación y el tipo de soporte.

- Diseñar para el acceso: Asegurarse de que las herramientas (manuales o mecánicas) puedan llegar a los soportes para su eliminación. Considerar la posibilidad de añadir orificios o ventanas de acceso temporales si los soportes internos son inevitables.

- Elección de materiales: Algunos materiales son intrínsecamente más fáciles o difíciles de eliminar los soportes.

- Técnicas de postprocesado: Emplear técnicas de mecanizado por electroerosión por hilo o técnicas de mecanizado especializadas para soportes difíciles.

- Porosidad:

- Desafío: La presencia de pequeños huecos o poros en el metal impreso. La porosidad puede actuar como concentrador de tensiones, lo que reduce la resistencia de la herramienta, la vida útil a la fatiga y, potencialmente, afecta la conductividad térmica o el acabado de la superficie después del pulido. La detección y el control de porosidad en la impresión 3D es vital para las herramientas críticas.

- Causas: Gas atrapado durante la atomización o la impresión, vaporización de elementos volátiles, densidad de energía insuficiente (falta de fusión entre capas/trazas), keyholing (inestabilidad causada por una densidad de energía excesiva), mala calidad o manipulación del polvo (humedad, contaminación).

- Soluciones y mitigación:

- Parámetros de proceso optimizados: El control preciso sobre la potencia del láser/haz, la velocidad de escaneo, el espaciado de las tramas y el grosor de la capa es clave para lograr una fusión completa. El desarrollo de parámetros es crucial para cada combinación de material/máquina.

- Polvo de alta calidad: El uso de polvo con bajo contenido de gas, distribución controlada del tamaño de las partículas y alta esfericidad (como los producidos mediante atomización avanzada en Met3dp) es esencial. Los procedimientos adecuados de manipulación y almacenamiento del polvo (por ejemplo, secado, tamizado) evitan la contaminación y la absorción de humedad.

- Atmósfera de construcción controlada: El mantenimiento de una atmósfera de gas inerte de alta pureza (argón o nitrógeno) en la cámara de construcción minimiza la oxidación y la contaminación durante la impresión.

- Prensado isostático en caliente (HIP): Un paso de posprocesamiento que implica alta presión y temperatura. El HIP puede cerrar eficazmente los poros internos, lo que mejora significativamente la densidad y las propiedades mecánicas. A menudo se utiliza para aplicaciones críticas como componentes aeroespaciales, pero añade costes y plazos de entrega. Puede considerarse para herramientas muy exigentes.

- Control de calidad (exploración TC): El uso de escaneos TC para inspeccionar de forma no destructiva las piezas en busca de porosidad interna.

- Acabado superficial y defectos:

- Desafío: Las superficies construidas pueden ser rugosas y pueden presentar defectos como partículas de polvo parcialmente fundidas ("balling"), formación de escoria o marcas de testigos de los soportes. Estos afectan a la fricción, el desgaste, las propiedades de liberación (moldes) y la estética.

- Causas: Inestabilidades del proceso, parámetros subóptimos, interacción de la estructura de soporte, salpicaduras de polvo.

- Soluciones y mitigación:

- Optimización de parámetros: Ajuste fino de los parámetros para garantizar piscinas de fusión estables y una deposición suave de las capas.

- Orientación y soportes optimizados: Posicionamiento óptimo de las superficies críticas y uso de soportes bien diseñados.

- Post-procesamiento: Empleo de técnicas de acabado adecuadas (granallado, volteo, mecanizado, pulido) para lograr la calidad superficial requerida. Consulte la sección anterior sobre posprocesamiento.

- Rompiendo:

- Desafío: Las grietas pueden formarse durante la impresión o el tratamiento térmico posterior, particularmente en aleaciones con alto contenido de carbono o sensibles a las grietas, o debido a altas tensiones residuales.

- Causas: Alta tensión residual, fases de material frágiles, enfriamiento rápido, incompatibilidad de materiales (en impresiones multimaterial), defectos existentes que actúan como sitios de iniciación.

- Soluciones y mitigación:

- Selección de materiales: Elegir aleaciones con mejor imprimibilidad y menor susceptibilidad a las grietas siempre que sea posible (por ejemplo, los aceros maraging a menudo presentan un menor riesgo de agrietamiento que algunos aceros para herramientas durante la impresión).

- Control de procesos: El uso de precalentamiento, estrategias de escaneo optimizadas para gestionar los gradientes térmicos y una cuidadosa selección de parámetros.

- Alivio del estrés: El alivio de tensión rápido y adecuado es fundamental.

- Control del tratamiento térmico: Tasas de rampa y enfriamiento cuidadosas durante los tratamientos térmicos posteriores a la impresión, especialmente para materiales sensibles como el H13.

Navegar con éxito por estos desafíos requiere una comprensión profunda de la ciencia de los materiales, la física del proceso AM, los principios del DfAM y los procedimientos de control de calidad sólidos. La asociación con un experto experimentado optimización del proceso AM de metales como Met3dp, que combina materiales de alta calidad, tecnología de impresión avanzada (incluido SEBM) y capacidades integrales de posprocesamiento, mitiga significativamente estos riesgos. La comunicación abierta entre el cliente y el proveedor de AM con respecto a los requisitos de la aplicación y los posibles desafíos es clave para lograr resultados exitosos en las herramientas impresas en 3D de metal.

Elegir a su socio: selección del proveedor de servicios de impresión 3D de metales ideal para herramientas

Aprovechar con éxito la fabricación aditiva de metales para herramientas personalizadas va más allá de la comprensión de la tecnología; requiere la colaboración con el socio de fabricación adecuado. La calidad, el rendimiento, la rentabilidad y la entrega oportuna de sus herramientas impresas en 3D dependen en gran medida de las capacidades, la experiencia y los procesos de su proveedor de servicios elegido. Para los ingenieros y los responsables de compras encargados de obtener soluciones de servicio de impresión 3D de metales B2B , la evaluación de los posibles proveedores requiere una evaluación exhaustiva en varias dimensiones críticas. Tomar una decisión informada garantiza el acceso no solo a la capacidad de impresión, sino también al soporte técnico crucial y a la garantía de calidad necesarios para las aplicaciones de herramientas exigentes.

Al evaluar a los posibles criterios de evaluación del proveedor de herramientas personalizadas , considere los siguientes factores:

1. Experiencia técnica y experiencia en aplicaciones de herramientas:

- Conocimiento profundo de AM: ¿El proveedor posee conocimientos fundamentales de metalurgia, física del proceso AM (LPBF, SEBM, etc.) y ciencia de los materiales relevantes para las herramientas?

- Especialización en herramientas: ¿Han producido con éxito herramientas similares a su aplicación (por ejemplo, moldes de inyección con refrigeración conforme, fijaciones de alta precisión, matrices de estampado)? ¿Pueden proporcionar estudios de casos o ejemplos? La experiencia es importante para anticipar los desafíos y optimizar los resultados para tipos de herramientas específicos.

- Apoyo al DfAM: ¿Ofrecen consultas de diseño para la fabricación aditiva? ¿Pueden ayudar a sus ingenieros a optimizar los diseños existentes o a desarrollar otros nuevos específicamente para AM para maximizar los beneficios como la refrigeración conforme o la reducción de peso? Esta capacidad de colaboración añade un valor significativo.

- Habilidades para la resolución de problemas: ¿Cómo abordan los posibles problemas como fallos de impresión, control de la distorsión o

2. Capacidades y tecnología de la máquina:

- Tecnología adecuada: ¿Operan con el tipo correcto de tecnología AM (por ejemplo, Fusión de lecho de polvo con láser – LPBF, Fusión selectiva por haz de electrones – SEBM) para sus necesidades de materiales y aplicaciones? SEBM, por ejemplo, a menudo utilizado por proveedores como Met3dp, destaca con materiales reactivos o aplicaciones que requieren alta productividad y reducción de la tensión residual debido a su entorno de vacío y mayores temperaturas de procesamiento.

- Construir volumen: ¿Pueden sus máquinas adaptarse al tamaño de las herramientas requeridas?

- Calidad y mantenimiento de la máquina: ¿Son sus máquinas de fabricantes de renombre? ¿Tienen programas de mantenimiento rigurosos para garantizar un rendimiento y una precisión constantes?

- Supervisión de procesos: ¿Sus máquinas incorporan capacidades de monitoreo in situ para rastrear la consistencia de la construcción y potencialmente detectar defectos durante la impresión?

3. Cartera de materiales y control de calidad:

- Materiales relevantes: ¿Ofrecen los aceros para herramientas específicos (H13, M300/1.2709) u otras aleaciones requeridas para su aplicación?

- Calidad del polvo: Esto es primordial. Pregunte sobre sus procedimientos de abastecimiento de polvo y control de calidad. ¿Gestionan rigurosamente las pruebas, la manipulación, el almacenamiento y la trazabilidad del polvo? Empresas como Met3dp, que fabrican sus propios polvos de alta calidad utilizando tecnologías avanzadas de atomización por gas y PREP, ofrecen una clara ventaja en la consistencia y optimización del material. Aseguran una alta esfericidad, una distribución controlada del tamaño de las partículas, una buena fluidez y bajos niveles de impurezas, lo cual es fundamental para herramientas densas y de alto rendimiento.

- Desarrollo de nuevos materiales: ¿Están involucrados en la investigación u ofrecen aleaciones avanzadas o especializadas (como TiNi, TiTa, TiAl, TiNbZr, CoCrMo de Met3dp) que podrían ofrecer beneficios únicos para futuras necesidades de herramientas?

4. Capacidades integrales de posprocesamiento:

- Interno vs. Subcontratado: ¿El proveedor se encarga internamente de pasos críticos de posprocesamiento como el alivio de tensiones, el tratamiento térmico (con hornos calibrados y experiencia en ciclos específicos para aceros para herramientas), el mecanizado CNC y el acabado de superficies, o dependen de proveedores externos? Las capacidades internas generalmente ofrecen un mejor control, un posible tiempo de respuesta más rápido y una responsabilidad optimizada.

- Experiencia específica: ¿Tienen experiencia demostrada en el posprocesamiento específico requerido para utillaje? Esto incluye un tratamiento térmico preciso para lograr la dureza objetivo sin una distorsión excesiva, un mecanizado de alta precisión de características críticas y, potencialmente, un pulido avanzado para moldes.

- Equipamiento: ¿Poseen el equipo necesario (hornos, máquinas CNC, herramientas de metrología) para manejar eficazmente los pasos de posprocesamiento requeridos?

5. Sistema de gestión de calidad y certificaciones:

- SGC: ¿Operan bajo un Sistema de Gestión de Calidad (SGC) sólido? Certificaciones como ISO 9001 son un indicador de referencia de los procesos de calidad establecidos. Para industrias como la aeroespacial, la certificación AS9100 puede ser relevante.

- Trazabilidad: ¿Pueden proporcionar una trazabilidad completa desde la materia prima (lote de polvo) hasta la impresión y el posprocesamiento hasta la pieza final?

- Metrología e inspección: ¿Qué capacidades de inspección dimensional tienen (CMM, escaneo 3D)? ¿Ofrecen opciones de END como escaneo CT si es necesario para la verificación de la integridad interna?

6. Plazo de entrega, capacidad y capacidad de respuesta:

- Velocidad de cotización: ¿Qué tan rápido pueden proporcionar cotizaciones detalladas basadas en sus requisitos?

- Plazos de entrega indicados: ¿Cuáles son sus plazos de entrega típicos para piezas similares a las suyas? Comprenda qué factores podrían influir en esto (por ejemplo, acumulación actual, complejidad del posprocesamiento).

- Capacidad de producción: ¿Tienen suficiente capacidad de máquina para manejar su volumen potencial o cumplir con los requisitos urgentes?

- Comunicación: ¿Son receptivos, transparentes y fáciles de comunicar? La buena gestión de proyectos y la comunicación son esenciales.

7. Estructura de costos y transparencia:

- Precios claros: ¿Es transparente su estructura de precios? ¿Desglosan los costos asociados con la impresión, el material, los soportes y el posprocesamiento?

- Propuesta de valor: Evalúe el costo no solo de forma aislada, sino en el contexto de la calidad, la experiencia, el plazo de entrega y el valor general proporcionado (por ejemplo, soporte DfAM, posprocesamiento integrado). A veces, la opción más barata no es la que mejor valor ofrece, especialmente para herramientas críticas.

8. Ubicación y logística:

- Envío: Considere los costos y tiempos de envío, especialmente para proveedores internacionales. Comprenda los requisitos aduaneros y de importación/exportación, si corresponde. Met3dp, con sede en Qingdao, China, atiende a un mercado global, aprovechando una logística eficiente.

- Visitas al sitio/Auditorías: ¿Es posible visitar sus instalaciones o realizar una auditoría (incluso virtualmente) para evaluar sus operaciones de primera mano?

Met3dp como su socio: Met3dp se destaca como un proveedor líder al ofrecer una solución integral e integrada. Con décadas de experiencia colectiva, combinamos impresoras SEBM líderes en la industria conocidas por precisión y fiabilidad, capacidades avanzadas de producción de polvo de metal que garantizan la calidad del material, una amplia cartera que incluye aleaciones estándar e innovadoras y servicios sólidos de desarrollo de aplicaciones. Nuestro compromiso se extiende desde la consulta inicial y el soporte DfAM hasta la impresión y el posprocesamiento meticulosos, lo que garantiza que reciba herramientas optimizadas para el rendimiento y la fiabilidad. Para obtener más información sobre nuestra empresa y nuestros valores, visite nuestro Quiénes somos página.

Elegir al socio adecuado es una decisión estratégica. Al evaluar cuidadosamente estos criterios, puede identificar un soluciones de servicio de impresión 3D de metales B2B proveedor que posea la destreza técnica, el compromiso con la calidad y las capacidades integrales necesarias para entregar con éxito herramientas personalizadas de alto rendimiento para sus necesidades de fabricación.

Análisis de costos y tiempo de respuesta: Factores que influyen en el precio y el plazo de entrega de las herramientas impresas en 3D