Impresión 3D de carcasas de motor con aluminio y titanio

Índice

Introducción: Revolución en la fabricación de carcasas de motor con impresión 3D metálica

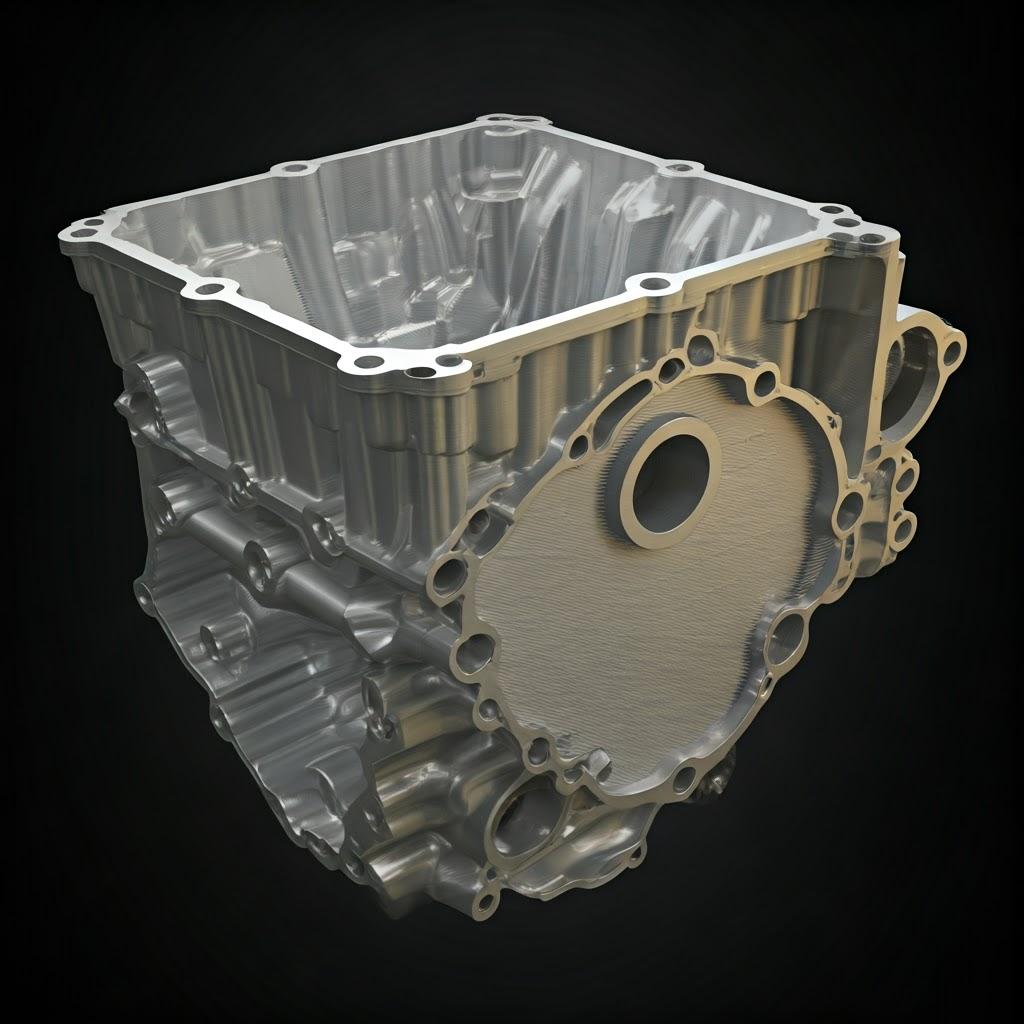

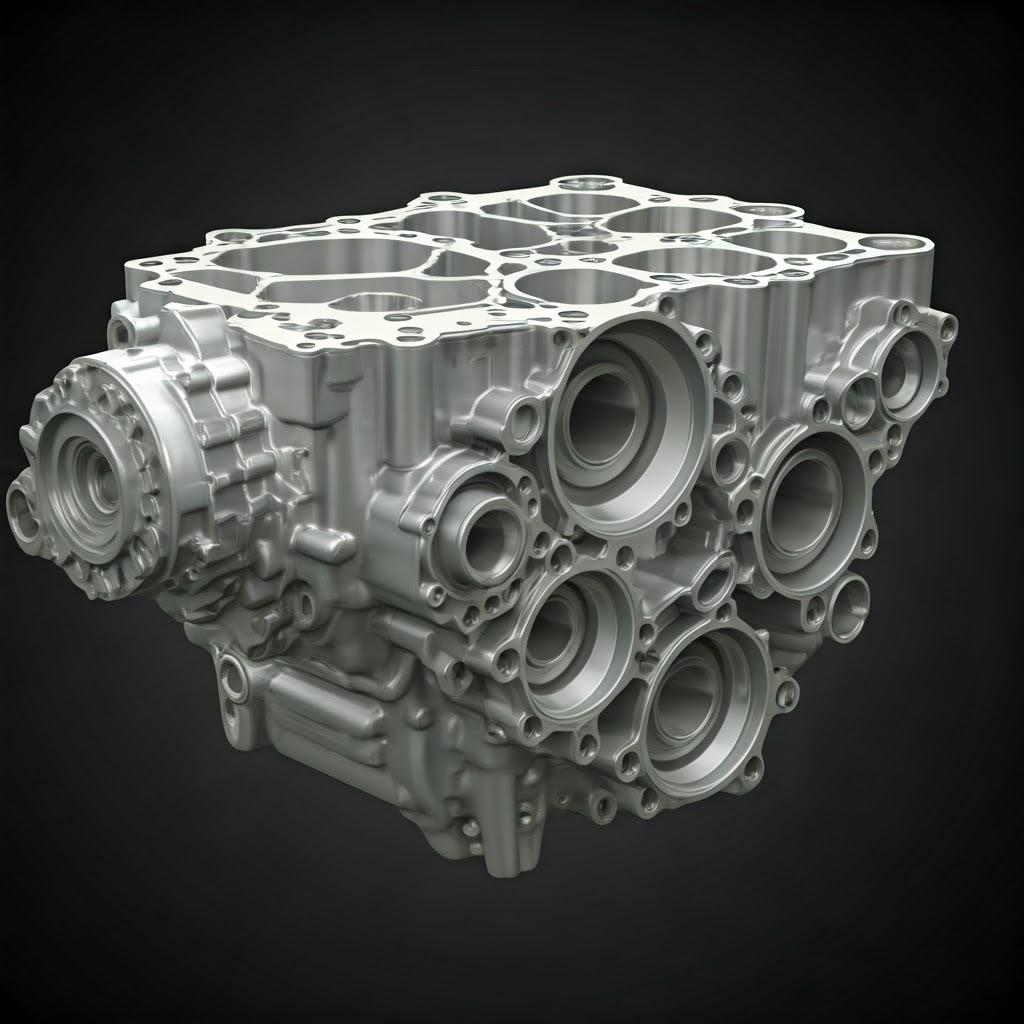

La carcasa del motor, a menudo denominada bloque del motor, carcasa o cárter, según la aplicación específica y la terminología de la industria, se erige como un componente fundamental en prácticamente todos los motores de combustión interna y muchos otros tipos de maquinaria de generación y conversión de energía. Sirve como base estructural, encerrando piezas móviles críticas como pistones, cigüeñales y árboles de levas, al tiempo que proporciona puntos de montaje para sistemas auxiliares y gestiona fluidos vitales como aceite y refrigerante. Tradicionalmente, la fabricación de estos componentes complejos y robustos se ha basado en gran medida en métodos establecidos como el fundido (fundición en arena, fundición a presión) seguido de un mecanizado exhaustivo. Si bien son efectivos, estos procesos convencionales a menudo enfrentan limitaciones relacionadas con la libertad de diseño, la optimización del peso, los plazos de entrega de las herramientas y la capacidad de producir lotes altamente personalizados o de bajo volumen de manera rentable. La búsqueda de un rendimiento mejorado, una mayor eficiencia de combustible, una reducción de las emisiones y unas cadenas de suministro optimizadas en industrias como la aeroespacial, la automotriz y la fabricación industrial está impulsando un cambio de paradigma hacia técnicas de producción más avanzadas. Ingrese la fabricación aditiva metálica (AM), comúnmente conocida como metal Impresión 3D. Esta tecnología transformadora se está moviendo rápidamente más allá de la creación de prototipos hacia el ámbito de la producción en serie para aplicaciones exigentes, ofreciendo capacidades sin precedentes para reimaginar cómo se diseñan, desarrollan y fabrican componentes críticos como las carcasas de los motores.

Las tecnologías de impresión 3D metálica, como la fusión selectiva por láser (SLM), la sinterización directa por láser de metales (DMLS) y la fusión por haz de electrones (EBM), construyen piezas capa por capa directamente a partir de modelos CAD digitales utilizando fuentes de alta energía (láseres o haces de electrones) para fusionar polvos metálicos finos. Este enfoque aditivo difiere fundamentalmente de los métodos sustractivos (mecanizado) o formativos (fundición, forja), lo que desbloquea una serie de ventajas perfectamente adaptadas a los desafíos de la producción moderna de carcasas de motor. Imagine carcasas de motor con intrincados canales de refrigeración internos que siguen con precisión los contornos de las áreas que generan calor, algo imposible de lograr mediante fundición o perforación. Imagine estructuras significativamente más ligeras logradas mediante la optimización de la topología, eliminando material solo donde no es estructuralmente necesario, lo que conduce a un ahorro directo de combustible en vehículos y aeronaves. Considere la capacidad de consolidar múltiples componentes en una sola pieza impresa en 3D integrada, lo que reduce el tiempo de montaje, las posibles rutas de fuga y la complejidad general del sistema. Además, la fabricación aditiva (AM) elimina la necesidad de herramientas costosas y que consumen mucho tiempo (moldes o matrices), lo que la hace económicamente viable para producir diseños personalizados, piezas heredadas para las que ya no existen herramientas o tiradas de producción de bajo a mediano volumen. Esta capacidad es invaluable para la puesta a punto del rendimiento, los mercados de vehículos de nicho, los ciclos de desarrollo rápidos y la gestión de piezas de repuesto bajo demanda, lo que aborda directamente las necesidades de los gerentes de adquisiciones que buscan soluciones de fabricación ágiles y eficientes.

Empresas a la vanguardia de esta ola tecnológica, como Met3dp, están proporcionando los componentes esenciales para esta revolución de la fabricación. Con sede en Qingdao, China, Met3dp se especializa no solo en el desarrollo y suministro de equipos de impresión 3D metálica líderes en la industria, reconocidos por su volumen de impresión, precisión y fiabilidad, sino también en la producción de los polvos metálicos de alto rendimiento críticos para la creación de piezas densas y de alta calidad. Utilizando técnicas avanzadas de producción de polvo como la atomización por gas y el proceso de electrodo rotatorio de plasma (PREP), Met3dp garantiza que sus polvos metálicos esféricos exhiban una excelente fluidez y consistencia, lo que conduce a propiedades mecánicas superiores en los componentes impresos finales. Su experiencia abarca una amplia gama de materiales relevantes para las carcasas de los motores, incluidas aleaciones de aluminio, aleaciones de titanio y superaleaciones a base de níquel. A medida que los ingenieros y especialistas en adquisiciones exploran cada vez más el potencial de la fabricación aditiva (AM), comprender su aplicación a componentes como las carcasas de los motores se vuelve crucial para mantener una ventaja competitiva y aprovechar todos los beneficios de la fabricación de próxima generación. Este artículo profundiza en el mundo de las carcasas de motor impresas en 3D, explorando sus aplicaciones, las convincentes ventajas de usar la fabricación aditiva metálica (AM), los materiales recomendados como AlSi10Mg, Ti-6Al-4V e IN718, consideraciones de diseño críticas, precisión alcanzable, necesidades de posprocesamiento, desafíos potenciales, criterios de selección de proveedores, factores de costo y preguntas frecuentes, lo que proporciona una guía completa para las empresas que consideran este enfoque innovador.

¿Para qué se utilizan las carcasas de motor? Industrias y funciones clave

La carcasa del motor es mucho más que una simple cubierta protectora; es un componente multifuncional y muy solicitado que forma la columna vertebral de un motor o sistema de transmisión/fluido relacionado. Su diseño

Funciones principales de la carcasa del motor:

- Soporte estructural: Proporciona el marco principal para el motor, soportando el cigüeñal, los cilindros (o camisas de cilindro) y, a menudo, la(s) culata(s). Debe soportar cargas mecánicas significativas de la presión de combustión, las masas rotativas/alternativas y las vibraciones externas.

- Contención: Encierra las piezas móviles internas, protegiéndolas de contaminantes externos (suciedad, agua) y conteniendo los fluidos del motor (aceite lubricante, refrigerante). Mantener la integridad del sellado es fundamental.

- Alineación: Asegura la alineación precisa de componentes críticos como los cojinetes principales del cigüeñal y los orificios de los cilindros, lo cual es esencial para un funcionamiento eficiente, minimizando el desgaste y garantizando la longevidad. Las tolerancias suelen ser muy ajustadas.

- Disipación de calor: Desempeña un papel en la gestión del calor del motor, a menudo incorporando camisas de agua o aletas de refrigeración para transferir el calor de las cámaras de combustión y los cilindros al sistema de refrigeración (líquido o aire).

- Gestión de fluidos: Incorpora pasajes intrincados para el aceite lubricante (galerías, líneas de suministro a los cojinetes) y el refrigerante (camisas de agua). El diseño debe asegurar un flujo eficiente y evitar fugas.

- Puntos de montaje: Proporciona ubicaciones seguras para fijar el motor al chasis del vehículo o al bastidor del equipo, así como puntos de montaje para componentes auxiliares como el motor de arranque, el alternador, la bomba de agua, la bomba de aceite, los sensores y la transmisión/caja de cambios.

- Amortiguación de ruido y vibraciones: La masa y la rigidez de la carcasa contribuyen a amortiguar el ruido y las vibraciones del motor, mejorando la comodidad del operador y reduciendo la fatiga en las estructuras circundantes.

Industrias clave y aplicaciones específicas:

- Automóvil:

- Vehículos de pasajeros: Bloques de motor (cárteres) para motores de gasolina y diésel, carcasas de transmisión, carcasas de diferencial. La necesidad de aligerar el peso para mejorar la economía de combustible y el rendimiento es primordial. Las aleaciones de aluminio (como AlSi10Mg) son comunes, pero la FA abre posibilidades para diseños optimizados y materiales potencialmente de mayor rendimiento en aplicaciones específicas. Las cadenas de suministro mayoristas dependen de una calidad constante y una producción rentable.

- Automovilismo: Bloques de motor de alto rendimiento, carcasas de caja de cambios, cárteres secos. Aquí, la personalización, la iteración rápida, el aligeramiento y la maximización del rendimiento a través de geometrías internas complejas (pasajes de aceite/refrigerante) son críticos. Se consideran materiales como el aluminio de alta resistencia, el titanio (Ti-6Al-4V) y, a veces, incluso las superaleaciones de níquel (IN718) para componentes adyacentes al turbocompresor. La FA permite a los equipos obtener una ventaja competitiva a través de diseños a medida.

- Vehículos comerciales (camiones, autobuses): Cárteres de motor diésel más grandes y robustos, carcasas de transmisión. La durabilidad, la fiabilidad y la rentabilidad a lo largo de una larga vida útil son clave. Si bien el fundido tradicional domina, la FA podría ofrecer soluciones para vehículos especializados o la sustitución de piezas antiguas.

- Aeroespacial:

- Motores de aeronaves (a reacción y turbohélice): Carcasas de caja de cambios, carcasas de accionamiento de accesorios, carcasas de cojinetes, carcasas estructurales dentro del núcleo del motor. El aligeramiento extremo (usando Ti-6Al-4V), las altas temperaturas de funcionamiento (que requieren IN718 o superaleaciones similares) y la fiabilidad absoluta no son negociables. La FA permite geometrías complejas y altamente optimizadas y la consolidación de piezas, reduciendo el peso y mejorando las relaciones de compra a vuelo. Las certificaciones estrictas (AS9100) son obligatorias para los proveedores.

- Vehículos espaciales y de lanzamiento: Componentes de motores de cohetes, carcasas de turbobombas, carcasas del sistema de gestión de propulsores. Requisitos similares a los motores de aeronaves, pero a menudo con diferencias de temperatura y demandas de presión aún más extremas. La FA facilita el rápido desarrollo y la producción de componentes intrincados necesarios para la dinámica de fluidos compleja y la integridad estructural.

- Fabricación industrial y generación de energía:

- Motores estacionarios (generadores, bombas): Cárteres, carcasas para bombas industriales, compresores y turbinas. La fiabilidad, la vida útil y, a menudo, la reducción del ruido son factores importantes. La FA se puede utilizar para configuraciones personalizadas, piezas de repuesto para equipos antiguos donde las herramientas originales han desaparecido, o componentes con características mejoradas de refrigeración o durabilidad.

- Motores marinos: Bloques de motor, carcasas de caja de cambios. La resistencia a la corrosión (especialmente en entornos de agua salada) es una consideración importante, junto con la durabilidad. Las aleaciones específicas adecuadas para uso marino se pueden procesar mediante FA.

- Maquinaria pesada (construcción, agricultura): Bloques de motor, carcasas de sistemas hidráulicos, carcasas de transmisión. La robustez y la rentabilidad son los principales impulsores. La FA podría emplearse para equipos especializados o piezas de repuesto optimizadas.

En estas diversas industrias, los gerentes de adquisiciones e ingenieros se enfrentan a desafíos comunes: encontrar proveedores confiables, gestionar el inventario para numerosas configuraciones, reducir los plazos de entrega tanto para el desarrollo como para la producción, minimizar el peso manteniendo la resistencia y controlar los costos de fabricación. La capacidad de producir carcasas de motor complejas bajo demanda utilizando impresión 3D en metal ofrece una solución convincente a muchos de estos desafíos, lo que permite diseños más ágiles, eficientes y potencialmente de mayor rendimiento adaptados a las necesidades específicas de la industria. Met3dp, con sus robustos sistemas de impresión y su cartera de polvos de alta calidad que incluyen AlSi10Mg, Ti-6Al-4V e IN718, está bien posicionado para asociarse con empresas de estos sectores para obtener los beneficios de la fabricación aditiva para componentes críticos del motor.

¿Por qué utilizar la fabricación aditiva de metales para las carcasas del motor? Ventajas sobre los métodos tradicionales

Si bien los métodos de fabricación tradicionales como el fundido y el mecanizado han servido bien a la industria durante décadas en la producción de carcasas de motor, conllevan limitaciones inherentes que la fabricación aditiva de metales (FA) puede superar eficazmente. Para los ingenieros que buscan la innovación y los gerentes de adquisiciones centrados en la eficiencia y la rentabilidad, comprender las distintas ventajas de la FA de metales es clave para tomar decisiones informadas sobre las futuras estrategias de fabricación. El cambio hacia la FA no se trata simplemente de adoptar una nueva tecnología; se trata de desbloquear nuevos niveles de rendimiento, libertad de diseño y agilidad de la cadena de suministro que son cada vez más críticos en los mercados globales competitivos.

Limitaciones de la fabricación tradicional (fundido y mecanizado):

- Restricciones de diseño: El fundido se basa en moldes y núcleos, lo que limita la complejidad de las características internas (por ejemplo, canales socavados, enrejados intrincados). Lograr geometrías internas complejas a menudo requiere que se ensamblen múltiples piezas fundidas o un mecanizado extenso y costoso.

- Costos de herramientas y plazos de entrega: La creación de moldes (para fundición) o accesorios especializados (para mecanizado) es costosa y requiere mucho tiempo. Esto hace que la producción de bajo volumen, la creación de prototipos y la iteración del diseño sean lentas y costosas. Cualquier cambio de diseño requiere la modificación o el reemplazo de las herramientas.

- Residuos materiales: La fabricación sustractiva (mecanizado) comienza con un bloque de material más grande y elimina el exceso, generando una cantidad significativa de chatarra (baja relación de compra a vuelo), particularmente con materiales costosos como el titanio o las superaleaciones. Si bien el fundido es más eficiente en cuanto a material inicialmente, el mecanizado posterior aún produce residuos.

- Desafíos de optimización del peso: Lograr una optimización del peso óptima únicamente a través del fundido y el mecanizado es difícil. El material solo se puede eliminar donde las herramientas pueden llegar, y el fundido requiere espesores de pared mínimos y ángulos de salida, a menudo dejando material que no soporta carga intacto.

- Dificultad de consolidación de piezas: Los ensamblajes complejos a menudo requieren que se fundan, mecanicen y luego se unan (soldados, atornillados) múltiples componentes individuales, lo que aumenta el tiempo de montaje, el peso, los posibles puntos de fuga y los problemas de acumulación de tolerancias.

- Complejidad de la cadena de suministro: La gestión de fundiciones, talleres de mecanizado, líneas de montaje y la logística asociada para piezas fabricadas tradicionalmente puede ser compleja, especialmente para operaciones globales o carteras de productos diversas. Los largos plazos de entrega asociados con las herramientas y la programación de la producción pueden dificultar la capacidad de respuesta.

Ventajas de la fabricación aditiva de metales para las carcasas del motor:

La FA de metales aborda muchos de estos límites de frente, ofreciendo beneficios convincentes para la producción de carcasas de motor:

- Libertad de diseño sin precedentes:

- Geometrías complejas: La FA construye piezas capa por capa, lo que permite la creación de características internas y externas muy intrincadas sin las limitaciones de los moldes o el acceso a las herramientas. Esto permite:

- Canales de refrigeración/lubricación conformes: Los pasajes pueden seguir con precisión superficies complejas o zonas afectadas por el calor para una gestión térmica muy mejorada o una lubricación específica, lo que es imposible de lograr convencionalmente.

- Enrejados internos y estructuras optimizadas: El software de optimización topológica puede generar diseños orgánicos optimizados para la trayectoria de la carga, eliminando material de áreas no críticas e incorporando estructuras de enrejado internas para la rigidez con un peso mínimo.

- Beneficio: Diseños más ligeros y eficientes, rendimiento mejorado (mejor refrigeración, lubricación), potencial para una mayor amortiguación del ruido/vibración a través de estructuras diseñadas.

- Geometrías complejas: La FA construye piezas capa por capa, lo que permite la creación de características internas y externas muy intrincadas sin las limitaciones de los moldes o el acceso a las herramientas. Esto permite:

- Consolidación de piezas:

- Ensamblaje reducido: Múltiples componentes fabricados previamente por separado y ensamblados a menudo se pueden rediseñar e imprimir como una sola pieza monolítica.

- Beneficio: Reducción del número de piezas, eliminación de pasos y costos de montaje, menos posibles vías de fuga o puntos de fallo, integridad estructural mejorada, cadena de suministro simplificada para los gerentes de adquisiciones.

- Aligeramiento significativo:

- Optimización de la topología: Como se mencionó, la FA permite la realización práctica de diseños generados por la optimización topológica, lo que conduce a una reducción sustancial de peso (a menudo del 20 al 50 % o más) al tiempo que se mantiene o incluso se aumenta el rendimiento estructural.

- Beneficio: Mayor eficiencia de combustible (automoción, aeroespacial), mayor capacidad de carga útil (aeroespacial), mejores dinámicas de manejo (automoción, automovilismo), reducción de la masa total del sistema.

- Creación rápida de prototipos e iteración:

- Producción sin herramientas: Las piezas se imprimen directamente a partir de datos CAD, lo que elimina la necesidad de moldes o matrices. Las modificaciones de diseño se pueden implementar rápidamente en el modelo digital y reimprimir en cuestión de días, no de semanas o meses.

- Beneficio: Ciclos de desarrollo más rápidos, reducción de los costos de I+D, capacidad de probar múltiples variantes de diseño rápidamente, tiempo de comercialización acelerado para los nuevos diseños de motores.

- Personalización y producción de bajo volumen:

- Lotes pequeños económicos: La ausencia de costos de herramientas hace que la FA sea económicamente viable para producir carcasas de motor personalizadas (por ejemplo, para automovilismo, equipos especializados) o tiradas de bajo volumen que no justificarían la inversión en herramientas tradicionales.

- Beneficio: Capacidad de servir a nichos de mercado, ofrecer soluciones a medida, producir piezas antiguas bajo demanda sin mantener un inventario de herramientas costoso.

- Eficiencia del material:

- Forma cercana a la red: Los procesos de FA suelen utilizar solo el material necesario para construir la pieza y sus soportes, lo que resulta en significativamente menos desperdicio en comparación con el mecanizado sustractivo, especialmente importante para aleaciones costosas de grado aeroespacial como Ti-6Al-4V o IN718. El polvo no fusionado a menudo se puede reciclar.

- Beneficio: Reducción de los costos de las materias primas, mejora de la sostenibilidad, mejores relaciones de compra a vuelo críticas para la economía aeroespacial.

- Simplificación de la cadena de suministro e inventario digital:

- Fabricación a la carta: Las piezas se pueden producir más cerca del punto de necesidad cuando se requieren, lo que reduce la dependencia de complejas cadenas de suministro globales y grandes inventarios físicos. Los diseños se pueden almacenar digitalmente.

- Beneficio: Reducción de los costos de almacenamiento, minimización del riesgo de obsolescencia del inventario, mayor resiliencia de la cadena de suministro, respuesta más rápida a las demandas de piezas de repuesto o pedidos personalizados.

Aprovechando las capacidades de Met3dp:

Elegir un socio como Met3dp mejora estas ventajas. Su enfoque en los sistemas de impresión avanzados (como SEBM, conocido por procesar materiales reactivos y reducir la tensión residual) y la cartera de polvos metálicos esféricos de alta calidad garantiza que los beneficios teóricos de la FA se traduzcan en carcasas de motor de alto rendimiento en el mundo real. Las tecnologías de atomización de gas y PREP líderes en la industria de Met3dp producen polvos con la consistencia y pureza requeridas para aplicaciones exigentes en los campos aeroespacial, automotriz y médico, lo que garantiza que las piezas finales posean la densidad, las propiedades mecánicas y la fiabilidad necesarias. Sus soluciones integrales, que abarcan equipos, materiales y servicios de desarrollo de aplicaciones, permiten a las empresas explotar plenamente el potencial de la FA para componentes como las carcasas del motor. Si bien los métodos tradicionales siguen siendo adecuados para la producción estandarizada de alto volumen, la FA de metales ofrece un enfoque potente, complementario y, a menudo, superior para componentes que exigen alto rendimiento, diseños complejos, aligeramiento y agilidad de fabricación.

Materiales recomendados para carcasas de motor impresas en 3D: AlSi10Mg, Ti-6Al-4V, IN718

Seleccionar el material adecuado es fundamental para el éxito de cualquier componente de ingeniería, y las carcasas de motor impresas en 3D no son una excepción. La elección depende en gran medida de los requisitos específicos de la aplicación, incluida la temperatura de funcionamiento, las cargas estructurales, los objetivos de peso, las condiciones ambientales (corrosión) y las limitaciones de costos. La fabricación aditiva de metales ofrece una cartera cada vez mayor de materiales, pero para las carcasas de motor, tres aleaciones destacan por sus propiedades bien entendidas, su procesabilidad y su relevancia para las industrias clave: Aluminio AlSi10Mg, Titanio Ti-6Al-4V y Aleación de níquel IN718. Cada uno ofrece un equilibrio único de características que los hacen adecuados para diferentes tipos de aplicaciones de carcasas de motor. La asociación con un proveedor de polvo de metal y un proveedor de servicios de FA con conocimientos, como Met3dp, que posee una gran experiencia en el procesamiento de estos materiales específicos, es crucial para lograr resultados óptimos. Met3dp no solo fabrica estos polvos de alta calidad utilizando técnicas avanzadas de atomización, sino que también tiene una amplia experiencia en la impresión de los mismos en

1. Aleación de aluminio: AlSi10Mg

- Descripción: AlSi10Mg es una aleación de aluminio ampliamente utilizada en fundición y se ha convertido en una de las opciones más populares para la fabricación aditiva (AM) de metales mediante procesos de fusión por lecho de polvo láser (LPBF), como SLM/DMLS. Contiene silicio (Si) para mejorar la capacidad de fundición (relevante para el comportamiento de la piscina de fusión en AM) y la fluidez, y magnesio (Mg) para la capacidad de endurecimiento por precipitación mediante tratamiento térmico.

- Propiedades clave y beneficios para las carcasas de motores:

- Ligero: Las aleaciones de aluminio tienen una baja densidad (aprox. 2,68 g/cm³) en comparación con los aceros o el titanio, lo que las hace ideales para aplicaciones automotrices y aeroespaciales donde la reducción de peso es fundamental para la eficiencia del combustible y el rendimiento.

- Buena relación resistencia-peso: Aunque no es tan resistente como el acero o el titanio, AlSi10Mg ofrece un buen equilibrio entre resistencia y bajo peso, suficiente para muchas aplicaciones de carcasas de motores y carcasas de transmisión, especialmente después de un tratamiento térmico adecuado (por ejemplo, T6).

- Excelente conductividad térmica: Las aleaciones de aluminio disipan el calor de manera efectiva, lo cual es ventajoso para los componentes del motor que necesitan gestionar las cargas térmicas.

- Buena resistencia a la corrosión: Ofrece una resistencia adecuada a la corrosión en entornos operativos típicos.

- Procesabilidad bien establecida: Es una de las aleaciones más maduras para LPBF, con parámetros de impresión y protocolos de posprocesamiento bien definidos (como alivio de tensiones y tratamiento térmico T6).

- Rentable (relativo): En comparación con el titanio o las superaleaciones de níquel, el polvo de AlSi10Mg es significativamente menos costoso, lo que lo convierte en una opción viable para aplicaciones automotrices e industriales más amplias.

- Aplicaciones típicas: Bloques de motor automotrices (especialmente para vehículos de alto rendimiento/especiales), carcasas de transmisión, cárteres de aceite, carcasas de caja de cambios, cubiertas, soportes, carcasas de prototipos para pruebas de forma/ajuste/función.

- Consideraciones: Menor resistencia a altas temperaturas en comparación con el Ti o IN718 (generalmente adecuado hasta ~150-200 °C, dependiendo de la carga). Requiere un tratamiento térmico cuidadoso para lograr propiedades óptimas. Puede ser difícil de soldar o reparar en comparación con otras aleaciones.

Tabla: Resumen de propiedades de AlSi10Mg (Valores típicos después del tratamiento térmico T6)

| Propiedad | Valor típico (LPBF, T6) | Unidad | Importancia para las carcasas de motores |

|---|---|---|---|

| Densidad | ~2.68 | g/cm³ | Impulsor principal para la reducción de peso |

| Resistencia a la tracción | 430 – 480 | MPa | Indica la resistencia a la rotura bajo tensión |

| Límite elástico | 280 – 350 | MPa | Tensión a la que comienza la deformación permanente |

| Alargamiento a la rotura | 6 – 10 | % | Medida de la ductilidad antes de la fractura |

| Módulo de elasticidad | ~70 | GPa | Rigidez, resistencia a la deformación elástica |

| Conductividad térmica | 120 – 140 | W/(m-K) | Capacidad para conducir el calor lejos de los puntos calientes |

| Temperatura máxima de servicio | ~150 – 200 | °C | Límite aproximado para mantener una resistencia significativa |

Exportar a hojas

2. Aleación de titanio: Ti-6Al-4V (Grado 5)

- Descripción: El Ti-6Al-4V (a menudo llamado Ti64) es el caballo de batalla de la industria del titanio, que representa más del 50% del uso total de titanio. Es una aleación alfa-beta que contiene aluminio (Al) y vanadio (V), conocida por su excelente combinación de alta resistencia, baja densidad y excelente resistencia a la corrosión. Se procesa ampliamente utilizando LPBF y fusión por haz de electrones (EBM). La experiencia de Met3dp con EBM (SEBM - Fusión selectiva por haz de electrones) es particularmente relevante, ya que EBM a menudo produce piezas de Ti-6Al-4V con menor tensión residual en comparación con LPBF.

- Propiedades clave y beneficios para las carcasas de motores:

- Excepcional relación resistencia-peso: El Ti-6Al-4V ofrece una resistencia comparable a muchos aceros, pero con una densidad aproximadamente un 40% menor (~4,43 g/cm³). Esta es una gran ventaja para los componentes de motores aeroespaciales y las aplicaciones automotrices de alto rendimiento donde minimizar la masa es primordial.

- Capacidad de alta temperatura: Mantiene una buena resistencia a temperaturas elevadas (hasta ~350-400 °C), significativamente más altas que las aleaciones de aluminio.

- Excelente resistencia a la corrosión: Altamente resistente a la corrosión de los fluidos del motor, las condiciones atmosféricas e incluso el agua salada, lo que lo hace adecuado para entornos aeroespaciales y marinos exigentes.

- Biocompatibilidad: Aunque no es típicamente relevante para las carcasas de motores, su biocompatibilidad destaca su naturaleza inerte.

- Buena resistencia a la fatiga: Funciona bien en condiciones de carga cíclica comunes en los motores.

- Aplicaciones típicas: Carcasas de caja de cambios aeroespaciales, carcasas de accionamiento de accesorios, soportes de cojinetes, componentes estructurales críticos del motor, piezas de motores de automovilismo de alto rendimiento (donde el costo es secundario al rendimiento/peso), componentes que requieren una alta resistencia específica.

- Consideraciones: Costo de material significativamente más alto en comparación con el aluminio o el acero. Más difícil y costoso de mecanizar durante el posprocesamiento. La naturaleza reactiva requiere una atmósfera controlada (argón) o vacío (EBM) durante la impresión. Menor conductividad térmica que el aluminio.

Tabla: Resumen de propiedades de Ti-6Al-4V (Valores típicos, Recocido)

| Propiedad | Valor típico (LPBF/EBM, Recocido) | Unidad | Importancia para las carcasas de motores |

|---|---|---|---|

| Densidad | ~4.43 | g/cm³ | Significativamente más ligero que el acero, más pesado que el aluminio |

| Resistencia a la tracción | 900 – 1100 | MPa | Alta resistencia para cargas estructurales exigentes |

| Límite elástico | 830 – 1000 | MPa | Alta resistencia a la deformación permanente |

| Alargamiento a la rotura | 10 – 18 | % | Buena ductilidad |

| Módulo de elasticidad | ~110 – 115 | GPa | Buena rigidez |

| Conductividad térmica | ~6.7 – 7.5 | W/(m-K) | Relativamente bajo, puede provocar acumulación de calor si no se gestiona |

| Temperatura máxima de servicio | ~350 – 400 | °C | Adecuado para secciones de temperatura moderadamente alta |

Exportar a hojas

3. Superaleación a base de níquel: IN718 (Inconel 718)

- Descripción: Inconel 718 es una superaleación de níquel-cromo de alta resistencia y resistente a la corrosión, endurecida por precipitación con niobio (Nb), molibdeno (Mo), aluminio (Al) y titanio (Ti). Es famoso por su capacidad para mantener una resistencia excepcional y resistir la rotura por fluencia a temperaturas muy altas. Se procesa comúnmente mediante LPBF y EBM para aplicaciones exigentes.

- Propiedades clave y beneficios para las carcasas de motores:

- Excelente resistencia a altas temperaturas: Mantiene excelentes propiedades mecánicas (tensión, fluencia, resistencia a la rotura) a temperaturas de hasta 700 °C (1300 °F) y una resistencia utilizable de hasta ~980 °C (1800 °F). Esto es fundamental para los componentes cercanos a las zonas de combustión o las rutas de los gases de escape.

- Excelente resistencia a la corrosión y la oxidación: Resiste entornos químicos agresivos y la oxidación a altas temperaturas, lo cual es crucial en condiciones de funcionamiento del motor agresivas.

- Alta resistencia: Ofrece una resistencia muy alta a la tracción, al límite elástico y a la fatiga, incluso a temperatura ambiente.

- Buena soldabilidad (en relación con otras superaleaciones): Aunque todavía requiere experiencia, el IN718 generalmente se considera una de las superaleaciones de níquel más soldables, lo que puede ser relevante para el posprocesamiento o el montaje si es necesario.

- Aplicaciones típicas: Componentes de motores aeroespaciales en secciones calientes (por ejemplo, carcasas de turbinas, componentes de escape, protectores térmicos, carcasas cerca de turbocompresores), piezas de turbinas de gas terrestres, aplicaciones industriales de alta temperatura. Menos común para los bloques de motor automotrices típicos debido al costo y la densidad, pero relevante para componentes de alto rendimiento o de calor específico.

- Consideraciones: El costo de material más alto de los tres. La densidad más alta (~8,19 g/cm³), lo que lo hace pesado a menos que se use estratégicamente donde su resistencia a la temperatura es esencial. Requiere un control cuidadoso del proceso durante la impresión y tratamientos térmicos específicos, a menudo complejos, de varias etapas (recocido de solución y envejecimiento) para lograr propiedades óptimas. El mecanizado es difícil y costoso debido a su alta resistencia y tendencia al endurecimiento por trabajo.

Tabla: Resumen de propiedades de IN718 (Valores típicos, recocido y envejecido en solución)

| Propiedad | Valor típico (LPBF/EBM, envejecido) | Unidad | Importancia para las carcasas de motores |

|---|---|---|---|

| Densidad | ~8.19 | g/cm³ | El más pesado de los tres; el uso está justificado por las necesidades de temperatura extrema |

| Resistencia a la tracción | 1250 – 1450 | MPa | Resistencia extremadamente alta, se mantiene bien a altas temperaturas |

| Límite elástico | 1050 – 1250 | MPa | Muy alta resistencia al límite elástico, crucial para piezas de alta tensión |

| Alargamiento a la rotura | 12 – 20 | % | Ductilidad adecuada para una superaleación de alta resistencia |

| Módulo de elasticidad | ~200 | GPa | Material muy rígido |

| Conductividad térmica | ~11.4 | W/(m-K) | Baja conductividad térmica |

| Temperatura máxima de servicio | ~700 (para alta tensión) | °C | Excelente rendimiento en entornos de motor de muy alta temperatura |

Exportar a hojas

Elegir el material adecuado con Met3dp:

El proceso de selección implica equilibrar los requisitos de rendimiento con el costo y el peso.

- Para carcasas automotrices o industriales generales donde la reducción de peso es importante pero las temperaturas son moderadas, AlSi10Mg suele ser la opción más económica y práctica.

- Para aplicaciones aeroespaciales o de alto rendimiento que exigen un ahorro de peso significativo y una resistencia moderada a la temperatura, Ti-6Al-4V es la opción preferida a pesar de su mayor costo.

- Para componentes expuestos a calor extremo, como los cercanos a los sistemas de escape o dentro de las secciones calientes de los motores a reacción o turbinas, IN718 es indispensable, incluso con su alta densidad y costo.

Se recomienda encarecidamente participar con un socio como Met3dp al principio del proceso de diseño. Su profundo conocimiento de la ciencia de los materiales, las características del polvo derivadas de sus procesos de fabricación avanzados (atomización por gas, PREP) y su amplia experiencia con diferentes métodos de impresión (incluido SEBM optimizado para Ti-6Al-4V y potencialmente IN718) les permite brindar una orientación invaluable. Pueden ayudar a los ingenieros y gerentes de adquisiciones a evaluar las compensaciones, seleccionar el polvo óptimo de su cartera y garantizar que el material elegido se procese correctamente para entregar una carcasa de motor que cumpla o supere todas las especificaciones de rendimiento.

Diseño para la fabricación aditiva (DfAM): Optimización de las carcasas de motores para la impresión 3D

Simplemente tomar un diseño destinado a la fundición o el mecanizado y enviarlo directamente a una impresora 3D de metal rara vez desbloquea todo el potencial de la fabricación aditiva. Para aprovechar realmente los beneficios descritos anteriormente (reducción de peso, consolidación de piezas, rendimiento mejorado y rentabilidad), los ingenieros deben adoptar el Diseño para la fabricación aditiva (DfAM). DfAM no es solo un conjunto de reglas; es un cambio de mentalidad que implica repensar el diseño de los componentes desde cero, aprovechando específicamente las capacidades únicas y considerando las limitaciones inherentes de la fabricación capa por capa. Para componentes complejos como las carcasas de motores, la aplicación de los principios de DfAM es crucial para maximizar el ROI y lograr resultados superiores en comparación con los métodos tradicionales. La colaboración con proveedores de servicios de AM con experiencia, como Met3dp, cuyos ingenieros de aplicaciones comprenden los matices de DfAM para materiales como AlSi10Mg, Ti-6Al-4V e IN718, puede acelerar significativamente la curva de aprendizaje y conducir a diseños más exitosos y optimizados listos para la producción.

Principios clave de DfAM para las carcasas de motores:

- Optimización de la topología:

- Concepto: Esta es quizás la técnica de DfAM más impactante para las carcasas de motores. Mediante el uso de software especializado (por ejemplo, Altair Inspire, nTopology, Autodesk Generative Design), los ingenieros definen casos de carga, condiciones de contorno, espacio de diseño y objetivos de rendimiento (por ejemplo, minimizar la masa, maximizar la rigidez). Luego, el software elimina iterativamente el material de las áreas que no soportan carga, generando una estructura orgánica y altamente eficiente que sigue las trayectorias de tensión principales.

- Aplicación: Reducir drásticamente el peso de los bloques de motor, las carcasas de transmisión, los soportes de montaje y los soportes estructurales, manteniendo o incluso aumentando la rigidez y la resistencia. Esto se traduce directamente en una mejor economía de combustible, una dinámica del vehículo mejorada o una mayor capacidad de carga útil.

- Consideraciones: Las formas optimizadas pueden ser muy complejas y no intuitivas, a menudo parecidas a estructuras óseas. Por lo general, son imposibles o prohibitivamente costosas de fabricar tradicionalmente, pero son muy adecuadas para AM. Requiere una validación cuidadosa a través de FEA (Análisis de elementos finitos).

- Estructuras de celosía y relleno:

- Concepto: AM permite la creación de estructuras de celosía internas, redes complejas de puntales interconectados o celdas unitarias repetidas, dentro de volúmenes sólidos. Estos se pueden adaptar para propiedades específicas como una alta relación rigidez-peso, absorción de energía (amortiguación de vibraciones) o facilitar la transferencia de calor. Los diferentes tipos de celosía (por ejemplo, cúbica, de armadura de octeto, giroide) ofrecen diferentes características. Las celosías de densidad variable pueden optimizar aún más la distribución del material.

- Aplicación: Reemplace las secciones sólidas de la carcasa con celosías livianas donde la alta resistencia no es el principal impulsor, pero se desea rigidez o amortiguación de vibraciones. También se puede utilizar para crear deflectores internos o mejorar las superficies de intercambio de calor dentro de los pasajes de fluidos.

- Consideraciones: Requiere software especializado para la generación y simulación. La eliminación del polvo de celosías finas puede ser un desafío (se analiza más adelante). El rendimiento estructural necesita una validación exhaustiva.

- Consolidación de piezas:

- Concepto: Aproveche la capacidad de AM para crear geometrías complejas para combinar múltiples componentes, previamente separados, en una sola pieza impresa monolítica.

- Aplicación: Integre soportes, resaltes de montaje, conectores de fluidos o incluso elementos de sistemas adyacentes directamente en la estructura principal de la carcasa del motor. Por ejemplo, un cárter de aceite, una carcasa de bomba y un soporte de montaje podrían consolidarse.

- Beneficio: Reduce el recuento de piezas, elimina los sujetadores y sellos (posibles puntos de fuga), simplifica el montaje, reduce el peso, mejora la integridad estructural y agiliza la gestión de inventario para los equipos de adquisiciones.

- Consideraciones: Requiere una visión holística del sistema. Puede aumentar la complejidad de la pieza impresa única. Se necesita pensar en el acceso para la inspección o las posibles reparaciones.

- Integración de funciones (por ejemplo, canales conformes):

- Concepto: Diseñe canales y pasajes internos que sigan con precisión los contornos de las superficies o los requisitos funcionales, en lugar de estar restringidos a líneas rectas alcanzables mediante perforación o núcleos simples en la fundición.

- Aplicación: Cree canales de refrigeración conformes altamente eficientes que sigan de cerca los revestimientos de los cilindros o las zonas de alto calor para una gestión térmica superior. Optimice las galerías de aceite internas para reducir la caída de presión y la entrega de lubricación específica. Integre las carcasas de los sensores o los conductos de cableado directamente dentro de las paredes de la carcasa.

- Beneficio: Rendimiento del motor mejorado, mayor durabilidad, reducción de la tensión térmica, potencial de reducción del tamaño del motor debido a una mejor eficiencia de refrigeración.

- Consideraciones: El diseño del

- Diseño para estructuras de soporte mínimas:

- Concepto: Los procesos de fusión en lecho de polvo (LPBF, EBM) requieren estructuras de soporte para las características en voladizo (normalmente por debajo de 45 grados desde la horizontal) y para anclar la pieza a la placa de construcción, gestionando el estrés térmico. Estos soportes consumen material adicional, añaden tiempo de impresión y requieren su eliminación en el post-procesamiento, lo que puede ser laborioso y dañar potencialmente la superficie de la pieza. El DfAM tiene como objetivo minimizar la necesidad de soportes siempre que sea posible.

- Aplicación: Oriente la pieza estratégicamente en la placa de construcción. Diseñe transiciones graduales y chaflanes/redondeos en lugar de voladizos pronunciados. Utilice ángulos autoportantes (a menudo >45 grados). Incorpore nervios o características sacrificables que puedan mecanizarse fácilmente si los soportes son inevitables en áreas críticas. Diseñe canales internos con secciones transversales de diamante o de lágrima en lugar de circulares para que sean autoportantes.

- Beneficio: Reducción del tiempo y el coste de impresión, menos mano de obra de post-procesamiento, minimización del riesgo de daños en la superficie durante la eliminación de los soportes, y una extracción más fácil del polvo de las cavidades internas.

- Consideraciones: Conseguir diseños totalmente libres de soportes es a menudo difícil para las carcasas complejas. Requiere comprender las limitaciones específicas del proceso (por ejemplo, tamaño mínimo de la característica, ángulos de voladizo alcanzables para el material y la máquina elegidos).

- Espesor de la pared y tamaño de las características:

- Concepto: Los procesos de AM tienen limitaciones en el grosor mínimo de pared y la resolución de las características (por ejemplo, agujeros pequeños, nervios finos). El diseño por debajo de estos límites puede provocar fallos de impresión o piezas que carezcan de integridad estructural. Por el contrario, las secciones excesivamente gruesas pueden aumentar la tensión térmica, el tiempo de impresión y el consumo de material.

- Aplicación: Adhiérase a los grosores mínimos de pared recomendados (a menudo 0,4-1,0 mm, dependiendo del proceso y el material, pero puede ser necesario que sean más gruesos para la integridad estructural). Evite las masas grandes y sólidas siempre que sea posible; considere el vaciado y el relleno (rejillas). Asegúrese de que las características, como los agujeros pequeños o los detalles finos, estén dentro de la resolución del proceso.

- Consideraciones: Las directrices varían según la máquina, el material y la geometría específica de la característica. Consulte al proveedor de AM (como Met3dp) para obtener recomendaciones específicas basadas en su equipo y experiencia.

- Consideraciones sobre el post-procesamiento:

- Concepto: Diseñe teniendo en cuenta los procesos posteriores. Si las superficies requieren una alta precisión o acabados específicos, asegúrese de que sean accesibles para el mecanizado o el pulido. Si los canales internos necesitan una limpieza a fondo, incluya puertos de acceso para la eliminación y el lavado del polvo.

- Aplicación: Añada material adicional (tolerancia de mecanizado) en las superficies que se mecanizarán con CNC hasta la tolerancia final. Diseñe características robustas para la sujeción durante el mecanizado. Asegúrese de que los canales internos tengan puertos de entrada/salida adecuados para la eliminación del polvo. Evite geometrías internas demasiado complejas que atrapen el polvo de forma permanente.

- Beneficio: Flujo de trabajo de post-procesamiento optimizado, riesgo reducido de daños, y asegura que la pieza final cumpla todas las especificaciones.

Al integrar estos principios de DfAM, los ingenieros pueden ir más allá de la simple replicación de los diseños existentes y empezar a crear carcasas de motor verdaderamente optimizadas que aprovechen las ventajas únicas de la AM metálica. Esto requiere un enfoque de colaboración entre el equipo de diseño y el socio de fabricación para garantizar la viabilidad, la eficiencia y la calidad en todo el proceso, desde el concepto inicial hasta el final. producto.

Precisión alcanzable: Tolerancia, acabado superficial y precisión dimensional en la AM metálica

Las carcasas de los motores suelen tener características críticas que requieren tolerancias ajustadas, acabados superficiales específicos y una alta precisión dimensional general para garantizar el montaje, el sellado y el funcionamiento correctos. Los responsables de compras y los ingenieros que evalúan la fabricación aditiva metálica necesitan expectativas realistas sobre la precisión que se puede obtener directamente de la impresora ("tal como se construye") y lo que suele requerir pasos de post-procesamiento como el mecanizado. Aunque la tecnología de AM metálica ha avanzado significativamente, generalmente no es un reemplazo directo del mecanizado de alta precisión en términos de tolerancias y suavidad de la superficie alcanzables directamente de la placa de construcción. Sin embargo, proporciona un excelente punto de partida de forma casi neta, lo que reduce significativamente los esfuerzos de mecanizado posteriores en comparación con el inicio a partir de una fundición o palanquilla en bruto. La precisión alcanzable depende de varios factores, como el proceso de AM específico (LPBF frente a EBM), la calidad y calibración de la máquina, el material que se utiliza (AlSi10Mg, Ti-6Al-4V, IN718 se comportan de forma diferente), el tamaño y la geometría de la pieza y la orientación de la construcción.

Precisión dimensional y tolerancias:

- Expectativas generales: Por regla general, los sistemas de AM metálica industrial bien calibrados (LPBF/EBM) suelen alcanzar precisiones dimensionales en el rango de ±0,1 mm a ±0,3 mm o ±0,1% a ±0,2% de la dimensión nominal, lo que sea mayor, para piezas de tamaño moderado. Las características más pequeñas podrían mantener tolerancias más ajustadas localmente.

- LPBF (SLM/DMLS): Generalmente capaz de una resolución de características más fina y, potencialmente, de una precisión ligeramente mejor en los detalles más pequeños en comparación con EBM, debido al menor tamaño del punto del haz y a las capas más finas.

- EBM (como el SEBM de Met3dp): Funciona a temperaturas más altas en el vacío, lo que reduce significativamente la acumulación de tensión residual durante la impresión. Esto puede conducir a una mejor estabilidad dimensional general y a menos distorsión, especialmente para piezas más grandes o complejas hechas de materiales sensibles a las grietas o de alta tensión como el Ti-6Al-4V o ciertas aleaciones de níquel. Sin embargo, el tamaño mínimo de la característica y la rugosidad superficial tal como se construye son típicamente mayores que los de LPBF.

- Factores que influyen en la precisión:

- Calibración de la máquina: La calibración regular del sistema de escáner, el enfoque del láser/haz de electrones y la plataforma de construcción es crucial. Los proveedores de máquinas de alta calidad garantizan unos procedimientos de calibración robustos.

- Efectos térmicos: Los ciclos repetidos de calentamiento y enfriamiento inherentes a la AM provocan expansión y contracción, lo que conduce a una posible acumulación de tensión y a la deformación/distorsión, especialmente en piezas grandes o geométricamente complejas. El proceso en caliente de EBM mitiga esto significativamente. El tratamiento térmico de alivio de tensión posterior a la construcción es fundamental para las piezas LPBF.

- Propiedades del material: Cada material (AlSi10Mg, Ti-6Al-4V, IN718) tiene diferente conductividad térmica, coeficientes de expansión y comportamiento de la piscina de fusión, lo que influye en la precisión final.

- Geometría y tamaño de la pieza: Las superficies grandes y planas son más propensas a la deformación. Las características altas y delgadas pueden ser menos estables. Las estructuras internas complejas pueden introducir tensiones localizadas.

- Estructuras de apoyo: Los soportes diseñados correctamente ayudan a anclar la pieza y a gestionar la tensión térmica, mejorando la precisión. Una estrategia de soporte deficiente puede provocar deformaciones.

- Orientación de construcción: La forma en que se orienta la pieza en la placa de construcción afecta a las necesidades de soporte, a los gradientes térmicos y, potencialmente, a la precisión de características específicas debido a la naturaleza anisotrópica de la construcción por capas.

- Obtención de tolerancias ajustadas: Para características críticas como los orificios de los cojinetes, las interfaces de los revestimientos de los cilindros, las superficies de acoplamiento o los orificios roscados que requieren tolerancias más ajustadas que la capacidad general de la AM (por ejemplo, inferiores a ±0,05 mm), el mecanizado CNC posterior al proceso es invariablemente necesario. Los principios de DfAM deben incorporar la adición de material de mecanizado (por ejemplo, 0,5 - 1,5 mm) a estas características específicas en el modelo CAD.

Acabado superficial (rugosidad):

- Superficie as-built: El acabado superficial de las piezas de AM metálica tal como se construyen es inherentemente más rugoso que el de las superficies mecanizadas. Está influenciado por el tamaño de las partículas de polvo, el grosor de la capa, los parámetros del haz y la orientación de la superficie.

- LPBF: Normalmente produce valores de rugosidad superficial (Ra) que oscilan entre 6 µm y 20 µm, dependiendo del ángulo de la superficie con respecto a la dirección de construcción (las superficies orientadas hacia arriba y verticales son generalmente más lisas que las superficies orientadas hacia abajo que dependen de los soportes).

- EBM: Debido a las partículas de polvo más grandes y a la mayor entrada de energía, EBM suele dar lugar a superficies más rugosas, a menudo con valores Ra que oscilan entre 20 µm y 40 µm o superiores.

- Importancia para las carcasas de los motores:

- Trayectorias de flujo: Las superficies internas rugosas en los conductos de refrigerante o aceite pueden aumentar la caída de presión y afectar potencialmente a la eficiencia del flujo.

- Superficies de sellado: Las superficies tal como se construyen suelen ser inadecuadas para el sellado crítico (por ejemplo, interfaces de juntas); requieren mecanizado o recubrimientos especializados.

- Vida a la fatiga: La rugosidad superficial puede actuar como puntos de inicio de las grietas por fatiga. Para las carcasas sometidas a cargas dinámicas, a menudo es necesario mejorar el acabado superficial en áreas críticas mediante pulido o mecanizado.

- Mejora del acabado superficial: Varias técnicas de post-procesamiento pueden mejorar significativamente el acabado superficial tal como se construye:

- Granallado abrasivo (granallado con perlas, granallado con arena): Proporciona un acabado mate uniforme, elimina el polvo suelto y puede mejorar ligeramente el Ra (por ejemplo, hasta 5-10 µm Ra, dependiendo del punto de partida y del medio).

- Acabado por volteo/vibración: Utiliza medios abrasivos en un tambor de volteo o en un cuenco vibratorio para alisar las superficies y desbarbar los bordes, eficaz para lotes de piezas más pequeñas o para conseguir una suavidad general.

- Mecanizado CNC: Proporciona el mejor control sobre el acabado superficial para características específicas, alcanzando fácilmente valores Ra inferiores a 1,6 µm o incluso inferiores (pulido espejo).

- Pulido (manual o automatizado): Puede conseguir acabados muy lisos, como espejos (Ra < 0,1 µm), pero a menudo es laborioso y suele reservarse para requisitos funcionales o estéticos específicos.

- Pulido electroquímico: Puede alisar geometrías complejas, pero requiere electrolitos y configuración específicos.

El papel de Met3dp en la precisión:

Conseguir la precisión requerida de forma consistente exige un control robusto del proceso. Met3dp, con su enfoque en los polvos metálicos esféricos de alta calidad producidos mediante atomización avanzada, junto con su equipo de impresión líder en la industria conocido por su precisión y fiabilidad, proporciona una base sólida. Su comprensión de las interacciones material-proceso para aleaciones como AlSi10Mg, Ti-6Al-4V e IN718 les permite optimizar los parámetros de construcción y recomendar estrategias de post-procesamiento adecuadas (incluyendo el aprovechamiento de los aspectos únicos de diferentes métodos de impresión como SEBM) para cumplir con los requisitos específicos de tolerancia y acabado superficial descritos por los planos de ingeniería para aplicaciones exigentes de carcasas de motor. La colaboración temprana con ellos permite una evaluación realista de lo que se puede lograr tal como se construye frente a lo que requerirá operaciones secundarias, asegurando una planificación y un coste eficientes para la adquisición.

Pasos esenciales de post-procesamiento para carcasas de motor impresas en 3D

A diferencia de las piezas producidas por procesos de forma neta como el fundido a presión o el moldeo por inyección, los componentes fabricados por adición metálica casi siempre requieren varios pasos de post-procesamiento para transformarlos del estado bruto, tal como se construyen, en una carcasa de motor funcional y acabada, lista para el montaje. Estos pasos son cruciales para lograr las propiedades mecánicas, la precisión dimensional, las características de la superficie y la calidad y fiabilidad generales requeridas. Comprender este flujo de trabajo es vital para los ingenieros que diseñan las piezas y para los responsables de compras que presupuestan el tiempo y el coste. La secuencia específica y la necesidad de cada paso dependen de la tecnología de AM utilizada (LPBF frente a EBM), el material (AlSi10Mg, Ti-6Al-4V, IN718 tienen diferentes necesidades), la complejidad de la pieza y los requisitos de la aplicación final. A menudo es necesario asociarse con un proveedor de servicios completos o coordinarse con subcontratistas especializados.

Flujo de trabajo típico de post-procesamiento para carcasas de motor de AM metálica:

- Eliminación del polvo:

- Objetivo: Eliminar la mayor cantidad posible de polvo metálico no fusionado de la pieza, especialmente de los canales internos y las geometrías complejas.

- Métodos: Cepillado manual, soplado con aire comprimido, aspiración, estaciones de eliminación de polvo automatizadas que implican vibración o rotación. Para los canales internos complejos, es esencial un diseño cuidadoso (puertos de acceso, vías suaves) y procedimientos específicos. A veces se utiliza la limpieza por ultrasonidos en un baño de disolvente.

- Importancia: El polvo residual puede comprometer la funcionalidad (bloquear los conductos), añadir peso e interferir en los pasos posteriores, como el tratamiento térmico o el HIP. La eliminación incompleta del polvo es una preocupación importante en cuanto a la calidad.

- Tratamiento térmico antiestrés:

- Objetivo: Reducir las altas tensiones residuales inducidas durante los ciclos rápidos de calentamiento y enfriamiento del proceso de impresión, especialmente crítico para las piezas LPBF. Estas tensiones pueden causar distorsión o agrietamiento durante la impresión, después de la extracción de la placa de construcción, o durante el mecanizado posterior.

- Métodos: Calentar la pieza (a menudo mientras aún está unida a la placa de construcción) en un horno de atmósfera controlada (por ejemplo, argón, vacío) a una temperatura específica por debajo de la temperatura de envejecimiento o recocido del material, manteniéndola durante un tiempo definido y luego enfriándola lentamente. Los parámetros varían significativamente según el material (por ejemplo, AlSi10Mg ~300°C, Ti-6Al-4V ~650-800°C, IN718 ~980-1065°C para la homogeneización/alivio de tensiones, aunque los ciclos específicos varían).

- Importancia: Esencial para la estabilidad dimensional, la prevención de grietas y la extracción segura de la placa de construcción y el mecanizado posterior. Las piezas EBM suelen tener una tensión residual mucho menor debido al proceso en caliente, pero un ciclo de alivio de tensión puede seguir siendo beneficioso dependiendo de la aleación y la geometría.

- Extracción de la placa de construcción:

- Objetivo: Separar la(s) carcasa(s) del motor impresas de la placa de construcción metálica a la que se fusionaron durante la impresión.

- Métodos: Normalmente se hace con electroerosión por hilo (EDM) o con una sierra de cinta. Se debe tener cuidado de no dañar las piezas.

- Importancia: Un paso necesario para liberar las piezas para su posterior procesamiento.

- Retirada de la estructura de soporte:

- Objetivo: Eliminar las estructuras de soporte temporales necesarias durante el proceso de construcción.

- Métodos: Puede ir desde la simple rotura manual (para soportes ligeros y de fácil acceso) hasta el corte con herramientas manuales, el mecanizado CNC o, a veces, la electroerosión por hilo para soportes delicados o de difícil acceso.

- Importancia: Los soportes no son funcionales y deben eliminarse. Este paso puede ser laborioso y requiere habilidad para evitar dañar la superficie de la pieza, especialmente en carcasas

- Prensado isostático en caliente (HIP) – Opcional, pero a menudo recomendado:

- Objetivo: Elimina la porosidad interna (pequeños huecos) que a veces pueden quedar después del proceso de fabricación aditiva (AM), mejorando las propiedades mecánicas como la resistencia a la fatiga, la tenacidad a la fractura y la ductilidad.

- Métodos: Somete la pieza a alta temperatura (por debajo del punto de fusión) y alta presión de gas inerte (típicamente argón, ~100-200 MPa) simultáneamente en un recipiente HIP especializado. La presión colapsa los huecos internos, uniendo por difusión el material a través de las interfaces de los huecos.

- Importancia: Crucial para componentes críticos y sensibles a la fatiga, comunes en aplicaciones aeroespaciales y de motores automotrices de alto rendimiento. Mejora significativamente la consistencia y fiabilidad del material. A menudo se especifica para piezas de Ti-6Al-4V e IN718 en funciones exigentes. También puede mejorar las propiedades de AlSi10Mg.

- Tratamiento térmico de solución y envejecimiento (desarrollo de propiedades):

- Objetivo: Desarrolla la microestructura y las propiedades mecánicas finales deseadas (resistencia, dureza, ductilidad) de la aleación. Esto es distinto del alivio de tensiones.

- Métodos: Implica ciclos específicos de tratamiento térmico de varias etapas adaptados a la aleación.

- AlSi10Mg: Típicamente un ciclo T6 (tratamiento de solución a unos 500-540 °C, enfriamiento rápido y luego envejecimiento artificial a unos 150-170 °C) para lograr el endurecimiento por precipitación.

- Ti-6Al-4V: A menudo se recoce (por ejemplo, ~700-850 °C, enfriamiento) para mejorar la ductilidad y la estabilidad, o potencialmente se trata en solución y se envejece (STA) para una mayor resistencia. Los ciclos específicos dependen de si se utilizó LPBF o EBM y del equilibrio de propiedades deseado.

- IN718: Requiere un ciclo complejo, típicamente tratamiento de solución (~950-980 °C) seguido de un proceso de envejecimiento de dos pasos (~720 °C y luego ~620 °C) para precipitar fases de endurecimiento (gamma prima y gamma doble prima).

- Importancia: Esencial para lograr las especificaciones mecánicas objetivo enumeradas en las hojas de datos del material. Sin un tratamiento térmico adecuado, el material tal como se construyó o con alivio de tensiones no tendrá una resistencia ni un rendimiento óptimos.

- Mecanizado CNC:

- Objetivo: Lograr tolerancias ajustadas, geometrías precisas y acabados superficiales lisos en características críticas que no se pueden cumplir con el proceso AM tal como se construyó.

- Métodos: Utilizando operaciones estándar de fresado, torneado, taladrado, roscado y rectificado CNC. Requiere un diseño cuidadoso de la fijación para sujetar la compleja pieza AM de forma segura sin distorsión.

- Importancia: Necesario para superficies de contacto, orificios de cojinetes, planitud de la plataforma del cilindro, ranuras de sellado, orificios roscados y cualquier característica que requiera alta precisión para el montaje y la función.

- Acabado y limpieza de superficies:

- Objetivo: Lograr la textura superficial final deseada, limpiar la pieza a fondo y, potencialmente, aplicar revestimientos protectores o funcionales.

- Métodos: Como se discutió anteriormente (granallado, volteo, pulido). Seguido de una limpieza e inspección a fondo para garantizar que no queden contaminantes, virutas de mecanizado ni polvo residual, especialmente en los pasajes internos. Se pueden aplicar revestimientos superficiales (por ejemplo, anodizado para aluminio, revestimientos especiales resistentes al desgaste o de barrera térmica) según la aplicación.

- Importancia: Impacta la estética, la resistencia a la corrosión, la resistencia al desgaste, la vida a la fatiga y la dinámica de fluidos dentro de los pasajes. La limpieza final es fundamental para los componentes internos del motor.

Enfoque integrado:

La gestión de este flujo de trabajo de varios pasos requiere experiencia y coordinación. Empresas como Met3dp, aunque se especializan en impresoras y polvos, comprenden toda esta cadena de valor y, a menudo, pueden asesorar o ayudar a gestionar estos pasos de posprocesamiento a través de asociaciones, garantizando que la carcasa del motor final cumpla con todas las especificaciones. Los gestores de compras deben tener en cuenta el coste y el plazo asociado con estos pasos esenciales en su planificación general del proyecto al considerar la fabricación aditiva metálica (AM).

Desafíos comunes en la impresión 3D de carcasas de motor y estrategias de mitigación

Si bien la fabricación aditiva metálica ofrece un potencial transformador para las carcasas de motor, no está exenta de desafíos. Los ingenieros, operadores y gestores de compras deben ser conscientes de los posibles problemas que pueden surgir durante las fases de impresión y posprocesamiento. La comprensión de estos desafíos permite la mitigación proactiva a través de un diseño cuidadoso (DfAM), un control riguroso del proceso, una selección adecuada del material y el aprovechamiento de la experiencia de proveedores de AM experimentados como Met3dp. Superar con éxito estos obstáculos es clave para obtener los beneficios de calidad, rendimiento y coste de la tecnología AM.

Desafíos comunes y estrategias de mitigación:

- Tensión residual, deformación y agrietamiento:

- Desafío: El calentamiento intenso y localizado y el enfriamiento rápido inherentes a los procesos de fusión en lecho de polvo (especialmente LPBF) generan gradientes térmicos significativos, lo que conduce a tensiones internas dentro de la pieza. Estas tensiones pueden causar deformaciones (distorsión de la geometría deseada), desprendimiento de la placa de construcción o incluso agrietamiento, particularmente en piezas grandes, geometrías complejas o materiales propensos al agrietamiento en caliente (como algunas aleaciones de aluminio o superaleaciones de níquel si no se procesan correctamente).

- Estrategias de mitigación:

- Selección del proceso: La fusión por haz de electrones (EBM/SEBM), que opera a temperaturas elevadas dentro de un vacío (por ejemplo, >600 °C para Ti-6Al-4V), reduce significativamente los gradientes térmicos y la tensión residual en comparación con LPBF, lo que la hace ventajosa para piezas grandes de titanio o sensibles a la tensión. El enfoque de Met3dp en la tecnología SEBM aborda directamente este desafío para los materiales relevantes.

- Parámetros de construcción optimizados: El ajuste fino de la potencia del láser/haz de electrones, la velocidad de escaneo, la estrategia de escaneo (por ejemplo, escaneo de islas, rotación de capas) y el grosor de la capa pueden minimizar la acumulación de tensión.

- Calentamiento de la placa de construcción (LPBF): El precalentamiento de la placa de construcción (hasta 200 °C o, a veces, más para materiales específicos) reduce la diferencia de temperatura entre el material solidificado y el lecho de polvo/placa circundante, lo que reduce la tensión.

- Estrategia de soporte inteligente: Las estructuras de soporte bien diseñadas actúan como disipadores de calor y anclajes, lo que ayuda a gestionar las tensiones térmicas y evitar deformaciones. La simulación por software puede ayudar a optimizar la colocación de los soportes.

- DfAM: El diseño de piezas con transiciones graduales, evitando bloques sólidos grandes e incorporando características de alivio de tensión puede ayudar.

- Alivio de tensión inmediato posterior a la construcción: Realizar un ciclo de tratamiento térmico de alivio de tensiones antes de La eliminación de la pieza de la placa de construcción es crucial para las piezas LPBF para evitar la distorsión o el agrietamiento al liberarlas.

- Dificultades para retirar la estructura de soporte:

- Desafío: Si bien son necesarias, las estructuras de soporte añaden coste (material, tiempo) y requieren eliminación. La eliminación de soportes de canales internos, geometrías intrincadas o características delicadas sin dañar la superficie de la pieza puede ser muy difícil, llevar mucho tiempo y ser costosa. Los soportes internos inaccesibles podrían ser imposibles de eliminar por completo.

- Estrategias de mitigación:

- DfAM para el autoapoyo: Priorizar el diseño de piezas con ángulos autoportantes (>45° generalmente, pero específico del material/máquina), el uso de características como chaflanes y filetes, y la elección de la orientación de construcción óptima. Diseñar canales internos con formas de lágrima o diamante.

- Diseño de soporte optimizado: Utilizar software de generación de soportes para crear soportes que sean lo suficientemente fuertes durante la construcción pero más fáciles de eliminar (por ejemplo, puntos de contacto más pequeños, estructuras perforadas). Los tipos de soporte especializados (por ejemplo, soportes de árbol) pueden mejorar la accesibilidad.

- Planificación de la accesibilidad: Asegurar que los diseños permitan el acceso físico o de herramientas para la eliminación de soportes. Si los soportes internos son inevitables, el diseño requiere una cuidadosa consideración de cómo se eliminarán (por ejemplo, grabado químico, poco común para estos metales estructurales, acceso de mecanizado).

- Elección del proceso: Algunos procesos pueden requerir menos soportes para ciertas geometrías (por ejemplo, EBM a veces requiere menos soportes que LPBF debido a la sinterización del polvo).

- Eliminación de polvo de los canales internos:

- Desafío: Las carcasas de motor a menudo contienen pasajes internos complejos para refrigerante o lubricante. Asegurar que todo el polvo de metal no fusionado se elimine de estos canales después de la impresión es fundamental para la funcionalidad, pero puede ser extremadamente difícil, especialmente para trayectorias largas, estrechas o tortuosas. El polvo atrapado puede bloquear el flujo o desprenderse durante el funcionamiento, causando una falla catastrófica del motor.

- Estrategias de mitigación:

- DfAM para la eliminación de polvo: Diseñar canales internos con transiciones suaves, evitar esquinas afiladas o callejones sin salida donde el polvo pueda acumularse. Asegurar puertos de entrada y salida adecuados (potencialmente más grandes de lo requerido funcionalmente y taponados/mecanizados posteriormente) para permitir la evacuación del polvo y el acceso a la inspección. Considerar diámetros mínimos de canal en función del tamaño de las partículas de polvo y las capacidades de eliminación de polvo (a menudo se necesitan >1-2 mm).

- Orientación optimizada: Orientar la pieza en la placa de construcción para facilitar el drenaje del polvo asistido por gravedad.

- Procedimientos eficaces de eliminación de polvo: Utilizar estaciones de rotación/vibración de múltiples ejes, chorros de aire comprimido/gas inerte dirigidos, potencialmente limpieza ultrasónica en fluidos apropiados.

- Inspección: Emplear métodos no destructivos como la tomografía computarizada (TC) o la inspección boroscópica para verificar la eliminación completa del polvo en los pasajes críticos.

- Porosidad y defectos del material:

- Desafío: La fusión incompleta entre capas o el atrapamiento de gas durante la fusión pueden provocar huecos microscópicos (porosidad) dentro del material impreso. La alta porosidad degrada las propiedades mecánicas, particularmente la resistencia a la fatiga y la tenacidad a la fractura. También pueden ocurrir otros defectos, como inclusiones (de polvo contaminado) o zonas de falta de fusión.

- Estrategias de mitigación:

- Polvo de alta calidad: El uso de polvo esférico de alta pureza con una distribución consistente del tamaño de las partículas y una buena fluidez es primordial. Los procesos avanzados de atomización de gas y PREP de Met3dp están diseñados para producir dichos polvos, minimizando la porosidad del gas inherente a la materia prima. Los protocolos cuidadosos de manipulación y reciclaje del polvo también son cruciales para evitar la contaminación.

- Parámetros de proceso optimizados: El desarrollo y el control estricto de parámetros optimizados (potencia del haz, velocidad, enfoque, grosor de la capa, control de la atmósfera) para cada combinación específica de material y máquina es clave para lograr piezas densas (>99,5 %, a menudo >99,9 %).

- Prensado isostático en caliente (HIP): Como se mencionó en el posprocesamiento, HIP es muy eficaz para cerrar la porosidad interna del gas y mejorar la densidad y las propiedades mecánicas. A menudo es un requisito estándar para piezas AM aeroespaciales y médicas críticas.

- Control de calidad y NDT: La implementación de un riguroso control de calidad, incluido el análisis del polvo, el monitoreo del baño de fusión (cuando esté disponible) y las pruebas no destructivas (NDT) como la tomografía computarizada o las pruebas ultrasónicas en las piezas terminadas, ayuda a detectar y prevenir defectos.

- Coste y plazo de entrega:

- Desafío: Si bien ofrecen beneficios a largo plazo, el coste inicial por pieza para la AM metálica puede ser superior al de los métodos tradicionales, especialmente para componentes más grandes o volúmenes más altos, debido a las costosas máquinas, los materiales y el extenso posprocesamiento. Los plazos de entrega también pueden ser más largos de lo esperado si todo el flujo de trabajo no se gestiona de forma eficiente.

- Estrategias de mitigación:

- Optimización del diseño (DfAM): La maximización del aligeramiento, la consolidación de piezas y el diseño para minimizar los soportes/posprocesamiento reduce directamente el consumo de material, el tiempo de impresión y los costes de mano de obra.

- Anidamiento y optimización de la construcción: La impresión de múltiples piezas simultáneamente en una sola placa de construcción (anidamiento) mejora la utilización de la máquina y reduce el coste por pieza.

- Selección de aplicaciones específicas: Centrar la AM en aplicaciones donde sus beneficios únicos (complejidad, aligeramiento, personalización, consolidación) proporcionen la mayor propuesta de valor, en lugar de intentar reemplazar los métodos tradicionales rentables para piezas simples de alto volumen.

- Asociación con proveedores experimentados: Trabajar con proveedores de servicios eficientes y experimentados como Met3dp que han optimizado los flujos de trabajo y comprenden los factores de coste puede ayudar a gestionar los gastos y garantizar estimaciones de plazos de entrega realistas. La comunicación abierta con los equipos de compras con respecto a los desgloses de costes es vital.

Al reconocer estos desafíos e implementar estrategias de mitigación sólidas basadas en sólidos principios de DfAM, un control de proceso meticuloso y asociaciones sólidas, los fabricantes pueden aprovechar con confianza la fabricación aditiva metálica para producir carcasas de motor de alto rendimiento y alta calidad para los exigentes requisitos de los sectores aeroespacial, automotriz e industrial.

Elección de su socio de impresión 3D de metales: evaluación de proveedores de servicios y proveedores

La implementación exitosa de la fabricación aditiva metálica para componentes críticos como las carcasas de motor requiere algo más que el acceso a una impresora; exige una asociación estratégica con un proveedor de servicios o proveedor capaz y fiable. El socio adecuado actúa como una extensión de sus equipos de ingeniería y compras, ofreciendo experiencia técnica, procesos sólidos, calidad constante y entrega fiable. Para los compradores B2B, los distribuidores mayoristas y los gestores de compras que navegan por el creciente panorama de los proveedores de AM, la evaluación de los socios potenciales en función de un conjunto definido de criterios es esencial para mitigar los riesgos y garantizar el éxito del proyecto. Elegir sabiamente significa mirar más allá del precio cotizado para evaluar las capacidades generales del proveedor, los sistemas de calidad y la idoneidad para las necesidades específicas de su industria y aplicación.

Criterios clave para evaluar a los socios de AM metálica:

- Experiencia técnica y soporte de aplicaciones:

- Evaluación: ¿El proveedor posee un profundo conocimiento del proceso AM específico (LPBF, EBM/SEBM), los materiales (AlSi10Mg, Ti-6Al-4V, IN718) y sus comportamientos asociados? ¿Ofrecen soporte de Diseño para la Fabricación Aditiva (DfAM) para ayudar a optimizar el diseño de la carcasa de su motor para la imprimibilidad, el rendimiento y la rentabilidad? ¿Pueden asesorar sobre las compensaciones de la selección de materiales? ¿Tienen ingenieros con experiencia en su industria (aeroespacial, automotriz, industrial)?

- Por qué es importante: Las carcasas de motor son componentes complejos. Un socio con una gran profundidad técnica puede ayudar a evitar errores de diseño costosos, optimizar el rendimiento, solucionar problemas y garantizar que la pieza cumpla con los requisitos funcionales. Los proveedores como Met3dp, con décadas de experiencia colectiva en AM metálica que abarca la ciencia de los materiales, la ingeniería de procesos y el desarrollo de aplicaciones, ofrecen un valor significativo aquí.

- Parque de máquinas y tecnología:

- Evaluación: ¿Qué tipos y marcas de sistemas

- Por qué es importante: El impacto de la tecnología específica afecta a las características, tolerancias, acabado superficial y propiedades de los materiales alcanzables. Una capacidad suficiente garantiza plazos de entrega razonables y escalabilidad. Los proveedores que invierten en equipos líderes en la industria, como el enfoque de Met3dp en sistemas que ofrecen un alto volumen de impresión, precisión y fiabilidad, demuestran un compromiso con la producción de calidad.

- Cartera de materiales y control de calidad de los polvos:

- Evaluación: ¿El proveedor ofrece las aleaciones específicas requeridas para la carcasa de su motor (por ejemplo, AlSi10Mg, Ti-6Al-4V, IN718)? Fundamentalmente, ¿cuáles son sus procesos para la obtención, manipulación, almacenamiento y reciclaje de polvos metálicos? ¿Tienen un control de calidad robusto para el polvo entrante (por ejemplo, análisis químico, distribución del tamaño de las partículas, morfología, fluidez)? ¿Pueden proporcionar certificaciones y trazabilidad de los materiales?

- Por qué es importante: La calidad de la pieza final impresa depende fundamentalmente de la calidad de la materia prima en polvo. Un polvo inconsistente o contaminado provoca defectos y malas propiedades mecánicas. Empresas como Met3dp, que fabrican sus propios polvos metálicos de alto rendimiento utilizando técnicas avanzadas como la atomización por gas y PREP, ofrecen un control superior sobre la calidad y consistencia del polvo, lo que proporciona una mayor garantía para aplicaciones críticas.

- Sistema de gestión de calidad y certificaciones:

- Evaluación: ¿El proveedor opera bajo un Sistema de Gestión de Calidad (SGC) certificado? Las certificaciones esenciales incluyen la ISO 9001 (gestión general de la calidad). Para aplicaciones aeroespaciales, la AS9100 suele ser obligatoria. Para aplicaciones médicas, la ISO 13485 podría ser relevante (aunque menos para las carcasas de motores). ¿Están abiertos a las auditorías? ¿Cuáles son sus procedimientos internos de control de calidad durante y después de la construcción?

- Por qué es importante: Las certificaciones demuestran un compromiso con los procesos estandarizados, la trazabilidad y la mejora continua, lo que proporciona confianza en la fiabilidad y repetibilidad de sus operaciones de fabricación. Esto no es negociable para los componentes críticos para la seguridad y es esencial para las industrias reguladas.

- Capacidades de postprocesado:

- Evaluación: ¿El proveedor ofrece los pasos de post-procesamiento necesarios internamente (por ejemplo, tratamiento térmico, eliminación de soportes, acabado básico) o los gestiona a través de una red de socios cualificados (por ejemplo, HIP, mecanizado CNC, END, revestimiento avanzado)? ¿Qué tan fluida es esta integración?

- Por qué es importante: Las carcasas de los motores requieren múltiples pasos de post-procesamiento. Un socio que pueda gestionar todo este flujo de trabajo simplifica la cadena de suministro para el equipo de adquisiciones y garantiza la responsabilidad durante todo el proceso. Comprender qué pasos se realizan internamente frente a los subcontratados es importante para evaluar el control y los posibles impactos en el plazo de entrega.

- Historial y estudios de casos:

- Evaluación: ¿Puede el proveedor demostrar proyectos anteriores exitosos, particularmente con componentes similares en complejidad, material o industria a la carcasa de su motor? ¿Están dispuestos a compartir estudios de casos o referencias (dentro de los límites de confidencialidad)?

- Por qué es importante: La experiencia probada reduce el riesgo. Ver evidencia de una ejecución exitosa en proyectos similares proporciona confianza en su capacidad para cumplir con sus requisitos.

- Comunicación, soporte y transparencia: