Carcasa ligera de batería para vehículos eléctricos mediante impresión 3D de metales

Índice

Las piezas más grandes consumen más material y requieren tiempos de impresión más largos y, potencialmente, máquinas más grandes y costosas. También son más desafiantes en cuanto a la gestión térmica y la manipulación posterior al proceso.

Amortización de la configuración: Los costes de configuración fijos (preparación de la construcción) se amortizan sobre el número de piezas en una sola construcción. La impresión de múltiples piezas (anidamiento) o tamaños de lote más grandes generalmente reduce el coste por pieza. Para la producción continua o pedidos al por mayor más grandes, los proveedores pueden ofrecer descuentos por volumen en materiales y procesamiento.Tabla: Resumen de los factores de coste Categoría de coste Influencias clave

Impacto en el coste de la carcasa del motor

- Reducción de peso: Precio del polvo (Al < Ti < IN718), Volumen de la pieza, Volumen del soporte, Densidad, Reciclaje

- Factor importante, especialmente para Ti e IN718. La carcasa debe soportar vibraciones, golpes y, lo que es fundamental, proteger las celdas de la batería durante los impactos, evitando la fuga térmica. El cumplimiento de las rigurosas normas de seguridad automotriz (por ejemplo, FMVSS, reglamentos de la CEPE) no es negociable.

- Gestión térmica: Altura de la pieza, Volumen/complejidad por capa, Tasa de la máquina, Tiempo de enfriamiento

- Componente de coste importante, directamente relacionado con la duración de la construcción. Configuración, funcionamiento, eliminación de polvo, eliminación de soportes, acabado, ingeniería de control de calidad

- Rentabilidad: Importante, especialmente para piezas complejas que necesitan una manipulación extensa.

Tipos de tratamiento térmico (HIP es costoso), Extensión y dificultad del mecanizado, Acabado fabricación aditiva (AM) de metales, comúnmente conocida como metal Puede representar el 50% o más del coste total. Complejidad/Tamaño soluciones de fabricación aditiva Intricación (soportes, limpieza), Dimensiones generales Afecta al uso de material, el tiempo de impresión, la mano de obra y los costes de manipulación. Número de piezas por construcción, Cantidad total del pedido

La amortización de la configuración y los posibles descuentos reducen el coste por pieza.

En Consideraciones sobre el plazo de entrega: El plazo de entrega total de una carcasa de motor impresa en 3D es la suma de varias etapas:

- Cotización y revisión del diseño (1-5 días): Evaluación inicial del archivo, revisión/comentarios de DfAM, generación de cotización.

- Soporte estructural: Confirmación del pedido y programación (1-3 días):

- Finalización de los detalles del pedido y programación de la construcción en la cola de la máquina. Preparación y impresión de la construcción (2 días - 2+ semanas): Dependiendo del tamaño de la pieza, la complejidad, el número de piezas anidadas y la disponibilidad de la máquina. La impresión en sí misma puede tardar muchos días para carcasas grandes/complejas. Enfriamiento y eliminación de polvo (1-2 días):

- Período de enfriamiento necesario seguido de la eliminación del polvo. Post-procesamiento (1 - 4+ semanas):

- Esta es a menudo la fase más variable y potencialmente más larga. Incluye: Alivio de tensiones (1-2 días)

- Extracción de la placa de construcción/extracción de soportes (1-3 días, según la complejidad) HIP (si es necesario, a menudo implica enviar piezas, lo que añade 1-2 semanas, incluida la logística)

Tratamiento térmico final (2-5 días, según la complejidad del ciclo)

Mecanizado CNC (2 días - 2+ semanas, según la complejidad y la programación del taller de mecanizado) Acabado e inspección (1-5 días) (OEM) y sus Dependiendo de la ubicación y el método. responsables del montaje de la batería. Sin embargo, la tecnología también es relevante para:

- Para una carcasa de motor AM de metal compleja que requiera un post-procesamiento completo, los plazos de entrega típicos pueden oscilar entre Donde la maximización del rendimiento y la minimización del peso son objetivos de diseño críticos.

- Deportes de motor eléctricos: Donde los componentes a medida, altamente optimizados y ligeros son esenciales.

- Vehículos eléctricos especiales: Incluidos autobuses, camiones, vehículos todoterreno e incluso aeronaves eléctricas (eVTOL), todos ellos requieren soluciones de protección de baterías a medida.

- Desarrollo de prototipos: La FA permite la iteración rápida y las pruebas funcionales de nuevos diseños de carcasas sin necesidad de herramientas costosas.

- Producción de series pequeñas: Para vehículos de nicho o tiradas de producción iniciales, la FA puede ser más rentable que invertir en herramientas tradicionales.

A medida que aumenta la demanda de proveedores de componentes para vehículos eléctricos crece, es esencial comprender el papel multifacético de la carcasa de la batería para ofrecer soluciones eficaces y seguras.

¿Por qué utilizar la impresión 3D de metales para las carcasas de baterías de vehículos eléctricos?

Si bien los métodos tradicionales como la fundición a presión a alta presión (HPDC), el estampado de chapa metálica y el mecanizado CNC están establecidos para la producción de componentes automotrices, presentan limitaciones al diseñar carcasas de baterías avanzadas para vehículos eléctricos, particularmente en lo que respecta al peso y la complejidad de la gestión térmica. La fabricación aditiva de metales ofrece ventajas significativas, lo que la convierte en una opción cada vez más atractiva para componentes estructurales automotrices como las carcasas de baterías:

Ventajas sobre los métodos tradicionales:

- Libertad de diseño sin igual: La FA libera a los diseñadores de las limitaciones de la fabricación tradicional. Las características internas complejas, como los intrincados canales de refrigeración que siguen los contornos exactos de los módulos de la batería, pueden integrarse directamente en la estructura de la carcasa. Este nivel de complejidad geométrica a menudo es imposible o prohibitivamente caro de lograr con la fundición o el mecanizado.

- Ejemplo: Diseño de canales de refrigeración conformes que coincidan con precisión con las zonas de generación de calor dentro del paquete de baterías.

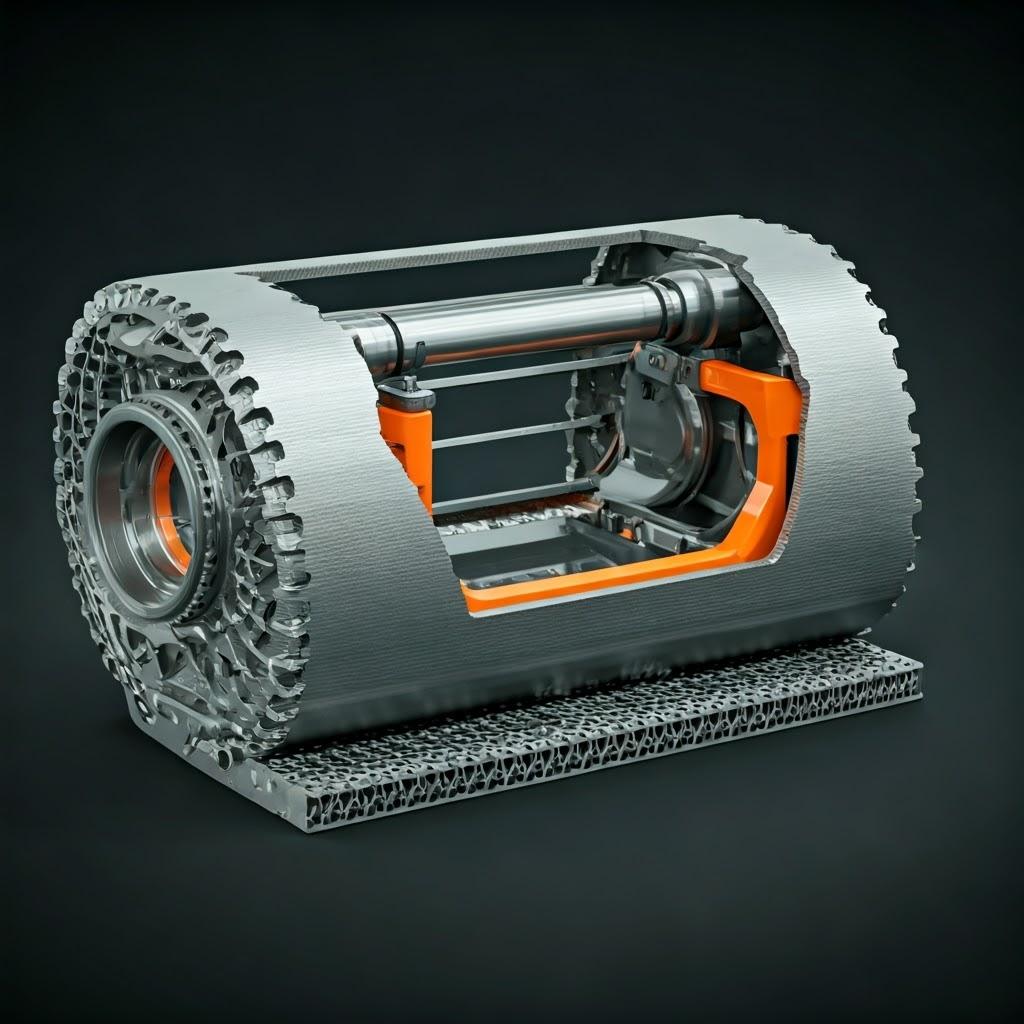

- Optimización topológica para aligeramiento: Mediante el uso de sofisticados algoritmos de software, los diseñadores pueden optimizar la estructura de la carcasa, colocando el material solo donde se necesita para soportar cargas específicas. Esto da como resultado estructuras de aspecto orgánico y altamente eficientes que reducen significativamente el peso en comparación con las piezas diseñadas convencionalmente, lo que aborda directamente el diseño ligero de vehículos eléctricos desafío.

- Consolidación de piezas: Múltiples componentes que tradicionalmente se fabricarían por separado y luego se ensamblarían (por ejemplo, base de la carcasa, placas de refrigeración, soportes, interfaces) pueden rediseñarse e imprimirse como una única unidad integrada. Esto reduce el tiempo de montaje, elimina posibles vías de fuga, simplifica la cadena de suministro y, a menudo, mejora la integridad estructural.

- Creación rápida de prototipos e iteración: La creación de prototipos mediante FA es significativamente más rápida y menos costosa que la producción de moldes o matrices para fundición o la configuración de operaciones de mecanizado complejas. Esto permite a los ingenieros probar rápidamente diferentes diseños, validar el rendimiento térmico e iterar hacia una solución óptima, acortando drásticamente los ciclos de desarrollo para piezas de vehículos eléctricos de prototipado rápido.

- Eficiencia del material: La FA es un proceso aditivo, lo que significa que el material se añade capa por capa, lo que resulta en menos desperdicio de material en comparación con los procesos sustractivos como el mecanizado CNC, que comienza con un bloque sólido y elimina material. Si bien la reutilización del polvo es fundamental, la relación compra-vuelo puede ser significativamente mejor.

- Fabricación a la carta: Los diseños digitales se pueden enviar a cualquier sistema de FA de metales capaz a nivel mundial, lo que permite la producción descentralizada y reduce la dependencia de complejas cadenas de suministro e inventario de herramientas. Esto es particularmente valioso para la producción de bajo a medio volumen o piezas de repuesto.

Beneficios resumidos:

| Característica | Beneficio para la carcasa de la batería del vehículo eléctrico | Limitación del método tradicional |

|---|---|---|

| Libertad de diseño | Refrigeración compleja integrada, formas optimizadas, características conformes | Limitaciones de moldes/matrices, limitaciones de acceso al mecanizado |

| Optimización de la topología | Reducción significativa de peso (mejora del alcance/rendimiento) | Difícil de lograr un aligeramiento extremo de forma eficiente |

| Consolidación de piezas | Montaje reducido, menos puntos de fuga potenciales, mayor rigidez | Múltiples piezas requieren unión (soldadura, sujetadores, sellos) |

| Creación rápida de prototipos | Validación de diseño más rápida, reducción del tiempo y el coste de desarrollo | Altos costes de herramientas y plazos de entrega largos para los prototipos |

| Potencial de ahorro de costes | Menor coste para piezas complejas de bajo volumen (sin herramientas) | La amortización de herramientas requiere altos volúmenes |

| Gestión térmica mejorada | Sistemas de refrigeración más eficientes directamente dentro de la estructura | A menudo se basa en componentes de refrigeración separados y menos integrados |

Exportar a hojas

Explorar los beneficios de la FA de metales para la automoción las aplicaciones revelan un claro potencial para superar las limitaciones de los procesos convencionales, particularmente cuando la complejidad, el peso y el rendimiento térmico son primordiales, como ocurre con las carcasas de baterías de vehículos eléctricos. Las empresas que buscan soluciones de vanguardia a menudo comparan fabricación aditiva frente a fundición o mecanizado para determinar el mejor ajuste para sus necesidades específicas de volumen y complejidad.

Aleaciones de aluminio recomendadas y por qué son importantes

La selección del material adecuado es crucial para el éxito de cualquier aplicación de ingeniería, y las carcasas de baterías de vehículos eléctricos impresas en 3D no son una excepción. Las aleaciones de aluminio son las principales candidatas debido a su excelente equilibrio de baja densidad (ligereza), buena conductividad térmica, resistencia adecuada y resistencia a la corrosión. Para la fabricación aditiva de metales, las aleaciones de aluminio específicas han demostrado ser particularmente eficaces. Met3dp, aprovechando sus capacidades avanzadas de producción de polvo, incluidas las tecnologías líderes en la industria de atomización por gas y proceso de electrodo rotatorio de plasma (PREP), garantiza el suministro de polvos de impresión 3D de aluminio optimizados para aplicaciones exigentes como las carcasas de baterías de vehículos eléctricos. Nuestro enfoque en las características del polvo, como la alta esfericidad y la buena fluidez, se traduce directamente en piezas impresas más densas y fiables.

Aquí están las principales recomendaciones para esta aplicación:

1. AlSi10Mg:

- Descripción: Una aleación de aluminio que contiene silicio y magnesio, tradicionalmente utilizada en fundición. Se traduce bien en procesos de fusión en lecho de polvo.

- Propiedades clave:

- Excelente imprimibilidad y procesabilidad en la fusión en lecho de polvo láser (LPBF).

- Buena resistencia y dureza, adecuado para componentes estructurales.

- Buena conductividad térmica.

- Se puede tratar térmicamente (por ejemplo, condición T6) para mejorar significativamente la resistencia y la dureza.

- Por qué es importante para las carcasas de baterías: Ofrece una combinación robusta de propiedades mecánicas, buen rendimiento térmico y características de impresión fiables. Su naturaleza equivalente a la fundición lo hace familiar para los ingenieros. La capacidad de tratamiento térmico permite adaptar las propiedades después de la impresión. Consulte nuestra gama completa de polvos metálicos.

- Consideraciones: La resistencia es generalmente menor que la de las aleaciones de la serie 7xxx de alta resistencia.

2. A6061 (A menudo requiere parámetros especializados o posprocesamiento):

- Descripción: Una aleación de aluminio forjado ampliamente utilizada conocida por su versatilidad, resistencia, soldabilidad y resistencia a la corrosión. La impresión de 6061 puede ser más desafiante que AlSi10Mg debido a sus características de solidificación, pero es factible con parámetros optimizados y, potencialmente, máquinas especializadas.

- Propiedades clave:

- Buena resistencia mecánica y tenacidad.

- Excelente resistencia a la corrosión.

- Buena conductividad térmica.

- Se puede tratar térmicamente (por ejemplo, T6) para una resistencia significativamente mejorada.

- Buena soldabilidad (importante si se necesita unión posterior a la fabricación).

- Por qué es importante para las carcasas de baterías: Su rendimiento integral, particularmente la resistencia a la corrosión y la soldabilidad posterior al procesamiento, lo hace atractivo. Si se requieren propiedades T6, ofrece mayor resistencia que la que normalmente se logra con AlSi10Mg T6 en FA.

- Consideraciones: Puede ser propenso a agrietarse en caliente durante la impresión; requiere un control cuidadoso de los parámetros y, a menudo, tratamientos térmicos específicos para lograr las propiedades deseadas. A menudo requiere la colaboración con proveedores de FA con experiencia como Met3dp.

3. A7075 (Aplicaciones de alta resistencia):

- Descripción: Una aleación de aluminio-zinc de alta resistencia, típicamente utilizada en aplicaciones aeroespaciales y de alto rendimiento donde la relación resistencia-peso es primordial. La impresión de 7075 plantea desafíos, pero ofrece propiedades mecánicas de primer nivel.

- Propiedades clave:

- Muy alta relación resistencia-peso, entre las más altas para las aleaciones de aluminio.

- Buena resistencia a la fatiga.

- Se puede tratar térmicamente para lograr la máxima resistencia (por ejemplo, T6, T73).

- Por qué es importante para las carcasas de baterías: Ideal para aplicaciones que exigen el máximo aligeramiento sin comprometer la resistencia, como los vehículos eléctricos de alto rendimiento o las carcasas de baterías de deportes de motor. Permite paredes más delgadas y una optimización topológica más agresiva.

- Consideraciones: Más difícil de imprimir de forma fiable que AlSi10Mg debido a la susceptibilidad al agrietamiento por solidificación y a la tensión residual. La resistencia a la corrosión es generalmente menor que la de 6061, lo que podría requerir recubrimientos protectores. Requiere una experiencia significativa en el desarrollo de parámetros de proceso y tratamiento térmico posterior al proceso.

Comparación de propiedades de los materiales (valores típicos para FA - pueden variar significativamente con los parámetros/posprocesamiento):

| Propiedad | AlSi10Mg (Como construido / T6) | A6061 (T6) | A7075 (T6 / T73) | Unidad | Importancia para la carcasa de la batería |

|---|---|---|---|---|---|

| Densidad | ~2.67 | ~2.70 | ~2.81 | g/cm³ | Cuanto menor, mejor (aligeramiento) |

| Resistencia a la tracción | ~290 / ~330+ MPa | ~270 - 310+ MPa | ~500 - 570+ MPa | MPa | Integridad estructural, seguridad en caso de choque |

| Límite elástico | ~180 / ~230+ MPa | ~240 - 275+ MPa | ~450 - 500+ MPa | MPa | Resistencia a la deformación permanente |

| Alargamiento a la rotura | ~6-10% / ~3-6% | ~8-12% | ~5-10% | % | Ductilidad, resistencia al impacto |

| Conductividad térmica | ~130-150 | ~150-170 | ~130-150 | W/(m-K) | Disipación de calor (gestión térmica) |

| Imprimibilidad | Excelente | Moderada (necesita control) | Desafío | – | Fabricabilidad, fiabilidad |

| Resistencia a la corrosión | Bien | Excelente | Regular (necesita protección) | – | Durabilidad, sellado ambiental |

Exportar a hojas

Por qué los polvos Met3dp son importantes:

Las propiedades teóricas de una aleación solo se pueden lograr si el material de partida, el polvo metálico, es de una calidad excepcional. Met3dp utiliza tecnologías avanzadas Atomización de gases y PREP (Proceso de Electrodo Rotatorio de Plasma) tecnologías. Nuestros diseños únicos de boquillas y flujo de gas en la atomización por gas producen polvos con:

- Esfericidad alta: Garantiza una buena fluidez del polvo y un empaquetamiento denso en el lecho de polvo, minimizando los vacíos y la porosidad en la pieza final.

- Bajo Contenido de Satélites: Reduce las irregularidades, lo que lleva a una fusión y solidificación más uniformes.

- Distribución controlada del tamaño de las partículas (PSD): Optimizados para procesos de FA específicos (LPBF, EBM) para garantizar una deposición de capas y un comportamiento de fusión consistentes.

- Alta pureza: Minimización de contaminantes que pueden comprometer las propiedades mecánicas.

Al controlar estas características del polvo, Met3dp proporciona aleaciones de aluminio de alto rendimiento que permiten a nuestros clientes imprimir de forma fiable carcasas de baterías de vehículos eléctricos densas y de alta calidad con propiedades mecánicas y rendimiento superiores, aprovechando directamente las ventajas de impresión 3D en metal. La elección del polvo adecuado es la base para una fabricación aditiva exitosa.

Consideraciones de diseño para la fabricación aditiva (DfAM) de carcasas de baterías

La simple replicación de un diseño destinado a la fundición o el mecanizado a menudo no logra aprovechar el verdadero potencial de la fabricación aditiva de metales. Para desbloquear beneficios significativos en la reducción de peso, el rendimiento térmico y la integración funcional para las carcasas de baterías de vehículos eléctricos, los diseñadores deben adoptar Diseño para fabricación aditiva (DfAM) principios. Esto implica repensar la geometría de la pieza desde cero, considerando el proceso de construcción capa por capa.

Principios clave de DfAM para carcasas de baterías de vehículos eléctricos:

- Optimización de la topología: Este es posiblemente la técnica de DfAM más impactante para el aligeramiento.

- Proceso: Mediante el uso de software especializado, los ingenieros definen los requisitos funcionales de la pieza (casos de carga, puntos de montaje, zonas de exclusión, objetivos de rendimiento como la rigidez). El software luego elimina iterativamente el material de las áreas donde no contribuye significativamente al rendimiento, dejando una estructura optimizada, a menudo de aspecto orgánico.

- Beneficio: Logra la máxima reducción de peso posible, cumpliendo o superando los requisitos de rendimiento estructural. Ideal para DfAM automotriz componentes donde el peso es crítico.

- Ejemplo: Transformar un soporte de carcasa sólido y voluminoso en una estructura esquelética que transfiere cargas de manera eficiente.

- Estructuras de celosía y relleno: En lugar de material sólido, los volúmenes internos se pueden rellenar con estructuras reticulares diseñadas.

- Tipos: Retículas basadas en puntales, giros de TPMS (Superficies Mínimas Triplemente Periódicas), etc.

- Ventajas: Reducción drástica de peso, características de absorción de energía a medida (cruciales para la seguridad en caso de colisión), mayor área de superficie (beneficioso para la refrigeración pasiva o la integración con sistemas de refrigeración activos), potencial de amortiguación de vibraciones.

- Aplicación: Llenar volúmenes estructurales no críticos o crear estructuras centrales ligeras dentro de las paredes de la carcasa. Explorando estructuras de celosía metálica ofrece nuevas vías para el diseño multifuncional.

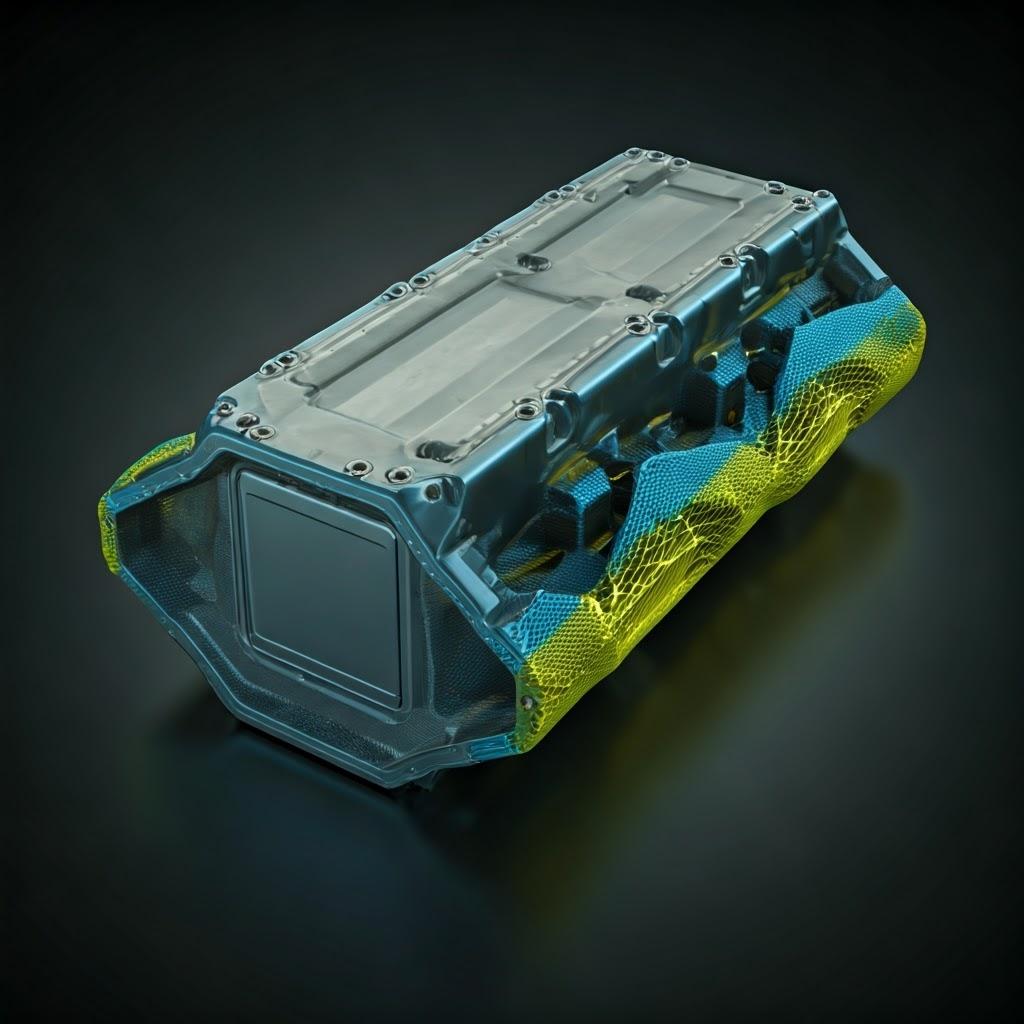

- Canales de refrigeración integrados y conformes: La FA permite la creación de complejos canales de refrigeración internos que siguen con precisión los contornos de los componentes que generan calor (módulos de batería).

- Ventaja: Transferencia de calor mucho más efectiva en comparación con las placas de refrigeración tradicionales o los canales perforados simples. Mejora el rendimiento, la longevidad y la seguridad de la batería.

- Diseño: Requiere una cuidadosa consideración del flujo de fluido (análisis CFD), el diámetro del canal, la rugosidad de la superficie (tal como se imprime frente a la post-procesada) y asegurar que los canales sean autosoportados o estén diseñados para una eliminación de soporte factible. La impresión 3D de refrigeración conforme es una gran ventaja para la gestión térmica.

- Integración de características y consolidación de piezas: La FA permite fusionar múltiples piezas en un solo componente complejo.

- Ejemplos: Integrar soportes, jefes de montaje, conectores de fluidos, ranuras de sellado o disipadores de calor directamente en la estructura principal de la carcasa.

- Ventajas: Reduce el recuento de piezas, elimina los pasos de montaje y las tolerancias/costos asociados, elimina las posibles vías de fuga (por ejemplo, sellos entre piezas ensambladas), simplifica la cadena de suministro, a menudo aumenta la rigidez y la robustez generales.

- Diseño para autosoporte y minimización de soporte: Las estructuras de soporte a menudo son necesarias en los procesos PBF de metales para anclar la pieza a la placa de construcción y soportar las características salientes. Sin embargo, agregan costo de material, tiempo de impresión y requieren esfuerzo de eliminación, lo que puede afectar el acabado de la superficie.

- Estrategia: Diseñar características con ángulos autosoportados (típicamente >45 grados desde el plano horizontal para LPBF). Orientar la pieza estratégicamente en la placa de construcción para minimizar la necesidad de soportes, especialmente en áreas internas de difícil acceso como los canales de refrigeración. Considere las características de sacrificio que soportan áreas críticas pero que se mecanizan fácilmente más tarde. Minimización de soporte FA es clave para una impresión rentable.

- Grosor de la pared y tamaño de la característica: Los procesos de FA tienen limitaciones en el grosor mínimo de pared imprimible y la resolución de la característica (dependiendo de la máquina, el material, los parámetros).

- Consideración: Asegúrese de que los diseños respeten estos límites. Las paredes delgadas son clave para aligerar el peso, pero deben mantener la integridad estructural e imprimirse de manera confiable. Incorpore filetes y transiciones suaves para reducir las concentraciones de tensión.

Resumen del flujo de trabajo de DfAM:

- Definir requisitos: Cargas, objetivos térmicos, interfaces, restricciones.

- Diseño conceptual (centrado en FA): Explorar la optimización de la topología, las retículas, la integración de características.

- Diseño detallado y simulación: Refinar la geometría, ejecutar análisis FEA (estructural) y CFD (térmico/fluido). Simular el proceso de construcción para predecir posibles problemas (tensión, distorsión).

- Optimizar para la impresión: Ajustes finales para la orientación, la estrategia de soporte, las características mínimas.

Al adoptar una mentalidad DfAM, los ingenieros pueden transformar la carcasa de la batería del vehículo eléctrico de un simple contenedor en un componente del sistema multifuncional y altamente optimizado, utilizando plenamente las capacidades que ofrece la tecnología avanzada. métodos de impresión como los empleados por Met3dp.

Tolerancia alcanzable, acabado de la superficie y precisión dimensional

Si bien la FA de metales ofrece una increíble libertad de diseño, es esencial comprender los niveles de precisión alcanzables. Los ingenieros y los gerentes de adquisiciones deben tener expectativas realistas con respecto a las tolerancias, el acabado de la superficie y la precisión dimensional general para las carcasas de baterías de vehículos eléctricos impresas en 3D. Estos factores son críticos para garantizar el montaje, el sellado y la funcionalidad adecuados.

Tolerancias:

- Rangos típicos: Para los procesos de Fusión de lecho de polvo (PBF) de metales como Laser PBF (LPBF/SLM) y Electron Beam PBF (EB-PBF), las tolerancias dimensionales típicas tal como se construyen a menudo están en el rango de ±0,1 mm a ±0,3 mm o ±0,1 % a ±0,2 % de la dimensión, lo que sea mayor. Sin embargo, esto puede variar significativamente.

- Factores que influyen en las tolerancias:

- Calibración y condición de la máquina: La calibración y el mantenimiento regulares son cruciales. Met3dp enfatiza la precisión y fiabilidad de sus sistemas de impresión para piezas de misión crítica.

- Parámetros del proceso: El grosor de la capa, la potencia del láser/haz, la velocidad de escaneo y la estrategia de sombreado juegan un papel.

- Propiedades del material: Diferentes aleaciones exhiben diferentes contracciones y comportamiento térmico durante la fusión y la solidificación.

- Geometría y tamaño de la pieza: Las piezas más grandes y las geometrías complejas son más propensas a la distorsión térmica y la desviación. La acumulación de tensión residual puede deformar las piezas.

- Orientación de la construcción y soportes: Cómo se posiciona y se apoya la pieza afecta a la precisión.

- Post-procesamiento: Los tratamientos térmicos de alivio de tensión pueden causar cambios dimensionales menores. El mecanizado logra tolerancias mucho más estrictas en características específicas.

- Lograr tolerancias más ajustadas: Para características críticas (por ejemplo, superficies de acoplamiento, interfaces de cojinetes, ranuras de sellado), se pueden lograr tolerancias de hasta ±0,01 mm a ±0,05 mm a través del mecanizado CNC posterior al proceso. A menudo, es más rentable imprimir cerca de la forma neta y mecanizar solo las interfaces críticas.

Acabado superficial (rugosidad):

- Rugosidad de la superficie tal como se construye (Ra): El acabado de la superficie de las piezas de FA de metales tal como se imprimen es inherentemente más rugoso que las superficies mecanizadas.

- Valores típicos: Los valores de Ra a menudo oscilan entre 6 µm y 25 µm, según el proceso (LPBF generalmente más suave que EB-PBF), el material, la orientación (superficies hacia arriba frente a superficies hacia abajo/soportadas) y los parámetros.

- Impacto: Afecta la efectividad del sellado, el flujo de fluido en los canales, la vida útil a la fatiga y la estética.

- Mejora del acabado superficial: El post-procesamiento suele ser necesario para lograr acabados más suaves.

- Granallado abrasivo (arena, perla): Proporciona un acabado mate uniforme, eliminando el polvo suelto (Ra a menudo 5-15 µm).

- Acabado por volteo/vibración: Suaviza superficies y bordes (Ra puede alcanzar 1-5 µm).

- Mecanizado/Rectificado: Logra acabados muy suaves comparables a la fabricación tradicional (Ra < 1 µm posible).

- Pulido: Para acabados tipo espejo, a menudo necesarios para aplicaciones específicas.

- Mecanizado por flujo abrasivo (AFM): Se puede utilizar para suavizar los canales internos.

- Consideración de diseño: Especifique los acabados de superficie requeridos solo donde sea funcionalmente necesario (por ejemplo, caras de sellado, interfaces) para controlar los costos, ya que el acabado de superficie extenso agrega un gasto significativo.

Gestión de la precisión dimensional:

- Simulación: La simulación del proceso de construcción puede predecir la distorsión y permitir la compensación en el archivo de diseño inicial.

- Control de calidad: La inspección posterior a la impresión utilizando CMM (Máquinas de medición de coordenadas) o escaneo 3D es esencial para verificar la precisión dimensional con respecto al modelo CAD y las especificaciones.

- Colaboración: Trabajar en estrecha colaboración con un proveedor de FA experimentado como Met3dp, que comprende las capacidades del proceso y el comportamiento del material, es crucial para lograr la precisión dimensional de las piezas de vehículos eléctricos.

Tabla de resumen: Expectativas de precisión

| Parámetro | Rango típico tal como se construye | Alcanzable con post-procesamiento | Consideraciones clave |

|---|---|---|---|

| Tolerancia | ±0,1 a ±0,3 mm / ±0,1-0,2 % | Hasta ±0,01 – 0,05 mm (Mecanizado) | Tamaño de la pieza, complejidad, material, características críticas |

| Acabado superficial (Ra) | 6µm – 25µm+ | < 1µm – 15µm (Varios métodos) | Sellado, fatiga, flujo, estética, costo |

Exportar a hojas

La comprensión de estos parámetros permite especificaciones de diseño realistas e informa las decisiones sobre los pasos de post-procesamiento necesarios para garantizar que la carcasa final de la batería del vehículo eléctrico cumpla con todos los requisitos funcionales para fabricación aditiva de precisión.

Requisitos de post-procesamiento para carcasas de baterías de FA de metales

Una pieza impresa en 3D de metal, al retirarla de la cámara de construcción, rara vez está lista para su aplicación final. Esto es especialmente cierto para componentes exigentes como las carcasas de baterías de vehículos eléctricos. Una serie de pasos de post-procesamiento de impresión 3D de metales normalmente se requieren para lograr las propiedades del material, la precisión dimensional, las características de la superficie y la calidad general necesarias.

Pasos comunes de post-procesamiento:

- Alivio del estrés / Tratamiento térmico:

- Propósito: Para aliviar las tensiones internas acumuladas durante los ciclos rápidos de calentamiento y enfriamiento del proceso de impresión, evitando la distorsión o el agrietamiento, y para lograr la microestructura y las propiedades mecánicas finales deseadas del material (por ejemplo, resistencia, dureza, ductilidad).

- Método: Las piezas (a menudo mientras aún están unidas a la placa de construcción) se calientan en un horno de atmósfera controlada siguiendo perfiles de temperatura específicos (tiempo, temperatura, velocidad de enfriamiento) adaptados a la aleación (por ejemplo, envejecimiento T6 para tratamiento térmico de aluminio T6 FA). Esto es fundamental para aleaciones como AlSi10Mg, A6061 y A7075.

- Importancia: Absolutamente esencial para la integridad estructural y el rendimiento predecible.

- Extracción de la pieza de la placa de montaje:

- Método: Normalmente se realiza mediante electroerosión por hilo (EDM), aserrado o mecanizado.

- Consideración: Se necesita una cuidadosa extracción para evitar dañar la pieza.

- Retirada de la estructura de soporte:

- Propósito: Para eliminar las estructuras temporales utilizadas durante el proceso de construcción.

- Métodos: Puede implicar la rotura manual (para soportes de fácil acceso), herramientas de corte, mecanizado CNC o, a veces, electroerosión por hilo. Eliminación de soporte de impresión 3D de metales puede requerir mucha mano de obra, especialmente para geometrías internas complejas.

- Desafíos: El acceso a los soportes internos (por ejemplo, dentro de los canales de refrigeración) puede ser difícil y puede requerir técnicas especializadas o consideraciones de DfAM (diseño para la extracción). Las marcas residuales (“marcas de testigo” de soporte) pueden necesitar un acabado adicional.

- Mecanizado CNC:

- Propósito: Para lograr tolerancias estrictas en características críticas, crear superficies de sellado planas, taladrar/roscar agujeros precisos y mejorar el acabado de la superficie en áreas específicas.

- Aplicación: Esencial para caras de acoplamiento, puntos de montaje, ranuras de sellado, asientos de cojinetes y cualquier dimensión que requiera mayor precisión que la alcanzable en el estado tal como se construye. Mecanizado CNC de piezas de FA es una práctica estándar para componentes funcionales.

- Acabado y limpieza de superficies:

- Propósito: Para eliminar el polvo suelto, mejorar la rugosidad de la superficie, mejorar la estética o preparar la superficie para el revestimiento.

- Métodos:

- Granallado abrasivo (arena/perla): Crea un acabado mate uniforme.

- Acabado por volteo/vibración: Suaviza superficies y bordes.

- Pulido: Para superficies muy lisas o reflectantes.

- Mecanizado por flujo abrasivo (AFM) / Rectificado por extrusión: Se utiliza para suavizar los canales internos haciendo fluir medios abrasivos a través de ellos.

- Limpieza: Limpieza ultrasónica o lavado químico para eliminar los residuos de polvo atrapados.

- Importancia: Crítico para el sellado, el flujo de fluido, la vida útil a la fatiga y la prevención de la contaminación por polvo.

- Revestimiento / Tratamiento superficial:

- Propósito: Para mejorar la resistencia a la corrosión (especialmente para aleaciones como A7075), mejorar la resistencia al desgaste, proporcionar aislamiento eléctrico o alterar las propiedades térmicas.

- Métodos: Anodizado (para aluminio), pintura, recubrimiento en polvo, recubrimientos de conversión química (por ejemplo, conversión de cromato), galvanoplastia. Tratamiento de la superficie metal impreso en 3D agrega capas protectoras.

- Inspección y control de calidad (QC):

- Propósito: Para verificar que la pieza final cumpla con todas las especificaciones.

- Métodos:

- Inspección dimensional: CMM, escaneo 3D.

- Pruebas de propiedades del material: Pruebas de tracción en muestras representativas.

- Ensayos no destructivos (END): Escaneo CT (para inspeccionar las características internas y detectar la porosidad), pruebas de penetración de tinte, pruebas ultrasónicas.

- Prueba de fugas: Crucial para las carcasas de las baterías para garantizar la integridad del sellado (caída de presión, prueba de fugas de helio).

- Importancia: Garantiza la seguridad, la fiabilidad y el rendimiento. Robusto protocolos de control de calidad de fabricación aditiva son esenciales para las aplicaciones automotrices.

El alcance y el tipo de post-procesamiento dependen en gran medida de los requisitos específicos de la aplicación, la elección del material y la complejidad del diseño. Es crucial tener en cuenta estos pasos en los cálculos generales de costos y pl sobre nosotros y nuestras capacidades.

Desafíos comunes en la impresión 3D de carcasas de baterías para vehículos eléctricos y soluciones

Si bien la fabricación aditiva (AM) de metales ofrece enormes ventajas, la impresión de componentes grandes y complejos como las carcasas de baterías para vehículos eléctricos no está exenta de desafíos. La conciencia de estos posibles problemas y la implementación de estrategias de mitigación adecuadas son clave para obtener resultados exitosos.

1. Deformación y tensión residual:

- Desafío: Los altos gradientes térmicos inherentes a los procesos PBF pueden causar una acumulación significativa de tensiones internas dentro de la pieza y en la interfaz con la placa de construcción. Esto puede provocar deformaciones durante la construcción, distorsiones después de la extracción de la placa o incluso agrietamiento. Mitigación de la tensión residual AM es un enfoque importante.

- Soluciones:

- Simulación del proceso: Predecir la acumulación de tensión y la distorsión, lo que permite la compensación del diseño o estrategias optimizadas de orientación/soporte.

- Estrategia de construcción optimizada: Selección cuidadosa de la orientación de construcción, estructuras de soporte robustas diseñadas para anclar la pieza y gestionar el calor.

- Optimización de parámetros: Ajuste fino de la potencia del láser/haz, la velocidad de escaneo y el grosor de la capa.

- Construir calefacción de placas: Mantener una temperatura elevada puede reducir los gradientes térmicos.

- Alivio de tensión obligatorio: El tratamiento térmico posterior a la construcción es crucial, a menudo se realiza antes de retirar la pieza de la placa de construcción.

2. Eliminación de soportes de geometrías internas complejas:

- Desafío: Las características integradas, como los canales de refrigeración complejos, aunque son un beneficio clave de la AM, dificultan enormemente o imposibilitan la eliminación de los soportes si no se diseñan correctamente. Los restos de polvo o de soporte atrapados comprometen la funcionalidad (flujo, transferencia de calor) y corren el riesgo de contaminación. Eliminación de soporte interno AM requiere una planificación cuidadosa.

- Soluciones:

- DfAM para la accesibilidad: Diseñar canales con puntos de acceso para herramientas o medios de descarga. Optimizar las rutas y secciones transversales de los canales para que sean autosoportantes siempre que sea posible.

- Técnicas de eliminación especializadas: Mecanizado por flujo abrasivo (AFM), grabado químico (menos común para soportes de aluminio), descarga de fluidos a alta presión.

- Mecanizado posterior a la impresión: Diseñar piezas para que se pueda acceder a las características internas y terminarlas mediante mecanizado si es necesario.

- Inspección cuidadosa: Utilizar métodos como la endoscopia o la tomografía computarizada para verificar la limpieza de los canales.

3. Porosidad:

- Desafío: Se pueden formar pequeños huecos o poros dentro del material impreso debido al gas atrapado o a la fusión incompleta entre las capas. La porosidad puede degradar significativamente las propiedades mecánicas (especialmente la resistencia a la fatiga) y potencialmente crear vías de fuga.

- Soluciones:

- Polvo de alta calidad: El uso de polvo con alta esfericidad, baja porosidad interna de gas y distribución controlada del tamaño de las partículas, como el polvos metálicos de alta calidad producido por Met3dp utilizando atomización avanzada, es fundamental. El polvo de baja calidad es una causa principal de porosidad.

- Parámetros de proceso optimizados: Garantizar una densidad de energía suficiente para la fusión completa y un flujo de gas de protección adecuado (en LPBF) para eliminar los subproductos del proceso.

- Prensado isostático en caliente (HIP): Un paso de posprocesamiento que implica alta temperatura y presión, que puede cerrar eficazmente los poros internos, mejorando significativamente la densidad y las propiedades mecánicas. A menudo se utiliza para aplicaciones críticas. Reducción de la porosidad impresión de metales es clave para las piezas estructurales.

4. Lograr la estanqueidad:

- Desafío: Las carcasas de las baterías requieren un sellado excelente (por ejemplo, IP67 o superior) para proteger las celdas del entorno. Lograr esto con AM requiere una cuidadosa atención al diseño, el acabado de la superficie y la posible porosidad.

- Soluciones:

- DfAM para sellado: Incorporar ranuras de sellado bien definidas diseñadas para juntas tóricas o juntas estándar. Asegurar un grosor de pared adecuado.

- Control del acabado superficial: Mecanizar las superficies de sellado para lograr la suavidad y planitud requeridas.

- Control de la porosidad: Minimizar la porosidad mediante la calidad del polvo y la optimización de los parámetros, utilizando potencialmente HIP.

- Impregnación/Sellado: En algunos casos, la impregnación al vacío con resinas selladoras puede cerrar la micro-porosidad restante (el uso depende de la compatibilidad de la aplicación).

- Pruebas rigurosas de fugas: Implementar protocolos de pruebas de fugas robustos (por ejemplo, caída de presión, gas trazador) como parte del proceso de control de calidad. Asegurar impresión 3D a prueba de fugas es fundamental.

5. Gestión de tamaños de construcción grandes:

- Desafío: Las carcasas de las baterías pueden ser componentes grandes, que potencialmente superan el volumen de construcción de las máquinas AM de metal estándar.

- Soluciones:

- Impresoras de gran formato: Utilizar máquinas con envolventes de construcción más grandes diseñadas específicamente para componentes de gran tamaño. Met3dp ofrece impresoras con volumen de impresión líder en la industria.

- Segmentación: Diseñar la carcasa en múltiples secciones que se pueden imprimir por separado y luego unir (por ejemplo, mediante soldadura, lo que requiere el uso de una aleación soldable como A6061 y un diseño cuidadoso de la junta).

- Fabricación híbrida: Combinar AM para secciones complejas con la fabricación tradicional para elementos más simples y grandes.

6. Rentabilidad frente a métodos tradicionales:

- Desafío: Si bien la AM elimina los costos de herramientas, el costo por pieza (impulsado por el material, el tiempo de la máquina, el posprocesamiento) puede ser más alto que los métodos tradicionales como el fundido, especialmente en altos volúmenes de producción.

- Soluciones:

- Aprovechar la complejidad: Centrar la AM en diseños donde el valor añadido (aligeramiento, características integradas, rendimiento) justifica el costo, particularmente para piezas complejas donde las herramientas tradicionales serían extremadamente costosas.

- Optimizar el diseño (DfAM): Minimizar el uso de material mediante la optimización de la topología, reducir el tiempo de construcción mediante la orientación y la estrategia de soporte, diseñar para un posprocesamiento eficiente.

- Aplicaciones objetivo: Ideal para prototipos, producción de bajo a medio volumen, piezas altamente personalizadas o donde los ciclos de desarrollo rápidos son críticos. Analizar el costo total de propiedad (TCO), considerando factores más allá del precio de la pieza (simplificación del montaje, rendimiento mejorado del vehículo). Evaluar dinámica de costos de AM de metal de gran formato dinámica.

Al comprender estos desafíos e implementar soluciones de manera proactiva, a menudo en asociación con un proveedor de AM con experiencia, los fabricantes pueden aprovechar con éxito el poder de la impresión 3D de metales para producir carcasas de baterías para vehículos eléctricos avanzadas y ligeras.

Cómo elegir el proveedor de servicios de impresión 3D de metales adecuado

Seleccionar el socio de fabricación adecuado es tan crítico como las opciones de diseño y material al implementar la fabricación aditiva de metales para aplicaciones exigentes como las carcasas de baterías para vehículos eléctricos. Las capacidades, la experiencia y los sistemas de calidad del proveedor elegido impactarán directamente en el éxito de su proyecto. Para los ingenieros y gerentes de adquisiciones que navegan por el panorama de proveedores de servicios de impresión 3D de metales automotrices, aquí están los criterios clave a evaluar:

- Experiencia automotriz y de aplicaciones:

- ¿El proveedor tiene experiencia demostrable con componentes automotrices, particularmente piezas estructurales o sistemas de gestión térmica?

- ¿Comprenden los desafíos y requisitos específicos de las carcasas de baterías para vehículos eléctricos (aligeramiento, cargas térmicas, estándares de seguridad, sellado)?

- Busque estudios de casos o ejemplos de proyectos similares.

- Experiencia en materiales (aleaciones de aluminio):

- ¿El proveedor se especializa o tiene una amplia experiencia en la impresión de las aleaciones de aluminio específicas que necesita (AlSi10Mg, A6061, A7075)?

- ¿Poseen parámetros de proceso validados y comprenden los protocolos de tratamiento térmico necesarios (por ejemplo, condiciones T6) para lograr las propiedades mecánicas deseadas?

- Pregunte sobre su abastecimiento de materiales y control de calidad. Un proveedor como Met3dp, que fabrica su propio polvos metálicos de alta calidad utilizando sistemas avanzados de fabricación de polvo como la atomización por gas y PREP, ofrece un mayor control sobre la consistencia y la calidad del material.

- Capacidades y tecnología de la máquina:

- ¿Qué tipos de tecnología AM de metales ofrecen (por ejemplo, Fusión de lecho de polvo por láser - LPBF, Fusión de lecho de polvo por haz de electrones - EB-PBF)?

- ¿Sus máquinas ofrecen un volumen de construcción suficiente para las dimensiones de la carcasa de su batería? Met3dp se enorgullece de las impresoras con volumen de impresión, precisión y fiabilidad líderes en la industria.

- ¿Cuál es la antigüedad y el estado de su equipo? ¿Está bien mantenido y calibrado?

- Servicios de posprocesamiento integrados:

- ¿Puede el proveedor manejar los pasos de posprocesamiento necesarios internamente (tratamiento térmico, mecanizado CNC, acabado de superficies, inspección)? ¿O tienen una red robusta y gestionada de socios calificados?

- Una oferta de servicios integrada simplifica la gestión de proyectos y garantiza la responsabilidad durante todo el proceso de fabricación.

- Sistemas de gestión de calidad y certificaciones:

- ¿El proveedor está certificado según la norma ISO 9001 (gestión general de la calidad)?

- Para las cadenas de suministro automotrices, la certificación IATF 16949 es muy deseable, lo que indica la adhesión a los estrictos estándares de calidad automotriz.

- Pregunte sobre sus procedimientos de control de calidad, trazabilidad de materiales y capacidades de inspección (CMM, escaneo 3D, NDT).

- Soporte técnico y colaboración:

- ¿El proveedor ofrece soporte o consulta de Diseño para la fabricación aditiva (DfAM)?

- ¿Pueden ayudar con la simulación del proceso de construcción o la optimización de la topología?

- La comunicación eficaz y un enfoque colaborativo son cruciales, especialmente para proyectos complejos. Met3dp aprovecha décadas de experiencia colectiva en fabricación aditiva de metales para proporcionar soluciones integrales y asociarse con los clientes.

- Plazo de entrega y capacidad:

- ¿Pueden cumplir con los plazos requeridos para los prototipos y la posible producción de bajo volumen?

- ¿Tienen suficiente capacidad para manejar su proyecto sin demoras significativas?

- Ubicación y logística:

- Considere la ubicación del proveedor en relación con sus instalaciones para el tiempo y el costo de envío, especialmente para componentes más grandes.

Lista de verificación de evaluación:

| Criterios | Pregunta clave | Importancia |

|---|---|---|

| Experiencia automotriz | ¿Historial comprobado con piezas automotrices similares? | Muy alta |

| Experiencia en aleaciones de aluminio | ¿Conocimiento profundo del procesamiento y tratamiento térmico de AlSi10Mg, A6061, A7075? | Muy alta |

| Capacidad/volumen de la máquina | ¿Tecnología adecuada (LPBF/EBPBF) y envolvente de construcción lo suficientemente grande? | Alta |

| Control de calidad de materiales | ¿Procedimientos robustos? ¿Producción interna de polvo (como Met3dp)? | Muy alta |

| Capacidad de posprocesamiento | ¿Servicios integrados para tratamiento térmico, mecanizado, acabado, inspección? | Alta |

| Certificaciones de calidad | ¿ISO 9001 esencial, IATF 16949 deseable para la automoción? | Muy alta |

| Soporte técnico / DfAM | ¿Pueden ayudar con la optimización del diseño y la simulación del proceso? | Alta |

| Plazo de entrega / Capacidad | ¿Pueden cumplir con los plazos del proyecto? | Alta |

| Comunicación y gestión de proyectos | ¿Canales de comunicación claros y gestión de proyectos receptiva? | Alta |

Exportar a hojas

Elegir un socio de fabricación aditiva EV requiere la debida diligencia más allá de simplemente comparar cotizaciones. Busque un proveedor como Met3dp que ofrezca un enfoque holístico, que combine tecnología avanzada, experiencia en ciencia de materiales y un compromiso con la calidad, posicionándose como un verdadero socio en la innovación.

Factores de costo y plazo de entrega para las carcasas de baterías AM

Comprender los aspectos económicos y temporales de la producción de carcasas de baterías para vehículos eléctricos mediante AM de metales es crucial para la planificación y el presupuesto del proyecto. Tanto el costo como el plazo de entrega están influenciados por varios factores interrelacionados.

Factores que influyen en el costo:

- Diseño y complejidad de la pieza:

- Volumen de material: Impacta directamente en el costo del material y el tiempo de impresión. La optimización de la topología reduce significativamente esto.

- Tamaño total: Las piezas más grandes ocupan la cámara de construcción durante más tiempo.

- Complejidad: Las características intrincadas pueden requerir estructuras de soporte más complejas o tiempos de impresión más largos por capa, pero aquí es donde la AM a menudo proporciona valor sobre los métodos tradicionales que enfrentan límites de complejidad.

- Tipo de material:

- El costo de los polvos metálicos especializados (por ejemplo, aleaciones de aluminio de alta resistencia) varía. La calidad del polvo y el método de producción también influyen en el precio.

- La hora de las máquinas:

- Un impulsor de costos primario. Calculado en función del tiempo total que la pieza ocupa la máquina AM. Influenciado por la altura de la pieza (número de capas), los parámetros de exposición y la eficiencia de anidamiento (impresión de múltiples piezas simultáneamente).

- Estructuras de apoyo:

- Volumen de material utilizado para los soportes.

- Mano de obra y tiempo necesarios para la eliminación de soportes, especialmente para soportes internos complejos.

- Requisitos de postprocesamiento:

- Tratamiento térmico (tiempo de horno, energía).

- Mecanizado CNC (tiempo de máquina, programación, configuración).

- Acabado de superficies (mano de obra, consumibles, equipos especializados como AFM).

- Inspección (nivel de rigor, equipo utilizado - CMM, escaneo CT).

- Trabajo:

- Configuración de la máquina, manipulación del polvo, extracción de piezas, eliminación de soportes, acabado, inspección.

- Volumen del pedido:

- El precio por pieza generalmente disminuye Coste de prototipado de componentes EV y series de bajo a medio volumen.

- Soporte de ingeniería/desarrollo:

- Costos asociados con la consulta DfAM, servicios de simulación o desarrollo de procesos si es necesario.

Factores que influyen en el plazo de entrega:

- Diseño y preparación de archivos: Tiempo requerido para la finalización del diseño, la optimización DfAM, la simulación de construcción y la preparación de archivos.

- Presupuesto y procesamiento de pedidos: Gastos administrativos.

- Cola de máquinas: Disponibilidad de máquinas adecuadas en el proveedor de servicios.

- Tiempo de impresión: Puede oscilar entre horas y varios días o incluso semanas, según la altura de la pieza, el volumen y el anidamiento.

- Tiempo de enfriamiento: Las piezas deben enfriarse dentro de la máquina o la cámara de construcción antes de retirarlas.

- Post-procesamiento: Puede ser una parte importante del plazo total de entrega, lo que implica múltiples pasos (ciclos de tratamiento térmico, configuración/tiempo de ejecución del mecanizado, procesos de acabado, inspección).

- Envío: Tiempo de tránsito a sus instalaciones.

Plazos de entrega indicativos:

- Prototipos: Normalmente oscilan entre De 1 a 4 semanas, dependiendo en gran medida de la complejidad, el tamaño, las necesidades de posprocesamiento y la capacidad del proveedor.

- Producción de bajo volumen: Puede oscilar entre varias semanas y unos meses, según la cantidad, la complejidad de la pieza y la validación/calificación del proceso requeridas.

Es fundamental obtener presupuestos detallados que desglosen factores de precios de la fabricación aditiva y proporcionar realistas plazos de entrega de piezas de AM metálicas estimaciones basadas en su diseño y requisitos específicos.

Preguntas más frecuentes (FAQ)

P1: ¿Es el aluminio impreso en 3D lo suficientemente resistente para una carcasa estructural de batería de vehículos eléctricos?

A: Absolutamente. Los procesos de AM metálica como LPBF, cuando se combinan con aleaciones de aluminio adecuadas (como AlSi10Mg, A6061, A7075) y tratamientos térmicos de posproceso correctos (por ejemplo, condición T6), pueden producir piezas con propiedades mecánicas (resistencia a la tracción, límite elástico) que son comparables o incluso superiores a las fundiciones de aluminio tradicionales. A través de un diseño cuidadoso (DfAM, optimización de la topología) y el control del proceso, las carcasas impresas en 3D pueden cumplir con los exigentes requisitos estructurales y de seguridad en caso de choque para los vehículos eléctricos. La asociación con expertos garantiza la selección y el procesamiento adecuados de los materiales para una resistencia óptima.

P2: ¿Cómo se compara el costo de una carcasa de batería impresa en 3D con una fundida o fabricada?

A: La comparación de costos depende en gran medida del volumen y la complejidad.

- Prototipos y bajo volumen (por ejemplo, < 100-500 unidades): La AM metálica suele ser más rentable y significativamente más rápida porque evita el costo inicial extremadamente alto y el largo plazo de entrega de la creación de moldes o matrices necesarios para la fundición.

- Alto volumen (por ejemplo, miles de unidades): La fundición a presión tradicional de alta presión suele ofrecer un menor costo por pieza una vez que se amortiza la herramienta.

- Factor de complejidad: Para diseños muy complejos con características integradas (como canales de refrigeración conformes) que son difíciles o imposibles de fundir o mecanizar de forma convencional, la AM puede seguir siendo competitiva incluso en volúmenes moderados u ofrecer beneficios de rendimiento que justifiquen una posible prima de costo. El valor reside en la libertad de diseño y la posible consolidación de piezas, lo que reduce los costos de montaje.

P3: ¿Se pueden limpiar y verificar eficazmente los canales de refrigeración internos complejos después de la impresión?

A: Sí, pero requiere una planificación cuidadosa. DfAM juega un papel crucial: diseñar canales para la accesibilidad, potencialmente con puertos de entrada/salida específicos para el enjuague y minimizar la necesidad de soportes internos. Las técnicas de posprocesamiento como el enjuague con fluido a alta presión, la limpieza ultrasónica y el mecanizado por flujo abrasivo (AFM) se utilizan para eliminar el polvo atrapado y suavizar las superficies internas. La verificación es clave, a menudo utilizando métodos como pruebas de flujo de aire, pruebas de presión, inspección boroscópica (inspección visual con cámaras pequeñas) o incluso escaneo TC para aplicaciones críticas para garantizar que los canales estén despejados y libres de obstrucciones o restos de soporte.

P4: ¿Cuál es el plazo de entrega típico para una carcasa de batería de vehículo eléctrico prototipo utilizando AM metálica?

A: Un plazo de entrega típico para una carcasa de batería de vehículo eléctrico prototipo funcional producida mediante AM metálica generalmente oscila entre De 1 a 4 semanas. Este plazo depende en gran medida de factores como el tamaño y la complejidad de la pieza, la aleación específica elegida, los pasos de posprocesamiento requeridos (especialmente el tratamiento térmico y el mecanizado), la cola de máquinas actual del proveedor y el nivel de inspección necesario. Esto es significativamente más rápido que los meses que a menudo se requieren para obtener las primeras piezas de las herramientas de fundición tradicionales.

Conclusión: Acelerando la innovación de vehículos eléctricos con carcasas de batería de AM metálica

El impulso implacable hacia vehículos eléctricos más ligeros, seguros y eficientes exige una innovación continua en el diseño y la fabricación de componentes. La carcasa de la batería del vehículo eléctrico, un componente crítico que influye en la autonomía, el rendimiento y la seguridad, se beneficia enormemente de las capacidades de la fabricación aditiva metálica. Como hemos explorado, el uso de impresión 3D en metal con aleaciones de aluminio avanzadas como AlSi10Mg, A6061 y A7075 permite la creación de carcasas de batería que son:

- Significativamente más ligeras: A través de la optimización de la topología y las estructuras de celosía, lo que reduce el peso total del vehículo y aumenta la autonomía.

- Térmicamente superiores: Incorporando canales de refrigeración conformes y complejos directamente en la estructura para un control óptimo de la temperatura de la batería.

- Altamente integradas: Consolidando múltiples funciones y piezas en un solo componente, simplificando el montaje y mejorando la robustez.

- Rápidamente desarrolladas: Permitiendo ciclos de iteración de diseño y creación de prototipos más rápidos en comparación con los métodos tradicionales basados en herramientas.

Si bien existen desafíos, la asociación con el experto adecuado puede superarlos. Met3dp está a la vanguardia de este cambio tecnológico, ofreciendo un ecosistema completo para clientes automotrices. Nuestras fortalezas incluyen:

- Sistemas AM avanzados: Entrega de volumen de impresión, precisión y fiabilidad líderes en la industria para piezas de misión crítica.

- Polvos metálicos de primera calidad: Utilizando sistemas avanzados de fabricación de polvo (Atomización de gas y PREP) para producir polvos metálicos de alta calidad optimizado para la densidad y el rendimiento.

- Experiencia integrada: El aprovechamiento de décadas de experiencia colectiva en equipos, ciencia de materiales y desarrollo de aplicaciones para apoyar su proyecto desde el concepto hasta la producción.

La AM metálica ya no es solo una herramienta de creación de prototipos; es una solución de fabricación viable que está a punto de remodelar el futuro de la fabricación de vehículos eléctricos. Al adoptar la fabricación aditiva de la industria automotriz los líderes pueden desbloquear nuevos niveles de rendimiento y acelerar su camino hacia el mercado.

¿Está listo para explorar cómo la fabricación aditiva metálica puede revolucionar el diseño de la carcasa de la batería de su vehículo eléctrico?

Póngase en contacto con Met3dp hoy mismo para discutir los requisitos de su proyecto y descubrir cómo nuestros sistemas de vanguardia, materiales avanzados y soporte experto pueden impulsar los objetivos de fabricación aditiva de su organización e impulsar la innovación de vehículos eléctricos ligeros. Visite nuestro sitio web en https://met3dp.com/ Para saber más.

Compartir

MET3DP Technology Co., LTD es un proveedor líder de soluciones de fabricación aditiva con sede en Qingdao, China. Nuestra empresa está especializada en equipos de impresión 3D y polvos metálicos de alto rendimiento para aplicaciones industriales.

Solicite información para obtener el mejor precio y una solución personalizada para su empresa.

Artículos relacionados

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Leer Más "Acerca de Met3DP

Actualización reciente

Nuestro producto

CONTACTO

¿Tiene alguna pregunta? ¡Envíenos un mensaje ahora! Atenderemos su solicitud con todo un equipo tras recibir su mensaje.