Protectores térmicos personalizados impresos en 3D para vehículos: Gestión térmica avanzada con fabricación aditiva de metales

Índice

Introducción: Revolución en la gestión térmica automotriz con protectores térmicos impresos en 3D de metal

La incesante búsqueda de rendimiento, eficiencia y seguridad en la industria automotriz empuja constantemente los límites de la ingeniería y la fabricación. Un aspecto crítico, aunque a menudo pasado por alto, del diseño de vehículos es la gestión térmica. Controlar eficazmente el calor generado por los motores, los sistemas de escape, los turbocompresores, las baterías y otros componentes es primordial no sólo para proteger las piezas sensibles y garantizar la comodidad de los pasajeros, sino también para optimizar el rendimiento y la longevidad del vehículo. Tradicionalmente, los protectores térmicos automotrices -los principales componentes encargados de este control térmico- se han fabricado utilizando métodos convencionales como el estampado y la conformación de chapa metálica. Aunque eficaces para la producción en masa de geometrías sencillas, estas técnicas suelen imponer limitaciones a la complejidad del diseño, la optimización del peso y la velocidad de desarrollo, especialmente para aplicaciones de nicho, vehículos de alto rendimiento o el sector de los vehículos eléctricos (VE) en rápida evolución.

Entre en metal Impresión 3D, también conocida como fabricación aditiva (AM). Esta tecnología transformadora está remodelando rápidamente la forma en que se diseñan y producen componentes complejos en diversas industrias, y el sector automotriz no es una excepción. Específicamente para protectores térmicos automotrices, la fabricación aditiva de metales ofrece un cambio de paradigma, lo que permite la creación de soluciones altamente personalizadas, complejas y ligeras que antes eran inviables o prohibitivamente caras. Al construir piezas capa por capa directamente a partir de diseños digitales utilizando polvos metálicos de alto rendimiento, los ingenieros pueden ahora diseñar protectores térmicos optimizados precisamente para su entorno térmico específico, integrando características intrincadas, formas conformes y canales de flujo de aire optimizados. Esta capacidad es crucial para gestionar el calor en compartimentos de motor muy compactos, proteger los sistemas de baterías avanzados en los vehículos eléctricos y aumentar el rendimiento de los motores turboalimentados.

La importancia de este avance tecnológico no puede exagerarse. A medida que los vehículos se vuelven más sofisticados, incorporando electrónica más densa, potentes sistemas híbridos y trenes motrices de alto rendimiento, las exigencias a los sistemas de gestión térmica se intensifican. Los protectores térmicos tradicionales, a menudo diseñados como compromisos entre el coste, la capacidad de fabricación y el rendimiento, luchan por satisfacer estos requisitos cada vez mayores. La fabricación aditiva de metales proporciona la libertad de diseño necesaria para crear a medida soluciones de gestión térmica adaptados a los retos únicos de las arquitecturas de vehículos modernas. Desde la creación rápida de prototipos durante los ciclos de desarrollo hasta la producción de lotes pequeños y medianos de componentes de vehículos personalizados, la fabricación aditiva de metales ofrece una agilidad y un potencial de rendimiento sin precedentes.

Esta entrada de blog profundiza en el mundo de los protectores térmicos personalizados impresos en 3D para vehículos. Exploraremos sus aplicaciones, las convincentes ventajas de utilizar impresión 3D en metal sobre los métodos tradicionales, materiales recomendados como la aleación de aluminio AlSi10Mg y la superaleación de níquel IN625, consideraciones de diseño cruciales, métricas de calidad alcanzables, necesidades de post-procesamiento, posibles desafíos y factores que influyen en el coste y el plazo de entrega. Además, guiaremos a los ingenieros y a los responsables de compras en la selección del fabricación aditiva automotriz compañero.

A la cabeza de esta iniciativa de soluciones de fabricación avanzada se encuentra Met3dp. Con sede en Qingdao, China, Met3dp Technology Co., LTD se especializa en impresión 3D en metal equipos y la producción de polvos metálicos de alto rendimiento cruciales para aplicaciones industriales. Nuestra experiencia en metalurgia de polvos, que aprovecha las tecnologías avanzadas de atomización por gas y de electrodo rotatorio de plasma (PREP), garantiza la máxima calidad de los polvos metálicos esféricos, la base para componentes impresos en 3D fiables y de alto rendimiento. Con una cartera que incluye aleaciones innovadoras y décadas de experiencia colectiva, Met3dp proporciona soluciones integrales, lo que permite a industrias como la aeroespacial, la médica y, en particular, la automotriz, aprovechar todo el potencial de la fabricación aditiva para aplicaciones exigentes como los protectores térmicos personalizados. Nos asociamos con organizaciones de todo el mundo para acelerar sus transformaciones de fabricación digital, ofreciendo un volumen de impresión, una precisión y una fiabilidad líderes en la industria.

Únase a nosotros mientras exploramos cómo la fabricación aditiva de metales no sólo está mejorando los protectores térmicos automotrices, sino que está revolucionando el enfoque de la gestión térmica en los vehículos, allanando el camino para automóviles más ligeros, más eficientes y de mayor rendimiento. Tanto si es un ingeniero automotriz que busca soluciones innovadoras, como un proveedor de nivel 1 que busca capacidades de fabricación avanzadas, o un responsable de compras que busca componentes automotrices personalizados, comprender el potencial de los protectores térmicos impresos en 3D es esencial en el panorama competitivo actual.

¿Para qué se utilizan los protectores térmicos automotrices? Aplicaciones e industrias clave

Los protectores térmicos automotrices son componentes esenciales de aislamiento térmico pasivo diseñados para proteger las piezas del vehículo, los ocupantes y el entorno circundante del calor excesivo generado principalmente por el tren motriz y el sistema de escape. Su función de protector térmico fundamental es actuar como una barrera, reflejando el calor radiante lejos de las zonas sensibles y reduciendo la transferencia de calor por convección. Sin protectores térmicos eficaces, pueden surgir numerosos problemas, como la degradación de los componentes, la reducción del rendimiento, el aumento de las emisiones, posibles riesgos de incendio y la puesta en peligro de la comodidad de los pasajeros debido al calor que irradia en el habitáculo. La colocación y el diseño estratégicos de estos protectores son fundamentales para la fiabilidad y la seguridad generales de cualquier vehículo.

Las aplicaciones de los protectores térmicos dentro de un vehículo son diversas y abordan desafíos térmicos específicos en varios lugares:

- Protectores térmicos del sistema de escape: Esta es quizás la aplicación más común. Los colectores de escape, los convertidores catalíticos, los silenciadores y los tubos de escape pueden alcanzar temperaturas extremadamente altas (a menudo superiores a 600 °C o 1100 °F, especialmente cerca del motor o del convertidor catalítico). Los protectores térmicos son cruciales aquí para:

- Proteger los componentes de la parte inferior de la carrocería (tuberías de combustible, tuberías de freno, mazos de cables, depósito de combustible).

- Evitar que el calor dañe los revestimientos del chasis o los elementos estructurales.

- Reducir el calor irradiado hacia el suelo del habitáculo.

- Proteger los componentes circundantes durante los períodos de inactividad (por ejemplo, evitar daños al asfalto o la vegetación seca).

- Palabras clave: Protector térmico de escape, protector de convertidor catalítico, protector térmico de silenciador, protector térmico de la parte inferior de la carrocería.

- Protección del compartimento del motor: El compartimento del motor es un entorno densamente embalado con numerosas fuentes de calor (bloque del motor, turbocompresor, colector de escape) y componentes sensibles al calor (electrónica, sensores, mangueras, piezas de plástico). Los protectores térmicos se utilizan para:

- Proteger componentes específicos como el motor de arranque, el alternador, la ECU (Unidad de Control del Motor) y varios sensores de la radiación directa del calor.

- Proteger los componentes de plástico (por ejemplo, cubiertas del motor, colectores de admisión) de deformaciones o fusiones.

- Gestionar las temperaturas bajo el capó para garantizar un rendimiento óptimo del motor y evitar el bloqueo de vapor en las tuberías de combustible.

- Proteger la pintura del capó del calor excesivo.

- Palabras clave: Protección del compartimento del motor, protector térmico del turbocompresor, protector térmico del colector, aislamiento del cortafuegos.

- Protectores térmicos del turbocompresor: Los turbocompresores funcionan a temperaturas muy altas debido a la compresión del aire de admisión y a ser impulsados por gases de escape calientes. protectores térmicos del turbocompresor específicos (a menudo llamados "mantas turbo" cuando son flexibles, pero los protectores rígidos también son comunes) son esenciales para:

- Proteger los componentes adyacentes (cableado, mangueras, actuadores) del calor radiante extremo.

- Mantener el calor dentro de la carcasa de la turbina, mejorando la eficiencia y la respuesta del turbo (reduciendo el tiempo de aceleración).

- Reducir las temperaturas generales bajo el capó.

- Palabras clave: Protector térmico turbo, piezas turbo de rendimiento, aislamiento térmico automotriz.

- Protección de la batería de vehículos eléctricos (EV) e híbridos: Si bien los vehículos eléctricos no tienen sistemas de escape calientes, sus paquetes de baterías de alto voltaje son sensibles a las temperaturas extremas, tanto altas como bajas. La gestión térmica es fundamental para el rendimiento, la longevidad y la seguridad de la batería. Los protectores térmicos pueden desempeñar un papel en:

- Proteger el paquete de baterías de fuentes de calor externas (por ejemplo, calor ambiental, calor de motores o componentes electrónicos de potencia cercanos).

- Actuar como parte de un sistema de gestión térmica más amplio para mantener temperaturas óptimas de funcionamiento de la batería.

- Proporcionar protección contra la fuga térmica actuando como una barrera en caso de fallo de la celda.

- Palabras clave: Gestión térmica de la batería de vehículos eléctricos, protector térmico del paquete de baterías, componentes de vehículos eléctricos.

- Protección del depósito de combustible: A menudo se colocan protectores térmicos entre el sistema de escape y el depósito de combustible para evitar el sobrecalentamiento del combustible, lo que podría provocar una evaporación excesiva, problemas de presión de vapor o, en casos extremos, riesgos para la seguridad.

- Palabras clave: Protector térmico del depósito de combustible, componentes de seguridad automotriz.

- Otras aplicaciones: Dependiendo del diseño del vehículo, los protectores térmicos también pueden utilizarse cerca de los frenos, las transmisiones, los diferenciales o módulos electrónicos específicos que requieran protección térmica.

Industrias beneficiadas:

La necesidad de un blindaje térmico eficaz se extiende por todo el ecosistema automotriz:

- Fabricantes de equipos originales (OEM): Los fabricantes de automóviles son los principales consumidores, ya que integran protectores térmicos en todos los vehículos que producen, desde coches económicos hasta berlinas de lujo y camiones de gran tonelaje. Requieren soluciones fiables y rentables que cumplan con estrictos estándares de rendimiento y durabilidad. Suministro Piezas de automoción OEM como los protectores térmicos a menudo implican asociarse con Soluciones de proveedores de nivel 1.

- Mercado de accesorios de alto rendimiento: Las empresas que ofrecen mejoras para vehículos de alto rendimiento suelen desarrollar protectores térmicos personalizados diseñados para cargas térmicas más elevadas generadas por motores modificados, turbos más grandes o sistemas de escape de alto flujo. Aquí, el rendimiento y el ahorro de peso suelen ser prioritarios, lo que hace que los materiales y los métodos de fabricación avanzados, como la impresión 3D, sean atractivos.

- Deportes de motor: Las aplicaciones de competición llevan la gestión térmica al extremo. Los equipos necesitan protectores térmicos muy optimizados, ligeros y extremadamente duraderos, capaces de soportar intensos ciclos de calor y vibraciones. La personalización y la iteración rápida son clave, lo que convierte a la fabricación aditiva de metales en una opción ideal.

- Fabricantes de vehículos eléctricos: Como se ha mencionado, los vehículos eléctricos tienen necesidades únicas de gestión térmica, especialmente en torno a las baterías y la electrónica de potencia. Los protectores térmicos diseñados a medida son cada vez más importantes en este sector en rápido crecimiento.

- Vehículos especiales: Los fabricantes de vehículos como autocaravanas, autobuses, maquinaria agrícola y equipos de construcción también utilizan protectores térmicos adaptados a sus entornos operativos y fuentes de calor específicos.

La comprensión de estas diversas aplicaciones pone de manifiesto el papel fundamental de los protectores térmicos y subraya el potencial de las técnicas de fabricación avanzadas, como la impresión 3D de metales, para proporcionar soluciones superiores en comparación con los métodos tradicionales, especialmente cuando se requiere complejidad, personalización u optimización del rendimiento. La capacidad de diseñar y producir rápidamente protectores específicos para cada aplicación ofrece ventajas significativas en todos estos segmentos de la automoción. Encontrar un proveedor de protectores térmicos para automoción capaz de aprovechar estos métodos avanzados es cada vez más crucial.

¿Por qué utilizar la impresión 3D de metales para protectores térmicos de automoción? Liberar la libertad de diseño y el rendimiento

Si bien los métodos de fabricación tradicionales, como el estampado y el hidroconformado, han sido útiles para la industria automotriz para producir grandes volúmenes de protectores térmicos relativamente simples, se encuentran con limitaciones cuando se enfrentan a la creciente complejidad, las exigencias de rendimiento y los requisitos de personalización de los vehículos modernos. Impresión 3D en metal, en particular las tecnologías de fusión en lecho de polvo (PBF) como la fusión selectiva por láser (SLM) o la sinterización directa por láser de metales (DMLS), ofrece una alternativa convincente, que desbloquea ventajas significativas para el diseño y la producción de protectores térmicos. La beneficios de la fabricación aditiva en este contexto abordan directamente las deficiencias de los procesos convencionales.

Aquí hay una comparación detallada y una exploración de por qué fabricación aditiva de metales frente a estampado o conformado es ventajoso para los protectores térmicos:

- Libertad de diseño y complejidad sin igual:

- Tradicional: El estampado está limitado por las restricciones de las herramientas, los ángulos de desmoldeo y la conformabilidad de la chapa metálica. La creación de curvas complejas, características integradas o estructuras huecas es difícil, costosa o imposible. A menudo se requiere el montaje de múltiples piezas estampadas para formas complejas.

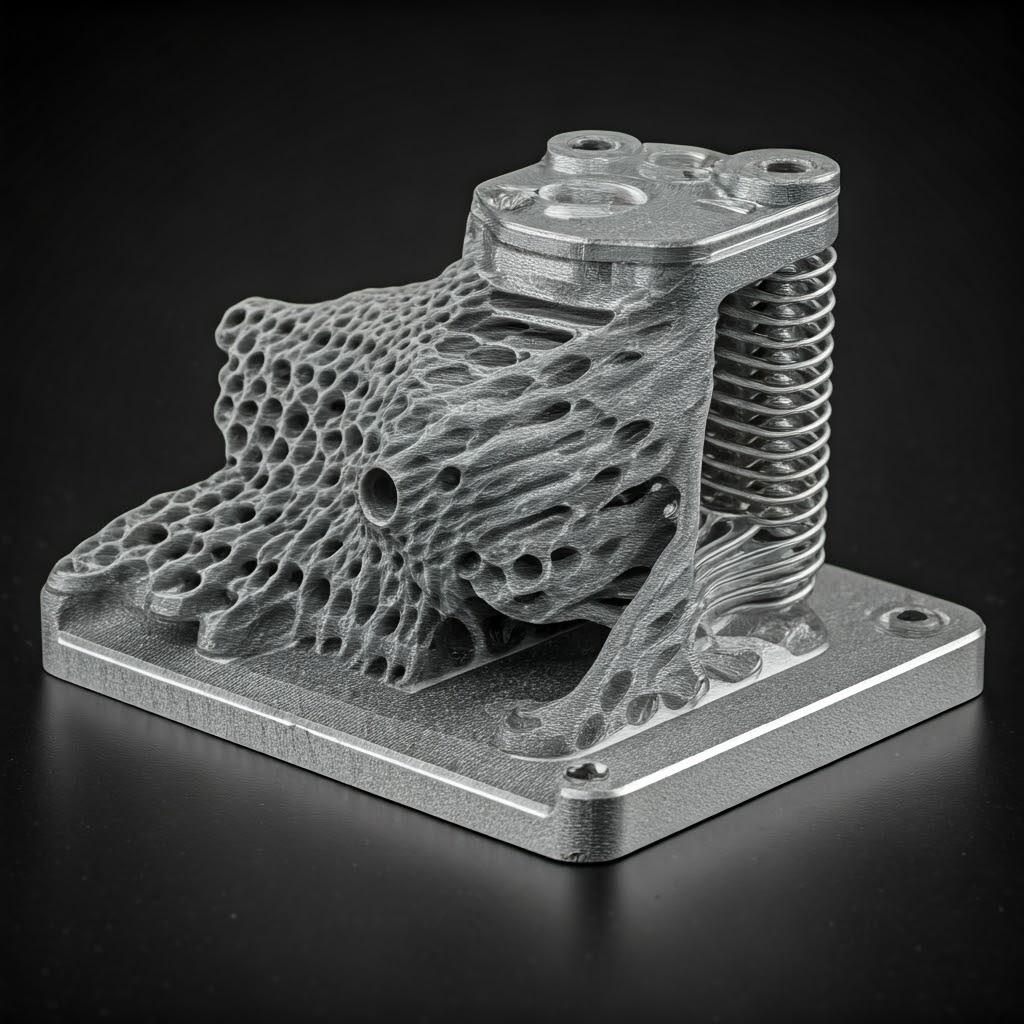

- AM de metal: La fabricación aditiva construye piezas capa por capa a partir de un archivo digital, lo que permite una complejidad geométrica prácticamente ilimitada. Esto permite:

- Protectores térmicos de geometría compleja: Los protectores pueden adaptarse perfectamente a los componentes circundantes, maximizando la protección en espacios reducidos.

- Características integradas: Los puntos de montaje, los soportes, los sujetadores, las nervaduras de refuerzo e incluso los canales de flujo de aire pueden diseñarse directamente en el protector térmico, lo que reduce el número de piezas, el tiempo de montaje y los posibles puntos de fallo.

- Estructuras Internas: Secciones huecas o estructuras internas de celosía/giroides pueden incorporarse para reducir el peso manteniendo la rigidez y el rendimiento térmico.

- Optimización de la topología: Se puede utilizar software para optimizar la forma del protector, eliminando material donde no es necesario para la integridad estructural o el rendimiento térmico, lo que conduce a un ahorro de peso significativo.

- Aligeramiento:

- Tradicional: Los protectores de chapa metálica suelen tener un grosor uniforme, y para lograr una reducción de peso significativa es necesario utilizar calibres más finos (lo que compromete la rigidez/durabilidad) o cambiar a materiales más caros y difíciles de conformar.

- AM de metal: La capacidad de crear geometrías optimizadas y estructuras de celosía internas permite una drástica reducción de peso sin sacrificar el rendimiento. El uso de polvos metálicos ligeros como AlSi10Mg mejora aún más este beneficio. Componentes automotrices ligeros contribuyen directamente a una mayor eficiencia del combustible, una mejor maniobrabilidad y una mayor capacidad de carga útil.

- Prototipado rápido y velocidad de desarrollo:

- Tradicional: La creación de matrices de estampado requiere mucho tiempo y es costosa. Las iteraciones de diseño requieren costosas modificaciones de las herramientas o herramientas completamente nuevas, lo que ralentiza significativamente el ciclo de desarrollo.

- AM de metal: Los prototipos pueden imprimirse directamente a partir de datos CAD en días, a veces horas, sin necesidad de herramientas. Esto permite a los ingenieros probar rápidamente diferentes diseños, validar el rendimiento (térmico y estructural) y realizar iteraciones rápidas. Esta capacidad para prototipado rápido de protectores térmicos acelera drásticamente el desarrollo del producto y el tiempo de comercialización.

- Personalización y producción bajo demanda:

- Tradicional: El estampado está orientado a la producción en masa. La producción de pequeños lotes o variaciones personalizadas no es económicamente viable debido a los altos costos de las herramientas.

- AM de metal: Ideal para tiradas de producción de bajo a medio volumen y personalización. Cada pieza puede ser única sin cambios de herramientas. Esto permite producción de protectores térmicos bajo demanda para vehículos de nicho, piezas de repuesto, aplicaciones de deportes de motor o piezas de repuesto para modelos más antiguos donde las herramientas originales ya no existen. Esta flexibilidad se alinea perfectamente con la creciente tendencia hacia la personalización de vehículos y los modelos especializados.

- Opciones de materiales y rendimiento:

- Tradicional: Limitado a chapas metálicas que son fácilmente conformables (varios aceros, aleaciones de aluminio). La incorporación de aleaciones de mayor rendimiento puede ser un desafío y costosa.

- AM de metal: Se pueden procesar fácilmente una gama más amplia de aleaciones de alto rendimiento, incluidas superaleaciones de níquel como IN625 (ideal para calor extremo) o aleaciones de aluminio especializadas como AlSi10Mg. Estos materiales ofrecen una resistencia térmica, resistencia a la corrosión o relaciones resistencia-peso superiores en comparación con las opciones convencionales. Met3dp, como especialista proveedor de polvo metálico, proporciona polvos de alta calidad de AlSi10Mg e IN625 optimizados para procesos de fabricación aditiva, lo que garantiza propiedades de material fiables.

- Consolidación de piezas:

- Tradicional: Los conjuntos complejos de protectores térmicos a menudo constan de múltiples piezas estampadas soldadas o sujetas entre sí.

- AM de metal: La libertad de diseño permite que múltiples componentes de un conjunto se consoliden en una sola pieza compleja impresa en 3D. Esto reduce el tiempo de montaje, los costes de mano de obra, la gestión de inventario y las posibles vías de fuga o puntos de fallo asociados a las uniones.

Tabla resumen: Fabricación aditiva de metales frente a la fabricación tradicional para protectores térmicos

| Característica | Impresión 3D de metales (por ejemplo, SLM/DMLS) | Estampado/conformado tradicional | Ventaja de la fabricación aditiva de metales |

|---|---|---|---|

| Complejidad del diseño | Prácticamente ilimitado; curvas complejas, características internas, enrejados | Limitado por las herramientas, la conformabilidad del material; formas simples | Permite diseños altamente optimizados, conformes e integrados |

| Aligeramiento | Potencial significativo a través de la optimización topológica, estructuras de enrejado | Limitado; a menudo requiere material más delgado (reduce la rigidez) | Es posible una reducción de peso sustancial manteniendo o mejorando el rendimiento |

| Velocidad de creación de prototipos | Rápido (horas/días); directo desde CAD, sin herramientas | Lento (semanas/meses); requiere la creación/modificación de herramientas | Reduce drásticamente el tiempo de desarrollo (plazos de entrega automotriz) |

| Coste de utillaje | Ninguno | Alto (troqueles y moldes) | Económico para prototipos, bajo volumen y piezas personalizadas |

| Personalización | Alto; fácil de producir piezas únicas o pequeños lotes | Bajo; económicamente viable solo para la producción en masa | Ideal para aplicaciones de nicho, mercado de accesorios, deportes de motor, producción bajo demanda |

| Consolidación de piezas | Alto potencial; múltiples piezas integradas en una | Bajo; a menudo requiere el montaje de múltiples componentes | Reduce el coste de montaje, la complejidad y los posibles puntos de fallo |

| Opciones de material | Gama más amplia, incluidas aleaciones de alto rendimiento (por ejemplo, IN625) | Principalmente metales de hoja conformables (acero, aluminio) | Acceso a materiales con propiedades térmicas/mecánicas superiores para aplicaciones exigentes |

| Idoneidad del volumen | Prototipos, volumen bajo a medio | Alto volumen | Puente rentable antes de la producción en masa o para piezas especializadas |

Exportar a hojas

Si bien la fabricación aditiva de metales puede tener actualmente costes por pieza más altos para volúmenes muy altos en comparación con el estampado, sus ventajas en flexibilidad de diseño, mejora del rendimiento, reducción de peso y velocidad de comercialización ofrecen propuestas de valor convincentes, particularmente para protectores térmicos complejos, aplicaciones de rendimiento, vehículos eléctricos y situaciones que requieren un desarrollo o personalización rápidos. La asociación con un servicios de impresión 3D de metal proveedor experto como Met3dp, que posee una profunda experiencia tanto en la métodos de impresión y los materiales, permite a las empresas automotrices aprovechar al máximo estos beneficios para sus desafíos de gestión térmica de próxima generación.

Materiales recomendados para protectores térmicos impresos en 3D: AlSi10Mg frente a IN625

La elección del material adecuado es fundamental para el rendimiento y la longevidad de cualquier componente, y los protectores térmicos automotrices impresos en 3D no son una excepción. El entorno operativo, específicamente las temperaturas máximas y sostenidas, el potencial de corrosión, las cargas estructurales y los objetivos de peso, dicta el polvo de metal más adecuado. Para muchas aplicaciones de protectores térmicos automotrices producidas mediante fabricación aditiva de metales, dos materiales destacan por sus propiedades y procesabilidad: AlSi10Mg (una aleación de aluminio) y IN625 (una superaleación de níquel-cromo). Comprender sus características es clave para seleccionar la solución óptima.

Met3dp, aprovechando sus capacidades avanzadas de fabricación de polvos, incluidas las tecnologías de atomización por gas y PREP, produce polvos metálicos esféricos de alta calidad para la impresión 3D automotriz aplicaciones, garantizando una calidad y un rendimiento constantes. Como proveedor fiable de polvo de aplicaciones, garantizando una calidad y un rendimiento constantes. Como un fiable proveedor de polvo de AlSi10Mg y distribuidor de polvo de IN625, Met3dp ofrece materiales ideales para tareas exigentes de gestión térmica.

Comparemos estas dos aleaciones de trabajo para aplicaciones de protectores térmicos:

1. Aleación de aluminio - AlSi10Mg:

AlSi10Mg es una aleación de aluminio ampliamente utilizada en la fabricación aditiva, conocida por su buena relación resistencia-peso, excelente conductividad térmica, buena resistencia a la corrosión y procesabilidad relativamente fácil mediante métodos de fusión por lecho de polvo láser (L-PBF) como SLM/DMLS.

- Propiedades y beneficios clave para protectores térmicos:

- Baja densidad (ligero): ~2,67 g/cm³. Esta es una ventaja principal para las aplicaciones automotrices donde la reducción de peso es fundamental para la eficiencia del combustible y el rendimiento. Impresión metálica ligera es un factor clave para la adopción de AlSi10Mg.

- Excelente conductividad térmica: ~120-140 W/(m·K). La alta conductividad térmica permite que el escudo disipe eficazmente el calor lejos de los componentes protegidos o lo distribuya sobre un área más grande, lo que puede ser beneficioso en ciertos diseños, aunque para un aislamiento puro, podría ser deseable una conductividad más baja (lograble mediante diseño/recubrimientos).

- Buena resistencia y propiedades mecánicas: Ofrece una resistencia a la tracción y una dureza decentes después de un tratamiento térmico adecuado, suficientes para muchos requisitos estructurales de un escudo térmico.

- Buena resistencia a la corrosión: Generalmente funciona bien en entornos automotrices típicos.

- Procesabilidad: Material bien conocido y ampliamente disponible para los procesos L-PBF, lo que permite características finas y un buen acabado superficial.

- Rentabilidad: Generalmente más asequible que las superaleaciones de níquel como IN625, tanto en términos de costo de polvo en bruto como de tiempo de impresión (debido al menor punto de fusión).

- Limitaciones:

- Resistencia a la temperatura moderada: Este es el principal inconveniente. AlSi10Mg pierde significativamente resistencia por encima de aproximadamente 200-250°C (392-482°F). Si bien es adecuado para escudos térmicos en lugares más fríos (por ejemplo, más abajo del escape, protegiendo la electrónica del calor moderado, algunas aplicaciones en la parte inferior de la carrocería, ciertos escenarios de escudos de baterías de vehículos eléctricos), generalmente no adecuado para aplicaciones muy cercanas al colector de escape, al convertidor catalítico o a la carcasa de la turbina del turbocompresor, donde las temperaturas superan rutinariamente los 500-600°C (932-1112°F) o más.

- Aplicaciones típicas de escudos térmicos: Protección de la parte inferior de la carrocería lejos del calor primario del escape, protección para componentes electrónicos o sensores que experimentan cargas de calor moderadas, algunas aplicaciones de paquetes de baterías de vehículos eléctricos, soportes o componentes de montaje asociados con sistemas de gestión térmica.

2. Superaleación de níquel-cromo – IN625 (Inconel® 625):

IN625 es una superaleación a base de níquel reconocida por su excepcional resistencia a altas temperaturas, excelente resistencia a la corrosión y a la oxidación, y excelente resistencia a la fatiga. Es un material de referencia para aplicaciones aeroespaciales y automotrices exigentes que involucran calor extremo y entornos hostiles.

- Propiedades y beneficios clave para protectores térmicos:

- Excelente resistencia a altas temperaturas: Mantiene una resistencia significativa e integridad estructural a temperaturas muy altas, hasta ~800-900°C (1472-1652°F) o incluso más para excursiones cortas, dependiendo de la carga. Esto lo hace ideal para escudos cerca de las partes más calientes del motor y del escape. Resistencia al calor de IN625 es su característica definitoria.

- Excepcional resistencia a la corrosión y a la oxidación: Altamente resistente a los gases de escape, las sales de carretera y otros elementos corrosivos que se encuentran en entornos automotrices, lo que garantiza una larga vida útil incluso en condiciones adversas.

- Alta resistencia y tenacidad: Posee una excelente resistencia a la tracción, a la fatiga y a la fluencia en un amplio rango de temperaturas.

- Soldabilidad/Imprimibilidad: Si bien es más difícil de imprimir que AlSi10Mg (requiere un control cuidadoso de los parámetros debido a las tensiones residuales), IN625 es fácilmente procesable con L-PBF y Electron Beam Melting (EBM – un área de capacidad para Met3dp, aunque L-PBF es más común para escudos térmicos), produciendo piezas densas y de alta calidad.

- Limitaciones:

- Mayor densidad: ~8,44 g/cm³. Significativamente más denso y pesado que las aleaciones de aluminio. Si bien la optimización del diseño (paredes delgadas, enrejados) puede mitigar esto, un escudo IN625 será típicamente más pesado que uno de AlSi10Mg de dimensiones similares.

- Menor conductividad térmica: ~9,8 W/(m·K). Esta menor conductividad significa que IN625 es un mejor aislante que AlSi10Mg, lo que a menudo es deseable para la función principal de un escudo térmico de bloquear la transferencia de calor.

- Mayor coste: Tanto el polvo en bruto como el proceso de impresión son considerablemente más caros que para AlSi10Mg debido al alto costo del níquel y los elementos de aleación, y a la mayor entrada de energía y las velocidades de construcción más lentas requeridas para la impresión.

- Aplicaciones típicas de escudos térmicos: Escudos de colector de escape, escudos de convertidor catalítico, escudos de turbocompresor (lado de la turbina), componentes del sistema de escape de alto rendimiento, escudos en ubicaciones extremadamente calientes del compartimiento del motor, aplicaciones de deportes de motor.

Tabla resumen de selección de materiales:

| Característica | AlSi10Mg | IN625 (Inconel® 625) | Criterios de selección |

|---|---|---|---|

| Ventaja principal | Ligero, rentable, buena K térmica | Excelente resistencia a altas temperaturas y resistencia a la corrosión. | Factor principal de la función (Peso vs. Temperatura máxima) |

| Densidad | Bajo (~2,67 g/cm³) | Alta (~8,44 g/cm³) | Sensibilidad al peso de la aplicación |

| Temperatura máxima de servicio (aprox.) | ~200-250°C (392-482°F) | ~800-900°C+ (1472-1652°F+) | Exposición a la temperatura máxima de funcionamiento |

| Conductividad térmica | Alto (~120-140 W/m·K) | Bajo (~9,8 W/m·K) | Disipación de calor frente a requisito de aislamiento (se puede ajustar mediante diseño) |

| Resistencia a la corrosión | Bien | Excelente | Gravedad del entorno operativo (gases de escape, sal) |

| Coste | Baja | Más alto | Restricciones presupuestarias frente a los requisitos de rendimiento |

| Caso de uso típico | Zonas de temperatura moderada, escudos críticos para el peso | Zonas de calor extremo (colector de escape, turbo) | Ubicación dentro del vehículo |

| Proveedor | Met3dp (proveedor de polvo de AlSi10Mg) | Met3dp (distribuidor de polvo de IN625) | Asegurar una fuente de polvo de alta calidad para obtener resultados fiables |

Exportar a hojas

Por qué es importante la calidad del polvo (Ventaja de Met3dp):

El rendimiento del protector térmico final impreso en 3D depende en gran medida de la calidad del polvo metálico utilizado. Factores como:

- Esfericidad: La alta esfericidad garantiza una buena fluidez del polvo en la impresora, lo que conduce a capas de polvo uniformes y una fusión consistente. El proceso de atomización por gas de Met3dp produce polvos altamente esféricos.

- Distribución del tamaño de las partículas (PSD): Un PSD controlado es crucial para lograr una alta densidad de empaquetamiento y minimizar la porosidad en la pieza final.

- Pureza y química: El control estricto de la composición de la aleación y la minimización de impurezas (como el oxígeno o el nitrógeno) es esencial para lograr las propiedades mecánicas y térmicas deseadas.

- Ausencia de satélites: Las partículas finas adheridas a otras más grandes (satélites) pueden impedir la fluidez y la densidad de empaquetamiento. La tecnología PREP, también empleada por Met3dp, destaca en la producción de polvos sin satélites.

Mediante la utilización polvos metálicos Met3dp, los ingenieros y fabricantes pueden estar seguros de que están comenzando con la mejor base posible para producir protectores térmicos impresos en 3D duraderos y de alto rendimiento que cumplan con los exigentes requisitos de la industria automotriz. El acceso a la amplia gama de Met3dp producto asegura la elección correcta del material para un rendimiento óptimo.

La elección entre AlSi10Mg e IN625 depende en última instancia de un análisis cuidadoso de las cargas térmicas, las condiciones ambientales, los objetivos de peso y el presupuesto de la aplicación específica. La impresión 3D de metales proporciona la flexibilidad para utilizar cualquiera de los dos materiales de manera efectiva, lo que permite soluciones personalizadas para una gestión térmica automotriz optimizada.

Consideraciones de diseño para protectores térmicos fabricados de forma aditiva: Optimización para la imprimibilidad y la función

Una de las ventajas más significativas de emplear la fabricación aditiva de metales para protectores térmicos automotrices es la libertad de diseño sin precedentes que ofrece. Sin embargo, esta libertad conlleva una responsabilidad: los diseñadores deben adoptar Diseño para fabricación aditiva (DfAM) principios para crear piezas que no solo sean funcionalmente superiores, sino que también estén optimizadas para el propio proceso de impresión. La simple transferencia de un diseño destinado al estampado de chapa metálica a un flujo de trabajo de fabricación aditiva probablemente dará como resultado resultados subóptimos, lo que podría aumentar el costo, el tiempo de construcción y el riesgo de fallas de impresión. La DfAM eficaz para los protectores térmicos implica un enfoque holístico, considerando la geometría, las propiedades del material, las estructuras de soporte, el rendimiento térmico y la integridad estructural de forma concurrente. La asociación con una empresa experimentada oficina de servicios de impresión 3D de metales automotriz proveedor, como Met3dp, que puede ofrecer soporte DfAM, es crucial para el éxito.

Aquí hay consideraciones clave de diseño específicamente para protectores térmicos automotrices impresos en 3D:

- Aprovechar la complejidad geométrica para el rendimiento:

- Formas conformes: Diseñe protectores que sigan de cerca los contornos de los componentes que protegen o el espacio disponible dentro del chasis del vehículo. Esto maximiza la cobertura y la eficiencia de la protección térmica, especialmente en compartimentos del motor empaquetados de forma ajustada o alrededor de rutas de escape complejas. La fabricación aditiva de metales produce fácilmente estas formas de forma libre, a diferencia de las limitaciones de los troqueles de estampado.

- Características integradas: Elimine los pasos de montaje y los posibles puntos de fallo integrando las características directamente en el diseño del protector. Esto incluye:

- Jefes y soportes de montaje: Diseñe puntos de fijación directamente en el cuerpo del protector.

- Costillas de refuerzo: Agregue patrones de costillas complejos precisamente donde se necesitan para el soporte estructural, minimizando el uso de material en otros lugares. Estas costillas también pueden influir en el flujo de aire y la disipación de calor.

- Canales de flujo de aire: Incorpore canales o conductos dentro o en la superficie del protector para dirigir el aire de refrigeración o gestionar el flujo de gas caliente, mejorando el rendimiento térmico de forma activa en lugar de simplemente bloquear el calor de forma pasiva.

- Clips para cables/mangueras: Integre clips o características de enrutamiento para asegurar los componentes cercanos.

- Optimización topológica y aligeramiento:

- Reducción de material: Utilice software de optimización de topología basado en el análisis de elementos finitos (FEA) para identificar áreas donde se puede eliminar material sin comprometer la integridad estructural o la función térmica del protector. Esta es una herramienta poderosa para crear componentes ligeros de automoción.

- Estructuras de celosía y giroidales: Reemplace las secciones sólidas con estructuras internas de celosía o giroidales. Estas geometrías complejas y porosas ofrecen varios beneficios para los protectores térmicos:

- Reducción significativa del peso: Reduce drásticamente la masa de la pieza en comparación con un diseño sólido.

- Relación rigidez-peso mejorada: Puede proporcionar un excelente soporte estructural con un mínimo de material.

- Aislamiento térmico mejorado: El aire atrapado dentro de la estructura de celosía/giroidal puede reducir la transferencia de calor por conducción, lo que podría mejorar las propiedades aislantes del protector, especialmente cuando se utilizan materiales de menor conductividad como el IN625. El tipo específico de celosía (por ejemplo, celda abierta frente a celda cerrada) se puede ajustar para el comportamiento térmico deseado.

- Consideraciones sobre el diseño: Requiere un análisis cuidadoso para garantizar la fabricabilidad (eliminación del polvo de los huecos internos) y para comprender el impacto en la conductividad térmica y las propiedades radiativas. Los diámetros mínimos de los puntales y las conexiones de los nodos deben respetar el proceso de impresión y las capacidades del material elegidos.

- Gestión de las estructuras de soporte:

- Minimizar los soportes: Las estructuras de soporte son a menudo necesarias en los procesos PBF para anclar la pieza a la placa de construcción, soportar las características salientes (típicamente ángulos por debajo de 45 grados desde la horizontal) y disipar el calor durante la impresión. Sin embargo, los soportes agregan costo de material, aumentan el tiempo de construcción y requieren un posprocesamiento para su eliminación, lo que puede ser difícil y dejar marcas en la superficie ("marcas de testigo").

- Diseño para el autoapoyo: Siempre que sea posible, diseñe las características para que sean autosoportadas. Utilice chaflanes o filetes en lugar de voladizos horizontales afilados. Oriente la pieza estratégicamente en la placa de construcción para minimizar la necesidad de soportes en superficies críticas o de difícil acceso. Apunte a ángulos de voladizo superiores a 45 grados.

- Soportes accesibles: Cuando los soportes sean inevitables, diseñelos para facilitar el acceso y la extracción. Evite los soportes internos complejos en cavidades cerradas a menos que sea absolutamente necesario y esté planificado (por ejemplo, diseñar orificios de acceso para la eliminación de polvo y la extracción de soportes). Considere las estructuras de soporte frangibles que se rompen más fácilmente.

- Impacto en los protectores térmicos: Para los protectores térmicos de paredes delgadas, los soportes son fundamentales para evitar deformaciones y anclar la pieza. Se necesita una cuidadosa consideración de la colocación de los soportes para evitar la distorsión y garantizar una fácil extracción sin dañar la estructura delgada.

- Espesor de la pared y tamaño de las características:

- Espesor mínimo de pared: Adhiérase a los espesores mínimos imprimibles de las paredes para el material elegido (AlSi10Mg o IN625) y el proceso de fabricación aditiva. Esto suele oscilar entre 0,4 mm y 1,0 mm, pero depende de la máquina específica, los parámetros y la longitud del tramo sin soporte. Las paredes más delgadas reducen el peso y el costo del material, pero pueden ser más propensas a deformarse o dañarse durante la manipulación y el posprocesamiento.

- Uniformidad: Si bien la fabricación aditiva permite un grosor variable, los cambios repentinos y grandes en la sección transversal pueden provocar un enfriamiento diferencial y un aumento de la tensión residual. Apunte a transiciones suaves donde los cambios de grosor sean necesarios.

- Características pequeñas: Considere el tamaño mínimo de característica resoluble (agujeros, ranuras, pasadores) para el proceso, que suele ser de alrededor de 0,3-0,5 mm.

- Consideraciones térmicas en el diseño:

- Trayectoria del flujo de calor: Diseñe conscientemente el protector para gestionar el flujo de calor. Utilice la geometría para dirigir el calor lejos de las áreas sensibles. Considere cómo las costillas o características integradas podrían actuar como aletas de refrigeración o disipadores de calor, lo que puede ser o no deseable según el objetivo.

- Propiedades de la superficie: Reconozca que la rugosidad de la superficie tal como se construye puede influir en la transferencia de calor radiativa. Si bien a menudo se aborda en el posprocesamiento (por ejemplo, recubrimientos), las opciones de diseño iniciales pueden afectar las características superficiales finales.

- Simulación térmica: Utilice software de simulación térmica al principio de la fase de diseño (simulación térmica protector térmico) para predecir las distribuciones de temperatura, el flujo de calor y la eficacia del diseño del protector propuesto. Esto permite la optimización iterativa antes de comprometerse con la impresión, ahorrando tiempo y costos. La simulación puede ayudar a optimizar la colocación de las costillas, las variaciones del grosor de las paredes y la eficacia de los canales de flujo de aire o las estructuras de celosía para el aislamiento térmico.

Tabla de resumen de DfAM para protectores térmicos:

| Principio DfAM | Aplicación a los protectores térmicos | Principales ventajas |

|---|---|---|

| Libertad geométrica | Formas conformes, montajes/nervaduras/canales integrados | Ajuste mejorado, menor número de piezas, rendimiento térmico/estructural mejorado |

| Optimización de la topología | Eliminación de material impulsada por FEA | Aligeramiento máximo, rigidez optimizada |

| Estructuras reticulares | Reemplazo de secciones sólidas con enrejados/giroides internos | Reducción drástica de peso, potencial de aislamiento mejorado, alta rigidez |

| Soporte de minimización | Orientación estratégica, ángulos autoportantes (>45°), filetes/chaflanes | Reducción del tiempo/costo de impresión, post-procesamiento más fácil, mejor acabado superficial |

| Soportes accesibles | Diseño de soportes para una fácil extracción, evitando soportes internos atrapados | Reducción de la mano de obra de post-procesamiento/riesgo de daños |

| Espesor de pared | Respetando los mínimos (0,4-1,0 mm+), transiciones suaves | Imprimibilidad, integridad estructural, peso controlado |

| Diseño térmico | Dirigiendo el flujo de calor, considerando los efectos de la superficie, utilizando la simulación | Protección térmica optimizada, rendimiento predecible |

Exportar a hojas

Al aplicar cuidadosamente estos principios de DfAM, los ingenieros pueden explotar por completo las capacidades de la fabricación aditiva de metales para producir protectores térmicos automotrices que sean más ligeros, más efectivos y más rápidos de desarrollar que sus contrapartes fabricadas tradicionalmente. La colaboración con expertos en AM, como el equipo de Met3dp, durante la fase de diseño puede proporcionar información invaluable para optimizar las piezas tanto para la función como para la fabricabilidad.

Tolerancia alcanzable, acabado superficial y precisión dimensional en protectores térmicos impresos en 3D de metal

Al especificar componentes para aplicaciones automotrices, los ingenieros y los gerentes de adquisiciones se enfocan correctamente en la precisión. Preguntas con respecto a tolerancias de impresión 3D de metales, alcanzable rugosidad superficial AM de metaly en general precisión dimensional piezas automotrices son críticas. Si bien la AM de metales ofrece una increíble libertad de diseño, es importante comprender los niveles de precisión inherentes al proceso y cómo se comparan con los métodos convencionales como el mecanizado o el estampado. Para los protectores térmicos automotrices, la precisión requerida varía según la característica específica: los puntos de montaje pueden necesitar tolerancias más estrictas que las superficies grandes y abiertas, por ejemplo.

Precisión dimensional y tolerancias:

Los procesos de fusión en lecho de polvo (PBF) de metales como SLM/DMLS pueden lograr una precisión dimensional relativamente buena directamente de la máquina. Sin embargo, varios factores influyen en la precisión final de la pieza:

- Calibración de la máquina: La calibración regular y precisa de los láseres/haz de electrones, escáneres y sistemas de movimiento de la impresora es crucial.

- Propiedades del material: Diferentes materiales se contraen y se deforman de manera diferente al enfriarse (por ejemplo, AlSi10Mg frente a IN625). Los parámetros del proceso deben ajustarse en consecuencia.

- Tensiones térmicas: El calentamiento y enfriamiento rápidos inherentes a PBF crean tensiones internas que pueden causar deformaciones o distorsiones, lo que afecta la precisión. El diseño de la pieza, la orientación y la estrategia de soporte juegan un papel muy importante en la gestión de esto.

- Tamaño y geometría de la pieza: Las piezas más grandes o las geometrías complejas con secciones transversales variables son generalmente más difíciles de imprimir con alta precisión debido a la tensión térmica acumulada.

- Parámetros de construcción: El grosor de la capa, la potencia del láser, la velocidad de escaneo, etc., influyen en las dimensiones finales.

Tolerancias típicas:

- Tolerancias tal como se construyen: Para los procesos L-PBF bien controlados, las tolerancias típicas alcanzables se citan a menudo en el rango de:

- ±0,1 mm a ±0,2 mm para características más pequeñas (por ejemplo, hasta 20-50 mm)

- ±0,1 % a ±0,2 % de la dimensión nominal para características más grandes.

- Los estándares de la industria como la serie ISO/ASTM 52900 proporcionan marcos, pero las capacidades específicas de la máquina/material a menudo dictan los límites alcanzables.

- Tolerancias post-procesadas: Si se requieren tolerancias más estrictas, especialmente para las superficies de acoplamiento, los orificios de montaje o las interfaces críticas en el protector térmico, normalmente se emplea el mecanizado CNC posterior al proceso. El mecanizado puede lograr tolerancias de ±0,025 mm a ±0,05 mm o incluso más estrictas, comparable a la fabricación tradicional.

Acabado superficial (rugosidad):

El acabado superficial de las piezas de AM de metal tal como se construyen es inherentemente más rugoso que las superficies mecanizadas o incluso estampadas. Esto se debe a la naturaleza capa por capa del proceso y a las partículas de polvo parcialmente fundidas que se adhieren a la superficie.

- Factores que influyen en la rugosidad:

- Grosor de la capa: Las capas más gruesas generalmente dan como resultado superficies más rugosas.

- Polvo Tamaño de las partículas: Los polvos más finos pueden conducir a acabados más suaves, pero pueden plantear desafíos en la fluidez. El enfoque de Met3dp en PSD optimizado ayuda a equilibrar esto.

- Orientación: Las superficies paralelas a la placa de construcción (superficies superiores) son típicamente más suaves que las paredes verticales. Las superficies orientadas hacia abajo (soportadas o casi horizontales) tienden a ser las más rugosas debido al contacto con el soporte o al efecto de "escalonamiento". Las superficies curvas orientadas hacia arriba generalmente tienen mejores acabados que las orientadas hacia abajo.

- Parámetros de construcción: La energía del láser/haz, la estrategia de escaneo y el flujo de gas (en L-PBF) afectan la dinámica del baño de fusión y la consolidación de la superficie.

- Valores Ra típicos (tal como se construyen):

- AlSi10Mg (L-PBF): Los valores Ra suelen oscilar entre 6 µm y 15 µm (240 µin a 600 µin).

- IN625 (L-PBF): Los valores Ra suelen oscilar entre 8 µm y 20 µm (320 µin a 800 µin).

- Estos valores dependen en gran medida de la orientación y los detalles del proceso.

- Mejora del acabado superficial: Para los protectores térmicos, el acabado tal como se construyen podría ser aceptable para superficies no críticas, pero a menudo se desean acabados más suaves para la estética, una vida útil a la fatiga mejorada (menos sitios de inicio de grietas) o la preparación para recubrimientos. Común acabado superficial de post-procesamiento las técnicas incluyen:

- Granallado/granallado: Crea un acabado mate uniforme, elimina el polvo suelto y puede impartir tensiones de compresión beneficiosas. El Ra típico podría mejorar a 3-8 µm.

- Acabado por volteo/vibración: Utiliza medios para alisar superficies y bordes, particularmente eficaz para lotes de piezas más pequeñas. Puede lograr valores Ra de hasta 1-3 µm.

- Mecanizado CNC: Proporciona los acabados más suaves en características específicas, pero solo donde es posible el acceso de la herramienta.

- Electropulido: Puede lograr acabados muy suaves, como espejos, especialmente en materiales como IN625, pero requiere electrolitos específicos y consideraciones de geometría de la pieza.

Control de Calidad y Compromiso de Met3dp:

Lograr una precisión dimensional y un acabado superficial consistentes requiere procedimientos rigurosos. control de calidad impresión metálica Esto incluye:

- Mantenimiento y calibración regulares de la máquina.

- Control estricto sobre la calidad y manipulación del polvo (la principal fortaleza de Met3dp).

- Desarrollo optimizado de parámetros de proceso para cada material (AlSi10Mg, IN625).

- Monitoreo en proceso cuando está disponible.

- Inspección posterior a la construcción utilizando técnicas como CMM (Máquinas de Medición por Coordenadas), escaneo 3D y perfilometría de superficie.

Met3dp se compromete a entregar piezas con precisión y confiabilidad líderes en la industria. Nuestra inversión en tecnología de impresión avanzada y producción de polvo de alta calidad garantiza que los clientes reciban protectores térmicos que cumplen con sus especificaciones. Trabajamos en estrecha colaboración con los clientes para comprender los requisitos de tolerancia y asesorar sobre el mejor enfoque, ya sea confiando en la precisión tal como se construyó o incorporando operaciones de mecanizado secundarias.

Tabla Resumen: Precisión y Acabado en Protectores Térmicos AM de Metal

| Parámetro | Rango Típico Tal Como se Construye (L-PBF) | Factores que influyen | Opciones de posprocesamiento | Relevancia para Protectores Térmicos |

|---|---|---|---|---|

| Tolerancia dimensional | ±0.1-0.2mm o ±0.1-0.2% | Máquina, Material, Tensión Térmica, Tamaño, Parámetros | Mecanizado CNC | Crítico para puntos de montaje, interfaces; menos crítico para superficies abiertas |

| Rugosidad superficial (Ra) | AlSi10Mg: 6-15 µm; IN625: 8-20 µm | Espesor de Capa, Tamaño del Polvo, Orientación, Parámetros | Granallado, Tamboreo, Mecanizado | Afecta la estética, la adhesión del recubrimiento, potencialmente la fatiga/flujo de aire |

| Método de control | Calibración, Optimización de Parámetros, Controles de Calidad | Diseño (DfAM), Control de Procesos, Calidad del Material (Met3dp) | Operaciones secundarias | Asegura que las piezas cumplan con las especificaciones de ingeniería de manera consistente |

Exportar a hojas

La comprensión de estas métricas alcanzables permite a los ingenieros diseñar protectores térmicos de manera adecuada y establecer expectativas realistas. Si bien la AM de metal puede no coincidir con las tolerancias más finas del mecanizado de precisión directamente de la placa de construcción, su combinación de libertad de diseño con una precisión respetable, a menudo mejorada por el post-procesamiento específico, la convierte en una herramienta poderosa para crear soluciones térmicas automotrices efectivas y complejas.

Requisitos de Post-Procesamiento para Protectores Térmicos Automotrices Impresos en 3D

La creación de un protector térmico automotriz funcional utilizando la impresión 3D de metal no termina cuando la impresora se detiene. La pieza tal como se construyó, recién salida de la placa de construcción, requiere varios pasos cruciales post-procesamiento para lograr las propiedades, dimensiones, acabado superficial y, en última instancia, su idoneidad para el propósito en un entorno automotriz exigente. Estos pasos son esenciales para garantizar la fiabilidad, durabilidad y rendimiento del componente, ya sea que esté hecho de AlSi10Mg o del IN625 de alta temperatura. No ejecutar estos pasos correctamente puede comprometer la integridad del protector térmico.

Los requisitos comunes de post-procesamiento incluyen:

- Alivio del estrés / Tratamiento térmico:

- Por qué: Este es posiblemente el más crítico paso de post-procesamiento para piezas de metal PBF. El rápido calentamiento y enfriamiento durante la impresión inducen tensiones residuales significativas dentro del material. Estas tensiones pueden causar deformaciones o distorsiones (especialmente después de la extracción de la placa de construcción), reducir la vida útil a la fatiga e incluso provocar grietas con el tiempo o durante el mecanizado posterior. Tratamiento térmico de impresión 3D de metal es esencial para relajar estas tensiones y estabilizar la microestructura. Además, para aleaciones como AlSi10Mg, se requiere un tratamiento térmico (por ejemplo, tratamiento de solución T6 y envejecimiento) para lograr las propiedades mecánicas óptimas (resistencia, dureza). IN625 normalmente se somete a alivio de tensión o recocido para mejorar la ductilidad y aliviar la tensión sin necesariamente apuntar al endurecimiento por precipitación.

- Cómo: Las piezas se colocan en un horno de atmósfera controlada (vacío o gas inerte como argón para evitar la oxidación, especialmente crítico para IN625 a altas temperaturas) y se someten a ciclos térmicos específicos (velocidad de calentamiento, temperatura de remojo, tiempo de remojo, velocidad de enfriamiento). El ciclo exacto depende en gran medida de la aleación y de las propiedades finales deseadas.

- AlSi10Mg: A menudo implica un tratamiento de solución (por ejemplo, ~530°C) seguido de enfriamiento y envejecimiento artificial (por ejemplo, ~160°C) para la condición T6. El simple alivio de tensión podría implicar temperaturas más bajas (~300°C).

- IN625: El alivio de tensión suele ocurrir a temperaturas más altas, a menudo en el rango de 870°C a 980°C, seguido de un enfriamiento controlado. El recocido podría ocurrir a temperaturas aún más altas (~1100°C+).

- Consideraciones: El tratamiento térmico a menudo debe realizarse antes de retirar la pieza de la placa de construcción, especialmente para piezas grandes o de paredes delgadas propensas a deformaciones, como muchos diseños de protectores térmicos. La atmósfera del horno debe controlarse cuidadosamente.

- Extracción de la pieza de la placa de montaje:

- Por qué: La pieza se fusiona a una placa de construcción metálica gruesa durante la impresión.

- Cómo: Típicamente se realiza utilizando electroerosión por hilo (EDM) o una sierra de cinta. Se debe tener cuidado de no dañar la pieza durante este proceso. La electroerosión por hilo suele ser preferida por su precisión y mínima inducción de tensión mecánica.

- Retirada de la estructura de soporte:

- Por qué: Los soportes, aunque necesarios para la impresión, no forman parte del componente final y deben eliminarse.

- Cómo: Este puede ser un proceso que requiere mucha mano de obra, dependiendo de la complejidad y la ubicación de los soportes. Los métodos incluyen:

- Rotura/corte manual: Para soportes accesibles, se pueden utilizar alicates, cortadores o amoladoras pequeñas. Requiere habilidad para evitar dañar la superficie de la pieza.

- Mecanizado CNC: El fresado o rectificado puede eliminar las estructuras de soporte con precisión, especialmente los puntos de contacto ("marcas de testigo").

- Electroerosión por hilo: Se puede utilizar para soportes intrincados o de difícil acceso si el acceso lo permite.

- Consideraciones: Eliminación de soportes de piezas AM es un área clave donde DfAM juega un papel: el diseño para una fácil eliminación de soportes reduce significativamente el tiempo y el costo del post-procesamiento. Las marcas de testigo que quedan después de la eliminación pueden requerir un acabado adicional.

- Mecanizado CNC (si es necesario):

- Por qué: Para lograr tolerancias más estrictas de lo que permiten las capacidades tal como se construyen en características críticas (por ejemplo, orificios de montaje, superficies de acoplamiento, caras de sellado). También se utiliza para mejorar el acabado superficial en áreas específicas.

- Cómo: Estándar Mecanizado CNC de impresiones 3D se utilizan técnicas (fresado, torneado, taladrado). La fijación de la geometría compleja de una pieza impresa en 3D a veces puede ser un desafío. El mecanizado se realiza típicamente después de tratamiento térmico para asegurar la estabilidad dimensional.

- Consideraciones: Debe tener en cuenta las propiedades del material (AlSi10Mg es relativamente fácil de mecanizar; IN625 es notoriamente difícil debido al endurecimiento por trabajo y la tenacidad, lo que requiere herramientas, velocidades y avances específicos). DfAM debe incluir la adición de material adicional (tolerancia de mecanizado) en las superficies destinadas al mecanizado.

- Acabado superficial:

- Por qué: Para mejorar la estética, eliminar partículas de polvo sueltas, lograr una apariencia uniforme, preparar para recubrimientos o, a veces, mejorar la vida útil a la fatiga o las características del flujo de aire.

- Cómo: Varios técnicas de acabado de superficies se pueden aplicar:

- Granallado/granallado: Común para un acabado mate uniforme. Diferentes medios (cuentas de vidrio, cerámica, perdigones de acero) producen diferentes efectos. El granallado induce tensión de compresión beneficiosa.

- Acabado por volteo/vibración: Bueno para desbarbar bordes y alisar superficies en lotes de piezas.

- Rectificado/Pulido: Procesos manuales o automatizados para lograr acabados más suaves y brillantes en áreas específicas.

- Electropulido: Proceso electroquímico para superficies muy lisas y limpias, particularmente efectivo en aceros inoxidables y aleaciones de níquel como IN625.

- Consideraciones: El método elegido depende del acabado deseado, la geometría de la pieza (acceso), el material y el costo. Los métodos agresivos pueden eliminar pequeñas cantidades de material, afectando las dimensiones finales.

- Limpieza e inspección:

- Por qué: Para eliminar cualquier residuo de polvo (especialmente de canales internos o estructuras reticulares), fluidos de mecanizado o medios de granallado. La inspección final asegura que la pieza cumpla con todos los requisitos dimensionales, de acabado superficial y de calidad.

- Cómo: Limpieza por ultrasonidos, soplado con aire comprimido. Los métodos de inspección incluyen controles visuales, MMC, escaneo 3D, perfilometría y, potencialmente, END (Ensayos No Destructivos) como tomografía computarizada para la integridad interna si es necesario.

- Revestimiento (opcional):

- Por qué: Para mejorar propiedades específicas, particularmente el aislamiento térmico o la reflexión. Recubrimiento de piezas impresas en 3D es común para la optimización del rendimiento.

- Cómo: Para los protectores térmicos, a menudo se consideran los Recubrimientos de Barrera Térmica (TBC). Estos son típicamente recubrimientos a base de cerámica (por ejemplo, óxido de circonio estabilizado con itrio – YSZ) aplicados mediante pulverización por plasma u otras técnicas. Crean una capa con muy baja conductividad térmica, reduciendo significativamente la transferencia de calor a través del protector. Los recubrimientos reflectantes (por ejemplo, cerámico-metálicos o pinturas especializadas) también se pueden utilizar para reflejar el calor radiante.

- Consideraciones: La preparación de la superficie es fundamental para una buena adhesión del recubrimiento. El recubrimiento añade espesor y puede tener limitaciones de temperatura en sí mismo.

Resumen del flujo de trabajo de posprocesamiento:

La secuencia típica (aunque existen variaciones) es:

- Alivio de tensiones / Tratamiento térmico (a menudo en la placa de construcción)

- Extracción de la placa de construcción (Electroerosión por hilo / Sierra)

- Eliminación de soportes (Manual / Mecanizado)

- Mecanizado CNC (si es necesario para tolerancias/características)

- Acabado superficial (Granallado, Tumbleo, etc.)

- Limpieza e inspección

- Recubrimiento (si es necesario)

Comprender estos necesarios estándares de acabado de piezas automotrices y los pasos es crucial para estimar con precisión el costo total y el plazo de entrega de los protectores térmicos impresos en 3D. Cada paso añade tiempo y gastos, lo que destaca la importancia de optimizar el diseño (DfAM) para minimizar los requisitos de post-procesamiento siempre que sea posible, particularmente la eliminación de soportes y el mecanizado.

Desafíos comunes en la impresión 3D de protectores térmicos y cómo mitigarlos

Si bien la fabricación aditiva de metales ofrece ventajas significativas para la producción de protectores térmicos automotrices personalizados, el proceso no está exento de posibles obstáculos. Comprender estos desafíos de AM de metales automotrices que enfrentan las aplicaciones, específicamente en el contexto de los protectores térmicos hechos de AlSi10Mg o IN625, permite a los ingenieros y fabricantes implementar proactivamente estrategias de mitigación, asegurando resultados exitosos y componentes confiables. La asociación con un proveedor de servicios con experiencia es clave para navegar estas complejidades.

Estos son algunos desafíos comunes y cómo abordarlos:

- Deformación y distorsión (tensión residual):

- Desafío: Las altas temperaturas y el enfriamiento rápido inherentes a PBF generan tensiones residuales significativas dentro de la pieza impresa. A medida que la pieza se construye, estas tensiones pueden hacer que se deforme, se curve lejos de la placa de construcción o se distorsione, especialmente con geometrías de paredes delgadas y áreas grandes típicas de los protectores térmicos. Este gestión del estrés residual problema es más pronunciado con materiales que tienen coeficientes de expansión térmica más altos o que requieren temperaturas de procesamiento más altas (como IN625).

- Mitigación:

- DfAM: Características de diseño para minimizar la concentración de tensiones. Utilice filetes en lugar de esquinas afiladas. Apunte a espesores de pared más uniformes o transiciones graduales.

- Orientación: Oriente estratégicamente la pieza en la placa de construcción para minimizar las áreas planas grandes paralelas a la placa y reducir la relación altura-ancho siempre que sea posible.

- Estrategia de apoyo: Las estructuras de soporte robustas son cruciales para anclar firmemente la pieza a la placa de construcción y actuar como disipadores de calor. La colocación y densidad cuidadosas son clave.

- Construir calefacción de placas: El precalentamiento de la placa de construcción (común en muchas máquinas L-PBF, esencial en EBM) reduce el gradiente térmico y disminuye la tensión residual.

- Parámetros del proceso: Los parámetros optimizados (estrategia de escaneo, potencia del láser, velocidad) desarrollados para el material y la geometría específicos pueden minimizar la acumulación de tensión.

- Tratamiento térmico: Realizar un tratamiento térmico de alivio de tensiones antes de La extracción de la pieza de la placa de construcción es a menudo la forma más efectiva de evitar la distorsión al liberarla.

- Dificultades para retirar la ayuda:

- Desafío: Los protectores térmicos a menudo presentan curvas complejas y potencialmente canales internos o cavidades. Colocar soportes en estas áreas de difícil acceso dificulta la extracción, consume mucho tiempo y corre el riesgo de dañar la pieza. En las estructuras reticulares, la eliminación de los soportes internos puede ser casi imposible si no se planifica.

- Mitigación:

- DfAM para acceso: Diseñe la pieza teniendo en cuenta la eliminación de los soportes. Oriente para minimizar los soportes internos. Si se necesitan soportes internos (por ejemplo, para canales internos en una retícula), diseñe puertos de acceso para herramientas de extracción o evacuación de polvo.

- Tipos de soporte: Utilice estructuras de soporte optimizadas (por ejemplo, soportes de paredes delgadas, bloques o conos con puntos de contacto específicos) diseñadas para un desprendimiento más fácil. Algunos programas permiten generar soportes fácilmente rompibles o solubles (menos comunes en AM de metales).

- Técnicas de eliminación: Emplee técnicas apropiadas como rotura manual cuidadosa, mecanizado CNC o electroerosión por hilo para la eliminación de soportes, según la accesibilidad y los requisitos de precisión.

- Porosidad:

- Desafío: Pequeños huecos o poros dentro del material impreso (porosidad AM de metales) pueden comprometer las propiedades mecánicas (especialmente la resistencia a la fatiga) y potencialmente crear vías de fuga si el protector necesita ser sellado. La porosidad puede surgir del gas atrapado, la fusión incompleta entre capas o el keyholing (depresiones de vapor que colapsan).

- Mitigación:

- Polvo de alta calidad: El uso de polvo esférico de alta calidad con PSD controlado y bajo contenido de gas, como los producidos por Met3dp utilizando técnicas avanzadas de atomización, es fundamental. La mala calidad del polvo es una fuente común de porosidad.

- Parámetros optimizados: El desarrollo y el control estricto de los parámetros de impresión (potencia del láser, velocidad de escaneo, espaciado de la trama, espesor de la capa, flujo de gas) es fundamental para garantizar la fusión y la fusión completas.

- Estado de la máquina: Asegurar que la impresora esté bien mantenida y que la atmósfera de la cámara de construcción (calidad del gas inerte) esté controlada evita la contaminación y promueve la fusión estable.

- Prensado isostático en caliente (HIP): Para aplicaciones críticas que requieren una porosidad cercana a cero, se puede utilizar HIP como paso de post-procesamiento. Implica aplicar alta temperatura y presión de gas isostática para cerrar los huecos internos. Esto añade un coste y un tiempo significativos, pero produce piezas totalmente densas.

- Acabado superficial y defectos:

- Desafío: Lograr el acabado superficial deseado, especialmente en superficies orientadas hacia abajo o características internas complejas, puede ser difícil. Pueden ocurrir defectos como "escalonamiento" en ángulos poco profundos, formación de escoria o partículas parcialmente fundidas adheridas a la superficie ("salpicaduras").

- Mitigación:

- Orientación: Optimice la orientación de la pieza para colocar las superficies críticas en posiciones orientadas hacia arriba o verticales siempre que sea posible.

- Parámetros: Ajuste los parámetros de contorno y potencialmente utilice estrategias de escaneo específicas para la definición de límites.

- Post-procesamiento: Confíe en las técnicas de acabado superficial (granallado, tumbleo, pulido) para lograr el acabado final requerido después de abordar las principales marcas de testigo de soporte.

- Calidad del polvo: El polvo de alta calidad reduce las salpicaduras y promueve un comportamiento más suave del baño de fusión.

- Lograr los requisitos de los canales internos:

- Desafío: Si un diseño de escudo térmico incorpora canales internos para fines de refrigeración o estructurales (por ejemplo, en estructuras reticulares), garantizar que estos canales estén libres de polvo y tengan un acabado superficial aceptable puede ser un desafío. La eliminación del polvo puede ser difícil en trayectorias tortuosas, y las superficies internas son inherentemente más rugosas.

- Mitigación:

- DfAM: Diseñe canales con un diámetro suficiente y curvas suaves para facilitar la eliminación del polvo. Incluya orificios de drenaje/acceso estratégicamente ubicados. Considere el diseño de canales autosoportados para minimizar los soportes internos.

- Eliminación del polvo: Utilice vibración, aire comprimido y, potencialmente, estaciones especializadas de eliminación de polvo después de la construcción.

- Elección del proceso: Algunos procesos podrían ser más adecuados para canales internos (por ejemplo, EBM a menudo produce polvo menos compactado).

- Inspección: Puede ser necesario realizar una tomografía computarizada para verificar la eliminación completa del polvo y la integridad interna.

- Garantizar la consistencia y el aseguramiento de la calidad:

- Desafío: Mantener una calidad constante de las piezas (precisión dimensional, propiedades del material, niveles de defectos) en diferentes construcciones y diferentes máquinas requiere una protocolos de fabricación aditiva de garantía de calidad. La colaboración entre diseñadores, ingenieros, equipos de compras y proveedores de servicios AM con experiencia es primordial. Al aprovechar la experiencia, la tecnología avanzada y las mejores prácticas, los retos pueden gestionarse eficazmente, lo que permite a la industria automovilística capitalizar plenamente las ventajas de rendimiento, aligeramiento y personalización que ofrece la fabricación aditiva metálica para componentes críticos como los colectores de admisión. protocolos.

- Mitigación:

- Procedimientos estandarizados: Implemente controles de proceso estrictos, parámetros de construcción estandarizados y programas rigurosos de mantenimiento de la máquina.

- Trazabilidad de los materiales: Mantenga la trazabilidad completa de los lotes de polvo utilizados para cada construcción. Pruebe regularmente la calidad del polvo.

- Supervisión durante el proceso: Utilice herramientas disponibles de monitoreo del baño de fusión o de imagen de capas para detectar posibles anomalías durante la construcción.

- Cualificación posterior a la construcción: Implemente protocolos de inspección consistentes (CMM, escaneo, END) y pruebas de propiedades mecánicas (utilizando cupones testigo impresos junto con las piezas) para verificar la calidad.

Abordar estos desafíos requiere una combinación de diseño inteligente (DfAM), un cuidadoso control del proceso, materiales de alta calidad, un post-procesamiento adecuado y un riguroso aseguramiento de la calidad. La asociación con un proveedor integrado verticalmente y con experiencia como Met3dp, que controla todo, desde la producción de polvo hasta la calificación final de la pieza, minimiza significativamente estos riesgos. Su profundo conocimiento de la ciencia de los materiales, los procesos de impresión y las complejidades del post-procesamiento garantiza que los posibles problemas se anticipen y se aborden de forma proactiva. Para las empresas que buscan escudos térmicos personalizados impresos en 3D, elegir un socio con experiencia probada es primordial para navegar por las complejidades de la fabricación aditiva de metales. Puede obtener más información sobre las amplias capacidades de Met3dp y su compromiso con la calidad en toda su gama de servicios visitando su sitio web https://met3dp.com/.

Cómo elegir el proveedor de servicios de impresión 3D de metales adecuado para escudos térmicos automotrices

Seleccionar el socio de fabricación adecuado es tan crítico como perfeccionar el diseño en sí, especialmente cuando se trata de tecnologías avanzadas como la fabricación aditiva de metales para aplicaciones automotrices exigentes, como los escudos térmicos. La calidad, la fiabilidad y el rendimiento de su componente final dependen en gran medida de las capacidades, la experiencia y los sistemas de calidad de su oficina de servicios de impresión 3D de metales automotriz proveedor elegido. Para los ingenieros y los gerentes de adquisiciones que navegan por este panorama, evaluar a los posibles proveedores requiere mirar más allá del precio y considerar una serie de factores técnicos y operativos. Encontrar un verdadero experto en la fabricación de escudos térmicos que comprenda tanto la fabricación aditiva como los matices de los requisitos automotrices es clave.

Aquí hay una guía completa sobre qué buscar al elegir un socio de fabricación aditiva de metales para su proyecto de escudo térmico personalizado:

- Experiencia técnica y capacidades de los materiales:

- Materiales relevantes: Asegúrese de que el proveedor tenga experiencia comprobada en la impresión con los materiales específicos requeridos para su escudo térmico, principalmente AlSi10Mg y IN625. Solicite pruebas de impresiones exitosas, hojas de datos de materiales basadas en su proceso y, posiblemente, piezas de muestra. Deben comprender los desafíos únicos y los parámetros óptimos para cada aleación.

- Dominio del proceso: Verifique su experiencia en la tecnología de fabricación aditiva apropiada, más comúnmente la Fusión en lecho de polvo láser (L-PBF, incluyendo SLM/DMLS) para escudos térmicos debido a su capacidad para producir características finas y geometrías complejas. Si se considera la Fusión por haz de electrones (EBM) (tal vez para aplicaciones específicas de IN625), asegúrese de que posean esa capacidad.

- Soporte de ingeniería (DfAM): ¿El proveedor ofrece consultoría de Diseño para la Fabricación Aditiva (DfAM)? Un buen socio trabajará con su equipo de ingeniería para optimizar el diseño del escudo térmico para la imprimibilidad, la funcionalidad, la rentabilidad y la minimización del post-procesamiento. Este enfoque de colaboración es invaluable.

- Sistema de gestión de la calidad (SGC) y certificaciones:

- ISO 9001: Este es un requisito fundamental, que indica un sólido sistema de gestión de calidad para la calidad general de la fabricación.

- Estándares automotrices (IATF 16949): Si bien no todas las oficinas de servicios de fabricación aditiva poseen la certificación IATF 16949 específica para la industria automotriz (es rigurosa y, a menudo, está orientada a la producción de mayor volumen), pregunte sobre su familiaridad con los requisitos automotrices y si su sistema de gestión de calidad incorpora los principios relevantes (por ejemplo, APQP, PPAP, trazabilidad). Los proveedores que prestan servicios a la industria aeroespacial (por ejemplo, que poseen AS9100) a menudo tienen sistemas de calidad muy estrictos aplicables a las exigentes necesidades automotrices.

- Trazabilidad: El proveedor debe demostrar la trazabilidad completa del material, desde el lote de polvo en bruto (proveedor de polvo de AlSi10Mg, distribuidor de polvo de IN625) hasta la impresión, el post-procesamiento y la inspección final. Esto no es negociable para piezas automotrices críticas. Met3dp, que fabrica sus propios polvos, ofrece un control excepcional sobre este aspecto.

- Experiencia en el sector:

- Historial automotriz: ¿El proveedor ha trabajado antes en proyectos automotrices, específicamente en componentes de gestión térmica? La experiencia con los exigentes requisitos, los procesos de validación y los desafíos comunes del sector automotriz es una ventaja significativa. Solicite estudios de caso o referencias relevantes (respetando los acuerdos de confidencialidad).

- Comprensión de las aplicaciones: ¿Entienden los requisitos funcionales de un escudo térmico: aislamiento/reflejo térmico, resistencia a la vibración, durabilidad, restricciones de montaje?

- Equipos e instalaciones:

- Parque de máquinas: Evalúe su gama y número de impresoras de fabricación aditiva de metales de grado industrial. ¿Tienen suficiente capacidad de producción de fabricación aditiva para manejar sus necesidades de creación de prototipos y, potencialmente, escalar a la producción de bajo a mediano volumen? ¿Las máquinas están bien mantenidas y calibradas?

- Manipulación de polvos: Evalúe sus procedimientos de almacenamiento, manipulación, reciclaje y pruebas de calidad del polvo para evitar la contaminación y garantizar la consistencia del material. Los proveedores como Met3dp, que fabrican sus propios polvos utilizando métodos avanzados como la atomización por gas y PREP, demuestran un control superior sobre esta entrada crítica.

- Capacidades de postprocesado: ¿Ofrecen pasos esenciales de post-procesamiento internos (tratamiento térmico, eliminación de soportes, acabado básico)? ¿O dependen de la subcontratación? Las capacidades internas generalmente permiten un mejor control sobre la calidad, los plazos de entrega y la comunicación. Verifique su experiencia en el tratamiento térmico de AlSi10Mg e IN625 correctamente y en la eliminación segura de los soportes de geometrías complejas. Evalúe sus capacidades para el mecanizado CNC o el acabado superficial especializado si es necesario.

- Gestión de proyectos y comunicación:

- Comunicación clara: ¿Es el proveedor receptivo, transparente y fácil de comunicar? Establezca puntos de contacto y estructuras de informes claros.

- Gestión de proyectos: ¿Tienen un proceso estructurado para gestionar proyectos, desde la cotización y la revisión del diseño hasta la programación de la producción, los controles de calidad y la entrega?

- Detalle de la cotización: Revise su proceso de cotización. ¿Desglosa claramente los costos (material, tiempo de máquina, mano de obra, post-procesamiento)? ¿Especifica los plazos de entrega y las condiciones de entrega?

- Coste y plazo de entrega:

- Precios competitivos: Aunque el coste no debería ser el solo factor, obtenga cotizaciones de múltiples proveedores calificados. Asegúrese de comparar elementos similares en términos de material, estándares de calidad y post-procesamiento incluido.

- Plazos de entrega realistas: Discuta los plazos de entrega para prototipos frente a tiradas de producción. Asegúrese de que el proveedor tenga un historial de cumplimiento de los compromisos de entrega. Comprenda los factores que influyen en el plazo de entrega (disponibilidad de la máquina, complejidad del post-procesamiento).