Bases de antena ligeras para satélites mediante FA

Índice

Introducción: Revolución del hardware de satélites con bases de antena ligeras de FA

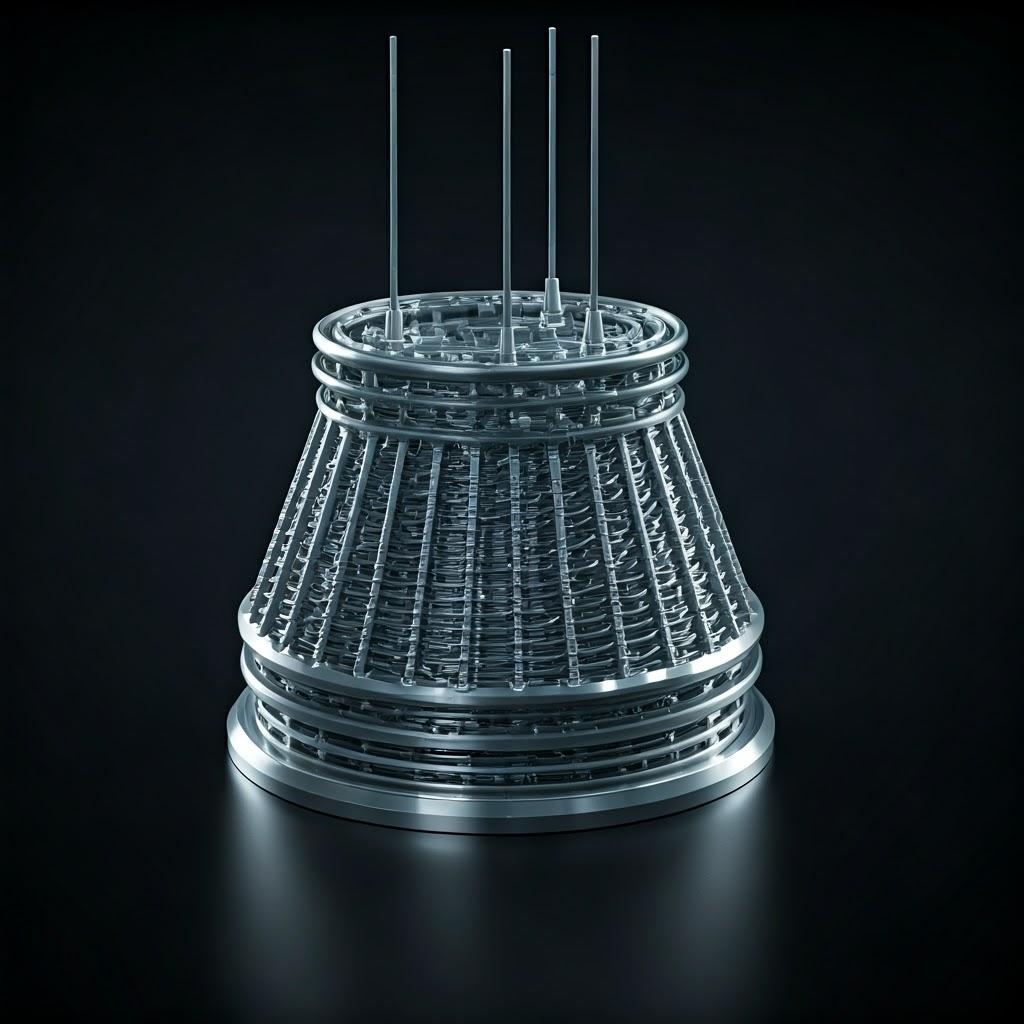

La industria aeroespacial, particularmente el sector de los satélites, opera a la vanguardia de la innovación tecnológica. Impulsados por la incesante búsqueda de la reducción de los costos de lanzamiento, una mayor capacidad de carga útil y un mejor rendimiento de la misión, los ingenieros y los especialistas en adquisiciones buscan constantemente avances en la ciencia de los materiales, las metodologías de diseño y los procesos de fabricación. Una de las tecnologías más transformadoras que impactan el desarrollo de hardware de satélites en la actualidad es fabricación aditiva (AM) de metales, comúnmente conocida como metal Impresión 3D. Este proceso ofrece una libertad de diseño sin precedentes, lo que permite la creación de componentes complejos, ligeros y altamente optimizados que antes eran imposibles o prohibitivamente caros de producir utilizando métodos tradicionales como el mecanizado CNC o la fundición.

Entre la miríada de componentes de satélites que se benefician de esta revolución, la base de la antena se destaca como un candidato principal para la adopción de la FA. Estas estructuras, aunque aparentemente simples, son fundamentales para el montaje, la alineación y la gestión térmica de las antenas de comunicación por satélite. Deben proporcionar una integridad estructural excepcional para soportar el duro entorno de lanzamiento y mantener una precisión de apuntamiento precisa durante la duración de la misión en el vacío y las temperaturas extremas del espacio. Tradicionalmente, las bases de las antenas a menudo se han mecanizado de forma sustractiva a partir de bloques sólidos de metal, lo que genera un desperdicio significativo de material y limitaciones de diseño que limitan el potencial de optimización del peso.

Ingrese la FA de metales. Al construir piezas capa por capa directamente a partir de modelos digitales utilizando polvos metálicos de alto rendimiento, los fabricantes pueden lograr aligeramiento significativo – un objetivo primordial en el diseño de satélites, donde cada gramo ahorrado se traduce directamente en menores costos de lanzamiento o una mayor capacidad de carga útil. La fabricación aditiva permite la integración de estructuras de celosía internas complejas, geometrías optimizadas topológicamente y diseños de piezas consolidados, lo que reduce drásticamente la masa sin comprometer la rigidez ni la resistencia. Esta capacidad no es solo una mejora incremental; representa un cambio de paradigma en la forma en que el hardware de los satélites, incluidas las bases de las antenas, se concibe, se diseña y se produce. Para los ingenieros aeroespaciales que diseñan satélites de comunicación de próxima generación y los gerentes de adquisiciones que se abastecen de proveedores de componentes aeroespaciales, comprender el potencial de la FA para estructuras críticas como las bases de las antenas ya no es opcional; es esencial para mantener una ventaja competitiva. Las empresas especializadas en fabricación aditiva aeroespacial soluciones, como Met3dp, están a la vanguardia, proporcionando los materiales avanzados y las tecnologías de impresión necesarias para realizar estos diseños ligeros y de alto rendimiento.

Las implicaciones se extienden más allá de la mera reducción de peso. La FA facilita:

- Creación rápida de prototipos e iteración: Las modificaciones de diseño se pueden implementar y probar mucho más rápido que con la fabricación tradicional basada en herramientas.

- Consolidación de piezas: Múltiples componentes de un conjunto de montaje de antena pueden combinarse en una sola pieza compleja de FA, lo que reduce el tiempo de montaje, los posibles puntos de falla y la complejidad general del sistema.

- Resiliencia de la cadena de suministro: La fabricación digital bajo demanda reduce la dependencia de cadenas de suministro complejas y geográficamente dispersas y de amplios inventarios de herramientas.

- Nuevas características de diseño: La integración de características como canales de refrigeración conformes para la gestión térmica o estructuras de RF integradas se vuelve factible.

Esta sección introductoria prepara el escenario, destacando la convergencia de las demandas de tecnología satelital (aligeramiento, rendimiento) y las capacidades únicas de la FA de metales. Profundizaremos en las funciones específicas de las bases de las antenas, las razones convincentes para elegir la FA, los mejores materiales para el trabajo y las consideraciones cruciales para una implementación exitosa. El objetivo es proporcionar ingenieros y los responsables de la adquisición con la información necesaria para aprovechar la FA en la producción de bases de antena de satélite ligeras de próxima generación.

El papel fundamental de las bases de antena en los sistemas de comunicación por satélite

Si bien las antenas en sí mismas son los elementos activos que reciben y transmiten señales de radiofrecuencia (RF), la base de la antena sirve como la interfaz estructural crítica entre la antena y el cuerpo principal del satélite. Sus funciones son multifacéticas y vitales para el éxito de la misión, extendiéndose mucho más allá de simplemente mantener la antena en su lugar. Comprender estas funciones aclara por qué optimizar el diseño y el proceso de fabricación de la base es tan crucial para el rendimiento y la fiabilidad general del satélite.

1. Soporte estructural y soporte de carga: La base de la antena debe anclar de forma segura el conjunto de la antena a la estructura del satélite. Esto implica soportar cargas significativas durante varias fases de la misión: * Cargas de lanzamiento: La fase más exigente, que somete al satélite a vibraciones extremas, ruido acústico y fuerzas g. La base debe evitar el desprendimiento o la desalineación de la antena en estas condiciones dinámicas. El análisis de elementos finitos (FEA) es fundamental en la fase de diseño para simular estas cargas y garantizar la integridad estructural de la base. Los proveedores B2B deben demostrar procesos de validación de diseño sólidos. * Cargas de despliegue: Para antenas desplegables, la base a menudo incorpora o interactúa con mecanismos de despliegue, experimentando tensiones durante el proceso de despliegue. * Cargas en órbita: Si bien la microgravedad domina, los ligeros pares de torsión de los propulsores de mantenimiento de la estación o las ruedas de impulso pueden inducir tensiones menores que la base debe manejar durante la vida útil de la misión (a menudo más de 15 años).

2. Alineación precisa y estabilidad de apuntamiento: Para la mayoría de las antenas de comunicación (por ejemplo, antenas parabólicas, matrices en fase), la precisión de apuntamiento es primordial para mantener los enlaces de comunicación con estaciones terrestres u otros satélites. La base de la antena juega un papel clave aquí: * Tolerancia de fabricación: La base debe fabricarse con tolerancias dimensionales estrictas para garantizar que la antena se monte exactamente de acuerdo con las especificaciones de diseño. Cualquier desviación puede provocar errores de apuntamiento. * Estabilidad térmica: Los satélites experimentan fluctuaciones extremas de temperatura al orbitar la Tierra, alternando entre la luz solar directa y la sombra. Los materiales se expanden y contraen con los cambios de temperatura (coeficiente de expansión térmica - CTE). El material de la base de la antena debe tener un CTE adecuado, y el diseño debe minimizar las distorsiones inducidas térmicamente que podrían cambiar la dirección de apuntamiento de la antena. A menudo se requieren materiales de bajo CTE o diseños termo-mecánicos inteligentes. La fabricación aditiva de metales (AM) permite geometrías complejas que pueden mitigar inherentemente algunos efectos de distorsión térmica. * Estabilidad a largo plazo: La base debe mantener su estabilidad dimensional durante la vida útil de la misión, resistiendo la fluencia o la degradación del material debido a la radiación o los ciclos térmicos.

3. Interfaz de gestión térmica: Las antenas, particularmente las antenas de transmisión de alta potencia y la electrónica asociada (como los amplificadores de potencia de estado sólido - SSPAs, a menudo montados cerca), generan una cantidad significativa de calor. Este calor debe disiparse de manera eficiente para evitar el sobrecalentamiento, lo que puede degradar el rendimiento de RF y reducir la vida útil de los componentes. La base de la antena a menudo sirve como una parte crucial de la ruta térmica: * Ruta conductiva: La base proporciona una ruta conductiva para transferir el calor de la antena o la electrónica asociada al sistema principal de control térmico del satélite (por ejemplo, tubos de calor, radiadores). Por lo tanto, la conductividad térmica del material de la base es una propiedad crítica. * Características de refrigeración integradas: La fabricación aditiva permite la integración de complejos canales de refrigeración internos o vías conductivas optimizadas directamente en la estructura de la base, mejorando la eficiencia de la gestión térmica más allá de lo posible con el mecanizado tradicional. Esta es un área clave donde fabricación aditiva aeroespacial los proveedores pueden ofrecer un valor significativo.

4. Consideraciones de RF (en algunos diseños): Si bien es principalmente estructural, el material y la geometría de la base de la antena a veces pueden influir en el rendimiento de RF de la antena, especialmente a frecuencias más altas. * Propiedades del material: El material de la base idealmente no debería interferir o tener propiedades de RF predecibles si está cerca de los elementos radiantes de la antena. * Plano de tierra: En algunas configuraciones, la base podría formar parte del plano de tierra de la antena, lo que requiere propiedades conductivas y características de superficie específicas. * Intermodulación pasiva (PIM): Para cargas útiles de comunicación de múltiples señales, la PIM generada por uniones o interacciones específicas de materiales puede ser una preocupación. El diseño de la base y la elección del material deben considerar la mitigación de la PIM.

5. Integración con otros subsistemas: La base de la antena debe integrarse a la perfección con varios otros subsistemas del satélite: * Estructura: Interfaces de montaje (pernos, insertos). * Mecanismos: Interfaces para mecanismos de despliegue o apuntamiento. * Cableado: Disposiciones para el enrutamiento de cables de RF y datos. * Control térmico: Interfaces con correas térmicas, tuberías o radiadores.

Perspectiva de adquisición: Al abastecerse hardware de satélite, los gerentes de adquisiciones deben asegurarse de que los posibles proveedores comprendan estas funciones críticas. Las consideraciones clave incluyen: * Rendimiento verificado: ¿Tiene el proveedor un historial de producción de componentes que cumplan con los estrictos requisitos aeroespaciales (por ejemplo, certificación AS9100)? * Trazabilidad de los materiales: ¿Puede el proveedor proporcionar trazabilidad completa para materiales de grado espacial? * Capacidades de prueba: ¿El proveedor ofrece o se asocia para las pruebas necesarias (vibración, vacío térmico, verificación dimensional)? * Diseño para la Fabricación (DfM/DfAM): ¿Puede el proveedor colaborar con los equipos de ingeniería para optimizar el diseño base para el proceso de fabricación elegido (tradicional o AM)?

En resumen, la base de la antena del satélite es un componente altamente diseñado que exige resistencia, rigidez, precisión, estabilidad térmica y conductividad térmica eficiente. Su diseño y fabricación exitosos son innegociables para las comunicaciones satelitales fiables. La complejidad y la naturaleza multifuncional de la base la convierten en un candidato ideal para las libertades de diseño y el potencial de optimización que ofrece la fabricación aditiva de metales.

Por qué la Fabricación Aditiva de Metales es Ideal para las Bases de Antenas de Satélites

Los exigentes requisitos impuestos a las bases de las antenas de los satélites – robustez estructural, aligeramiento extremo, estabilidad térmica y alineación precisa – se alinean notablemente bien con las capacidades únicas de la fabricación aditiva de metales (AM). Si bien la fabricación sustractiva tradicional (como el mecanizado CNC) ha sido durante mucho tiempo el estándar, la AM ofrece ventajas convincentes que están impulsando su adopción para estos componentes críticos de hardware espacial. Para los proveedores de componentes aeroespaciales fabricantes de satélites, aprovechar la AM para las bases de las antenas se traduce en beneficios tangibles en rendimiento, coste y plazos de entrega.

Exploremos las razones clave por las que la AM de metales se está convirtiendo en el método preferido:

1. Aligeramiento sin precedentes a través de la libertad de diseño: Este es posiblemente el impulsor más importante de la AM en el sector aeroespacial. Los costes de lanzamiento suelen calcularse por kilogramo, lo que hace que la reducción de masa sea primordial. * Optimización de la topología: La AM permite el uso de software de optimización topológica, que elimina algorítmicamente el material de las áreas donde no es estructuralmente necesario, dejando una estructura orgánica de soporte de carga altamente eficiente. Esto puede lograr ahorros de peso del 30-70% o más en comparación con las piezas mecanizadas tradicionalmente, manteniendo o incluso aumentando la rigidez. La creación de estas formas complejas y optimizadas es a menudo imposible con los métodos sustractivos. * Estructuras de celosía internas: La AM permite la integración de intrincadas estructuras de celosía internas (por ejemplo, panales de abeja, giros, espumas estocásticas) dentro de las paredes sólidas de la base de la antena. Estas celosías proporcionan excelentes relaciones rigidez-peso y también pueden adaptarse para propiedades específicas de amortiguación de vibraciones o térmicas. * Reducción de los residuos materiales: A diferencia del mecanizado sustractivo, que comienza con un bloque sólido y elimina material (a menudo resultando en un desperdicio de >80%, conocido como la relación de compra a vuelo), la AM es un proceso aditivo, que utiliza solo el material necesario para construir la pieza, más las estructuras de soporte. Esto reduce significativamente el consumo de material, especialmente importante para las aleaciones de grado espacial caras.

2. Fabricación de geometrías complejas: Las bases de las antenas a menudo requieren formas complejas para interactuar con los paneles curvos de los satélites, integrar puntos de montaje para varios tipos de antenas e incorporar características para la gestión térmica o el enrutamiento de cables. * Consolidación de piezas: La AM puede combinar múltiples componentes tradicionalmente separados (soportes, montajes, correas térmicas) en una única estructura de base de antena monolítica. Esto reduce el número de piezas, elimina los sujetadores (posibles puntos de fallo), simplifica el montaje, acorta las cadenas de suministro y, a menudo, reduce el peso y la envoltura generales. * Funcionalidad integrada: Las características como los canales de refrigeración internos que siguen trayectorias complejas, las interfaces de montaje optimizadas o las guías de onda integradas se pueden construir directamente en la estructura base durante el proceso de AM, mejorando el rendimiento y reduciendo la complejidad del montaje.

3. Desarrollo y prototipado acelerados: La industria satelital se enfrenta a la presión de reducir los ciclos de desarrollo y desplegar constelaciones más rápido. * Iteración rápida: La AM permite a los ingenieros de diseño producir y probar rápidamente múltiples iteraciones de diseño de una base de antena sin necesidad de herramientas costosas o configuraciones de mecanizado complejas. Un nuevo diseño se puede imprimir en días o semanas, en comparación con potencialmente meses para los métodos tradicionales que involucran herramientas. Este ciclo de retroalimentación rápida acelera el proceso de optimización. * Producción sin herramientas: La AM elimina la necesidad de plantillas, accesorios o moldes personalizados asociados con la fabricación tradicional, lo que reduce significativamente los plazos de entrega, especialmente para la producción de bajo a medio volumen típica de los programas de satélites.

4. Flexibilidad de materiales y aleaciones avanzadas: Los procesos de AM pueden funcionar con una gama creciente de polvos metálicos de alto rendimiento específicamente desarrollados o adecuados para aplicaciones aeroespaciales exigentes. * Materiales optimizados: Materiales como Scalmalloy® (una aleación de aluminio-magnesio-escandio de alta resistencia) o aleaciones de titanio especializadas (como Ti6Al4V ELI) ofrecen una resistencia específica superior (relación resistencia-peso) en comparación con los grados de aluminio aeroespacial tradicionales como 6061 o 7075, especialmente cuando se optimizan mediante el procesamiento de AM. * Desarrollo de aleaciones personalizadas: La naturaleza basada en polvo de la AM permite potencialmente el uso de composiciones de aleación personalizadas o novedosas adaptadas a requisitos de rendimiento específicos (por ejemplo, CTE extremadamente bajo, alta conductividad térmica), aunque la calificación para el espacio es rigurosa.

5. Potencial de rendimiento mejorado: La libertad de diseño que ofrece la AM puede traducirse directamente en un mejor rendimiento funcional. * Gestión térmica mejorada: Los canales internos complejos o las trayectorias conductoras optimizadas diseñadas a través de la AM pueden conducir a una disipación de calor más eficiente de la antena o de los componentes electrónicos asociados en comparación con las bases mecanizadas sólidas. * Eficiencia estructural mejorada: La optimización topológica asegura que el material se coloque exactamente donde se necesita para la rigidez y la resistencia, lo que lleva a diseños estructuralmente superiores para un peso dado.

Consideraciones para la adquisición y la ingeniería: Si bien los beneficios son convincentes, la adopción de la AM requiere una cuidadosa consideración: * Diseño para la Fabricación Aditiva (DfAM): Los ingenieros necesitan diseñar piezas específicamente para el proceso de AM, considerando factores como la orientación de la construcción, las estructuras de soporte, la tensión residual y las tolerancias alcanzables. La asociación con un experimentado proveedor aeroespacial de fabricación aditiva como Met3dp, que ofrece experiencia en DfAM, es crucial. Explore La impresión 3D de metales de Met3dp capacidades para obtener información. * Cualificación del proceso: Garantizar la repetibilidad y la fiabilidad del proceso de AM es fundamental para el hardware espacial de misión crítica. Esto implica un riguroso control del proceso, la caracterización del material y las pruebas no destructivas (NDT). * Post-procesamiento: Las piezas de AM suelen requerir pasos de post-procesamiento como tratamiento térmico, eliminación de soportes, acabado de superficies y mecanizado de interfaces críticas para cumplir con las especificaciones finales. Estos pasos deben tenerse en cuenta en el plan de producción y el coste generales.

En conclusión, la transición hacia el uso de la AM de metales para las bases de las antenas de los satélites está impulsada por una poderosa combinación de potencial de reducción de peso, capacidad de complejidad de diseño, ciclos de desarrollo más rápidos y la capacidad de utilizar materiales avanzados. Si bien existen desafíos, las ventajas que ofrece la fabricación aditiva frente al mecanizado tradicional para estos componentes son a menudo demasiado significativas para ignorar para el diseño competitivo de satélites y la adquisición de hardware de satélites .

Enfoque en los materiales: Scalmalloy® y AlSi10Mg para aplicaciones espaciales

La selección del material adecuado es fundamental para el éxito de cualquier componente aeroespacial, y las bases de las antenas de los satélites no son una excepción. El material debe cumplir con los estrictos requisitos de resistencia mecánica, rigidez, baja densidad, propiedades térmicas y comportamiento en el entorno espacial (por ejemplo, resistencia a la radiación, baja emisión de gases). Para la fabricación aditiva de metales de bases de antenas, dos aleaciones de aluminio han surgido como opciones prominentes: Scalmalloy y AlSi10Mg. Comprender sus respectivas propiedades, ventajas y limitaciones es crucial para los ingenieros que toman decisiones de selección de materiales y para los gerentes de adquisiciones que se abastecen de proveedores de polvo de metal o los servicios de FA.

Comprensión de los materiales base:

- AlSi10Mg: Esta es una aleación tradicional de fundición de aluminio que se ha adaptado con éxito para la fabricación aditiva, particularmente la Fusión de Lecho de Polvo Láser (LPBF). Consiste principalmente en aluminio (Al), silicio (Si, ~10%) y magnesio (Mg, <0,5%). El silicio mejora la fluidez y la capacidad de fundición (beneficioso para el comportamiento de la piscina de fusión en AM) y proporciona una resistencia moderada a través del endurecimiento por precipitación. El magnesio mejora aún más la resistencia.

- Scalmalloy®: Desarrollado específicamente para la fabricación aditiva por APWorks (una subsidiaria de Airbus), Scalmalloy® es una aleación de alto rendimiento de aluminio-magnesio-escandio (Al-Mg-Sc). La adición de escandio (Sc) y circonio (Zr) crea precipitados finos durante el tratamiento térmico, lo que conduce a una resistencia significativamente mayor en comparación con las aleaciones de aluminio tradicionales como AlSi10Mg, particularmente a temperatura ambiente y temperaturas moderadamente elevadas.

Análisis comparativo para aplicaciones de base de antena:

| Propiedad | AlSi10Mg (Tal como se construye / Aliviado de tensión) | Scalmalloy® (tratado térmicamente) | Importancia para la base de la antena |

|---|---|---|---|

| Densidad | ~2,67 g/cm³ | ~2,66 g/cm³ | Ambas son aleaciones de aluminio ligeras, excelentes para la reducción de masa. Diferencia insignificante. |

| Límite elástico (Rp0,2) | ~230-270 MPa | ~480-520 MPa | Crítico. Scalmalloy® ofrece casi el doble del límite elástico, lo que permite un aligeramiento más agresivo o mayores factores de seguridad. |

| Resistencia a la tracción última (Rm) | ~350-450 MPa | ~520-540 MPa | Crítico. Una UTS más alta en Scalmalloy® proporciona una mayor resistencia a la falla bajo cargas máximas (por ejemplo, lanzamiento). |

| Alargamiento a la rotura | ~6-12% | ~10-15% | Indica ductilidad. Scalmalloy® generalmente ofrece una mejor ductilidad junto con su mayor resistencia. |

| Resistencia específica (UTS/Densidad) | Moderado-alto | Muy alta | Ventaja clave. La alta relación resistencia-peso de Scalmalloy® es ideal para el aligeramiento aeroespacial. |

| Rigidez (Módulo de Young) | ~70 GPa | ~75 GPa | Rigidez ligeramente mayor para Scalmalloy®, lo que contribuye a una mejor rigidez estructural. |

| Resistencia a la fatiga | Moderado | Alta | Importante para los componentes que experimentan carga cíclica (vibración durante el lanzamiento). Scalmalloy® sobresale. |

| Conductividad térmica | ~120-140 W/(m·K) | ~110-130 W/(m·K) | Ambos ofrecen una buena conductividad térmica para las aleaciones de aluminio, adecuadas para la gestión térmica. AlSi10Mg podría tener una ligera ventaja dependiendo del tratamiento térmico. |

| Temperatura máxima de servicio | ~100-150 °C | ~200-250 °C | Scalmalloy® retiene mejor la resistencia a temperaturas moderadamente elevadas relevantes en algunos entornos térmicos de satélites. |

| Resistencia a la corrosión | Bien | Muy buena (Especialmente agrietamiento por corrosión bajo tensión) | Importante para la manipulación en tierra y la posible exposición prolongada al espacio. Scalmalloy® generalmente funciona mejor. |

| Soldabilidad | Bueno (en relación con otras aleaciones de Al) | Bien | Relevante si se requiere soldadura posterior a AM, aunque la consolidación de la pieza tiene como objetivo minimizar esto. |

| Imprimibilidad (LPBF) | Excelente (Parámetros bien establecidos) | Bueno (Requiere parámetros optimizados) | AlSi10Mg a menudo se considera más fácil de imprimir con ventanas de proceso más amplias. Scalmalloy® requiere un control cuidadoso de los parámetros para obtener propiedades óptimas. |

| Tratamiento térmico | Alivio de tensión / T6 (opcional) | Requerido (Solución + Envejecimiento) | Scalmalloy requiere tratamiento térmico específico para lograr sus propiedades de alta resistencia. AlSi10Mg se puede utilizar tal como se construye/aliviado de tensión o tratado con T6 para una mayor resistencia. |

| Coste | Inferior (Polvo y procesamiento) | Más alto (Costo del polvo, licencias, tratamiento térmico) | El polvo de Scalmalloy® es significativamente más caro debido al contenido de escandio y las posibles tarifas de licencia. El procesamiento y el tratamiento térmico también añaden costes. |

| Disponibilidad | Ampliamente disponible de muchos proveedores | Proveedores más limitados, pero en crecimiento | El polvo de AlSi10Mg es ubicuo. La disponibilidad de Scalmalloy® está aumentando, pero aún es más restringida. |

Exportar a hojas

¿Por qué elegir qué material?

- Elija AlSi10Mg cuando:

- El coste es un factor principal y la relación resistencia-peso más alta absoluta no es estrictamente necesaria.

- Las restricciones de diseño permiten una integridad estructural suficiente con su resistencia moderada.

- Se prefieren los parámetros de proceso establecidos y una mayor disponibilidad de proveedores.

- Una conductividad térmica ligeramente mejor es ventajosa.

- Prototipado rápido donde no se busca la máxima resistencia final inicialmente.

- Elija Scalmalloy® cuando:

- La máxima reducción de peso sea la máxima prioridad, aprovechando su resistencia específica superior.

- La base de la antena experimenta altas cargas estructurales o vibraciones significativas (lanzamiento).

- Se esperan temperaturas de funcionamiento ligeramente elevadas.

- Se requiere una alta resistencia a la fatiga.

- El presupuesto se adapta a los mayores costes de material y procesamiento para una ganancia de rendimiento significativa.

- Es factible asociarse con un proveedor de AM con experiencia específica en el procesamiento y tratamiento térmico de Scalmalloy®.

El papel de Met3dp en el suministro de materiales y la experiencia:

Seleccionar el material adecuado es solo una parte de la ecuación; la calidad del polvo metálico en sí es primordial para lograr resultados consistentes y fiables en la fabricación aditiva. La mala calidad del polvo (por ejemplo, morfología irregular, alto contenido de satélites, porosidad interna, distribución de tamaño de partícula inconsistente) puede provocar defectos en la pieza final impresa, comprometiendo sus propiedades mecánicas y su rendimiento.

Aquí es donde los proveedores de polvo de metal como Met3dp juegan un papel fundamental. Aprovechando técnicas avanzadas de producción de polvo como Atomización de gas de fusión por inducción al vacío (VIGA) y Proceso de electrodos rotativos de plasma (PREP), Met3dp asegura la producción de polvos metálicos de alta calidad con características esenciales para exigentes aplicaciones aeroespaciales de AM:

- Esfericidad alta: Las partículas de polvo lisas y esféricas aseguran una buena fluidez en el sistema de recubrimiento de la máquina AM, lo que conduce a una densidad uniforme del lecho de polvo y reduce el riesgo de huecos o defectos.

- Baja porosidad: Minimizar los poros internos de gas dentro de las partículas de polvo evita que esta porosidad se transfiera a la pieza final.

- Distribución controlada del tamaño de las partículas (PSD): La optimización de la PSD para procesos AM específicos (como LPBF) asegura un empaquetado y fusión eficientes.

- Alta Pureza y Química Controlada: El control estricto de la composición de la aleación y la minimización de contaminantes son cruciales para lograr las propiedades mecánicas deseadas y asegurar la consistencia de un lote a otro.

Si bien Met3dp fabrica una amplia gama de polvos, incluyendo aleaciones de titanio, superaleaciones y aceros inoxidables que se utilizan a menudo en la industria aeroespacial, su experiencia en tecnología de atomización de polvo significa que están bien posicionados para suministrar polvos de aleación de aluminio de alta calidad como AlSi10Mg o potencialmente trabajar con socios o clientes en aleaciones con características similares a Scalmalloy®. Su compromiso con el control de calidad asegura que los ingenieros que adquieren hardware satelital puedan confiar en la consistencia y el rendimiento del material de alimentación, que es la base de un componente AM fiable. Consultar con expertos de Met3dp puede proporcionar valiosos conocimientos sobre la selección de materiales y las especificaciones de polvo adaptadas a los requisitos específicos de la base de la antena del satélite. Su enfoque en sistemas avanzados de fabricación de polvo se traduce directamente en entradas de mayor calidad para componentes espaciales críticos.

En resumen, tanto AlSi10Mg como Scalmalloy® ofrecen caminos viables para producir bases de antenas de satélite ligeras a través de AM. AlSi10Mg proporciona una solución rentable y bien entendida con buen rendimiento, mientras que Scalmalloy® supera los límites de la reducción de peso y la resistencia para las aplicaciones más exigentes, aunque a un coste mayor. La elección depende de un cuidadoso análisis de compensación que considere los requisitos de rendimiento, las limitaciones presupuestarias y las capacidades de fabricación del socio de AM elegido. Asegurar una materia prima de polvo de alta calidad de un proveedor de renombre como Met3dp es un primer paso crítico en cualquier caso.

Estrategias de optimización del diseño para bases de antenas de satélite AM

La simple replicación de una base de antena de diseño tradicional utilizando la fabricación aditiva a menudo no logra capturar todo el potencial de la tecnología. Para aprovechar realmente los beneficios de AM, particularmente las mejoras significativas en la reducción de peso y el rendimiento cruciales para los componentes de los satélites, los ingenieros deben adoptar Diseño para fabricación aditiva (DfAM) principios desde el principio. DfAM no se trata solo de asegurar que una pieza poder se imprima; se trata de aprovechar activamente las capacidades únicas de AM para crear componentes superiores. Para las bases de antenas de satélite, las estrategias de DfAM se centran en maximizar la eficiencia estructural, integrar la funcionalidad y asegurar la fabricabilidad.

1. Optimización de la topología: La piedra angular de la reducción de peso: La optimización de la topología (TO) es quizás la herramienta DfAM más impactante para la reducción de peso aeroespacial. Utiliza algoritmos matemáticos (a menudo integrados en software FEA) para distribuir una cantidad limitada de material dentro de un espacio de diseño definido, sujeto a casos de carga específicos, condiciones de contorno y objetivos de rendimiento (por ejemplo, tensión máxima, rigidez mínima). * Flujo de trabajo: * Definir el espacio de diseño: Delinear el volumen máximo permisible que la base de la antena puede ocupar. * Definir el espacio no diseñado: Especificar áreas críticas que deben permanecer con material sólido (por ejemplo, interfaces de montaje, puntos de conexión). * Aplicar cargas y restricciones: Introducir cargas estructurales (vibración de lanzamiento, cargas estáticas), cargas térmicas, rigidez requerida y restricciones de fabricación (por ejemplo, tamaño mínimo de los miembros). * Optimización de la ejecución: El software elimina iterativamente el material de las regiones de baja tensión, creando una estructura orgánica optimizada para la trayectoria de carga. * Interpretar y reconstruir: El resultado bruto de TO es a menudo irregular y necesita interpretación y suavizado en un modelo CAD fabricable, a menudo utilizando modelado de subdivisión o herramientas de reconstrucción especializadas. * Beneficios para las bases de antenas: Logra la máxima relación rigidez-peso, asegurando la integridad estructural bajo las cargas de lanzamiento con un mínimo de masa. Reduce las cargas inerciales en la estructura del satélite. * Consideraciones: Requiere experiencia en software TO e interpretación. Las restricciones de fabricación específicas del proceso AM elegido (por ejemplo, ángulos de voladizo, resolución de características) deben incorporarse en la configuración de la optimización. Se recomienda la colaboración con proveedores de servicios AM con experiencia en servicios de ingeniería aeroespacial que involucran TO.

2. Estructuras de celosía: Más allá de la optimización sólida: Donde la optimización de la topología crea estructuras sólidas eficientes, las estructuras de celosía introducen porosidad controlada para una mayor reducción de peso y beneficios funcionales. AM sobresale en la producción de celosías internas complejas que son imposibles de fabricar de forma sustractiva. * Tipos de celosías: * Basadas en puntales: Los ejemplos incluyen cúbico, octeto-truss, diamante. Ofrecen alta rigidez y resistencia para su peso. * TPMS (Superficies mínimas triplemente periódicas): Los ejemplos incluyen Gyroid, Schwarz P, Diamond. Ofrecen superficies lisas, buena distribución de la tensión y propiedades térmicas o de flujo de fluidos potencialmente interesantes. * Espumas estocásticas: Imitan espumas naturales, ofreciendo una excelente absorción de energía y amortiguación de vibraciones. * Aplicaciones en bases de antenas: * Relleno: Reemplazar los volúmenes internos sólidos de la base con un relleno de celosía ligero. * Amortiguación de vibraciones: Seleccionar tipos de celosía conocidos por su absorción de energía para ayudar a amortiguar las vibraciones de lanzamiento. * Gestión térmica: Diseñar celosías con geometrías específicas para mejorar o impedir la transferencia de calor en ciertas direcciones. * Herramientas de diseño: Se utilizan módulos de software especializados o programas independientes para generar e integrar estas geometrías de celosía complejas en el modelo CAD. * Consideraciones: Requiere un análisis cuidadoso (FEA) para predecir el comportamiento mecánico de la celosía. La fabricabilidad (tamaño mínimo de puntal, eliminación del polvo de las cavidades internas) es crucial. La eliminación del polvo de las celosías internas complejas puede ser un desafío importante y debe considerarse durante la fase de diseño.

3. Consolidación de piezas: Simplificación de la complejidad: La FA permite rediseñar e imprimir múltiples componentes de un ensamblaje como una sola pieza integrada. * Ejemplo: Un ensamblaje de base de antena podría consistir tradicionalmente en una base principal mecanizada, varios soportes de montaje, sujetadores y quizás una placa de interfaz térmica separada. Usando la FA, estos podrían combinarse en un solo componente monolítico. * Ventajas: Reducción del número de piezas, eliminación de sujetadores (ahorro de peso, reducción de puntos de falla), ensamblaje simplificado, cadena de suministro más corta, potencialmente menor costo general. * Desafíos: Requiere un enfoque de rediseño holístico. La pieza consolidada se vuelve más compleja, lo que podría aumentar los desafíos de impresión (soportes, tensión). La reparabilidad podría verse afectada.

4. Principios de DfAM para la fabricabilidad: Más allá de la optimización, las reglas prácticas de DfAM garantizan que la base de la antena se pueda imprimir con éxito y de forma fiable. * Orientación de construcción: Seleccionar la orientación óptima en la placa de construcción afecta las necesidades de soporte, el acabado de la superficie, la tensión residual y, potencialmente, las propiedades anisotrópicas del material. Las características críticas deben orientarse idealmente para obtener la mejor precisión y acabado de la superficie. * Voladizos y estructuras de soporte: Los procesos de FA de metales como LPBF requieren estructuras de soporte para características que sobresalen más allá de un cierto ángulo (típicamente 45° en relación con la placa de construcción). Los diseños deben minimizar los voladizos pronunciados o incorporar ángulos autoportantes cuando sea posible. Las estructuras de soporte agregan tiempo de impresión, costo de material y requieren posprocesamiento para la eliminación, lo que puede ser difícil en los canales internos. Diseñar para el acceso al soporte y la fácil extracción. * Tamaño mínimo de característica: El tamaño del punto láser y el tamaño de las partículas de polvo limitan el grosor mínimo de la pared, el diámetro del orificio y la resolución de la característica alcanzable. Los diseños de la base de la antena deben adherirse a estos límites (por ejemplo, el grosor mínimo típico de la pared podría ser de 0,4 a 1,0 mm, según la máquina y el material). * Gestión térmica durante la impresión: Las secciones planas grandes o los cambios rápidos en el área de la sección transversal pueden provocar un enfriamiento diferencial, tensión residual y deformación. La incorporación de filetes/radios, espesores de pared uniformes y, potencialmente, características de alivio de tensión puede mitigar estos problemas. * Eliminación del polvo: Para diseños con canales internos o cavidades complejas (como celosías), es fundamental garantizar que el polvo atrapado se pueda eliminar después de la impresión. Diseñar orificios de drenaje/acceso estratégicamente ubicados.

5. Integración de requisitos funcionales: DfAM permite que las características funcionales se construyan directamente en la base. * Vías térmicas: Diseñar rutas conductoras optimizadas o incluso canales de enfriamiento conformes directamente en la estructura de la base para mejorar la disipación de calor de la antena o la electrónica cercana. * Características de montaje: Integrar insertos roscados (a través del posprocesamiento) o diseñar geometrías específicas para un montaje cinemático robusto. * Enrutamiento de cables: Incorporar canales o guías para cables de RF y datos directamente en el diseño de la base.

Diseño basado en simulación: A lo largo del proceso DfAM, la simulación juega un papel vital. * FEA estructural: Validar la resistencia y rigidez del diseño optimizado bajo cargas operativas y de lanzamiento. * Simulación térmica: Analizar el flujo de calor y predecir las distribuciones de temperatura. * Simulación del proceso de impresión: Se utiliza cada vez más para predecir la tensión residual, la posible distorsión y optimizar la orientación de la construcción y las estrategias de soporte antes de comprometerse con una impresión física.

Al emplear estas estrategias de piezas de satélite DfAM, los ingenieros pueden ir más allá de la simple sustitución y crear bases de antena que sean significativamente más ligeras, que potencialmente funcionen mejor térmica y estructuralmente, y que aprovechen todas las ventajas de fabricación que ofrece la FA de metales. La asociación con un proveedor de FA como Met3dp, que comprende estos principios y los matices de materiales como Scalmalloy® y AlSi10Mg, es clave para una implementación exitosa.

Lograr precisión: Tolerancia, acabado de la superficie y precisión en las bases de antena de FA

Si bien la FA de metales ofrece una increíble libertad de diseño, lograr las tolerancias ajustadas, los acabados de superficie específicos y la alta precisión dimensional requerida para componentes críticos para la misión, como las bases de antenas de satélites, exige un control cuidadoso del proceso, la comprensión de las características inherentes de la FA y, a menudo, la incorporación de pasos de posprocesamiento específicos. Los ingenieros y los gerentes de adquisiciones deben tener expectativas realistas y definir claramente los niveles de precisión necesarios para las diferentes características de la base de la antena.

1. Precisión dimensional y tolerancias: La precisión dimensional se refiere a cuán estrechamente la pieza impresa final se ajusta a las dimensiones nominales especificadas en el modelo CAD. Las tolerancias definen la variación permisible de estas dimensiones nominales. * Precisión típica tal como se construye (LPBF): Para procesos bien controlados que utilizan materiales como AlSi10Mg o Scalmalloy®, la precisión dimensional típica para piezas más pequeñas podría estar en el rango de ±0,1 mm a ±0,2 mm, o ±0,1 % a ±0,2 % de la dimensión para características más grandes. Sin embargo, esto depende en gran medida de: * Geometría y tamaño de la pieza: Las piezas más grandes o aquellas con características complejas son más propensas a la distorsión térmica durante la construcción, lo que afecta la precisión. * Orientación de construcción: Las dimensiones en el eje Z (dirección de construcción) a menudo tienen un potencial de precisión diferente al de las del plano X-Y. * Tensión térmica: Las tensiones residuales acumuladas durante el calentamiento y enfriamiento por capas pueden causar deformaciones o distorsiones, especialmente después de la extracción de la placa de construcción. * Calibración de la máquina: La calibración regular y precisa del sistema de FA (enfoque láser, precisión del escáner, deposición de polvo) es crucial. * Propiedades del material: Diferentes aleaciones exhiben diferentes comportamientos de contracción y tensión. * Lograr tolerancias más ajustadas: Para interfaces críticas, puntos de montaje o características de alineación que requieren tolerancias más ajustadas que la capacidad típica tal como se construye (por ejemplo, ±0,025 mm a ±0,05 mm), mecanizado CNC posterior al proceso casi siempre es necesario. Estas características críticas deben diseñarse con material de reserva adicional (margen de mecanizado) agregado en el proceso de FA. * Dimensionamiento y tolerancias geométricas (GD&T): El uso adecuado de GD&T en los planos de ingeniería es esencial para comunicar con precisión qué características requieren alta precisión y qué tipos de controles geométricos (por ejemplo, planitud, paralelismo, posición) son necesarios.

2. Acabado superficial (rugosidad): Las piezas de AM metálicas, particularmente de los procesos de fusión en lecho de polvo, suelen tener una rugosidad superficial característica resultante de las partículas de polvo parcialmente fundidas que se adhieren a la superficie. * Rugosidad superficial típica tal como se construye (Ra): * Superficies superiores: Generalmente más lisas, a menudo en el rango de 5-15 µm Ra. * Paredes verticales (plano X/Y): Ligeramente más rugosas, quizás 8-20 µm Ra, que muestran líneas de capa. * Superficies inclinadas hacia arriba: La rugosidad aumenta a medida que el ángulo se acerca a la horizontal. * Superficies orientadas hacia abajo (soportadas): Típicamente las más rugosas, a menudo >20 µm Ra, dependiendo en gran medida de la estrategia de soporte y el proceso de eliminación. La calidad de la superficie se ve directamente afectada por los puntos de contacto del soporte. * Mejora del acabado superficial: * Optimización de los parámetros del proceso: El ajuste fino de parámetros como la potencia del láser, la velocidad de escaneo y el grosor de la capa puede influir en el acabado de la superficie, pero a menudo implica compensaciones con la velocidad de construcción o la densidad. * Post-procesamiento: Varios métodos pueden mejorar significativamente el acabado de la superficie: * Granallado abrasivo (granallado con perlas/arena): Proporciona un acabado mate uniforme, que normalmente mejora Ra pero no necesariamente logra una alta suavidad. Eficaz para eliminar partículas semi-sinterizadas. * Acabado por volteo/vibración: Utiliza medios para alisar superficies y bordes, bueno para lotes de piezas más pequeñas. * Micro-mecanizado/Pulido: Puede lograr superficies muy lisas (Ra < 1 µm) en áreas específicas, pero a menudo es manual o requiere rutas CNC especializadas. * Pulido electroquímico: Puede alisar superficies complejas, pero requiere electrolitos específicos y control del proceso. * Consideraciones para las bases de antenas: Si bien las superficies generales pueden tolerar la rugosidad tal como se construyen, las interfaces críticas (almohadillas de montaje, superficies de contacto térmico) a menudo requieren acabados más suaves logrados mediante mecanizado o pulido para garantizar el contacto, la alineación y la transferencia térmica adecuados. El rendimiento de RF también puede ser sensible a la rugosidad de la superficie a frecuencias muy altas.

3. Control de calidad y metrología: Asegurar que la base de la antena final cumpla con los requisitos especificados de dimensiones y acabado superficial requiere procedimientos robustos de control de calidad y metrología, a menudo alineados con estrictos estándares aeroespaciales como AS9100. * Supervisión durante el proceso: Los sistemas AM avanzados incorporan algún nivel de monitoreo en proceso (por ejemplo, monitoreo de la piscina de fusión, imágenes térmicas) para detectar posibles anomalías durante la construcción. * Metrología posterior a la construcción: * Máquinas de medición por coordenadas (MMC): Proporcionan mediciones de puntos de alta precisión para verificar dimensiones críticas y anotaciones GD&T. Requiere un diseño cuidadoso de la fijación. * escaneado láser 3D/Escaneado de luz estructurada: Capturan nubes de puntos densas de toda la geometría de la pieza, lo que permite la comparación con el modelo CAD original (comparación pieza-CAD). Excelente para verificar formas complejas producidas por la optimización topológica, pero puede tener una precisión menor que la CMM para características específicas. * Rugosímetros de superficie (perfilómetros): Miden Ra u otros parámetros de rugosidad en superficies especificadas. * Ensayos no destructivos (END): Crucial para detectar defectos internos como porosidad o grietas (discutido más adelante en la sección de Desafíos). La tomografía computarizada (TC) es particularmente valiosa para las piezas de AM.

Compromiso de Met3dp con la precisión: Lograr la precisión necesaria para los componentes aeroespaciales requiere no solo equipos avanzados, sino también un riguroso control del proceso y experiencia. Los proveedores líderes como Met3dp entienden la importancia de la precisión y la fiabilidad. Su inversión en volumen de impresión, precisión y fiabilidad líderes en la industria se refleja en sus capacidades de equipamiento y sistemas de gestión de la calidad. Si bien el post-procesamiento como el mecanizado a menudo es necesario para las tolerancias más estrictas en las piezas de satélites, comenzar con una construcción AM de alta calidad y precisión dimensional de un socio confiable minimiza la extensión y la complejidad de estos pasos de acabado, lo que en última instancia ahorra tiempo y costos. Al discutir posibles proyectos, pregunte sobre las capacidades de metrología del proveedor y sus procedimientos estándar para garantizar que se cumplan los requisitos de precisión dimensional y acabado superficial. Explorar la gama de soluciones en la página de productos de Met3dp puede dar una idea de los tipos de equipos y materiales con los que trabajan, que sustentan sus capacidades de precisión.

En esencia, lograr la precisión en las bases de antenas AM implica comprender las capacidades y limitaciones de construcción, diseñar para la fabricación y la inspección, emplear estratégicamente el post-procesamiento cuando sea necesario y asociarse con un proveedor de AM comprometido con el control de calidad y la metrología rigurosos.

Pasos esenciales de post-procesamiento para bases de antenas de misión crítica

Una pieza metálica fabricada aditivamente, al retirarla de la impresora, rara vez está lista para su aplicación final, especialmente para componentes aeroespaciales exigentes como las bases de antenas de satélites. Normalmente se requiere una serie de pasos cruciales de post-procesamiento para transformar la pieza AM en bruto en una pieza de hardware funcional, fiable y lista para la misión. Estos pasos abordan las tensiones residuales, eliminan las estructuras de soporte, logran las tolerancias y los acabados superficiales requeridos y verifican la calidad interna. La planificación de estos pasos es esencial para estimar con precisión los plazos de entrega y los costes.

1. Alivio de tensiones / Tratamiento térmico: Los ciclos rápidos de calentamiento y enfriamiento inherentes a los procesos de fusión en lecho de polvo inducen tensiones residuales significativas dentro de la pieza impresa. Estas tensiones pueden causar distorsión (especialmente después de la extracción de la placa de construcción) y potencialmente comprometer las propiedades mecánicas y la vida útil a la fatiga de la pieza. * Alivio del estrés: Un tratamiento térmico a baja temperatura aplicado mientras la pieza aún puede estar unida a la placa de construcción (o inmediatamente después de la extracción). Tiene como objetivo reducir las tensiones internas sin alterar significativamente la microestructura o la dureza. A menudo es suficiente para las piezas de AlSi10Mg si no se requiere el endurecimiento T6. * Solución de recocido y envejecimiento (por ejemplo, T6 para Al): Requerido para aleaciones de endurecimiento por precipitación como Scalmalloy® para lograr sus propiedades de alta resistencia objetivo. Esto implica: * Solución Tratamiento: Calentamiento a una temperatura alta para disolver los elementos de aleación en una solución sólida. * Enfriamiento: Enfriamiento rápido para bloquear los elementos en solución. * Envejecimiento: Calentamiento a una temperatura más baja durante un período de tiempo específico para permitir la precipitación controlada de las fases de endurecimiento. * Proporciona un acabado mate, limpio y uniforme. Eficaz para eliminar el polvo suelto y mezclar imperfecciones menores de la superficie. Puede inducir tensiones residuales de compresión beneficiosas. Varios medios (perlas de vidrio, óxido de aluminio) ofrecen diferentes acabados. Los tratamientos térmicos para piezas aeroespaciales, especialmente aleaciones reactivas, suelen realizarse en hornos de vacío o de gas inerte para evitar la oxidación y la contaminación. * Importancia: Esencial para la estabilidad dimensional, el logro de las propiedades mecánicas objetivo (especialmente para Scalmalloy®) y la mejora del rendimiento a la fatiga. Los parámetros del proceso (temperatura, tiempo, velocidad de enfriamiento) son críticos y específicos del material.

2. Extracción de la pieza de la placa de construcción: La base de la antena suele imprimirse unida a una placa de construcción metálica sólida a través de sus estructuras de soporte o capas iniciales. * Métodos: Normalmente se realiza con electroerosión por hilo (EDM) o una sierra de cinta. La electroerosión por hilo proporciona un corte más limpio con un estrés mecánico mínimo. * Consideraciones: Debe hacerse con cuidado para evitar dañar la pieza.

3. Eliminación de la estructura de soporte: Las estructuras de soporte son males necesarios en LPBF, lo que permite la impresión de voladizos y geometrías complejas, pero requiere su eliminación posterior. * Métodos: * Eliminación manual: Romper o cortar los soportes accesibles con herramientas manuales. Requiere mucha mano de obra y puede dañar las superficies de las piezas si no se hace con cuidado. * Mecanizado CNC: Fresar o esmerilar las estructuras de soporte, especialmente las grandes o de difícil acceso. Más preciso, pero requiere programación y configuración. * Electroerosión por hilo: A veces se puede utilizar para la eliminación de soportes intrincados. * Impacto del diseño: Como se mencionó en la sección DfAM, el diseño para la minimización del soporte y la facilidad de extracción es fundamental. Los soportes internos en canales complejos o estructuras reticulares pueden ser particularmente difíciles o imposibles de eliminar por completo, lo que podría atrapar polvo; esto debe evitarse para aplicaciones críticas.

4. Mecanizado de características críticas: Como se analiza en "Precisión", las piezas de AM rara vez logran las tolerancias finales requeridas para todas las características directamente desde la impresora. * Objetivos: Interfaces de montaje, superficies de contacto, asientos de cojinetes, elementos de alineación, superficies de sellado. * Proceso: Típicamente involucra mecanizado o torneado CNC de 3, 4 o 5 ejes. * Requisitos: Requiere una fijación precisa de la pieza AM, a menudo compleja. Se debe haber incluido suficiente material de mecanizado en el diseño AM.

5. Acabado y Limpieza de Superficies: Estos pasos tienen como objetivo lograr la textura superficial deseada, eliminar contaminantes y preparar la pieza para recubrimientos o inspecciones posteriores. * Desempolvado: Eliminación completa del polvo suelto o semi-sinterizado, especialmente de los canales internos, a menudo utilizando aire comprimido y vibración. Crítico para prevenir la contaminación y asegurar el peso/densidad precisos. * Granallado abrasivo (perla/arena): Crea un acabado mate uniforme, elimina pequeñas imperfecciones de la superficie y puede mejorar la vida útil a la fatiga mediante tensión de compresión (el granallado es una versión más controlada). * Acabado por volteo/vibración: Suaviza las superficies y desbarba los bordes utilizando medios abrasivos. * Pulido/Lapado: Para lograr superficies muy lisas (Ra < 1 µm) en áreas funcionales específicas (por ejemplo, almohadillas de contacto térmico). * Limpieza: Limpieza final utilizando disolventes o procesos acuosos apropiados para eliminar fluidos de mecanizado, medios de granallado, huellas dactilares, etc., antes de la inspección final o el recubrimiento.

6. Tratamiento de Superficies / Recubrimiento (Opcional pero Común en el Espacio): Dependiendo de la aplicación y el material, se pueden aplicar recubrimientos por varias razones: * Protección contra la corrosión: El anodizado (para aleaciones de aluminio como AlSi10Mg y Scalmalloy®) o los recubrimientos de conversión química mejoran la resistencia a la corrosión, importante durante la manipulación en tierra y potencialmente en entornos espaciales específicos. * Control térmico: Los recubrimientos especializados de control térmico (por ejemplo, pinturas blancas, pinturas negras, reflectores solares ópticos – OSR, espejos de segunda superficie – SSM) se aplican a menudo a las superficies de los satélites para gestionar la transferencia de calor radiativo. La base de la antena puede requerir dichos recubrimientos dependiendo de su función térmica. * Resistencia al desgaste: Se podrían aplicar recubrimientos duros a superficies de desgaste específicas si es relevante.

7. Inspección y Verificación Final: Después de todos los pasos de procesamiento, se realiza una inspección final rigurosa. * Verificación dimensional: CMM o escaneo 3D para confirmar las dimensiones finales y el cumplimiento de GD&T. * Medición del acabado superficial: Uso de perfilómetros. * Ensayos no destructivos (END): * Inspección visual: Controles visuales ampliados para detectar defectos superficiales. * Inspección por líquidos penetrantes (DPI): Detecta grietas que rompen la superficie. * Tomografía computarizada (TC): Proporciona una visualización 3D de la estructura interna de la pieza, detectando huecos, porosidad, inclusiones y verificando características internas complejas o estructuras de celosía. Cada vez más vital para calificar piezas aeroespaciales AM críticas. * Pruebas ultrasónicas (UT): Puede detectar defectos subsuperficiales, pero es más desafiante en geometrías AM complejas. * Verificación de las Propiedades del Material (Pruebas de Cupón): A menudo, se imprimen cupones testigos junto con la pieza principal y se someten a pruebas de tracción destructivas para verificar que el material haya alcanzado las propiedades esperadas después del tratamiento térmico.

La necesidad y el alcance de cada paso de post-procesamiento dependen en gran medida de los requisitos específicos de la base de la antena del satélite: su material, complejidad, criticidad e interfaces funcionales. La gestión eficaz de este servicios de acabado AM de metales flujo de trabajo es crucial para entregar hardware listo para el vuelo. Los gerentes de adquisiciones deben asegurarse de que los posibles proveedores de AM hayan demostrado capacidades y un control de calidad robusto en todas estas etapas de post-procesamiento.

Navegando por los Desafíos Potenciales en la Impresión 3D de Bases de Antenas

Si bien la fabricación aditiva de metales ofrece un potencial transformador para las bases de antenas de satélites, no está exenta de desafíos. La implementación exitosa de AM para estos componentes de alto riesgo requiere reconocer las posibles trampas e implementar proactivamente estrategias para mitigarlas. Comprender estos desafíos es crucial tanto para los ingenieros de diseño como para los gerentes de adquisiciones que evalúan soluciones de fabricación aeroespacial.

1. Tensión residual y distorsión: El proceso de fusión y solidificación capa por capa crea inherentemente gradientes térmicos, lo que lleva a la acumulación de tensión residual. * Problema: Puede causar distorsión de la pieza durante la construcción, agrietamiento, delaminación de la placa de construcción o deformación después de que la pieza se retira y se libera la tensión. Particularmente problemático para bases grandes y planas o piezas con variaciones significativas en la sección transversal. * Mitigación: * Estrategia de construcción optimizada: Selección cuidadosa de la orientación de construcción, patrones de escaneo láser (por ejemplo, escaneo de islas) y, posiblemente, precalentamiento de la plataforma de construcción. * Estrategia de apoyo: Las estructuras de soporte robustas ayudan a anclar la pieza y disipar el calor, pero deben equilibrarse con la dificultad de extracción. * DfAM: Diseño de piezas con espesores de pared más uniformes, incorporación de filetes y evitación de grandes áreas planas sin soporte. * Simulación del proceso: Uso de software para predecir la acumulación de tensión y la distorsión, lo que permite la compensación de la geometría o los ajustes de la estrategia de construcción. * Tratamiento térmico eficaz: Los ciclos adecuados de alivio de tensión son críticos.

2. Diseño y eliminación de la estructura de soporte: Los soportes son necesarios pero problemáticos. * Problema: Los soportes mal diseñados pueden fallar durante la construcción, lo que lleva al colapso de la pieza o a defectos. Los soportes densos o internos pueden ser extremadamente difíciles o imposibles de eliminar por completo, lo que podría atrapar polvo y comprometer la integridad o limpieza de la pieza. Los procesos de eliminación de soportes (manuales o mecanizados) pueden dañar la superficie de la pieza. * Mitigación: * DfAM: Minimizar la necesidad de soportes a través del diseño (ángulos autoportantes, optimización topológica considerando las restricciones de voladizo). Diseñar soportes para la accesibilidad y la facilidad de extracción (por ejemplo, utilizando perforaciones o geometrías de interfaz específicas). * Software especializado: Utilizar herramientas avanzadas de generación de soportes que optimicen el contacto mínimo y la fácil extracción. * Selección del proceso: Considerar procesos AM con diferentes requisitos de soporte si es factible (aunque LPBF es dominante para estos materiales/aplicaciones). * Planificación del posprocesamiento: Considerar la complejidad de la eliminación de soportes en el plan y el costo general. Considerar métodos de inspección (por ejemplo, boroscopio, tomografía computarizada) para verificar la eliminación de los canales internos.

3. Control de la porosidad: Los huecos o poros internos dentro del material impreso pueden actuar como concentradores de tensión, degradando las propiedades mecánicas (especialmente la vida útil a la fatiga) y potencialmente causando vías de fuga. * Fuentes: Atrapamiento de gas dentro de la materia prima en polvo, porosidad de gas formada durante la fusión (debido a los gases disueltos), porosidad por falta de fusión entre capas o pistas de escaneo (debido a una entrada de energía insuficiente). * Mitigación: * Polvo de alta calidad: Utilizar polvo con baja porosidad interna y química controlada, proveniente de fuentes reputadas proveedores de polvo de metal como Met3dp, que sistemas avanzados de fabricación de polvo priorizan la calidad del polvo. El manejo y almacenamiento consistentes del polvo también son esenciales para evitar la absorción de humedad. * Parámetros de proceso optimizados: Ajustar con precisión la potencia del láser, la velocidad de escaneo, el grosor de la capa, el espaciado de la trama y el flujo de gas dentro de la cámara de construcción para asegurar la fusión completa. Los conjuntos de parámetros suelen ser específicos del material y la máquina. * Prensado isostático en caliente (HIP): Un paso de post-procesamiento que implica alta temperatura y gas inerte a alta presión. HIP puede cerrar eficazmente la porosidad interna (gas y falta de fusión), pero añade coste y tiempo de entrega, y puede afectar ligeramente a las dimensiones. A menudo es necesario para componentes aeroespaciales críticos. * END: Utilizar escaneo TC para detectar y cuantificar la porosidad interna.

4. Lograr propiedades de material consistentes: Asegurar que las propiedades mecánicas (resistencia, ductilidad, vida a la fatiga) sean consistentes en toda la geometría compleja de la base de la antena y coincidan con las especificaciones de diseño. * Problema: Las variaciones locales en la historia térmica durante la construcción pueden conducir a ligeras diferencias microestructurales. También puede ocurrir anisotropía (diferentes propiedades en diferentes direcciones de construcción). Lograr todo el potencial de aleaciones como Scalmalloy® depende críticamente de un tratamiento térmico preciso. * Mitigación: * Control y seguimiento del proceso: Control estricto sobre todos los parámetros de AM y las condiciones ambientales. La monitorización en proceso puede ayudar a detectar anomalías. * Tratamiento térmico normalizado: Utilizar hornos calibrados y ciclos de tratamiento térmico validados y controlados con precisión. * Pruebas de Cupones: Imprimir y probar cupones testigos representativos junto con la pieza para verificar las propiedades del material para cada construcción. * Desarrollo de la base de datos: Construir una base de datos de propiedades de los materiales correlacionadas con parámetros de proceso específicos y ubicaciones dentro del volumen de construcción.

5. Acabado superficial y resolución de características: Las superficies tal como se construyen pueden ser rugosas, y las características finas pueden no resolverse perfectamente. * Problema: La rugosidad puede afectar a la vida a la fatiga, la resistencia térmica de contacto y el rendimiento de RF. La incapacidad de resolver características muy finas limita las posibilidades de diseño. * Mitigación: * Orientación y ajuste de parámetros: Optimizar la orientación de construcción y los parámetros para las superficies críticas. * DfAM: Diseñar características dentro de los límites de resolución conocidos del proceso. Evitar bordes afilados o paredes extremadamente delgadas a menos que sea necesario y validado. * Postprocesamiento selectivo: Utilizar mecanizado o pulido para superficies críticas que requieran alta suavidad o precisión.

6. Calificación y certificación para el espacio: Obtener la aprobación de cualquier material o proceso nuevo para su uso en hardware espacial de misión crítica es un proceso riguroso y largo. * Problema: Requiere pruebas exhaustivas (caracterización de materiales, pruebas estructurales, pruebas ambientales como vacío térmico y vibración) y documentación para demostrar la fiabilidad y cumplir con las estrictas normas aeroespaciales (por ejemplo, NASA-STD, ECSS). La falta de procesos de calificación de AM estandarizados en toda la industria puede ser un obstáculo. * Mitigación: * Trabajar con socios experimentados: Colaborar con proveedores de servicios de AM que tengan experiencia en la calificación de piezas para aplicaciones aeroespaciales o espaciales. * Aprovechar los datos existentes: Utilizar datos disponibles públicamente o datos de proveedores de materiales siempre que sea posible, pero a menudo se necesita una calificación específica del programa. * Enfoque de proto-calificación: Comenzar con aplicaciones menos críticas o prototipos terrestres para generar confianza y datos. * NDT y inspección rigurosas: La inspección exhaustiva es clave para demostrar la integridad de la pieza.

Navegar por estos Defectos del proceso AM y los desafíos requieren una combinación de prácticas robustas de DfAM, control de procesos meticuloso, post-procesamiento adecuado, inspección exhaustiva y colaboración entre diseñadores, ingenieros de fabricación y equipos de garantía de calidad. La asociación con proveedores competentes que comprenden las complejidades de fabricación aditiva aeroespacial las aplicaciones es primordial para superar con éxito estos obstáculos y obtener los beneficios de la AM para las bases de antenas de satélites.

Selección de su socio de AM de metales para la fabricación de componentes de satélites

Elegir el proveedor de servicios de fabricación aditiva adecuado es posiblemente tan crítico como el diseño y la selección de materiales para producir bases de antenas de satélites de alta calidad y listas para el vuelo. Las exigencias únicas de la industria aeroespacial – requisitos de calidad estrictos, geometrías complejas, materiales avanzados y fiabilidad de misión crítica – exigen asociarse con un proveedor que posea experiencia especializada, procesos robustos y certificaciones relevantes. Para los responsables de compras y los equipos de ingeniería que navegan por el proveedor de AM de metales panorama, la evaluación de los socios potenciales requiere una evaluación exhaustiva en varias áreas clave.

1. Certificaciones aeroespaciales y sistema de gestión de calidad (SGC): Este es a menudo el primer filtro para aplicaciones aeroespaciales. * Certificación AS9100: Esta norma se basa en la ISO 9001, añadiendo requisitos específicos para la gestión de la calidad y el riesgo adaptados a las industrias de la aviación, el espacio y la defensa. La posesión de la certificación AS9100 demuestra el compromiso de un proveedor con el control de calidad riguroso, la trazabilidad del proceso y la mejora continua relevante para el hardware aeroespacial. Es con frecuencia un requisito previo para proveedores de componentes aeroespaciales. * SGC robusto: Incluso más allá de las certificaciones específicas, el proveedor debe tener un SGC bien documentado e implementado que cubra todos los aspectos, desde la recepción de pedidos y la revisión del diseño hasta la manipulación de materiales, el control de procesos, el post-procesamiento, la inspección y el envío. Solicite detalles sobre su documentación y procedimientos del SGC. * Cumplimiento de ITAR: Si el diseño de la base de la antena o la información relacionada están sujetos a las Regulaciones de Tráfico Internacional de Armas de EE. UU., asegúrese de que el proveedor esté registrado en ITAR y tenga procedimientos establecidos para manejar los datos controlados de forma segura.

2. Experiencia y conocimientos probados: El conocimiento teórico no es suficiente; la experiencia práctica es crucial. * Historial aeroespacial/espacial: ¿El proveedor ha fabricado con éxito componentes para aplicaciones aeroespaciales similares o, idealmente, de satélites? ¿Pueden proporcionar estudios de caso o referencias (dentro de los límites de confidencialidad)? La experiencia en la navegación de los procesos de calificación espacial es invaluable. * Experiencia en materiales: ¿Tienen experiencia específica y demostrable en la impresión y el post-procesamiento del material elegido (por ejemplo, Scalmalloy®, AlSi10Mg o aleaciones de titanio relevantes)? Esto incluye conjuntos de parámetros validados, protocolos de tratamiento térmico exitosos y la comprensión de los desafíos específicos de los materiales. Pregunte sobre sus datos de caracterización de materiales. * Apoyo al DfAM: ¿El proveedor ofrece soporte de Diseño para la Fabricación Aditiva? ¿Pueden sus ingenieros colaborar con su equipo para optimizar el diseño de la base de la antena para la fabricabilidad, el rendimiento y la rentabilidad utilizando los principios de AM? Este enfoque colaborativo a menudo produce los mejores resultados.

3. Capacidad y capacidad del equipo: Las herramientas adecuadas para el trabajo son esenciales. * Flota de máquinas: ¿Operan sistemas AM modernos y bien mantenidos adecuados para el material y el tamaño de la pieza requeridos? Considere los fabricantes de máquinas conocidos por su fiabilidad y precisión. Pregunte sobre sus programas de mantenimiento preventivo y calibración. * Construir volumen: Asegúrese de que sus máquinas puedan adaptarse a las dimensiones de la base de su antena. * Alineación tecnológica: Confirme que utilizan la tecnología AM adecuada (probablemente Fusión de lecho de polvo láser – LPBF para estos materiales) y que tienen experiencia en sus matices específicos. Varios métodos de impresión existen, asegúrese de que sus capacidades coincidan con sus necesidades. * Capacidad y redundancia: ¿Tienen suficiente capacidad de máquina para cumplir con los plazos de entrega requeridos, especialmente para posibles tiradas de producción? ¿Tienen varias máquinas capaces de ejecutar su pieza para proporcionar redundancia?

4. Manipulación y trazabilidad de materiales: Crítico para garantizar la integridad y el cumplimiento de los materiales. * Control de calidad del polvo: ¿Cuáles son sus procedimientos para la inspección de polvo entrante, el almacenamiento (control de la humedad y la exposición al oxígeno), la manipulación y el reciclaje/rejuvenecimiento? ¿Cómo evitan la contaminación cruzada entre diferentes tipos de aleaciones? * Procesos documentados para calificar combinaciones específicas de máquina-material, garantizando propiedades de materiales consistentes y predecibles. ¿Pueden proporcionar una trazabilidad completa del lote de polvo utilizado para su pieza específica, vinculándolo al certificado de conformidad del fabricante original del polvo? Esto suele ser obligatorio para el hardware de vuelo.

5. Capacidades de postprocesamiento: La fabricación aditiva rara vez es el final del proceso. * Interno vs. Subcontratado: ¿El proveedor tiene capacidades internas para los pasos esenciales de posprocesamiento, como el tratamiento térmico (en hornos de vacío/atmósfera inerte), el mecanizado CNC (multieje), el acabado de superficies y la limpieza? Si subcontratan ciertos pasos, ¿cuáles son sus procesos de gestión de proveedores y control de calidad para estas operaciones externas? * Equipos especializados: ¿Poseen hornos calibrados adecuados para los ciclos de tratamiento térmico específicos requeridos (especialmente críticos para Scalmalloy®)? ¿Tienen máquinas CNC capaces de lograr las tolerancias requeridas en geometrías AM complejas?

6. Metrología y ensayos no destructivos (END): La verificación no es negociable. * Equipos de inspección: ¿Tienen MMC calibrados, escáneres 3D, perfilómetros de superficie y otras herramientas de metrología necesarias? * Capacidades de Pruebas No Destructivas: Fundamentalmente, ¿ofrecen o tienen socios calificados para métodos END adecuados para piezas aeroespaciales AM, particularmente escaneo TC para la detección de defectos internos y potencialmente DPI o UT? ¿Tienen personal certificado en END?

7. Servicio al cliente y colaboración: Una sólida relación de trabajo facilita el éxito. * Comunicación: ¿Son receptivos, transparentes y fáciles de comunicar? * Asistencia técnica: ¿Ofrecen soporte técnico accesible durante todo el ciclo de vida del proyecto? * Flexibilidad: ¿Pueden adaptarse a los requisitos específicos del proyecto o adaptarse a los cambios?

Evaluación de Met3dp como socio potencial: Empresas como Met3dp presentan un perfil convincente para su consideración. Si bien es necesaria la evaluación frente a todos los criterios anteriores, sus fortalezas fundamentales son muy relevantes: * Experiencia en materiales: Como empresa especializada en el desarrollo y la fabricación de polvos metálicos de alto rendimiento utilizando técnicas avanzadas de atomización (atomización por gas, PREP), Met3dp posee un profundo conocimiento de la ciencia de los materiales y las características del polvo, cruciales para una AM exitosa. Este enfoque garantiza material de entrada de alta calidad. * Soluciones integradas: Ofrecer tanto polvos metálicos avanzados como impresoras 3D industriales sugiere una comprensión holística del ecosistema AM. Sus impresoras se destacan por volumen de impresión, precisión y fiabilidad líderes en la industria, abordando directamente los requisitos clave de capacidad. * Enfoque integral: Proporcionar soluciones integrales que abarcan impresoras, polvos y servicios de desarrollo de aplicaciones indica una capacidad para apoyar a los clientes más allá de la simple impresión, lo que podría ayudar con DfAM y la optimización de procesos. Puedes aprender más sobre Met3dp y su experiencia colectiva.

Tomar la decisión: Seleccionar a su socio AM es una decisión estratégica. Emita solicitudes de cotización (RFQ) detalladas que definan claramente todos los requisitos técnicos, los estándares de calidad y los entregables. Considere realizar auditorías in situ (si es factible) y entrevistas técnicas. No base la decisión únicamente en el precio; priorice la capacidad, la calidad, la experiencia y la fiabilidad probadas, especialmente para los componentes de satélites de misión crítica. Una sólida asociación con el proveedor adecuado es fundamental para aprovechar eficazmente la AM para bases de antenas de satélites ligeras y de alto rendimiento.

Comprensión de los factores de costo y los plazos de entrega para las bases de antenas AM

Si bien la fabricación aditiva puede ofrecer ahorros de costos a largo plazo a través de la reducción de peso (reducción de los costos de lanzamiento) y la consolidación de piezas (reducción del montaje), el costo de fabricación directo y el plazo de entrega de los componentes AM, como las bases de las antenas de satélites, están influenciados por un conjunto distinto de factores en comparación con los métodos tradicionales. Comprender estos factores es esencial para una presupuestación precisa, la planificación de proyectos y la obtención de cotizaciones significativas (RFQ metal AM).

Principales factores de coste:

- Coste del material:

- Precio del polvo: Este es un factor importante, especialmente para las aleaciones de alto rendimiento. Scalmalloy®, debido a su contenido de escandio y, posiblemente, a las tarifas de licencia, es sustancialmente más caro por kilogramo que AlSi10Mg. Las aleaciones de titanio son generalmente más caras que las aleaciones de aluminio.

- Uso de material (volumen): El volumen real de la pieza final dicta el costo principal del material. La optimización de la topología y las estructuras reticulares reducen directamente esto.

- Volumen de la estructura de soporte: El material utilizado para los soportes también se suma al costo. DfAM eficiente tiene como objetivo minimizar las necesidades de soporte.

- Ocupación de la placa de construcción: El polvo que rodea la pieza en la cámara de construcción a menudo se recicla, pero el volumen total ocupado en la placa de construcción influye en la cantidad de piezas que se pueden anidar juntas, lo que afecta la asignación de tiempo de máquina por pieza.

- Relación compra-vuelo: Si bien es mucho mejor que los métodos sustractivos, la AM aún tiene una relación de compra a vuelo mayor que 1 debido a los soportes, las probetas de prueba y las posibles pérdidas de polvo durante la manipulación y el reciclaje.

- La hora de las máquinas:

- Tiempo de construcción: Este es a menudo el componente de costo más grande después de los materiales. Está impulsado principalmente por el altura de la pieza en la orientación de construcción (más capas = más tiempo) y el volumen (más área para escanear por capa). La complejidad (por ejemplo, enrejados intrincados) también puede aumentar el tiempo de escaneo por capa.

- Amortización de la máquina & Costes de explotación: El costo de poseer, operar y mantener costosos sistemas industriales de AM de metales se tiene en cuenta en la tarifa horaria de la máquina.

- Montaje y desmontaje: Tiempo requerido para preparar la construcción (cargar el polvo, configurar el archivo) y retirar la construcción completa de la máquina.

- Costes laborales:

- Diseño/Ingeniería (DfAM): Si bien es potencialmente parte del costo NRE (Ingeniería no recurrente), DfAM experto requiere tiempo y habilidad.

- Preparación y supervisión de la construcción: Se necesitan técnicos capacitados para configurar, ejecutar y monitorear el proceso AM.

- Post-procesamiento: Esto puede ser muy laborioso, incluyendo:

- Despolvoreado y limpieza.

- Eliminación manual de soportes.

- Programación CNC y configuración/operación de mecanizado.

- Acabado/pulido manual.

- Inspección y metrología.

- Costes de postprocesamiento:

- Tratamiento térmico: Tiempo de horno, consumo de energía y, potencialmente, el costo del gas inerte o vacío. Los ciclos especializados para aleaciones como Scalmalloy® pueden ser más complejos y costosos.

- Retirada del soporte: Mano de obra y, potencialmente, tiempo de máquina (CNC/EDM).

- Mecanizado: El costo depende en gran medida del número de características que requieren mecanizado, la complejidad de las configuraciones y las tolerancias requeridas.

- Acabado superficial: Los costos varían significativamente según el método (granallado, volteo, pulido) y el resultado requerido.

- END e inspección: Costos asociados con el uso de equipos (por ejemplo, tiempo de escáner CT) y el tiempo del personal certificado.

- Calificación y pruebas:

- Pruebas de probetas de material: Las pruebas destructivas de las probetas testigo añaden costo.

- Cualificación específica de la parte: Si se requieren pruebas funcionales extensas (vibración, vacío térmico) o documentación de calificación, esto puede agregar un costo significativo, a menudo tratado como NRE.

- Gastos Generales y Beneficios: Costos comerciales estándar y márgenes de beneficio aplicados por el proveedor de servicios de AM.

Factores típicos de tiempo de entrega:

El plazo de entrega se refiere al tiempo total desde la colocación del pedido hasta la entrega de la pieza. Para las bases de antena AM, puede oscilar entre días/semanas para prototipos simples y varias semanas o meses para piezas de producción calificadas.

- Diseño y preparación (si corresponde): Tiempo para la optimización DfAM, simulación y preparación del archivo de construcción.