Guías de perforación quirúrgica mediante impresión 3D de metal de precisión

Índice

Introducción: Mejora de la precisión quirúrgica con guías de broca metálicas impresas en 3D

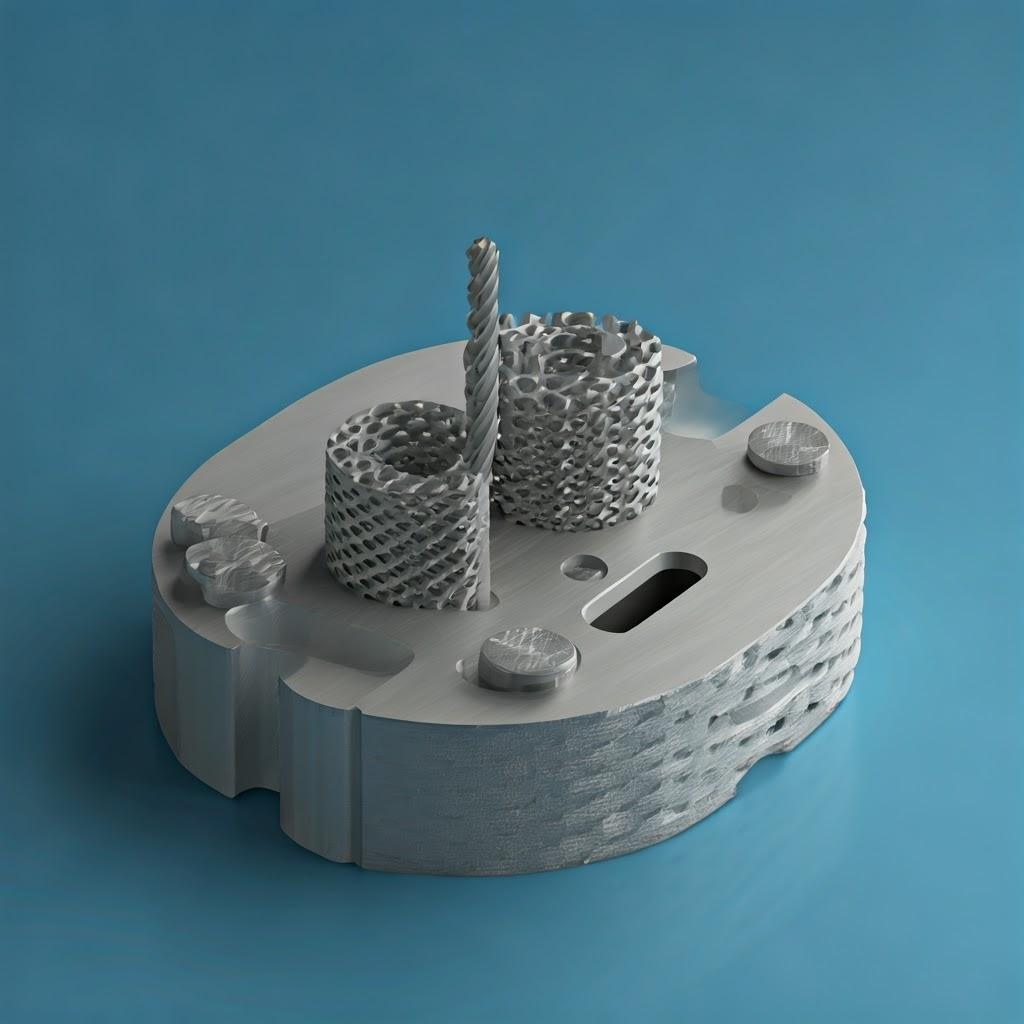

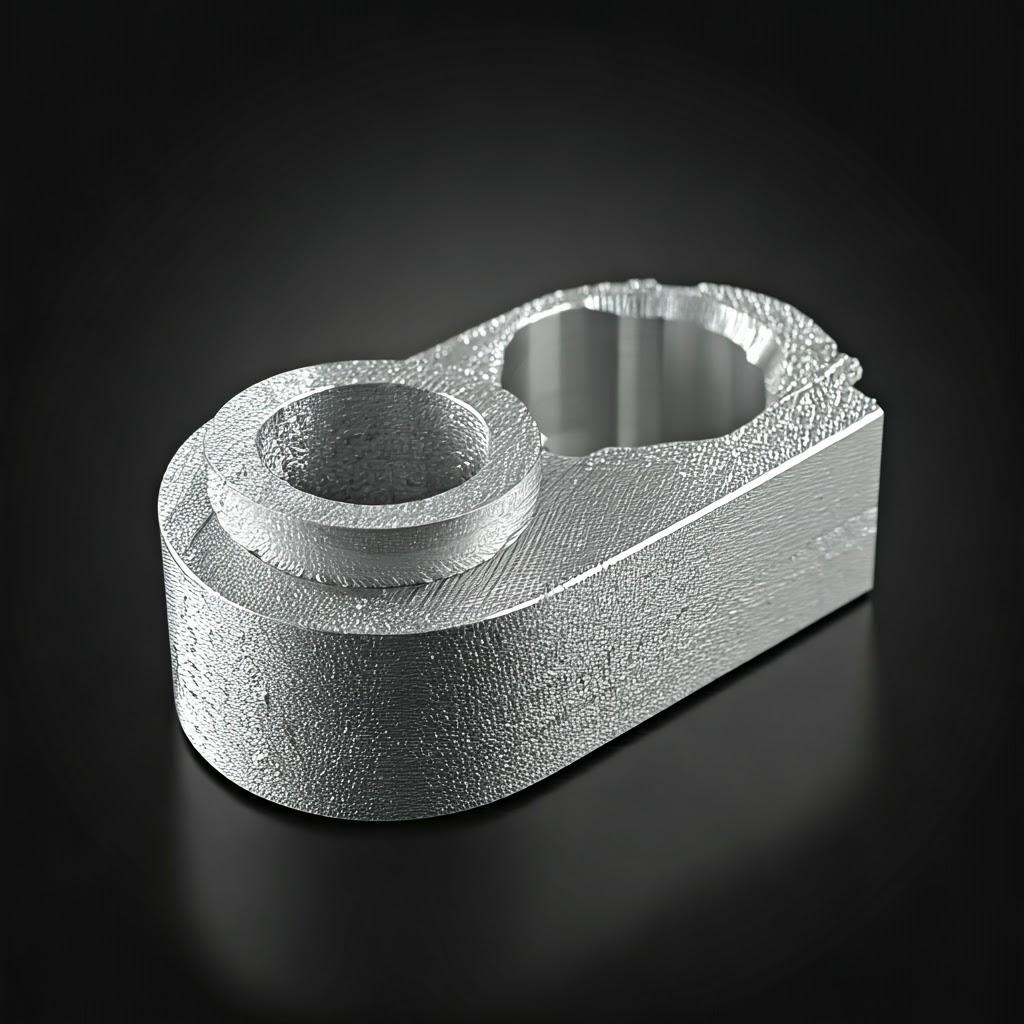

En el intrincado mundo de la cirugía moderna, la precisión no es sólo un objetivo, sino un requisito fundamental para el éxito de los pacientes. Los milímetros, incluso los micrómetros, pueden marcar la diferencia entre una recuperación óptima y posibles complicaciones. Las guías de broca quirúrgicas, herramientas esenciales utilizadas en diversas disciplinas como la ortopedia, la neurocirugía y la implantología dental, desempeñan un papel fundamental en la consecución de esta precisión necesaria. Tradicionalmente fabricadas con métodos como el mecanizado CNC, estas guías se fabrican cada vez más con avanzados sistemas de control numérico metal Impresión 3D, también conocido como fabricación aditiva (AM). Este cambio tecnológico representa un gran avance, ya que permite crear productos altamente personalizados, complejos y funcionales instrumentos específicos para cada paciente que antes eran difíciles o imposibles de producir con eficacia.

La fabricación aditiva de metales ofrece una libertad de diseño sin precedentes, lo que permite adaptar perfectamente las guías quirúrgicas a la anatomía de cada paciente a partir de tomografías computarizadas o resonancias magnéticas. Esta personalización se traduce directamente en una mayor precisión quirúrgica, menores tiempos de intervención y procedimientos potencialmente menos invasivos. Imagine una guía para cirugía de la columna vertebral que se adapte con precisión a la curvatura única de las vértebras de un paciente, o una guía de implante dental que garantice el ángulo y la profundidad de colocación perfectos a partir de exploraciones orales detalladas. Este nivel de personalización es donde impresión 3D en metal brilla con luz propia, superando las limitaciones de los instrumentos de talla única.

Además, los materiales utilizados en metal AM para aplicaciones quirúrgicas, como las aleaciones de titanio biocompatibles (como Ti-6Al-4V) y los aceros inoxidables (como 316L), ofrecen excelentes propiedades mecánicas, durabilidad y resistencia a los procesos de esterilización. Se trata de atributos críticos para herramientas que entran en contacto directo con huesos y tejidos en el exigente entorno del quirófano. La capacidad de imprimir intrincados canales internos para refrigeración o irrigación, estructuras ligeras pero robustas gracias a la optimización de la topología, y complejas características superficiales ponen aún más de relieve las ventajas de esta tecnología.

Para ingenieros y responsables de adquisiciones de la dispositivo médico sector, comprender las capacidades e implicaciones de impresión 3D en metal para producir guías de brocas quirúrgicas es crucial. Abre las puertas al desarrollo de productos innovadores, la racionalización de las cadenas de suministro y la mejora del rendimiento clínico. Las empresas especializadas en fabricación aditiva médica como Met3dp, están a la vanguardia de esta revolución. Con experiencia tanto en tecnologías avanzadas de impresión como en la producción de polvos metálicos diseñado específicamente para aplicaciones exigentes, Met3dp ofrece soluciones integrales desde la ciencia de los materiales hasta la producción de piezas acabadas. Su compromiso con la calidad, puesto de manifiesto por las tecnologías de atomización con gas y PREP líderes del sector para la fabricación de polvo, garantiza que los materiales básicos cumplan los estrictos requisitos del campo médico. Esta introducción sienta las bases para explorar cómo impresión 3D metálica de precisión no es sólo una alternativa, sino a menudo un método superior para fabricar la próxima generación de guías de brocas quirúrgicasy, en última instancia, contribuir a que las intervenciones quirúrgicas sean más seguras y eficaces. La transición hacia fabricación aditiva en este espacio significa un cambio de paradigma hacia una atención quirúrgica más personalizada, eficiente y precisa, que exige la atención de los compradores mayoristas, los equipos de compras de los hospitales y los distribuidores de instrumental quirúrgico que buscan soluciones de vanguardia.

Aplicaciones en todas las especialidades: ¿Dónde se utilizan las guías de broca quirúrgicas metálicas?

La utilidad de las guías metálicas de perforación quirúrgica impresas en 3D se extiende a una gama sorprendentemente diversa de especialidades médicas y odontológicas. Su capacidad para ofrecer una precisión específica para cada paciente y hacer frente a las exigencias mecánicas de la perforación ósea las convierte en herramientas inestimables para mejorar los resultados de intervenciones complejas. Responsables de compras aplicaciones de dispositivos médicos e ingenieros que diseñan instrumental quirúrgico a medida debe ser consciente de la amplitud de estas aplicaciones. Exploremos algunas áreas clave en las que estos instrumentos de precisión están teniendo un impacto significativo:

1. Cirugía ortopédica: Quizá uno de los campos más destacados en los que se utilizan guías de broca personalizadas sea la ortopedia. Las guías metálicas AM se emplean en: * Cirugía de sustitución articular (artroplastia): En las prótesis de rodilla, cadera y hombro, las guías garantizan una resección ósea exacta, una colocación precisa de los componentes del implante (como los vástagos femorales o las copas acetabulares) y una fijación correcta de la trayectoria de los tornillos. Las guías específicas para cada paciente derivadas de datos de TC/IRM pueden mejorar significativamente la alineación y longevidad de los implantes. * Cirugía de la columna vertebral: En procedimientos como la fusión espinal o la vertebroplastia, las guías ayudan a colocar con precisión los tornillos pediculares, las jaulas o los instrumentos, minimizando el riesgo de lesiones nerviosas o de fijación incorrecta en anatomías espinales complejas. La resistencia de las guías metálicas es crucial en este caso. * Cirugía traumatológica: Para la fijación de fracturas complejas, especialmente en zonas como la pelvis o el calcáneo, las guías personalizadas ayudan a los cirujanos a colocar con precisión tornillos y placas según el plan preoperatorio, reduciendo el tiempo quirúrgico y mejorando la estabilidad de la fijación. * Osteotomías: Los procedimientos de corte óseo correctivo se benefician enormemente de las guías que dictan el ángulo y la ubicación precisos del corte, cruciales para corregir deformidades.

2. Implantología dental: La precisión es primordial a la hora de colocar implantes dentales para garantizar una osteointegración, función y estética adecuadas. Las guías metálicas impresas en 3D, a menudo basadas en tomografías computarizadas de haz cónico (CBCT), ofrecen: * Colocación precisa del implante: Las guías dictan la ubicación, el ángulo y la profundidad exactos para perforar el lecho del implante, evitando estructuras críticas como nervios o senos paranasales. * Resultados previsibles: Reduce la variabilidad en comparación con la colocación a mano alzada, lo que permite obtener resultados más predecibles y fiables. * Potencial de la cirugía sin colgajo: En algunos casos, las guías de alta precisión permiten una cirugía mínimamente invasiva sin colgajo, lo que reduce las molestias del paciente y el tiempo de cicatrización. * Casos complejos: Imprescindible para reconstrucciones de arcada completa o casos con disponibilidad limitada de hueso en los que la precisión no es negociable.

3. Cirugía Maxilofacial: Este campo se ocupa de la cirugía reconstructiva de la cara, la mandíbula y el cráneo. Las guías de perforación metálicas se utilizan para: * Reconstrucción craneofacial: Fresas y sierras de guía para cortes óseos precisos y reposicionamiento de segmentos en cirugía correctiva de la mandíbula (cirugía ortognática) o tras la extirpación de traumatismos/tumores. * Reconstrucción mandibular/maxilar: Garantizar la colocación precisa de las placas y tornillos de fijación al reconstruir la mandíbula utilizando injertos óseos o implantes. * Osteogénesis por distracción: Guiar la colocación de los dispositivos de distracción utilizados para alargar gradualmente el hueso.

4. Neurocirugía: Aunque menos habituales que en ortopedia debido a la naturaleza extremadamente delicada del cerebro y las estructuras circundantes, existen aplicaciones especializadas: * Biopsia estereotáctica: Guiar agujas o sondas hasta lugares precisos del cerebro para realizar biopsias, minimizando el daño al tejido circundante. * Colocación de electrodos de estimulación cerebral profunda (ECP): Ayuda en la trayectoria y profundidad precisas para colocar los electrodos utilizados para tratar afecciones como la enfermedad de Parkinson’. * Fijación craneal: Fresas guía para colocar tornillos o dispositivos de fijación durante craneotomías o reconstrucciones craneales. La rigidez y precisión de las guías metálicas pueden ser beneficiosas.

5. Cirugía podológica: En la cirugía de pie y tobillo, los guías pueden ayudar con: * Corrección del juanete (Hallux Valgus): Guía de osteotomías y colocación de tornillos para la corrección de deformidades. * Artrodesis (fusión articular): Garantizar una alineación y fijación precisas para fusionar articulaciones en el pie o el tobillo.

Ventajas clave que impulsan la adopción en todas las especialidades:

- Especificidad del paciente: Adaptado a la anatomía individual a partir de imágenes médicas (TC, RM, CBCT).

- Precisión mejorada: Traduce los planes digitales preoperatorios en acciones intraoperatorias precisas.

- Tiempo quirúrgico reducido: Las trayectorias de perforación predecibles pueden agilizar los procedimientos.

- Potencial mínimamente invasivo: Permite incisiones más pequeñas o abordajes sin colgajo en algunos casos.

- Mejora de la coherencia: Reduce la dependencia de la experiencia del cirujano para la precisión del fresado.

- Manejo de la anatomía compleja: Facilita la navegación alrededor de estructuras críticas (nervios, vasos).

- Resistencia del material y durabilidad: El metal (Ti-6Al-4V, 316L) proporciona la rigidez y la resistencia al desgaste necesarias para perforar el hueso, a diferencia de algunas alternativas poliméricas.

- Esterilizabilidad: Las guías metálicas resisten los protocolos estándar de autoclave y esterilización exigidos para el instrumental quirúrgico.

La creciente disponibilidad de proveedores de AM para productos sanitarios capaces de producir guías quirúrgicas metálicas validadas de alta calidad, combinadas con un sofisticado software de planificación 3D, está acelerando su adopción. Para los hospitales y centros quirúrgicos, la asociación con fabricantes expertos que comprendan los requisitos específicos de estos aplicaciones de dispositivos médicos es clave. Las empresas como Met3dp, centradas en el alto rendimiento polvos metálicos y los sistemas de impresión de precisión, están bien posicionados para satisfacer la creciente demanda de estos productos críticos instrumental quirúrgico a medida en múltiples disciplinas. Equipos de contratación que buscan venta al por mayor de guías quirúrgicas o pedidos al por mayor de productos sanitarios deberían tener en cuenta las ventajas demostradas y las aplicaciones en expansión de la AM metálica en este ámbito.

La ventaja aditiva: ¿Por qué elegir la impresión metálica en 3D para las guías quirúrgicas?

Mientras que los métodos de fabricación tradicionales, como el mecanizado CNC, han servido durante mucho tiempo a la industria médica, fabricación aditiva (AM) de metales presenta un atractivo conjunto de ventajas específicamente adaptadas a las exigencias de la producción de guías de brocas quirúrgicas. Para los ingenieros que diseñan la próxima generación de instrumentos quirúrgicos y los responsables de compras que evalúan las opciones de fabricación, comprender estas ventajas es crucial para tomar decisiones informadas que repercutan en la eficacia clínica, la rentabilidad y los resultados para los pacientes. Veamos por qué impresión 3D en metal se está convirtiendo rápidamente en el método preferido para estos instrumentos críticos.

1. Libertad de diseño y complejidad sin precedentes:

- Personalización específica para cada paciente: El punto fuerte de AM’ reside en su capacidad para crear piezas directamente a partir de modelos digitales. Esto permite diseñar guías quirúrgicas a partir de tomografías computarizadas o resonancias magnéticas de cada paciente, adaptándolas perfectamente a sus contornos anatómicos. Este nivel de personalización es extremadamente difícil, largo y costoso de conseguir con métodos sustractivos como el mecanizado CNC.

- Geometrías complejas: La AM metálica puede producir intrincados canales internos (por ejemplo, para irrigación o refrigeración durante el taladrado), complejas estructuras reticulares (para reducir el peso manteniendo la rigidez) y formas muy orgánicas que siguen curvas anatómicas de forma natural. El mecanizado de estas características suele ser poco práctico o imposible.

- Consolidación de piezas: Los múltiples componentes de un ensamblaje de guía tradicional pueden consolidarse potencialmente en una única pieza impresa monolítica, lo que reduce el tiempo de ensamblaje, los posibles puntos de fallo y los problemas de esterilización.

2. Creación rápida de prototipos e iteración:

- Velocidad del diseño a la pieza: La AM metálica permite la producción rápida de prototipos directamente a partir de archivos CAD. Esto acelera drásticamente el ciclo de iteración del diseño, lo que permite a cirujanos e ingenieros probar y perfeccionar rápidamente los diseños de las guías antes de la producción final.

- Fabricación a la carta: Las guías pueden imprimirse en función de las necesidades, lo que reduce la necesidad de grandes existencias de tamaños normalizados. Esto es especialmente beneficioso para instrumentos específicos para cada paciente que son, por definición, únicos. Esto encaja bien con los modelos de cadena de suministro Just-in-Time (JIT) adoptados cada vez más por los proveedores sanitarios.

3. Rendimiento y selección de materiales:

- Metales biocompatibles: Los procesos de AM suelen utilizar aleaciones biocompatibles de calidad médica como el titanio (Ti-6Al-4V) y el acero inoxidable (316L). Estos materiales ofrecen una excelente combinación de fuerza, durabilidad, resistencia a la corrosión y compatibilidad demostrada con el tejido humano. Más información sobre Met3dp’s impresión 3D en metal capacidades y opciones de material.

- Uso optimizado del material: La AM es un proceso aditivo, lo que significa que el material se añade capa a capa sólo donde es necesario. Aunque la materia prima en polvo requiere una manipulación cuidadosa, a menudo se desperdicia menos material que con el mecanizado sustractivo, sobre todo en piezas complejas en las que es necesario retirar mucho material de un bloque sólido.

- Potencial de las nuevas aleaciones: La AM abre la posibilidad de utilizar aleaciones metálicas avanzadas o personalizadas diseñadas específicamente para aplicaciones médicas, aunque el Ti-6Al-4V y el 316L estándar siguen siendo los caballos de batalla para las guías debido a su aceptación normativa y a su rendimiento demostrado.

4. Mayor eficacia y precisión quirúrgicas:

- Precisión mejorada: Las guías específicas para el paciente trasladan el plan digital preoperatorio directamente al lecho quirúrgico, minimizando las desviaciones y mejorando la precisión de la colocación de las fresas, los ángulos de corte y el posicionamiento de los implantes.

- Tiempo de funcionamiento reducido: Al simplificar el proceso de perforación o corte y garantizar la precisión, las guías personalizadas pueden reducir potencialmente el tiempo total empleado en el quirófano, lo que beneficia tanto al paciente como al sistema hospitalario.

- Procedimientos mínimamente invasivos: Las guías de alta precisión pueden facilitar abordajes quirúrgicos menos invasivos, lo que puede dar lugar a incisiones más pequeñas, menos alteraciones tisulares, menos pérdidas de sangre y una recuperación más rápida del paciente.

5. Relación coste-eficacia para la complejidad y los bajos volúmenes:

- La complejidad es (casi) gratis: A diferencia de la fabricación tradicional, en la que la complejidad aumenta considerablemente el coste (debido a las herramientas, el tiempo de mecanizado y las múltiples configuraciones), el coste de la AM depende principalmente del volumen de material y el tiempo de impresión. Las geometrías muy complejas no tienen el mismo coste.

- Viable para volúmenes bajos/piezas únicas: La AM elimina la necesidad de costosas herramientas o moldes personalizados, lo que hace económicamente viable la producción de guías únicas y específicas para cada paciente (un tamaño de lote de uno) o pequeñas series. Los métodos tradicionales resultan prohibitivos para volúmenes tan reducidos.

Comparación: Metal AM frente a mecanizado CNC para guías quirúrgicas

| Característica | Fabricación aditiva de metales (AM) | Mecanizado CNC tradicional |

|---|---|---|

| Personalización | Alta (específica del paciente, geometría compleja fácil de conseguir) | Inferior (las formas complejas requieren una programación y un utillaje complejos) |

| Coste de complejidad | Impacto relativamente bajo | Alto impacto (aumenta el tiempo de mecanizado, las necesidades de herramientas) |

| Plazo de entrega (prototipo) | Rápido (de horas a días) | De moderado a lento (requiere configuración, programación y herramientas) |

| Plazo de entrega (producción) | Moderado (depende del tamaño y la complejidad de la construcción) | Puede ser rápido para piezas sencillas, más lento para las complejas |

| Residuos materiales | Generalmente inferior (proceso aditivo, posibilidad de reciclado del polvo) | Superior (proceso sustractivo, genera virutas) |

| Características internas | Produce fácilmente canales internos complejos, celosías | Dificultad o imposibilidad de mecanizar características internas complejas |

| Volumen mínimo | Económico para piezas individuales (tamaño del lote = 1) | Menos económico para volúmenes muy bajos debido a los costes de preparación |

| Acabado superficial | Normalmente requiere un tratamiento posterior para un acabado liso | Puede conseguir directamente acabados muy lisos |

| Coste de configuración inicial | Inferior (no requiere herramientas personalizadas) | Más alto (pueden ser necesarios utillajes y herramientas) |

Exportar a hojas

Aunque el mecanizado CNC sigue presentando ventajas a la hora de conseguir tolerancias extremadamente estrechas y acabados superficiales finos directamente de la máquina para geometrías más sencillas, los requisitos específicos del guías de brocas quirúrgicas - personalización, formas complejas que se ajustan a la anatomía y un volumen relativamente bajo por diseño ventaja aditiva. Asociarse con un proveedor de dispositivos médicos AM como Met3dp, que entiende los matices de metal AM vs CNC y posee sólidos sistemas de calidad junto con avanzados polvo metálico de producción e impresión, garantiza el acceso a estas ventajas para crear instrumental quirúrgico a medida. Esto hace que impresión 3D en metal una elección estratégicamente acertada para los proveedores sanitarios y las empresas de productos sanitarios que buscan innovación y eficiencia.

Los materiales importan: Selección de polvos metálicos biocompatibles para guías quirúrgicas (316L & Ti-6Al-4V Focus)

La elección del material es primordial a la hora de fabricar cualquier producto sanitario, especialmente instrumentos quirúrgicos como las guías de broca que entran en contacto directo o indirecto con los tejidos y el hueso del paciente. Impresión 3D en metal ofrece una selección de robustos, materiales biocompatiblespero hay dos que destacan como las principales opciones para las guías quirúrgicas debido a su probada trayectoria, sus excelentes propiedades y su aceptación normativa: acero inoxidable (316L) y Aleación de titanio Ti-6Al-4V (Ti64). Comprender las características, ventajas y consideraciones específicas de cada una de ellas es vital para los ingenieros, diseñadores y especialistas en adquisiciones que participan en la contratación o el desarrollo de estas herramientas críticas. La calidad de los polvo metálico la materia prima es la base para producir piezas fiables y de alto rendimiento, por lo que las asociaciones con fabricantes de polvo expertos como Met3dp tienen un valor incalculable.

1. acero inoxidable 316L (acero inoxidable austenítico): el 316L es un acero inoxidable de uso médico ampliamente utilizado, conocido por su excelente resistencia a la corrosión, su buena resistencia mecánica y su reconocida biocompatibilidad. La “L” significa bajo contenido en carbono (normalmente < 0,03%), lo que minimiza la precipitación de carburos durante la soldadura o la exposición a altas temperaturas (como el alivio de tensiones tras la impresión), mejorando así su resistencia a la corrosión intergranular.

- Principales propiedades y ventajas de las guías quirúrgicas:

- Excelente resistencia a la corrosión: Alta resistencia a la corrosión en fluidos corporales y productos químicos de limpieza/esterilización (por ejemplo, autoclave). Esto es fundamental para los instrumentos quirúrgicos reutilizables.

- Buena Biocompatibilidad: Larga historia de uso seguro en dispositivos médicos de contacto temporal e instrumentos quirúrgicos. Cumple normas de biocompatibilidad como la ISO 10993.

- Alta Ductilidad y Conformabilidad: Aunque es menos relevante para la guía acabada, influye en la producción de polvo y en las características de procesamiento.

- Buena resistencia mecánica y dureza: Proporciona suficiente rigidez y resistencia al desgaste para guiar las brocas con precisión sin deformación o desgaste significativos durante un procedimiento.

- Rentabilidad: Suele ser más económico que las aleaciones de titanio, lo que lo convierte en una opción atractiva para guías en las que no es estrictamente necesaria la extrema relación resistencia-peso del titanio.

- Facilidad de posprocesamiento: Relativamente fácil de mecanizar, pulir y acabar en comparación con las aleaciones de titanio.

- Uso establecido: Ampliamente reconocido y aceptado por los organismos reguladores (FDA, CE) para aplicaciones de instrumental quirúrgico.

- Consideraciones:

- Densidad: Significativamente más denso que el titanio (aprox. 8 g/cm³ frente a 4,4 g/cm³), lo que puede hacer que las guías más grandes parezcan más pesadas.

- Contenido en níquel: Contiene níquel (normalmente entre un 10 y un 14%), lo que puede ser motivo de preocupación para pacientes con alergias graves al níquel, aunque la lixiviación es mínima en el 316L correctamente procesado. Es necesario seleccionar y validar cuidadosamente el material.

- Menor relación fuerza-peso: En comparación con el Ti-6Al-4V.

2. Aleación de titanio Ti-6Al-4V (Grado 5 o Grado 23 ELI): El Ti-6Al-4V (a menudo abreviado como Ti64) es el caballo de batalla de las aleaciones de titanio para uso médico, conocido por su elevada relación resistencia-peso, su excelente resistencia a la corrosión y su extraordinaria biocompatibilidad, que lo hacen adecuado tanto para instrumentos temporales como para implantes permanentes. El grado 23, o ELI (Extra Low Interstitials), tiene un contenido reducido de oxígeno, nitrógeno y hierro, lo que mejora la ductilidad y la resistencia a la fractura, y suele preferirse para aplicaciones críticas.

- Principales propiedades y ventajas de las guías quirúrgicas:

- Biocompatibilidad Excepcional: Se considera altamente biocompatible y bioinerte, ya que forma una capa de óxido pasiva estable en contacto con el aire o los fluidos corporales. Ampliamente utilizado para implantes (vástagos de cadera, implantes dentales) e instrumentos. Cumple las rigurosas normas ISO 10993 y ASTM F136 (para ELI).

- Alta relación resistencia-peso: Ofrece una resistencia comparable a la de muchos aceros, pero con casi la mitad de densidad. Esto permite obtener guías ligeras pero muy resistentes y rígidas, lo que reduce la fatiga del cirujano y mejora el manejo, especialmente en guías más grandes o complejas.

- Excelente resistencia a la corrosión: Resistencia superior a la corrosión en entornos fisiológicos agresivos.

- Potencial de Oseointegración: Aunque no es lo que normalmente se desea para un extraíble guía, su capacidad para integrarse en el hueso es un testimonio de su biocompatibilidad.

- No magnético: Importante para la compatibilidad con imágenes de resonancia magnética, en caso de que se requieran imágenes pre o postoperatorias con la guía potencialmente cerca (aunque normalmente se retira mucho antes).

- Durabilidad: La alta resistencia a la fatiga y la tenacidad garantizan la longevidad y la resistencia a los daños durante el uso y la manipulación.

- Consideraciones:

- Mayor coste: Las aleaciones de titanio y los polvos metálicos suelen ser más caros que los aceros inoxidables.

- Retos de procesamiento: Puede ser más difícil de mecanizar y pulir que el 316L debido a su reactividad y tendencia a la corrosión. Requiere conocimientos específicos de postprocesado.

- Reactividad: Requiere una atmósfera controlada (gas inerte como el argón) durante la fusión por láser o haz de electrones (LPBF/EBM) para evitar la contaminación, especialmente con oxígeno.

La importancia de los polvos metálicos de alta calidad:

El rendimiento de la guía quirúrgica final impresa en 3D depende en gran medida de la calidad de la guía inicial polvo metálico. Las características clave del polvo que influyen en la calidad de impresión y en las propiedades finales de la pieza incluyen:

- Distribución del tamaño de las partículas (PSD): Afecta a la densidad del lecho de polvo, la fluidez y la resolución alcanzable y el acabado superficial de la pieza impresa. Una PSD optimizada es crucial para una fusión y una adhesión de capas uniformes.

- Esfericidad: Las partículas de polvo altamente esféricas favorecen una buena fluidez y densidad de empaquetamiento, lo que da lugar a capas más uniformes y piezas finales más densas con menos huecos.

- Fluidez: Esencial para la distribución uniforme del polvo en la plataforma de construcción en procesos de fusión de lecho de polvo (LPBF, EBM). Una mala fluidez puede provocar defectos.

- Pureza química: Deben cumplir estrictas especificaciones de grado médico (por ejemplo, ASTM F1580 para 316L, ASTM F136/F3001 para Ti-6Al-4V ELI) con bajos niveles de impurezas (especialmente intersticiales como Oxígeno, Nitrógeno en Titanio) que pueden comprometer las propiedades mecánicas y la biocompatibilidad.

- Ausencia de satélites: Las partículas pequeñas adheridas a otras más grandes (satélites) pueden dificultar la fluidez y el empaquetamiento.

Empresas como Met3dp especializarse en la producción polvos metálicos de alta calidad a medida para la fabricación aditiva. Utilizando avanzados Sistemas de fabricación de polvo como la atomización de gas de fusión por inducción al vacío (VIGA) y el proceso de electrodo giratorio de plasma (PREP), Met3dp garantiza su 316L y Ti-6Al-4V presentan una alta esfericidad, una excelente fluidez, una PSD controlada y una pureza excepcional. Este compromiso con la calidad del polvo es fundamental para lograr la precisión dimensional, la integridad mecánica y la biocompatibilidad requeridas para los exigentes productos de la industria de la automoción aplicaciones de dispositivos médicos como guías de brocas quirúrgicas.

Tabla resumen de selección de materiales:

| Característica | Acero inoxidable 316L | Aleación de titanio Ti-6Al-4V |

|---|---|---|

| Ventaja principal | Rentabilidad, Facilidad de procesamiento | Alta resistencia al peso, biocompatibilidad superior |

| Biocompatibilidad | Buena (ISO 10993) | Excelente (ISO 10993, ASTM F136/F3001) |

| Resistencia a la corrosión | Excelente | Superior |

| Densidad | ~8,0 g/cm³ | ~4,4 g/cm³ |

| Fuerza-peso | Bien | Muy alta |

| Coste | Baja | Más alto |

| Tratamiento posterior | Más fácil | Más desafíos |

| Preocupación por las alergias | Sensibilidad potencial al níquel | Generalmente considerado hipoalergénico |

| Caso de uso común | Instrumental quirúrgico general, guías sensibles a los costes | Implantes, guías ligeras/de alta resistencia |

| Calidad del polvo Met3dp | Alta pureza, buena esfericidad y fluidez | Alta pureza, buena esfericidad y fluidez (incl. ELI) |

Exportar a hojas

En última instancia, la elección entre 316L y Ti-6Al-4V para un guía de broca quirúrgica depende de los requisitos específicos de la aplicación, las limitaciones presupuestarias y las consideraciones de diseño. Para guías que requieran la máxima ligereza, rigidez o en las que exista una mínima preocupación por el níquel, Ti-6Al-4V a pesar de su mayor coste y exigencias de procesamiento. Para muchas aplicaciones de guías estándar en las que el coste es un factor importante y las propiedades excepcionales del titanio no son estrictamente necesarias, 316L ofrece una solución sólida y fiable. Consultar con un experto proveedor de servicios de impresión 3D de metales como Met3dp, que ofrece ambos materiales y conoce sus matices, es crucial para hacer la selección óptima. Su experiencia garantiza que el polvo metálico biocompatible cumple las especificaciones necesarias para producir guías de brocas quirúrgicas mediante impresión 3D de metal de precisión.

Diseño para la fabricación (DfAM): Optimización de guías quirúrgicas para la fabricación aditiva de metales

Crear una guía de broca quirúrgica eficaz implica algo más que reproducir la anatomía del paciente en un software CAD. Para aprovechar al máximo las capacidades de fabricación aditiva (AM) de metales y garantizar un producto final satisfactorio, funcional y rentable, los diseñadores deben adoptar Diseño para fabricación aditiva (DfAM) principios. El DfAM no se limita a hacer que una pieza sea imprimible; se trata de optimizar el diseño para mejorar el rendimiento, minimizar el procesamiento posterior, reducir el tiempo y el coste de impresión y mejorar la calidad general. Para productos sanitarios como guías de brocas quirúrgicasla aplicación del DfAM es fundamental para lograr la precisión, facilidad de uso y seguridad necesarias. Los ingenieros y diseñadores que trabajan con proveedores de servicios de impresión 3D de metal deben tener en cuenta estos factores en una fase temprana del proceso de desarrollo.

Principios clave del DfAM para guías quirúrgicas metálicas:

- Optimizar la orientación y las estructuras de apoyo:

- Orientación de construcción: La orientación de la guía en la plataforma de impresión influye significativamente en la calidad del acabado superficial (superficies orientadas hacia arriba frente a superficies orientadas hacia abajo), el número y la ubicación de las estructuras de soporte necesarias, el tiempo de impresión y el potencial de distorsión. Las características críticas, como el orificio interno de los cilindros de perforación o las superficies que entran en contacto con el hueso, deberían orientarse idealmente para minimizar los soportes o lograr el mejor acabado superficial posible una vez impreso.

- Minimización de ayudas: Las estructuras de soporte son a menudo necesarias en la AM metálica (especialmente en la fusión de lecho de polvo láser – LPBF) para anclar la pieza a la placa de impresión, evitar el alabeo y soportar los elementos que sobresalen. Sin embargo, los soportes consumen material adicional, aumentan el tiempo de impresión y deben retirarse durante el posprocesamiento, lo que puede requerir mucho trabajo y dañar elementos delicados o dejar marcas en la superficie. DfAM pretende minimizar la necesidad de soportes:

- Diseñar elementos con ángulos autoportantes (normalmente > 45 grados respecto al plano horizontal, aunque depende del proceso).

- Utilizar chaflanes o filetes en lugar de salientes horizontales afilados.

- Orientar la pieza estratégicamente.

- Incorporan capas de sacrificio o características diseñadas para facilitar la retirada del soporte.

- Apoyar la accesibilidad: Cuando los soportes son inevitables, deben estar diseñados para facilitar el acceso y la retirada sin comprometer la funcionalidad o la integridad estructural de la guía. Evite colocar soportes en superficies funcionales críticas o dentro de canales internos intrincados donde sea difícil retirarlos.

- Optimización topológica y aligeramiento:

- Fuerza con masa reducida: Aunque las guías metálicas (especialmente las de Ti-6Al-4V) son intrínsecamente resistentes, un peso excesivo puede provocar fatiga en los cirujanos y un manejo incómodo. El software de optimización topológica puede analizar las trayectorias de carga y eliminar material de las zonas no críticas, creando estructuras orgánicas y portantes que mantienen la rigidez al tiempo que reducen significativamente el peso.

- Estructuras reticulares: La AM destaca en la creación de complejas estructuras reticulares internas. Éstas pueden incorporarse estratégicamente en el cuerpo de la guía para reducir drásticamente la masa y el consumo de material, preservando al mismo tiempo la integridad estructural y la rigidez. Esto resulta especialmente ventajoso para las guías de mayor tamaño utilizadas en cirugía ortopédica o de la columna vertebral.

- Consideraciones sobre el diseño de los elementos:

- Diseño del cilindro de perforación: La función principal gira en torno a los cilindros de perforación. DfAM implica:

- Despejado: Diseñar el diámetro interior con la holgura adecuada para la broca quirúrgica, teniendo en cuenta las tolerancias de fabricación y la posible dilatación térmica durante la perforación.

- Longitud: Garantizar una longitud suficiente para la precisión de la orientación, pero no tan larga como para obstruir la visibilidad o el acceso.

- Espesor de pared: Equilibrio entre la rigidez para evitar la desviación durante la perforación y la minimización del volumen.

- Chaflanes de entrada: Añadir chaflanes en la entrada del cilindro puede facilitar la inserción de la broca.

- Características de visibilidad: Incorporan recortes o ventanas en el cuerpo de la guía para permitir al cirujano la confirmación visual del asiento contra los puntos de referencia óseos y la visibilidad de la zona quirúrgica alrededor del área de perforación.

- Características de manipulación: Añada empuñaduras ergonómicas, asas o superficies texturizadas para mejorar el agarre y el control de la guía por parte del cirujano, especialmente cuando lleve guantes quirúrgicos.

- Ajuste anatómico: Aproveche la capacidad de AM’ para crear superficies que se ajusten perfectamente a la anatomía ósea del paciente para lograr un posicionamiento estable y preciso. Es importante que las transiciones sean suaves y que se evite el contacto de los bordes afilados con los tejidos blandos.

- Diseño del cilindro de perforación: La función principal gira en torno a los cilindros de perforación. DfAM implica:

- Grosor de la pared y tamaño mínimo de la característica:

- Espesor mínimo de pared: Los procesos de AM metálica tienen limitaciones en cuanto al grosor mínimo de pared imprimible (a menudo en torno a 0,3-0,5 mm, dependiendo de la máquina, el material y la geometría). Los diseños deben respetar estos límites para garantizar que las características estén completamente formadas y sean robustas. Las paredes finas pueden deformarse o dañarse.

- Tamaño mínimo de característica: Del mismo modo, los pequeños pasadores, orificios o detalles intrincados tienen restricciones de tamaño mínimas basadas en el tamaño del punto del haz láser/electrón y el tamaño de las partículas de polvo. Asegúrese de que las pequeñas características críticas se diseñan dentro de los límites imprimibles.

- Canales internos y eliminación de polvo:

- Canales de riego/refrigeración: Si se diseñan canales internos para irrigación o refrigeración, hay que asegurarse de que sean lo suficientemente grandes y tengan trayectorias suaves para permitir un flujo de fluidos eficaz y, sobre todo, la eliminación completa del polvo metálico sin fundir durante el postprocesamiento. El polvo atrapado es un riesgo de contaminación e inaceptable para los productos sanitarios.

- Agujeros de drenaje: Incorpore orificios de drenaje estratégicamente situados para facilitar la eliminación del polvo de las cavidades y canales internos tras la impresión. Considere la accesibilidad para herramientas de limpieza o aire comprimido.

- Diseño para el posprocesamiento:

- Tolerancias de mecanizado: Si determinadas características requieren tolerancias más estrictas de las que se pueden conseguir sólo con AM, diseñe esas características con material de reserva adicional (“margen de mecanizado”) que se terminará mediante mecanizado CNC.

- Consideraciones sobre el acabado de la superficie: Comprender que las distintas superficies tendrán una rugosidad variable en función de la orientación y el contacto con el soporte. Diseñar superficies críticas (por ejemplo, zonas de contacto con el hueso, orificios de perforación) anticipando los pasos de acabado necesarios, como el pulido o el mecanizado.

- Limpieza Accesibilidad: Asegúrese de que el diseño general permite una limpieza y esterilización a fondo, evitando bolsas profundas e inaccesibles donde podría acumularse la carga biológica.

Aplicando estos DfAM productos sanitarios los fabricantes pueden mejorar significativamente la calidad, funcionalidad y rentabilidad de sus productos guías quirúrgicas metálicas impresas en 3D. Colaboración con expertos fabricación aditiva socios como Met3dp, que poseen profundos conocimientos de diversas métodos de impresión y el comportamiento de los materiales, pueden agilizar el proceso de optimización del diseño. Sus ingenieros pueden proporcionar información valiosa sobre la viabilidad del diseño, sugerir optimizaciones para la imprimibilidad y el rendimiento, y garantizar que el diseño final se ajuste a las capacidades y limitaciones de la máquina elegida metal AM tecnología, lo que en última instancia instrumental quirúrgico a medida. Pensar en la fabricabilidad desde el principio transforma impresión 3D en metal de un simple método de producción a una solución integrada de diseño y fabricación.

Alcanzar la precisión: Tolerancias, acabado superficial y exactitud dimensional en guías metálicas de AM

Uno de los principales motivos para utilizar guías de brocas quirúrgicas es mejorar la precisión del procedimiento. Por lo tanto, el precisión dimensional, alcanzable toleranciasy resultante acabado superficial de metal impreso en 3D son parámetros críticos para el éxito. Los ingenieros y los responsables de compras deben comprender las capacidades y limitaciones de fabricación aditiva de metales en estas áreas para establecer expectativas realistas y garantizar que el producto final cumpla los estrictos requisitos clínicos. Fabricación de precisión quirúrgica herramientas mediante AM requiere un cuidadoso control del proceso y a menudo implica pasos de postprocesado.

Precisión dimensional y tolerancias:

- Capacidades generales: Moderno metal AM como las impresoras de alta precisión utilizadas por especialistas como Met3dp, pueden alcanzar niveles relativamente altos de precisión dimensional. Las tolerancias generales típicas para la fusión de metal por lecho de polvo láser (LPBF) o la fusión por haz de electrones (EBM) se citan a menudo en el rango de:

- +/- 0,1 mm a +/- 0,2 mm para características más pequeñas (por ejemplo, hasta 20-50 mm).

- de +/- 0,2% a +/- 0,5% de la dimensión nominal para piezas más grandes.

- Factores que influyen en la precisión: La precisión alcanzable no es uniforme y depende de varios factores:

- Calibración de la máquina: La calibración y el mantenimiento regulares del sistema AM son cruciales.

- Parámetros del proceso: La potencia del láser/rayo, la velocidad de escaneado, el grosor de la capa y las estrategias de eclosión influyen significativamente en la estabilidad del baño de fusión y en las dimensiones finales.

- Propiedades del material: Las distintas aleaciones metálicas (por ejemplo, 316L frente a Ti-6Al-4V) presentan un comportamiento térmico y de contracción diferente durante el procesamiento.

- Geometría y tamaño de la pieza: Las piezas más grandes o con gradientes térmicos importantes son más propensas a la distorsión y la desviación.

- Tensión térmica: Las tensiones residuales acumuladas durante los ciclos de calentamiento y enfriamiento capa por capa pueden provocar alabeos, especialmente después de retirarla de la placa de impresión. El tratamiento térmico de alivio de tensiones suele ser esencial para minimizarlo.

- Estructuras de apoyo: La ubicación y la densidad de los soportes influyen en el comportamiento térmico y en la posible distorsión al retirarlos.

- Dimensiones críticas: En el caso de las guías quirúrgicas, las dimensiones críticas incluyen el diámetro interior del cilindro de perforación, la posición y orientación del cilindro en relación con los puntos de referencia anatómicos y el ajuste de la guía contra la superficie ósea. Mientras que las tolerancias generales de AM pueden ser suficientes para la forma general, las características críticas como el orificio de la broca a menudo requieren un control más estricto, lo que puede hacer necesario el mecanizado posterior.

- Validación: La precisión dimensional debe verificarse mediante un riguroso control de calidad, normalmente utilizando máquinas de medición de coordenadas (MMC), escaneado 3D o herramientas de metrología tradicionales. Se trata de una parte estándar del protocolos de control de calidad de fabricación aditiva para productos sanitarios.

Acabado superficial (rugosidad):

- Rugosidad según impresión: El acabado superficial de las piezas metálicas de AM impresas por arranque de viruta es intrínsecamente más rugoso que el de las superficies mecanizadas. Esto se debe a la naturaleza por capas del proceso y a las partículas de polvo parcialmente fundidas que se adhieren a la superficie. Los valores típicos de rugosidad superficial (Ra) para LPBF de metal pueden oscilar entre 6 µm y 20 µm (o más), dependiendo de:

- Orientación: Las superficies verticales y orientadas hacia arriba tienden a ser más lisas que las orientadas hacia abajo o las apoyadas en estructuras.

- Grosor de la capa: Las capas más delgadas generalmente producen superficies más lisas, pero aumentan el tiempo de impresión.

- Características del polvo: Un polvo más fino y esférico puede dar lugar a acabados más lisos.

- Parámetros del proceso: Los parámetros optimizados minimizan las irregularidades de la superficie.

- Por qué el acabado superficial es importante para las guías:

- Fricción: La rugosidad dentro del cilindro de perforación puede aumentar la fricción con la broca.

- Desgaste: Las superficies rugosas pueden desgastarse más rápidamente.

- Limpieza y esterilización: Las superficies más rugosas tienen una mayor superficie y más sitios potenciales para que se adhieran bacterias o residuos, lo que dificulta la limpieza y la esterilización.

- Contacto con el tejido: Aunque las guías suelen ser dispositivos de contacto temporal, las superficies excesivamente rugosas que entran en contacto con los tejidos blandos podrían causar irritación (aunque el contacto con el hueso es la interfaz principal).

- Mejora del acabado superficial: El postprocesado es casi siempre necesario para conseguir los acabados superficiales más lisos que requieren los instrumentos quirúrgicos. Entre los métodos habituales se incluyen:

- Marcas de eliminación de soporte: Es necesario un lijado o acabado inicial donde se fijaron los soportes.

- Granallado/arenado: Crea un acabado mate uniforme, normalmente reduciendo los valores Ra pero sin conseguir un aspecto pulido. Eficaz para el alisado general de superficies.

- Acabado por volteo/vibración: Utiliza medios abrasivos en un recipiente giratorio o vibratorio para alisar superficies y bordes, adecuado para lotes de piezas.

- Mecanizado CNC: Se utiliza para características críticas que requieren acabados muy lisos y tolerancias estrechas (por ejemplo, taladros de perforación).

- Pulido manual: Requiere mucha mano de obra, pero puede conseguir acabados muy lisos, como de espejo, cuando sea necesario.

- Electropulido: Proceso electroquímico que elimina una capa microscópica de material, dando como resultado una superficie muy lisa, limpia y a menudo más brillante. Especialmente eficaz para el acero inoxidable 316L, ya que mejora su resistencia a la corrosión y su capacidad de limpieza.

Comparación de la rugosidad superficial (Ra) (valores típicos):

| Proceso/Acabado | Rango típico de Ra (µm) | Notas |

|---|---|---|

| Según impresión (LPBF) | 6 – 20+ | Muy dependiente de la orientación, los parámetros y el material |

| Granallado | 2 – 6 | Acabado mate uniforme, bueno para alisado general |

| Tambaleado/Vibratorio | 1 – 5 | Depende del medio y del tiempo, bueno para desbarbar |

| Electropulido (316L) | < 0,8 | Acabado muy liso, brillante y limpio, mejora la resistencia a la corrosión. |

| Mecanizado CNC (fino) | < 1,6 (a menudo < 0,8) | Puede conseguir acabados muy lisos |

| Pulido (Manual) | < 0.4 (Espejo < 0.1) | Trabajo intensivo, máximo nivel de suavidad |

Exportar a hojas

Alcanzar el precisión de la impresión 3D de metales y acabado superficial para guías de brocas quirúrgicas requiere una combinación de procesos de impresión precisos y técnicas de posprocesamiento adecuadas. La asociación con un proveedor de servicios como Met3dp, que hace hincapié en control de procesos, utiliza polvos de alta calidady ofrece amplias capacidades de postprocesado, es esencial. Comprenden la relación crítica entre los parámetros de impresión, la elección del material (316L, Ti-6Al-4V), y los pasos de acabado necesarios para cumplir los exigentes estabilidad dimensional piezas médicas requieren. Los responsables de compras deben informarse de la capacidad metrológica del proveedor y de los procedimientos documentados para garantizar la coherencia de los requisitos fabricación de precisión quirúrgica componentes.

Más allá de la impresión: Pasos esenciales del postprocesado de guías quirúrgicas metálicas

El viaje de un guía de broca quirúrgica metálica impresa en 3D no termina cuando se detiene la impresora. La pieza “tal como se imprimió”, aunque geométricamente completa, requiere varias post-procesamiento pasos para transformarlo de un componente en bruto en un producto sanitario acabado, funcional y seguro, listo para su uso clínico. Estos pasos son fundamentales para conseguir las propiedades mecánicas, la precisión dimensional, el acabado superficial y la biocompatibilidad requeridos. Comprender este flujo de trabajo es vital para los ingenieros que planifican la producción y para los responsables de compras que evalúan las capacidades de los proveedores y los plazos de entrega totales. Descuidar o ejecutar incorrectamente el posprocesamiento puede comprometer el rendimiento y la seguridad de la guía.

Flujo de trabajo estándar de posprocesamiento para guías quirúrgicas de metal AM:

- Eliminación de polvo/Depowdering:

- Objetivo: Elimine todo el polvo metálico sin fundir atrapado en los canales, cavidades y superficies internas de la guía.

- Métodos: Suele implicar el cepillado manual, la aspiración y el uso de aire comprimido en un entorno controlado o una estación de depuración especializada para contener el polvo metálico fino. Para geometrías internas complejas (como canales de riego), pueden ser necesarias técnicas especializadas.

- Criticidad: La eliminación incompleta del polvo es un riesgo importante de contaminación, ya que compromete la biocompatibilidad y puede interferir en la función. Este paso requiere una atención meticulosa, especialmente para diseños intrincados. Las consideraciones DfAM (orificios de drenaje) desempeñan un papel importante en este caso.

- Tratamiento térmico antiestrés:

- Objetivo: Reducir las tensiones residuales internas acumuladas durante los rápidos ciclos de calentamiento y enfriamiento inherentes al proceso de impresión capa a capa. Estas tensiones pueden provocar alabeos o distorsiones, especialmente después de retirar la pieza de la placa de impresión o durante el mecanizado posterior.

- Métodos: Calentamiento controlado de la pieza (a menudo todavía sujeta a la placa de impresión) en un horno de vacío o con atmósfera inerte hasta alcanzar una temperatura específica (por debajo del punto de transformación del material), manteniéndola durante un tiempo determinado y enfriándola después lentamente. Los parámetros (temperatura, tiempo, atmósfera) son específicos de cada material (por ejemplo, diferentes ciclos para Ti-6Al-4V vs. 316L).

- Criticidad: Esencial para mantener la estabilidad dimensional y evitar fallos inesperados. Casi siempre es necesario para las piezas metálicas de AM, especialmente las aleaciones de titanio.

- Extracción de la pieza de la placa de montaje:

- Objetivo: Separe la(s) guía(s) impresa(s) de la placa de impresión metálica a la que se fusionaron durante la impresión.

- Métodos: Suele realizarse mediante mecanizado por descarga eléctrica (EDM) de hilo o sierra de cinta. Hay que tener cuidado para no dañar las piezas.

- Retirada de la estructura de soporte:

- Objetivo: Retire las estructuras de soporte temporales necesarias durante la impresión.

- Métodos: Puede implicar rotura/corte manual (para soportes fácilmente accesibles), mecanizado CNC, rectificado o, a veces, herramientas especializadas. Puede requerir mucha mano de obra y habilidad para no dañar la superficie de la pieza.

- Criticidad: Los soportes deben retirarse por completo. Las zonas donde se fijaron los soportes suelen tener un acabado superficial más rugoso y requieren un acabado posterior. DfAM facilita considerablemente este paso.

- Prensado isostático en caliente (HIP) – (Opcional, pero a veces se considera):

- Objetivo: Elimina cualquier microporosidad interna restante, mejorando la densidad (acercándose al 100% de la densidad teórica), la vida a fatiga y las propiedades mecánicas generales.

- Métodos: Somete las piezas a alta temperatura (por debajo del punto de fusión) y alta presión isostática (utilizando un gas inerte como el argón) simultáneamente en un recipiente HIP especializado.

- Criticidad: Aunque es una norma para los implantes que soportan cargas críticas (como los vástagos de cadera), la HIP no suele ser obligatoria para las guías quirúrgicas de contacto temporal, a menos que las especificaciones de diseño o la evaluación de riesgos exijan una resistencia excepcional a la fatiga o la ausencia garantizada de porosidad. Añade un coste y un tiempo significativos. HIP tratamiento del titanio es habitual en los implantes, menos en las guías típicas.

- Acabado superficial:

- Objetivo: Conseguir la rugosidad superficial (Ra) deseada, eliminar las marcas de testigos de apoyo y mejorar potencialmente la estética o la facilidad de limpieza.

- Métodos: Como ya se ha comentado, esto puede incluir:

- Acabado básico: Puntos de contacto de apoyo de rectificado/perfilado.

- Acabado en masa: Granallado, volteo y acabado por vibración para un alisado general y un acabado mate uniforme.

- Acabado específico: Mecanizado CNC para tolerancias/superficies críticas, pulido manual para gran suavidad.

- Acabado químico: Electropulido (especialmente para 316L) para obtener la máxima suavidad y mejorar la resistencia a la corrosión y la facilidad de limpieza. Pasivado del acero inoxidable para restaurar la capa pasiva de óxido de cromo.

- Criticidad: Esencial para la función (por ejemplo, un taladro liso), la facilidad de limpieza y, potencialmente, la biocompatibilidad (las superficies más lisas son más fáciles de limpiar y esterilizar).

- Limpieza e inspección:

- Objetivo: Elimine todos los residuos de fabricación y postprocesamiento (aceites, fluidos de mecanizado, medios de chorreado, compuestos de pulido, huellas dactilares) y verifique las dimensiones críticas y los atributos de calidad.

- Métodos:

- Limpieza: Procesos de limpieza en varias etapas, que a menudo implican baños ultrasónicos con detergentes de calidad médica validados, seguidos de un aclarado a fondo (por ejemplo, con agua desionizada) y secado. Los procedimientos deben validarse para garantizar la eliminación eficaz de los contaminantes sin dañar la pieza.

- Inspección: Verificación dimensional (MMC, escaneado), inspección visual de defectos, medición de la rugosidad de la superficie y, potencialmente, END (ensayos no destructivos) como el escaneado por TC si es necesario verificar la integridad interna (poco frecuente en el caso de las guías, a menos que sea muy compleja o crítica).

- Criticidad: Absolutamente esencial para los productos sanitarios. Una limpieza inadecuada compromete la eficacia de la esterilización y la biocompatibilidad. Una inspección rigurosa garantiza que la guía cumple las especificaciones.

- Compatibilidad con la esterilización:

- Nota: La esterilización final (por ejemplo, autoclave con vapor, radiación gamma, EtO) suele realizarla el hospital o el fabricante del dispositivo médico que envasa el producto final, no el proveedor de servicios de AM. Sin embargo, el proveedor de AM debe asegurarse de que la guía, tal como se entrega, es compatible con los métodos de esterilización estándar. Tanto 316L y Ti-6Al-4V son fácilmente compatibles con el autoclave de vapor, el método más común para los instrumentos quirúrgicos reutilizables. El proceso de limpieza debe reducir eficazmente la carga biológica para permitir una esterilización satisfactoria.

Capacidad del proveedor:

Para llevar a cabo con éxito estas complejas fases de postprocesamiento se requieren conocimientos técnicos, equipos especializados y sólidos sistemas de gestión de la calidad (SGC), sobre todo para dispositivo médico fabricación que a menudo exige el cumplimiento de normas como ISO 13485. Al seleccionar un proveedor de servicios de impresión 3D de metaleslos gestores de compras deben evaluar sus capacidades internas de postprocesamiento o su red de socios cualificados tratamiento térmico metal AM, acabado de superficies de productos sanitariosprecisión Mecanizado CNC de impresiones 3Dy validado limpieza y esterilización de instrumentos quirúrgicos preparación.

Empresas como Met3dp, centradas en soluciones integradas de alta calidad productos (incluidas impresoras y polvos) hasta el soporte de aplicaciones, comprenden la importancia de todo el flujo de trabajo. Aunque los servicios específicos de postprocesado ofrecidos pueden variar, un proveedor competente gestionará o coordinará estos pasos para entregar un componente acabado que cumpla todas las especificaciones. Si no se planifica y ejecuta adecuadamente el postprocesado, pueden producirse retrasos, costes inesperados y piezas potencialmente inutilizables, lo que socava las ventajas de utilizar metal AM para guías de brocas quirúrgicas.

Afrontar los retos: Superación de obstáculos en la impresión 3D de guías quirúrgicas metálicas

En fabricación aditiva de metales ofrece importantes ventajas para producir guías de brocas quirúrgicaspero esta tecnología no está exenta de dificultades. Reconocer los posibles obstáculos y comprender cómo los mitigan los fabricantes experimentados es crucial para el éxito de la implantación. Los ingenieros, diseñadores y equipos de compras deben conocer estos problemas comunes para colaborar eficazmente con sus clientes Proveedor de servicios de fabricación aditiva y garantizar que el producto final cumpla las expectativas de calidad, rendimiento y seguridad.

Desafíos comunes y estrategias de mitigación:

- Deformación y distorsión (tensión residual):

- Desafío: El rápido calentamiento y enfriamiento inherente a la fusión capa por capa genera tensiones internas en la pieza metálica. Al retirarla de la placa de impresión o durante los tratamientos térmicos posteriores al proceso, estas tensiones pueden hacer que la guía se deforme, distorsione o se desvíe de las dimensiones previstas. Tensión residual AM es una preocupación primordial, especialmente con materiales como Ti-6Al-4V.

- Mitigación:

- Simulación: Utilización de software de simulación térmica durante la fase de preparación de la construcción para predecir la acumulación de tensiones y optimizar la orientación de las piezas y las estructuras de soporte.

- Estrategia de construcción optimizada: Selección cuidadosa de los patrones de escaneado, los parámetros del láser/rayo y el grosor de la capa para gestionar la entrada de calor y los índices de refrigeración.

- Estructuras de soporte robustas: Los soportes bien diseñados anclan la pieza de forma eficaz durante la impresión, resistiendo las fuerzas de deformación.

- Tratamiento térmico antiestrés: La aplicación de un ciclo validado de tratamiento térmico posterior a la impresión (a menudo antes de la retirada de la placa de impresión) es la forma más eficaz de aliviar las tensiones residuales y garantizar la estabilidad dimensional.

- Selección de materiales: Aunque tanto el 316L como el Ti64 experimentan tensiones, los parámetros específicos y los tratamientos térmicos difieren.

- Eliminación incompleta del polvo:

- Desafío: El polvo metálico no fundido puede quedar atrapado en canales internos estrechos (por ejemplo, para la irrigación), estructuras reticulares complejas o pequeñas hendiduras dentro del diseño de la guía. Retos de la eliminación de polvo son importantes porque el polvo atrapado compromete la biocompatibilidad, puede interferir con la función y añade un peso no deseado.

- Mitigación:

- DfAM: Diseñar canales con un diámetro suficiente, trayectorias suaves y puntos de entrada/salida accesibles u orificios de drenaje específicos para la eliminación del polvo. Evitar elementos conocidos por atrapar el polvo.

- Procesos optimizados de eliminación de residuos: Utilización de equipos especializados como estaciones vibratorias, asistencia ultrasónica durante la limpieza y sistemas específicos de aire comprimido/vacío.

- Inspección: Implementar métodos para verificar la eliminación completa del polvo, incluyendo potencialmente la inspección visual con boroscopios o incluso el escaneado CT para geometrías internas muy críticas o complejas.

- Consecución de un acabado superficial uniforme y exigido:

- Desafío: Las superficies impresas son relativamente rugosas y variables en función de la orientación. Para conseguir el acabado de superficie lisa y fácil de limpiar que requieren los instrumentos quirúrgicos es necesario un tratamiento posterior eficaz, que puede ser complejo y laborioso. La eliminación del soporte también puede dejar marcas indeseables.

- Mitigación:

- DfAM: Orientación de la pieza para conseguir el mejor acabado posible en las superficies críticas y diseño de los soportes para minimizar el impacto y facilitar la retirada.

- Post-procesamiento controlado: Utilización de técnicas de acabado de superficies adecuadas y validadas (granallado, volteo, pulido, electropulido) adaptadas al material y a los requisitos.

- Mano de obra cualificada: La retirada de soportes y el pulido manual requieren técnicos experimentados.

- Coherencia del proceso: Aplicación de procedimientos normalizados y controles de calidad para garantizar un acabado superficial homogéneo en todos los lotes.

- Dificultades para retirar la estructura de soporte:

- Desafío: Los soportes, especialmente los más densos necesarios para materiales como el Ti-6Al-4V o para grandes voladizos, pueden ser difíciles de retirar sin dañar las delicadas características de la guía ni dejar marcas significativas.

- Mitigación:

- DfAM: Minimizar la necesidad de soportes mediante elecciones de diseño inteligentes (ángulos autoportantes, orientación). Diseñar soportes con geometrías específicas (por ejemplo, puntas cónicas, menor densidad) que se desprendan más fácilmente o requieran menos fuerza. Garantizar un acceso adecuado para las herramientas de extracción.

- Técnicas de eliminación adecuadas: Utilizar las herramientas adecuadas (herramientas manuales, mecanizado CNC, electroerosión por hilo) en función del tipo de soporte y la ubicación.

- Técnicos cualificados: El personal con experiencia está más capacitado para retirar los soportes de forma eficaz y limpia.

- Control de la porosidad:

- Desafío: Si los parámetros de impresión (potencia del láser/haz, velocidad de exploración, enfoque, flujo de gas) no están perfectamente optimizados, o si la calidad del polvo es deficiente, pueden formarse pequeños huecos o poros en el metal impreso. Excesivo control de la porosidad metal AM el fallo puede comprometer las propiedades mecánicas (especialmente la resistencia a la fatiga) y potencialmente crear sitios para la adhesión bacteriana si se rompe la superficie.

- Mitigación:

- Polvo de alta calidad: Utilizando polvo con una distribución controlada del tamaño de las partículas, alta esfericidad, buena fluidez y gran pureza, como los producidos por Met3dp mediante técnicas avanzadas de atomización.

- Parámetros de proceso optimizados: Desarrollo y validación de sólidos parámetros de impresión específicos para el material, la máquina y la geometría de la pieza. El desarrollo exhaustivo del proceso es clave.

- Control de la atmósfera inerte: Mantener un entorno de gas inerte de gran pureza (argón o nitrógeno, según el material) en la cámara de construcción para evitar la oxidación y la contaminación durante la fusión.

- Control de calidad: Realización de comprobaciones de densidad o END (como la tomografía computarizada) en cupones de muestra o piezas críticas si la porosidad es un problema importante (aunque es menos habitual en guías que en implantes). El procesamiento HIP puede eliminar la porosidad residual, pero añade costes.

- Garantizar la biocompatibilidad y la limpieza:

- Desafío: La guía final debe ser manifiestamente biocompatible y lo suficientemente limpia como para poder esterilizarse. Esto requiere no sólo utilizar materiales biocompatibles (316L, Ti-6Al-4V), sino también garantizando que no queden residuos nocivos de la impresión, el mecanizado, el pulido o la limpieza en la pieza final. Garantizar la biocompatibilidad de las impresiones 3D requiere un control riguroso del proceso.

- Mitigación:

- Certificación y trazabilidad de materiales: Utilización de polvos certificados de calidad médica con trazabilidad completa.

- Procesos de limpieza validados: Desarrollo y validación de protocolos de limpieza multietapa diseñados específicamente para eliminar todos los posibles contaminantes asociados al flujo de trabajo de AM y postprocesado. Comprobación de la eficacia de la limpieza (por ejemplo, pruebas residuales).

- Manipulación controlada: Mantener la limpieza en toda la cadena de postprocesado.

- Pruebas de biocompatibilidad: Aunque se sabe que los materiales de base son biocompatibles, en ocasiones puede ser necesario realizar pruebas en las piezas acabadas procesadas a lo largo de toda la cadena de fabricación, especialmente si se utilizan tratamientos o procesos de superficie novedosos, según la evaluación de riesgos basada en la norma ISO 10993.

Superar estos retos requiere un profundo conocimiento de la ciencia de los materiales, la física de los procesos de AM, los principios de DfAM y metodologías rigurosas de control de calidad. Por eso, asociarse con un proveedor de servicios de impresión 3D de metales Especializada en dispositivo médico como Met3dp, suele ser el enfoque más eficaz. Su experiencia en producción de polvo, optimización de procesos, postprocesado y sistemas de gestión de la calidad (como los que se adhieren a ISO 13485) les permite hacer frente de forma proactiva a estos obstáculos y suministrar de forma fiable productos de alta calidad, seguros y eficaces guías quirúrgicas metálicas impresas en 3D. Abordar estos posibles problemas por adelantado en colaboración con el proveedor facilita la ejecución del proyecto y mejora las herramientas clínicas.

Cómo elegir a su socio: Selección del proveedor de servicios de impresión 3D sobre metal adecuado para dispositivos médicos

El éxito de producir productos de alta calidad, seguros y eficaces guías metálicas de perforación quirúrgica impresas en 3D depende en gran medida de las capacidades y la experiencia del socio fabricante elegido. No todos los fabricación aditiva de servicios están preparados para cumplir los estrictos requisitos de la dispositivo médico industria. Seleccionar el proveedor de dispositivos médicos AM es una decisión crítica para los ingenieros que desarrollan nuevos instrumentos y los responsables de compras encargados de buscar soluciones de fabricación fiables. Requiere una evaluación cuidadosa basada en criterios específicos que van más allá de la mera oferta del precio más bajo.

Criterios clave para evaluar a los proveedores de servicios de AM metálica para guías quirúrgicas:

- Certificación ISO 13485:

- Por qué es importante: Es la norma internacional para Sistemas de gestión de la calidad (SGC) para la fabricación de productos sanitarios. La certificación demuestra que el proveedor ha implantado procesos rigurosos de diseño (si procede), producción, trazabilidad, gestión de riesgos y validación específicos para productos sanitarios. Suele ser un requisito no negociable para el cumplimiento de la normativa y garantiza un nivel básico de control de calidad.

- En qué fijarse: Solicite una prueba de la certificación ISO 13485 vigente pertinente para el ámbito de la fabricación de componentes médicos metálicos.

- Sólido sistema de gestión de la calidad (SGC):

- Por qué es importante: Más allá de la certificación en sí, el proveedor debe demostrar una cultura de calidad profundamente arraigada. Esto incluye procedimientos documentados para cada etapa: entrada de pedidos, preparación de la construcción, funcionamiento de la máquina, manipulación del polvo, postprocesamiento, inspección, calibración, gestión de no conformidades y acciones correctivas/preventivas (CAPA).

- En qué fijarse: Pregunte por la documentación de su SGC, los puntos de comprobación del control de calidad, los protocolos de validación de procesos y cómo gestionan las desviaciones o las no conformidades.

- Conocimientos y experiencia en productos sanitarios:

- Por qué es importante: La fabricación de instrumentos quirúrgicos es diferente de la producción de prototipos industriales. Un proveedor con experiencia específica en la impresión de dispositivos médicos, especialmente guías quirúrgicas o instrumentos ortopédicos u odontológicos, comprenderá mejor los requisitos críticos de biocompatibilidad, facilidad de limpieza, acabado superficial, precisión y expectativas normativas.

- En qué fijarse: Pregunte por su historial en proyectos médicos similares, estudios de casos (si están disponibles y no son confidenciales) y experiencia del personal en materiales y aplicaciones médicas.

- Experiencia en materiales y polvos certificados:

- Por qué es importante: El proveedor debe ofrecer los materiales específicos de grado médico requeridos (316L, Ti-6Al-4V ELI) y utilizan polvos procedentes de proveedores acreditados que cumplen las normas ASTM o ISO pertinentes (por ejemplo, ASTM F1580 para 316L, ASTM F136/F3001 para Ti-6Al-4V ELI). Necesitan experiencia en la manipulación y el procesamiento correctos de estas aleaciones específicas.

- En qué fijarse: Compruebe que ofrecen polvos certificados de calidad médica. Infórmese sobre su abastecimiento de polvo, sus procedimientos de manipulación (para evitar la contaminación cruzada) y sus capacidades de ensayo de materiales. Empresas como Met3dp, que fabrican sus propios polvos metálicos de alta calidad utilizando sistemas avanzados como la atomización con gas y PREP, demuestran un profundo compromiso con la calidad del material desde el origen. Puede obtener más información sobre su enfoque y compromiso en su página web Quiénes somos página.

- Trazabilidad de los materiales:

- Por qué es importante: La trazabilidad completa desde el lote de polvo en bruto hasta la pieza acabada es esencial para los productos sanitarios. En caso de cualquier problema, debe ser posible rastrear los materiales y procesos exactos utilizados para una guía específica.

- En qué fijarse: Pregúnteles por su sistema de seguimiento de los lotes de polvo, asociándolos a construcciones y piezas específicas, y manteniendo registros durante todo el proceso de fabricación.

- Procesos validados:

- Por qué es importante: Los procesos de fabricación clave, especialmente la impresión, el tratamiento térmico y la limpieza, deben validarse para garantizar que producen piezas que cumplen las especificaciones. La validación de procesos proporciona pruebas objetivas de que el proceso produce de forma fiable los resultados previstos.

- En qué fijarse: Pregunte por su enfoque de la validación de procesos (IQ/OQ/PQ – Installation/Operational/Performance Qualification) para sus máquinas de AM y los pasos críticos de postprocesamiento como los protocolos de limpieza diseñados para aplicaciones de dispositivos médicos.

- Amplias funciones de posprocesamiento:

- Por qué es importante: Como ya se ha dicho, el tratamiento posterior es fundamental. Un socio ideal cuenta con sólidas capacidades internas o asociaciones estrechamente gestionadas para pasos necesarios como el alivio de tensiones, la eliminación de soportes, el HIP (si es necesario), el mecanizado CNC para tolerancias críticas, varias opciones de acabado superficial (acabado de superficies de productos sanitarios), y limpieza validada.

- En qué fijarse: Evalúe su gama de servicios de postprocesado, equipos y experiencia. Saber qué pasos se realizan internamente y cuáles se subcontratan, y cómo se gestiona la calidad de los procesos subcontratados.

- Capacidades de metrología e inspección:

- Por qué es importante: El proveedor debe contar con el equipo necesario (MMC, escáneres 3D, perfilómetros de superficie) y la experiencia para medir con precisión y verificar que las guías acabadas cumplen todas las especificaciones dimensionales y de acabado superficial.

- En qué fijarse: Pregunte por sus equipos de inspección, programas de calibración y procedimientos estándar de elaboración de informes.

- Comprensión del panorama normativo:

- Por qué es importante: Aunque el proveedor de AM no sea el fabricante legal final responsable de la autorización de la FDA o el marcado CE, debe comprender el contexto normativo y ser capaz de proporcionar la documentación necesaria (certificados de materiales, registros de trazabilidad, resúmenes de validación de procesos) para respaldar las presentaciones normativas.

- En qué fijarse: Evalúe su familiaridad con la normativa sobre productos sanitarios y su disposición a apoyar los requisitos de documentación.

- Comunicación, gestión de proyectos y capacidad:

- Por qué es importante: Una comunicación clara, una gestión de proyectos ágil y la capacidad de cumplir los plazos exigidos son esenciales para una colaboración fluida, especialmente cuando se trata de instrumentos específicos para cada paciente que a menudo tienen calendarios quirúrgicos apretados.

- En qué fijarse: Evalúe su estilo de comunicación durante el proceso de oferta, infórmese sobre los plazos de entrega habituales y conozca su capacidad de gestión pedidos al por mayor de productos sanitarios o solicitudes urgentes.

La selección de un socio basada en estos rigurosos criterios garantiza que su guías quirúrgicas metálicas impresas en 3D se fabrican de acuerdo con las normas más estrictas de calidad, seguridad y rendimiento. Aunque el coste siempre es un factor, comprometer la calidad eligiendo un proveedor de productos sanitarios no cualificado puede tener graves consecuencias. Invertir tiempo en la cualificación de los proveedores y forjar una relación sólida con un socio experto y certificado como Met3dp proporciona confianza y garantiza el acceso a soluciones de fabricación aditiva adaptados al exigente entorno sanitario.

Comprender la inversión: Factores de coste y plazos de entrega de las guías quirúrgicas metálicas impresas en 3D

Aunque las ventajas clínicas de la precisión guías quirúrgicas metálicas impresas en 3D están claros, comprender los costes asociados y los plazos de producción es crucial para presupuestar, planificar y adquirir. La inversión necesaria depende de una combinación de factores relacionados con la complejidad del diseño, la elección de materiales, los procesos de fabricación y el volumen de pedidos. He aquí un desglose de los principales factores que influyen en la inversión metal 3D printing cost medical componentes, como las guías quirúrgicas, y los plazos de entrega habituales.

Factores de coste clave:

- Tipo y Volumen de Material:

- Elección de materiales: Ti-6Al-4V polvo suele ser más caro que Acero inoxidable 316L polvo. La selección influye significativamente en el coste del material base.

- Volumen de la pieza: El volumen total de material necesario para imprimir la guía, incluidas las estructuras de soporte necesarias, es uno de los principales factores de coste. Las guías más grandes y voluminosas cuestan más.

- Impacto del DfAM: Los diseños optimizados mediante DfAM (por ejemplo, optimización topológica, estructuras reticulares) reducen el volumen de material y, por tanto, el coste.

- Tiempo de Impresión (Utilización de la Máquina):

- Altura de construcción: Las piezas más altas tardan más en imprimirse, ya que requieren más capas. La impresión simultánea de varias guías en una sola fabricación puede optimizar el tiempo de máquina por pieza y reducir el coste unitario de los lotes más grandes.

- Parte Complejidad: Aunque la AM maneja bien la complejidad, los diseños extremadamente intrincados o los que requieren estructuras de soporte muy densas pueden aumentar ligeramente el tiempo de impresión.

- Grosor de la capa: Las capas más finas mejoran la resolución pero aumentan el número de capas y el tiempo total de impresión.

- Requisitos de postprocesamiento:

- Nivel de intensidad: El alcance y el tipo de tratamiento posterior influyen significativamente en el coste. El alivio básico de tensiones, la eliminación de soportes y el granallado son habituales. Sin embargo, si se requiere un pulido manual exhaustivo, un mecanizado CNC complejo para tolerancias estrechas o procesos opcionales como el HIP, el coste final aumentará considerablemente guía quirúrgica precio.

- Trabajo: Los pasos manuales como la eliminación de soportes y el pulido requieren mucha mano de obra y contribuyen significativamente a los costes de postprocesado.

- Acabado superficial: Conseguir acabados superficiales más lisos (por ejemplo, electropulido) requiere pasos de proceso adicionales y costes asociados.

- Garantía de calidad e inspección:

- Control de calidad estándar: Normalmente se incluyen comprobaciones dimensionales básicas e inspección visual.

- Garantía de calidad mejorada: Exigir una inspección más exhaustiva (por ejemplo, informes completos de la MMC para cada pieza, END como el escaneado por TC para la validación interna) aumentará los costes debido al tiempo adicional y al uso de equipos. Los requisitos de documentación para el cumplimiento de la normativa también son un factor a tener en cuenta.

- Diseño y configuración:

- Costes únicos: La optimización inicial del diseño (DfAM) y la preparación del archivo de construcción implican tiempo de ingeniería, que podría incluirse en el coste, especialmente para prototipos iniciales o casos complejos específicos de pacientes.

- Configuración: Cada construcción única requiere una configuración de la máquina, que generalmente se amortiza a lo largo de las piezas de la construcción.

- Volumen de pedido (economías de escala):

- Coste unitario frente a volumen: Aunque la AM es excelente para guías únicas y específicas para cada paciente, sigue habiendo economías de escala. La impresión de varias guías idénticas o similares en una sola fabricación optimiza la utilización de la máquina y puede reducir el coste por pieza. Los responsables de compras que buscan venta al por mayor de guías quirúrgicas o colocando pedidos al por mayor de productos sanitarios a menudo puede negociar mejores precios.

- Procesamiento por lotes: Las fases de postprocesado, como el tratamiento térmico, el volteo o el granallado, pueden realizarse a menudo en lotes de piezas, lo que las hace más rentables por unidad en volúmenes más elevados.

Consideraciones sobre el plazo de entrega:

El total plazo de entrega de la fabricación aditiva de una guía quirúrgica, desde la aprobación final del diseño hasta su envío, suele oscilar entre unos días y varias semanas, en función de la complejidad, la carga de trabajo y los requisitos específicos.

- Finalización del diseño y presupuestos: Fase inicial, variable en función de la complejidad y la comunicación.

- Preparación y programación de la construcción: Colocación del archivo de pieza en el diseño de construcción, optimización de la orientación, generación de soportes y programación en una máquina (puede verse afectado por la cola/retorno). (Normalmente 1-3 días)

- Imprimiendo: Tiempo real de máquina necesario para fabricar la pieza. (Normalmente 1-4 días, dependiendo del tamaño/altura/cantidad)

- Post-procesamiento: Suele ser la fase que requiere más tiempo, ya que incluye el enfriamiento, la eliminación de la densidad, el alivio de tensiones, la retirada de la placa de impresión, la retirada del soporte, el acabado de la superficie, la limpieza y la inspección. (Normalmente entre 3 y 10 días, aunque puede variar en función de los pasos necesarios)

- Garantía de calidad y envío: Comprobaciones finales, documentación, embalaje y envío. (Normalmente 1-2 días)

Tiempo total estimado de entrega: ~ 1 a 3 semanas (puede acelerarse para casos urgentes con un coste potencialmente superior, o más tiempo para piezas/acabados muy complejos o pedidos de gran volumen).