Paneles de radiador ligeros para satélites mediante Metal AM

Índice

Introducción: El papel crítico de los paneles radiadores térmicos en las misiones por satélite

El implacable vacío del espacio plantea una serie de retos técnicos únicos, entre los que destaca la gestión térmica. A diferencia de las aplicaciones terrestres, donde el calor puede disiparse por convección y conducción a la atmósfera circundante, las naves espaciales dependen casi por completo de la radiación térmica para eliminar el calor residual. Los satélites, repletos de sofisticados componentes electrónicos, potentes transmisores, instrumentos sensibles y sistemas de generación de energía, producen continuamente cantidades significativas de calor. Sin un medio eficaz de evacuar esta energía térmica, las temperaturas internas podrían sobrepasar rápidamente los límites operativos, lo que provocaría el mal funcionamiento de los componentes, la degradación del rendimiento y, en última instancia, el fracaso de la misión. Por ello, el Sistema de Control Térmico (TCS) es uno de los subsistemas más críticos a bordo de cualquier nave espacial, ya que influye directamente en su vida útil, fiabilidad y éxito general.

En el corazón de la mayoría de los sistemas de control térmico pasivos y activos se encuentra el panel radiador satélite. Estos componentes actúan como interfaz principal entre las cargas térmicas internas de la nave espacial y el sumidero frío del espacio profundo. Su objetivo fundamental es irradiar eficientemente el calor residual, recogido de diversas fuentes a través de tuberías de calor, tuberías de calor de bucle (LHP) o conducción directa, lejos del satélite. Lograr un rendimiento térmico óptimo suele implicar diseños intrincados, revestimientos superficiales especializados (como los reflectores solares ópticos – OSR o las pinturas de alta emisividad) y una colocación cuidadosa en el cuerpo del satélite para maximizar el factor de visión hacia el espacio y minimizar al mismo tiempo los aportes térmicos solares y terrestres.

Tradicionalmente, la fabricación de estos componentes críticos se ha basado en métodos convencionales como el mecanizado CNC de placas metálicas macizas (a menudo de aluminio o sus aleaciones), intrincados procesos de ensamblaje que implican la soldadura o la unión de láminas frontales a núcleos de nido de abeja, y la integración de tubos de calor embebidos. Aunque eficaces, estos enfoques tradicionales se enfrentan a varias limitaciones inherentes, sobre todo en lo que se refiere a:

- Peso: Los costes de lanzamiento son un factor determinante en el diseño de satélites, a menudo calculados en decenas de miles de dólares por kilogramo enviado a órbita. Los diseños tradicionales de radiadores, especialmente los que requieren una gran integridad estructural o un complejo trazado interno de los fluidos, pueden contribuir sustancialmente al presupuesto total de masa del satélite. Cada gramo ahorrado se traduce directamente en una reducción de los costes de lanzamiento o en un aumento de la capacidad de carga útil.

- Complejidad del diseño: Integrar canales de fluidos o conductos de calor en paneles planos o simplemente curvados con métodos convencionales puede resultar complejo, ya que requiere múltiples pasos de fabricación, técnicas de unión especializadas (como soldadura fuerte o unión epoxi) y una inspección exhaustiva, lo que aumenta el coste y el plazo de entrega. Conseguir formas realmente optimizadas, no planas o conformadas para adaptarse a geometrías específicas de satélites suele ser poco práctico o prohibitivamente caro.

- Plazos de entrega: Los procesos en varias fases de la fabricación tradicional de radiadores, que incluyen el mecanizado, los tratamientos superficiales, la unión y el montaje, pueden dar lugar a largos plazos de entrega, lo que dificulta los ciclos de desarrollo rápido y retrasa los calendarios de despliegue de los satélites. Los requisitos de utillaje para diseños específicos pueden alargar aún más estos plazos.

- Recuento de piezas & Fiabilidad: Los ensamblajes con múltiples componentes unidos o soldados introducen posibles puntos de fallo en cada unión, lo que exige un riguroso control de calidad y ensayos no destructivos (END) para garantizar la fiabilidad a largo plazo en el duro entorno espacial caracterizado por ciclos térmicos extremos y condiciones de vacío.

Consciente de estos retos, la industria aeroespacial recurre cada vez más a técnicas de fabricación innovadoras. Fabricación aditiva de metales (AM), comúnmente conocida como metal Impresión 3Dha surgido como una tecnología disruptiva que ofrece un potencial transformador para la producción de paneles de radiadores para satélites. Al fabricar componentes capa por capa directamente a partir de polvo metálico utilizando fuentes de energía como el láser o los haces de electrones, la AM metálica ofrece una libertad de diseño sin precedentes, permite reducir considerablemente el peso gracias a la optimización de la topología, facilita la consolidación de piezas y acelera los plazos de desarrollo. Esta tecnología no es sólo una alternativa, sino que representa un cambio de paradigma en la forma de diseñar y fabricar componentes de alto rendimiento para el exigente entorno espacial. Las empresas especializadas en soluciones de impresión 3D en metalcomo Met3dp, están a la vanguardia de esta revolución, proporcionando los equipos avanzados, los materiales de alta calidad y la experiencia en procesos necesarios para aprovechar todo el potencial de la AM en aplicaciones críticas como la gestión térmica de satélites.

Funciones básicas: ¿Para qué se utilizan los paneles radiantes satélite?

Los paneles radiadores de los satélites son componentes indispensables del Sistema de Control Térmico (TCS), ya que actúan como mecanismo principal de la nave espacial para expulsar el calor residual al frío vacío del espacio. Para apreciar su importancia, hay que comprender el entorno térmico y las fuentes de calor inherentes al funcionamiento de los satélites. A diferencia de los sistemas terrestres, los satélites operan en un vacío casi perfecto, lo que imposibilita la refrigeración convectiva. La transferencia de calor está dominada por la conducción dentro de la estructura de la nave espacial y la radiación hacia y desde fuentes externas y las propias superficies del satélite.

Fuentes de calor en un satélite:

- Electrónica de carga útil: Los instrumentos científicos, los transpondedores de comunicaciones, los procesadores, los sensores y las unidades de almacenamiento de datos generan un calor considerable durante su funcionamiento. La densidad de potencia de la electrónica moderna sigue aumentando, lo que intensifica los retos de la gestión térmica.

- Sistemas de energía: Las placas solares, las baterías (durante los ciclos de carga y descarga) y las unidades de distribución de energía generan calor residual como parte del proceso de conversión y almacenamiento de energía.

- Aviónica y sistemas de bus: Los sistemas de guiado, navegación y control (GNC), los módulos de telemetría y mando (T&C), las ruedas de reacción y los sistemas de propulsión contribuyen a la carga térmica global.

- Cargas medioambientales:

- Radiación solar directa: La luz solar que incide directamente sobre la superficie de los satélites es una fuente importante de calor.

- Radiación Albedo: La luz solar reflejada en la superficie terrestre y en la atmósfera.

- Radiación infrarroja (IR) de la Tierra: Calor irradiado por la propia Tierra.

Todo este calor generado y absorbido debe gestionarse cuidadosamente para mantener los componentes dentro de sus rangos de temperatura de funcionamiento especificados, que pueden variar ampliamente desde temperaturas criogénicas para algunos sensores hasta temperaturas moderadamente altas para los amplificadores de potencia. Si no se hace así, se puede reducir la eficacia, distorsionar la señal, envejecer prematuramente y provocar fallos catastróficos.

El papel de los paneles radiantes en la evacuación del calor:

Los paneles radiadores constituyen la última etapa del proceso de evacuación del calor. Su funcionamiento se rige por los principios de la transferencia de calor por radiación, principalmente la ley de Stefan-Boltzmann, que establece que la potencia radiada por unidad de superficie es proporcional a la cuarta potencia de su temperatura absoluta 1 y su emisividad superficial (ϵ).

Prad/A=ϵσT4

Dónde:

- Prad es la potencia radiada

- A es la superficie

- ϵ es la emisividad de la superficie (un valor entre 0 y 1, que indica la eficacia con la que una superficie irradia energía térmica)

- σ es la constante de Stefan-Boltzmann (5,67×10-8Wm-2K-4)

- T es la temperatura absoluta en Kelvin

Para maximizar el rechazo del calor, los paneles del radiador están diseñados con:

- Gran superficie (A): Se necesita una superficie suficiente para irradiar la cantidad de calor necesaria a la temperatura de funcionamiento deseada. Esto suele dar lugar a grandes estructuras de paneles, a veces desplegables.

- Alta emisividad (ϵ): Se aplican revestimientos o acabados superficiales especializados para conseguir una alta emisividad (normalmente > 0,85) en el espectro infrarrojo, maximizando la eficiencia radiativa. Algunos ejemplos comunes son las pinturas blancas (como SPU-787, AZ-93), las películas de teflón plateadas o los reflectores solares ópticos (OSR), que combinan una alta emisividad IR con una baja absortividad solar (α) para minimizar la absorción de calor del sol.

- Temperatura óptima (T): El objetivo del TCS es transportar el calor de forma eficiente hasta el radiador, elevando su temperatura lo suficiente para que la radiación sea eficaz y manteniendo fríos los componentes de la fuente.

Integración con los mecanismos de transporte de calor:

Los radiadores rara vez funcionan de forma aislada. Suelen estar acoplados a dispositivos de transporte de calor que recogen eficazmente el calor de distintas fuentes a través del satélite y lo envían a las superficies radiantes. Los métodos de integración más comunes son:

- Tubos de calor: Estos dispositivos pasivos utilizan un ciclo bifásico (evaporación y condensación) de un fluido de trabajo dentro de un tubo sellado que contiene una estructura de mecha. Ofrecen una conductividad térmica efectiva muy alta, capaz de transportar calor a distancias significativas con una caída de temperatura mínima. Los radiadores suelen tener tubos de calor incrustados o adheridos a su estructura.

- Loop Heat Pipes (LHPs) & Bucles de bombeo capilar (CPLs): Sistemas pasivos más complejos capaces de transportar mayores cargas de calor a distancias más largas y en contra de la gravedad, adecuados para aplicaciones de alta potencia. El evaporador se coloca en la fuente de calor y el condensador se integra en el panel del radiador.

- Conducción directa: Las configuraciones más sencillas pueden basarse en la conducción directa a través de la estructura del satélite o de vías específicas de alta conductividad para transferir el calor a la superficie del radiador, a menudo adecuadas para fuentes de calor de menor potencia o menos distribuidas.

Aplicaciones en todos los tipos de satélites:

El diseño y los requisitos específicos de los paneles radiantes varían en función de la misión, la órbita y los niveles de potencia del satélite:

- Órbita terrestre baja (LEO): Experimentan entornos térmicos que cambian rápidamente, alternando con frecuencia entre la luz solar directa y la sombra de la Tierra. Los radiadores deben hacer frente a las variaciones de la radiación solar y del albedo. El peso suele ser un factor crítico.

- Órbita terrestre media (MEO): Retos similares a los de LEO, a menudo utilizados para constelaciones de navegación (por ejemplo, GPS, Galileo).

- Órbita geoestacionaria (GEO): Experimentan entornos térmicos relativamente estables, pero a menudo tienen requisitos de potencia muy elevados para las cargas útiles de comunicaciones, lo que exige paneles radiadores grandes y muy eficientes. Uno de los lados puede estar siempre orientado hacia el sol, lo que exige un diseño térmico y un revestimiento de la superficie muy cuidadosos.

- Espacio profundo & Sondas científicas: Se enfrentan a entornos extremadamente fríos, pero pueden tener desafíos térmicos únicos relacionados con generadores termoeléctricos de radioisótopos (RTG) o instrumentos criogénicos sensibles.

Directores de compras e ingenieros de sistemas que buscan proveedores de componentes para satélites entienden que los paneles radiantes no son artículos estándar. Son soluciones diseñadas a medida, adaptadas a las exigencias térmicas y mecánicas específicas de cada misión. La capacidad de fabricar estos componentes complejos y de alta fiabilidad de forma eficiente y rentable es crucial para la cadena de suministro de la industria espacial.

La ventaja AM: ¿Por qué utilizar la impresión 3D metálica para los paneles del radiador de un satélite?

Las limitaciones inherentes a los métodos tradicionales de fabricación de paneles de radiadores para satélites -a saber, limitaciones de peso, restricciones de diseño, largos plazos de entrega y complejidades de montaje- son precisamente las áreas en las que la fabricación aditiva metálica (AM) ofrece ventajas significativas, a menudo revolucionarias. Al replantear radicalmente el proceso de diseño y fabricación, la impresión metálica en 3D permite crear componentes de control térmico de última generación más ligeros, eficientes y rápidos de producir. Para los ingenieros aeroespaciales y los especialistas en adquisiciones centrados en optimizar el rendimiento de los satélites y la rentabilidad de las misiones, es crucial comprender estas ventajas.

Ventajas clave de Metal AM para paneles de radiador:

- Reducción de la masa mediante la optimización: Ésta es sin duda la ventaja más convincente. Los costes de lanzamiento siguen siendo un factor dominante en las misiones espaciales. La AM metálica permite:

- Optimización de la topología: Mediante programas informáticos especializados, los diseñadores pueden definir cargas, restricciones y objetivos de rendimiento (por ejemplo, rigidez, transferencia de calor) y permitir que los algoritmos eliminen material de las zonas no críticas, lo que da lugar a estructuras de aspecto orgánico muy eficientes que cumplen los requisitos con una masa mínima. Se suelen registrar ahorros de peso del 20-50% o incluso más en comparación con las piezas mecanizadas tradicionalmente.

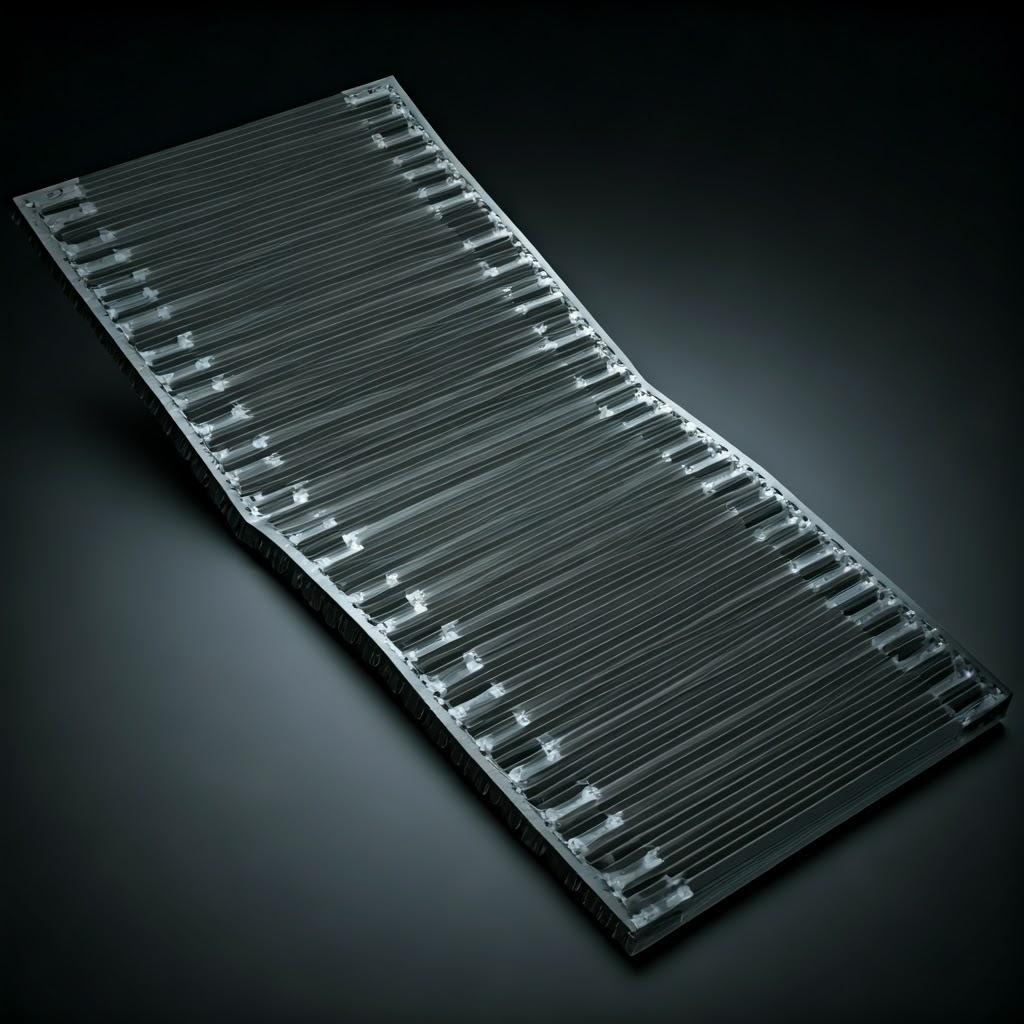

- Estructuras reticulares: Las estructuras celulares o de celosía internas pueden sustituir a las secciones sólidas, lo que reduce drásticamente el peso al tiempo que mantiene la integridad estructural necesaria y mejora potencialmente las características del flujo de fluidos o la superficie para la transferencia de calor dentro de los canales internos.

- Libertad de diseño sin precedentes: La AM construye piezas capa a capa, liberando a los diseñadores de muchas limitaciones impuestas por los procesos sustractivos (mecanizado) o formativos (fundición, forja). Esto permite:

- Geometrías internas complejas: Es posible imprimir directamente en la estructura del panel canales internos altamente optimizados y suavemente curvados para fluidos refrigerantes o conductos integrados que imitan la disposición de los tubos de calor. Esto elimina la necesidad de complejos procesos de incrustación, soldadura o unión, mejorando la eficiencia térmica y la fiabilidad.

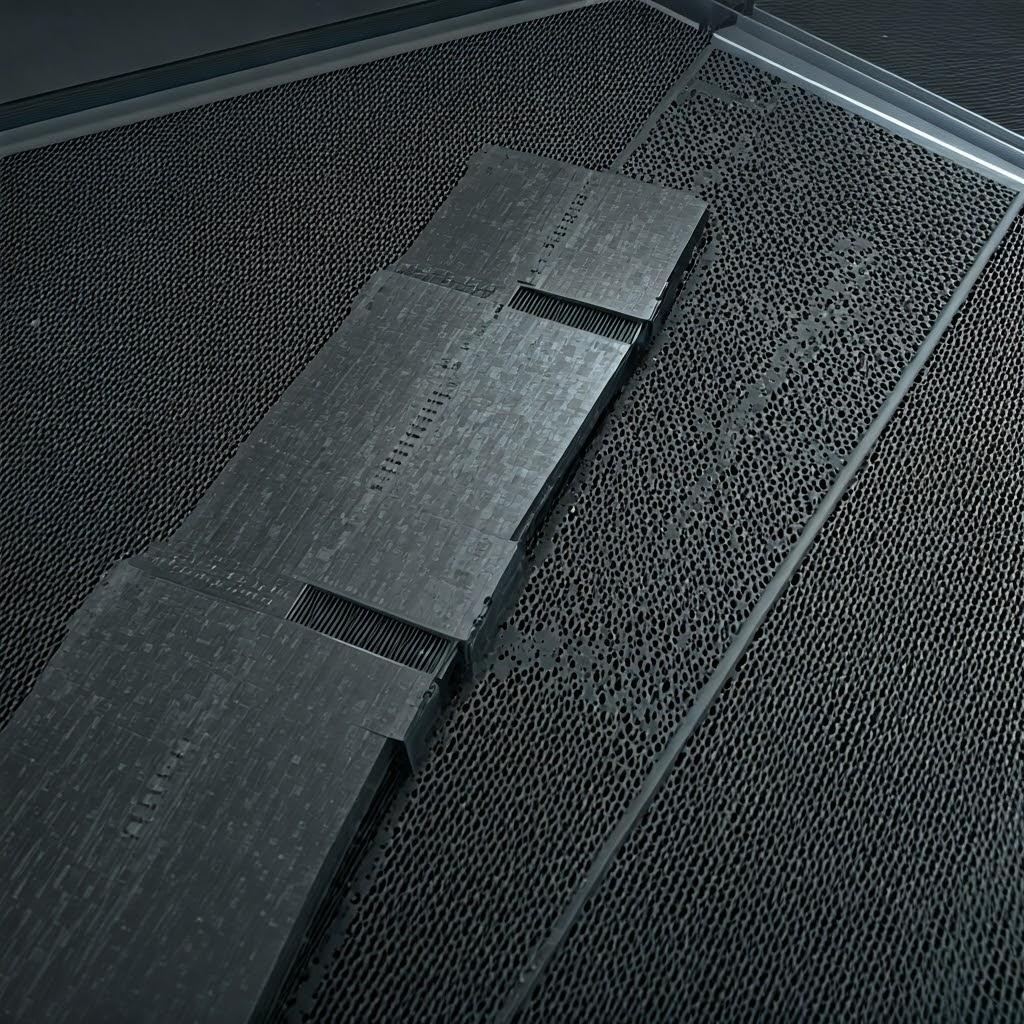

- Radiadores conformados: Los paneles pueden diseñarse para ajustarse con precisión a las superficies curvas disponibles del cuerpo del satélite, maximizando el área radiante dentro de un volumen determinado, una hazaña a menudo imposible con los conjuntos tradicionales de paneles planos.

- Características integradas: Los soportes de montaje, los refuerzos estructurales, las carcasas de los sensores y los puertos de fluidos pueden integrarse directamente en el panel del radiador como una única pieza monolítica.

- Consolidación de piezas: Al integrar múltiples funciones y características en un único componente impreso, la AM reduce drásticamente el número de piezas individuales necesarias para el montaje de un radiador. Esto conduce a:

- Reducción del tiempo y el coste de montaje: Menos piezas significa menos tiempo dedicado a unir, fijar e inspeccionar las interfaces.

- Fiabilidad mejorada: La eliminación de juntas (soldadas, unidas o fijadas) elimina posibles vías de fuga y puntos de fallo, algo crucial para las misiones de larga duración en el duro entorno espacial.

- Cadena de suministro simplificada: Gestionar menos números de pieza simplifica el aprovisionamiento, el inventario y la logística.

- Creación rápida de prototipos e iteración: La AM permite fabricar directamente prototipos funcionales a partir de modelos CAD en cuestión de días, en lugar de semanas o meses. Esto acelera considerablemente el ciclo de diseño, construcción y prueba, permitiendo a los ingenieros:

- Valide rápidamente el rendimiento térmico y estructural mediante pruebas físicas.

- Iterar rápidamente los diseños basándose en los resultados de las pruebas para lograr un rendimiento óptimo antes de comprometerse con el hardware de vuelo final.

- Reduzca los riesgos de desarrollo y el plazo total de lanzamiento.

- Rendimiento térmico mejorado: La libertad de diseño que ofrece la AM permite planteamientos novedosos para mejorar la transferencia de calor:

- Canales internos optimizados: Los canales de fluidos pueden diseñarse con secciones transversales complejas, turbuladores o aletas internas para mejorar los coeficientes de transferencia de calor por convección y minimizar la caída de presión.

- Mayor superficie: Las microcaracterísticas o las estructuras reticulares complejas pueden aumentar potencialmente la superficie radiante efectiva o mejorar la propagación del calor dentro del sustrato del panel.

- Potencial multimaterial (futuro): Aunque aún están en fase de desarrollo, los futuros procesos de AM podrían permitir la impresión de diferentes materiales dentro de la misma pieza, lo que permitiría obtener materiales de gradación funcional optimizados tanto para la integridad estructural como para la conductividad térmica en regiones específicas.

Comparación: Metal AM frente a la fabricación tradicional de paneles de radiador

| Característica | Fabricación tradicional (por ejemplo, mecanizado CNC, soldadura) | Fabricación aditiva de metales (por ejemplo, LPBF) | Ventajas de AM |

|---|---|---|---|

| Peso | A menudo limitados por la maquinabilidad, los tamaños estándar de las existencias | Altamente optimizable mediante topología/redes reticulares | Importante ahorro de masa (20-50%+) |

| Complejidad del diseño | Características internas limitadas, principalmente curvas planas/simples | Canales internos complejos, formas conformadas factibles | Permite diseños altamente integrados y de rendimiento optimizado |

| Recuento de piezas | Múltiples componentes que requieren montaje (chapas frontales, núcleo, tubos, soportes) | Posibilidad de integrar una sola pieza monolítica | Reducción del tiempo y los costes de montaje y mejora de la fiabilidad |

| Tiempo de espera | Semanas/Meses (mecanizado, utillaje, montaje, inspección) | Días/semanas (para prototipos), producción potencialmente más rápida | Ciclos de desarrollo acelerados, plazos de entrega más cortos |

| Residuos materiales | Alta (procesos sustractivos como el mecanizado) | Bajo (proceso aditivo, reciclaje de polvo) | Más sostenible, menor impacto del coste de las materias primas (aunque el polvo es caro) |

| Perf. térm. | Limitado por los métodos de montaje, formas de canal estándar | Geometrías internas optimizadas, mayor eficiencia potencial | Posibilidad de mejorar la disipación del calor |

| Coste inicial | Puede ser inferior para piezas muy sencillas y de gran volumen | Mayor coste del equipo/polvo, rentable para volúmenes complejos/bajos | El más adecuado para componentes de alto valor, complejos o personalizados, como piezas de satélites |

Exportar a hojas

Para los responsables de la adquisición evaluar proveedores de fabricación aeroespacialasociarse con un proveedor especializado en impresión 3D de metales para la industria aeroespacial ofrece una vía para adquirir componentes que cumplan estrictos requisitos de rendimiento y, al mismo tiempo, reducir potencialmente los costes de lanzamiento y acelerar los plazos de los proyectos. El cambio hacia fabricación aditiva para componentes de satélites no es sólo una tendencia; es un imperativo estratégico para seguir siendo competitivos en el exigente sector espacial.

Material Matters: Polvos metálicos recomendados (AlSi10Mg, CuCrZr) y su importancia aeroespacial

Elegir el material adecuado es fundamental para el éxito de cualquier aplicación de ingeniería, y esto es especialmente cierto en el caso de los paneles de radiadores para satélites fabricados mediante fabricación aditiva (AM) metálica. El material no sólo debe poseer las propiedades térmicas y mecánicas necesarias, sino que también debe poder procesarse fácilmente con técnicas de AM como la fusión de lecho de polvo por láser (LPBF), también conocida como fusión selectiva por láser (SLM). Además, la calidad de la materia prima de polvo metálico es primordial, ya que influye directamente en la densidad, la microestructura y el rendimiento de la pieza final, algo fundamental para las aplicaciones aeroespaciales de alta fiabilidad. Dos materiales destacan por su potencial en radiadores de satélite impresos en 3D: AlSi10Mg (una aleación de aluminio) y CuCrZr (una aleación de cobre).

AlSi10Mg: El caballo de batalla ligero

AlSi10Mg es una de las aleaciones de aluminio más utilizadas en AM metálica, en particular en LPBF. Es esencialmente una aleación de fundición adaptada a los procesos aditivos, conocida por su excelente combinación de baja densidad, buenas propiedades mecánicas y características térmicas favorables para muchas aplicaciones.

- Propiedades clave y relevancia aeroespacial:

- Baja densidad: Aproximadamente 2,67 g/cm³. Este es uno de los principales motivos de su uso en el sector aeroespacial, donde minimizar la masa es crucial para reducir los costes de lanzamiento. Los paneles del radiador pueden constituir una parte significativa de la masa seca de un satélite, por lo que su aligeramiento resulta muy beneficioso.

- Buena conductividad térmica: Aunque no es tan alta como la del aluminio puro o las aleaciones de cobre, AlSi10Mg ofrece una conductividad térmica que suele oscilar entre 100 y 130 W/(m-K) tras un tratamiento térmico adecuado. Esto suele ser suficiente para difundir e irradiar calor de forma eficaz en muchas aplicaciones de satélites, especialmente cuando se combina con tubos de calor integrados o canales de fluidos internos optimizados gracias a la AM.

- Excelente procesabilidad: El AlSi10Mg muestra un buen comportamiento durante el procesamiento LPBF, con una reflectividad láser relativamente baja y una buena estabilidad del baño de fusión, lo que permite la producción de piezas densas (>99,8%) e intrincadas.

- Buenas propiedades mecánicas: Ofrece un buen equilibrio entre resistencia (límite elástico ~230-280 MPa, resistencia a la tracción ~350-450 MPa tras el tratamiento térmico) y ductilidad, suficiente para soportar las cargas de lanzamiento y proporcionar integridad estructural.

- Resistencia a la corrosión: Presenta una buena resistencia a la corrosión, adecuada para la manipulación en tierra y los entornos previos al lanzamiento.

- Consideraciones:

- Su conductividad térmica, aunque buena para una aleación de aluminio, puede ser insuficiente para aplicaciones de flujo térmico muy elevado sin aumento (por ejemplo, tubos de calor).

- Como muchas aleaciones de aluminio, su resistencia disminuye a temperaturas elevadas, lo que debe tenerse en cuenta en el diseño térmico.

Resumen de propiedades de AlSi10Mg (valores típicos tras tratamiento térmico tipo T6)

| Propiedad | Valor típico | Unidad | Importancia para los radiadores |

|---|---|---|---|

| Densidad | ~2.67 | g/cm³ | Crítico para la reducción de peso / menor coste de lanzamiento |

| Conductividad térmica | ~100 – 130 | W/(m-K) | Buena capacidad de propagación del calor |

| Límite elástico (Rp0,2) | ~230 – 280 | MPa | Integridad estructural durante el lanzamiento y el funcionamiento |

| Resistencia a la tracción (Rm) | ~350 – 450 | MPa | Resistencia general |

| Alargamiento a la rotura | ~3 – 10 | % | Ductilidad, resistencia a la fractura |

| Coeficiente de dilatación térmica (CTE) | ~20 – 22 | µm/(m-K) | Importante para el análisis de la tensión térmica & adaptación de la interfaz |

| Procesabilidad mediante LPBF | Excelente | – | Permite geometrías complejas y construcciones de alta calidad |

Exportar a hojas

CuCrZr: El especialista en alta conductividad

Cuando es primordial eliminar el calor de forma extremadamente eficaz, las aleaciones de cobre se convierten en candidatas atractivas debido a su conductividad térmica intrínsecamente superior. CuCrZr (cobre-cromo-circonio) es una aleación de alto rendimiento endurecida por precipitación conocida por conservar una buena resistencia mecánica a temperaturas elevadas en comparación con el cobre puro, al tiempo que ofrece una excelente conductividad térmica y eléctrica.

- Propiedades clave y relevancia aeroespacial:

- Muy alta conductividad térmica: Típicamente en el rango de 300-340 W/(m-K), casi el triple que el de AlSi10Mg. Esto lo hace ideal para gestionar flujos de calor elevados o aplicaciones en las que es fundamental minimizar los gradientes de temperatura. Permite diseñar radiadores más compactos para una carga térmica determinada.

- Buena resistencia a altas temperaturas: A diferencia del cobre puro, el CuCrZr conserva una resistencia significativa a temperaturas de hasta 400-500°C, lo que lo hace adecuado para componentes sometidos a cargas térmicas exigentes.

- Excelente conductividad eléctrica: Aunque es menos relevante para los radiadores, esta propiedad la hace útil para otras aplicaciones de AM como los disipadores de calor para electrónica o las bobinas de inducción.

- Consideraciones:

- Mayor densidad: Con una densidad de aproximadamente 8,9 g/cm³, el CuCrZr es significativamente más pesado que el AlSi10Mg. Su uso debe estar justificado por requisitos de rendimiento térmico que compensen la penalización de masa. Suele utilizarse selectivamente en zonas de alto flujo térmico o para canales de refrigeración internos, donde su conductividad es más necesaria.

- Desafíos de procesamiento de AM: La impresión de aleaciones de cobre como CuCrZr mediante LPBF es más difícil que la de aluminio debido a la alta reflectividad del cobre a los láseres infrarrojos que se suelen utilizar y a su alta conductividad térmica, que puede provocar la inestabilidad del baño de fusión y requiere una mayor potencia del láser y parámetros de proceso especializados. La oxidación también es un problema que requiere un excelente control atmosférico en la impresora. Para imprimir con éxito piezas de CuCrZr densas y de alta calidad se requieren conocimientos especializados y equipos optimizados.

- Mayor coste: Los polvos de aleación de cobre son generalmente más caros que los polvos de aleación de aluminio.

Resumen de las propiedades del CuCrZr (valores típicos tras el tratamiento térmico de envejecimiento)

| Propiedad | Valor típico | Unidad | Importancia para los radiadores |

|---|---|---|---|

| Densidad | ~8.9 | g/cm³ | Importante penalización de masa en comparación con el Al; uso estratégico |

| Conductividad térmica | ~300 – 340 | W/(m-K) | Excelente para flujo térmico elevado & transferencia de calor eficaz |

| Límite elástico (Rp0,2) | ~350 – 450 | MPa | Buena resistencia, especialmente a temperaturas elevadas |

| Resistencia a la tracción (Rm) | ~450 – 550 | MPa | Alta resistencia general |

| Alargamiento a la rotura | ~10 – 20 | % | Buena ductilidad |

| Coeficiente de dilatación térmica (CTE) | ~17 – 18 | µm/(m-K) | Inferior a Al, importante para el diseño de interfaces |

| Procesabilidad mediante LPBF | Desafío | – | Requiere equipos especializados y control del proceso |

Exportar a hojas

El papel crítico de la calidad del polvo - Met3dp’s Expertise

Para aplicaciones aeroespaciales exigentes como los radiadores de los satélites, la calidad del polvo metálico de entrada no es negociable. Las características del polvo influyen directamente en la consistencia, densidad, microestructura y, en última instancia, en el rendimiento mecánico y térmico del componente AM final. Los atributos clave del polvo son:

- Esfericidad: Las partículas de polvo altamente esféricas garantizan una buena fluidez, lo que da lugar a capas de lecho de polvo uniformes y a una fusión uniforme.

- Distribución del tamaño de las partículas (PSD): Una PSD controlada es crucial para conseguir una alta densidad de empaquetamiento en el lecho de polvo, minimizando la porosidad en la pieza final.

- Pureza: Unos niveles bajos de impurezas y contaminantes (especialmente oxígeno) son vitales para conseguir las propiedades deseadas del material y evitar defectos.

- Fluidez: El flujo constante de polvo garantiza una deposición uniforme en toda la placa de impresión.

Aquí es donde los fabricantes de polvo especializados y los proveedores de soluciones AM como Met3dp desempeñan un papel fundamental. Met3dp aprovecha las tecnologías de producción de polvo líderes del sector, como Atomización de gas de fusión por inducción al vacío (VIGA) y Proceso de electrodos rotativos de plasma (PREP). Estos sistemas avanzados, con diseños de boquillas exclusivos y atmósferas controladas, producen polvos metálicos esféricos de alta calidad con gran pureza, excelente fluidez y PSD controlados, optimizados para procesos AM exigentes como LPBF y Electron Beam Melting (EBM). El compromiso de Met3dp’ se extiende a la producción de una amplia gama de aleaciones estándar e innovadoras, incluidas aleaciones de aluminio de calidad aeroespacial y aleaciones de cobre potencialmente personalizadas, como CuCrZr, adaptadas a los requisitos específicos de los clientes. Su amplia cartera de productos de alto rendimiento polvos metálicos y productos para impresión 3D garantiza que los ingenieros y responsables de compras tengan acceso a materiales que cumplan las estrictas exigencias de calidad de la industria espacial. Asociarse con un proveedor que controle tanto la fabricación del polvo como el proceso de impresión puede aportar importantes ventajas en cuanto a coherencia y garantía de calidad.

La selección de materiales para un radiador de satélite AM implica un compromiso, principalmente entre el bajo peso de AlSi10Mg y la alta conductividad térmica de CuCrZr, equilibrado con la procesabilidad y el coste. A menudo, la solución óptima puede consistir en utilizar AlSi10Mg para la estructura principal debido a las limitaciones de peso e integrar potencialmente elementos de CuCrZr en zonas específicas de alto flujo térmico si es factible mediante AM o ensamblaje multimaterial avanzado, o diseñar canales internos altamente eficientes dentro de una estructura de AlSi10Mg utilizando la libertad de diseño de la AM.

Diseño para la órbita: Consideraciones clave para el diseño de paneles radiantes AM

La fabricación aditiva (AM) de metales ofrece un enorme potencial para optimizar los paneles de los radiadores de los satélites, pero para aprovechar estas ventajas es necesario cambiar la mentalidad de diseño. Transferir simplemente un diseño concebido para la fabricación convencional a una impresora 3D rara vez produce resultados óptimos y puede incluso provocar fallos de fabricación. En su lugar, los ingenieros deben adoptar Diseño para fabricación aditiva (DfAM) principios. El DfAM consiste en diseñar piezas que aprovechen los puntos fuertes y se adapten a las limitaciones del proceso de AM elegido, en este caso, principalmente la fusión por lecho de polvo láser (LPBF) para materiales como AlSi10Mg y CuCrZr. Diseñar “para la órbita” utilizando DfAM para paneles de radiadores significa centrarse en el aligeramiento, el rendimiento térmico, la fabricabilidad y la fiabilidad en el contexto del entorno espacial.

Principios clave DfAM para paneles de radiador AM:

- Aprovechar la optimización topológica y el diseño generativo:

- Estas herramientas computacionales son esenciales para lograr una reducción significativa de la masa. Los ingenieros definen el espacio del paquete, los casos de carga (por ejemplo, vibraciones de lanzamiento, cargas estructurales), las propiedades de los materiales y los objetivos de rendimiento (por ejemplo, maximizar la rigidez, minimizar la masa).

- A continuación, el software genera estructuras muy eficaces, a menudo de aspecto orgánico, que distribuyen el material sólo donde es necesario.

- En el caso de los radiadores, esto puede aplicarse a la estructura del panel principal, los soportes de montaje y las nervaduras de apoyo, garantizando la integridad estructural con un peso mínimo. Requiere una definición cuidadosa de las zonas de retención de los tubos de calor, los canales de fluidos y las interfaces de montaje.

- Optimizar los canales internos y las vías de fluidos:

- La AM permite crear canales internos complejos y suavemente curvados directamente dentro de la estructura del panel, eliminando la necesidad de ensamblar tubos o colectores separados.

- Consideraciones sobre el diseño:

- Curvas Suaves: Evite las esquinas afiladas para minimizar la caída de presión y garantizar un flujo suave del fluido.

- Formas autosoportadas: Diseñar secciones transversales de canal (por ejemplo, diamante, lágrima) que minimicen la necesidad de estructuras de soporte internas, que son difíciles o imposibles de eliminar. Por lo general, los ángulos de voladizo deben ser superiores a 45 grados con respecto al plano horizontal para una impresión sin soportes, aunque esto varía en función de los parámetros del proceso y del tamaño de las características.

- Eliminación del polvo: Asegúrese de que los canales tengan puntos de entrada/salida y vías adecuados para la eliminación eficaz del polvo no fundido después de la construcción. Las características de diseño, como los chaflanes internos, pueden facilitar el drenaje del polvo. El polvo atrapado es un riesgo de fallo crítico.

- Espesor de pared: Mantener un espesor de pared suficiente alrededor de los canales para garantizar la integridad de la presión y evitar fugas, teniendo en cuenta el tamaño mínimo de la característica imprimible del sistema AM.

- Mejora térmica: Considere la posibilidad de incorporar aletas internas, turbuladores o geometrías complejas (como superficies mínimas triplemente periódicas – TPMS) dentro de los canales para mejorar la transferencia de calor convectiva del fluido a las paredes del radiador.

- Integrar la funcionalidad (consolidación de piezas):

- Busque activamente oportunidades para combinar varias piezas en un único componente impreso.

- Ejemplos: Integre bridas de montaje, características de alineación, soportes estructurales, alojamientos de sensores o conectores de fluidos directamente en el diseño del panel del radiador.

- Ventajas: Reduce el esfuerzo de montaje, elimina posibles vías de fuga/puntos de fallo en las juntas, simplifica la gestión de la cadena de suministro para los especialistas en adquisiciones aeroespaciales Los pasos específicos y su secuencia pueden variar según el material (por ejemplo,

- Gestión de voladizos y estructuras de soporte:

- LPBF requiere estructuras de soporte para los elementos que sobresalen de la placa de impresión en ángulos normalmente inferiores a 45 grados. Los soportes anclan la pieza, evitan que se deforme y conducen el calor durante la impresión.

- Estrategias de diseño:

- Minimizar los soportes: Oriente la pieza en la placa de impresión para minimizar el número y el volumen de salientes que requieren soporte. Esto reduce el desperdicio de material, el tiempo de construcción y el esfuerzo de postprocesamiento.

- Diseño para la extracción: Asegúrese de que los soportes sean accesibles para facilitar su extracción sin dañar la superficie de la pieza. Considere la posibilidad de capas de sacrificio o características que simplifiquen el desmontaje. El propio diseño del soporte (por ejemplo, puntos de contacto delgados y perforados) influye en la capacidad de desmontaje.

- Ángulos autoportantes: Siempre que sea posible, diseñe los elementos con ángulos superiores a 45 grados. Los orificios pequeños o los elementos horizontales pueden requerir ajustes o soportes de diseño específicos.

- Consideraciones térmicas: Los soportes influyen en la velocidad de enfriamiento local. Los soportes densos pueden ser necesarios en zonas críticas para evitar la distorsión térmica, especialmente con materiales de alta conductividad como el CuCrZr.

- Dimensiones mínimas y espesor de pared:

- Comprender las limitaciones de la máquina LPBF específica y los parámetros del proceso en relación con las características más pequeñas (orificios, ranuras, paredes finas, esquinas afiladas) que pueden producirse de forma fiable.

- El grosor mínimo típico de las paredes para la integridad estructural puede ser de unos 0,4 – 1,0 mm, pero esto depende en gran medida de la relación de aspecto y del material.

- Asegúrese de que las chapas frontales del radiador y las paredes de los canales internos cumplen estos mínimos al tiempo que optimizan el peso y el rendimiento térmico.

- Diseño para el entorno espacial:

- Hay que tener en cuenta factores como la fatiga por ciclos térmicos (expansión/contracción repetida entre la luz solar y la sombra), los posibles efectos de la radiación en las propiedades de los materiales (aunque menos críticos para los metales que para los polímeros) y los requisitos de desgasificación (garantizar que no haya volúmenes atrapados ni materiales que puedan liberar contaminantes en el vacío).

- Diseñar interfaces que tengan en cuenta los desajustes del coeficiente de expansión térmica (CET) entre el panel del radiador (por ejemplo, AlSi10Mg o CuCrZr) y las estructuras o componentes adyacentes (como los tubos de calor integrados, si procede).

Consideraciones del DfAM específicas para los materiales de los radiadores:

- AlSi10Mg: Generalmente más fáciles de diseñar debido a su buena procesabilidad. Los soportes son relativamente fáciles de retirar. La conductividad térmica permite una propagación eficaz del calor, lo que optimiza la topología.

- CuCrZr: Una mayor conductividad térmica exige una gestión cuidadosa de la acumulación de calor durante la impresión, lo que puede requerir estructuras de soporte más extensas. Los soportes pueden ser más difíciles de retirar debido a la ductilidad del cobre. El diseño debe maximizar los beneficios de la alta conductividad (por ejemplo, uso específico en zonas de alto flujo, diseños optimizados de canales de pared fina) para justificar los retos de masa y procesamiento.

Al integrar estos principios de DfAM en una fase temprana del diseño, los ingenieros pueden aprovechar al máximo las ventajas de la AM metálica, creando paneles radiadores para satélites ligeros, de alto rendimiento y fiables, optimizados para las exigencias de la órbita. Colaboración con expertos proveedores de servicios de metal AM que posean una sólida experiencia en DfAM suele ser crucial para el éxito.

Precisión en el espacio: Tolerancias ajustadas, acabado superficial y precisión dimensional

Para los componentes de los satélites, la precisión no es opcional; es un requisito fundamental. Los paneles del radiador deben interactuar correctamente con las estructuras del satélite, los tubos de calor, los conectores de fluidos y los mecanismos potencialmente desplegables. Las dimensiones críticas, las especificaciones de planitud y las características superficiales deben cumplir estrictas normas aeroespaciales para garantizar un montaje correcto, el contacto térmico y un funcionamiento fiable durante toda la vida útil de la misión. Aunque la fabricación aditiva (AM) de metales ofrece una increíble libertad de diseño, alcanzar los niveles de precisión requeridos exige un control minucioso a lo largo de todo el proceso, desde el diseño y la simulación hasta la impresión y el postprocesado. Comprender la precisión alcanzable y los factores que influyen en ella es vital para ingenieros y los responsables de la adquisición especificar los componentes AM.

Definiciones clave:

- Precisión dimensional: Grado de conformidad de las dimensiones finales de la pieza con las dimensiones nominales especificadas en el modelo CAD.

- Tolerancia: El margen de variación admisible para una dimensión determinada. Los componentes aeroespaciales suelen requerir tolerancias del orden de decenas a cientos de micrómetros (µm) para las características críticas.

- Acabado superficial/Rugosidad (Ra): Medida de la textura de una superficie, que suele expresarse como la media aritmética de las desviaciones del perfil de la superficie con respecto a una línea media. Los valores de Ra más bajos indican superficies más lisas. Las superficies AM as-built suelen ser más rugosas que las mecanizadas.

Precisión alcanzable con LPBF:

La fusión por lecho de polvo láser (LPBF), el proceso más común para AlSi10Mg y CuCrZr, puede lograr una buena precisión dimensional, pero es crucial comprender los rangos típicos y los factores que influyen.

- Tolerancias generales: Para procesos bien controlados, las tolerancias dimensionales típicas alcanzables para piezas LPBF as-built se citan a menudo en el rango de ±0,1 mm a ±0,2 mm o ±0,1% a ±0,2% de la dimensión, lo que sea mayor. Sin embargo, para conseguir tolerancias más estrictas (por ejemplo, ±0,05 mm o mejores) suelen ser necesarias operaciones de mecanizado secundarias en las características críticas.

- Acabado superficial (Ra):

- Tal como se fabricó: Las superficies LPBF presentan una rugosidad característica debida a las partículas de polvo parcialmente fundidas que se adhieren a la superficie y a la construcción por capas. El Ra de la superficie construida oscila normalmente entre 6 µm y 20 µm, dependiendo del material, los parámetros, la orientación de la construcción (hacia arriba, hacia abajo, paredes verticales) y la geometría de la característica.

- Post-procesado: El acabado superficial puede mejorarse significativamente mediante diversas técnicas de postprocesado, como el granallado, el volteo, el pulido químico, el electropulido o el mecanizado CNC, pudiendo alcanzar valores de Ra inferiores a 1 µm cuando sea necesario.

Factores que influyen en la precisión y el acabado:

Lograr una precisión constante en la AM de metales es una compleja interacción de múltiples factores:

- Calibración y condición de la máquina: Es esencial calibrar periódicamente el sistema láser (potencia, enfoque, tamaño del punto), el sistema de escáner (precisión de posicionamiento) y el flujo de gas. La estabilidad de la máquina y el control del entorno de fabricación (temperatura, niveles de oxígeno) son fundamentales. Los equipos de impresión fiables y de alta calidad, como los sistemas desarrollados y utilizados por proveedores experimentados, constituyen la base de la precisión.

- Parámetros del proceso: La potencia del láser, la velocidad de escaneado, el grosor de la capa, el espaciado de las escotillas y la estrategia de escaneado influyen significativamente en la dinámica del baño de fusión, la velocidad de enfriamiento y, en última instancia, la precisión dimensional y el acabado superficial. Los conjuntos de parámetros optimizados, a menudo específicos para el material y la máquina, son cruciales.

- Orientación de construcción: La orientación de la pieza en la placa de impresión afecta:

- Requisitos de la estructura de soporte (influyen en la calidad de la superficie donde se fijan los soportes).

- Gradientes térmicos y posibilidad de alabeo/distorsión.

- Variación del acabado superficial (las superficies orientadas hacia abajo suelen ser más rugosas que las orientadas hacia arriba o las paredes verticales).

- Precisión dimensional a lo largo de diferentes ejes (la precisión del eje Z puede diferir de la precisión X-Y).

- Tensiones térmicas: Los rápidos ciclos de calentamiento y enfriamiento inherentes al LPBF generan tensiones internas que pueden provocar la distorsión de la pieza (alabeo) durante la fabricación o después de retirarla de la placa. Las herramientas de simulación pueden ayudar a predecir y mitigar este fenómeno mediante estrategias optimizadas de orientación y soporte.

- Propiedades del material: La conductividad térmica, la reflectividad (especialmente en el caso del CuCrZr) y las características de contracción del material influyen en la estabilidad del proceso y en la precisión final.

- Geometría de la pieza: Las geometrías complejas, las paredes finas, las secciones planas grandes y las esquinas afiladas pueden ser más propensas a distorsiones y desviaciones de precisión.

- Características del polvo: La calidad constante del polvo (distribución del tamaño de las partículas, morfología, fluidez) garantiza capas de polvo uniformes y una fusión estable.

- Post-procesamiento:

- Alivio del estrés: El tratamiento térmico para aliviar las tensiones internas es crucial antes de retirar las piezas de la placa de impresión para minimizar la distorsión.

- Retirada del soporte: A veces puede afectar al acabado superficial o a las dimensiones en los puntos de contacto si no se hace con cuidado.

- Mecanizado: Aunque se utiliza para conseguir las tolerancias más estrictas y los mejores acabados en características críticas, el mecanizado en sí debe ser preciso y tener en cuenta la posible desviación de la pieza si no se fija correctamente.

- HIP (Prensado isostático en caliente): Puede causar una contracción menor y predecible que debe tenerse en cuenta en el diseño inicial.

Cumplimiento de los requisitos de calidad aeroespacial:

Garantizar que los paneles de radiador impresos en 3D cumplen los estrictos control de calidad aeroespacial requiere un sólido sistema de gestión de la calidad y una verificación exhaustiva:

- Metrología: Medición precisa de dimensiones críticas mediante máquinas de medición por coordenadas (MMC) o escáneres 3D de alta resolución.

- Medición de la rugosidad superficial: Utilización de perfilómetros para verificar las especificaciones de acabado superficial.

- Ensayos no destructivos (END): Técnicas como los rayos X o la tomografía computarizada (TC) son muy valiosas para inspeccionar las características internas (como los canales de refrigeración en busca de obstrucciones o defectos) y verificar la integridad general de la pieza sin dañarla. La exploración por TC proporciona datos volumétricos completos para el análisis dimensional de las geometrías internas.

- Supervisión de procesos: La supervisión in situ del proceso de fabricación (por ejemplo, la supervisión del baño de fusión) puede proporcionar datos valiosos para el aseguramiento de la calidad y el control del proceso.

Conseguir la precisión necesaria para las aplicaciones espaciales requiere no sólo tecnología avanzada, sino también un profundo conocimiento de los procesos y un riguroso control de calidad. Asociarse con una empresa consolidada y fiable proveedor de AM de metaleses fundamental contar con un socio que tenga un historial demostrado en el sector aeroespacial y unos sistemas de calidad sólidos. Comprender las capacidades de un socio potencial, sus certificaciones (como AS9100) y su enfoque de la garantía de calidad es una responsabilidad clave para los equipos de compras. Para hacerse una idea del compromiso necesario, puede ser útil conocer los antecedentes de las empresas establecidas; aprender sobre Met3dp y su enfoque en una precisión y fiabilidad líderes en la industria proporciona contexto sobre lo que hay que buscar en un proveedor dedicado a componentes de misión crítica.

Más allá de la construcción: Postprocesado esencial para paneles de radiador impresos en 3D

Una idea errónea sobre la fabricación aditiva (AM) de metales es que las piezas salen de la impresora listas para su uso inmediato. Aunque la AM crea la forma casi neta, casi siempre se requiere una serie de pasos cruciales de postprocesado, especialmente para aplicaciones exigentes como los paneles de radiadores de satélites. Estos pasos son esenciales para aliviar tensiones internas, eliminar estructuras de soporte, lograr las tolerancias dimensionales y el acabado superficial requeridos, garantizar que las propiedades del material cumplen las especificaciones y preparar la pieza para su integración y su entorno operativo. Ignorar o ejecutar incorrectamente estos pasos puede comprometer la integridad estructural, el rendimiento térmico y la fiabilidad general del componente.

Flujo de trabajo típico de postprocesado para paneles radiantes AM:

Los pasos específicos y su orden pueden variar en función del material (AlSi10Mg frente a CuCrZr), la complejidad de la pieza y los requisitos de la aplicación, pero un flujo de trabajo típico incluye:

- Tratamiento térmico de alivio de tensión (in situ o posterior a la construcción):

- Propósito: Reducir las tensiones internas que se producen durante los rápidos ciclos de calentamiento y enfriamiento del proceso LPBF. Estas tensiones pueden provocar alabeos, distorsiones al retirar la placa de impresión y, potencialmente, grietas.

- Procedimiento: Suele consistir en calentar la pieza (a menudo mientras aún está sujeta a la placa de impresión) en un horno de atmósfera controlada a una temperatura específica (inferior a la temperatura de recocido o envejecimiento del material), mantenerla durante un tiempo determinado y, a continuación, enfriarla lentamente. Los parámetros son específicos de cada material (por ejemplo, ~300°C para AlSi10Mg, potencialmente más altos para CuCrZr).

- Importancia: Absolutamente crítico para mantener la estabilidad dimensional y evitar fallos prematuros.

- Extracción de la pieza de la placa de montaje:

- Procedimiento: Una vez liberada de tensiones, la pieza se separa de la placa de impresión. Esto suele hacerse mediante corte con hilo, aserrado o mecanizado por descarga eléctrica (EDM).

- Consideraciones: Debe hacerse con cuidado para evitar dañar la pieza. La capa de interfaz entre la pieza y la placa suele requerir un acabado posterior.

- Retirada de la estructura de soporte:

- Propósito: Para retirar las estructuras temporales utilizadas para anclar la pieza y soportar los elementos que sobresalen durante la construcción.

- Procedimiento: Puede implicar rotura/corte manual (para soportes accesibles y bien diseñados), mecanizado CNC, rectificado o, a veces, electroerosión. Puede requerir mucha mano de obra y habilidad para no dañar la superficie de la pieza.

- Desafíos: Acceder a los soportes internos (si es inevitable) puede resultar extremadamente difícil. Los puntos de contacto de los soportes suelen dejar marcas de testigos (“nubs”) que requieren un acabado posterior. DfAM contribuye enormemente a simplificar la eliminación de soportes.

- Tratamiento térmico adicional (opcional pero habitual en el sector aeroespacial):

- Prensado isostático en caliente (HIP):

- Propósito: Eliminar la porosidad interna (microvacíos) y mejorar la densidad del material, lo que mejora las propiedades mecánicas (especialmente la resistencia a la fatiga y la ductilidad) y garantiza la integridad del vacío.

- Procedimiento: Somete la pieza a alta temperatura (por debajo del punto de fusión) y alta presión de gas inerte (por ejemplo, Argón) simultáneamente en un recipiente HIP especializado.

- Relevancia: A menudo es obligatorio en componentes aeroespaciales críticos para garantizar la máxima integridad y fiabilidad del material. Puede provocar una contracción leve y predecible (~1%) que debe tenerse en cuenta en la fase de diseño.

- Recocido por disolución y envejecimiento (para aleaciones de endurecimiento por precipitación):

- Propósito: Optimizar la microestructura y conseguir las propiedades mecánicas finales deseadas (resistencia, dureza, ductilidad) para aleaciones como AlSi10Mg (condición T6) y CuCrZr.

- Procedimiento: Implica ciclos de temperatura específicos (disolución, temple, envejecimiento) adaptados a la aleación.

- Prensado isostático en caliente (HIP):

- Mecanizado / Acabado de superficies:

- Propósito: Para conseguir tolerancias ajustadas en dimensiones críticas (por ejemplo, interfaces de montaje, superficies de sellado), mejorar el acabado superficial para funciones específicas (por ejemplo, contacto térmico, adherencia de revestimientos) y eliminar marcas de testigos de los soportes o de la interfaz de la placa de impresión.

- Procedimiento: El mecanizado CNC (fresado, torneado, rectificado) se utiliza habitualmente para obtener una gran precisión. Otros métodos, como el granallado, el chorreado de arena, el volteo o el pulido, pueden utilizarse para alisar superficies en general o conseguir texturas específicas.

- Importancia: Esencial para garantizar el ajuste, la forma y la función adecuados dentro del conjunto del satélite.

- Limpieza:

- Propósito: Para eliminar cualquier resto de polvo sin fundir (especialmente de los canales internos), fluidos de mecanizado, residuos o contaminantes.

- Procedimiento: Puede implicar soplado con aire comprimido, limpieza ultrasónica en disolventes específicos e inspección minuciosa (a veces inspección boroscópica de los canales internos).

- Importancia: Es fundamental para evitar la contaminación en el interior del satélite y garantizar el paso libre de fluidos, si procede. El polvo atrapado es una preocupación importante para el hardware de vuelo.

- Inspección y control de calidad:

- Propósito: Verificar la precisión dimensional, el acabado superficial, la integridad interna y las propiedades de los materiales.

- Procedimiento: Incluye metrología dimensional (MMC, escaneado 3D), ensayos de rugosidad superficial, END (rayos X, escaneado CT, ensayos potencialmente penetrantes) y ensayos de materiales (por ejemplo, ensayos de tracción en muestras representativas).

- Importancia: Verificación final de que la pieza cumple todas las especificaciones antes de su entrega e integración. Riguroso control de calidad aeroespacial no es negociable.

- Aplicación de revestimiento superficial:

- Propósito: Aplicar revestimientos térmicos especializados necesarios para la funcionalidad de los radiadores en el espacio.

- Procedimiento: Aplicación de pinturas de alta emisividad (por ejemplo, pinturas blancas como AZ-93, pinturas negras) o adhesión de reflectores solares ópticos (OSR) o películas de teflón plateado. Requiere una preparación específica de la superficie (limpieza, a veces rugosidad específica) para una adhesión adecuada.

- Importancia: Influye directamente en el rendimiento térmico del radiador (capacidad de rechazo del calor y absorción solar).

Cada uno de estos pasos requiere equipos especializados, experiencia y un cuidadoso control del proceso. Al seleccionar un oficina de servicios de AM de metales o socio de fabricaciónlos responsables de compras y los ingenieros deben evaluar sus capacidades internas de postprocesamiento o sus relaciones establecidas con subcontratistas cualificados. Un proveedor integrado verticalmente o con una sólida gestión de la cadena de suministro para estos pasos críticos puede agilizar significativamente el proceso de producción y garantizar una calidad constante para los clientes componentes personalizados para satélites.

Afrontar los retos: Superar los obstáculos en la producción de paneles de radiador AM

Aunque la fabricación aditiva de metales ofrece ventajas convincentes para los paneles de radiadores de satélites, esta tecnología no está exenta de desafíos. Producir componentes aeroespaciales fiables y de alta calidad requiere un profundo conocimiento de los posibles problemas y estrategias sólidas para mitigarlos. El conocimiento de estos obstáculos permite a los ingenieros y a los equipos de compras formular las preguntas adecuadas a la hora de evaluar a los proveedores y establecer expectativas realistas para el desarrollo y la producción. Los principales retos suelen girar en torno al control de procesos, el comportamiento de los materiales y el cumplimiento de las estrictas exigencias de calidad de la industria espacial.

Desafíos comunes y estrategias de mitigación:

| Desafío | Las superficies donde se adjuntaron estructuras de soporte mostrarán marcas o cicatrices después de la extracción, lo que requerirá un acabado adicional si la suavidad es fundamental. | Estrategias de mitigación |

|---|---|---|

| Deformación / Distorsión | Calentamiento/enfriamiento desigual que provoca elevadas tensiones térmicas residuales, estructura de soporte insuficiente, mala orientación de las piezas. | Simulación: Utilizar software de simulación de construcción para predecir la tensión y la distorsión, informando de las estrategias óptimas de orientación y soporte. <br> Orientación: Elija la orientación para minimizar las grandes áreas planas paralelas a la repasadora y gestionar la acumulación de calor. <br> Para los soportes automotrices que requieren tolerancias más estrictas que ±0,1-0,2 mm o acabados superficiales más suaves que Ra 8-10 µm en características específicas, el posprocesamiento es esencial: Utilice estructuras de soporte robustas y bien diseñadas y, potencialmente, anclajes para fijar la pieza. <br> Alivio del estrés: Realice el tratamiento térmico de alivio de tensiones antes de retirar de la placa de impresión. |

| Tensión residual | Solidificación rápida inherente característica de LPBF, gradientes térmicos pronunciados entre el baño de fusión y el material circundante. | Optimización de procesos: Ajuste fino de los parámetros láser (potencia, velocidad, estrategia de exploración) para minimizar los gradientes térmicos. <br> Tratamiento térmico: Ciclo obligatorio de alivio del estrés. <br> Diseño: Incorporar características que acomoden o minimicen la concentración de tensiones (por ejemplo, esquinas redondeadas). |

| Integridad interna: | Tensiones térmicas elevadas que superan la resistencia del material, composiciones de aleación susceptibles, impurezas, enfriamiento rápido. | Ajuste de parámetros: Optimice los parámetros para controlar los índices de enfriamiento. <br> Selección de materiales: Si es posible, elija aleaciones menos propensas al desgarro en caliente o asegúrese de que el polvo sea de gran pureza. <br> Estrategia de construcción: Modifique los patrones de escaneado o utilice el precalentamiento (si está disponible) para reducir el choque térmico. <br> Post-procesamiento: El HIP puede a veces cerrar microfisuras, pero es preferible prevenirlas. |

| Porosidad (gas / ojo de cerradura / falta de fusión) | Gas: Gas de protección atrapado o gas disuelto en el polvo liberado durante la fusión. <br> El ojo de la cerradura: Densidad de energía láser excesiva que provoca inestabilidad del baño de fusión y colapso de la depresión de vapor. <br> Falta de fusión: Densidad de energía insuficiente que conduce a una fusión incompleta entre capas o pistas de escaneo. | Calidad del polvo: Utilice polvo de alta pureza con bajo contenido de gas atrapado, asegúrese de que se almacena y manipula correctamente para evitar la captación de humedad. <br> Optimización de parámetros: Resulta crucial encontrar el equilibrio adecuado entre potencia láser, velocidad y espaciado de las trampillas para conseguir una densificación completa sin keyholing. Requiere un amplio desarrollo del proceso; Proporciona un acabado mate, limpio y uniforme. Eficaz para eliminar el polvo suelto y mezclar imperfecciones menores de la superficie. Puede inducir tensiones residuales de compresión beneficiosas. Varios medios (perlas de vidrio, óxido de aluminio) ofrecen diferentes acabados. Mantenga un entorno de gas inerte de alta pureza en la cámara de construcción (<1000 ppm de O2, a menudo mucho más bajo). <br> HIP: Eficaz para cerrar porosidades de gas y algunas porosidades de falta de fusión, a menudo necesarias para piezas críticas. |

| Dificultad para eliminar el soporte | Soportes mal diseñados (demasiado densos, puntos de contacto fuertes), lugares de difícil acceso, materiales dúctiles (como CuCrZr). | DfAM: Diseñar para minimizar el soporte y facilitar el acceso. Utilice estructuras de soporte optimizadas (por ejemplo, cónicas, perforadas). <br> Ajuste de parámetros: Optimiza los parámetros de la interfaz de apoyo para facilitar el desprendimiento. <br> Técnicas de postprocesado: Utilizar las herramientas adecuadas y, potencialmente, mecanizado multieje o electroerosión para la eliminación. |

| Variación del acabado superficial | Orientación de la construcción (pieles hacia abajo vs. pieles hacia arriba vs. paredes verticales), parámetros del láser, adhesión de partículas de polvo (“salpicaduras”). | Orientación: Optimice la orientación de la pieza teniendo en cuenta las superficies críticas. <br> Refinamiento de parámetros: Utilice parámetros específicos de contorno o piel para mejorar la calidad de la superficie. <br> Post-procesamiento: Utilizar las técnicas de acabado adecuadas (granallado, pulido, mecanizado) para alcanzar los valores Ra requeridos. |

| Gestión y manipulación del polvo | Contaminación (material cruzado, restos), absorción de humedad, degradación por reciclado repetido. | Protocolos estrictos: Aplique procedimientos rigurosos para la manipulación del polvo, el almacenamiento (atmósfera inerte, temperatura/humedad controladas), el tamizado y la trazabilidad. <br> Control de calidad: Pruebe regularmente las propiedades del polvo reciclado. Limite el número de ciclos de reutilización en función de las pruebas y de la criticidad de la aplicación. <br> Equipos dedicados: Utilice equipos de manipulación específicos para los distintos materiales a fin de evitar la contaminación cruzada. |

| Consistencia & humedad; Repetibilidad | Variaciones en la calibración de la máquina, lotes de polvo, condiciones ambientales, factores del operador. | SGC robusto: Implantar un sólido Sistema de Gestión de la Calidad (por ejemplo, AS9100) con estrictos controles de los procesos. <br> Supervisión de procesos: Utilizar las herramientas de supervisión in situ disponibles. <br> Calibración y mantenimiento periódicos: Mantener rigurosamente los equipos. <br> Normalización: Estandarizar los procedimientos operativos y la formación de los operarios. <br> Validación del proceso: Validar a fondo toda la cadena de procesos para combinaciones específicas de piezas y materiales. |

Exportar a hojas

Afrontar los retos con AlSi10Mg y CuCrZr:

- AlSi10Mg: Relativamente bien entendido y procesable. Los principales retos suelen estar relacionados con la gestión de la tensión residual en geometrías complejas y la garantía de propiedades constantes mediante tratamiento térmico. El control de la porosidad es crucial, pero puede lograrse con parámetros optimizados.

- CuCrZr: Más difícil debido a la alta reflectividad y conductividad. Requiere una mayor potencia del láser, un cuidadoso desarrollo de los parámetros para evitar el keyholing y garantizar la fusión, un excelente blindaje de gas para evitar la oxidación y láseres verdes o azules potencialmente especializados. La eliminación del soporte requiere cuidado debido a su ductilidad. Reducción de riesgos son especialmente importantes cuando se trabaja con aleaciones de cobre.

Para superar con éxito estos retos se requieren importantes conocimientos en ciencia de materiales, ingeniería de procesos y control de calidad. Esto subraya la importancia de colaborar con socios fabricantes con experiencia que han invertido en la tecnología, el personal y los sistemas de calidad necesarios. Las empresas comprometidas con el avance de la AM industrial, como las que se encuentran en todo el panorama industrial, trabajan continuamente para perfeccionar los procesos y superar estos obstáculos, ampliando los límites de lo que es posible en la fabricación aeroespacial. Explorando los sitios web de proveedores establecidos, como la página de inicio https://met3dp.com/puede ofrecer información sobre los tipos de soluciones y conocimientos disponibles en el mercado.

Selección de proveedores: Elección del proveedor de servicios de AM metálica adecuado para componentes aeroespaciales

El éxito de la incorporación de paneles de radiadores de fabricación aditiva (AM) a un programa de satélites depende en gran medida de las capacidades y la fiabilidad del socio de fabricación elegido. La selección del proveedor de servicios de FA de metales muy capaz es una decisión crítica tanto para los equipos de ingeniería centrados en la ejecución técnica como para los los responsables de la adquisición la calidad, el coste y el cumplimiento de los plazos son los aspectos más importantes. Dados los estrictos requisitos del sector aeroespacial, el proceso de selección debe ir mucho más allá de la simple comparación de precios. Requiere una evaluación exhaustiva de los conocimientos técnicos, la madurez de los procesos, los sistemas de calidad y la experiencia del proveedor en el sector aeroespacial.

Criterios clave para evaluar a los proveedores de radiadores para satélites:

- Experiencia aeroespacial demostrada:

- ¿Dispone el proveedor de un historial probado de entrega de hardware apto para el vuelo de satélites u otras aplicaciones aeroespaciales?

- ¿Pueden proporcionar estudios de caso o referencias relevantes?

- ¿Comprenden los retos específicos y las expectativas de calidad de la industria espacial (por ejemplo, control de la contaminación, trazabilidad de los materiales, pruebas rigurosas)?

- Certificaciones relevantes:

- Certificación AS9100: Es la norma para los Sistemas de Gestión de Calidad (SGC) en las industrias aeronáutica, espacial y de defensa. Indica un compromiso con el control riguroso de los procesos, la trazabilidad y la mejora continua. A menudo se considera un requisito mínimo para los proveedores de equipos de vuelo.

- Acreditación NADCAP: Mientras que AS9100 cubre el SGC general, NADCAP (Programa Nacional de Acreditación de Contratistas Aeroespaciales y de Defensa) proporciona acreditación específica para procesos especiales como el tratamiento térmico, los ensayos no destructivos (END), la soldadura y, potencialmente, el propio AM a medida que evolucionen las normas. Los proveedores que cuentan con las acreditaciones NADCAP pertinentes demuestran un mayor nivel de control de procesos en estas áreas críticas.

- Experiencia y cualificación en materiales:

- ¿Dispone el proveedor de procesos establecidos y cualificados para los materiales requeridos (AlSi10Mg, CuCrZr)? Esto significa que han desarrollado parámetros estables, han caracterizado las propiedades de los materiales a partir de su proceso y pueden producir piezas que cumplan las especificaciones de forma sistemática.

- Para materiales difíciles como CuCrZrpregunte específicamente por su experiencia, capacidades del equipo (por ejemplo, longitud de onda del láser, potencia), control atmosférico y resultados demostrados (densidad, conductividad, propiedades mecánicas).

- ¿Se abastecen de polvos metálicos para la industria aeroespacial de proveedores reputados o, como Met3dp, producen sus propios polvos bajo estrictos controles de calidad?

- Tecnología y equipamiento:

- ¿Qué tecnología específica de AM utilizan (LPBF/SLM, EBM)? Asegúrese de que la tecnología es adecuada para el material y los requisitos de la aplicación (LPBF es común para radiadores AlSi10Mg y CuCrZr que requieren características finas).

- ¿Cuál es el estado, la frecuencia de calibración y la capacidad de sus máquinas? Para garantizar la repetibilidad, es esencial disponer de equipos de calidad industrial, en buen estado y con un mantenimiento constante.

- ¿Emplean capacidades de supervisión de procesos?

- Amplias funciones de posprocesamiento:

- ¿Ofrece el proveedor etapas de postprocesamiento críticas en la propia empresa (alivio de tensiones, tratamiento térmico, HIP, eliminación de soportes, mecanizado CNC, acabado de superficies, limpieza)? Las capacidades internas suelen conducir a una mejor integración, plazos de entrega más cortos y una responsabilidad más clara.

- Si se subcontratan determinados procesos (por ejemplo, HIP, revestimiento), ¿tienen relaciones sólidas con subcontratistas cualificados y certificados y gestionan esa cadena de suministro con eficacia?

- ¿Disponen de los equipos necesarios de END y metrología (MMC, escaneado 3D, escaneado por TC) para realizar una inspección exhaustiva y verificar la calidad?

- Sólido sistema de gestión de la calidad (SGC):

- Más allá de la certificación, evalúe la profundidad y la aplicación de su SGC. Cómo garantizan la trazabilidad de los materiales (seguimiento de lotes de polvo), la documentación de procesos, el control de cambios y la gestión de no conformidades?

- ¿Cuáles son sus procedimientos de validación y cualificación de procesos para piezas nuevas o revisiones?

- Soporte de ingeniería y DfAM:

- ¿Ofrece el proveedor experiencia en diseño para fabricación aditiva (DfAM)? ¿Puede colaborar con su equipo de ingenieros para optimizar el diseño del radiador en cuanto a imprimibilidad, rendimiento y rentabilidad?

- ¿Disponen de capacidades de simulación de construcción para predecir y mitigar posibles problemas como la distorsión?

- Capacidad, plazo de entrega y comunicación:

- ¿Tiene el proveedor capacidad suficiente para cumplir los plazos de su proyecto, desde la creación de prototipos hasta la posible producción en serie?

- ¿Sus plazos de entrega son realistas y fiables?

- ¿Su comunicación es clara, receptiva y transparente? Un enfoque de colaboración suele ser más eficaz que una relación puramente transaccional, sobre todo en proyectos complejos.

- Estabilidad y visión de la empresa:

- Considere la estabilidad del proveedor, su inversión en tecnología y su visión a largo plazo, sobre todo en el caso de programas de satélites plurianuales.

Elegir un proveedor como Met3dpque ofrece soluciones integrales que abarcan equipos de metal AMde alta calidad polvos metálicosy los servicios de desarrollo de aplicaciones, respaldados por décadas de experiencia colectiva, pueden aportar ventajas significativas. Su enfoque en el volumen de impresión, la precisión y la fiabilidad líderes del sector, combinado con la fabricación avanzada de polvo, les posiciona como un socio potencial sólido para las exigentes aplicaciones aeroespaciales. En última instancia, el objetivo es encontrar un socio estratégico de fabricación que comprenda la naturaleza crítica de los componentes de los satélites y posea el rigor técnico y el compromiso de calidad necesarios para suministrar hardware apto para el vuelo de forma fiable.

Costes y plazos: Factores de coste y plazos de entrega de los paneles de radiador AM

Si bien la fabricación aditiva (AM) de metales permite crear paneles de radiadores de satélite altamente optimizados y ligeros, comprender la estructura de costes y los plazos típicos es crucial para la planificación de proyectos, la elaboración de presupuestos y la la adquisición B2B proceso. Los costes de la AM obedecen a factores distintos de los de la fabricación tradicional, y los plazos de entrega pueden variar considerablemente en función de la complejidad, la cantidad y los requisitos de cualificación.

Principales factores de coste de los paneles de radiador AM:

En el precio final de un panel de radiador metálico impreso en 3D influye una combinación de factores:

- Coste del material:

- Tipo de polvo: La materia prima es un componente de coste significativo. Los polvos de alto rendimiento, como el AlSi10Mg de calidad aeroespacial, son moderadamente caros, mientras que las aleaciones de cobre especializadas, como el CuCrZr, son sustancialmente más costosas debido a los precios de las materias primas y a los complejos procesos de atomización.

- Volumen: La cantidad de polvo consumido, que incluye el volumen de la pieza y el volumen de la estructura de soporte. Un diseño eficiente (por ejemplo, optimización de la topología, soportes minimizados) repercute directamente en el uso de material.

- Reciclaje: Aunque el polvo sin fundir puede reciclarse a menudo, hay que tener en cuenta los costes asociados al cribado, las pruebas y la gestión del polvo reciclado. Los estrictos requisitos aeroespaciales pueden limitar el número de veces que se puede reutilizar el polvo.

- Tiempo de máquina (tiempo de construcción):

- Máquina Tarifa por hora: Los sistemas industriales de AM metálica representan una importante inversión de capital, y sus costes de funcionamiento (energía, gas inerte, mantenimiento) contribuyen a una tarifa horaria cobrada por el tiempo de construcción.

- Construir Altura & Volumen: El tiempo de construcción depende principalmente del número de capas (altura) y de la superficie que debe escanearse por capa. Las piezas más altas tardan más.

- Complejidad y características: Los detalles intrincados y las características finas pueden requerir velocidades de escaneado más lentas, lo que aumenta el tiempo.

- Eficiencia de anidamiento: La impresión simultánea de varias piezas en una sola construcción (anidamiento) puede reducir significativamente el coste de tiempo de máquina por pieza, especialmente importante para fabricación a granel o producción en serie.

- Estructuras de apoyo: El volumen y la complejidad de las estructuras de soporte aumentan el tiempo de construcción y el consumo de material.

- Costes laborales:

- Configuración: La preparación del archivo de construcción, la carga de la máquina y la configuración posterior a la construcción llevan tiempo al operario cualificado.

- Supervisión: Aunque suelen estar automatizadas, las compilaciones pueden requerir cierto nivel de supervisión.

- Post-procesamiento: Esto puede suponer un coste de mano de obra muy importante. La retirada manual de soportes, las operaciones de mecanizado, el acabado de superficies, la limpieza y la inspección requieren el tiempo de técnicos o ingenieros cualificados. Las piezas complejas con canales internos intrincados o grandes requisitos de soporte tendrán costes de mano de obra más elevados.

- Operaciones de posprocesamiento:

- Los pasos específicos necesarios (alivio de tensiones, HIP, mecanizado multieje, revestimientos especializados, END) añaden costes directos basados en el uso de equipos, cargos de proveedores externos (si se subcontratan) y mano de obra asociada. El HIP, el mecanizado extensivo y los procesos de revestimiento complejos pueden ser especialmente costosos.

- Garantía de calidad e inspección:

- El nivel de inspección requerido (MMC, escaneado 3D, escaneado CT, pruebas de materiales) añade costes. Los rigurosos requisitos de cualificación aeroespacial exigen procedimientos de control de calidad más amplios y costosos que los de las aplicaciones industriales.

- Ingeniería no recurrente (NRE):

- En el caso de diseños nuevos o complejos, puede haber costes iniciales asociados a la consulta del DfAM, la simulación de la construcción, el desarrollo/validación de los parámetros del proceso y el diseño de las fijaciones, especialmente para la primera tirada de producción.

Plazos de entrega típicos:

Los plazos de entrega de los paneles de radiador AM pueden variar mucho:

- Prototipos: En el caso de prototipos iniciales de forma, ajuste o funcionalidad (potencialmente con un control de calidad menos estricto), los plazos de entrega pueden variar de De 1 a 4 semanasla capacidad de la AM para producir prototipos rápidamente a partir de datos CAD es una gran ventaja. La capacidad de la AM para producir prototipos rápidamente a partir de datos CAD es una gran ventaja.

- Piezas de producción cualificadas: En el caso del hardware cualificado para el vuelo, que requiere un posprocesamiento completo, una inspección rigurosa y documentación, los plazos de entrega son significativamente más largos, pudiendo oscilar entre 1.000 y 1.000 millones de euros de 6 semanas a varios meses. Esto incluye el tiempo necesario para los posibles ciclos HIP, el mecanizado especializado, la aplicación de revestimientos, los ensayos no destructivos exhaustivos y la verificación final de la calidad y la preparación del paquete de documentación.

- Factores que influyen en el plazo de entrega: La complejidad de la pieza, el tiempo de fabricación, la intensidad del tratamiento posterior, el nivel de pruebas/cualificación requerido, la cantidad pedida, la disponibilidad de material y la carga de trabajo actual del proveedor son factores que influyen.

Comparación de costes y plazos (cualitativa):

En comparación con la fabricación tradicional (por ejemplo, montaje complejo de piezas mecanizadas, chapas frontales, núcleos y tubos incrustados):

- Bajo volumen / Alta complejidad: AM puede ser a menudo más rentable y rápido gracias a la eliminación de utillajes, la reducción de la mano de obra de montaje y la posibilidad de crear geometrías complejas directamente. Esto es muy importante para los radiadores de satélite personalizados.

- Gran volumen / Geometría simple: Los métodos tradicionales pueden seguir siendo más rentables para diseños muy sencillos producidos en grandes cantidades.

Proceso de solicitud de presupuesto (RFQ):

Para obtener precios y plazos de entrega precisos para un diseño específico de panel de radiador, los responsables de la adquisición debe contratar a los proveedores a través de un proceso formal de RFQ. Proporcionar un paquete de datos técnicos detallado (modelo CAD, especificación de materiales, requisitos de tolerancia, llamadas de acabado superficial, plan de pruebas/inspección, cantidad) es esencial para que los proveedores puedan ofrecer un presupuesto preciso. Colaborar con los posibles proveedores en una fase temprana del diseño también puede ayudar a optimizar la fabricación y la rentabilidad de la pieza.

Preguntas frecuentes sobre paneles de radiador de satélite impresos en 3D