soportes interiores impresos en 3D para el diseño de automóviles ligeros

Índice

Introducción: Revolucionando los interiores de los automóviles con soportes impresos en 3D

La industria del automóvil se encuentra en un estado perpetuo de evolución, impulsada por la incesante demanda de mayor eficiencia de combustible, mejores prestaciones, seguridad superior y experiencias innovadoras para los pasajeros. El concepto de aligeramiento - la reducción estratégica de la masa del vehículo sin comprometer la integridad estructural o la funcionalidad. Aunque las cadenas cinemáticas, el chasis y los paneles de la carrocería suelen dominar los debates sobre el aligeramiento, el interior del vehículo presenta importantes oportunidades de optimización. Componentes que a menudo se pasan por alto, como soportes interiores para automóvilesjuegan un papel crucial tanto en la función como en el peso total. Tradicionalmente fabricados mediante métodos como el estampado, la fundición o el moldeo por inyección (para las versiones de polímero), estos soportes, responsables del montaje de todo tipo de elementos, desde consolas centrales y elementos del salpicadero hasta asientos y piezas embellecedoras, se están convirtiendo cada vez más en los principales candidatos para la innovación mediante.. fabricación aditiva (AM) de metalescomúnmente conocido como metal Impresión 3D.

Un soporte interior, en su esencia, es un conector estructural. Sujeta un componente a otro dentro del complejo conjunto del habitáculo de un vehículo. Sus funciones pueden ir desde la simple colocación y alineación hasta tareas críticas de soporte de carga, amortiguación de vibraciones y trazado de vías para cableado o conductos. El peso acumulado de docenas, a veces cientos, de estos soportes puede ser considerable. Además, los métodos de fabricación tradicionales a menudo imponen restricciones de diseño, lo que limita el potencial de consolidación de piezas, geometrías complejas adaptadas a trayectorias de carga específicas (optimización de la topología) e iteración rápida durante el ciclo de desarrollo del vehículo.

Aquí es donde el cambio de paradigma que ofrece la impresión 3D en metal resulta convincente. Tecnologías como la fusión de lecho de polvo por láser (LPBF) y la fusión por haz de electrones (EBM) permiten la construcción capa a capa de piezas metálicas complejas directamente a partir de modelos digitales. Para los soportes interiores de automóviles, esto se traduce en varias posibilidades de transformación:

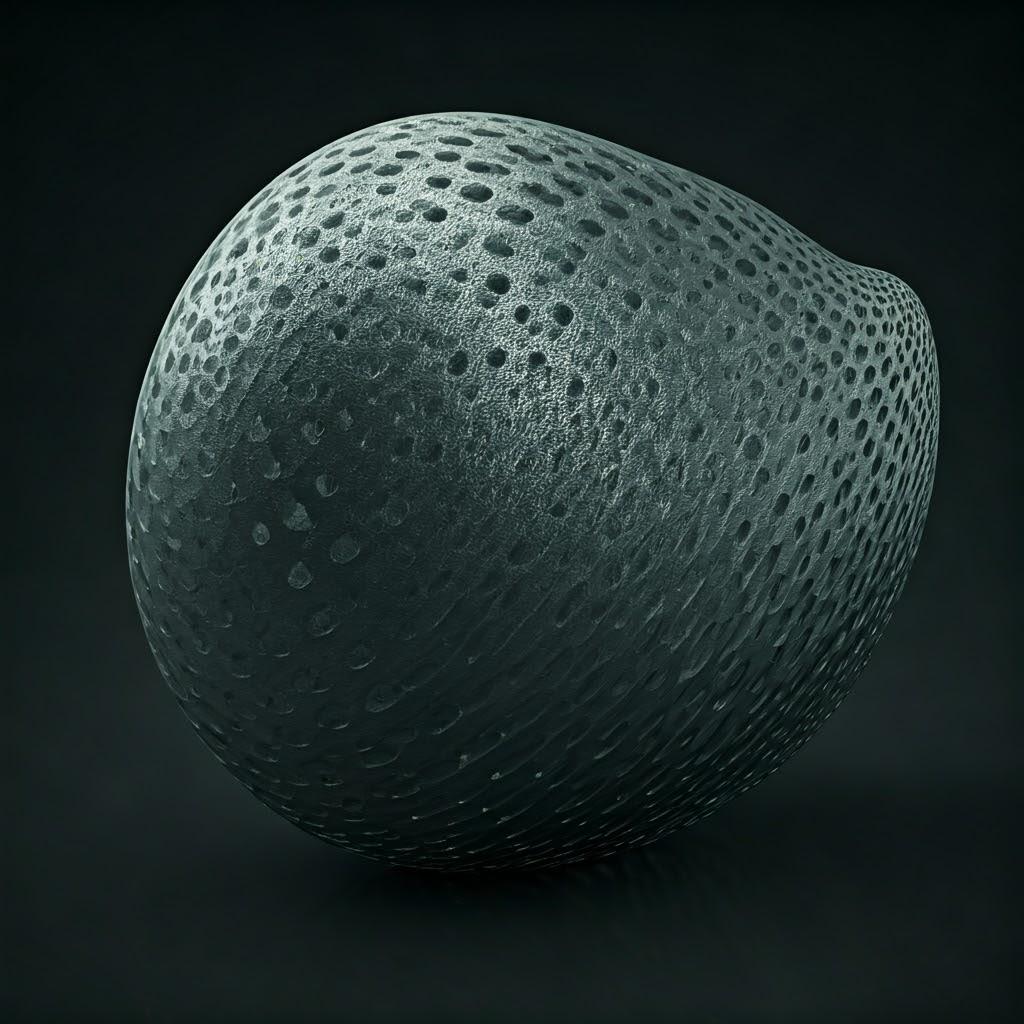

- Aligeramiento sin precedentes: La AM permite crear intrincados diseños de topología optimizada que colocan el material precisamente donde se necesita para ofrecer resistencia y rigidez, eliminando la masa innecesaria en otros lugares. Las estructuras reticulares y las secciones huecas, imposibles o prohibitivamente caras de producir de forma tradicional, se convierten en factibles, lo que supone un importante ahorro de peso por pieza.

- Libertad de diseño & Consolidación: Los ingenieros ya no están sujetos a las limitaciones de moldes, matrices o herramientas de mecanizado. Las curvas complejas, los canales internos y las características integradas (por ejemplo, encajes a presión, guías de cables) pueden diseñarse directamente en el soporte. A menudo, esto permite consolidar varios componentes tradicionalmente separados en una única pieza multifuncional impresa en 3D, lo que reduce el tiempo de montaje, la complejidad y los posibles puntos de fallo.

- Creación rápida de prototipos e iteración: Durante la fase de diseño del vehículo, la AM permite producir rápidamente prototipos metálicos funcionales para comprobar su ajuste, probar su rendimiento y validar el diseño. Esto acelera los ciclos de desarrollo y permite a los ingenieros repetir y optimizar los diseños mucho más rápido que con los métodos tradicionales basados en herramientas.

- Personalización y producción de bajo volumen: La impresión 3D en metal es económicamente viable para tiradas de producción de volumen bajo a medio, ideal para modelos de vehículos especializados, piezas de recambio o componentes de servicio en los que invertir en costosas herramientas resulta poco práctico. También abre las puertas a soluciones interiores personalizadas.

- Posibilidades de materiales: Los procesos de AM funcionan eficazmente con aleaciones ligeras y de alto rendimiento como el aluminio (por ejemplo, AlSi10Mg y A6061), el titanio y los aceros avanzados, proporcionando opciones de materiales perfectamente adecuadas para el exigente entorno de la automoción.

Empresas a la vanguardia de fabricación aditiva automotriz soluciones, como Met3dpson pioneros en los equipos y materiales necesarios para hacer realidad estas ventajas. Con técnicas avanzadas de fabricación de polvos, como la atomización con gas, que garantizan polvos metálicos esféricos de alta calidad, y sistemas de impresión robustos diseñados para ofrecer precisión y fiabilidad, el camino está despejado para que la AM se convierta en una herramienta estándar en el arsenal del ingeniero de automoción. Esta entrada del blog ahondará en las particularidades del uso de la impresión metálica en 3D para soportes interiores de automóviles, explorando sus aplicaciones, las ventajas frente a los métodos tradicionales, los materiales recomendados como AlSi10Mg y A6061, las consideraciones cruciales de diseño, los estándares de calidad alcanzables y los aspectos prácticos del suministro de estos innovadores componentes. Nuestro objetivo es proporcionar a los ingenieros y responsables de compras del sector de la automoción los conocimientos necesarios para aprovechar esta tecnología en el diseño de interiores de vehículos de última generación.

Funciones básicas y aplicaciones de los soportes interiores para automóviles

Los soportes interiores de los automóviles son los héroes anónimos del habitáculo. Aunque a menudo se ocultan tras paneles embellecedores estéticamente agradables o se integran perfectamente en conjuntos más grandes, su papel es fundamental para la integridad estructural, la funcionalidad y la calidad percibida del interior del vehículo. Son esenciales componentes interiores de automociónlas piezas metálicas son el esqueleto que soporta y posiciona una amplia gama de componentes con los que los pasajeros interactúan directa o indirectamente. La comprensión de sus diversas funciones y aplicaciones generalizadas pone de relieve el impacto potencial de la optimización de su diseño y fabricación a través de tecnologías como la impresión 3D de metal.

Funciones principales:

- Montaje y sujeción: Esta es la función más importante. Los soportes proporcionan puntos de fijación seguros para varios módulos interiores a la estructura de la carrocería del vehículo (Body-in-White o BIW) o a otros subconjuntos interiores. Esto incluye:

- Panel de instrumentos (IP) / Salpicadero: Soporta el peso del grupo de instrumentos IP, las pantallas de infoentretenimiento, los controles de climatización, los airbags y los mazos de cables asociados.

- Consola central: Anclaje de la estructura de la consola, que alberga palancas de cambio, compartimentos portaobjetos, reposabrazos e interfaces de control.

- Asientos: Proporcionan puntos de montaje estructurales al piso del vehículo, fundamentales para la seguridad de los pasajeros durante los impactos. Los mecanismos de los raíles de los asientos suelen incorporar soportes especializados.

- Paneles interiores: Fijación de paneles de puertas, revestimientos de pilares, revestimientos de techo y revestimientos del maletero.

- Consolas superiores: Montaje de módulos de iluminación, mandos del techo solar y compartimentos portaobjetos.

- Módulos de electrónica: Sujeción segura de ECU (unidades de control electrónico), amplificadores de audio y otros componentes electrónicos, a menudo en lugares ocultos.

- Conductos HVAC: Sujeción y conducción de los conductos de aire detrás del salpicadero y por todo el habitáculo.

- Soporte de carga & Refuerzo estructural: Muchos soportes interiores están sometidos a importantes cargas estáticas y dinámicas. Algunos ejemplos son los soportes de los asideros, los anclajes de los asientos sometidos a cargas de choque o las estructuras de las consolas que soportan el peso de los ocupantes que se apoyan en ellas. Deben proporcionar suficiente resistencia y rigidez para evitar deformaciones, fallos o movimientos no deseados.

- Amortiguación de las vibraciones y reducción del ruido (NVH): Los soportes pueden influir en las características de ruido, vibración y dureza (NVH) del interior. Los soportes mal diseñados pueden transmitir las vibraciones de la cadena cinemática o de la superficie de la carretera al habitáculo, o pueden traquetear o zumbar. Un diseño optimizado de los soportes, que a veces incorpore geometrías específicas o esté fabricado con materiales con propiedades de amortiguación inherentes, puede ayudar a mitigar estos problemas. La AM metálica permite formas complejas que pueden ajustarse para mejorar el rendimiento NVH.

- Posicionamiento y alineación: Los soportes garantizan el posicionamiento y la alineación precisos de los componentes interiores entre sí y con respecto a la estructura del vehículo. Esto es crucial para lograr una separación uniforme entre paneles, un sellado adecuado y una funcionalidad correcta de las piezas de acoplamiento (por ejemplo, pestillos de guantera, tapas de consola).

- Optimización del espacio y embalaje: En el apretado entorno del interior de un vehículo moderno, los soportes deben ajustarse a menudo a formas complejas y encajar en espacios reducidos. Su diseño influye directamente en la eficacia del embalaje, el espacio para los pasajeros, la capacidad de almacenamiento y la posibilidad de integrar nuevas funciones. La capacidad de AM’ para crear formas orgánicas que se adapten al espacio es una clara ventaja en este sentido.

- Enrutamiento y gestión: Algunos soportes incorporan elementos como canales, clips o puntos de anclaje para guiar y sujetar los mazos de cables, los conductos de fluidos (por ejemplo, para la climatización trasera) o los cables de fibra óptica, evitando que rocen o interfieran con otros componentes.

Principales ámbitos de aplicación & Industrias:

- Fabricantes de equipos originales (OEM): Participan directamente en el diseño y montaje de vehículos, especificando e integrando soportes en los nuevos modelos. Son los principales impulsores del aligeramiento y la innovación.

- Proveedores de nivel 1 y 2: Empresas que diseñan y fabrican módulos interiores completos (por ejemplo, salpicaderos, sistemas de asientos, consolas) o subcomponentes para fabricantes de equipos originales. Confían en la eficacia y fiabilidad de proveedores de soportes para automóviles.

- Posventa y personalización: El mercado de las piezas de recambio o las modificaciones interiores a medida suele requerir soportes especializados o de bajo volumen. La AM es especialmente adecuada para producir soportes posventa o diseños únicos para construcciones personalizadas.

- Vehículos especiales: Los fabricantes de autobuses, camiones, vehículos recreativos, vehículos de emergencia y vehículos para deportes de motor suelen necesitar soportes interiores robustos y, en ocasiones, diseñados a medida para equipos especializados y volúmenes de producción más reducidos.

- Vehículos eléctricos (VE): Los vehículos eléctricos presentan a menudo una distribución interior única (plataformas de monopatín, grandes pantallas centrales) y un mayor énfasis en el aligeramiento para maximizar la autonomía, lo que crea nuevas oportunidades y requisitos para el diseño de soportes innovadores.

La enorme variedad de formas, tamaños y requisitos funcionales de estas soluciones de montaje interior significa que un enfoque de fabricación único para todos suele ser ineficaz. Los métodos tradicionales, como el estampado, son excelentes para grandes volúmenes de geometrías sencillas, mientras que la fundición es adecuada para formas complejas, pero puede ser pesada y requerir un importante mecanizado posterior. El mecanizado de tochos ofrece precisión, pero requiere mucho material y es lento para piezas complejas. La impresión metálica en 3D se perfila como una alternativa versátil, especialmente ventajosa cuando el aligeramiento, la geometría compleja, la consolidación de piezas o la rapidez durante el desarrollo son factores clave para fabricación de componentes de vehículos. Permite a los ingenieros replantearse el diseño de los soportes desde cero, centrándose exclusivamente en la función y el uso óptimo de los materiales, en lugar de verse constreñidos por las limitaciones tradicionales de fabricación.

¿Por qué la fabricación aditiva de metales para la producción de soportes interiores?

La decisión de adoptar una nueva tecnología de fabricación depende de las ventajas demostrables sobre los métodos establecidos. En el caso de los soportes interiores de automóviles, que tradicionalmente se fabrican mediante estampación, fundición, moldeo por inyección (para las versiones de polímero) o mecanizado CNC, fabricación aditiva (AM) de metales ofrece un atractivo conjunto de ventajas que abordan directamente los principales retos y objetivos del diseño automovilístico moderno: ligereza, velocidad, flexibilidad de diseño y rentabilidad en escenarios específicos. La comparación de la AM con las técnicas tradicionales explica por qué se está convirtiendo en una opción cada vez más viable y atractiva para los fabricantes de automóviles Piezas de automoción OEM y componentes de proveedores.

Comparación: AM metálica frente a fabricación tradicional de brackets

| Característica | AM de metal (por ejemplo, LPBF) | Estampación (metal) | Fundición (metal) | Mecanizado CNC (metal) | Moldeo por inyección (polímero) |

|---|---|---|---|---|---|

| Libertad de diseño | Muy alto (geometrías complejas, celosías) | Bajo (limitado por el utillaje y la conformabilidad) | Moderada (Requiere ángulos de desmoldeo) | Alta (limitaciones sustractivas) | Alta (Requiere diseño de molde) |

| Aligeramiento | Excelente (optimización de la topología) | Moderado (elección de material limitada) | Regular (Puede ser pesado, problemas de porosidad) | Buena (posible eliminación de material) | Excelente (Densidad del material) |

| Consolidación de piezas | Alto potencial | Bajo | Moderado | Bajo | Moderado |

| Coste de utillaje | Ninguno (Fabricación sin herramientas) | Alta (se requieren matrices) | Alta (requiere moldes) | Bajo (fijación) | Muy alto (requiere moldes) |

| Plazo de entrega (Proto) | Muy rápido (Días) | Lento (semanas/meses para el utillaje) | Lento (semanas/meses para el utillaje) | Moderado (días/semanas) | Lento (semanas/meses para el utillaje) |

| Coste unitario (Vol. bajo) | Moderado a alto | Muy alto (Amortización de herramientas) | Muy alto (Amortización de herramientas) | Alta | Muy alto (Amortización de herramientas) |

| Coste unitario (Vol. alto) | Alta | Muy bajo | Bajo | Moderado | Muy bajo |

| Residuos materiales | Bajo (Reciclaje del polvo) | Moderado (Recortes de láminas) | Moderado (compuertas, canales) | Alta (Fichas) | Baja (Posibilidad de reciclado del corredor) |

| Opciones de material | Gama de crecimiento (aleaciones de Al, Ti, Acero, Ni) | Chapas metálicas específicas | Aleaciones moldeables | Amplio Rango | Amplia gama de termoplásticos |

| Coste de complejidad | Impacto relativamente bajo | Alto impacto | Alto impacto | Alto impacto | Alto impacto (complejidad del molde) |

Exportar a hojas

Principales ventajas de Metal AM para soportes interiores:

- Aligeramiento revolucionario mediante la optimización topológica: Esta es sin duda la ventaja más importante. AM permite optimización de topología, un enfoque algorítmico en el que el software determina la distribución de materiales más eficiente dentro de un espacio de diseño definido, sujeto a casos de carga y restricciones específicos. El resultado son estructuras orgánicas, a menudo en forma de celosía, que mantienen o incluso aumentan la resistencia y la rigidez al tiempo que reducen drásticamente la masa en comparación con las piezas sólidas diseñadas para la fabricación tradicional. En el interior de los automóviles, donde el ahorro de peso acumulado es fundamental para la eficiencia del combustible (vehículos de combustión interna) o la autonomía (vehículos eléctricos), la reducción de gramos o kilogramos mediante soportes optimizados es muy valiosa.

- Libertad de diseño desatada: La AM libera a los ingenieros de las limitaciones de la fabricación tradicional.

- Geometrías complejas: Se pueden realizar fácilmente rebajes, canales internos (para cableado o refrigeración), superficies de forma libre y espesores de pared variables sin necesidad de herramientas complejas ni procesos de mecanizado en varias fases.

- Consolidación de piezas: A menudo es posible rediseñar e imprimir varios soportes, fijaciones y espaciadores sencillos como un único componente complejo y multifuncional. Esto reduce el número de piezas, simplifica el montaje, disminuye los costes de gestión de inventario y elimina posibles puntos de fallo en las uniones.

- Características integradas: Los resaltes de montaje, los encajes a presión, los clips para cables y las características de alineación pueden incorporarse directamente en el diseño del soporte, lo que reduce aún más la complejidad del montaje.

- Desarrollo acelerado mediante la creación rápida de prototipos: Creación de prototipado rápido de piezas de automoción es uno de los puntos fuertes de la AM. Los ingenieros pueden diseñar un soporte, imprimir un prototipo metálico funcional (a menudo en AlSi10Mg o A6061) en cuestión de días, realizar comprobaciones de ajuste, llevar a cabo pruebas de carga y validar el diseño en un montaje real. Si se necesitan modificaciones, se actualiza el modelo digital y se imprime rápidamente una nueva iteración. Esto acorta drásticamente el ciclo de diseño-prueba-refino en comparación con la espera de semanas o meses para producir o modificar las herramientas tradicionales. Esta rapidez es crucial en el vertiginoso entorno de desarrollo de la automoción.

- Producción económica de bajo volumen y fabricación bajo demanda: Los métodos tradicionales, como la estampación y la fundición, implican elevados costes iniciales de utillaje, lo que los hace económicamente inviables para pequeñas series de producción. La AM metálica es un proceso sin herramientas, lo que significa que el coste por pieza depende menos del volumen. Esto lo hace ideal para:

- Modelos de vehículos nicho: Coches de producción limitada.

- Piezas de recambio: Sustitución de componentes obsoletos o personalizados.

- Piezas de servicio: Suministro de piezas de repuesto bajo demanda sin mantener grandes inventarios físicos.

- Producción de puentes: Fabricación de piezas a la espera de completar el utillaje para grandes volúmenes. Esta capacidad permite una mayor agilidad y flexibilidad producción automotriz de bajo volumen .

- Eficiencia de los materiales y sostenibilidad: Aunque el consumo de energía de las máquinas de AM es un factor a tener en cuenta, el proceso en sí puede ser muy eficiente desde el punto de vista de los materiales. Los procesos de fusión de lecho de polvo permiten recoger el polvo metálico no utilizado, tamizarlo y reutilizarlo en construcciones posteriores, lo que minimiza el desperdicio de materia prima en comparación con el mecanizado sustractivo, que genera importantes residuos de virutas. El potencial de aligeramiento también contribuye a la sostenibilidad durante la fase de uso del vehículo gracias a la mejora del ahorro de combustible o la autonomía.

- Potencial de personalización: La AM facilita las variaciones de diseño sin cambios de utillaje. Esto podría permitir soluciones de montaje interior personalizadas para niveles de acabado específicos, equipos opcionales o incluso vehículos personalizados en el futuro.

Aunque es posible que la AM metálica no sustituya a la estampación para soportes sencillos de gran volumen en los que el coste por pieza es primordial, sus ventajas a la hora de abordar la complejidad, permitir el aligeramiento y acelerar el desarrollo la convierten en una potente herramienta para aplicaciones específicas y cada vez más numerosas en el interior del automóvil. El sitio beneficios de la fabricación aditiva son especialmente pronunciados en el caso de los soportes con geometrías complejas, elevados requisitos estructurales en relación con sus objetivos de peso, o los que se necesitan en volúmenes bajos o medios o durante fases de desarrollo rápido. Proveedores líderes como Met3dp, especializados tanto en sistemas de impresión avanzados como en polvos metálicos para impresión 3Dson elementos clave para liberar este potencial de la industria automovilística.

Materiales destacados: AlSi10Mg y A6061 para un rendimiento óptimo

Seleccionar el material adecuado es fundamental para el éxito de cualquier aplicación de ingeniería, y los soportes interiores de automóviles impresos en 3D no son una excepción. El material debe cumplir estrictos requisitos de resistencia, peso, durabilidad, resistencia a la corrosión y fabricabilidad dentro del proceso de fabricación aditiva elegido. Para muchas aplicaciones de soportes de automoción en las que la ligereza es un objetivo primordial, las aleaciones de aluminio suelen ser la opción preferida. Entre las aleaciones de aluminio más utilizadas y mejor caracterizadas en la AM metálica, en particular la fusión por lecho de polvo láser (LPBF), se encuentran AlSi10Mg y A6061. Comprender sus propiedades y por qué son adecuados para los soportes interiores es crucial para los diseñadores y especialistas en adquisiciones.

Aleaciones de aluminio en automoción:

El aluminio ofrece una excelente combinación de baja densidad (aproximadamente un tercio de la del acero) y buenas propiedades mecánicas, lo que lo convierte en piedra angular de las estrategias de aligeramiento de los automóviles. Su resistencia inherente a la corrosión también es beneficiosa para los componentes expuestos a diversas condiciones ambientales, incluso dentro del habitáculo del vehículo.

AlSi10Mg: El caballo de batalla del aluminio AM

AlSi10Mg es una aleación hipoeutéctica de aluminio-silicio que contiene magnesio. Se trata esencialmente de una composición de aleación de fundición adaptada a la fabricación aditiva y es posiblemente la aleación de aluminio más utilizada actualmente en LPBF.

- Propiedades y características clave:

- Excelente procesabilidad: AlSi10Mg se comporta muy bien durante el proceso LPBF, mostrando una buena estabilidad del baño de fusión y una susceptibilidad relativamente baja al agrietamiento en comparación con otras aleaciones de aluminio de alta resistencia. Esto conduce a resultados de impresión más fiables y consistentes.

- Buena relación resistencia-peso: En el estado tal como se fabrica o liberado de tensiones, ofrece una resistencia moderada. Sin embargo, sus propiedades pueden mejorarse significativamente mediante tratamientos térmicos adecuados (normalmente recocido por disolución T6 y envejecimiento artificial). Un tratamiento térmico T6 puede aumentar sustancialmente el límite elástico y la resistencia a la tracción, lo que lo hace adecuado para aplicaciones de carga.

- Buena resistencia a la corrosión: Como la mayoría de las aleaciones de aluminio, forma una capa de óxido pasiva que proporciona una buena protección contra la corrosión atmosférica.

- Microestructura fina: La rápida solidificación inherente al LPBF da lugar a una microestructura muy fina en las piezas de AlSi10Mg, lo que contribuye a sus buenas propiedades mecánicas en comparación con los equivalentes de fundición tradicionales.

- Soldabilidad: Puede soldarse, aunque se recomiendan procedimientos específicos.

- Disponibilidad: Ampliamente disponible de numerosos proveedores de polvo de impresión 3D de metales, incluidos los fabricantes especializados centrados en la calidad del polvo para AM.

- Por qué es importante para los soportes interiores:

- Su excelente imprimibilidad la hace fiable para producir geometrías de soporte complejas generadas a menudo mediante optimización topológica.

- La capacidad de conseguir buenas propiedades mecánicas tras el tratamiento térmico permite utilizarlo para soportes que requieren integridad estructural y capacidad de carga, sin dejar de beneficiarse de la baja densidad del aluminio.

- Su uso generalizado significa que se conocen bien los parámetros de procesamiento y que se dispone fácilmente de datos sobre su rendimiento.

A6061: resistencia y versatilidad

A6061 (también conocida comúnmente como 6061) es una aleación de aluminio endurecible por precipitación que contiene magnesio y silicio como principales elementos de aleación. Es una aleación forjada muy común, conocida por sus buenas propiedades mecánicas, soldabilidad y resistencia a la corrosión, utilizada tradicionalmente en extrusiones y forjas. Su adaptación a la AM presentaba dificultades, pero se han logrado avances significativos que la convierten en una opción viable y atractiva.

- Propiedades y características clave:

- Mayor potencial de resistencia (postratamiento): En comparación con el AlSi10Mg, el A6061 puede alcanzar una mayor resistencia y tenacidad tras un tratamiento térmico T6 adecuado. Esto lo hace atractivo para soportes sometidos a mayores esfuerzos o que requieran una mayor durabilidad.

- Buena ductilidad y resistencia: Generalmente presenta mejor ductilidad y tenacidad a la fractura que el AlSi10Mg, lo que puede ser importante para componentes sometidos a cargas dinámicas o impactos.

- Excelente resistencia a la corrosión: Ofrece muy buena resistencia a la corrosión atmosférica.

- Buena maquinabilidad & Acabado: Responde bien al mecanizado posterior y a técnicas de acabado superficial como el anodizado.

- Retos de procesabilidad: Históricamente, el A6061 era más difícil de imprimir de forma fiable mediante LPBF que el AlSi10Mg debido a problemas como el agrietamiento y la porosidad de los orificios. Sin embargo, los avances en los parámetros de la máquina, el control del proceso y los productos químicos especializados del polvo (a veces designados con sufijos como ‘RAM1’ o ‘RAM2’ que indican optimización AM) han mejorado significativamente su procesabilidad.

- Por qué es importante para los soportes interiores:

- Su potencial de mayor resistencia y tenacidad lo hace adecuado para soportes estructurales más exigentes, como los relacionados con fijaciones de asientos o estructuras de soporte de IP importantes.

- Su familiaridad como aleación de ingeniería tradicional significa que los diseñadores ya disponen de muchos datos y se sienten cómodos trabajando con su perfil de propiedades.

- Sus excelentes características de acabado permiten obtener acabados estéticos de alta calidad si el soporte es parcialmente visible o requiere tratamientos superficiales específicos.

La importancia de la calidad del polvo:

Las propiedades finales y la fiabilidad de las piezas metálicas impresas en 3D dependen en gran medida de la calidad de la polvos metálicos para impresión 3D utilizados. Para aleaciones como AlSi10Mg y A6061, las características clave del polvo incluyen:

- Esfericidad: Las partículas de polvo altamente esféricas garantizan una buena fluidez, que es fundamental para la distribución uniforme del lecho de polvo durante el proceso LPBF. Una mala fluidez puede provocar defectos como la porosidad.

- Distribución del tamaño de las partículas (PSD): Una PSD controlada garantiza una buena densidad de empaquetamiento en el lecho de polvo y un comportamiento de fusión uniforme. Los finos pueden afectar a la fluidez y plantear riesgos de seguridad, mientras que las partículas de gran tamaño pueden no fundirse completamente.

- Pureza química y composición: El estricto cumplimiento de la composición especificada de la aleación es esencial para conseguir las propiedades mecánicas y la procesabilidad deseadas. Las impurezas pueden provocar defectos y un rendimiento impredecible.

- Baja porosidad: La porosidad interna del gas dentro de las propias partículas de polvo puede transferirse a la pieza final, actuando como lugares de iniciación de grietas.

- Bajo contenido de oxígeno: Especialmente crucial para materiales reactivos como el aluminio, un alto contenido de oxígeno puede degradar las propiedades mecánicas.

Empresas como Met3dp aprovechar las técnicas avanzadas de producción de polvo, como la atomización de gas y las tecnologías de Proceso de Electrodo Rotatorio de Plasma (PREP). Su objetivo es crear polvos metálicos de alta calidad con alta esfericidad, PSD controlada y composición química precisa es fundamental para permitir la producción fiable de materiales densos y de alto rendimiento aluminio para automoción piezas, incluidos complejos soportes interiores fabricados con AlSi10Mg y A6061. Utilizando polvos de una reputada proveedor de polvo metálico de alta calidad garantiza que el material de partida cumpla los estrictos requisitos de las exigentes aplicaciones de automoción.

Tabla resumen de selección de materiales:

| Característica | AlSi10Mg | A6061 (AM optimizado) | Recomendación para soportes interiores |

|---|---|---|---|

| Imprimibilidad | Excelente | De bueno a muy bueno | A menudo se prefiere AlSi10Mg para una mayor complejidad/fiabilidad |

| Fuerza (T6) | Bien | Muy bueno a excelente | A6061 para aplicaciones de mayor carga; AlSi10Mg suficiente para muchas |

| Ductilidad/Tenacidad | Moderado | Bien | A6061 potencialmente mejor para cargas dinámicas |

| Resistente a la corrosión | Bien | Excelente | En general, ambos son adecuados para interiores |

| Tratamiento térmico | Requerido (T6) para propiedades óptimas | Requerido (T6) para propiedades óptimas | Incluir el tratamiento térmico en la cadena de procesos |

| Coste/Disponibilidad | Generalmente más bajo/amplio | Potencialmente más alto/más especializado | AlSi10Mg suele ser más rentable y fácil de conseguir |

| Lo mejor para | Geometría compleja, uso general | Altas necesidades de resistencia/resistencia | Elección basada en el caso de carga específico, la complejidad y la sensibilidad a los costes |

Exportar a hojas

En última instancia, la elección entre AlSi10Mg y A6061 para un soporte interior específico dependerá de un análisis detallado de los requisitos de rendimiento, la complejidad del diseño, el volumen de producción y los objetivos de costes. Ambos materiales, si se procesan correctamente con polvos de alta calidad y parámetros de AM optimizados, ofrecen ventajas significativas para crear piezas ligeras, funcionales e innovadoras aleación metálica ligera soportes para la próxima generación de interiores de vehículos. Consultar con un experto proveedor de servicios de impresión 3D de metales como Met3dp, que posee profundos conocimientos tanto de materiales como de procesos, es muy recomendable durante la fase de selección de materiales. Fuentes y contenidos relacionados

Principios de diseño para la fabricación aditiva (DfAM) de soportes

La simple reproducción de un diseño destinado a la fabricación tradicional mediante fabricación aditiva (AM) rara vez permite aprovechar todo el potencial de la tecnología. Para aprovechar realmente las ventajas de la impresión metálica en 3D en los soportes interiores de los automóviles (en particular, para lograr la máxima ligereza, rendimiento y rentabilidad), los ingenieros deben adoptar las siguientes medidas Diseño para fabricación aditiva (DfAM) principios. La DfAM no es un mero conjunto de reglas, sino un cambio fundamental en el pensamiento del diseño, que tiene en cuenta las capacidades y limitaciones únicas del proceso de construcción capa por capa desde la fase conceptual. La aplicación de Directrices de DfAM es crucial para crear impresoras optimizadas, funcionales y eficientes automoción soportes con materiales como AlSi10Mg y A6061.

Superar las limitaciones tradicionales:

El diseño tradicional de soportes suele estar muy influido por las limitaciones de los métodos sustractivos (mecanizado) o formativos (estampado, fundición). Los ingenieros pueden diseñar secciones más gruesas de lo necesario simplemente para garantizar la maquinabilidad o acomodar los ángulos de desmoldeo. El DfAM anima a liberarse de estas limitaciones heredadas y a centrarse primero en los requisitos funcionales. Entre las estrategias clave de DfAM aplicables a los soportes interiores se incluyen:

- Optimización topológica para aligeramiento:

- Concepto: Esta es la piedra angular del DfAM para piezas estructurales como los soportes. Los algoritmos de software analizan un espacio de diseño definido, casos de carga (fuerzas, presiones, puntos de fijación), restricciones (zonas de retención, límites de fabricación) y objetivos de rendimiento (rigidez, límites de tensión) para determinar la distribución más eficiente del material.

- Flujo de trabajo:

- Defina el volumen de diseño máximo admisible (el espacio que puede ocupar el soporte).

- Especifique los puntos de conexión (orificios para pernos, interfaces con otros componentes).

- Aplique escenarios de carga realistas (peso estático, cargas de vibración, fuerzas de impacto potenciales).

- Establecer objetivos de optimización (por ejemplo, minimizar la masa respetando los límites de tensión/deformación).

- Ejecute el algoritmo de optimización, que elimina iterativamente el material de las zonas de baja tensión.

- Interpretar y refinar la geometría orgánica resultante, suavizando los ángulos agudos y garantizando la fabricabilidad mediante AM.

- Beneficio para los soportes: Crea diseños de soportes altamente optimizados, a menudo esqueléticos o bioinspirados, que igualan o superan la resistencia de los diseños sólidos tradicionales, pero con un peso significativamente menor (a menudo entre un 30 y un 70% más ligeros). Esto contribuye directamente a los objetivos de aligeramiento de los vehículos. Para ello suelen emplearse herramientas de software especializadas flujo de trabajo de optimización topológica.

- Estrategia de estructura de apoyo & Minimización:

- Concepto: La mayoría de los procesos de fusión de lecho de polvo, como LPBF utilizado para AlSi10Mg y A6061, requieren estructuras de soporte para anclar voladizos y ángulos pronunciados a la placa de impresión, evitar deformaciones y disipar el calor. Sin embargo, los soportes consumen material adicional, aumentan el tiempo de impresión y deben retirarse en el postprocesado (lo que añade costes y mano de obra). Un DfAM eficaz pretende minimizar la necesidad de soportes o facilitar su retirada.

- Técnicas:

- Ángulos autoportantes: Elementos de diseño con ángulos normalmente superiores a 45 grados respecto a la placa de impresión. Por debajo de este umbral (que varía ligeramente en función del material y los parámetros), los voladizos suelen requerir soporte. Comprender y diseñar dentro de estos ángulos autoportantes para metal AM es fundamental.

- Optimización de la orientación: Orientar estratégicamente el soporte en la placa de montaje puede minimizar el área total que requiere soporte. El software puede ayudar a encontrar la orientación óptima.

- Incorporar chaflanes/filetes: Sustituir los voladizos horizontales afilados por bordes achaflanados o fileteados a menudo puede hacer que sean autoportantes.

- Diseño para la Eliminación de Soportes: Si los soportes son inevitables, diséñelos de forma que sean accesibles para su retirada manual o mecanizada. Evite, en la medida de lo posible, soportes internos complejos. Considere elementos de sacrificio o puntos de ruptura específicos.

- Beneficio para los soportes: Reducción del tiempo de impresión, menor consumo de material y simplificación significativa del procesamiento posterior, lo que se traduce en una reducción de los costes generales.

- Consolidación de piezas:

- Concepto: Aprovechar la capacidad de la AM’ para crear geometrías complejas con el fin de combinar varios componentes individuales (por ejemplo, un soporte, varias fijaciones, un espaciador, un clip) en una única pieza integrada impresa en 3D.

- Proceso: Analizar conjuntos o requisitos funcionales existentes. Identificar los componentes adyacentes que podrían fusionarse en una pieza AM. Rediseñar el componente consolidado utilizando los principios de DfAM (incluida la optimización de la topología, si procede).

- Beneficio para los soportes: Reduce el número de piezas, simplifica el montaje del vehículo, disminuye los gastos generales de gestión de inventario, elimina los posibles problemas de apilamiento de tolerancias entre piezas y reduce potencialmente el peso y los puntos de fallo asociados a las uniones y fijaciones. Esta es una ventaja clave para componentes interiores de automoción.

- Estructuras de celosía y relleno:

- Concepto: Sustitución de secciones de material sólido por estructuras reticulares internas (celdas unitarias geométricas repetitivas como cúbicas, octeto-cerchas, etc.) o patrones de relleno optimizados.

- Aplicación: Puede utilizarse para reducir aún más el peso manteniendo la integridad estructural, absorber energía (útil para componentes relacionados con choques o amortiguación de vibraciones) o facilitar la disipación del calor en caso necesario. Software de diseño de estructuras reticulares suele integrarse en herramientas de preparación CAD o AM.

- Beneficio para los soportes: Reducción significativa del peso más allá de la mera optimización de la topología externa, potencial para mejorar las propiedades de amortiguación de las vibraciones y creación de soportes multifuncionales.

- Dimensiones mínimas y espesor de pared:

- Concepto: Los procesos de AM tienen limitaciones en cuanto a las características más pequeñas que pueden producir de forma fiable debido al tamaño del punto del haz láser, el tamaño de las partículas de polvo y la dinámica del baño de fusión.

- Directrices (típicas para el aluminio LPBF):

- Espesor mínimo de pared: A menudo, alrededor de 0,4 mm – 1,0 mm (puede ser necesario un grosor mayor por solidez estructural o en función de la altura).

- Diámetro mínimo del orificio: Normalmente alrededor de 0,5 mm – 1,0 mm (los orificios más pequeños pueden sellarse o requerir perforación posterior).

- Tamaño mínimo de clavija/característica: Alrededor de 0,5 mm – 1,0 mm.

- Beneficio para los soportes: Garantiza que las características diseñadas sean realmente fabricables y robustas, evitando fallos de impresión o elementos frágiles. Diseñar ligeramente por encima del mínimo absoluto suele ser prudente para los componentes interiores que puedan sufrir tensiones de manipulación o montaje.

- Diseño para trayectorias de carga:

- Concepto: Asegúrese de que la geometría soporta directamente las principales trayectorias de carga que experimentará el soporte. El material debe concentrarse en las líneas de tensión, alineando los elementos estructurales con las fuerzas que deben resistir. La optimización de la topología hace esto de forma inherente, pero incluso con el diseño manual, trazar conscientemente las trayectorias de carga es crucial.

- Beneficio para los soportes: Maximiza la eficiencia estructural, garantizando que el soporte realice su función de soporte de carga de forma eficaz con un uso mínimo de material.

- Incorporar funcionalidad:

- Concepto: Incorporar directamente en el diseño del soporte características que tradicionalmente podrían requerir componentes independientes o pasos de postprocesado.

- Ejemplos: Fijaciones a presión integradas, canales o clips para el paso de cables, clavijas o casquillos de alineación, superficies texturizadas para mejorar el agarre o la estética, canales empotrados para fluidos o aire (menos habitual en los soportes interiores, pero posible).

- Beneficio para los soportes: Reduce la complejidad del montaje, mejora la funcionalidad y aprovecha aún más la libertad geométrica de la AM.

Reglas DfAM para soportes de aluminio (LPBF):

| Parámetro | Directriz | Notas |

|---|---|---|

| Ángulo autoportante | 45° de la horizontal | Puede variar; ángulos más bajos posibles con parámetros/formas específicos |

| Grosor mínimo de la pared | 0.5mm – 1.0mm | Comprobar las necesidades estructurales; paredes delgadas y altas propensas al alabeo |

| Mín. Diámetro del orificio | 0.8mm – 1.0mm | Los más pequeños pueden requerir perforación posterior; considerar la orientación |

| Mín. Diámetro del pasador | 0.8mm – 1.0mm | Considerar la robustez para la manipulación/montaje |

| Mín. Anchura de la ranura/canal | ~0,5 mm | Para acceder a la eliminación de polvo |

| Filetes recomendados | radio de 0,5 mm | Reduce las concentraciones de tensión y mejora la imprimibilidad |

| Voladizos (no soportados) | 1,0 mm | Los más largos pueden caerse o necesitar soporte |

Exportar a hojas

Nota: Se trata de directrices generales; los valores específicos dependen de la máquina, el lote de material, los parámetros y la geometría de la pieza. Se recomienda consultar al proveedor de servicios de AM, como Met3dp.

La implantación de DfAM requiere un enfoque de colaboración entre los ingenieros de diseño y los especialistas en AM. Es esencial utilizar las capacidades de los modernos programas de CAD, las herramientas de simulación (para optimizar la topología y validar el rendimiento) y los programas de preparación de AM. Pensando de forma aditiva desde el principio, los ingenieros pueden diseñar soportes interiores que no sean meros sustitutos de las piezas fabricadas tradicionalmente, sino que sean superiores en rendimiento, más ligeros y potencialmente más rápidos y rentables de producir en escenarios relevantes. El camino hacia unos componentes realmente optimizados empieza por adoptar estas premisas Diseño para la fabricación aditiva de automóviles principios.

Tolerancias, acabado de la superficie y precisión dimensional alcanzables

A la hora de especificar componentes para aplicaciones de automoción, los ingenieros y responsables de compras se rigen por unas normas de precisión y calidad definidas. Comprender lo que se puede conseguir tolerancias, acabado superficial y precisión dimensional de los procesos de fabricación aditiva de metales, como la fusión por lecho de polvo láser (LPBF) para AlSi10Mg y A6061, es fundamental para establecer expectativas realistas y determinar los pasos de postprocesado necesarios para los soportes interiores. Aunque la AM ofrece una increíble libertad geométrica, produce intrínsecamente piezas con características diferentes a las del mecanizado o la fundición tradicionales.

Precisión dimensional:

La precisión dimensional se refiere al grado en que las dimensiones de la pieza impresa coinciden con las dimensiones nominales especificadas en el modelo CAD. En LPBF influyen varios factores:

- Calibración de la máquina: Es fundamental calibrar periódicamente el sistema de escaneado láser, la nivelación de la plataforma de construcción y el flujo de gas.

- Parámetros del proceso: La potencia del láser, la velocidad de escaneado, el grosor de la capa y el espaciado entre escotillas afectan al tamaño y la estabilidad del baño de fusión, lo que influye en la contracción y las dimensiones finales. La clave está en optimizar los parámetros.

- Efectos térmicos: Las tensiones residuales acumuladas durante los ciclos de calentamiento y enfriamiento pueden provocar alabeos o distorsiones que afectan a la precisión general, especialmente en piezas grandes o complejas. A menudo es necesario un tratamiento térmico de alivio de tensiones para estabilizar las dimensiones.

- Tamaño y geometría de la pieza: Las piezas más grandes o con cambios significativos en la sección transversal suelen ser más propensas a la distorsión.

- Calidad del polvo: La distribución uniforme del tamaño de las partículas y la morfología contribuyen a una fusión y solidificación predecibles.

- Orientación: La orientación de la pieza en la placa de impresión puede afectar a la precisión debido a la contracción anisotrópica y a la influencia de la estructura de soporte.

Tolerancias típicas alcanzables (aluminio LPBF):

- Tolerancias generales: Para las piezas as-built (después del alivio de tensiones pero antes del mecanizado), las tolerancias típicas alcanzables a menudo se sitúan dentro de los límites siguientes ISO 2768-m (media) o, a veces, ISO 2768-f (fina) para funciones más pequeñas y menos complejas.

- Valores específicos: Una regla empírica común citada por muchos proveedores de servicios es aproximadamente ±0,1 mm a ±0,2 mm para los primeros 25 mmy un ±0,05 mm a ±0,1 mm por cada 25 mm siguientes.

- Dimensiones críticas: Para características que requieren tolerancias más estrictas (por ejemplo, orificios de cojinetes, superficies de contacto precisas, ubicaciones de orificios críticas), mecanizado CNC posterior al proceso casi siempre es necesario. El mecanizado puede alcanzar tolerancias comparables a las de los métodos tradicionales (por ejemplo, de ±0,01 mm a ±0,05 mm, según la operación).

Es fundamental especificar claramente las tolerancias requeridas en los planos técnicos y hablar de ellas con el responsable de la producción impresión 3D en metal proveedor de servicios en una fase temprana del proceso de diseño. Intentar conseguir tolerancias extremadamente estrictas en toda la pieza únicamente mediante impresión puede aumentar significativamente el coste y la complejidad. El enfoque más práctico suele ser aplicar tolerancias estrictas únicamente a los elementos críticos desde el punto de vista funcional que se mecanizarán posteriormente.

Acabado superficial (rugosidad):

El acabado superficial tal como se construye de las piezas LPBF es inherentemente más rugoso que las superficies mecanizadas debido a la fusión capa por capa de las partículas de polvo.

- Rugosidad de la superficie tal como se construye (Ra):

- Superficies superiores: Generalmente más suaves, a menudo en el rango de Ra 5 µm a 15 µm.

- Paredes verticales: Típicamente más áspero debido a las líneas de capa, a menudo Ra 10 µm a 25 µm.

- Superficies orientadas hacia abajo/soportadas: Suelen ser los más rugosos, ya que en ellos influyen las estructuras de soporte o el polvo parcialmente sinterizado. Los valores Ra pueden oscilar entre 15 µm a 30 µm o superior.

- Canales internos: Puede ser difícil de acabar y retener polvo parcialmente sinterizado, lo que da lugar a una elevada rugosidad.

- Factores que influyen en el acabado tal cual:

- Grosor de la capa (las capas más finas suelen ofrecer un mejor acabado).

- Distribución del tamaño de partícula del polvo.

- Parámetros láser (afectan a la superficie del baño de fusión).

- Orientación de la pieza respecto a la cuchilla de la recobinadora y dirección de construcción.

- Acabado alcanzable tras el postprocesado:

- Granallado/granallado: Común para conseguir un acabado mate uniforme y eliminar partículas semisinterizadas. Los valores Ra típicos tras el granallado suelen ser Ra 3 µm a 10 µm.

- Acabado por volteo/vibración: Puede mejorar el acabado superficial y desbarbar bordes, especialmente en piezas pequeñas. La Ra alcanzable depende del medio y del tiempo.

- Mecanizado CNC: Produce superficies lisas comparables al mecanizado tradicional (Ra < 1,6 µm o mejor es posible).

- Pulido: El pulido manual o automatizado puede conseguir acabados muy lisos, similares a un espejo (Ra < 0,8 µm), pero requiere mucho trabajo y suele reservarse para requisitos estéticos o funcionales específicos.

- Anodizado (para aluminio): Aunque su principal objetivo es la resistencia a la corrosión/desgaste y el color, el anodizado suele requerir una superficie inicial razonablemente lisa (a menudo conseguida mediante granallado o un ligero mecanizado) para lograr un aspecto uniforme.

Consideraciones sobre el acabado superficial de los soportes interiores:

En el caso de la mayoría de los soportes interiores ocultos, el acabado de la superficie después del granallado suele ser perfectamente aceptable. Las principales preocupaciones suelen ser la precisión dimensional en los puntos de montaje y la integridad estructural. Si un soporte es parcialmente visible o tiene requisitos de contacto específicos (por ejemplo, superficies deslizantes), puede ser necesario un tratamiento posterior, como mecanizado o pulido, para esas zonas concretas. Los requisitos acabado superficial de fabricación aditiva debe definirse claramente en función de las necesidades funcionales para evitar costes de acabado innecesarios.

Garantizar la calidad y la precisión:

Los proveedores de servicios AM reputados emplean diversas medidas de control de calidad:

- Supervisión durante el proceso: Algunas máquinas avanzadas controlan las características del baño de fusión, la temperatura y la consistencia de la capa durante la fabricación.

- Análisis de polvo: Pruebas periódicas de la química del polvo, la PSD y la fluidez.

- Inspección dimensional: Utilización de máquinas de medición por coordenadas (MMC), escáneres 3D o herramientas de metrología tradicionales para verificar las dimensiones críticas con respecto al modelo CAD y las especificaciones de los planos.

- Pruebas de materiales: Realización de ensayos de tracción, mediciones de densidad y análisis microestructurales en cupones de muestra impresos junto a las piezas para verificar las propiedades de los materiales.

Lograr el deseado precisión dimensional que la FA de metales y el acabado superficial de los soportes interiores de automóviles requiere una combinación de diseño cuidadoso (DfAM), procesos de impresión optimizados (como los que ofrecen los proveedores que utilizan equipos fiables y materiales de calidad de fuentes como Met3dp) y un postprocesado adecuado. La comunicación abierta entre el diseñador y el fabricante en cuanto a requisitos y capacidades es esencial para obtener resultados satisfactorios.

Pasos esenciales de posprocesamiento para soportes impresos en 3D

La fabricación aditiva, en particular la fusión de lecho de polvo metálico, suele percibirse erróneamente como un proceso que produce piezas listas para usar directamente desde la máquina. En realidad, pasos de posprocesamiento de impresiones 3D de metales es una parte integral y a menudo multietapa del flujo de trabajo, especialmente para aplicaciones exigentes como los soportes interiores de automóviles fabricados con AlSi10Mg o A6061. Estos pasos son necesarios para lograr la precisión dimensional, las propiedades mecánicas, el acabado superficial y la integridad general de la pieza requeridos. Saltarse o ejecutar incorrectamente estos pasos puede comprometer el rendimiento y la seguridad del componente final.

Aquí’encontrará un desglose de las operaciones de postprocesamiento más comunes y esenciales:

- Eliminación del polvo / Eliminación del polvo:

- Propósito: Para eliminar el polvo suelto y semisinterizado atrapado en la geometría de la pieza (por ejemplo, canales internos, características complejas) y de la cámara de impresión una vez finalizado el proceso de impresión.

- Métodos: Normalmente se utilizan baños de soplado con aire comprimido, cepillado, aspiración y, a veces, limpieza por ultrasonidos en entornos controlados para manipular con seguridad polvos metálicos reactivos como el aluminio. También se utilizan estaciones de depuración automatizadas.

- Importancia: Garantiza pasillos despejados, evita la interferencia del polvo en pasos posteriores (como el tratamiento térmico o el mecanizado) y permite la máxima recuperación y reciclado del polvo. Una eliminación incompleta del polvo puede dar lugar a problemas posteriores.

- Tratamiento térmico antiestrés:

- Propósito: Aliviar las importantes tensiones internas que se generan durante los rápidos ciclos de calentamiento y enfriamiento inherentes al proceso LPBF. Estas tensiones pueden provocar distorsiones o grietas, especialmente cuando la pieza se retira de la placa de impresión o durante el mecanizado posterior.

- Método: Por lo general, las piezas se someten a tratamiento térmico mientras aún están fijadas a la placa de impresión en un horno con atmósfera inerte (por ejemplo, argón) a una temperatura específica por debajo de la temperatura de envejecimiento durante un tiempo determinado (por ejemplo, para AlSi10Mg, ~300°C durante ~2 horas).

- Importancia: Absolutamente crítico para la estabilidad dimensional. Tensión residual metal AM es un factor importante, y el alivio de tensiones minimiza el riesgo de alabeo durante la retirada del soporte o el mecanizado y mejora la previsibilidad general del comportamiento de la pieza’.

- Extracción de la pieza de la placa de montaje:

- Propósito: Para separar los soportes impresos (y sus estructuras de apoyo) de la placa metálica a la que se fusionaron durante la impresión.

- Métodos: Suele realizarse mediante electroerosión por hilo (EDM) o sierra de cinta. Una planificación cuidadosa de la capa base de la pieza y de la interfaz de soporte puede facilitar su retirada.

- Importancia: Un paso necesario para manipular piezas individuales para su posterior procesamiento. Hay que tener cuidado para no dañar las piezas durante el corte.

- Retirada de la estructura de soporte:

- Propósito: Para eliminar las estructuras de soporte temporales requeridas durante el proceso de construcción.

- Métodos: Puede ir desde la rotura manual y los alicates para soportes de fácil acceso y poco conectados, hasta el mecanizado CNC, el rectificado o la electroerosión por hilo para soportes más robustos o intrincados. El DfAM desempeña aquí un papel crucial: diseñar los soportes para facilitar su extracción ahorra mucho tiempo y dinero. Eficaz eliminación de soportes de fabricación aditiva de metales estrategias son clave para una producción eficiente.

- Importancia: Los soportes no son funcionales y deben retirarse para que la pieza cumpla sus requisitos geométricos y funcionales finales. Si no se planifica con cuidado durante la fase de diseño, este paso puede ser uno de los más laboriosos del postprocesado.

- Tratamiento térmico para propiedades mecánicas (por ejemplo, temple T6):

- Propósito: Conseguir las propiedades mecánicas finales deseadas (resistencia, dureza, ductilidad) para aleaciones endurecibles por precipitación como AlSi10Mg y A6061. Las propiedades tal como se obtienen o las que se obtienen tras la eliminación de tensiones suelen ser insuficientes para las aplicaciones más exigentes.

- Método (T6 típico para aluminio): Implica dos pasos principales:

- Recocido de soluciones: Calentamiento de la pieza a una temperatura elevada (por ejemplo, ~520-540°C para aleaciones de Al) para disolver los elementos de aleación en una solución sólida, seguido de un enfriamiento rápido (normalmente en agua) para fijarlos.

- Envejecimiento artificial: Recalentamiento de la pieza a una temperatura inferior (por ejemplo, ~160-180°C) durante varias horas para permitir la precipitación controlada de fases de refuerzo dentro de la matriz de aluminio.

- Importancia: Adapta las propiedades del material para cumplir las especificaciones de ingeniería. Las especificaciones tratamiento térmico ciclo AlSi10Mg T6 (o ciclo A6061) (temperaturas, tiempos, velocidades de enfriamiento rápido) son críticos y deben controlarse cuidadosamente para lograr resultados consistentes. Este paso mejora significativamente la idoneidad de estas aleaciones para soportes estructurales.

- Mecanizado CNC:

- Propósito: Para conseguir tolerancias ajustadas en características críticas, crear superficies de acoplamiento lisas, taladrar/roscar orificios precisos o eliminar limpiamente restos de estructuras de soporte.

- Método: Mediante operaciones estándar de fresado, torneado o taladrado CNC. Las estrategias de fijación deben adaptarse a geometrías de piezas AM potencialmente complejas.

- Importancia: A menudo son esenciales para garantizar un ajuste y un funcionamiento precisos en el montaje final del automóvil. El mecanizado CNC de aluminio impreso en 3D es común para interfaces, puntos de montaje y superficies de apoyo.

- Acabado superficial:

- Propósito: Para mejorar la rugosidad de la superficie, conseguir el aspecto estético deseado, preparar para el revestimiento/chapado o desbarbar bordes afilados.

- Métodos:

- Granallado/granallado: Proporciona un acabado mate uniforme, elimina las partículas sueltas y puede introducir tensiones residuales de compresión beneficiosas (granallado).

- Acabado por volteo/vibración: Alisa superficies y bordes, rentable para lotes de piezas pequeñas.

- Rectificado/Pulido: Para conseguir superficies muy lisas en zonas específicas.

- Anodizado (Aluminio): Mejora la resistencia a la corrosión y al desgaste, proporciona aislamiento eléctrico y permite la coloración. Anodizado de aluminio impreso en 3D requiere una cuidadosa preparación de la superficie para obtener uniformidad.

- Pintura/Recubrimiento en polvo: Para colores específicos o una mayor protección ambiental.

- Importancia: Responde a los requisitos funcionales de la superficie (por ejemplo, baja fricción) o a consideraciones estéticas para soportes visibles, y mejora la durabilidad mediante capas protectoras.

- Inspección y control de calidad (QC):

- Propósito: Verificar que el soporte final cumple todas las especificaciones dimensionales, materiales y funcionales.

- Métodos: Inspección dimensional (MMC, escaneado 3D), ensayos de materiales (dureza, ensayos de tracción en cupones), mediciones de la rugosidad de la superficie, inspección visual, ensayos no destructivos (END) como escaneado CT (rayos X) o ensayos por líquidos penetrantes si el control de defectos internos es crítico (menos común para soportes interiores típicos pero posible para aplicaciones de alta tensión).

- Importancia: Garantiza la calidad de las piezas, su fiabilidad y el cumplimiento de las normas de automoción. Forma la puerta final antes del envío al cliente.

Flujo de trabajo de posprocesamiento integrado:

Es importante considerar estos pasos no de forma aislada, sino como un flujo de trabajo integrado. El orden es importante (por ejemplo, el alivio de tensiones antes del corte de la chapa, el mecanizado a menudo después del tratamiento térmico final). Los requisitos de cada paso deben tenerse en cuenta durante la fase inicial de DfAM. La asociación con un proveedor de servicios de AM bien informado que entienda los matices de las distintas métodos de impresión y las cadenas de postprocesado asociadas para materiales como AlSi10Mg y A6061 es crucial para producir soportes interiores de automoción fiables y de alta calidad. Ignorar o subestimar los requisitos de posprocesamiento es un error habitual que puede provocar retrasos en los proyectos y costes inesperados.

Desafíos comunes de la AM metálica para brackets (y soluciones)

Aunque la fabricación aditiva de metales ofrece enormes ventajas para producir soportes interiores de automóviles, no está exenta de obstáculos técnicos. Comprender los retos comunes asociados a procesos como LPBF para aleaciones de aluminio (AlSi10Mg, A6061) y saber cómo mitigarlos es clave para lograr resultados consistentes y de alta calidad. La elección proactiva del diseño (DfAM), la optimización de los parámetros del proceso y un postprocesado sólido son esenciales para superar estos posibles problemas.

1. Deformación y distorsión:

- Desafío: Las piezas se levantan de la placa de impresión, se curvan en los bordes o se distorsionan con respecto a la geometría prevista durante o después del proceso de impresión. Esta es una de las principales preocupaciones debido a los elevados gradientes térmicos que se producen.

- Causa: El calentamiento rápido y localizado por el láser, seguido de un enfriamiento rápido, crea grandes diferencias de temperatura entre la capa recién solidificada y el material/placa de construcción subyacente. Esto da lugar a una expansión y contracción diferenciales, generando importantes diferencias internas la tensión residual en la fabricación aditiva de metales. Si estas tensiones superan el límite elástico del material a temperaturas elevadas o la fuerza de anclaje de los soportes, se produce la deformación.

- Soluciones:

- Orientación optimizada: Orientar la pieza para minimizar las grandes superficies planas paralelas a la placa de impresión y reducir la altura de los elementos altos y finos puede disminuir la acumulación de tensiones.

- Estructuras de soporte eficaces: Los soportes robustos fijan la pieza a la placa de impresión, resisten las fuerzas de contracción y ayudan a evacuar el calor. La colocación estratégica es clave.

- Construir calefacción de placas: El precalentamiento de la placa de impresión (habitual en muchas máquinas LPBF) reduce el gradiente de temperatura entre el baño de fusión y el entorno circundante, lo que disminuye la acumulación de tensiones.

- Estrategias de exploración optimizadas: El uso de patrones de escaneado específicos (por ejemplo, escaneado en isla, variación de los vectores de trama) puede ayudar a distribuir el calor de forma más uniforme y reducir los picos de tensión localizados.

- Tratamiento térmico antiestrés: Realizar este paso crucial antes de retirar la pieza de la placa de impresión permite que las tensiones se relajen mientras la pieza sigue sujeta, lo que minimiza la distorsión al soltarla.

- Modificaciones de diseño (DfAM): Añadir nervaduras o tirantes de sacrificio, aumentar el grosor en zonas propensas o utilizar la optimización de la topología para eliminar grandes bloques sólidos puede ayudar. En soluciones de fabricación aditiva por deformación suele comenzar en la fase de diseño.

2. Dificultades para eliminar la estructura de soporte:

- Desafío: Soportes que resultan difíciles, lentos o imposibles de retirar sin dañar la pieza, especialmente los soportes internos o intrincados. El material residual de los soportes (“marcas testigo”) puede afectar al ajuste o a la estética.

- Causa: Malas elecciones de DfAM (por ejemplo, diseño de elementos que requieren soportes extensos e inaccesibles), parámetros de soporte que crean uniones demasiado fuertes, geometrías internas complejas.

- Soluciones:

- Priorización de la DfAM: Diseño para necesidades de soporte mínimas mediante ángulos autoportantes, chaflanes y una orientación óptima.

- Soportes accesibles: Asegúrese de que los soportes se colocan donde puedan alcanzarse con herramientas de extracción (manuales o automatizadas).

- Parámetros de soporte optimizados: El ajuste de la densidad del soporte, los puntos de conexión (dientes frente a bloque sólido) y la perforación puede hacer que sean lo suficientemente resistentes durante la construcción, pero más fáciles de romper después. El software suele permitir la personalización.

- Técnicas de eliminación especializadas: Utilizando electroerosión por hilo, mecanizado CNC multieje o, a veces, grabado químico (menos común para el aluminio) para soportes difíciles.

- Considere orientaciones alternativas: A veces, una orientación ligeramente menos óptima para el tiempo de construcción puede simplificar drásticamente la retirada del soporte.

3. Gestión de la tensión residual:

- Desafío: Incluso si no se produce un alabeo significativo, pueden quedar altos niveles de tensión residual en la pieza después de la impresión. Esto puede provocar un fallo prematuro bajo carga, distorsión durante el mecanizado o reducción de la vida a fatiga.

- Causa: Igual que el alabeo: los ciclos térmicos inherentes a la fusión de capas.

- Soluciones:

- Alivio de tensión obligatorio: Como ya se ha mencionado, este es el principal método para reducir significativamente la tensión residual aparente.

- Parámetros optimizados & Estrategias de exploración: El control cuidadoso de la potencia del láser, la velocidad y los patrones de barrido influye en el historial térmico y el estado de tensión resultante.

- Construir calefacción de placas: Ayuda a reducir el nivel general de estrés.

- Tratamientos posteriores a la construcción (menos comunes para los soportes): Los procesos como el granallado pueden introducir tensiones residuales de compresión beneficiosas en la superficie, mejorando la vida a fatiga, pero no eliminan las tensiones de tracción internas. El prensado isostático en caliente (HIP) también puede reducir las tensiones, pero se utiliza más a menudo para eliminar porosidades.

- Consideraciones sobre el diseño: Evitar las esquinas internas afiladas, los grandes cambios rápidos en la sección transversal y la incorporación de filetes puede ayudar a mitigar las concentraciones de tensión. Eficaz gestión de tensiones residuales AM es crucial para el rendimiento de la pieza.

4. Porosidad:

- Desafío: La presencia de pequeños huecos o poros en el material impreso, que pueden comprometer las propiedades mecánicas (especialmente la resistencia a la fatiga y la ductilidad) y actuar como lugares de iniciación de grietas.

- Causa:

- Porosidad del gas: Gas de protección atrapado (argón) en el baño de fusión debido a inestabilidad o turbulencias. También puede proceder del gas disuelto en el propio polvo si la calidad de éste es mala.

- Porosidad del ojo de la cerradura: Ocurre cuando la densidad de energía del láser es demasiado alta, provocando una vaporización profunda del metal que puede colapsar y atrapar gas.

- Porosidad por falta de fusión: Un aporte de energía insuficiente provoca una fusión incompleta y la unión entre capas o pistas de barrido adyacentes, dejando huecos.

- Soluciones:

- Parámetros de proceso optimizados: Es fundamental determinar la potencia láser, la velocidad de escaneado, la separación entre tramas y el grosor de capa adecuados para el material (AlSi10Mg/A6061) y la máquina. Esta es un área de especialización fundamental para proveedores de servicios como Met3dp.

- Polvo de alta calidad: El uso de polvo con alta esfericidad, PSD controlada, bajo contenido de gas interno y baja captación de humedad/oxígeno minimiza la porosidad relacionada con el gas y la fluidez. Abastecerse de proveedores reputados es esencial para control de la porosidad LPBF.

- Flujo de gas adecuado: Garantizar un flujo estable y laminar de gas de protección inerte (argón) a través de la zona de formación previene la oxidación y ayuda a eliminar las salpicaduras/vapores metálicos, favoreciendo la estabilidad del baño de fusión.

- Prensado isostático en caliente (HIP): Para aplicaciones críticas que requieren una porosidad casi nula, el HIP (aplicación de alta temperatura y presión isostática de gas) puede cerrar eficazmente los huecos internos (pero no los poros conectados a la superficie). Esto añade un coste significativo y suele reservarse para aplicaciones aeroespaciales o médicas, no para soportes interiores estándar.

5. Consistencia material y anisotropía:

- Desafío: Las propiedades mecánicas (resistencia, ductilidad, etc.) pueden diferir ligeramente en función de la orientación con la que se haya fabricado la pieza (X, Y o Z). Esta anisotropía se debe al proceso de fabricación por capas y al crecimiento columnar del grano, habitual en las microestructuras de AM. Garantizar propiedades uniformes lote a lote también puede ser un problema.

- Causa: La fusión en capas, la solidificación direccional y las diferencias en el historial térmico crean variaciones microestructurales. Las variaciones en los lotes de polvo o la calibración de la máquina pueden afectar a la consistencia.

- Soluciones:

- Control de procesos: Cumplimiento estricto de los parámetros de impresión cualificados y calibración periódica de la máquina.

- Caracterización de materiales: Comprender y documentar las propiedades anisótropas del material elegido (AlSi10Mg/A6061) tal y como lo produce un conjunto específico de máquinas/parámetros. Los ingenieros de diseño deben tener en cuenta las posibles diferencias de propiedades direccionales.

- Tratamientos térmicos apropiados: Los tratamientos térmicos posteriores a la fabricación (alivio de tensiones, T6) pueden homogeneizar la microestructura hasta cierto punto y reducir la anisotropía, aunque puede quedar algún nivel.

- Pruebas: La realización de ensayos de tracción en cupones testigo construidos en diferentes orientaciones (X, Y, Z) junto a las piezas de producción proporciona datos sobre las propiedades reales y la consistencia.

- Gestión de polvos de calidad: Garantizar una calidad constante del polvo de un lote a otro mediante una rigurosa cualificación de los proveedores y una inspección de entrada.

Navegar por estos defectos de impresión 3D de metales y desafíos requiere experiencia, control de procesos y un enfoque colaborativo. Trabajar con un socio de fabricación aditiva con experiencia que conozca las complejidades de la impresión de materiales para automoción como el AlSi10Mg y el A6061, posea equipos en buen estado, utilice materiales de alta calidad y aplique sistemas de gestión de calidad sólidos es la forma más eficaz de mitigar los riesgos y producir con éxito soportes interiores fiables y de alto rendimiento.

Selección del socio de impresión 3D de metal adecuado para componentes de automoción

La elección del socio de fabricación adecuado es una decisión crítica para cualquier proyecto de automoción, y esto es especialmente cierto cuando nos aventuramos en el avanzado ámbito de la fabricación aditiva de metales. Las complejidades exclusivas de los procesos de AM, como la fusión de lecho de polvo láser (LPBF), combinadas con las estrictas exigencias de calidad y rendimiento de la industria del automóvil, hacen que no todas las empresas de AM sean capaces de encontrar el socio adecuado proveedores de servicios de impresión 3D de metal son iguales. La selección de un socio con la experiencia, la tecnología, los sistemas de calidad y la comprensión de los requisitos de la automoción adecuados es fundamental para implementar con éxito los soportes interiores impresos en 3D, ya sea para la creación de prototipos o para la producción de bajo volumen. Los responsables de compras y los ingenieros deben evaluar los posibles los proveedores de fabricación aditiva para la automoción basándose en un amplio conjunto de criterios.

Criterios clave de evaluación para un socio AM:

- Experiencia técnica y soporte de ingeniería:

- Conocimiento de los materiales: Conocimiento profundo de las aleaciones específicas consideradas (por ejemplo, AlSi10Mg, A6061), incluido su comportamiento durante la impresión, los tratamientos térmicos necesarios (como los ciclos T6) y las propiedades mecánicas resultantes (incluida la anisotropía).

- Optimización de procesos: Capacidad demostrada para desarrollar y fijar parámetros de proceso sólidos para obtener fabricaciones uniformes y de alta calidad, minimizando defectos como la porosidad o las grietas.

- Capacidad DfAM: Ofrecemos asesoramiento y asistencia en diseño para fabricación aditiva. ¿Pueden ayudarle a optimizar el diseño de su soporte para aligerarlo, reducir las necesidades de soporte y mejorar la imprimibilidad? ¿Tienen experiencia con flujos de trabajo de optimización topológica?

- Conocimientos de post-procesamiento: Capacidades internas o externas gestionadas de forma rigurosa para todos los pasos de posprocesamiento necesarios (alivio de tensiones, eliminación de soportes, tratamiento térmico, mecanizado, acabado) adaptados al material y la aplicación específicos.

- Resolución de problemas: Experiencia en la resolución de problemas comunes de AM (alabeo, tensión, porosidad) y en la aplicación de soluciones eficaces.

- Equipos, tecnología y capacidad:

- Tecnología adecuada: Disponemos de máquinas LPBF industriales bien mantenidas, adecuadas para procesar aleaciones de aluminio de forma fiable. Infórmese sobre las marcas, modelos y programas de mantenimiento de las máquinas.

- Construir volumen: Garantizar que sus máquinas tienen un espacio de construcción lo suficientemente grande como para adaptarse al tamaño de sus soportes.

- Capacidad: Suficiente disponibilidad de máquinas para cumplir los requisitos de plazo de entrega de su proyecto, ya sea para prototipos rápidos o series de producción programadas de bajo volumen. Comprender su carga de trabajo actual y su flexibilidad de programación.

- Proporciona un acabado mate, limpio y uniforme. Eficaz para eliminar el polvo suelto y mezclar imperfecciones menores de la superficie. Puede inducir tensiones residuales de compresión beneficiosas. Varios medios (perlas de vidrio, óxido de aluminio) ofrecen diferentes acabados. Una sólida gestión del gas inerte (argón para el aluminio) es fundamental para evitar la oxidación y garantizar la calidad del material durante la impresión.

- Sistema de gestión de la calidad (SGC) & Certificaciones:

- Certificaciones relevantes: Busque certificaciones que demuestren su compromiso con la calidad y el control de procesos. ISO 9001 es un requisito básico. Para componentes de automoción, IATF 16949 (o el cumplimiento demostrable de sus principios) es muy deseable, aunque todavía menos común entre los proveedores exclusivos de AM en comparación con los fabricantes tradicionales. Pregunte por su hoja de ruta para las certificaciones de automoción.

- Control de procesos: Pruebas de procedimientos documentados, control de parámetros, rutinas de calibrado de máquinas y formación de operarios.

- Trazabilidad: Capacidad para rastrear materiales (lotes de polvo), datos de proceso (registros de fabricación) y pasos de postprocesamiento hasta piezas o lotes específicos. Esto es crucial para la rendición de cuentas en automoción.

- Capacidad de inspección: Equipo interno de metrología (MMC, escáneres 3D, perfilómetros de superficie) y, potencialmente, capacidades de END (aunque el END para soportes interiores podría ser excesivo a menos que se especifique).

- Experiencia y trayectoria:

- Experiencia en el sector automotriz: ¿Han realizado con éxito proyectos para otros OEM de automoción o proveedores de primer nivel? ¿Conoce el ritmo, los requisitos de documentación (como los elementos PPAP, si son necesarios) y las expectativas de calidad del sector? Solicite estudios de casos prácticos o referencias (respetando la confidencialidad).

- Experiencia en aplicaciones: La experiencia específica en la producción de componentes similares (soportes, piezas estructurales) en los materiales elegidos es una ventaja significativa.

- Aprovisionamiento, manipulación y calidad del material:

- Proveedores de polvo reputados: Adquirir polvos metálicos de alta calidad a proveedores cualificados conocidos por su consistencia (como los que emplean técnicas avanzadas de atomización). Empresas como Met3dpmet3dp’, que no sólo ofrece servicios de impresión, sino que también se especializa en la fabricación de polvos metálicos de alto rendimiento, entiende perfectamente el vínculo fundamental que existe entre la calidad del polvo y la integridad de la pieza final. Más información sobre el enfoque de Met3dp en su página web Quiénes somos página.

- Gestión del polvo: Estrictos procedimientos de manipulación del polvo, almacenamiento (evitando la captación de humedad/oxígeno), tamizado, reciclado (seguimiento del historial de uso) y control de lotes para garantizar la coherencia y evitar la contaminación cruzada.

- Plazo de entrega, comunicación y humedad; capacidad de respuesta:

- Velocidad de cotización: ¿Con qué rapidez pueden elaborar presupuestos detallados a partir de sus datos CAD y especificaciones?

- Plazos de entrega realistas: Comunicación transparente sobre los plazos reales de producción, teniendo en cuenta la disponibilidad de las máquinas y los pasos posteriores al procesamiento.

- Comunicación: Puntos de contacto claros, actualizaciones periódicas sobre el estado del proyecto y capacidad de respuesta a dudas o preocupaciones.

- Competitividad de costes:

- Aunque el coste siempre es un factor a tener en cuenta, no debería ser el principal solo a la hora de seleccionar un socio AM para componentes críticos. Compare presupuestos, pero póngalos en relación con la experiencia, los sistemas de calidad y la fiabilidad del proveedor. Comprenda qué incluye el presupuesto (por ejemplo, pasos específicos de postprocesado, informes de inspección).

Tabla resumen de evaluación:

| Criterio | Preguntas clave para posibles socios | Respuesta deseada/evidencia |

|---|---|---|

| Conocimientos técnicos | Describa su experiencia con AlSi10Mg/A6061. ¿Cómo optimizan los parámetros? ¿Ofrecen soporte DfAM? | Conocimiento detallado del material, procesos documentados, ejemplos de mejoras de DfAM. |

| Equipos y capacidad | ¿Qué máquinas LPBF utiliza para el aluminio? ¿Cuál’es el tamaño de construcción? ¿Cuál es su capacidad actual? | Máquinas industriales bien mantenidas, volumen de construcción adecuado, información transparente sobre la capacidad. |

| Calidad (SGC) | ¿Tiene la certificación ISO 9001? ¿IATF 16949? ¿Cómo garantiza la trazabilidad y el control del proceso? | Certificaciones pertinentes (ideal IATF), SGC documentado, procedimientos de trazabilidad claros. |

| Experiencia | ¿Puede compartir ejemplos de proyectos de automoción o aplicaciones de soportes similares? | Estudios de casos/referencias pertinentes (respetando la confidencialidad), comprensión de las necesidades de la automoción. |

| Calidad del material | ¿De dónde obtiene su pólvora? ¿Cuáles son sus procedimientos de manipulación y ensayo del polvo? | Proveedores cualificados, protocolos de manipulación estrictos (almacenamiento, tamizado, pruebas). |

| Tratamiento posterior | ¿Qué tipo de tratamiento posterior realiza internamente o subcontrata? Describa sus capacidades de tratamiento térmico. | Capacidades integrales (preferiblemente internas), procesos validados (especialmente tratamiento térmico). |

| Plazo de entrega y comunicación | ¿Cuál es su plazo de entrega habitual? ¿Cuáles son los plazos de entrega realistas? ¿Quién es mi persona de contacto? | Presupuestos rápidos, plazos realistas, canales de comunicación claros y capacidad de respuesta. |

| Coste | Proporcione un desglose detallado de los costes. ¿Qué incluye? ¿Hay descuentos por volumen? | Precios transparentes, inclusiones y exclusiones claras, comprensión de los factores de coste. |