Placas de distribución de energía para vehículos eléctricos mediante impresión metálica en 3D

Índice

Introducción: Revolucionando la distribución eléctrica de los vehículos eléctricos con la fabricación aditiva de metales

La revolución de los vehículos eléctricos (VE) está transformando rápidamente el panorama automovilístico, impulsada por una apuesta mundial por la sostenibilidad, la reducción de las emisiones y la mejora de la eficiencia energética. En el corazón de cada VE hay una compleja red de sistemas eléctricos y electrónicos que gestionan desde la propulsión y la carga de la batería hasta las funciones de infoentretenimiento y seguridad. En el centro de esta intrincada arquitectura se encuentra la unidad de distribución de energía (PDU), a menudo realizada como una sofisticada placa o caja de distribución de energía. Este componente crítico actúa como sistema nervioso central del flujo de energía de alto voltaje del vehículo, garantizando un suministro seguro, fiable y eficiente de energía desde la batería a todos los sistemas esenciales. A medida que avanza la tecnología de los vehículos eléctricos y se superan los límites del rendimiento, la autonomía y la velocidad de carga, aumentan drásticamente las exigencias impuestas a estos componentes de distribución de energía. Los ingenieros se enfrentan a una presión cada vez mayor para desarrollar soluciones que no sólo sean robustas desde el punto de vista eléctrico, sino también ligeras, compactas y eficientes desde el punto de vista térmico. Los métodos de fabricación tradicionales, como la fundición, el estampado, la forja y el mecanizado de conjuntos complejos a partir de múltiples piezas, se enfrentan cada vez más a limitaciones a la hora de satisfacer estos requisitos polifacéticos, especialmente cuando los ciclos de innovación rápidos y la flexibilidad del diseño son primordiales.

La fabricación aditiva de metales (AM), más comúnmente conocida como Impresión en 3D. Esta tecnología transformadora está yendo rápidamente más allá de la creación de prototipos y entrando en el ámbito de la producción de piezas funcionales en sectores tan exigentes como el aeroespacial, el médico y, cada vez más, el de la automoción. La AM metálica supone un cambio de paradigma en la forma de diseñar y fabricar componentes complejos como las placas de distribución de energía de los vehículos eléctricos. Al construir las piezas capa por capa directamente a partir de modelos digitales utilizando polvos metálicos de alto rendimiento, la AM ofrece una libertad de diseño sin precedentes. Esto permite a los ingenieros crear geometrías intrincadas y altamente optimizadas que antes eran imposibles o prohibitivamente caras de producir. Características como los canales de refrigeración integrados, las estructuras internas complejas para optimizar el flujo de corriente y los diseños ligeros con topología optimizada se convierten en factibles, abordando directamente los principales retos del desarrollo de los vehículos eléctricos modernos. La capacidad de consolidar múltiples funciones y componentes en una única pieza impresa monolítica reduce aún más el peso, la complejidad del montaje, los posibles puntos de fallo y el coste global del sistema.

Este salto tecnológico es especialmente importante en el caso de materiales cruciales para la distribución de energía en vehículos eléctricos, como aleaciones ligeras de aluminio como AlSi10Mg y aleaciones de cobre de alta conductividad como CuCrZr. Los procesos de AM metálica, como la fusión por lecho de polvo láser (L-PBF) y la fusión selectiva por haz de electrones (SEBM), pueden procesar eficazmente estos materiales, permitiendo la creación de PDU con propiedades a medida, equilibrando la integridad estructural, el ahorro de peso y un rendimiento eléctrico y térmico superior. Esta entrada del blog profundiza en los detalles de la utilización de la impresión 3D en metal para la producción de placas de distribución de energía avanzadas para vehículos eléctricos. Exploraremos las funciones críticas de estos componentes, detallaremos las convincentes ventajas que ofrece la fabricación aditiva, examinaremos las características clave de los materiales recomendados, como AlSi10Mg y CuCrZr, y proporcionaremos información sobre las consideraciones de diseño, la precisión alcanzable, los requisitos de posprocesamiento y los posibles retos. Además, le guiaremos en la selección del socio de fabricación adecuado y en la comprensión de las implicaciones económicas. Como líder en equipos y materiales de AM metálica, Met3dp ofrece sistemas de vanguardia y polvos de alta calidad, incluidas tecnologías avanzadas de atomización con gas y PREP para obtener características superiores del polvo, lo que nos convierte en el socio ideal para acelerar el viaje de su organización hacia la próxima generación de fabricación de componentes para vehículos eléctricos. Acompáñenos mientras exploramos cómo la AM metálica no es sólo una alternativa, sino un potente facilitador de la innovación en la distribución de energía para vehículos eléctricos.

¿Qué son las placas de distribución de energía para VE y sus funciones críticas?

Una placa de distribución de energía para vehículos eléctricos, a menudo integrada en una unidad de distribución de energía (PDU) o caja de conexiones más grande, sirve como centro principal para gestionar y distribuir energía de corriente continua (CC) de alto voltaje (AT) por todo el vehículo. Piense en ella como el cuadro eléctrico principal o el panel de disyuntores diseñado específicamente para el entorno exigente y los requisitos únicos de un VE. Su papel fundamental es tomar la energía de alto voltaje almacenada en el paquete de baterías de tracción principal (que suele funcionar entre 400 V y 800 V, o incluso más en arquitecturas futuras) y dirigirla de forma segura a los distintos consumidores de alta potencia dentro del vehículo.

Las funciones y responsabilidades clave de una placa de distribución de energía para VE son polifacéticas y fundamentales para el funcionamiento, la seguridad y la longevidad del vehículo:

- Enrutamiento de energía de alta tensión: Esta es la función principal. La placa incorpora vías conductoras, normalmente en forma de barras colectoras integradas o conductores de gran calibre, para canalizar las altas corrientes (a menudo cientos de amperios) desde los terminales de la batería hasta componentes como:

- Inversor de tracción: Convierte la corriente continua de la batería en corriente alterna para los motores eléctricos.

- Cargador de a bordo (OBC): Gestiona el proceso de carga cuando se conecta a una fuente de alimentación de CA.

- Convertidor CC-CC: Disminuye la alta tensión de la batería de tracción para alimentar los sistemas auxiliares (luces, infoentretenimiento, unidades de control) de menor tensión (por ejemplo, 12 V o 48 V) del vehículo.

- Climatizador eléctrico: Alimenta el compresor eléctrico de alto voltaje para el aire acondicionado y el calefactor PTC para la calefacción del habitáculo.

- Sistema de gestión térmica de la batería: Suministra energía a las bombas y ventiladores encargados de mantener el pack de baterías dentro de su rango óptimo de temperatura.

- Interfaz de carga rápida: Gestiona la conexión y el flujo de alta potencia durante la carga rápida de CC.

- Protección de circuitos: La seguridad es primordial en los sistemas de alta tensión. La placa de la PDU integra dispositivos de protección críticos para evitar daños por sobrecorrientes, cortocircuitos u otros fallos eléctricos. Estos suelen incluir:

- Fusibles: Fusibles de alta tensión diseñados para interrumpir el circuito de forma segura en condiciones de fallo. Pueden ser desde fusibles tradicionales hasta fusibles piroeléctricos avanzados o fusibles integrados en contactores para tiempos de respuesta más rápidos.

- Contactores (relés): Interruptores accionados eléctricamente que conectan o desconectan la batería de alto voltaje del resto del sistema del vehículo. Los contactores principales son esenciales para encender y apagar el vehículo y aislar la batería durante emergencias o revisiones. También se suelen incluir contactores y resistencias de precarga para gestionar la corriente de entrada cuando el sistema se energiza por primera vez.

- Detección de corriente y tensión: La monitorización precisa del sistema eléctrico es crucial para la gestión de la batería, los cálculos de eficiencia y el diagnóstico. Las PDU suelen incorporar:

- Sensores de corriente (shunts o sensores de efecto Hall): Medir el flujo de corriente a través de varias ramas del sistema de AT.

- Sensores de tensión: Supervisa los niveles de tensión en puntos clave, incluida la conexión de la batería principal. Estos datos se transmiten a la unidad de control del vehículo (VCU) y al sistema de gestión de la batería (BMS).

- Aislamiento eléctrico y seguridad: El diseño debe garantizar un aislamiento eléctrico sólido entre los circuitos de alta tensión, el dominio de baja tensión y el chasis del vehículo para evitar riesgos de descarga eléctrica y garantizar la compatibilidad electromagnética (CEM). Esto implica una cuidadosa consideración de las distancias de fuga y separación, el uso de materiales aislantes adecuados cuando sea necesario y estrategias de conexión a tierra seguras.

- Gestión térmica: La distribución de corrientes elevadas genera inevitablemente un calor importante (pérdidas I²R) en los elementos conductores (barras colectoras, conexiones). La propia placa de la PDU desempeña a menudo un papel en la disipación de este calor. Su diseño debe evitar el sobrecalentamiento de componentes como fusibles, contactores y puntos de conexión, lo que podría provocar fallos prematuros, un aumento de la resistencia eléctrica o incluso riesgos de incendio. Una gestión térmica eficiente garantiza la longevidad de los componentes y un rendimiento fiable del sistema en condiciones de funcionamiento exigentes (por ejemplo, carga rápida, aceleración de alta potencia).

- Integración mecánica y embalaje: La placa de la PDU debe montar de forma segura todos los componentes eléctricos necesarios (fusibles, contactores, sensores, conectores) y proporcionar puntos de conexión robustos para los cables de alta tensión. Tiene que encajar en el espacio asignado en el vehículo, a menudo compitiendo con otros componentes, y soportar el duro entorno automovilístico, incluidas vibraciones, golpes, fluctuaciones de temperatura y posible exposición a humedad o contaminantes.

- Interconexión de sistemas: Proporciona los puntos de interfaz físicos (por ejemplo, conexiones atornilladas, conectores de alta tensión) para los cables blindados de gran tamaño que conectan el paquete de baterías y las distintas cargas de alta tensión. Garantizar conexiones fiables y de baja resistencia es fundamental para minimizar la pérdida de energía y la generación de calor.

Tradicionalmente, estas placas se han fabricado utilizando métodos como el estampado y conformado de barras conductoras de cobre o aluminio, el mecanizado de placas base aislantes (a menudo a partir de polímeros de alto rendimiento) y, a continuación, el ensamblaje de estos múltiples componentes con elementos de fijación. Esto suele dar lugar a conjuntos voluminosos y pesados con numerosos puntos de conexión que pueden ser fuentes de resistencia y fallos potenciales. La complejidad de integrar elementos de refrigeración, optimizar las vías de corriente para reducir al mínimo las pérdidas y reducir el peso y el volumen mediante estas técnicas convencionales plantea importantes retos, lo que allana el camino a soluciones innovadoras como la impresión metálica en 3D.

¿Por qué elegir la impresión metálica en 3D para las placas de distribución de energía de los vehículos eléctricos?

Los exigentes requisitos de los vehículos eléctricos modernos -especialmente en cuanto a densidad de potencia, eficiencia, reducción de peso y ciclos de desarrollo rápidos- suelen llevar al límite los métodos de fabricación tradicionales a la hora de producir componentes como las placas de distribución de energía. La fabricación aditiva de metales surge como una alternativa convincente, ya que ofrece una serie de ventajas que abordan directamente estos retos y abren nuevas posibilidades en el diseño y el rendimiento de las PDU. Optar por la AM metálica, en particular tecnologías como la fusión de lecho de polvo por láser (L-PBF) o la fusión selectiva por haz de electrones (SEBM), para las placas de distribución de energía de VE ofrece ventajas tangibles para ingenieros, responsables de compras y, en última instancia, para el usuario final.

He aquí un desglose de las principales razones por las que la impresión metálica en 3D se adopta cada vez más para estos componentes críticos:

- Libertad de diseño y complejidad inigualables:

- Desafío: Los métodos de fabricación tradicionales suelen estar condicionados por las limitaciones de las herramientas (moldes, matrices, herramientas de corte), lo que dificulta o imposibilita la creación de geometrías orgánicas muy complejas. Integrar elementos como canales de refrigeración internos directamente en un ensamblaje de barras colectoras suele ser poco práctico.

- Solución de FA: La AM metálica construye piezas capa a capa, liberando a los diseñadores de muchas limitaciones tradicionales. Esto permite crear intrincadas estructuras internas, optimizar las vías de corriente para minimizar la longitud y la resistencia e integrar a la perfección características funcionales. Para una PDU, esto significa:

- Canales de refrigeración conformados: Los canales de refrigeración por líquido o aire pueden diseñarse para seguir con precisión los contornos de las zonas de alto calentamiento (por ejemplo, puntos de conexión, ubicaciones de fusibles), lo que proporciona una gestión térmica mucho más eficaz que los disipadores de calor acoplados externamente.

- Geometrías de barras conductoras optimizadas: Los conductores pueden moldearse para gestionar mejor la distribución de la densidad de corriente, reduciendo potencialmente los puntos calientes y la resistencia global.

- Carcasas de sensores integradas: Los soportes o cajas para los sensores de corriente y tensión pueden integrarse directamente en la estructura de la PDU.

- Potencial significativo de aligeramiento:

- Desafío: Cada kilogramo que se ahorra en un VE contribuye a aumentar la autonomía y/o mejorar las prestaciones. Las PDU tradicionales, a menudo ensambladas a partir de barras y placas de metal macizo, pueden ser sorprendentemente pesadas.

- Solución de FA: La AM metálica permite estrategias avanzadas de aligeramiento:

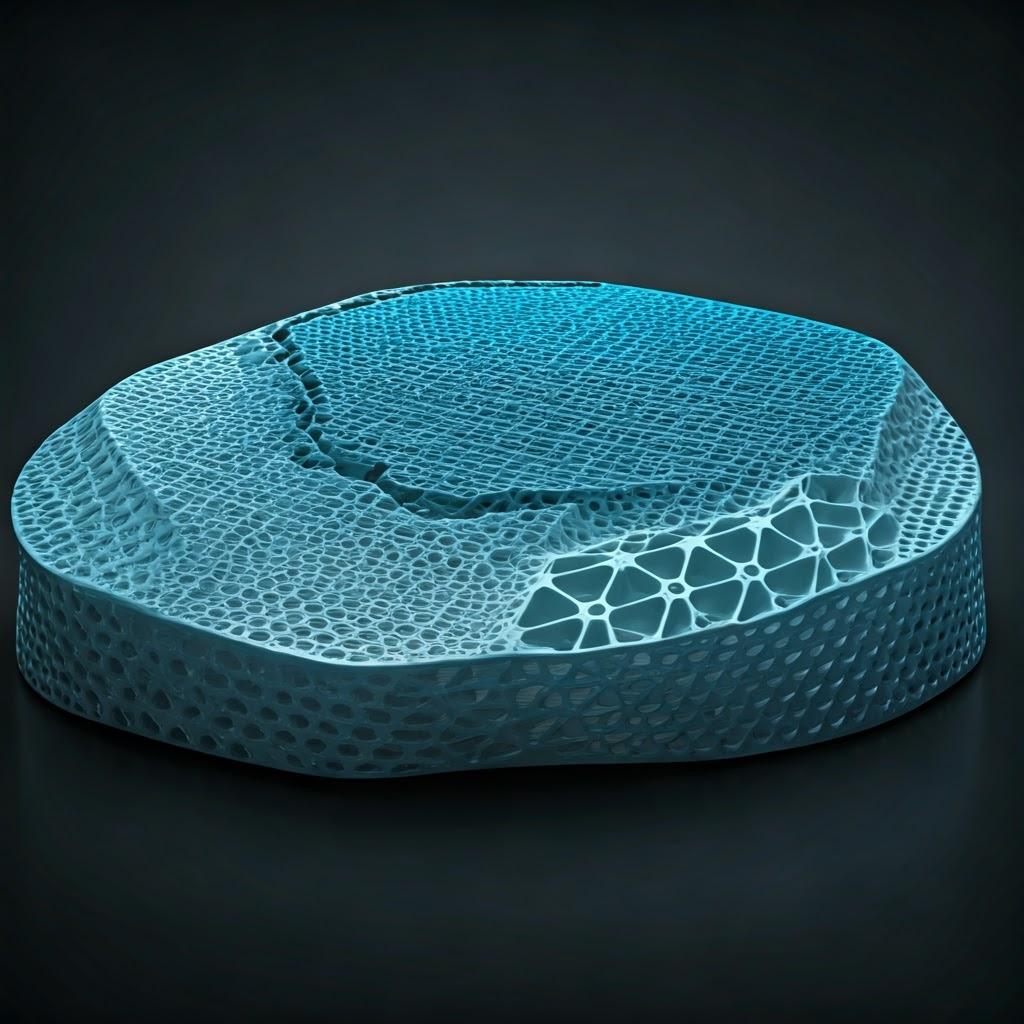

- Optimización de la topología: Los algoritmos de software pueden analizar las rutas de carga de tensión y corriente dentro de la estructura de la PDU y eliminar material de las zonas no críticas, lo que da como resultado una estructura funcionalmente optimizada, similar a un esqueleto, que cumple todos los requisitos de rendimiento con una masa mínima.

- Estructuras reticulares: Se pueden incorporar estructuras internas de celosía o de nido de abeja en secciones no portantes o no conductoras de la carcasa de la PDU (si se imprimen como parte de un conjunto consolidado) para reducir drásticamente el peso manteniendo la rigidez.

- Eficiencia del material: La AM utiliza material sólo donde es necesario, lo que minimiza los residuos en comparación con métodos sustractivos como el mecanizado, que parten de un bloque sólido.

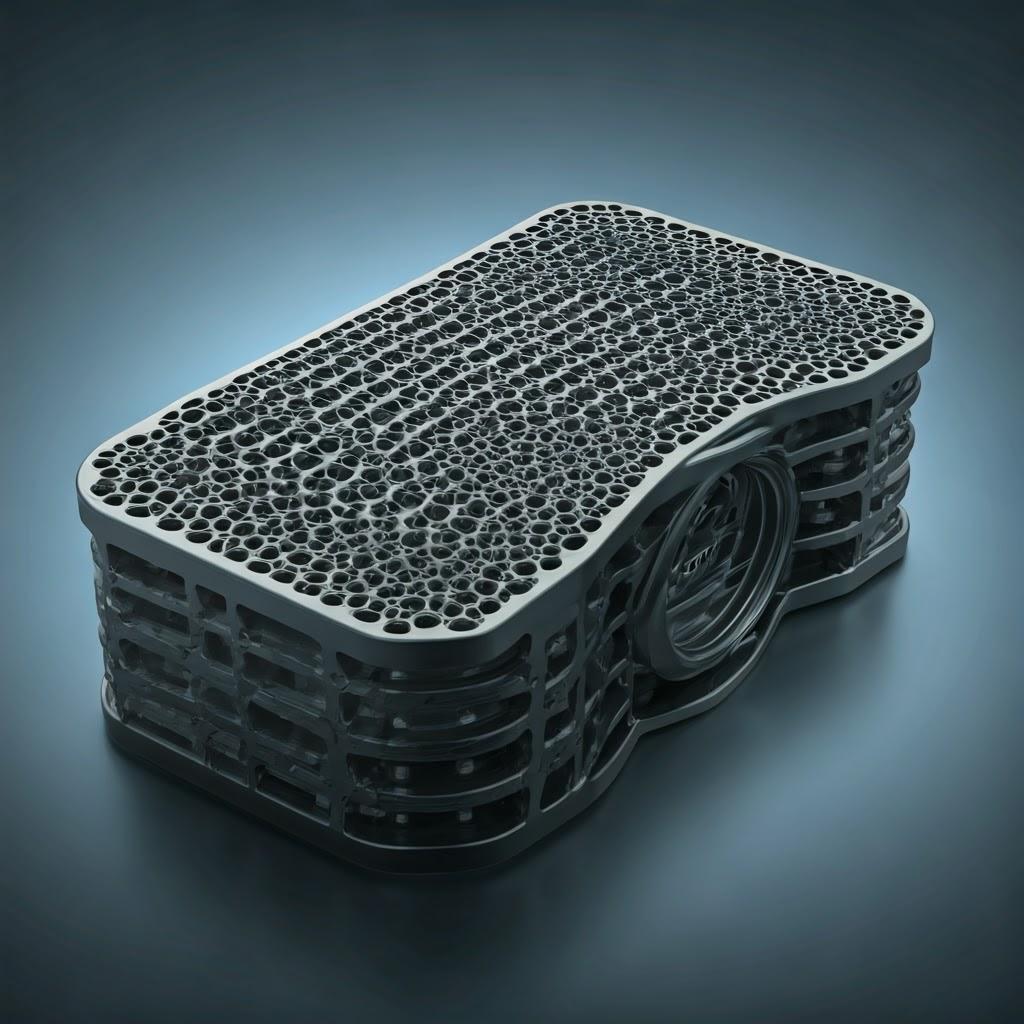

- Consolidación de piezas y ensamblaje reducido:

- Desafío: Las PDU convencionales suelen ser conjuntos de numerosas piezas individuales: barras colectoras, aisladores, soportes, fijaciones, conectores, disipadores de calor. Cada pieza añade peso, requiere pasos de montaje, introduce posibles puntos de fallo (por ejemplo, conexiones sueltas) y complica la cadena de suministro.

- Solución de FA: La AM metálica permite a los diseñadores consolidar múltiples componentes en una única pieza impresa monolítica. Por ejemplo, una placa PDU podría integrar:

- Múltiples barras colectoras con enrutamiento complejo.

- Características de montaje para fusibles y contactores.

- Soportes estructurales o ménsulas.

- Estructuras de refrigeración integradas (canales o aletas).

- Esta consolidación reduce drásticamente el tiempo y la mano de obra de montaje, simplifica la gestión de inventarios, mejora la fiabilidad al eliminar las uniones mecánicas y, a menudo, contribuye significativamente a la reducción de peso y volumen.

- Gestión térmica mejorada:

- Desafío: Eliminar eficazmente el calor generado por las altas corrientes es fundamental para la fiabilidad y el rendimiento de la PDU. Colocar disipadores de calor convencionales añade complejidad y puede que no proporcione un contacto térmico o una eficiencia de refrigeración óptimos.

- Solución de FA: Como se menciona en el apartado de libertad de diseño, la posibilidad de integrar canales de refrigeración conformados directamente en la estructura de la PDU es una gran ventaja. Esto permite que el refrigerante (líquido o aire) fluya muy cerca de las fuentes de calor, lo que reduce significativamente las temperaturas de funcionamiento de componentes críticos como fusibles, contactores e interfaces de conexión. Esto puede permitir una mayor capacidad de transporte de corriente, mejorar la vida útil de los componentes y aumentar la seguridad general del sistema. Incluso la refrigeración pasiva puede mejorarse imprimiendo complejas geometrías de aletas optimizadas para el flujo de aire dentro de la carcasa de la PDU.

- Creación rápida de prototipos e iteración del diseño:

- Desafío: Desarrollar y validar nuevos diseños de PDU con métodos tradicionales implica plazos de entrega de herramientas (moldes, matrices) o complejas configuraciones de mecanizado. Iterar un diseño puede resultar lento y caro.

- Solución de FA: La impresión metálica en 3D permite a los ingenieros pasar directamente de un modelo CAD a un prototipo metálico físico, a menudo en cuestión de días en lugar de semanas o meses. Esto acelera drásticamente el ciclo de diseño, construcción y prueba. Se pueden fabricar y evaluar rápidamente distintas variaciones de diseño para mejorar el rendimiento, reducir el peso o mejorar el embalaje, lo que fomenta la innovación y reduce el tiempo total de desarrollo de nuevos modelos de VE o actualizaciones de sistemas.

- Viabilidad para la personalización y la producción de bajo a medio volumen:

- Desafío: Las técnicas tradicionales de producción en serie suelen requerir elevadas inversiones iniciales en utillaje, lo que las hace menos económicas para volúmenes de producción menores o diseños personalizados (por ejemplo, para vehículos nicho, variantes de rendimiento o aplicaciones especializadas).

- Solución de FA: La AM metálica es un proceso de fabricación sin herramientas. El coste por pieza depende menos del volumen en comparación con los métodos que requieren utillaje específico. Esto lo hace económicamente viable para:

- Producción de piezas durante las primeras fases de las rampas de producción de vehículos.

- Fabricación de PDU personalizadas para modelos o configuraciones de vehículos específicos.

- Al servicio de las necesidades de los fabricantes de bajo volumen EV o convertidores de vehículos especiales.

- Producción de piezas de recambio bajo demanda.

- Flexibilidad del material:

- Desafío: Conseguir el equilibrio óptimo entre conductividad, resistencia, peso y coste suele requerir una cuidadosa selección de materiales. Los métodos tradicionales pueden limitar la elección o combinación de materiales en un diseño integrado.

- Solución de FA: La AM metálica permite utilizar aleaciones especializadas adaptadas a requisitos específicos. En el caso de las PDU, esto significa utilizar fácilmente materiales como AlSi10Mg para elementos estructurales ligeros o disipadores de calor, y CuCrZr de alta conductividad para vías de corriente críticas, todo ello dentro de la misma plataforma tecnológica. Empresas como Met3dp ofrecen una amplia gama de materiales cualificados polvos metálicoslo que permite seleccionar el material óptimo para la aplicación. Aunque la impresión de piezas multimaterial en una sola construcción sigue siendo un área emergente, la AM ofrece la flexibilidad necesaria para elegir el mejor material individual para un diseño consolidado y de alto rendimiento.

En resumen, la impresión metálica en 3D ofrece una potente combinación de flexibilidad de diseño, mejora del rendimiento (aligeramiento, gestión térmica) y agilidad de fabricación que responde directamente a las necesidades cambiantes de los sistemas de distribución de energía para vehículos eléctricos. Aunque siguen existiendo retos, las convincentes ventajas la convierten en una opción cada vez más atractiva para los ingenieros de automoción que buscan ampliar los límites de la tecnología de los vehículos eléctricos.

Materiales: AlSi10Mg y CuCrZr para un rendimiento óptimo en VE

El rendimiento, la fiabilidad y la seguridad de una placa de distribución de energía para vehículos eléctricos dependen fundamentalmente de los materiales utilizados en su construcción. Las capacidades únicas de la fabricación aditiva de metales permiten el uso de aleaciones avanzadas que ofrecen ventajas específicas adaptadas a los exigentes requisitos de las aplicaciones de alta tensión y alta corriente. Entre los candidatos más prometedores procesados mediante AM metálica para PDU se encuentran las aleaciones de aluminio-silicio-magnesio, concretamente AlSi10Mg, y las aleaciones de cobre-cromo-circonio, en particular CuCrZr. Cada material aporta un conjunto distinto de propiedades, lo que los hace adecuados para diferentes aspectos o tipos de diseños de PDU. Comprender sus características es crucial para optimizar la función, el peso y el comportamiento térmico del componente.

AlSi10Mg: El caballo de batalla ligero

AlSi10Mg es una de las aleaciones de aluminio más utilizadas en la fabricación aditiva de metales, especialmente a través de la fusión por lecho de polvo láser (L-PBF). Se trata esencialmente de una aleación de aluminio de fundición adaptada a los procesos de AM, conocida por su excelente imprimibilidad y sus propiedades versátiles.

- Propiedades clave:

- Baja densidad: Con una densidad aproximada de 2,67 g/cm3, es mucho más ligero que el cobre (unos 8,9 g/cm3) y el acero (unos 7,8 g/cm3). Es una gran ventaja para aligerar los componentes de los vehículos eléctricos.

- Buena relación resistencia-peso: Tras un tratamiento térmico adecuado (normalmente alivio de tensiones seguido de disolución T6 y envejecimiento), el AlSi10Mg alcanza una buena resistencia mecánica y dureza, adecuadas para componentes estructurales dentro de la PDU.

- Buena conductividad térmica: Aunque no es tan conductor como el aluminio puro o las aleaciones de cobre, el AlSi10Mg ofrece una conductividad térmica respetable (en torno a 120-140,W/(mcdotK) tras el tratamiento térmico), suficiente para muchas tareas de disipación de calor dentro de una PDU, como disipadores de calor integrados o elementos de la carcasa.

- Excelente resistencia a la corrosión: Las aleaciones de aluminio forman de forma natural una capa de óxido pasiva que les confiere una buena resistencia a la corrosión atmosférica.

- Buena soldabilidad/imprimibilidad: Es relativamente fácil de procesar utilizando L-PBF, permitiendo rasgos finos y geometrías complejas con buena densidad (>99,5%).

- Aplicaciones en PDU EV:

- Carcasas estructurales: El cuerpo principal o carcasa de la PDU, donde el peso ligero y la integridad estructural son fundamentales, pero la conductividad eléctrica no es el requisito principal.

- Imprima aletas delgadas de alta superficie o estructuras de celosía directamente sobre la superficie de la carcasa o dentro de las cavidades internas para aumentar la disipación de calor al entorno. Aprovechando la libertad de diseño de la AM, se pueden imprimir complejas estructuras de aletas o canales de refrigeración líquida directamente sobre la carcasa o como parte de ella, utilizando AlSi10Mg para gestionar el calor de componentes como contactores o fusibles.

- Soportes de montaje: Consolidación de las características de montaje directamente en la estructura de la PDU.

- Barras colectoras (aplicaciones de baja corriente): En situaciones en las que las corrientes son moderadas y el ahorro de peso es crítico, se pueden considerar las barras de AlSi10Mg, aunque las aleaciones de cobre se prefieren generalmente para vías de alta corriente debido a sus menores pérdidas resistivas.

- Capacidades de Met3dp: Met3dp posee una amplia experiencia en el procesamiento de aleaciones de aluminio como AlSi10Mg mediante técnicas avanzadas de fusión de lecho de polvo. Nuestro conocimiento de los parámetros del proceso y de los tratamientos térmicos posteriores garantiza que los componentes alcancen las propiedades mecánicas y la precisión dimensional deseadas. Nuestros polvos AlSi10Mg atomizados con gas de alta calidad contribuyen a una calidad de fabricación y un rendimiento de las piezas constantes.

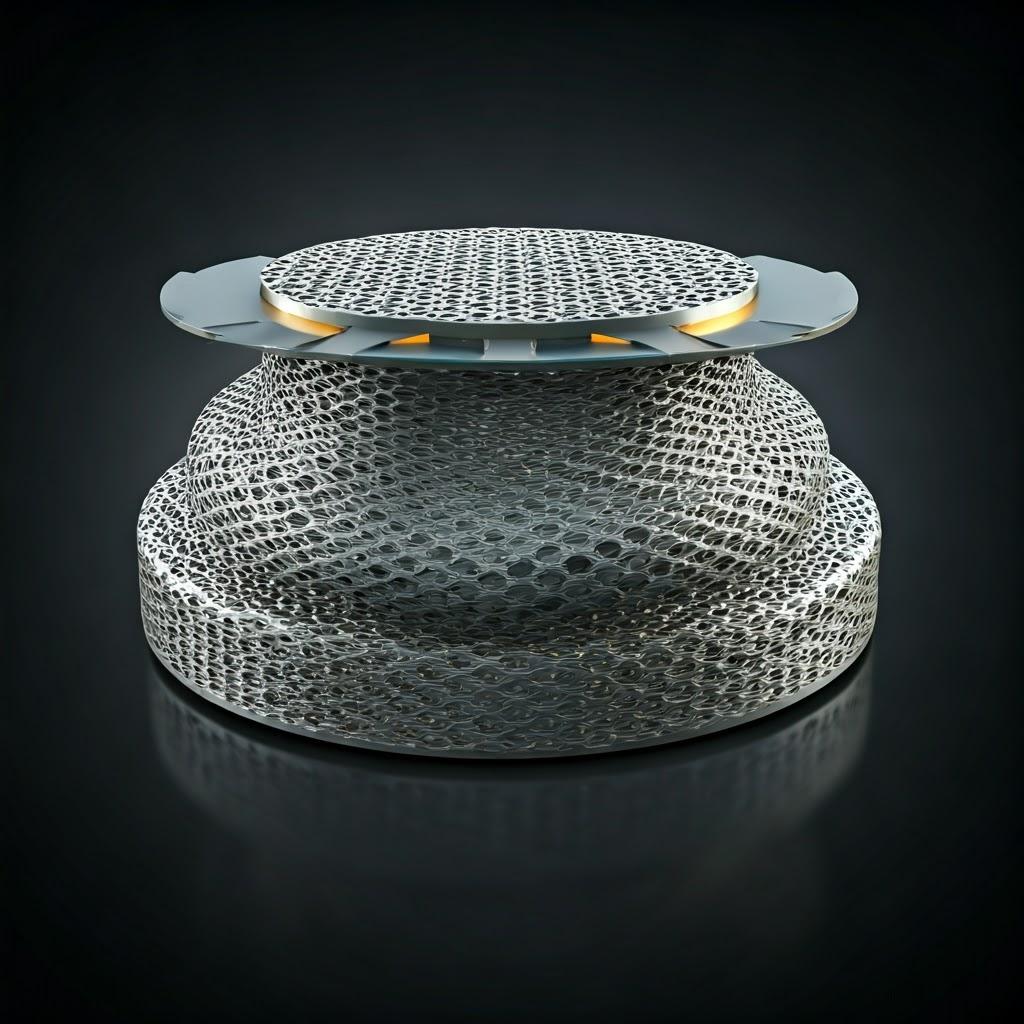

CuCrZr: El campeón de la alta conductividad

Cuando la máxima conductividad eléctrica y térmica es primordial, las aleaciones de cobre son el material de elección. CuCrZr (cobre-cromo-circonio) es una aleación de cobre reforzada por precipitación que ofrece una excelente combinación de alta conductividad y resistencia mecánica relativamente buena, especialmente a temperaturas elevadas en comparación con el cobre puro.

- Propiedades clave:

- Excelente conductividad eléctrica: Normalmente alcanza >80% IACS (International Annealed Copper Standard), significativamente más alto que las aleaciones de aluminio. Esto minimiza las pérdidas resistivas (pérdidas I²R) y la generación de calor en conductores de alta corriente.

- Alta conductividad térmica: Con una conductividad térmica que a menudo supera los 300,W/(mcdotK), el CuCrZr es extremadamente eficaz a la hora de disipar el calor, por lo que resulta ideal para las funciones de gestión térmica integradas directamente con las vías de corriente.

- Buena resistencia mecánica: Aunque no es tan fuerte como los aceros, el endurecimiento por precipitación proporciona una fuerza y una resistencia al reblandecimiento significativamente mejores a temperaturas más altas en comparación con el cobre puro. Esto es importante para mantener la integridad estructural y la fuerza de sujeción de las conexiones.

- Buena resistencia al desgaste: Ofrece una resistencia razonable al desgaste.

- Desafíos en la FA: La impresión de aleaciones de cobre como CuCrZr mediante sistemas basados en láser (L-PBF) presenta dificultades debido a la alta reflectividad y conductividad térmica del cobre. Refleja gran parte de la energía láser y conduce rápidamente el calor fuera del baño de fusión, por lo que se requiere una elevada potencia láser y un cuidadoso control de los parámetros del proceso para conseguir una fusión estable y piezas densas. La fusión por haz de electrones (EBM), como la tecnología SEBM de Met3dp’, puede ser ventajosa para el cobre debido a la mejor absorción de energía en un entorno de vacío. La obtención de polvos de aleación de cobre esféricos y de alta calidad con buena fluidez, como los producidos mediante el avanzado proceso PREP (Plasma Rotating Electrode Process) de Met3dp’ o técnicas especializadas de atomización con gas, también es fundamental para el éxito de la impresión.

- Aplicaciones en PDU EV:

- Barras conductoras de alta corriente: La aplicación principal, aprovechando su alta conductividad para minimizar la pérdida de energía y la generación de calor mientras transporta cientos de amperios. El AM permite un enrutamiento y una integración complejos dentro de la PDU.

- Terminales y conectores: Garantizar puntos de conexión de baja resistencia para cables de alta tensión.

- Funciones de refrigeración integradas para conductores: Impresión de canales de refrigeración conformados directamente dentro o junto a las barras colectoras de CuCrZr para una gestión térmica ultraeficiente en aplicaciones de alta densidad de potencia.

- Portafusibles/Contactos: Donde la alta transferencia de corriente y la disipación de calor son críticas.

- Experiencia de Met3dp: Met3dp ha realizado importantes inversiones en el desarrollo de procesos y capacidades para materiales difíciles como las aleaciones de cobre. Nuestros avanzados sistemas de fabricación de polvo, que incluyen tecnologías de atomización de gas y PREPla tecnología SEBM (Selective Electron Beam Melting) produce polvos de CuCrZr de alta esfericidad y fluidez optimizados para la AM. Nuestra experiencia se extiende al desarrollo de parámetros de proceso tanto para L-PBF como para nuestra tecnología central SEBM (fusión selectiva por haz de electrones), lo que permite la producción de componentes de CuCrZr densos y de alta conductividad para aplicaciones exigentes como la distribución de energía en vehículos eléctricos.

Matriz de selección de materiales (comparación simplificada):

| Propiedad | AlSi10Mg | CuCrZr | Relevancia para la PDU EV |

|---|---|---|---|

| Densidad | Bajo (~2,67,g/cm3) | Alta (~8,9,g/cm3) | Aligeramiento (Ventaja: AlSi10Mg) |

| Conductividad eléctrica | Moderado (~30-40% IACS) | Muy alto (>80% SIGC) | Minimización de la pérdida de potencia en las barras colectoras (Ventaja: CuCrZr) |

| Conductividad térmica | Buena (~120-140,W/mK) | Excelente (>300 W/mK) | Eficacia de disipación del calor (Ventaja: CuCrZr) |

| Resistencia mecánica | Bueno (especialmente después de la T6) | Moderado (bueno para el cobre) | Integridad estructural, sujeción de conectores (Dep. Aplicación) |

| Rendimiento a alta temperatura | Moderado | Buena (resiste el reblandecimiento) | Fiabilidad bajo carga (Ventaja: CuCrZr) |

| Imprimibilidad (L-PBF) | Generalmente más fácil | Más desafíos | Fabricabilidad, Coste |

| Coste (polvo) | Baja | Más alto | Coste total de los componentes |

| Caso de uso principal | Carcasas, disipadores de calor, Estruct. | Barras conductoras de alta corriente, Conn. | Material óptimo para una función específica dentro de la PDU |

Exportar a hojas

Conclusión sobre los materiales:

La elección entre AlSi10Mg y CuCrZr, o el posible diseño de una PDU que utilice estratégicamente componentes de ambos materiales (fabricados y ensamblados por separado, o explorados mediante AM multimaterial en el futuro), depende en gran medida de los requisitos específicos de la aplicación.

- Para máxima eficiencia eléctrica y disipación térmica en las vías de corriente primarias, CuCrZr es la mejor opción, a pesar de su mayor densidad, coste y dificultades de impresión.

- Para componentes estructurales, carcasas y disipadores de calor integrados donde el ahorro de peso es primordial y los requisitos de conductividad son menos extremos, AlSi10Mg ofrece un excelente equilibrio entre propiedades y facilidad de fabricación.

La impresión metálica en 3D ofrece la capacidad única de procesar eficazmente estos dos materiales, lo que permite a los diseñadores crear placas de distribución de energía para vehículos eléctricos altamente optimizadas que aprovechan las mejores propiedades de cada aleación, ampliando los límites del rendimiento y la integración en el diseño de vehículos eléctricos. La asociación con un proveedor experto como Met3dp, equipado tanto con tecnologías avanzadas de fabricación de polvo como con diversas tecnologías de impresión (SEBM y L-PBF), garantiza el acceso a los conocimientos necesarios para aplicar con éxito estos materiales avanzados.

Estrategias de optimización del diseño de placas de distribución de energía impresas en 3D

Uno de los efectos más profundos de adoptar impresión 3D en metal para componentes como las placas de distribución de energía de los vehículos eléctricos reside en la liberación de las limitaciones tradicionales del diseño. La fabricación aditiva no solo ofrece una nueva forma de fabricar diseños ya existentes, sino que desbloquea el potencial para replantear radicalmente el diseño cómo un componente se diseña para lograr un rendimiento, un peso y una integración óptimos. Para aprovechar realmente el potencial de la AM, los ingenieros deben adoptar los principios del diseño para la fabricación aditiva (DfAM). El DfAM no se limita a garantizar que una pieza poder se trata de aprovechar activamente las capacidades únicas del proceso capa por capa para crear componentes superiores que antes eran inimaginables. En el caso de las PDU para VE, esto se traduce en oportunidades para lograr avances significativos en la gestión térmica, el aligeramiento, la eficiencia eléctrica y la simplificación del sistema.

A continuación se presentan las estrategias clave de optimización del diseño específicamente relevantes para las placas de distribución de energía para VE impresas en 3D:

- Optimización de la topología para el aligeramiento radical:

- Concepto: El software de optimización topológica utiliza el análisis de elementos finitos (AEF) para simular las cargas estructurales, las cargas térmicas e incluso las rutas de flujo de corriente dentro de un espacio de diseño determinado. A continuación, elimina de forma iterativa el material de las zonas sometidas a poca tensión o que contribuyen poco a la función requerida, dejando tras de sí una estructura optimizada, a menudo de aspecto orgánico, que cumple todos los criterios de rendimiento con la cantidad mínima absoluta de material.

- Solicitud de PDU:

- Elementos estructurales: La carcasa o las características de montaje de la PDU pueden optimizarse topológicamente en función de las cargas mecánicas (vibraciones, fuerzas de montaje) y los objetivos de masa. Esto puede dar lugar a reducciones de peso del 30-50% o más en comparación con los diseños tradicionales, lo que contribuye directamente a aumentar la autonomía del vehículo.

- Barras conductoras (aplicadas con cuidado): Aunque la vía primaria necesita una sección transversal suficiente para la conductividad, podrían optimizarse las estructuras de soporte o las secciones de barras colectoras que transportan corrientes más bajas, equilibrando la reducción de peso con el aumento de la resistencia eléctrica.

- Consideraciones: Requiere software y conocimientos especializados. Las formas orgánicas resultantes pueden ser complejas de modelar inicialmente, pero se pueden fabricar fácilmente mediante AM. La validación mediante simulación y pruebas físicas es crucial.

- Integración de canales de refrigeración conformes:

- Concepto: La AM permite crear complejos canales internos que siguen con precisión los contornos de los componentes generadores de calor o las vías de alta corriente. Esta refrigeración conformada es mucho más eficaz que los métodos tradicionales, como fijar disipadores de calor externos o perforar líneas de refrigeración rectas.

- Solicitud de PDU:

- Refrigeración directa de barras: Los canales de refrigeración por aire o por líquido pueden integrarse directamente en las barras colectoras de CuCrZr de alta corriente o junto a ellas, centrándose en los puntos calientes de los puntos de conexión o en las zonas de alta densidad de corriente. Esto permite aumentar la corriente nominal en el mismo espacio o reducir las temperaturas de funcionamiento para mejorar la fiabilidad.

- Refrigeración de componentes: Los canales pueden colocarse debajo de las ubicaciones de montaje de fusibles, contactores o resistencias de potencia para evacuar el calor de forma activa.

- Vías de flujo optimizadas: Las geometrías de los canales internos pueden diseñarse con características como turbuladores o trayectorias complejas para maximizar la eficacia de la transferencia de calor entre el componente y el refrigerante.

- Consideraciones: Requiere un cuidadoso análisis CFD (dinámica de fluidos computacional) para optimizar los caudales y la transferencia de calor. Garantizar la eliminación completa del polvo de estos intrincados canales durante el postprocesado es fundamental (más información sobre esto más adelante). El grosor de la pared debe ser suficiente para contener la presión del refrigerante y evitar fugas.

- Aprovechamiento de estructuras reticulares:

- Concepto: Las estructuras reticulares son celdas unitarias repetidas (como panales, celosías cúbicas o giroscopios más complejos) que crean un componente que es en su mayor parte espacio vacío pero conserva una rigidez estructural significativa u otras propiedades funcionales.

- Solicitud de PDU:

- Carcasa/aligeramiento estructural: Las secciones de la carcasa de la PDU no sometidas a cargas primarias pueden rellenarse con estructuras de celosía en lugar de material sólido, lo que ofrece un ahorro de peso extremo al tiempo que se mantiene la rigidez necesaria.

- Amortiguación de vibraciones: Ciertas geometrías de celosía pueden poseer excelentes propiedades de absorción de energía, ayudando potencialmente a amortiguar las vibraciones experimentadas en el entorno del automóvil, protegiendo los componentes eléctricos sensibles.

- Refrigeración pasiva mejorada: Las estructuras reticulares de celdas abiertas pueden aumentar la superficie para mejorar la transferencia de calor por convección si se integran en superficies externas o se combinan con trayectorias de flujo de aire.

- Consideraciones: Requiere un software de diseño especializado. La selección del tipo de celda unitaria y de la densidad depende de las propiedades requeridas (rigidez, permeabilidad, superficie). Garantizar la eliminación del polvo de celosías complejas puede ser un reto.

- Consolidación de piezas para simplificación y fiabilidad:

- Concepto: La capacidad de la AM para crear piezas monolíticas complejas permite a los diseñadores combinar varios componentes previamente separados en una única entidad impresa.

- Solicitud de PDU: Este es uno de los principales impulsores del uso de AM. Por ejemplo:

- Conjunto de barras conductoras integrado: Impresión de múltiples barras colectoras con su complejo trazado en 3D, puntos de conexión y, potencialmente, incluso características de montaje como una sola pieza, eliminando numerosas uniones atornilladas o soldadas.

- Carcasa + Barras colectoras + Refrigeración: Impresión de una carcasa de PDU (por ejemplo, en AlSi10Mg) que incorpore secciones de barras colectoras CuCrZr integradas (lo que podría requerir AM multimaterial avanzada o un enfoque híbrido) y canales de refrigeración integrados.

- Soporte + Disipador + Carcasa: Combinación de soportes de montaje, aletas de refrigeración pasiva y la estructura principal de la PDU en una sola pieza.

- Ventajas: Reducción del número de piezas, simplificación de la cadena de suministro, montaje más rápido, menor coste de mano de obra de montaje, eliminación de posibles puntos de fallo (conexiones sueltas, resistencias de interfaz) y, a menudo, reducción significativa del peso y el volumen.

- Diseño para una orientación óptima de la impresión y minimización del soporte:

- Concepto: La orientación de una pieza en la placa de impresión influye significativamente en el tiempo de impresión, el acabado superficial, la precisión dimensional, las estructuras de soporte necesarias y, en última instancia, el coste. DfAM implica diseñar las piezas teniendo en cuenta la AM desde el principio.

- Solicitud de PDU:

- Ángulos autoportantes: Diseñar voladizos y elementos en ángulo por debajo del ángulo crítico (normalmente unos 45 grados desde la horizontal para L-PBF, aunque el material y los parámetros influyen) para evitar la necesidad de estructuras de soporte.

- Soportes accesibles: Cuando los soportes sean inevitables (por ejemplo, para caras inferiores planas de gran tamaño, características específicas), diséñelos en ubicaciones en las que se pueda acceder fácilmente a ellos y retirarlos durante el postprocesado sin dañar la pieza. Si es posible, evite los soportes en canales internos críticos.

- Aprovechar los puntos fuertes del proceso: Comprender las capacidades y limitaciones específicas del proceso de AM elegido (por ejemplo, L-PBF frente a Met3dp’s SEBM) en relación con la resolución de las características, el grosor mínimo de las paredes y los requisitos de soporte. SEBM, por ejemplo, suele requerir menos soportes debido a que la torta de polvo proporciona cierta estabilidad inherente.

- Consideraciones: Requiere una estrecha colaboración entre el diseñador y el proveedor de servicios de AM (como Met3dp), que conoce los matices de sus máquinas y procesos. Las herramientas de simulación pueden ayudar a predecir los requisitos de soporte y la orientación óptima.

- Incorporación de superficies y elementos funcionales:

- Concepto: Diseñar características directamente en la impresión que ayuden al montaje, la identificación o la función.

- Solicitud de PDU:

- Texto/Etiquetas: Los números de pieza, identificadores de conexión o logotipos pueden grabarse en relieve o directamente sobre la superficie.

- Características de alineación: Pueden integrarse pasadores, ranuras o chaveteros para facilitar el montaje correcto de los componentes o conectores.

- Superficies texturizadas: Se pueden diseñar texturas superficiales específicas para mejorar el agarre, mejorar la adherencia de los compuestos de encapsulado u optimizar la radiación térmica.

Aplicando cuidadosamente estas estrategias de AMD, los ingenieros pueden ir más allá de la mera réplica de los diseños de PDU fabricados tradicionalmente y, en su lugar, crear componentes de nueva generación más ligeros, más eficientes térmicamente, más fiables y mejor integrados en la compleja arquitectura del VE. Esto requiere un cambio de mentalidad y, a menudo, la colaboración con expertos en AM, como el equipo de Met3dp, que puede proporcionar orientación para aprovechar todo el potencial de la tecnología.

Tolerancias alcanzables, acabado superficial y precisión dimensional en AM de metales

Aunque la fabricación aditiva de metales ofrece una libertad de diseño sin precedentes, es fundamental que los ingenieros y los responsables de compras conozcan los niveles de precisión, calidad superficial y consistencia dimensional que se pueden alcanzar con tecnologías actuales como la fusión de lecho de polvo por láser (L-PBF) y la fusión selectiva por haz de electrones (SEBM). Estos factores repercuten directamente en la funcionalidad, el ensamblaje y el rendimiento de las placas de distribución de energía de los vehículos eléctricos, sobre todo en las interfaces críticas para las conexiones eléctricas, el sellado y el montaje. Aunque las piezas de AM suelen requerir cierto nivel de posprocesamiento para las tolerancias finales, comprender las capacidades as-built es esencial para un diseño eficaz y una estimación de costes.

Definiciones clave:

- Precisión dimensional: Grado de conformidad de las dimensiones de la pieza impresa con las dimensiones nominales especificadas en el modelo CAD.

- Precisión/Repetibilidad: La constancia con la que puede alcanzarse la misma dimensión en varias piezas producidas en la misma o en distintas fabricaciones.

- Tolerancia: El margen de variación admisible para una dimensión determinada. Las tolerancias más estrictas suelen implicar mayores costes de fabricación.

- Acabado superficial (rugosidad): Medida normalmente como Ra (rugosidad media aritmética), describe la textura de la superficie de la pieza. Los valores Ra más bajos indican superficies más lisas.

Capacidades típicas de construcción:

La precisión alcanzable y el acabado superficial dependen en gran medida de varios factores:

- Tecnología de fabricación aditiva:

- L-PBF: Generalmente ofrece una resolución de rasgos más fina y un mejor acabado superficial en comparación con SEBM debido al menor tamaño de los puntos láser y a las capas más finas. Los valores típicos de Ra pueden oscilar entre 6,mum y 15,mum en superficies orientadas hacia arriba o laterales, mientras que las superficies orientadas hacia abajo (apoyadas) son más rugosas. La precisión dimensional suele oscilar entre pm0,1 mm y pm0,2 mm o entre pm0,1 y pm0,2 de la dimensión, la que sea mayor, aunque son posibles tolerancias más estrictas con un control cuidadoso del proceso.

- SEBM (fusión selectiva por haz de electrones): A menudo funciona a temperaturas más altas con capas más gruesas, lo que suele dar lugar a superficies más rugosas (Ra a menudo > 20,mum) pero tensiones residuales potencialmente más bajas, especialmente en materiales como las aleaciones de titanio. La precisión dimensional puede ser ligeramente inferior a la del L-PBF, quizás en el rango de pm0,2 mm a pm0,4 mm, pero los avanzados sistemas SEBM de Met3dp’ se esfuerzan por conseguir una precisión líder en el sector mediante una calibración y un control del proceso meticulosos. La torta de polvo en SEBM proporciona un soporte inherente, simplificando potencialmente algunas geometrías.

- Material: Los distintos polvos metálicos se comportan de forma diferente durante la fusión y la solidificación, lo que afecta a la tensión superficial, la contracción y el acabado alcanzable. Por ejemplo, la impresión de aleaciones de cobre puede ser más difícil para conseguir detalles finos y superficies lisas que la de aleaciones de aluminio o titanio. Met3dp’ se centra en la producción de polvos esféricos de alta calidad con una distribución optimizada del tamaño de las partículas gracias a su avanzada tecnología de moldeo por inyección tecnologías de atomización de gas y PREP es crucial para lograr un comportamiento uniforme del baño de fusión y una mejor calidad de la superficie.

- Geometría y tamaño de la pieza: Las piezas grandes y complejas son más propensas a la distorsión térmica y a desviarse de la geometría prevista. Las características internas suelen ser más difíciles de controlar con precisión que las externas.

- Orientación de construcción: La orientación de una superficie con respecto a la dirección de construcción influye significativamente en su rugosidad. Las superficies superiores suelen ser más lisas, las paredes verticales son intermedias y las superficies orientadas hacia abajo (apoyadas) son más rugosas debido al contacto con estructuras de soporte o polvo parcialmente sinterizado.

- Grosor de la capa: Las capas más finas suelen mejorar el acabado superficial y la precisión, pero aumentan el tiempo de fabricación y el coste. Los grosores de capa habituales oscilan entre 20.000 y 100.000 micras.

- Calibración de la máquina y parámetros del proceso: La calibración precisa de la máquina, la optimización de los parámetros del haz láser/electrón (potencia, velocidad, enfoque) y el control de la atmósfera son esenciales para obtener resultados uniformes. Los proveedores de renombre como Met3dp invierten mucho en la supervisión del proceso y el control de calidad.

Tolerancias y requisitos de acabado superficial para PDU EV:

Las placas de distribución de energía para vehículos eléctricos tienen zonas específicas en las que son fundamentales unas tolerancias estrictas y unos acabados superficiales definidos:

- Interfaces de conexión eléctrica: Las superficies en las que las barras colectoras se conectan entre sí, a fusibles/contactores o a cables externos requieren planitud y rugosidad controlada para garantizar una baja resistencia de contacto y evitar el sobrecalentamiento. Suelen requerir tolerancias del orden de pm0,05 mm a pm0,1 mm y acabados lisos (potencialmente Ra < 3,2,mum), que suelen conseguirse mediante postmecanizado (fresado o rectificado).

- Superficies de sellado: Si la PDU requiere un sellado contra la humedad o los contaminantes (por ejemplo, ranuras para juntas tóricas), estas superficies necesitan unas dimensiones controladas y un acabado liso (a menudo Ra < 1,6,mum) para garantizar un sellado eficaz. Casi siempre es necesario el mecanizado posterior.

- Orificios y superficies de montaje: Las ubicaciones en las que la PDU se monta en el chasis del vehículo o en las que se atornillan componentes como contactores necesitan una posición y planitud precisas para garantizar una alineación y distribución de la carga adecuadas. Las tolerancias pueden estar en el rango de pm0,1 mm, alcanzables ya sea tal cual (para montajes menos críticos) o mediante taladrado/fresado.

- Interfaces de componentes: Funciones de localización precisas para alinear fusibles, sensores o conectores.

Alcanzar la precisión necesaria:

- Tal como se fabricó: Para las características menos críticas o la forma general de la pieza, la precisión de los sistemas de AM de alta calidad puede ser suficiente.

- Post-mecanizado: Para tolerancias críticas y acabados superficiales suaves, el mecanizado CNC postproceso es una práctica habitual. A menudo, las piezas se diseñan con material adicional (material de mecanizado) en zonas críticas específicamente para este fin. El proceso de AM crea la forma compleja casi neta, y el mecanizado proporciona la precisión final allí donde se necesita.

- Fabricación híbrida: Combinar la AM con el mecanizado en una única configuración o cadena de procesos.

- Control de calidad: Utilización de herramientas avanzadas de metrología como MMC (máquinas de medición por coordenadas) y escáneres 3D para verificar las dimensiones con respecto al modelo CAD y garantizar el cumplimiento de las tolerancias.

Compromiso de Met3dp con la precisión: Nuestra empresa, Met3dpcomprende la naturaleza crítica de la precisión dimensional y el acabado superficial de las piezas industriales funcionales. Empleamos impresoras SEBM líderes del sector, conocidas por su fiabilidad y precisión, junto con rigurosos protocolos de control de procesos y garantía de calidad. Nuestra experiencia se extiende al asesoramiento sobre el diseño para la fabricación, incluidas las expectativas de tolerancia y la planificación de los pasos necesarios posteriores al mecanizado para garantizar que sus placas de distribución de energía EV cumplan todos los requisitos funcionales. Trabajamos en estrecha colaboración con nuestros clientes para definir las dimensiones críticas y desarrollar un plan de fabricación que equilibre las ventajas de la libertad de diseño de la AM con la necesidad de precisión en áreas clave.

En conclusión, aunque la AM metálica no alcance las tolerancias ultrafinas del mecanizado de precisión directamente de la impresora, los sistemas modernos ofrecen una precisión notable. Si se comprenden las capacidades y limitaciones, se diseña en consecuencia y se incorpora el mecanizado posterior específico cuando sea necesario, los ingenieros pueden utilizar con confianza la impresión 3D sobre metal para producir placas de distribución de energía para vehículos eléctricos complejas y muy funcionales que cumplan las estrictas normas de automoción.

Pasos esenciales del postprocesado para obtener placas de distribución de energía para VE funcionales

Producir una forma dimensionalmente precisa y próxima a la red es sólo el primer paso en la creación de una placa metálica de distribución de energía para VE impresa en 3D. La pieza recién salida de la impresora requiere una serie de pasos de posprocesamiento esenciales para retirarla de la placa de impresión, eliminar las estructuras de soporte, aliviar las tensiones internas, conseguir las propiedades finales deseadas del material, cumplir las tolerancias críticas y los requisitos de acabado superficial, y garantizar que esté limpia y lista para el montaje. Estos pasos forman parte integral del flujo de trabajo de fabricación y deben tenerse en cuenta durante la fase de diseño y la estimación de costes. La secuencia específica y la intensidad del postprocesado dependen del material elegido (AlSi10Mg o CuCrZr), la complejidad del diseño y los requisitos específicos de rendimiento de la PDU.

Aquí’tiene un desglose de las etapas de posprocesamiento comunes y esenciales:

- Eliminación del polvo / Eliminación del polvo:

- Propósito: Para eliminar todo el polvo metálico residual sin fundir atrapado dentro de la pieza (especialmente en canales internos, cavidades o estructuras reticulares) y el polvo suelto adherido a la superficie.

- Importancia para las PDU: Esto es absolutamente crítico. El polvo atrapado en los canales de refrigeración obstruirá el flujo y arruinará el rendimiento térmico. Las partículas de polvo conductor sueltas en otros lugares podrían provocar cortocircuitos o interferir con las conexiones eléctricas.

- Métodos:

- Cepillado/Aspiración manual: Para superficies fácilmente accesibles.

- Chorro de aire comprimido / gas inerte: Polvo de soplado de canales y características.

- Vibración: Sacudir la pieza para desprender el polvo atrapado.

- Granallado (suave): Puede ayudar a eliminar el polvo adherido (utilizando los medios adecuados para evitar la contaminación).

- Limpieza por ultrasonidos: Utilizando baños ultrasónicos con disolventes adecuados (si son compatibles con el material).

- Ciclado térmico / Métodos químicos: A veces se utilizan técnicas especializadas para geometrías internas muy complejas, aunque los métodos químicos requieren una cuidadosa consideración en cuanto a la compatibilidad de los materiales y el impacto medioambiental.

- Verificación: A menudo implica el pesaje de la pieza, la inspección visual (boroscopios para canales internos) o incluso el escaneado CT para aplicaciones críticas para garantizar la eliminación completa del polvo.

- Tratamiento térmico antiestrés:

- Propósito: Reducir las tensiones internas acumuladas en la pieza durante los rápidos ciclos de calentamiento y enfriamiento inherentes al proceso de fusión de lecho de polvo. Unas tensiones residuales elevadas pueden provocar la distorsión de la pieza (especialmente después de retirarla de la placa de impresión) o reducir su vida útil a la fatiga.

- Importancia para las PDU: Garantiza la estabilidad dimensional después de los pasos de procesamiento posteriores (como el mecanizado) y mejora la robustez general y la longevidad del componente bajo cargas operativas y ciclos térmicos.

- Método: Calentar la pieza en un horno de atmósfera controlada a una temperatura específica por debajo de los puntos críticos de transformación del material, mantenerla durante un tiempo y, a continuación, enfriarla lentamente. Los parámetros varían considerablemente en función del material (AlSi10Mg frente a CuCrZr) y la geometría de la pieza. A menudo se realiza mientras la pieza aún está sujeta a la placa de impresión para minimizar la distorsión durante el tratamiento.

- Extracción de la pieza de la placa de montaje:

- Propósito: Para separar la(s) pieza(s) impresa(s) de la placa de impresión metálica a la que se fusionaron durante el proceso de impresión.

- Métodos:

- Electroerosión por hilo (EDM): Método preciso, a menudo utilizado para piezas delicadas o cuando se necesita un corte limpio cerca de la base de la pieza.

- Sierra de cinta: Método más rápido para separaciones menos críticas, dejando más material para mecanizar posteriormente.

- Fresado: Mecanizado de la pieza fuera de la placa.

- Retirada de la estructura de soporte:

- Propósito: Para eliminar las estructuras de soporte temporales que se imprimieron para anclar la pieza a la placa de construcción y soportar las características salientes durante la construcción.

- Importancia para las PDU: Los soportes suelen ser necesarios para enrutamientos complejos de barras colectoras, salientes en carcasas o grandes superficies planas paralelas a la placa de montaje. Su eliminación completa es necesaria para la funcionalidad y la estética.

- Métodos:

- Rotura/recorte manual: Los soportes suelen estar diseñados con puntos de conexión más débiles para facilitar su retirada manual.

- Mecanizado CNC (fresado, rectificado): Para soportes en zonas de difícil acceso o donde se requiera un acabado superficial liso tras la retirada.

- Electroerosión por hilo: Puede utilizarse para retirar soportes intrincados.

- Desafíos: El acceso a los soportes internos puede ser difícil (haciendo hincapié en DfAM para minimizar los soportes). La retirada puede dejar marcas de testigos o superficies rugosas que requieran un acabado posterior.

- Recocido por disolución y envejecimiento (tratamiento térmico de endurecimiento – especialmente para AlSi10Mg):

- Propósito: Alcanzar las propiedades mecánicas finales deseadas (resistencia, dureza, ductilidad). Para las aleaciones que se endurecen por precipitación, como AlSi10Mg, esto suele implicar un revenido T6. El CuCrZr también se beneficia de tratamientos de envejecimiento específicos para optimizar su equilibrio entre resistencia y conductividad.

- Método (Ejemplo: AlSi10Mg T6):

- Solución Tratamiento: Calentamiento a alta temperatura (por ejemplo, ~530°C) para disolver los elementos de aleación (Si, Mg) en la matriz de aluminio.

- Enfriamiento: Enfriamiento rápido (normalmente en agua) para atrapar los elementos en una solución sólida sobresaturada.

- Envejecimiento artificial: Recalentamiento a una temperatura inferior (por ejemplo, ~160-180°C) durante varias horas para permitir la precipitación controlada de fases de refuerzo (Mg₂Si).

- Importancia para las PDU: Garantiza que la estructura de la PDU pueda soportar cargas mecánicas, vibraciones y tensiones de las conexiones atornilladas sin fallos. Optimiza las propiedades del material para la aplicación específica.

- Acabado superficial:

- Propósito: Para conseguir la textura superficial deseada por motivos funcionales o estéticos.

- Métodos:

- Granallado (arena, perlas, granallado): Crea un acabado mate uniforme, elimina pequeñas imperfecciones superficiales y puede limpiar superficies. El granallado también puede inducir tensiones residuales de compresión, mejorando la vida a fatiga.

- Acabado por volteo/vibración: Uso de medios abrasivos en un recipiente giratorio o vibratorio para desbarbar bordes y alisar superficies (adecuado para lotes de piezas más pequeñas).

- Rectificado/Pulido: Conseguir superficies muy lisas (Ra bajo) para requisitos específicos como la estanqueidad o, en algunos casos, mejorar potencialmente el contacto eléctrico (aunque la limpieza de la superficie suele ser más crítica que la lisura extrema para la conductividad).

- Importancia para las PDU: Mejora el aspecto, puede preparar superficies para revestimientos y garantiza una textura uniforme. Es fundamental para sellar superficies.

- Mecanizado CNC:

- Propósito: Para conseguir tolerancias estrechas, dimensiones críticas, superficies planas y acabados lisos en áreas específicas que no se pueden conseguir con el proceso AM as-built.

- Importancia para las PDU: Absolutamente esencial para:

- Interfaces de conexión: Garantizar la planitud y el paralelismo para una baja resistencia de contacto.

- Ranuras de sellado: Dimensiones precisas para juntas tóricas o empaquetaduras.

- Orificios/superficies de montaje: Posicionamiento y planitud precisos.

- Características de acoplamiento de los componentes: Garantiza un ajuste preciso de fusibles, contactores y sensores.

- Método: Utilización de operaciones de fresado, taladrado, torneado o rectificado para eliminar el material con precisión de acuerdo con las especificaciones del diseño. Requiere un cuidadoso diseño de la fijación para sujetar con seguridad la pieza AM, a menudo compleja.

- Limpieza e inspección:

- Propósito: Limpieza final para eliminar cualquier fluido de mecanizado, residuos o huellas dactilares. Inspección exhaustiva para verificar que se cumplen todas las dimensiones, tolerancias y requisitos.

- Métodos: Limpieza acuosa o con disolventes, inspección visual, mediciones en MMC, escaneado 3D, posibles END (ensayos no destructivos) como el escaneado CT para verificar la integridad interna o la eliminación de polvo si así lo requiere la criticidad de la aplicación.

- Recubrimientos/tratamientos opcionales:

- Propósito: Para añadir propiedades funcionales específicas no inherentes al material de base.

- Ejemplos de PDU:

- Revestimientos aislantes: Aplicación de revestimientos dieléctricos en zonas específicas para mejorar el aislamiento eléctrico.

- Mejora de la conductividad: Revestimiento de las superficies (por ejemplo, plateado en los puntos de conexión) para reducir aún más la resistencia de contacto, aunque a menudo una limpieza cuidadosa y una fuerza de sujeción adecuada son suficientes para las aleaciones de Al y Cu.

- Protección contra la corrosión: Aunque el AlSi10Mg y el CuCrZr tienen una resistencia inherente a la corrosión, algunos entornos específicos pueden requerir revestimientos protectores adicionales.

Para superar con éxito estas etapas de postprocesamiento se requieren conocimientos especializados, el equipo adecuado y una planificación cuidadosa. Integrar estas consideraciones en una fase temprana del diseño (DfAM) puede reducir significativamente la complejidad y los costes. Asociarse con un proveedor de servicios completos o con una empresa como Met3dp, que conoce toda la cadena de procesos, desde el polvo hasta la pieza acabada, es crucial para garantizar que sus placas de distribución de energía para VE impresas en 3D no solo tengan un diseño innovador, sino que también sean totalmente funcionales y fiables en su aplicación.

Desafíos comunes en la impresión 3D de componentes eléctricos para vehículos eléctricos

Aunque la fabricación aditiva de metales ofrece un potencial transformador para producir placas de distribución de energía avanzadas para vehículos eléctricos, esta tecnología no está exenta de dificultades. Para implantar con éxito la AM en estos componentes críticos de alto rendimiento es necesario conocer a fondo los posibles problemas y las estrategias necesarias para mitigarlos. El conocimiento de estos retos permite a los ingenieros y fabricantes abordarlos de forma proactiva a través de opciones de diseño, optimización de procesos y un riguroso control de calidad, garantizando que las piezas finales cumplan los exigentes estándares de la industria del automóvil.

Éstos son algunos de los retos habituales que se plantean al imprimir en 3D componentes eléctricos para VE, como PDU, utilizando materiales como AlSi10Mg y CuCrZr:

- Gestión térmica durante la impresión (alabeo, distorsión, tensión residual):

- Desafío: Las elevadísimas temperaturas de fusión de los polvos metálicos, seguidas de un enfriamiento rápido, crean gradientes térmicos importantes dentro de la pieza y entre la pieza y la placa de impresión. Esto provoca tensiones internas. Si estas tensiones superan el límite elástico del material a temperaturas elevadas, puede producirse alabeo (piezas que se levantan de la placa), distorsión (desviación de la geometría prevista) e incluso grietas. Esto es especialmente grave en placas PDU grandes y planas o en geometrías complejas.

- Estrategias de mitigación:

- Estrategias de exploración optimizadas: Utilización de patrones específicos de escaneado por láser o haz de electrones (por ejemplo, escaneado en isla, escotillas alternas) para distribuir el calor de forma más uniforme y reducir la acumulación de tensiones localizadas.

- Construir calefacción de placas: El precalentamiento de la placa de impresión (habitual tanto en L-PBF como en SEBM) reduce el gradiente térmico entre la pieza y la placa, lo que disminuye la tensión.

- Estructuras de soporte robustas: Los soportes bien diseñados anclan la pieza firmemente a la placa de impresión, resistiendo las fuerzas de deformación durante la impresión.

- Simulación térmica: Utilización de software de simulación de procesos para predecir las zonas de mayor tensión y distorsión potencial, lo que permite modificar el diseño u optimizar la orientación/los soportes antes de la impresión.

- Alivio de tensión posterior a la construcción: La realización de un tratamiento térmico de alivio de tensiones (a menudo todavía en la placa de fabricación) es crucial para relajar las tensiones internas antes de retirar la pieza y mecanizarla. Met3dp utiliza parámetros optimizados y ciclos térmicos adaptados a materiales y geometrías específicos.

- Control de la porosidad:

- Desafío: La porosidad se refiere a pequeños huecos o poros dentro del material impreso. Pueden deberse al gas atrapado durante la atomización del polvo o la solidificación del baño de fusión (porosidad gaseosa) o a la fusión incompleta entre partículas o capas de polvo (porosidad por falta de fusión). La porosidad puede degradar significativamente las propiedades mecánicas (resistencia, vida a la fatiga), reducir la conductividad térmica y comprometer potencialmente el rendimiento eléctrico o la rigidez dieléctrica en zonas críticas.

- Estrategias de mitigación:

- Polvo de alta calidad: Es primordial utilizar polvos con un bajo contenido interno de gas, una distribución controlada del tamaño de las partículas y una buena esfericidad/fluidez. La inversión de Met3dp’ en técnicas avanzadas de producción de polvo como Atomización de gas y PREP aborda directamente este problema, garantizando una calidad de polvo optimizada para la impresión densa.

- Parámetros de proceso optimizados: Desarrollo y control preciso de los parámetros (potencia del láser/haz, velocidad de exploración, grosor de la capa, espaciado de las escotillas, control de la atmósfera) específicos del material (AlSi10Mg, CuCrZr) y de la máquina para garantizar una fusión completa.

- Prensado isostático en caliente (HIP): Un paso posterior al proceso que implica gas inerte a alta temperatura y alta presión para cerrar los poros internos. Aunque es eficaz, añade costes y tiempo y puede no ser necesario si la optimización del proceso consigue una densidad suficiente (>99,5% o superior).

- Ensayos no destructivos (END): Utilización de métodos como la tomografía computarizada de rayos X (TC) para detectar y cuantificar la porosidad interna en piezas críticas.

- Impresión de materiales de alta conductividad / alta reflectividad (aleaciones de cobre):

- Desafío: El cobre y sus aleaciones (como CuCrZr) plantean retos únicos, especialmente para los sistemas basados en láser (L-PBF):

- Alta reflectividad: El cobre refleja una parte significativa de la energía láser infrarroja utilizada normalmente en la L-PBF, lo que dificulta una fusión eficaz y estable sin una potencia láser muy elevada.

- Alta conductividad térmica: El calor se aleja muy rápidamente del baño de fusión, lo que exige un control preciso del aporte de energía para evitar una fusión incompleta o una vaporización excesiva (salpicaduras).

- Sensibilidad a la oxidación: El cobre se oxida fácilmente, lo que requiere un excelente control de la atmósfera de gas inerte dentro de la cámara de fabricación.

- Estrategias de mitigación:

- Láseres de alta potencia / Láseres verdes: Utilizar láseres de mayor potencia o longitudes de onda más cortas (como los láseres verdes), que el cobre absorbe con mayor eficacia.

- Parámetros de proceso optimizados: Desarrollo de conjuntos de parámetros específicos (mayor densidad de potencia, estrategias de exploración ajustadas) adaptados a las propiedades del cobre.

- Fusión por haz de electrones (EBM/SEBM): La tecnología EBM, como la utilizada por Met3dp, suele presentar ventajas para el cobre. El haz de electrones acopla la energía más eficazmente a los materiales reflectantes, y el proceso funciona en condiciones de alto vacío, lo que minimiza el riesgo de oxidación.

- Calidad del polvo: El uso de polvos muy esféricos con características superficiales adecuadas mejora la absorción de energía y la fluidez.

- Desafío: El cobre y sus aleaciones (como CuCrZr) plantean retos únicos, especialmente para los sistemas basados en láser (L-PBF):

- Eliminación de polvo de geometrías internas:

- Desafío: Aunque la AM permite canales internos complejos para la refrigeración o el aligeramiento, garantizar la eliminación completa del polvo no fundido de estos tortuosos caminos tras la impresión puede resultar extremadamente difícil. Cualquier polvo atrapado compromete la función prevista (por ejemplo, bloquea el flujo de refrigerante, añade peso muerto, fuente potencial de contaminación).

- Estrategias de mitigación:

- DfAM para despolvoreado: Diseñar canales internos con puntos de entrada/salida accesibles, diámetros mínimos, transiciones suaves y evitar características que creen trampas de polvo. Incorporar orificios específicos de “despolvoreo” que puedan sellarse posteriormente.

- Técnicas avanzadas de depuración: Utilizando combinaciones optimizadas de vibración, flujo de gas controlado, disolventes potencialmente especializados o sistemas de flujo diseñados para la limpieza interna de canales.

- Verificación: Inspección rigurosa mediante métodos como boroscopios, pruebas de flujo de aire o tomografía computarizada para confirmar que los canales están despejados.

- Conseguir que las propiedades de los materiales sean coherentes:

- Desafío: Garantizar que las propiedades mecánicas, eléctricas y térmicas de la pieza de AM sean uniformes en todo el componente y repetibles de una fabricación a otra es crucial para un rendimiento fiable, especialmente en las exigentes aplicaciones de automoción. Las pequeñas variaciones en las características del polvo, la calibración de la máquina o los parámetros del proceso pueden influir en las propiedades.

- Estrategias de mitigación:

- Control de calidad robusto: Implantación de un estricto control de calidad del polvo entrante (química, granulometría, fluidez), rigurosos programas de calibración y mantenimiento de las máquinas, supervisión durante el proceso (supervisión del baño de fusión, imágenes térmicas) y pruebas de materiales posteriores a la fabricación (ensayos de tracción, mediciones de conductividad en cupones de muestra).

- Procedimientos estandarizados: Cumplimiento de los procedimientos documentados y validados de impresión y tratamiento posterior.

- Trazabilidad: Mantener registros detallados que vinculen las piezas específicas a los lotes de polvo, los parámetros de la máquina, los datos de fabricación y los pasos posteriores al procesamiento. Met3dp hace hincapié en los sistemas integrales de gestión de la calidad en todas sus operaciones.

- Acabado superficial y tolerancias:

- Desafío: Como ya se ha comentado, es posible que el acabado superficial y las tolerancias de las piezas de AM no cumplan los estrictos requisitos de todas las características de la PDU, lo que hace necesario un procesamiento posterior, como el mecanizado, que añade costes y complejidad.

- Estrategias de mitigación: DfAM para minimizar la dependencia de las tolerancias críticas as-built siempre que sea posible, diseñando para un acceso eficiente al mecanizado y una especificación de tolerancia realista basada en las necesidades funcionales.

Para superar con éxito estos retos se requiere una combinación de tecnología avanzada, experiencia en ciencia de materiales, disciplina de control de procesos y, a menudo, una estrecha colaboración entre el diseñador del componente y el proveedor de fabricación aditiva. Empresas como Met3dp, con gran experiencia tanto en Tecnología SEBM y polvos metálicos de alto rendimientoestán bien posicionados para ayudar a los clientes a superar estos obstáculos y aprovechar todas las ventajas de la AM metálica para componentes innovadores de vehículos eléctricos, como las placas de distribución de energía.

Selección del socio ideal de impresión 3D sobre metal para aplicaciones de automoción

Elegir al socio de fabricación adecuado es tan importante como perfeccionar el diseño a la hora de implementar la fabricación aditiva de metales para aplicaciones exigentes como las placas de distribución de energía para vehículos eléctricos. El sector de la automoción se rige por estrictos requisitos de calidad, fiabilidad, trazabilidad y rentabilidad. No todos los proveedores de servicios de AM metálica están equipados para satisfacer estas demandas. Seleccionar un socio con la combinación adecuada de conocimientos técnicos, procesos sólidos, experiencia en el sector y capacidad es primordial para garantizar el éxito del proyecto, desde la validación del prototipo hasta la posible producción en serie. Para los responsables de compras y los ingenieros que evalúan posibles proveedores de PDU para VE impresas en 3D, es esencial realizar una evaluación exhaustiva basada en varios criterios clave.

He aquí una guía para seleccionar el socio ideal de impresión 3D en metal para aplicaciones de automoción:

- Sistemas de gestión de calidad y certificaciones:

- ISO 9001: Este es el requisito fundamental para cualquier socio de fabricación reputado, ya que demuestra un compromiso con los procesos documentados, el control de calidad y la mejora continua.

- IATF 16949: Aunque encontrar un proveedor de servicios orientados a la AM que cuente con la certificación IATF 16949 (la norma de calidad mundial del sector de la automoción) puede resultar difícil, infórmese sobre su adecuación a sus principios. Busque socios que entiendan los requisitos de la automoción, como el proceso de aprobación de piezas de producción (PPAP), el análisis de modos de fallo y efectos (AMFE), la trazabilidad y el estricto control de procesos. Los proveedores del sector aeroespacial (con certificación AS9100) suelen tener sistemas de calidad muy maduros aplicables a las necesidades de la automoción.

- Enfoque de Met3dp: Met3dp Technology Co., LTD opera con rigurosos sistemas de gestión de la calidad que rigen sus procesos de producción e impresión de polvo, garantizando la coherencia y fiabilidad de las aplicaciones industriales. Conocemos las expectativas de calidad de los sectores más exigentes.

- Conocimientos técnicos y apoyo de ingeniería:

- Conocimiento de la ciencia de los materiales: Conocimiento profundo de los materiales específicos utilizados (AlSi10Mg, CuCrZr), incluido su comportamiento durante la impresión, los tratamientos térmicos necesarios, las propiedades alcanzables y los posibles modos de fallo. Busque socios con metalúrgicos o científicos de materiales en plantilla. Las raíces de Met3dp’, tanto en la fabricación de polvo como en los equipos de impresión, proporcionan un profundo conocimiento de las interacciones entre materiales y procesos.

- Experiencia en diseño para la fabricación aditiva (DfAM): El socio ideal debería ofrecer algo más que servicios de impresión. Deben ser capaces de proporcionar asesoramiento experto en DfAM, ayudando a optimizar el diseño de su PDU en cuanto a imprimibilidad, rendimiento, minimización del soporte y rentabilidad.

- Capacidades de simulación de procesos: La experiencia con herramientas de simulación para predecir tensiones térmicas, distorsiones y orientaciones óptimas puede reducir los riesgos del proceso de fabricación, especialmente en el caso de geometrías complejas de PDU.

- Conocimientos de post-procesamiento: Es crucial comprender los matices del alivio de tensiones, los protocolos de tratamiento térmico específicos de las piezas AM, las estrategias de mecanizado para piezas híbridas y las técnicas eficaces de eliminación de polvo.

- Tecnología y equipamiento:

- Tecnología AM apropiada: Asegúrese de que el socio posee la tecnología adecuada (L-PBF, SEBM) que mejor se adapta a su material y aplicación. Por ejemplo, la especialización de Met3dp en Fusión selectiva por haz de electrones (SEBM) ofrece claras ventajas para determinados materiales, como las aleaciones de titanio y, potencialmente, las aleaciones de cobre, debido al entorno de vacío y a las características de acoplamiento de la energía. También deberían disponer de capacidades en L-PBF si esa es la vía preferida para materiales como AlSi10Mg.

- Parque de máquinas: Evalúe el número, tipo y volumen de fabricación de sus máquinas. Una capacidad suficiente garantiza plazos de entrega razonables y proporciona redundancia. Busque equipos modernos, bien mantenidos y de fabricantes reputados. Met3dp diseña y fabrica sus propias impresoras SEBM, lo que garantiza un profundo conocimiento y control del sistema.

- Manipulación y gestión del polvo: Los estrictos protocolos de almacenamiento, manipulación, tamizado y reciclaje de polvos metálicos son esenciales para mantener la calidad del polvo y evitar la contaminación cruzada. La experiencia de Met3dp’ se extiende a su propio sistema avanzado de fabricación de polvogarantizando el control de calidad desde el origen.

- Control de procesos y garantía de calidad:

- Procedimientos documentados: Los procesos de fabricación, desde la configuración de la fabricación hasta el tratamiento posterior y la inspección, deben estar claramente documentados y seguirse estrictamente.

- Trazabilidad de los materiales: Los sistemas robustos de seguimiento de lotes de polvo desde el proveedor hasta la pieza final, pasando por la producción, son fundamentales para las aplicaciones de automoción.

- Supervisión durante el proceso: Los socios avanzados pueden utilizar herramientas de supervisión en tiempo real (por ejemplo, supervisión del baño de fusión, imágenes térmicas) para detectar posibles anomalías durante el proceso de construcción.

- Capacidades metrológicas: Acceso a equipos de inspección adecuados, como máquinas de medición por coordenadas (MMC), escáneres 3D y, potencialmente, equipos END (escaneado CT), para verificar la precisión dimensional y la integridad interna.

- Experiencia y trayectoria en el sector:

- Experiencia en automoción y vehículos eléctricos: ¿Ha trabajado el proveedor en proyectos similares en el sector de la automoción, especialmente con componentes de vehículos eléctricos? Comprender los retos y requisitos específicos del sector tiene un valor incalculable.

- Estudios de Caso/Referencias: Pida ejemplos de proyectos relevantes y referencias de clientes.

- Experiencia con aplicaciones exigentes: El éxito en otros sectores de alto riesgo, como el aeroespacial o el médico, suele indicar un entorno maduro de control de calidad y procesos. Met3dp se enorgullece de prestar servicio a aplicaciones de misión crítica en los sectores aeroespacial, médico y automovilístico.

- Capacidad, plazo de entrega y escalabilidad:

- Capacidad actual: ¿Puede el proveedor satisfacer los volúmenes requeridos en plazos de entrega aceptables?