Canales de refrigeración personalizados impresos en 3D en aleaciones de cobre

Índice

Introducción: Revolucionando la gestión térmica con canales de refrigeración de cobre impresos en 3D

En la implacable búsqueda de rendimiento, eficiencia y miniaturización en industrias como la aeroespacial, automotriz, médica y electrónica de alta potencia, la gestión térmica efectiva ha pasado de ser una consideración de diseño a una tecnología habilitadora crítica. Los componentes operan en condiciones cada vez más exigentes: mayores densidades de potencia, velocidades más rápidas y entornos más compactos, generando un calor significativo que debe disiparse eficientemente para garantizar la fiabilidad, la longevidad y un rendimiento óptimo. No gestionar esta carga térmica puede provocar fallos catastróficos, ciclos de vida reducidos y funcionalidad comprometida. Aquí es donde canales de refrigeración de alto flujo juegan un papel fundamental, actuando como los intrincados sistemas vasculares dentro de los componentes, transportando el calor perjudicial.

Tradicionalmente, la fabricación de estos canales de refrigeración vitales implicaba métodos sustractivos como taladrado y fresado, o técnicas de unión como soldadura fuerte y fundición. Si bien son efectivos para diseños más simples, estos métodos limitan inherentemente la complejidad geométrica alcanzable. Las líneas rectas, las curvas simples y las uniones voluminosas son a menudo la norma, lo que restringe la capacidad del canal para adaptarse perfectamente a la fuente de calor o navegar por espacios internos complejos. Esto a menudo resulta en una eficiencia de refrigeración subóptima, tamaños de componentes más grandes y ciclos de desarrollo más largos, creando cuellos de botella para la innovación. Los gerentes de adquisiciones a menudo se enfrentan a la obtención de estos conjuntos complejos de múltiples partes, la gestión de múltiples proveedores y el manejo de los riesgos inherentes a las fallas de las uniones en los componentes soldados bajo alta presión o estrés térmico.

Entra en el mundo de fabricación aditiva (AM) de metales, más comúnmente conocido como metal Impresión 3D. Esta tecnología disruptiva está remodelando fundamentalmente la forma en que los ingenieros abordan los desafíos de la gestión térmica. Al construir componentes capa por capa directamente a partir de diseños digitales utilizando polvos metálicos de alto rendimiento, la FA desbloquea una libertad de diseño sin precedentes. Específicamente, la aplicación de impresión 3D de cobre para crear componentes de refrigeración personalizados ha surgido como un cambio de juego. El cobre y sus aleaciones, reconocidos por su excepcional conductividad térmica, ahora se pueden formar en redes de canales de refrigeración internos altamente complejos que antes eran imposibles de fabricar.

Imagine canales de refrigeración que sigan con precisión los contornos de una superficie generadora de calor (refrigeración conforme), intrincadas estructuras de celosía que maximizan el área de superficie para el intercambio de calor dentro de un volumen mínimo, o componentes de una sola pieza con canales integrados a prueba de fugas, eliminando las uniones propensas a fallas. Esta es la realidad que permite la FA de metales. Los beneficios se extienden más allá del rendimiento; la fabricación aditiva facilita la creación rápida de prototipos, reduce los plazos de entrega de piezas complejas, permite la consolidación de piezas y abre vías para la reducción de peso, ventajas que resuenan fuertemente tanto con los ingenieros de diseño que buscan avances en el rendimiento como con los departamentos de compras que buscan eficientes y confiables proveedores de metal AM.

Met3dp está a la vanguardia de este cambio tecnológico. Como proveedor líder de soluciones de fabricación aditiva, especializado en ambos sistemas de impresión 3D de metal y polvos metálicos de alto rendimiento, Met3dp permite a las industrias aprovechar todo el potencial de la FA para la gestión térmica. Nuestra experiencia en el procesamiento de materiales desafiantes como las aleaciones de cobre, combinada con nuestro compromiso con la calidad y la precisión, nos convierte en un socio de confianza para las empresas que buscan desarrollar y adquirir canales de refrigeración de alto flujo y otras soluciones térmicas exigentes. Este artículo profundiza en el mundo de los canales de refrigeración de cobre impresos en 3D, explorando sus aplicaciones, las ventajas sobre los métodos tradicionales, los materiales críticos involucrados y las consideraciones clave para el diseño, la fabricación y la adquisición.

Aplicaciones: ¿Dónde están teniendo impacto los canales de refrigeración de cobre de alto flujo?

La capacidad de crear canales de refrigeración altamente eficientes y geométricamente complejos utilizando aleaciones de cobre mediante impresión 3D ha desbloqueado ganancias de rendimiento y ha resuelto desafíos térmicos persistentes en una amplia gama de industrias exigentes. Estas soluciones de gestión térmica personalizadas no son solo conceptos teóricos; se están implementando activamente donde los métodos de refrigeración convencionales no son suficientes.

Industrias clave que se benefician de los canales de refrigeración de cobre impresos en 3D:

- Aeroespacial y Defensa:

- Componentes de motores de cohetes: Las cámaras de combustión y las gargantas de las boquillas en los motores de cohetes de combustible líquido experimentan temperaturas y flujos de calor extremos. Los revestimientos de aleación de cobre impresos en 3D con canales de refrigeración integrados y mapeados de forma conforme proporcionan una refrigeración regenerativa altamente eficiente, lo que permite un mayor rendimiento, duraciones de disparo más largas y un menor peso del motor. La capacidad de imprimir características internas complejas optimiza el flujo de refrigerante y la absorción de calor precisamente donde se necesita. Los proveedores se centran en la fiabilidad y las propiedades de los materiales en condiciones extremas.

- Vehículos hipersónicos: La gestión del intenso calentamiento aerodinámico en los bordes de ataque y los componentes del motor es fundamental. Los sistemas de protección térmica personalizados impresos en 3D con canales de refrigeración de cobre integrados ofrecen una solución potencial para la refrigeración activa en estos entornos exigentes.

- Aviónica y sistemas de energía dirigida: La electrónica de alta densidad de potencia genera una cantidad significativa de calor. Los disipadores de calor y las placas frías compactas y ligeras con geometrías de canales internos optimizadas, impresas en 3D en cobre, garantizan un funcionamiento fiable en plataformas aerotransportadas con limitaciones de espacio.

- Automoción (Vehículos de Alto Rendimiento y Eléctricos):

- Componentes de vehículos eléctricos (VE): Los paquetes de baterías, la electrónica de potencia (inversores, convertidores) y los motores eléctricos son las principales fuentes de calor en los vehículos eléctricos. Una gestión térmica eficiente es crucial para la vida útil de la batería, la velocidad de carga y el rendimiento general del vehículo. Las placas de refrigeración y barras colectoras de cobre impresas en 3D con canales integrados ofrecen una refrigeración superior y localizada en comparación con las soluciones tradicionales extruidas o estampadas, lo que permite mayores densidades de potencia y una carga más rápida. Los responsables de compras en la cadena de suministro de vehículos eléctricos buscan soluciones escalables para la refrigeración automotriz de vehículos eléctricos.

- Motores de alto rendimiento: En los deportes de motor y los vehículos de alto rendimiento, componentes como las culatas, los pistones y los turbocompresores se benefician de una refrigeración mejorada. Los insertos de aleación de cobre impresos en 3D con canales de refrigeración conformes pueden extraer el calor de forma más eficaz de las áreas críticas, lo que permite presiones de combustión más altas, una mayor eficiencia del motor y una mayor fiabilidad en condiciones de carrera.

- Intercambiadores de calor: Los intercambiadores de calor compactos y de alta eficiencia para diversos sistemas de fluidos automotrices pueden diseñarse e imprimirse con estructuras internas complejas (como las superficies mínimas triplemente periódicas - TPMS) que maximizan el área de superficie de transferencia de calor dentro de un volumen dado.

- Fabricación industrial y herramientas:

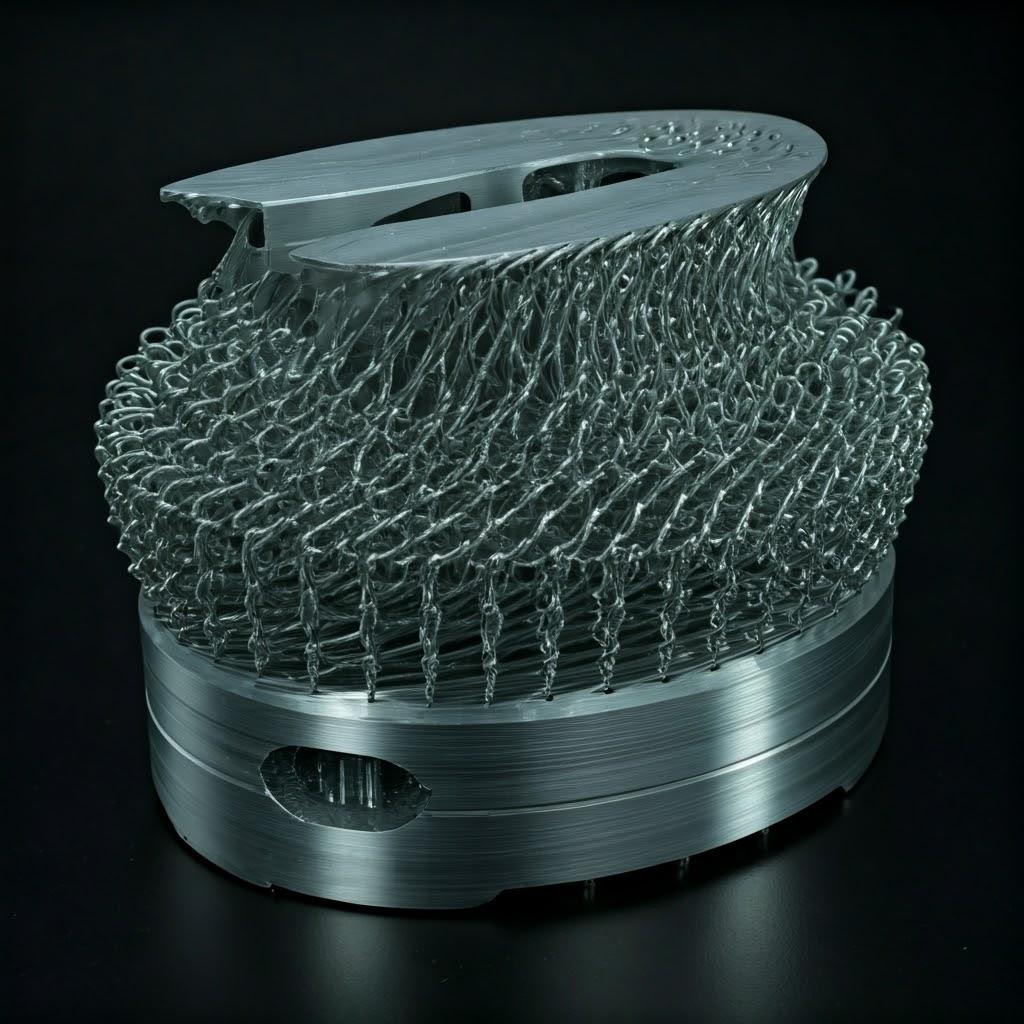

- Moldes de inyección de plástico y fundición a presión: Los canales de refrigeración conformes, que siguen con precisión la forma de la cavidad o el núcleo del molde, son una aplicación bien establecida para la fabricación aditiva de metales. El uso de aleaciones de cobre (especialmente CuCrZr por su mayor resistencia) en lugar de los aceros para herramientas tradicionales reduce significativamente los tiempos de refrigeración, lo que se traduce en ciclos de inyección más cortos, una mejor calidad de las piezas (menos deformaciones) y una mayor productividad. Los proveedores de herramientas ofrecen servicios de diseño de refrigeración a medida basados en la fabricación aditiva.

- Refrigeración de electrónica de alta potencia: Los sistemas de energía industrial, los equipos de soldadura, los sistemas de calentamiento por inducción de alta frecuencia y los grandes centros de datos dependen de una refrigeración robusta. Los disipadores de calor, las placas frías líquidas y las barras colectoras de cobre impresas en 3D con canales de alto flujo optimizados proporcionan soluciones eficientes de gestión térmica capaces de manejar cargas de calor muy altas.

- Sistemas láser: Los componentes dentro de los sistemas láser industriales, como los diodos láser y los soportes ópticos, requieren un control preciso de la temperatura. Los elementos de refrigeración de cobre personalizados fabricados mediante fabricación aditiva garantizan la estabilidad y la longevidad.

- Productos sanitarios:

- Equipos de imagen: Los componentes de los tubos de rayos X de alta potencia o las bobinas de gradiente de resonancia magnética generan una cantidad considerable de calor. Los elementos de refrigeración de cobre impresos en 3D proporcionan soluciones eficientes y compactas de gestión térmica necesarias para una imagen fiable y de alta resolución. La pureza del material y la biocompatibilidad (si procede) son consideraciones clave para la refrigeración de dispositivos médicos proveedores.

- Herramientas quirúrgicas: Ciertos instrumentos quirúrgicos motorizados o sondas láser pueden requerir refrigeración integrada. La fabricación aditiva permite la creación de canales de refrigeración complejos y miniaturizados dentro de estas herramientas.

- Investigación y desarrollo:

- Física experimental: Los aceleradores de partículas, los reactores de fusión y otros instrumentos científicos a gran escala a menudo requieren componentes personalizados capaces de manejar flujos de calor extremos. Las aleaciones de cobre impresas en 3D ofrecen soluciones para blancos, colimadores y otros elementos con carga térmica.

- Creación de prototipos: La FA permite la iteración rápida de diseños complejos de gestión térmica, lo que permite a los investigadores e ingenieros probar y validar rápidamente nuevos conceptos de refrigeración.

Ventajas intersectoriales que impulsan la adopción:

| Característica habilitada por canales de cobre de FA | Beneficio en todas las industrias | Área de enfoque B2B |

|---|---|---|

| Trayectorias de refrigeración conformadas | Control de temperatura más uniforme, reducción de puntos calientes | Calidad de las piezas mejorada, mayores rendimientos |

| Geometrías internas complejas | Mayor superficie, flujo turbulento, mayor transferencia de calor | Rendimiento mejorado, aumento de la eficiencia |

| Consolidación de piezas | Pasos de montaje reducidos, eliminación de uniones/soldaduras/soldaduras fuertes | Fiabilidad mejorada, menor coste de montaje |

| Paredes delgadas y aligeramiento | Reducción de la masa de los componentes, ahorro de material | Eficiencia aeroespacial, autonomía automotriz |

| Iteración rápida del diseño | Prototipado y validación más rápidos | Reducción del tiempo de comercialización, agilidad en I+D |

| Personalización | Soluciones diseñadas para desafíos térmicos específicos | Ingeniería a medida, mercados especializados |

Exportar a hojas

La amplitud de estas aplicaciones subraya el potencial transformador de impresión 3D de cobre para soluciones de gestión térmica. Permite a los ingenieros superar las limitaciones de fabricación anteriores y diseñar para un rendimiento térmico óptimo, impulsando la innovación y la eficiencia en múltiples sectores de alto valor. Las empresas que buscan obtener estos componentes necesitan socios con una profunda experiencia tanto en ciencia de materiales como en procesos de fabricación aditiva.

¿Por qué elegir la impresión 3D en metal para canales de refrigeración personalizados?

Si bien los métodos de fabricación tradicionales han servido a las industrias durante décadas, presentan limitaciones significativas al fabricar canales de refrigeración intrincados y de alto rendimiento, especialmente aquellos que requieren geometrías internas complejas o trayectorias conformes. La fabricación aditiva de metales, particularmente las técnicas de fusión en lecho de polvo como la fusión selectiva por láser (SLM) o la sinterización directa por láser de metales (DMLS), ofrece ventajas convincentes que abordan directamente estas deficiencias, lo que la convierte en la opción preferida para aplicaciones de gestión térmica de vanguardia.

Comparemos la FA con los métodos tradicionales para producir canales de refrigeración:

Métodos tradicionales y sus limitaciones:

- Mecanizado (taladrado/fresado):

- Proceso: Eliminación de material mediante taladros y fresas.

- Canales de refrigeración: Se limita principalmente a líneas rectas o curvas simples accesibles desde el exterior. Las redes internas complejas requieren que se mecanicen varias piezas y luego se unan. El taladrado con cañón puede lograr agujeros rectos profundos.

- Limitaciones: Restricciones geométricas (acceso de línea de visión), dificultad para crear canales conformes, las características internas complejas son imposibles o requieren ensamblajes de múltiples partes, potencial de concentraciones de tensión en las esquinas afiladas.

- Reparto:

- Proceso: Verter metal fundido en un molde que contiene núcleos para formar pasajes internos.

- Canales de refrigeración: Puede crear formas más complejas que el mecanizado, pero limitado por la extracción del núcleo, los ángulos de desmoldeo, el espesor mínimo de la pared y el potencial de porosidad.

- Limitaciones: Menor precisión dimensional y acabado superficial en comparación con el mecanizado o la FA, dificultad para lograr paredes muy delgadas o detalles intrincados, desafíos con la eliminación de estructuras de núcleo complejas, potencial de defectos de fundición (porosidad, inclusiones).

- Soldadura fuerte/Soldadura:

- Proceso: Unir múltiples piezas mecanizadas o formadas para crear un conjunto con canales internos.

- Canales de refrigeración: Permite el montaje de redes de canales complejos a partir de componentes individuales más simples.

- Limitaciones: Las uniones introducen posibles puntos débiles (fugas, fallas por tensión térmica), limitaciones en la proximidad y complejidad de las uniones, pasos de fabricación adicionales aumentan el plazo de entrega y el costo, potencial de que el material de relleno obstruya los canales o afecte las propiedades térmicas, gestión de la distorsión durante la unión.

Ventajas de la fabricación aditiva de metales (FA) para canales de refrigeración:

La fabricación aditiva (AM) de metales supera muchas de estas limitaciones al construir la pieza capa por capa, ofreciendo una libertad de diseño y una integración funcional sin precedentes:

- Complejidad geométrica inigualable:

- Canales conformados: La FA permite que los canales de refrigeración sigan con precisión los contornos 3D de la superficie o la fuente de calor interna de un componente. Esto minimiza la distancia entre el refrigerante y el calor, lo que mejora drásticamente la eficiencia de la transferencia de calor y crea una distribución de temperatura más uniforme, reduciendo el estrés térmico y la deformación (crítico en el moldeo por inyección y los componentes del motor).

- Redes internas complejas: Se pueden diseñar y construir directamente en una pieza monolítica trayectorias de flujo intrincadas, ramificadas y optimizadas. Esto incluye características como diámetros de canal variables, curvas suaves para minimizar la caída de presión y colectores integrados.

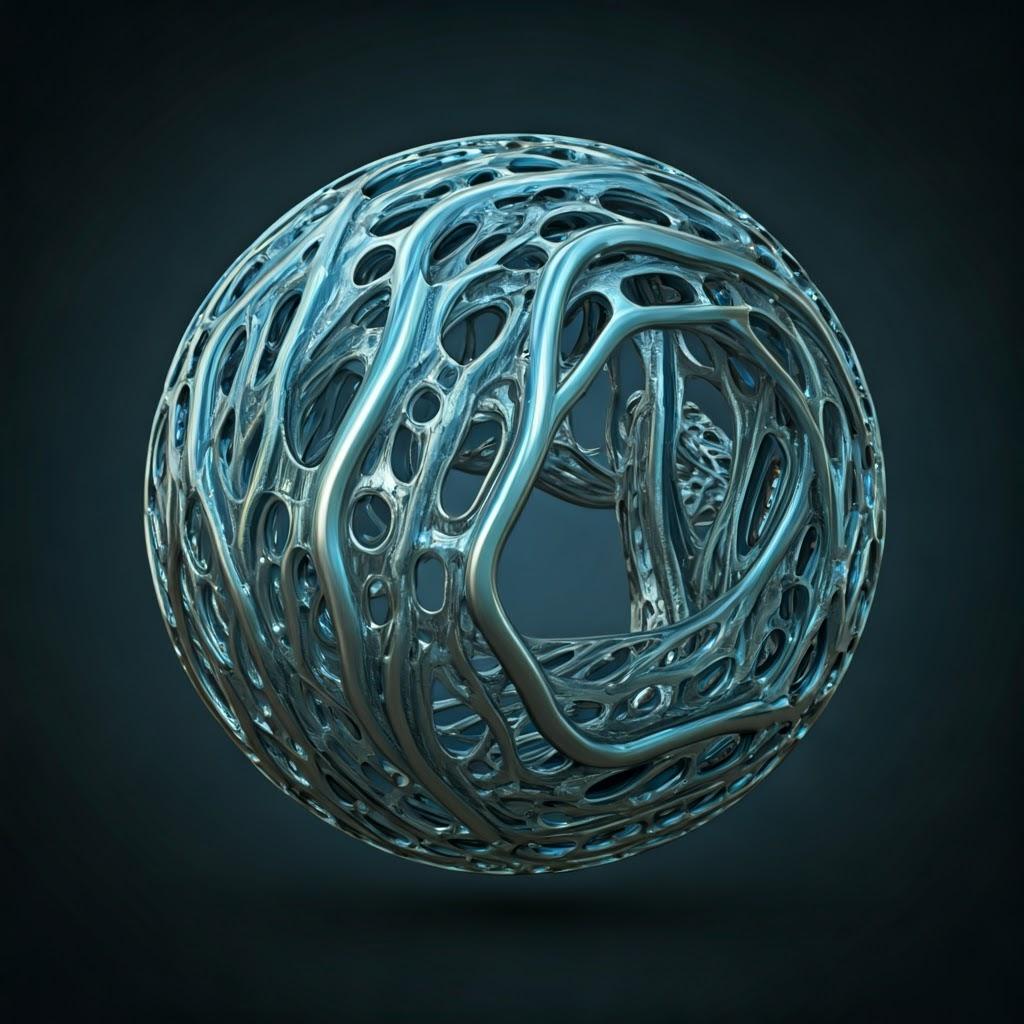

- Estructuras de celosía y TPMS: La FA permite la incorporación de estructuras de celosía internas o superficies mínimas triplemente periódicas (TPMS) dentro de los canales o disipadores de calor. Estos aumentan significativamente el área de superficie para el intercambio de calor dentro de un volumen compacto, lo que aumenta el rendimiento térmico y, potencialmente, reduce el peso.

- Consolidación e integración de piezas:

- Múltiples componentes de un conjunto de refrigeración tradicional (por ejemplo, placas mecanizadas, tubos, colectores, uniones soldadas) a menudo se pueden rediseñar e imprimir como una sola pieza monolítica.

- Ventajas: Elimina los posibles puntos de fuga en las uniones, reduce el tiempo y el coste de montaje, mejora la integridad estructural, simplifica la cadena de suministro (tratar con un proveedor de componentes avanzados en lugar de con varios). Esta es una ventaja significativa para los gestores de compras que buscan un abastecimiento optimizado y una mayor fiabilidad.

- Libertad de diseño y optimización:

- Los ingenieros se liberan de las limitaciones de la fabricación tradicional (DfM - Diseño para la fabricación) y pueden adoptar el DfAM (Diseño para la fabricación aditiva), centrándose únicamente en la optimización de la función (por ejemplo, el rendimiento térmico, la dinámica de fluidos, el peso).

- Optimización de la topología: El software puede utilizarse para diseñar computacionalmente la disposición de los canales de refrigeración más eficiente en función de las cargas térmicas definidas, los caudales y las restricciones del espacio de diseño, lo que da como resultado estructuras orgánicas y altamente optimizadas que la FA puede producir de forma única.

- Paredes delgadas y aligeramiento: La FA puede producir paredes muy delgadas y a prueba de fugas (hasta fracciones de milímetro, dependiendo del proceso y el material), lo que permite diseños más compactos y una reducción significativa del peso, crucial para las aplicaciones aeroespaciales y automotrices.

- Prototipado rápido y reducción de los plazos de entrega:

- Para diseños complejos, la creación de prototipos mediante FA es a menudo significativamente más rápida que la preparación de herramientas para fundición o la coordinación del mecanizado y la soldadura de conjuntos de varias piezas. Esto acelera el ciclo de iteración del diseño, lo que permite a los ingenieros probar y refinar los conceptos rápidamente.

- Si bien los tiempos de construcción de piezas de FA grandes/complejas pueden ser considerables, el plazo de entrega general desde la finalización del diseño hasta la pieza funcional puede ser más corto en comparación con los procesos de varios pasos de los métodos tradicionales, especialmente para la producción de bajo a mediano volumen o piezas altamente personalizadas.

- Capacidades de los materiales:

- Los procesos de FA son cada vez más capaces de procesar de forma fiable materiales de alto rendimiento como el cobre puro y el CuCrZr, que poseen una conductividad térmica superior, esencial para la refrigeración de alto flujo, pero que pueden ser difíciles de mecanizar o fundir con alta precisión y complejidad. Empresas como Met3dp se especializan en la optimización de los procesos de impresión para estos materiales exigentes.

Panorama comparativo:

| Característica | Mecanizado | Fundición | Soldadura fuerte/Soldadura | AM de metal (por ejemplo, SLM/DMLS) |

|---|---|---|---|---|

| Complejidad geométrica | Bajo (líneas rectas) | Medio | Medio (conjuntos) | Muy alto (forma libre, conforme) |

| Canales conformes | Muy difícil | Difícil | Difícil (Ensamblaje) | Excelente |

| Características internas | Limitado por el acceso | Limitado por el núcleo | Limitado por la unión | Excelente (Redes complejas) |

| Consolidación de piezas | No | Limitado | No | Excelente |

| Paredes delgadas | Posible (Limitado) | Difícil | N/A (Ensamblaje) | Excelente |

| Plazo de entrega (complejo) | Largo (Multietapa) | Largo (Herramientas) | Largo (Multietapa) | Moderado-Rápido (Prototipado) |

| Riesgo de fallo de la unión | N/A | N/A | Sí | No (Monolítico) |

| Optimización del diseño | Limitado por el proceso | Limitado por el proceso | Limitado por el proceso | Excelente (Optimización de la topología) |

Exportar a hojas

Si bien la fabricación aditiva de metales implica su propio conjunto de consideraciones de diseño (que se tratarán más adelante), su capacidad fundamental para construir formas complejas capa por capa proporciona una transformación ventajas de la fabricación aditiva para crear canales de refrigeración personalizados que ofrecen un rendimiento térmico, fiabilidad y flexibilidad de diseño superiores en comparación con los enfoques tradicionales. Elegir la fabricación aditiva significa elegir la innovación en la gestión térmica.

Enfoque del material: Polvos de cobre puro (Cu) y cromo-circonio-cobre (CuCrZr)

La eficacia de un canal de refrigeración de alto flujo depende fundamentalmente de la capacidad del material para absorber y transferir calor rápidamente. Por esta razón, el cobre y sus aleaciones son los principales candidatos para aplicaciones exigentes de gestión térmica realizadas mediante impresión 3D. Sus propiedades inherentes los hacen ideales, aunque su procesamiento mediante fabricación aditiva basada en láser requiere una experiencia específica debido a su alta reflectividad y conductividad.

Met3dp, aprovechando sus avanzadas capacidades de producción de polvo, incluyendo la atomización por gas y el Proceso de Electrodo Rotatorio de Plasma (PREP), produce esferas de alta calidad. polvos metálicos optimizadas para procesos de AM como SLM y SEBM. Nuestra cartera incluye materiales clave para la gestión térmica, garantizando una calidad y un rendimiento consistentes para aplicaciones críticas. Exploremos los dos materiales principales a base de cobre utilizados para los canales de refrigeración impresos en 3D:

1. Cobre puro (Cu): El campeón de la conductividad térmica

- Descripción: El cobre comercialmente puro (típicamente >99,9% Cu) ofrece la conductividad térmica y eléctrica más alta de cualquier metal no precioso.

- Propiedades clave:

- Conductividad térmica excepcional: ~390-400 W/(m·K). Esto permite una absorción y disipación del calor extremadamente rápidas, lo que lo hace ideal para aplicaciones en las que maximizar la transferencia de calor es la prioridad absoluta.

- Excelente conductividad eléctrica: También posee la conductividad eléctrica más alta, lo que lo hace adecuado para aplicaciones que requieren transferencia térmica y eléctrica (por ejemplo, barras colectoras integradas con refrigeración).

- Buena resistencia a la corrosión: Generalmente resistente a la corrosión en muchos entornos.

- Menor resistencia mecánica: El cobre puro es relativamente blando y tiene una menor resistencia a la tracción y al límite elástico en comparación con sus aleaciones, especialmente a temperaturas elevadas. Su resistencia disminuye significativamente por encima de los 200°C.

- Desafíos de imprimibilidad: La alta reflectividad infrarroja y la conductividad térmica hacen que el cobre puro sea notoriamente difícil de procesar de forma fiable con los parámetros estándar de fusión por lecho de polvo láser (LPBF). Requiere alta potencia láser, ajuste específico de los parámetros (estrategias de escaneo, espesor de capa) y, a menudo, láseres verdes o azules especializados para superar los problemas de absorción y lograr piezas densas y sin defectos. proveedores de metal AM como Met3dp, han desarrollado parámetros de proceso optimizados para el cobre puro.

- Cuándo elegir cobre puro:

- Aplicaciones en las que maximizar la conductividad térmica es primordial y las cargas mecánicas son relativamente bajas.

- Disipadores de calor que requieren la menor resistencia térmica absoluta.

- Ciertos componentes electrónicos de alta frecuencia.

- Aplicaciones criogénicas donde su conductividad se mantiene alta.

2. Cromo circonio de cobre (CuCrZr): Rendimiento equilibrado

- Descripción: Una aleación de cobre endurecida por precipitación (que contiene típicamente pequeñas cantidades de cromo y circonio, por ejemplo, UNS C18150).

- Propiedades clave:

- Alta conductividad térmica: Aunque inferior al cobre puro, el CuCrZr sigue ofreciendo una excelente conductividad térmica (~300-340 W/(m·K)), significativamente superior a la de los aceros o las aleaciones de níquel.

- Buena conductividad eléctrica: Mantiene una alta conductividad eléctrica (~80% IACS), adecuado para muchas aplicaciones electrotérmicas.

- Resistencia mecánica significativamente mayor: Exhibe una resistencia a la tracción, un límite elástico y una dureza mucho mayores en comparación con el cobre puro, especialmente después de un tratamiento térmico adecuado (recocido de solución seguido de envejecimiento).

- Excelente retención de la resistencia a temperaturas elevadas: Fundamentalmente, el CuCrZr mantiene buenas propiedades mecánicas a temperaturas de hasta ~450-500°C, lo que lo hace adecuado para aplicaciones que implican altas cargas térmicas y tensión mecánica (por ejemplo, motores de cohetes, moldes de inyección).

- Imprimibilidad mejorada: Generalmente se considera más fácil de procesar mediante LPBF que el cobre puro debido a una reflectividad y conductividad ligeramente inferiores, aunque todavía requiere un control cuidadoso de los parámetros para una densificación y microestructura óptimas.

- Tratable térmicamente: Sus propiedades pueden adaptarse mediante ciclos de tratamiento térmico posteriores a la impresión.

- Cuándo elegir CuCrZr:

- Aplicaciones que requieren una combinación de alta conductividad térmica Y buena resistencia mecánica/dureza, especialmente a temperaturas elevadas.

- Insertos y herramientas de moldes de inyección que requieren refrigeración conforme.

- Revestimientos y boquillas de cámaras de combustión de motores de cohetes.

- Intercambiadores de calor de alto rendimiento sujetos a presión o cargas mecánicas.

- Electrodos de soldadura.

- Componentes donde se necesita resistencia al desgaste combinada con conductividad térmica.

Comparación de propiedades del material (valores típicos):

| Propiedad | Unidades | Cobre puro (Recocido) | CuCrZr (tratado térmicamente, por ejemplo, C18150) | Notas |

|---|---|---|---|---|

| Conductividad térmica | W/(m-K) | ~390-400 | ~300-340 | CuCrZr significativamente superior a los aceros (~15-50) |

| Conductividad eléctrica | % IACS | ~100-101 | ~75-85 | IACS = Estándar Internacional del Cobre Recocido |

| Densidad | g/cm³ | 8.96 | 8.89 – 8.94 | Densidades similares |

| Resistencia a la tracción (RT) | MPa | ~200-250 | ~450-550 | CuCrZr significativamente más resistente |

| Límite elástico (RT) | MPa | ~70-100 | ~350-480 | CuCrZr significativamente más resistente |

| Dureza | HV / HRB | ~40-60 HV | ~130-170 HV / ~70-85 HRB | CuCrZr significativamente más duro |

| Temperatura máxima de funcionamiento (resistencia) | °C | < 200 | ~450-500 | Ventaja importante para CuCrZr |

| Imprimibilidad (LPBF) | Cualitativo | Desafío | Moderado-Difícil | Requiere experiencia y parámetros optimizados |

Exportar a hojas

Nota: Las propiedades de los materiales impresos en 3D pueden variar según los parámetros de impresión, la densidad alcanzada y el post-procesamiento.

Importancia de la calidad del polvo:

Independientemente de la aleación elegida, la calidad del polvo de impresión 3D de cobre es primordial para una fabricación aditiva exitosa. Las características clave del polvo que influyen en la calidad de la impresión incluyen:

- Esfericidad: Una alta esfericidad asegura una buena fluidez del polvo y una densidad uniforme del lecho de polvo, lo que conduce a una fusión más consistente y una porosidad reducida. Met3dp utiliza tecnologías avanzadas de atomización por gas y PREP para lograr una excelente esfericidad.

- Distribución del tamaño de las partículas (PSD): Un PSD controlado y adaptado a la máquina AM específica y al espesor de la capa es crucial para lograr una alta resolución y densidad.

- Pureza/Bajo contenido de oxígeno: Minimizar las impurezas y el contenido de oxígeno es vital, ya que estos pueden impactar negativamente la conductividad, las propiedades mecánicas y la imprimibilidad del material.

- Fluidez: La buena fluidez asegura una extensión uniforme de las capas de polvo durante el proceso de impresión.

La elección del material adecuado implica equilibrar la necesidad absoluta de conductividad térmica con los requisitos de resistencia mecánica, temperatura de funcionamiento y capacidad de fabricación. Tanto el cobre puro como el CuCrZr ofrecen ventajas convincentes cuando se procesan correctamente utilizando polvos de alta calidad de una fuente fiable proveedor de polvo metálico como Met3dp, lo que permite la creación de canales de refrigeración de alto flujo que superan los límites del rendimiento térmico. Consultar a expertos en materiales y a proveedores experimentados de AM es crucial para tomar la selección óptima para su aplicación específica.

Diseño para la Fabricación Aditiva (DfAM): Optimización del rendimiento de los canales de refrigeración

La simple replicación de un canal de refrigeración diseñado tradicionalmente utilizando la impresión 3D a menudo no logra capturar todo el potencial de la fabricación aditiva. Para aprovechar realmente los beneficios descritos anteriormente -complejidad sin igual, trayectorias conformes, características integradas- los ingenieros deben adoptar Diseño para fabricación aditiva (DfAM) principios. DfAM para canales de refrigeración de cobre de alto flujo implica repensar el diseño desde cero, considerando tanto los requisitos funcionales (rendimiento térmico, dinámica de fluidos) como los matices de la métodos de impresión, como la Fusión de Lecho de Polvo por Láser (LPBF). La asociación con un proveedor de servicios de AM con experiencia como Met3dp, que ofrece soporte DfAM, puede acelerar significativamente la curva de aprendizaje y conducir a mejores resultados.

Aquí hay consideraciones clave de DfAM para optimizar optimización del diseño del canal de refrigeración:

- Optimización de la trayectoria del canal (Conformidad y flujo):

- Diseño conforme: En lugar de agujeros perforados rectos, diseñe canales que sigan los contornos 3D complejos de la fuente de calor o la forma externa de la pieza. Esto minimiza la trayectoria térmica y maximiza la eficiencia de extracción de calor. Las herramientas de software CAD diseñadas específicamente para la generación de canales conformes pueden ayudar aquí.

- Eficiencia de la trayectoria del flujo: Diseñe curvas suaves y amplias en lugar de ángulos agudos para minimizar la caída de presión y evitar los puntos de estancamiento del flujo. Utilice la simulación de flujo (Dinámica de Fluidos Computacional - CFD) al principio del proceso de diseño para predecir la velocidad del fluido, la caída de presión y los coeficientes de transferencia de calor. Itere el diseño basándose en los resultados de la simulación para optimizar la distribución del flujo y eliminar las "zonas muertas".

- Secciones transversales de canales variables: Cono o varíe el diámetro del canal a lo largo de su trayectoria para mantener una velocidad óptima del refrigerante o adaptarse a las cargas de calor cambiantes. La AM se adapta fácilmente a estas variaciones.

- Aprovechamiento de la complejidad geométrica:

- Características internas: Incorpore características internas como nervaduras, aletas o turbuladores directamente en el diseño del canal para inducir un flujo turbulento. El flujo turbulento mejora significativamente el coeficiente de transferencia de calor por convección en comparación con el flujo laminar, lo que aumenta el rendimiento de refrigeración, aunque a costa de una mayor caída de presión. DfAM hace que la adición de estas características sea relativamente sencilla.

- Estructuras de celosía y TPMS: Para los disipadores de calor o las estructuras de refrigeración integradas, considere el uso de estructuras de celosía internas o Superficies Mínimas Triplemente Periódicas (TPMS) como los Giroidos o los Diamantes de Schwarz. Estas estructuras definidas matemáticamente ofrecen relaciones superficie-volumen extremadamente altas, maximizando la transferencia de calor en espacios compactos, manteniendo al mismo tiempo la integridad estructural. Son fabricables de forma única mediante AM. La selección del tamaño y la densidad de la celda unitaria apropiados es fundamental y a menudo requiere simulación termo-fluida.

- Restricciones y consideraciones del proceso AM:

- Ángulos autoportantes: Diseñe canales y características internas con ángulos de voladizo típicamente superiores a 45 grados desde el plano de construcción horizontal siempre que sea posible. Los ángulos inferiores a este a menudo requieren estructuras de soporte internas, que pueden ser extremadamente difíciles o imposibles de eliminar de canales complejos y cerrados. La cuidadosa orientación de la pieza durante la configuración de la construcción es crucial.

- Espesor mínimo de pared: Aunque la AM puede lograr paredes delgadas, existen límites prácticos determinados por el material (la conductividad del cobre puede hacer que las características muy delgadas sean complicadas), la resolución de la máquina y el tamaño de las partículas del polvo. El grosor mínimo típico de la pared imprimible para canales de cobre robustos podría ser de alrededor de 0,4 - 0,8 mm, pero esto debe verificarse con el proveedor de AM (como Met3dp). Diseñe paredes lo suficientemente gruesas para soportar las presiones de funcionamiento y la manipulación.

- Eliminación del polvo: Esta es una consideración crítica de DfAM para los canales internos. Diseñe canales con un diámetro suficiente (típicamente >1-2 mm como mínimo, cuanto mayor mejor) e incluya puertos de acceso estratégicamente colocados o múltiples salidas para permitir la evacuación efectiva del polvo no fusionado después de la impresión. Evite los canales largos, estrechos y sin salida donde el polvo pueda quedar atrapado. Las superficies internas lisas también ayudan a la eliminación del polvo.

- Estrategia de la estructura de soporte: Para las características externas o voladizos internos necesarios por debajo del ángulo autosoportado, diseñe soportes que sean efectivos durante la construcción, pero también relativamente fáciles de quitar sin dañar la pieza. Considere la accesibilidad de las herramientas durante el post-procesamiento. A veces, rediseñar la pieza o cambiar su orientación de construcción puede minimizar la necesidad de soportes críticos.

- Integración y Consolidación de Piezas:

- Busque activamente oportunidades para combinar múltiples piezas tradicionalmente separadas (por ejemplo, colectores, tuberías, disipadores de calor, soportes de montaje) en un único componente impreso en 3D integrado. Esto reduce la complejidad del ensamblaje, elimina posibles vías de fuga y, a menudo, reduce el peso total del sistema.

- Asegúrese de que los diseños integrados tengan en cuenta las interfaces de ensamblaje, los puntos de montaje y las conexiones con el resto del sistema. Es posible que las tolerancias para estas características críticas deban lograrse mediante mecanizado posterior a la impresión.

- Diseño basado en simulación:

- Utilice herramientas de simulación de forma extensiva durante todo el proceso de DfAM:

- Análisis CFD: Predice el comportamiento del flujo de fluidos, la caída de presión e identifica problemas potenciales como la cavitación o el estancamiento.

- Análisis térmico (FEA): Simula la transferencia de calor, predice las distribuciones de temperatura, identifica los puntos calientes y evalúa la eficacia del diseño del canal de refrigeración.

- Optimización de la topología: Ayuda a generar diseños altamente eficientes, a menudo de aspecto orgánico, basados en casos de carga (térmica y estructural) y restricciones, eliminando material donde no es necesario.

- Simulación del proceso de construcción: Puede predecir problemas potenciales como la distorsión o la tensión residual durante el proceso de impresión, lo que permite ajustes de diseño o estrategias de soporte optimizadas antes de la impresión.

- Utilice herramientas de simulación de forma extensiva durante todo el proceso de DfAM:

Resumen del flujo de trabajo de DfAM:

- Definir los requisitos y restricciones térmicas

- Diseño conceptual inicial (aprovechando la conformidad/complejidad)

- Simulación CFD y térmica

- Refinamiento iterativo del diseño (ajuste de trayectorias, características, diámetros)

- Incorporar restricciones de AM (ángulos autosoportados, eliminación de polvo, espesor de pared)

- Optimización topológica (opcional, para rendimiento/peso)

- Planificación de la estructura de soporte y orientación de la construcción

- Validación del diseño final (simulación y revisión)

Al adoptar estos Principios de DfAM, los ingenieros pueden ir más allá de las limitaciones de la fabricación tradicional y desbloquear todo el potencial de rendimiento de canales de refrigeración personalizados impresos en 3D en aleaciones de cobre. Esto a menudo requiere un enfoque colaborativo con un experto en AM que comprenda los matices del proceso de impresión y los materiales involucrados.

Tolerancias, acabado de la superficie y precisión dimensional alcanzables

Los ingenieros y los gerentes de adquisiciones que especifican canales de refrigeración personalizados deben comprender los niveles de precisión alcanzables con impresión 3D en metal, particularmente utilizando aleaciones de cobre. Si bien la AM ofrece una increíble libertad geométrica, típicamente no coincide con las tolerancias y el acabado superficial "listos para usar" del mecanizado de precisión. Comprender qué esperar y planificar los pasos de post-procesamiento necesarios es crucial para una implementación exitosa.

Factores que influyen en las tolerancias y el acabado:

- Proceso AM: Las diferentes tecnologías de AM de metales (SLM, DMLS, EBM, Binder Jetting) tienen inherentemente diferentes capacidades de precisión y acabado. La Fusión de Lecho de Polvo Láser (LPBF), que abarca SLM/DMLS, se usa comúnmente para el cobre y ofrece un buen equilibrio. Met3dp utiliza sistemas LPBF y SEBM avanzados diseñados para una alta precisión.

- Calibración y condición de la máquina: Las máquinas bien mantenidas y calibradas con precisión producen piezas más precisas.

- Material: La alta conductividad térmica del cobre a veces puede influir en la estabilidad del charco de fusión y afectar la resolución de características finas o el acabado superficial en comparación con materiales como el acero o el titanio. Los parámetros optimizados son clave.

- Geometría y tamaño de la pieza: Las piezas más grandes son más susceptibles a la distorsión térmica durante la construcción, lo que puede afectar la precisión dimensional general. Las geometrías complejas con características finas o paredes delgadas pueden tener diferentes tolerancias alcanzables que las piezas más simples y con forma de bloque.

- Orientación de construcción: La forma en que se orienta una pieza en la placa de construcción impacta significativamente el acabado superficial (superficies hacia arriba vs. hacia abajo) y la necesidad de estructuras de soporte, que dejan marcas de testigo al retirarlas.

- Grosor de la capa: Las capas más delgadas generalmente resultan en un mejor acabado superficial y una resolución de detalles más finos, pero aumentan el tiempo de construcción.

- Parámetros del láser: El tamaño del punto, la potencia, la velocidad de escaneo y la estrategia de escaneo influyen en las características del charco de fusión y, por lo tanto, en la precisión y la calidad de la superficie finales.

- Post-procesamiento: Las tolerancias y el acabado tal como se construyen se pueden mejorar significativamente a través de varios pasos de post-procesamiento como el mecanizado, el pulido o el acabado abrasivo.

Valores típicos tal como se construyen (LPBF Copper/CuCrZr):

- Precisión dimensional: Para procesos bien controlados, la precisión dimensional típica para piezas metálicas LPBF a menudo se cita en el rango de ±0,1 mm a ±0,2 mm para dimensiones más pequeñas (por ejemplo, hasta 100 mm), o ±0,1 % a ±0,2 % para dimensiones más grandes. Sin embargo, esto depende en gran medida de los factores enumerados anteriormente. Lograr tolerancias más estrictas a menudo requiere el mecanizado posterior de características críticas.

- Rugosidad superficial (Ra):

- Superficies superiores (paralelas a la placa de construcción): Generalmente más suaves, quizás Ra 5-10 µm.

- Paredes verticales (perpendiculares a la placa de construcción): Rugosidad moderada, potencialmente Ra 8-15 µm, que muestra líneas de capa.

- Superficies orientadas hacia abajo/soportadas: Típicamente la más rugosa debido al contacto con las estructuras de soporte o el polvo parcialmente fundido, potencialmente Ra 15-25 µm o más antes de la eliminación y el acabado del soporte.

- Canales internos: El acabado superficial dentro de los canales es más difícil de controlar y medir, a menudo más rugoso que las superficies externas, y depende en gran medida de la orientación y de si se necesitaron soportes (que normalmente se evitan internamente). La rugosidad puede mejorar el flujo turbulento, pero también aumenta la caída de presión.

Mejora de las tolerancias y el acabado superficial:

Si el estado tal como se construyó no cumple con los requisitos, se emplean varios métodos de posprocesamiento:

- Mecanizado CNC: El método más común para lograr tolerancias ajustadas en características críticas como superficies de contacto, interfaces de sellado o puertos de conexión. Las características que requieren alta precisión (por ejemplo, sub-±0,05 mm) suelen diseñarse con material adicional ('margen de mecanizado') para su eliminación durante el posmecanizado.

- Pulido/Lapado: Se utiliza para lograr superficies muy lisas (valores Ra bajos) por razones estéticas, una mejor dinámica de fluidos (reducción de la fricción en los canales) o requisitos funcionales específicos. Esto se puede hacer manualmente o utilizando procesos automatizados como el mecanizado por flujo abrasivo (AFM) para canales internos.

- Arenado/Granallado: Proporciona un acabado mate uniforme, elimina las partículas de polvo sueltas y puede mejorar ligeramente la rugosidad superficial, pero no altera significativamente la precisión dimensional.

- Electropulido: Un proceso electroquímico que puede alisar superficies y desbarbar bordes, a menudo utilizado para aplicaciones médicas o de grado alimenticio. Su eficacia puede variar según la aleación y la complejidad de la pieza.

Control de calidad y verificación:

Garantizar que las piezas cumplan con los normas de precisión dimensional requisitos de acabado especificados es fundamental, especialmente para aplicaciones aeroespaciales, médicas u otras aplicaciones de alto riesgo. Los métodos comunes de control de calidad incluyen:

- Máquina de medición por coordenadas (CMM): Proporciona mediciones dimensionales de alta precisión.

- Escaneado 3D: Captura la geometría general de la pieza para compararla con el modelo CAD original.

- Perfilometría de superficie: Mide la rugosidad superficial (Ra, Rz, etc.).

- Tomografía computarizada: Se utiliza cada vez más para inspeccionar de forma no destructiva las características internas, la integridad de los canales y detectar defectos internos como la porosidad, lo cual es crucial para los canales de refrigeración. Met3dp emplea rigurosos sistemas de gestión de calidad y métodos de inspección para garantizar que las piezas cumplan con las especificaciones del cliente.

Fijar expectativas:

Es vital que los diseñadores y los responsables de compras:

- Definan claramente las tolerancias críticas y los requisitos de acabado superficial en los dibujos y las especificaciones.

- Distingan entre las características críticas que requieren un control estricto (a menudo posmecanizadas) y las áreas menos críticas donde las condiciones tal como se construyen pueden ser suficientes.

- Discutan estos requisitos por adelantado con el proveedor de servicios de AM (como Met3dp) para comprender las capacidades y planificar los pasos de posprocesamiento necesarios.

- Tengan en cuenta el costo y el tiempo asociados con el posprocesamiento requerido en el presupuesto y el cronograma general del proyecto al enviar una Solicitud de Cotización (RFQ).

Al comprender la precisión alcanzable de impresión 3D en metal y planificando en consecuencia, las empresas pueden aprovechar con éxito la FA para canales de refrigeración complejos de cobre, garantizando al mismo tiempo que las piezas finales cumplan todos los requisitos funcionales y de calidad.

Pasos esenciales de post-procesamiento para canales de cobre impresos en 3D

Una pieza metálica impresa en 3D, especialmente un componente complejo como un canal de refrigeración de cobre de alto flujo, rara vez sale de la plataforma de construcción lista para su uso inmediato. Post-procesamiento de AM de metales es una fase crítica que transforma la pieza impresa en bruto en un componente funcional y fiable que cumple todas las especificaciones de ingeniería. Los pasos específicos requeridos dependen de la aplicación, el material (Cu vs. CuCrZr), la complejidad del diseño y los requisitos de calidad. Descuidar el post-procesamiento adecuado puede comprometer el rendimiento, la durabilidad y la seguridad.

Aquí hay un desglose de los pasos de post-procesamiento comunes y esenciales para los canales de refrigeración de cobre y CuCrZr impresos en 3D:

- Alivio del estrés / Tratamiento térmico:

- Propósito: Los ciclos rápidos de calentamiento y enfriamiento inherentes a LPBF crean tensiones internas dentro de la pieza impresa. Un tratamiento térmico de alivio de tensiones (normalmente realizado mientras la pieza aún está adherida a la plataforma de construcción o inmediatamente después de su extracción) es crucial para reducir estas tensiones, evitando la distorsión o el agrietamiento durante los pasos posteriores o en servicio.

- Proceso (Cobre): El cobre puro suele requerir ciclos de recocido a temperaturas y duraciones específicas en una atmósfera controlada (vacío o gas inerte) para aliviar la tensión y, posiblemente, ablandar ligeramente el material.

- Proceso (CuCrZr): Esta aleación se beneficia de un ciclo de tratamiento térmico más complejo para obtener propiedades óptimas:

- Recocido de soluciones: Calentamiento a una temperatura alta (por ejemplo, ~950-1000°C) para disolver el cromo y el circonio en la matriz de cobre, seguido de un enfriamiento rápido.

- Envejecimiento (endurecimiento por precipitación): Recalentamiento a una temperatura moderada (por ejemplo, ~450-500°C) durante un tiempo específico permite la formación de precipitados finos de Cr y Zr, lo que aumenta significativamente la resistencia y la dureza, a la vez que conserva una buena conductividad.

- Importancia: Adecuado tratamiento térmico para aleaciones de cobre es esencial para lograr las propiedades mecánicas finales deseadas (especialmente para CuCrZr) y garantizar la estabilidad dimensional a largo plazo. Met3dp posee el equipo de horno y la experiencia metalúrgica necesarios para realizar estos tratamientos críticos correctamente.

- Extracción de la pieza de la placa de montaje:

- Propósito: Separación de la(s) pieza(s) impresa(s) de la placa de construcción metálica a la que se fusionaron durante el proceso de impresión.

- Métodos: Normalmente se realiza mediante electroerosión por hilo (Electro Discharge Machining) o una sierra de cinta. Se debe tener cuidado para evitar dañar las piezas.

- Retirada de la estructura de soporte:

- Propósito: Eliminación de las estructuras de soporte temporales necesarias durante la impresión para anclar la pieza y soportar las características salientes.

- Métodos: A menudo se trata de un proceso manual que implica el uso de alicates, cortadores y herramientas manuales. Para soportes más intrincados o de difícil acceso, se puede utilizar el mecanizado CNC o la electroerosión. Este paso puede requerir mucha mano de obra y requiere técnicos cualificados para evitar dañar la superficie de la pieza. DfAM desempeña un papel aquí: los soportes bien diseñados son más fáciles de quitar.

- Impacto superficial: La eliminación de los soportes deja marcas de testigo o "cicatrices" en las superficies donde estaban adheridos. Estas zonas suelen requerir un acabado posterior si se necesita una superficie lisa.

- Eliminación de polvo (Desempolvado):

- Propósito: Eliminación a fondo de todo el polvo metálico residual y no fusionado de la pieza, especialmente de los canales de refrigeración internos. El polvo atrapado puede obstruir el flujo, reducir el rendimiento térmico o soltarse durante el funcionamiento, causando contaminación o daños aguas abajo.

- Métodos: Esto implica chorreado con aire comprimido, vibración, baños de limpieza por ultrasonidos y, a veces, plataformas de lavado especializadas, especialmente para los pasajes internos complejos. El diseño para la eliminación del polvo (diámetros de canal adecuados, puertos de acceso) es crucial. La verificación podría implicar el pesaje de la pieza o el uso de una inspección con boroscopio o una tomografía computarizada.

- Desafíos: La eliminación completa del polvo de canales internos largos, estrechos o muy complejos es un desafío importante en la FA y requiere una atención meticulosa.

- Acabado superficial:

- Propósito: Lograr la rugosidad superficial (Ra) requerida por razones funcionales o estéticas.

- Métodos:

- Granallado (arena, perlas, granallado): Crea un acabado mate uniforme, limpia la superficie. El granallado también puede impartir tensión de compresión, mejorando la vida útil a la fatiga.

- Acabado por volteo/vibración: Utiliza medios abrasivos en un tambor giratorio o vibratorio para desbarbar bordes y alisar superficies (generalmente para características externas).

- Pulido/Lapado: Procesos manuales o automatizados para lograr acabados de espejo en superficies específicas.

- Mecanizado por flujo abrasivo (AFM) / Rectificado por extrusión: Fuerza una masilla abrasiva a través de canales internos para alisar las paredes y redondear los bordes, mejorando las características de flujo.

- Electropulido: Alisado electroquímico.

- Mecanizado CNC:

- Propósito: Para lograr tolerancias ajustadas en dimensiones críticas, crear superficies de acoplamiento precisas, roscar orificios o producir características que no son posibles en el estado de impresión.

- Proceso: Utiliza operaciones tradicionales de fresado, torneado o rectificado en áreas específicas de la pieza impresa en 3D. Requiere un diseño cuidadoso de la fijación para sujetar de forma segura la compleja pieza de FA. Es necesario diseñar piezas con las tolerancias de mecanizado adecuadas. Lograr tolerancias de mecanizado CNC en piezas de FA requiere experiencia.

- Limpieza e inspección:

- Propósito: Limpieza final para eliminar cualquier fluido de mecanizado, residuos o contaminantes de manipulación. La inspección exhaustiva garantiza que la pieza cumpla con todas las especificaciones antes del envío.

- Métodos: Limpieza final con disolventes o soluciones acuosas apropiadas. Los métodos de inspección incluyen:

- Inspección visual

- Inspección dimensional (CMM, escaneo 3D)

- Medición de la rugosidad superficial

- Prueba de fugas: Esencial para los canales de refrigeración para garantizar la integridad bajo presión. Las piezas se presurizan (por ejemplo, con aire o helio) bajo el agua o utilizando la detección de fugas por espectrometría de masas.

- Ensayos no destructivos (END): La tomografía computarizada es invaluable para verificar la holgura de los canales internos, el grosor de las paredes y detectar defectos internos como la porosidad. También se podrían utilizar pruebas de penetración de tintes o radiográficas.

Capacidad del proveedor:

La gestión de estos diversos posprocesamiento de FA de metales pasos de manera eficiente y correcta requiere una inversión significativa en equipos, control de procesos y personal capacitado. Al seleccionar un socio de fabricación, asegúrese de que tenga las capacidades internas o relaciones establecidas con proveedores de confianza para gestionar todo el flujo de trabajo, desde la impresión hasta la inspección final y servicios de inspección de calidad. Met3dp ofrece soluciones integrales, gestionando estos pasos para entregar componentes terminados y listos para su aplicación.

Desafíos comunes en la impresión de canales de refrigeración de cobre y estrategias de mitigación

En impresión 3D en metal abre increíbles posibilidades para los canales de refrigeración de cobre, no está exenta de desafíos, particularmente debido a las propiedades físicas inherentes del cobre y sus aleaciones. La fabricación exitosa de componentes de cobre de alta calidad, densos y confiables requiere una profunda comprensión del proceso, equipos optimizados y un robusto control de calidad. La conciencia de estos posibles problemas permite a los ingenieros y fabricantes como Met3dp implementar estrategias de mitigación efectivas.

Desafíos clave y enfoques de mitigación:

- Reflectividad y absorción láser:

- Desafío: El cobre puro y sus aleaciones tienen una alta reflectividad (reflejan >90%) y una baja absorción para los láseres infrarrojos (IR) (~1 µm de longitud de onda) comúnmente utilizados en las máquinas LPBF estándar. Esto dificulta que el polvo absorba suficiente energía láser de manera consistente para una fusión estable, lo que puede provocar una fusión incompleta, alta porosidad y una mala unión capa a capa.

- Estrategias de mitigación:

- Láseres de alta potencia: El uso de láseres con una potencia significativamente mayor (por ejemplo, >500W o 1kW) ayuda a entregar suficiente densidad de energía para superar la reflectividad.

- Parámetros láser optimizados: Empleo de parámetros específicos como tamaños de punto modificados, velocidades de escaneo más lentas, patrones de escotilla específicos (por ejemplo, escaneos de refundición) y entradas de densidad de energía ajustadas a medida para el cobre.

- Longitudes de onda láser alternativas: Los láseres verdes (~515 nm) o azules (~450 nm) ofrecen tasas de absorción significativamente más altas en el cobre en comparación con los láseres IR, lo que conduce a un procesamiento más estable y una mejor densidad de las piezas. Las máquinas equipadas con estos láseres están cada vez más disponibles, pero representan una mayor inversión.

- Modificación del polvo (menos común): Tratamiento superficial de los polvos para mejorar la absorción (posible riesgo de contaminación).

- Experiencia en procesos: Confiar en proveedores como Met3dp con experiencia comprobada y conjuntos de parámetros validados específicamente desarrollados para desafíos de impresión 3D de cobre.

- Alta conductividad térmica:

- Desafío: La excelente conductividad térmica del cobre, aunque beneficiosa para la aplicación final, plantea desafíos durante la impresión. El calor se disipa muy rápidamente del pequeño charco de fusión generado por el láser, lo que dificulta el mantenimiento de un tamaño y una temperatura estables del charco de fusión. Este enfriamiento rápido puede provocar problemas de solidificación, posibles orificios (depresiones de vapor que causan porosidad), formación de bolas (el polvo forma esferas en lugar de fundirse suavemente) y altas tensiones residuales.

- Estrategias de mitigación:

- Estrategias de exploración optimizadas: Uso de patrones específicos (por ejemplo, escaneo de islas, patrones de tablero de ajedrez) para gestionar la distribución del calor en la capa.

- Construir calefacción de placas: El precalentamiento de la placa de construcción a temperaturas elevadas reduce los gradientes térmicos entre el material fundido y el polvo/pieza solidificada circundante, promoviendo una fusión más estable y reduciendo la tensión residual.

- Control cuidadoso de los parámetros: El ajuste fino de la potencia del láser, la velocidad de escaneo y el espaciado de la escotilla es fundamental para equilibrar la entrada de energía y la disipación del calor.

- Simulación térmica: Uso de herramientas de simulación del proceso de construcción para predecir la acumulación de calor y la posible distorsión, lo que permite realizar ajustes en los parámetros o estrategias de soporte.

- Control de la porosidad:

- Desafío: Lograr una densidad casi completa (>99,5% o superior) es fundamental para la integridad mecánica y el rendimiento térmico de los canales de refrigeración. La porosidad puede surgir de una fusión incompleta (debido a problemas de reflectividad/conductividad), la formación de orificios (inestabilidad del proceso) o el gas atrapado dentro del polvo o la piscina de fusión.

- Estrategias de mitigación:

- Parámetros de impresión optimizados: Como se mencionó anteriormente, las condiciones estables de la piscina de fusión logradas mediante una cuidadosa selección de parámetros son clave.

- Polvo de alta calidad: Usar polvo esférico con PSD controlado y baja porosidad interna de gas (lograda mediante métodos como la atomización de gas de Met3dp o PREP).

- Control de la atmósfera inerte: Mantener una atmósfera de gas inerte de alta pureza (Argón o Nitrógeno) en la cámara de construcción minimiza la oxidación y la contaminación, lo que puede contribuir a la porosidad.

- Prensado isostático en caliente (HIP): Un paso de post-procesamiento donde la pieza se somete a alta temperatura y alta presión isostática. El HIP puede cerrar eficazmente los poros internos, aumentando significativamente la densidad y mejorando las propiedades mecánicas. A menudo se requiere para aplicaciones críticas (por ejemplo, aeroespacial).

- Rompiendo:

- Desafío: Los altos gradientes térmicos y la solidificación rápida pueden inducir tensiones residuales significativas, lo que podría provocar agrietamiento por solidificación o delaminación entre capas, especialmente en geometrías complejas o piezas grandes.

- Estrategias de mitigación:

- Tratamientos térmicos de alivio de tensiones: Realizar ciclos térmicos apropiados después de la construcción (o incluso tratamientos intermedios durante construcciones largas).

- Estrategias de escaneo y orientación de piezas optimizadas: Minimizar las grandes áreas de sección transversal por capa y orientar las piezas para reducir la acumulación de tensión.

- Construir calefacción de placas: Reduce los gradientes térmicos.

- Selección de aleaciones: Algunas aleaciones pueden ser más propensas a agrietarse que otras; los parámetros del proceso deben ajustarse en consecuencia.

- Dificultades para retirar la ayuda:

- Desafío: El cobre y el CuCrZr son relativamente dúctiles pero fuertes (especialmente el CuCrZr después del tratamiento térmico). Las estructuras de soporte hechas del mismo material pueden ser difíciles y llevar mucho tiempo de quitar limpiamente sin dañar la pieza, especialmente los soportes intrincados o los que están en áreas confinadas. Los soportes internos en los canales de refrigeración son particularmente problemáticos.

- Estrategias de mitigación:

- DfAM para soportes mínimos: Diseñar piezas con ángulos autoportantes (>45°) siempre que sea posible, optimizando la orientación de construcción.

- Estructuras de soporte optimizadas: Usar diseños de soporte (por ejemplo, puntas finas, perforaciones, patrones específicos) que proporcionen un anclaje adecuado durante la construcción, pero que sean más fáciles de romper o mecanizar más tarde.

- Técnicas de eliminación especializadas: Utilizar electroerosión por hilo o mecanizado CNC de precisión para la eliminación de soportes en áreas críticas.

- Evitar los soportes internos: Rediseñar los canales internos para que sean autoportantes es muy preferible.

- Manipulación y seguridad del polvo:

- Desafío: Los polvos metálicos finos, incluido el cobre, pueden ser reactivos y plantear riesgos de inhalación. Los procedimientos de manipulación adecuados y el equipo de protección personal (EPP) son esenciales. La alta conductividad del polvo de cobre también requiere consideraciones específicas con respecto a la descarga electrostática.

- Estrategias de mitigación:

- Entornos controlados: Utilizar estaciones de manipulación de polvo dedicadas con la ventilación y la conexión a tierra adecuadas.

- Equipos de protección individual (EPI): Exigir respiradores, guantes y ropa protectora.

- Manipulación de gases inertes: Almacenar y manipular el polvo bajo gas inerte siempre que sea posible para evitar la oxidación.

- Formación: Asegurar que el personal esté debidamente capacitado en los protocolos de manipulación segura del polvo.

Navegar con éxito por estos Solución de problemas de AM los escenarios requieren una combinación de capacidades avanzadas de la máquina, materiales optimizados, parámetros de proceso validados y una profunda experiencia en ingeniería. Asociarse con un proveedor conocedor como Met3dp, que aborda proactivamente estos desafíos de impresión 3D de cobre, es crucial para obtener canales de refrigeración personalizados de alta calidad y fiables.

Selección del proveedor de servicios de impresión 3D de metal adecuado para componentes de cobre

Elegir el socio de fabricación adecuado es tan crítico como el diseño y la selección de materiales al embarcarse en un proyecto que involucre canales de refrigeración de cobre impresos en 3D. Los desafíos únicos asociados con la impresión de aleaciones de cobre exigen experiencia y equipos especializados que no todas las oficinas de servicios de fabricación aditiva poseen. Para ingenieros y gerentes de adquisiciones, realizar una exhaustiva evaluación del proveedor es esencial para asegurar el éxito del proyecto, la calidad de los componentes y la fiabilidad de la cadena de suministro. Tomar la decisión correcta establece un socio de fabricación B2B capaz de ofrecer soluciones térmicas complejas y de alto rendimiento.

Aquí hay criterios clave a considerar al seleccionar un oficina de servicios de AM de metales para su impresión de cobre necesidades:

- Experiencia probada con aleaciones de cobre:

- Historial: ¿Tiene el proveedor experiencia demostrable en la impresión exitosa de cobre puro y/o CuCrZr? Solicite estudios de caso, piezas de muestra (si es posible) o referencias relacionadas con componentes de gestión térmica o geometrías desafiantes similares en cobre.

- Comprensión técnica: ¿Sus ingenieros entienden los desafíos específicos de la AM de cobre (reflectividad, conductividad, optimización de parámetros, tratamiento térmico)? ¿Pueden discutir los principios de DfAM relevantes para el diseño de su canal de refrigeración?

- Resolución de problemas: Pregunte sobre su enfoque para posibles problemas como la porosidad, el agrietamiento o la eliminación de polvo específico del cobre.

- Tecnología y equipo adecuados:

- Capacidad de la máquina: ¿Operan máquinas LPBF adecuadas para cobre? Esto a menudo significa láseres de alta potencia (IR o Verde/Azul), excelente control de atmósfera inerte y, potencialmente, capacidades de calentamiento de la placa de construcción. ¿Cuál es su capacidad de volumen de construcción?

- Manipulación de materiales: ¿Tienen procedimientos establecidos para manipular y reciclar de forma segura los polvos de cobre para mantener la pureza y garantizar la trazabilidad?

- Instalaciones de post-procesamiento: Evalúe sus capacidades internas o validadas por terceros para pasos críticos de post-procesamiento como tratamiento térmico (hornos de vacío/atmósfera inerte), mecanizado CNC, eliminación de soportes, eliminación de polvo (especialmente para canales internos), acabado de superficies e inspección exhaustiva (incluyendo pruebas de fugas y potencialmente escaneo TC).

- Calidad y trazabilidad del material:

- Abastecimiento de polvo y calidad: ¿De dónde obtienen sus polvos de cobre y CuCrZr? ¿Utilizan polvos esféricos de alta calidad con PSD controlado, optimizados para AM? Proveedores de renombre como Met3dp fabrican sus propios polvos o los obtienen de proveedores calificados con riguroso control de calidad y proporcionan certificaciones de materiales.

- Certificaciones de Materiales: ¿Pueden proporcionar certificados de conformidad (CoC) y documentación completa de trazabilidad de materiales que vinculen el lote de polvo con la pieza final? Esto es a menudo obligatorio para aplicaciones aeroespaciales, médicas y de defensa.

- Sistemas de gestión de calidad (QMS) y certificaciones:

- SGC formal: ¿El proveedor opera bajo un sistema de gestión de calidad (QMS) robusto, como la norma ISO 9001? Esto indica un compromiso con procesos consistentes, control de calidad y mejora continua.

- Certificaciones específicas del sector: Para industrias como la aeroespacial o la médica, a menudo se requieren certificaciones como AS9100 (Aeroespacial) o ISO 13485 (Dispositivos Médicos). Estas demuestran la adhesión a los estrictos estándares de calidad y documentación exigidos por esos sectores. Verifique si sus certificaciones son relevantes para los requisitos de su aplicación. El compromiso de Met3dp con la calidad se refleja en nuestros estándares operativos y la búsqueda de certificaciones relevantes.

- Soporte de ingeniería y DfAM:

- Colaboración: ¿Están dispuestos a colaborar con su equipo de diseño? ¿Pueden proporcionar comentarios expertos sobre la imprimibilidad de su diseño (revisión DfAM)?

- Servicios de Optimización: ¿Ofrecen servicios como optimización topológica, simulación de flujo o simulación de construcción para ayudar a mejorar el rendimiento y la capacidad de fabricación? La participación temprana con un socio conocedor como Met3dp durante la fase de diseño puede evitar costosos rediseños posteriores. Obtenga más información sobre nuestro enfoque en nuestro sobre nosotros página.

- Capacidad, plazos de entrega y comunicación:

- Capacidad de producción: ¿Pueden gestionar el volumen requerido, desde prototipos hasta una posible producción en serie?

- Proceso de cotización (RFQ): ¿Es su proceso de solicitud de cotización (RFQ) claro, transparente y oportuno? ¿Las cotizaciones proporcionan un desglose detallado de los costos?

- Estimaciones del Plazo de Entrega: Son sus estimaciones de plazos de entrega ¿realistas y se cumplen consistentemente? Comprenda los factores que influyen en los plazos de entrega (complejidad, cantidad, post-procesamiento).

- Comunicación: ¿Es su comunicación clara, receptiva y profesional? Un buen socio lo mantiene informado durante todo el proceso de fabricación.

- Costo vs. Valor:

- Si bien el costo siempre es un factor, la opción más barata puede no ofrecer la experiencia o calidad necesarias para aplicaciones de cobre exigentes. Evalúe la propuesta de valor general, considerando la capacidad técnica, el aseguramiento de la calidad, el soporte y la fiabilidad junto con el precio. El costo del fracaso debido a la mala calidad de los componentes a menudo supera con creces los ahorros iniciales.

Pasos de Diligencia Debida:

- Solicite cotizaciones de múltiples proveedores calificados.

- Realice entrevistas técnicas o auditorías (virtuales o en persona).

- Solicite referencias o estudios de casos específicos para aplicaciones de cobre o térmicas.

- Revise sus certificaciones de calidad y los procedimientos de documentación de materiales.

- Comience con un proyecto piloto o una prueba de prototipo para evaluar las capacidades antes de comprometerse con volúmenes mayores.

Seleccionar al proveedor adecuado es una inversión en el éxito de su proyecto. Un socio capaz como Met3dp aporta no solo tecnología de fabricación avanzada, sino también la crucial ciencia de los materiales y la experiencia en procesos necesarios para producir de forma fiable alto rendimiento canales de refrigeración de cobre personalizados.

Comprensión de los factores de coste y los plazos de entrega para los canales de refrigeración personalizados

El presupuesto y el calendario son limitaciones críticas para cualquier proyecto de ingeniería. Al considerar la fabricación aditiva de metales para canales de refrigeración de cobre personalizados, la comprensión de los factores que influyen en el costo de la impresión 3D de metales y la estimación del plazo de entrega es esencial para una planificación, presupuestación y gestión de expectativas eficaces a lo largo del compras. ciclo. El precio de las piezas de fabricación aditiva suele ser más complejo que el de la fabricación tradicional en volumen debido a la interacción de varios factores.

Principales factores de coste:

- Diseño y complejidad de la pieza:

- Volumen y cuadro delimitador: El tamaño total de la pieza impacta directamente en el consumo de material y en la cantidad de tiempo de máquina requerido. Las piezas más grandes que ocupan más espacio en la cámara de construcción cuestan más.

- Complejidad geométrica: Los diseños muy intrincados con canales internos complejos, paredes finas o características que requieren amplias estructuras de soporte aumentan el tiempo de construcción y el esfuerzo de post-procesamiento (especialmente la eliminación de soportes y polvo), lo que eleva los costes.

- Estructuras de apoyo: El volumen de material de soporte requerido se suma tanto al coste del material como a la mano de obra necesaria para su eliminación. Los diseños optimizados a través de DfAM para minimizar los soportes pueden reducir los costes.

- Coste del material:

- Precio del polvo: Los polvos metálicos de alto rendimiento, especialmente las aleaciones especializadas o los polvos de cobre altamente refinados adecuados para la fabricación aditiva, son significativamente más caros que las materias primas utilizadas en la fabricación tradicional. El coste del polvo de CuCrZr difiere generalmente del del cobre puro. El precio por kilogramo es un componente de coste importante. Fiable proveedores de polvo de metal garantizar la calidad, lo que repercute en el coste y la fiabilidad de la pieza final.

- Consumo de material: Incluye el material que compone la pieza final, el material utilizado para las estructuras de soporte y las posibles pérdidas de residuos o reciclaje de material inherentes al proceso.

- La hora de las máquinas:

- Tiempo de construcción: Este es a menudo el factor de coste más significativo. Está influenciado por:

- Altura de la pieza: El factor principal que determina el número de capas y, por lo tanto, la duración total de la impresión.

- Densidad y volumen de la pieza: La cantidad de material que necesita ser fundido por capa afecta al tiempo necesario para el escaneo láser.

- Número de Piezas por Construcción: Se pueden lograr economías de escala anidando múltiples piezas de manera eficiente dentro de una sola cámara de construcción, distribuyendo los costos de configuración y operación de la máquina.

- Depreciación de la Máquina y Costos Operativos: El alto costo de capital de los sistemas industriales de fabricación aditiva (AM) de metales, más los consumibles (filtros, gas inerte) y la energía, se tienen en cuenta en la tarifa horaria de la máquina.

- Tiempo de construcción: Este es a menudo el factor de coste más significativo. Está influenciado por:

- Requisitos de postprocesamiento:

- Intensidad de la mano de obra: Muchos pasos de posprocesamiento (eliminación de soportes, acabado manual) requieren mucha mano de obra y requieren técnicos calificados, lo que agrega un costo significativo.

- Pasos requeridos: Los pasos específicos necesarios (tratamiento térmico, mecanizado, pulido, pruebas de fugas, HIP, escaneo TC) agregan cada uno sus propios costos relacionados con el equipo, los consumibles y la mano de obra/experiencia. Los acabados complejos o ajustados mecanizado CNC aumentan sustancialmente estos costos.

- Aseguramiento de la calidad e inspección:

- El nivel de inspección requerido (visual, CMM dimensional, rugosidad de la superficie, pruebas de fugas, END como escaneo TC) agrega tiempo y costo. Los requisitos estrictos para piezas aeroespaciales o médicas, naturalmente, aumentan el componente de costo de control de calidad.

- Volumen del pedido:

- Prototipos frente a producción: Los prototipos únicos suelen ser caros debido a que los costes de configuración no se amortizan.

- Descuentos por volumen: Para cantidades mayores o producción en serie, descuentos por volumen de pedido pueden aplicarse a medida que se distribuyen los costos de configuración, se optimiza la utilización de la máquina (construcciones completas) y se pueden lograr eficiencias de proceso. Discuta las opciones de precios al por mayor durante el proceso de solicitud de cotización (RFQ).

Plazos de entrega típicos:

El plazo de entrega se refiere al tiempo total desde la confirmación del pedido hasta el envío de la pieza. Para los canales de enfriamiento de cobre impresos en 3D, puede variar significativamente:

- Creación de prototipos: Para un prototipo único y moderadamente complejo, los plazos de entrega podrían oscilar entre De 1 a 4 semanas, dependiendo de la acumulación del proveedor, el tamaño/complejidad de la pieza y el posprocesamiento requerido.

- Producción de bajo volumen: Para lotes pequeños (por ejemplo, 5-50 unidades), los plazos de entrega podrían ser de 3 a 8 semanas o más, influenciados en gran medida por la disponibilidad de la máquina y el alcance del posprocesamiento y el control de calidad.

- Producción en serie: El establecimiento de una producción en serie estable requiere una planificación significativa y una capacidad dedicada, con plazos de entrega acordados en función del volumen y los programas de entrega.

Factores que influyen en los plazos de entrega:

- Disponibilidad de la máquina: Carga de trabajo y programación actuales en el proveedor de servicios.

- Tiempo de construcción: Como se describe anteriormente, impacta directamente en la fase de impresión.

- Complejidad del postprocesado: El mecanizado extenso, el acabado o la inspección compleja agregan un tiempo considerable. Los ciclos de tratamiento térmico también agregan duraciones específicas.

- Disponibilidad de material: Asegurar que el grado específico de polvo de cobre esté en stock.

- Preparación de datos: Tiempo requerido para la configuración del archivo de construcción, la generación de soporte y la simulación (si es necesario).

- Envío: Tiempo de tránsito al destino final.

Obtención de Cotizaciones Precisas:

Para obtener estimaciones fiables de costes y plazos de entrega:

- Proporcione un modelo CAD 3D completo (por ejemplo, formato STEP).

- Incluya un plano 2D que especifique las dimensiones críticas, las tolerancias, los acabados superficiales, el material (Cu o CuCrZr), los requisitos de tratamiento térmico y cualquier criterio de inspección específico.

- Indique claramente la cantidad requerida y la fecha de entrega deseada.

- Colabore con los posibles proveedores desde el principio para debatir las posibilidades de DfAM que podrían reducir los costes y los plazos de entrega.

Al comprender estos factores determinantes de los costes y los plazos de entrega, las empresas pueden planificar mejor sus proyectos, optimizar los diseños para la fabricación y colaborar eficazmente con proveedores de servicios de metal AM para obtener canales de refrigeración de cobre de alto rendimiento dentro de las limitaciones presupuestarias y de calendario.

Preguntas frecuentes (FAQ) sobre los canales de refrigeración de cobre impresos en 3D

Aquí tiene las respuestas a algunas preguntas comunes que los ingenieros y los responsables de compras se plantean sobre el uso de la fabricación aditiva para los canales de refrigeración de cobre:

1. ¿Cómo se compara el rendimiento térmico de los canales de cobre impresos en 3D con los fabricados tradicionalmente?

- Generalmente, los canales de refrigeración de cobre impresos en 3D pueden ofrecer superior rendimiento térmico en comparación con las contrapartes fabricadas tradicionalmente (por ejemplo, canales perforados o fundidos). Esto se debe principalmente a la capacidad de la FA para crear:

- Canales conformados: Las trayectorias que siguen de cerca la fuente de calor reducen la distancia térmica y mejoran la eficiencia de extracción del calor.

- Geometrías complejas: Se pueden integrar aletas internas, turbuladores o estructuras de celosía para aumentar la superficie y provocar turbulencias, lo que mejora significativamente el coeficiente de transferencia de calor.

- Vías de flujo optimizadas: El diseño basado en la simulación permite realizar curvas más suaves y secciones transversales variables, minimizando la caída de presión y maximizando la eliminación de calor donde es necesario.

- Si bien el acabado superficial tal como se imprime podría ser ligeramente más rugoso internamente (lo que en realidad puede promover una turbulencia beneficiosa), las ventajas geométricas que permite la FA suelen superar esto, lo que lleva a una mejor rendimiento térmico de la impresión 3D. Las propiedades del material (conductividad térmica) del cobre AM denso y procesado correctamente son comparables a las del cobre forjado.