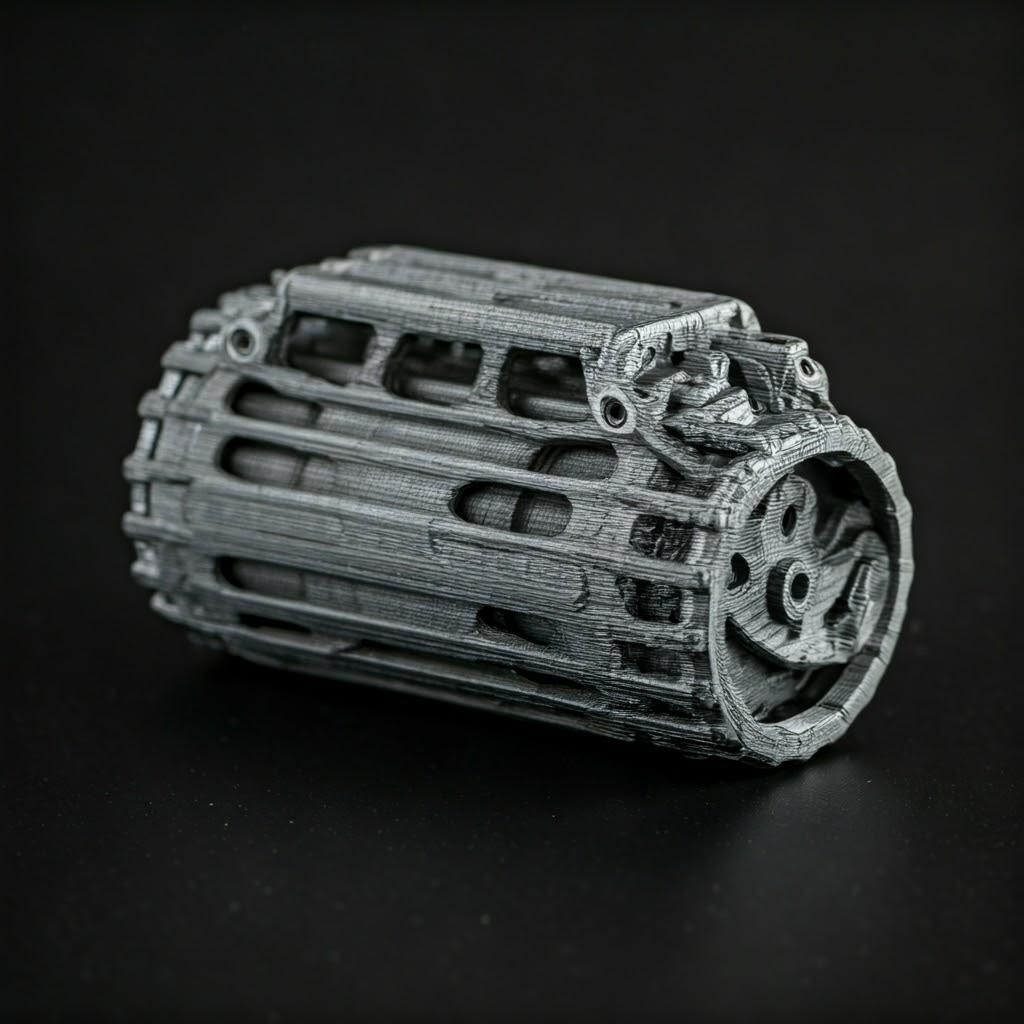

Componentes de marco de batería para refrigeración de vehículos eléctricos mediante impresión 3D de metal

Índice

Introducción: Revolucionando la gestión térmica de vehículos eléctricos con marcos de refrigeración de baterías impresos en 3D de metal

La revolución de los vehículos eléctricos (VE) se está acelerando, impulsada por los avances en la tecnología de baterías, la eficiencia de la transmisión y un impulso global hacia el transporte sostenible. En el corazón de cada vehículo eléctrico de alto rendimiento se encuentra su paquete de baterías, un sofisticado sistema de almacenamiento de energía que exige un control preciso sobre su entorno operativo. La gestión térmica eficaz es primordial, ya que impacta directamente en la vida útil, el rendimiento, la seguridad y la velocidad de carga de la batería. Los métodos de fabricación tradicionales a menudo luchan por producir los componentes de refrigeración complejos, ligeros y altamente eficientes necesarios para satisfacer las crecientes demandas de los vehículos eléctricos modernos. Aquí es donde fabricación aditiva (AM) de metales, comúnmente conocida como metal Impresión 3D, emerge como una tecnología transformadora.

Específicamente, el marco de refrigeración de la batería, un componente crítico responsable de disipar el calor generado durante los ciclos de carga y descarga, se beneficiará significativamente de la FA. Al utilizar polvos metálicos avanzados como las aleaciones de aluminio silicio magnesio (AlSi10Mg) y cobre cromo circonio (CuCrZr), los fabricantes ahora pueden crear marcos de refrigeración con intrincados diseños de canales internos, trayectorias de flujo de fluido optimizadas y un peso significativamente reducido en comparación con las piezas producidas convencionalmente. La impresión 3D de metales permite la integración de características complejas, la consolidación de múltiples piezas en un solo componente y la rápida iteración del diseño, lo que acelera los ciclos de desarrollo y desbloquea nuevos niveles de rendimiento. Para los ingenieros y los gerentes de adquisiciones en el competitivo sector automotriz, comprender el potencial de la FA de metales para componentes como los marcos de refrigeración de baterías ya no es opcional; es esencial para mantenerse a la vanguardia. Esta tecnología ofrece un camino hacia una mayor refrigeración de baterías de vehículos eléctricos, un mayor alcance del vehículo y una mayor fiabilidad general del sistema, lo que representa un importante avance en la innovación automotriz. Las empresas que buscan fabricación aditiva de metales las soluciones recurren cada vez más a socios experimentados capaces de ofrecer componentes de alta calidad de forma constante.

Como líder en FA de metales, Met3dp ofrece soluciones integrales, aprovechando décadas de experiencia tanto en tecnologías de impresión avanzadas como en ciencia de materiales de alto rendimiento. Nuestro compromiso con la calidad, desde la producción de polvo hasta la verificación final de la pieza, garantiza que los clientes de la industria automotriz reciban componentes que cumplen con las rigurosas exigencias de la industria de los vehículos eléctricos. Explore cómo nuestras capacidades pueden impulsar sus sistemas de gestión térmica de próxima generación.

El papel fundamental de los marcos de refrigeración de baterías en los vehículos eléctricos

El paquete de baterías es posiblemente el componente más crítico y costoso de un vehículo eléctrico. Su estado y eficiencia dictan directamente la autonomía, la aceleración, el tiempo de carga y la longevidad general del vehículo. Las baterías de iones de litio, el estándar actual para los vehículos eléctricos, son sensibles a las fluctuaciones de temperatura. Operar fuera de su ventana de temperatura óptima (normalmente de 15 °C a 35 °C) puede provocar una degradación acelerada, una capacidad reducida, riesgos de fuga térmica y una rendimiento de la batería del vehículo eléctrico comprometido. Por lo tanto, un sistema de gestión térmica (BTMS) eficaz no es solo beneficioso; es fundamental para la seguridad de los vehículos eléctricos y la fiabilidad.

En marco de refrigeración de la batería a menudo desempeña un papel multifuncional dentro del BTMS y la estructura general del paquete de baterías. Su función principal es la disipación del calor. Normalmente incorpora canales o placas a través de los cuales circula un refrigerante (líquido o, a veces, aire), absorbiendo el exceso de calor de las celdas de la batería y transfiriéndolo a un radiador o intercambiador de calor. El diseño de estos canales de refrigeración es fundamental para garantizar una distribución uniforme de la temperatura en todas las celdas, evitando los puntos calientes localizados que pueden desencadenar la degradación o el fallo.

Más allá de la regulación térmica, el marco de refrigeración también puede contribuir a la integridad estructural del paquete de baterías. Puede formar parte de la carcasa, protegiendo las celdas de impactos y vibraciones externas, y proporcionando puntos de montaje para otros componentes. Este aspecto de integración estructural hace que aligeramiento un factor clave de diseño. La reducción del peso del marco contribuye directamente a mejorar la eficiencia energética general y la autonomía del vehículo, métricas cruciales en el competitivo mercado de los vehículos eléctricos.

Las funciones de un marco de refrigeración de baterías se pueden resumir de la siguiente manera:

- Disipación de calor: Eliminar eficazmente el calor generado por las celdas de la batería durante el funcionamiento y la carga.

- Uniformidad de la temperatura: Garantizar temperaturas uniformes en todo el módulo de la batería para maximizar la vida útil y el rendimiento.

- Soporte estructural: Proporcionar soporte mecánico y protección a las celdas de la batería.

- Integración de componentes: Servir como punto de montaje para sensores, mazos de cables y otros componentes del sistema de gestión de la batería.

- Sellado y contención: Prevenir fugas de refrigerante y proteger las celdas de factores ambientales.

Dados estos roles críticos, el diseño y la fabricación de los marcos de refrigeración de las baterías exigen una alta precisión, propiedades específicas de los materiales (como una alta conductividad térmica y una buena relación resistencia-peso) y geometrías complejas. Los métodos tradicionales como la fundición, la extrusión o el mecanizado a menudo se enfrentan a limitaciones a la hora de producir los intrincados canales internos y las paredes delgadas necesarios para un rendimiento térmico óptimo y la reducción de peso. Aquí es donde las capacidades únicas de fabricación de componentes automotrices) la impresión 3D de metal proporcionan una clara ventaja, permitiendo diseños antes considerados imposibles y mejorando la eficiencia general de la transmisión. Los responsables de compras que buscan proveedores fiables para estos componentes críticos deben considerar a los fabricantes con experiencia demostrada en materiales y procesos avanzados.

Por qué la fabricación aditiva de metales es ideal para los componentes de refrigeración de baterías de vehículos eléctricos

La transición hacia la electrificación presenta a los fabricantes de automóviles importantes retos de ingeniería, especialmente en la gestión térmica y la reducción de peso. La fabricación aditiva de metales ofrece soluciones convincentes a estos retos, lo que la convierte en una opción cada vez más atractiva para producir componentes como los marcos de refrigeración de baterías de vehículos eléctricos. Las ventajas sobre los métodos de fabricación tradicionales (fundición, mecanizado CNC, estampado, soldadura fuerte) son numerosas e impactantes:

- Libertad de diseño y complejidad sin igual:

- Intricados canales de refrigeración: La fabricación aditiva permite la creación de geometrías de canales de refrigeración internos muy complejas, incluidos canales conformados que siguen con precisión los contornos de las celdas de la batería, maximizando el contacto con la superficie y la eficiencia de la transferencia de calor. Los diseños pueden incorporar características como turbuladores o trayectorias de flujo optimizadas que son imposibles o prohibitivamente caras de conseguir con los métodos tradicionales. Piense en microcanales, secciones transversales variables y estructuras de inspiración biológica para obtener el máximo rendimiento térmico.

- Optimización de la topología: Los ingenieros pueden utilizar herramientas computacionales para optimizar la estructura del marco, eliminando material de las zonas de baja tensión y reforzando los puntos críticos. Esto se traduce en piezas significativamente más ligeras (**estructuras ligeras**) sin comprometer la integridad estructural, lo cual es crucial para ampliar la autonomía de los vehículos eléctricos.

- Consolidación de piezas: Múltiples componentes (por ejemplo, distribuidores de flujo, soportes de montaje, secciones de bastidor) que tradicionalmente se fabricarían por separado y luego se ensamblarían (a menudo requiriendo soldadura fuerte o soldadura, que pueden ser puntos de fallo) pueden integrarse e imprimirse como una sola pieza monolítica. Esto reduce el tiempo de montaje, el coste, el peso y las posibles vías de fuga, lo que conduce a una mayor robustez de piezas consolidadas.

- Desarrollo y creación de prototipos acelerados:

- Iteración rápida: La AM metálica permite prototipado rápido automotriz componentes directamente de datos CAD. Las modificaciones de diseño para los canales de refrigeración o los elementos estructurales pueden implementarse y probarse en cuestión de días, en lugar de las semanas o meses necesarios para las modificaciones de herramientas en la fundición o la extrusión. Esto acelera drásticamente el ciclo de desarrollo de los nuevos diseños de baterías.

- Producción sin herramientas: La fabricación aditiva elimina la necesidad de herramientas costosas y que consumen mucho tiempo (moldes, matrices). Esto es particularmente beneficioso para tiradas de producción de bajo a medio volumen, la personalización o la producción de piezas heredadas donde las herramientas originales ya no existen.

- Ventajas y optimización de los materiales:

- Aleaciones avanzadas: Los procesos de fabricación aditiva pueden utilizar eficazmente aleaciones de alto rendimiento elegidas específicamente por su conductividad térmica (como las aleaciones de cobre) o su relación resistencia-peso (como las aleaciones de aluminio), adaptadas con precisión a las necesidades de la aplicación. Met3dp se especializa en el procesamiento de materiales como AlSi10Mg y ofrece experiencia en el desarrollo de parámetros para aleaciones como CuCrZr.

- Uso optimizado del material: La fabricación aditiva es un proceso aditivo, lo que significa que el material solo se coloca donde es necesario. Esto a menudo resulta en menos desperdicio de material en comparación con los métodos sustractivos como el mecanizado CNC, lo que contribuye al ahorro de costos y la sostenibilidad.

- Flexibilidad de la cadena de suministro y producción bajo demanda:

- Fabricación descentralizada: Las piezas pueden potencialmente imprimirse más cerca del punto de montaje, lo que reduce los costos de envío y los plazos de entrega.

- Inventario digital: Los diseños se almacenan digitalmente, lo que permite imprimir piezas bajo demanda, reduciendo la necesidad de grandes inventarios físicos.

Si bien los métodos tradicionales siguen siendo adecuados para la producción de muy alto volumen de diseños más simples, la singularidad ventajas del metal AM – complejidad, consolidación, velocidad y optimización – lo hacen excepcionalmente adecuado para los exigentes requisitos de los marcos de refrigeración de baterías de vehículos eléctricos de próxima generación. A medida que la industria busca mayores densidades de energía y una carga más rápida, la capacidad de crear componentes de gestión térmica altamente optimizados a través de la fabricación aditiva será cada vez más crítica. Elegir un socio conocedor impresión 3D en metal como Met3dp, con experiencia en materiales y procesos relevantes, es clave para aprovechar estas ventajas de manera efectiva.

Profundización en los materiales: AlSi10Mg y CuCrZr para un rendimiento térmico óptimo

La elección del material es fundamental para el rendimiento de un marco de refrigeración de baterías de vehículos eléctricos. El material debe poseer una combinación de propiedades: alta conductividad térmica para extraer eficientemente el calor de las celdas, buena resistencia mecánica para manejar las cargas estructurales y las vibraciones, baja densidad para aligerar el peso, resistencia a la corrosión contra los refrigerantes y excelente procesabilidad mediante la fabricación aditiva. Dos candidatos destacados que se consideran a menudo para esta aplicación son AlSi10Mg (una aleación de aluminio) y CuCrZr (una aleación de cobre). Comprender sus respectivas fortalezas y debilidades es crucial para la selección de materiales automotrices.

1. AlSi10Mg (Aleación de aluminio-silicio-magnesio): El caballo de batalla ligero

AlSi10Mg es una de las aleaciones de aluminio más utilizadas en la fabricación aditiva de metales, particularmente en la fusión por lecho de polvo láser (LPBF). Su popularidad se debe a su excelente equilibrio de propiedades y buena procesabilidad.

- Propiedades:

- Buena conductividad térmica: Aunque no es tan alta como la del aluminio puro o las aleaciones de cobre, AlSi10Mg ofrece una conductividad térmica respetable (típicamente 120-140 W/m·K después del tratamiento térmico), suficiente para muchas aplicaciones de refrigeración líquida.

- Excelente relación resistencia-peso: Esta es una gran ventaja. Las aleaciones de aluminio son significativamente más ligeras que el acero o el cobre, lo que contribuye directamente a la reducción de peso del vehículo y a la mejora de la autonomía. AlSi10Mg ofrece buena resistencia mecánica y dureza, especialmente después del tratamiento térmico adecuado.

- Buena resistencia a la corrosión: El aluminio forma naturalmente una capa protectora de óxido, que proporciona una resistencia decente a los refrigerantes automotrices comunes.

- Excelente imprimibilidad: AlSi10Mg es bien conocido y relativamente fácil de procesar utilizando sistemas LPBF, mostrando una buena estabilidad del baño de fusión y dando como resultado piezas densas.

- Rentabilidad: En comparación con las aleaciones de cobre, los polvos de aluminio son generalmente más rentables.

- Idoneidad para marcos de refrigeración: AlSi10Mg es una excelente opción cuando la reducción de peso es el principal impulsor y las cargas térmicas son manejables. Su procesabilidad permite las geometrías complejas necesarias para canales de refrigeración eficientes. A menudo es la opción predeterminada para componentes estructurales con funciones de refrigeración integradas. El post-procesamiento, incluido el tratamiento térmico (como el envejecimiento T6) suele ser necesario para lograr propiedades mecánicas óptimas.

- Met3dp’s Oferta: Met3dp posee una amplia experiencia en el procesamiento de polvo de AlSi10Mg, utilizando técnicas avanzadas de atomización por gas para producir polvos altamente esféricos con excelente fluidez, crucial para lograr una densidad y propiedades mecánicas consistentes en las piezas impresas. Nuestro riguroso control de calidad garantiza que los lotes de polvo cumplan con las estrictas especificaciones automotrices.

Tabla: Propiedades de AlSi10Mg (Valores típicos para AM)

| Propiedad | Valor típico (después del tratamiento térmico) | Unidad | Importancia para los marcos de refrigeración |

|---|---|---|---|

| Densidad | ~2.67 | g/cm³ | Excelente para la reducción de peso |

| Conductividad térmica | 120 – 140 | W/(m-K) | Buena capacidad de disipación de calor |

| Límite elástico | 230 – 280 | MPa | Buena integridad estructural |

| Resistencia a la tracción | 330 – 400 | MPa | Resistencia contra cargas mecánicas |

| Alargamiento a la rotura | 6 – 10 | % | Ductilidad, resistencia a la fractura |

| Imprimibilidad | Excelente | N/A | Permite diseños complejos, fabricación fiable |

| Coste relativo | Moderado | N/A | Solución rentable |

Exportar a hojas

2. CuCrZr (Aleación de Cobre-Cromo-Zirconio): El campeón de la conductividad térmica

Cuando la máxima disipación de calor es la prioridad absoluta, entran en juego las aleaciones de cobre como CuCrZr. El cobre cuenta con una conductividad térmica significativamente mayor que el aluminio.

- Propiedades:

- Conductividad térmica excepcional: Esta es la principal ventaja de CuCrZr. Su conductividad térmica (típicamente >300 W/m·K) es más del doble que la de AlSi10Mg, lo que permite una transferencia de calor extremadamente eficiente, crucial para paquetes de baterías de alta potencia o escenarios de carga rápida.

- Buena resistencia a altas temperaturas: CuCrZr mantiene una resistencia razonable a temperaturas elevadas en comparación con el cobre puro.

- Buena conductividad eléctrica: Aunque menos crítico para los marcos de refrigeración, su alta conductividad eléctrica es notable.

- Mayor densidad: Las aleaciones de cobre son significativamente más densas (~8,9 g/cm³) que las aleaciones de aluminio, lo que plantea un desafío para los objetivos de reducción de peso. La penalización de peso debe justificarse por el rendimiento térmico superior.

- Retos de procesamiento: Las aleaciones de cobre son notoriamente más difíciles de procesar mediante AM basado en láser debido a su alta reflectividad y conductividad térmica, lo que puede provocar inestabilidades en el proceso y defectos como la porosidad si no se manejan con experiencia y equipos optimizados. La fusión por haz de electrones (EBM/SEBM), como los sistemas potencialmente ofrecidos o utilizados por los socios de Met3dp, a veces puede ofrecer ventajas para el procesamiento del cobre debido a una mejor absorción de energía.

- Mayor coste: Los polvos de aleación de cobre son generalmente más caros que los polvos de aleación de aluminio.

- Idoneidad para marcos de refrigeración: CuCrZr es el material preferido cuando el rendimiento térmico es primordial y supera las preocupaciones de peso y costo adicionales. Es ideal para áreas localizadas de alto flujo de calor o aplicaciones exigentes que requieren la rápida eliminación de grandes cantidades de calor. El diseño debe aprovechar las propiedades térmicas del material para justificar su uso, a menudo requiriendo estructuras de paredes delgadas y altamente optimizadas que se pueden lograr a través de AM.

- Enfoque de Met3dp: Aunque las aleaciones de cobre presentan desafíos, el enfoque de Met3dp en la producción avanzada de polvo y el control del proceso a través de sus impresoras SEBM y su experiencia la posiciona para abordar materiales exigentes. Trabajamos en estrecha colaboración con los clientes para determinar la viabilidad y optimizar los parámetros de materiales como el CuCrZr, asegurando que las piezas cumplan con los estrictos requisitos térmicos y mecánicos. El acceso a polvo de CuCrZr de alta calidad atomizado con gas y con características controladas es clave, un área en la que Met3dp’s Sistema avanzado de fabricación de polvo sobresale.

Tabla: Propiedades del CuCrZr (Valores típicos para AM)

| Propiedad | Valor típico (después del tratamiento térmico) | Unidad | Importancia para los marcos de refrigeración |

|---|---|---|---|

| Densidad | ~8.9 | g/cm³ | Penalización significativa de peso frente al aluminio |

| Conductividad térmica | 300 | W/(m-K) | Excepcional capacidad de disipación de calor |

| Límite elástico | 350 – 450 | MPa | Buena resistencia mecánica |

| Resistencia a la tracción | 450 – 550 | MPa | Alta robustez |

| Alargamiento a la rotura | 10 – 20 | % | Buena ductilidad |

| Imprimibilidad | Difícil (Requiere experiencia) | N/A | El control del proceso es fundamental para la calidad de las piezas |

| Coste relativo | Alta | N/A | El costo se justifica por las necesidades de rendimiento |

Exportar a hojas

Conclusión sobre los materiales:

La elección entre AlSi10Mg y CuCrZr depende en gran medida de los requisitos específicos de la aplicación del marco de refrigeración de la batería del vehículo eléctrico.

- Elija AlSi10Mg si: El aligeramiento es fundamental, las cargas térmicas son moderadas, el costo es un factor importante y se desea la facilidad de procesamiento.

- Elija CuCrZr si: La máxima disipación térmica es el objetivo principal, un mayor peso es aceptable y el presupuesto permite un material más premium y un procesamiento potencialmente más complejo.

A menudo, se pueden considerar enfoques híbridos o el uso localizado de insertos de cobre dentro de un marco de aluminio, aunque la AM permite diseños monolíticos en cualquiera de los materiales. Trabajar con un proveedor de aleaciones de alto rendimiento y un experto en AM como Met3dp asegura que la selección del material se optimice para el rendimiento, el costo y la capacidad de fabricación, aprovechando todo el potencial de la impresión 3D de metales para la gestión térmica avanzada de vehículos eléctricos.

Principios de Diseño para la Fabricación Aditiva (DfAM) para Marcos de Refrigeración de Baterías

Simplemente replicar un diseño destinado a la fabricación tradicional utilizando la impresión 3D de metales rara vez desbloquea todo el potencial de la tecnología aditiva. Para aprovechar realmente los beneficios de la AM para componentes como los marcos de refrigeración de baterías de vehículos eléctricos, los ingenieros deben adoptar Diseño para fabricación aditiva (DfAM) principios. DfAM implica repensar el proceso de diseño para maximizar las ventajas que ofrece la fabricación capa por capa, como la complejidad geométrica, la consolidación de piezas y el aligeramiento, al tiempo que se consideran las limitaciones del proceso AM específico (por ejemplo, Fusión de lecho de polvo láser - LPBF, o Fusión selectiva por haz de electrones - SEBM). La aplicación de DfAM automotriz estrategias es crucial para desarrollar soluciones de refrigeración de alto rendimiento y rentables.

Los principios clave de DfAM relevantes para los marcos de refrigeración de baterías de vehículos eléctricos incluyen:

- Optimización de los canales de refrigeración internos:

- Geometrías complejas: Vaya más allá de los canales rectos o circulares simples. La FA permite caminos suavemente curvados, secciones transversales variables y canales conformados que siguen con precisión la forma de las celdas o módulos de la batería. Esto maximiza el área de contacto para la transferencia de calor y puede reducir la caída de presión.

- Características de optimización del flujo: Integre características como aletas internas, turbuladores o colectores optimizados directamente en el diseño para mejorar la mezcla del refrigerante y la eficiencia de la transferencia de calor. Las simulaciones de Dinámica de Fluidos Computacional (CFD) se convierten en herramientas poderosas cuando se combinan con la libertad geométrica de la FA para optimizar los canales de refrigeración.

- Canales autoportantes: Diseñe canales internos con secciones transversales (por ejemplo, de lágrima, diamante) y orientaciones que minimicen o eliminen la necesidad de estructuras de soporte internas, que pueden ser muy difíciles o imposibles de eliminar después de la impresión. Los ángulos mayores de 45 grados con respecto a la horizontal generalmente son autoportantes.

- Estrategias de aligeramiento:

- Optimización de la topología: Utilice herramientas de software para analizar las cargas estructurales en el marco y eliminar automáticamente el material de las áreas no críticas, lo que da como resultado estructuras orgánicas y altamente eficientes. Esta es una piedra angular del diseño de componentes ligeros para vehículos eléctricos.

- Estructuras reticulares: Incorpore estructuras internas de celosía o celulares dentro de las secciones más gruesas del marco. Estas estructuras reducen significativamente el peso y el consumo de material, manteniendo la rigidez y la resistencia requeridas. También pueden mejorar potencialmente el rendimiento en caso de choque a través de la absorción de energía.

- Paredes delgadas: La FA permite la creación de paredes muy delgadas, pero estructuralmente sólidas (hasta aprox. 0,3-0,5 mm, según el material y la máquina), lo que reduce aún más el peso en comparación con los espesores mínimos de pared alcanzables con el fundido.

- Consolidación de piezas:

- Características integradas: Diseñe soportes de montaje, carcasas de sensores, conectores de flujo y elementos estructurales como partes integrales del marco de enfriamiento. Esto elimina los pasos de ensamblaje, reduce el número de piezas, minimiza los posibles puntos de fuga (como sellos o uniones soldadas) y, a menudo, disminuye el peso y el costo general.

- Minimización de las estructuras de soporte:

- Orientación: Considere cuidadosamente la orientación de la pieza en la placa de construcción. La orientación de las características para que sean autoportantes (generalmente voladizos >45°) reduce el volumen de las estructuras de soporte necesarias.

- Optimización de la compatibilidad: Cuando los soportes son inevitables (por ejemplo, partes inferiores planas grandes), diseñelos para una fácil extracción y un impacto mínimo en las superficies críticas. Utilice tipos de soporte especializados (por ejemplo, soportes de árbol, soportes de bloque) que ofrece el software de preparación de FA.

- Reducción del estrés: Considere cómo la geometría y la orientación de la pieza influyen en la acumulación de tensión residual durante la impresión. Las áreas planas grandes o las transiciones abruptas pueden aumentar la tensión y el potencial de deformación.

- Consideraciones específicas del proceso:

- Tamaño mínimo de característica: Comprenda los límites de resolución del proceso de FA elegido (LPBF generalmente ofrece características más finas que SEBM). Asegúrese de que las características críticas, como paredes delgadas o detalles de canales pequeños, estén dentro de la capacidad de la máquina.

- Eliminación del polvo: Asegúrese de que el diseño incluya vías o aberturas para permitir que el polvo no fusionado se elimine fácilmente de los canales y cavidades internas después de la impresión. El polvo atrapado puede agregar peso y potencialmente interferir con el funcionamiento.

Al aplicar estos principios de DfAM, los ingenieros pueden ir más allá de las mejoras incrementales y lograr cambios radicales en el rendimiento de enfriamiento, la reducción de peso y la integración de componentes. La colaboración con un experto en FA como Met3dp durante la fase de diseño puede proporcionar información invaluable sobre las capacidades y limitaciones del proceso, lo que garantiza que el diseño esté optimizado para la fabricación y el rendimiento. El equipo de Met3dp puede ayudar con DfAM, aprovechando varios métodos de impresión para adaptarse mejor a los requisitos específicos de su marco de enfriamiento de baterías de vehículos eléctricos.

Lograr la precisión: Tolerancias, acabado superficial y exactitud en la FA de metales

Si bien la fabricación aditiva de metales ofrece una libertad de diseño sin precedentes, es crucial que los ingenieros y los gerentes de adquisiciones comprendan los niveles de precisión alcanzables con respecto a la precisión dimensional, las tolerancias y el acabado de la superficie. Estos factores impactan directamente la funcionalidad, el ensamblaje y el rendimiento de los marcos de enfriamiento de baterías de vehículos eléctricos, particularmente con respecto a las superficies de sellado, las interfaces con los módulos de batería y las características de flujo del refrigerante. Lograr el requerido tolerancias de impresión 3D de metales y estándares de acabado superficial automotriz las aplicaciones exigen un control cuidadoso sobre todo el flujo de trabajo de la FA.

Precisión dimensional y tolerancias:

La precisión de una pieza de FA metálica se refiere a cuán estrechamente sus dimensiones finales coinciden con el modelo CAD original. Las tolerancias definen la variación permisible para dimensiones específicas. La precisión y las tolerancias típicas alcanzables dependen de varios factores:

- Proceso AM: LPBF generalmente ofrece mayor precisión y detalles más finos en comparación con SEBM, aunque SEBM puede ser más rápido para ciertas geometrías y materiales.

- Calibración de la máquina: La precisión y la calibración de la impresora 3D son fundamentales. Las máquinas de alta calidad y bien mantenidas, como las utilizadas por Met3dp, son esenciales.

- Material: Diferentes materiales se comportan de manera diferente durante la fusión y la solidificación, lo que influye en la contracción y la posible distorsión. AlSi10Mg y CuCrZr tienen diferentes propiedades térmicas que afectan la precisión final.

- Tamaño y geometría de la pieza: Las piezas más grandes o las geometrías complejas son más propensas a las tensiones térmicas y a la posible desviación.

- Orientación de construcción: La orientación de la pieza en la placa de construcción afecta la precisión debido a la naturaleza anisotrópica del proceso capa por capa.

- Post-procesamiento: Pasos como el tratamiento térmico pueden causar ligeros cambios dimensionales, mientras que el mecanizado CNC se utiliza a menudo para lograr tolerancias muy estrictas en características críticas.

Valores típicos:

- Tolerancias generales (tal como se imprimen): Para los procesos LPBF bien controlados, las tolerancias dimensionales generales suelen estar en el rango de ±0,1 mm a ±0,2 mm para características más pequeñas (por ejemplo, hasta 50-100 mm), lo que podría aumentar ligeramente para dimensiones mayores (por ejemplo, ±0,2% de la dimensión nominal).

- Tolerancias más estrictas (con mecanizado): Para interfaces críticas, puntos de montaje o superficies de sellado que requieren un control más estricto, normalmente se emplea el mecanizado CNC posterior al proceso. El mecanizado puede lograr fácilmente tolerancias de ±0,025 mm a ±0,05 mm o incluso más estrictas, lo que coincide con los estándares de fabricación convencionales.

Acabado superficial (rugosidad):

El acabado superficial, a menudo cuantificado por la rugosidad media aritmética (Ra), es otro aspecto crucial, especialmente para los canales de refrigeración internos y las superficies de sellado.

- Rugosidad superficial tal como se imprime: El acabado superficial de las piezas de FA es inherentemente más rugoso que las superficies mecanizadas debido a la acumulación capa por capa y a las partículas de polvo parcialmente fundidas que se adhieren a la superficie.

- Superficies superiores: Generalmente más suave (Ra 5-10 µm).

- Paredes verticales: Rugosidad moderada (Ra 8-15 µm).

- Superficies orientadas hacia arriba/hacia abajo: La rugosidad depende en gran medida del ángulo con respecto a la placa de construcción. Las superficies orientadas hacia abajo (<45°) requieren estructuras de soporte, y su eliminación deja marcas de testigo, lo que aumenta significativamente la rugosidad (Ra > 15-20 µm).

- Canales internos: La rugosidad dentro de canales internos estrechos o complejos es particularmente difícil de controlar y mejorar. La rugosidad tal como se imprime puede afectar la dinámica de fluidos, lo que podría aumentar la caída de presión o afectar los coeficientes de transferencia de calor. Las consideraciones de DfAM (por ejemplo, la forma del canal, la orientación) juegan un papel aquí.

- Mejora del acabado superficial: Los métodos de posprocesamiento son esenciales para lograr superficies más lisas:

- Mecanizado por flujo abrasivo (AFM): Se puede utilizar para suavizar los canales internos.

- Granallado/arenado: Proporciona un acabado mate uniforme y elimina el polvo suelto, pero solo reduce moderadamente Ra.

- Acabado por volteo/vibración: Eficaz para alisar superficies externas de piezas más pequeñas.

- Pulido: Pulido manual o automatizado para lograr acabados muy suaves, como espejos (Ra < 0,8 µm) en áreas específicas.

- Mecanizado: Proporciona el mejor control del acabado superficial en características accesibles.

Control de calidad:

Garantizar la consistencia de las precisión dimensional que la FA de metales piezas requiere un riguroso control de calidad durante todo el proceso. Esto incluye:

- Verificación de la calidad del polvo.

- Calibrado y mantenimiento periódicos de las máquinas.

- Monitoreo en proceso (por ejemplo, monitoreo de la piscina de fusión).

- Inspección dimensional posterior a la construcción utilizando CMM (Máquinas de medición por coordenadas) o escaneo 3D.

- Mediciones de la rugosidad superficial.

Met3dp pone un fuerte énfasis en el control de calidad, empleando equipos de metrología avanzados y un estricto monitoreo del proceso para asegurar que los marcos de refrigeración de baterías EV cumplan con las especificaciones precisas requeridas por los clientes automotrices. Comprender la precisión alcanzable y planificar los pasos de post-procesamiento necesarios son partes clave del proceso de adquisición para impresión 3D en metal componentes.

Pasos esenciales de post-procesamiento para marcos de refrigeración impresos en 3D

Las piezas metálicas impresas en 3D, incluyendo los marcos de refrigeración de baterías EV hechos de AlSi10Mg o CuCrZr, rara vez salen de la impresora listas para su uso final. El post-procesamiento es una etapa crítica en el flujo de trabajo de fabricación, necesaria para lograr las propiedades del material, las tolerancias dimensionales, el acabado superficial y la funcionalidad general requeridos. Comprender estos pasos es vital para los gerentes de adquisiciones e ingenieros al planificar los programas de producción y estimar los costos.

Los pasos comunes de post-procesamiento para los marcos de refrigeración de baterías AM de metal incluyen:

- Alivio del estrés / Tratamiento térmico:

- Propósito: Los ciclos rápidos de calentamiento y enfriamiento inherentes a los procesos AM (especialmente LPBF) inducen tensiones internas dentro de la pieza impresa. Estas tensiones residuales pueden causar distorsión o agrietamiento durante la impresión, la eliminación de soportes o más adelante en el ciclo de vida de la pieza. El tratamiento térmico alivia estas tensiones y, lo que es importante, modifica la microestructura del material para lograr las propiedades mecánicas deseadas (resistencia, dureza, ductilidad).

- Procedimiento:

- Alivio del estrés: Típicamente realizado mientras la pieza aún está adherida a la placa de construcción, involucrando calentar la pieza a una temperatura específica (por debajo de la temperatura de envejecimiento para AlSi10Mg) y mantenerla durante un período definido, seguido de un enfriamiento lento.

- Recocido de solución y envejecimiento (por ejemplo, T6 para AlSi10Mg): Para aleaciones como AlSi10Mg, a menudo se requiere un tratamiento térmico de múltiples etapas (solubilización a alta temperatura, enfriamiento rápido y luego envejecimiento artificial a una temperatura más baja) para aumentar significativamente la resistencia y la dureza. Específicos tratamiento térmico AlSi10Mg Los ciclos dependen de las propiedades finales deseadas. El CuCrZr también se beneficia de tratamientos térmicos específicos para optimizar su resistencia y conductividad.

- Consideraciones: El tratamiento térmico debe ser cuidadosamente controlado (atmósfera, rampas de temperatura, tiempos de espera) para lograr resultados consistentes. Puede causar ligeros cambios dimensionales que deben tenerse en cuenta.

- Extracción de la pieza de la placa de montaje:

- Propósito: Separar los componentes impresos de la placa de construcción metálica a la que se fusionaron durante la impresión.

- Procedimiento: Típicamente realizado utilizando electroerosión por hilo (EDM) o una sierra de cinta. Se debe tener cuidado de no dañar la pieza.

- Retirada de la estructura de soporte:

- Propósito: Eliminación de las estructuras temporales impresas para soportar voladizos y características complejas durante el proceso de construcción.

- Procedimiento: Este puede ser un paso desafiante y laborioso, especialmente para geometrías internas complejas. Los métodos incluyen:

- Eliminación manual con alicates, cortadores o amoladoras.

- Mecanizado CNC.

- A veces, mecanizado electroquímico u otros métodos para áreas de difícil acceso.

- Consideraciones: La eliminación de soportes puede dejar marcas o rebabas en la superficie, lo que a menudo requiere pasos de acabado adicionales. El DfAM juega un papel crucial para minimizar la necesidad de soportes y diseñarlos para una eliminación más fácil.

- Mecanizado CNC:

- Propósito: Para lograr tolerancias ajustadas en dimensiones críticas, crear superficies de acoplamiento precisas, asegurar la planitud para el sellado o mejorar el acabado superficial en características específicas.

- Procedimiento: Utilizar operaciones estándar de fresado o torneado CNC para mecanizar áreas específicas de la pieza AM.

- Aplicaciones: Mecanizado de orificios para pernos a diámetros y posiciones precisas, creación de ranuras para juntas tóricas, aplanamiento de superficies de sellado, logro de valores Ra específicos en características de interfaz. Mecanizado CNC de piezas AM metálicas es muy común para componentes funcionales.

- Acabado y limpieza de superficies:

- Propósito: Para eliminar el polvo suelto, mejorar la suavidad de la superficie, lograr una apariencia estética deseada o preparar la superficie para el revestimiento.

- Procedimientos:

- Eliminación del polvo: Despolvoreado con aire comprimido, vibración o equipos especializados, particularmente crucial para canales internos.

- Voladura: El granallado o arenado crea un acabado mate uniforme.

- Acabado por volteo/vibración: Suaviza las superficies y los bordes externos.

- Pulido: Para valores Ra muy bajos en áreas específicas.

- Mecanizado por flujo abrasivo (AFM) / Rectificado por extrusión: Se utiliza para suavizar los canales internos haciendo fluir medios abrasivos a través de ellos.

- Prueba de fugas:

- Propósito: Absolutamente crítico para cualquier componente diseñado para transportar refrigerante. Asegura la integridad de los canales de refrigeración y evita fugas.

- Procedimiento: Implica presurizar los canales de refrigeración (típicamente con aire o helio bajo el agua o utilizando sensores de caída de presión) para detectar cualquier fuga o porosidad que rompa las paredes del canal. Pruebas de fugas en sistemas de refrigeración es un paso de garantía de calidad innegociable.

- Inspección y control de calidad:

- Propósito: Verificar que la pieza cumpla con todas las especificaciones dimensionales, de material y funcionales.

- Procedimiento: Inspección dimensional (CMM, escaneo 3D), medición de la rugosidad superficial, pruebas de propiedades del material (si es necesario), inspección visual final.

El específico servicios de posprocesamiento requerido dependerá de la complejidad del diseño del marco de refrigeración, el material utilizado y los requisitos específicos de la aplicación. La asociación con un proveedor de servicio completo como Met3dp, que comprende las complejidades tanto de la impresión como del post-procesamiento, asegura un flujo de trabajo optimizado y componentes finales de alta calidad listos para la integración en el paquete de baterías EV.

Superando los desafíos en la impresión 3D de metales para aplicaciones automotrices

Si bien la fabricación aditiva de metales ofrece ventajas significativas para la producción de componentes complejos como los marcos de enfriamiento de baterías de vehículos eléctricos, no está exenta de desafíos. La implementación exitosa de la fabricación aditiva para aplicaciones automotrices exigentes requiere experiencia, un control cuidadoso del proceso y la comprensión de posibles dificultades. Abordar estos desafíos de manera proactiva es clave para garantizar la calidad, la fiabilidad y la rentabilidad de las piezas.

Los desafíos comunes y las estrategias de mitigación incluyen:

- Tensión residual y alabeo:

- Desafío: El calentamiento y enfriamiento rápido y localizado inherente a los procesos de fusión en lecho de polvo crean gradientes térmicos, lo que lleva a tensiones internas dentro de la pieza. Excesivo la tensión residual en la fabricación aditiva de metales las piezas pueden causar deformaciones durante la construcción, distorsión después de la extracción de la placa de construcción o incluso agrietamiento. Las secciones grandes y planas o las transiciones geométricas bruscas exacerban esto.

- Mitigación:

- DfAM: Diseño de piezas con características que reducen la tensión (por ejemplo, evitar bloques sólidos grandes, utilizar estructuras reticulares, agregar nervaduras de sacrificio).

- Estrategia de construcción: Optimización de la orientación de las piezas, uso de estructuras de soporte adecuadas (que también ayudan a anclar la pieza y disipar el calor) y optimización de las estrategias de escaneo por láser/haz de electrones.

- Parámetros del proceso: Ajuste fino de parámetros como el grosor de la capa, la entrada de energía y el calentamiento de la plataforma (especialmente relevante en SEBM).

- Post-procesamiento: Realización de tratamientos térmicos de alivio de tensión efectivos inmediatamente después de la impresión, a menudo antes de retirar la pieza de la placa de construcción.

- Porosidad:

- Desafío: Se pueden formar pequeños vacíos o poros dentro del material impreso debido al gas atrapado, la fusión incompleta entre capas o los fenómenos de "keyholing" (depresiones de vapor que colapsan). La porosidad puede comprometer las propiedades mecánicas (especialmente la vida a la fatiga) y, fundamentalmente para los marcos de enfriamiento, puede crear vías de fuga si los poros se conectan o rompen una superficie.

- Mitigación:

- Calidad del polvo: Uso de polvos metálicos esféricos de alta calidad con baja porosidad interna y distribución controlada del tamaño de las partículas, como los producidos mediante la atomización avanzada de gas de Met3dp. Garantizar la manipulación y el almacenamiento adecuados del polvo para evitar la absorción de humedad.

- Optimización de parámetros: Desarrollo y validación de parámetros de proceso robustos (potencia del láser, velocidad de escaneo, espaciamiento de eclosión, grosor de la capa) específicos del material y la máquina para garantizar la fusión y la fusión completas. Met3dp invierte mucho en el desarrollo de parámetros de proceso.

- Supervisión de procesos: Utilización de sistemas de monitoreo in situ (por ejemplo, monitoreo de la piscina de fusión) para detectar posibles anomalías durante la construcción.

- Post-procesamiento: El prensado isostático en caliente (HIP) se puede utilizar en algunos casos para cerrar los poros internos, aunque agrega costo y complejidad. Las pruebas de fugas adecuadas son esenciales para detectar la porosidad crítica.

- Retirada de la estructura de soporte:

- Desafío: Si bien son necesarias, las estructuras de soporte agregan tiempo y costo tanto a las etapas de impresión como a las de posprocesamiento. Eliminarlos, especialmente de canales internos complejos o características delicadas, puede ser difícil, requerir mucha mano de obra y correr el riesgo de dañar la superficie de la pieza.

- Mitigación:

- DfAM: Diseño para ángulos autoportantes (>45°) siempre que sea posible, optimización de las formas de los canales internos y orientación estratégica de la pieza.

- Diseño de soportes: Uso de funciones de software especializadas para generar soportes que sean efectivos pero más fáciles de quitar (por ejemplo, puntos de contacto más delgados, estructuras perforadas).

- Técnicas de postprocesado: Empleo de métodos de eliminación adecuados (manual, CNC, potencialmente electroquímico) según la ubicación del soporte y la geometría de la pieza.

- Acabado superficial:

- Desafío: La naturaleza inherente capa por capa y la adhesión del polvo dan como resultado un acabado superficial más rugoso en comparación con el mecanizado tradicional. Esto puede ser problemático para las superficies de sellado o dentro de los canales de enfriamiento, donde afecta el flujo de fluido.

- Mitigación:

- Optimización de parámetros: El ajuste fino de los parámetros puede mejorar ligeramente el acabado superficial tal como se construye.

- Orientación: Orientar las superficies críticas de forma óptima en la placa de construcción.

- Post-procesamiento: Implementar los pasos de acabado necesarios, como mecanizado, pulido, granallado o AFM, como se discutió anteriormente.

- Consistencia y Escalabilidad:

- Desafío: Garantizar una calidad constante de las piezas en múltiples construcciones y diferentes máquinas, y escalar la producción de manera eficiente para satisfacer las demandas de volumen de la industria automotriz, requiere sistemas robustos de control de procesos y gestión de la calidad.

- Mitigación:

- Normalización: Implementar flujos de trabajo estandarizados, una calibración rigurosa de la máquina y protocolos consistentes de gestión de polvo.

- Sistemas de gestión de calidad: Adherirse a las certificaciones relevantes (por ejemplo, ISO 9001, potencialmente IATF 16949 para proveedores automotrices).

- Monitoreo de Procesos y Análisis de Datos: Monitorear continuamente los datos de construcción para garantizar la consistencia e identificar posibles desviaciones.

- Asociaciones: Trabajar con proveedores de AM experimentados como Met3dp que han establecido sistemas de calidad y experiencia en la ampliación de la producción.

- Costo:

- Desafío: La AM de metales puede tener costos iniciales más altos por pieza en comparación con los métodos tradicionales, especialmente para diseños simples en grandes volúmenes, debido a la inversión en máquinas, los costos de los materiales y el tiempo de proceso.

- Mitigación:

- DfAM: Aprovechar la consolidación de piezas y la reducción de peso para compensar los costos mediante la reducción del tiempo de montaje y el uso de materiales.

- Optimización de procesos: Minimizar el tiempo de construcción y las estructuras de soporte.

- Volumen: Los costos por pieza disminuyen significativamente a medida que aumenta el volumen de producción.

- Costo total de propiedad: Considerar los ahorros derivados de un desarrollo más rápido, un mejor rendimiento y la flexibilidad de la cadena de suministro, no solo el costo individual de la pieza.

Superar estos desafíos requiere una comprensión profunda de la ciencia de los materiales, la física del proceso de AM, los principios de DfAM y un riguroso control de calidad. La asociación con un experimentado impresión 3D en metal proveedor de servicios como Met3dp, que posee la tecnología, la experiencia y el compromiso necesarios para la garantía de calidad de la AM automotriz las demandas, es crucial para implementar con éxito la AM de metales para componentes críticos como los marcos de refrigeración de baterías de vehículos eléctricos. Nuestro equipo trabaja en colaboración con los clientes para navegar por estas complejidades y ofrecer soluciones optimizadas y fiables.

Selección de su socio de fabricación aditiva de metales: Consideraciones clave para los proveedores de vehículos eléctricos

Elegir al socio de fabricación adecuado es tan crucial como la propia tecnología, especialmente cuando se trata de componentes automotrices exigentes como los bastidores de refrigeración de baterías de vehículos eléctricos. El éxito de su proyecto depende de la experiencia, la fiabilidad y la capacidad del proveedor para cumplir con los estrictos estándares de calidad. Para los ingenieros y los responsables de compras que se desenvuelven en el proveedor de servicios de impresión 3D de metales panorama, varios factores clave deben guiar el proceso de evaluación del proveedor de fabricación aditiva (AM) para la automoción: proceso:

- Experiencia y conocimientos técnicos:

- Especialización en materiales: ¿Tiene el proveedor experiencia demostrada con las aleaciones específicas que necesita (por ejemplo, AlSi10Mg, CuCrZr)? Solicite estudios de casos o ejemplos de proyectos similares. La experiencia experiencia en materiales AM es crucial, abarcando la manipulación de polvos, el desarrollo de parámetros y la comprensión del comportamiento del material durante la impresión y el posprocesamiento.

- Conocimiento de los procesos: ¿Son competentes en el proceso de AM más adecuado (LPBF, SEBM) para su aplicación? ¿Comprenden los matices para lograr una densidad, precisión y propiedades del material óptimas?

- Experiencia en el sector: ¿Han trabajado en el sector de la automoción o en otras industrias exigentes (aeroespacial, médica) con expectativas de calidad similares? La comprensión de los fabricación de componentes automotrices) requisitos es fundamental.

- Tecnología y equipamiento:

- Calidad y capacidad de la máquina: ¿Qué tipos de impresoras utilizan? ¿Están bien mantenidas y calibradas? ¿Disponen de máquinas capaces de manejar el volumen de construcción requerido y lograr la precisión necesaria? Met3dp utiliza impresoras líderes en la industria, conocidas por su precisión y fiabilidad.

- Control de calidad del polvo: ¿Cómo se abastecen y gestionan sus polvos metálicos? ¿Tienen un control de calidad robusto para los materiales entrantes? La ventaja de Met3dp reside en su producción interna de polvos metálicos esféricos de alta calidad utilizando técnicas avanzadas de atomización.

- Software y Simulación: ¿Utilizan software avanzado de preparación de construcción y, posiblemente, herramientas de simulación para optimizar la orientación, los soportes y predecir posibles problemas como la distorsión?

- Sistemas de gestión de calidad:

- Certificaciones: ¿El proveedor posee las certificaciones de calidad pertinentes, como ISO 9001? Aunque la IATF 16949 (el estándar automotriz) aún está emergiendo para muchos proveedores de AM, demostrar el cumplimiento de protocolos de calidad rigurosos es esencial.

- Control de procesos: ¿Qué medidas se han establecido para el seguimiento en proceso y los controles de calidad a lo largo del flujo de trabajo de fabricación (manipulación de polvos, impresión, posprocesamiento, inspección)?

- Trazabilidad: ¿Pueden proporcionar una trazabilidad completa de los materiales y los parámetros del proceso para cada pieza producida?

- Capacidad y escalabilidad:

- Volumen de producción: ¿Puede el proveedor gestionar los volúmenes de producción requeridos, desde la creación de prototipos hasta la producción de series bajas o medias? ¿Disponen de suficiente capacidad de máquinas y personal cualificado?

- Plazos de entrega: ¿Pueden cumplir con los plazos de su proyecto? ¿Tienen un historial de entregas fiables?

- Servicios de ingeniería y soporte:

- Apoyo al DfAM: ¿Pueden ofrecer asesoramiento experto sobre Diseño para la Fabricación Aditiva para ayudar a optimizar el diseño de su marco de refrigeración en cuanto a rendimiento, coste y capacidad de fabricación?

- Capacidades de postprocesado: ¿Ofrecen una amplia gama de servicios internos o estrechamente gestionados de post-procesamiento (tratamiento térmico, mecanizado, acabado, pruebas)?

- Comunicación y colaboración: ¿Son receptivos, transparentes y están dispuestos a colaborar para resolver los problemas? Elegir un socio de AM se trata de construir una relación, no solo una transacción.

- Propuesta de valor total:

- Rentabilidad: Si bien el coste es un factor, evalúe el total valor, considerando la calidad, la fiabilidad, la experiencia, la velocidad y el soporte, no solo el precio por pieza.

- Ubicación y logística: Considere la ubicación del proveedor en relación con sus instalaciones de montaje y sus capacidades logísticas.

Met3dp encarna estas cualidades, posicionándose no solo como proveedor, sino como socio estratégico. Con profundas raíces tanto en soluciones de fabricación aditiva como en la producción avanzada de polvos metálicos, ofrecemos una combinación única de experiencia en ciencia de materiales y dominio del proceso de impresión. Nuestro compromiso con la calidad, la inversión en tecnología líder en la industria y el enfoque colaborativo nos convierten en un socio ideal para las empresas automotrices que buscan aprovechar la fabricación aditiva de metales para componentes críticos de vehículos eléctricos como los marcos de refrigeración de baterías.

Comprensión de los factores de coste y los plazos de entrega de los marcos de baterías impresos en 3D

Si bien la fabricación aditiva de metales permite importantes mejoras de rendimiento y posibilidades de diseño para los marcos de refrigeración de baterías de vehículos eléctricos, es crucial comprender los costes asociados y los plazos de producción para la planificación y la adquisición de proyectos. Ambos análisis de costos de impresión 3D de metales y estimación del plazo de entrega de piezas de automoción dependen de una variedad de factores interconectados.

Principales factores de coste:

- Tipo de material y consumo:

- Coste del polvo: El coste de la materia prima varía significativamente entre las aleaciones. Las aleaciones de cobre como el CuCrZr son sustancialmente más caras que las aleaciones de aluminio como el AlSi10Mg.

- Volumen y peso de la pieza: Las piezas más grandes y densas consumen, naturalmente, más polvo, lo que repercute directamente en el coste del material. Las técnicas de DfAM, como la optimización topológica y las estructuras reticulares, pueden reducir significativamente el uso de material.

- Estructuras de apoyo: El material utilizado para las estructuras de soporte se suma al consumo total y debe tenerse en cuenta. La minimización de los soportes a través de DfAM reduce este coste.

- La hora de las máquinas:

- Tiempo de construcción: Este es a menudo el factor de coste más significativo. Depende del volumen de la pieza (específicamente su altura en la cámara de construcción), la complejidad, el grosor de la capa utilizada y la eficiencia de la estrategia de escaneo por láser/haz de electrones de la máquina. Las piezas más altas o las piezas que requieren capas muy finas tardan más en imprimirse.

- Tasa de la máquina: El costo operativo por hora de la impresora 3D industrial de metal, teniendo en cuenta la depreciación, la energía, los consumibles (filtros, gases) y el mantenimiento.

- Complejidad del diseño y configuración de la construcción:

- Para los soportes automotrices que requieren tolerancias más estrictas que ±0,1-0,2 mm o acabados superficiales más suaves que Ra 8-10 µm en características específicas, el posprocesamiento es esencial: Las geometrías complejas que requieren estructuras de soporte extensas aumentan tanto el tiempo de impresión (más material para depositar) como la mano de obra de post-procesamiento (eliminación de soportes).

- Anidamiento y densidad de construcción: La eficiencia con la que se pueden anidar múltiples piezas dentro de un solo volumen de construcción afecta el costo de tiempo de máquina por pieza. Los proveedores experimentados optimizan los diseños de construcción.

- Tiempo de preparación: Tiempo que tardan los ingenieros en preparar el archivo de construcción (orientación, generación de soporte, corte).

- Post-procesamiento:

- Mano de obra y equipo: Cada paso de post-procesamiento (alivio de tensiones, tratamiento térmico, eliminación de soportes, mecanizado, acabado, inspección) añade costos de mano de obra y tiempo de equipo.

- Complejidad: Los canales internos intrincados que requieren un acabado especializado (como AFM) o tolerancias ajustadas que exigen un mecanizado CNC extenso aumentarán significativamente los costos.

- Requisitos de calidad: Los niveles de inspección más altos (por ejemplo, CMM extenso, escaneo CT) se suman al costo.

- Volumen del pedido:

- Economías de escala: Al igual que con la mayoría de los procesos de fabricación, los volúmenes más altos generalmente conducen a costos por pieza más bajos debido a la amortización de los costos de configuración, la anidación de construcción optimizada y los flujos de trabajo más eficientes. AM de producción en volumen se está volviendo cada vez más viable, aunque las estructuras de costos difieren de los métodos tradicionales de alto volumen.

Factores que influyen en los plazos de entrega:

- Finalización y preparación del diseño: Tiempo requerido para la consulta DfAM (si es necesario) y la preparación del archivo de construcción.

- Cola de impresión: Disponibilidad de máquinas adecuadas en el proveedor de servicios. La alta demanda puede generar colas.

- Tiempo de impresión: El tiempo real que la pieza pasa imprimiendo en la máquina (puede variar de horas a varios días, según el tamaño y la complejidad).

- Post-procesamiento: El tiempo acumulado requerido para todos los pasos necesarios después de la impresión (ciclos de tratamiento térmico, mecanizado, acabado, inspección). Esto a menudo puede tomar tanto o más tiempo que la propia impresión.

- Envío y logística: Tiempo necesario para el transporte hasta el destino final.

Cronogramas típicos:

Si bien depende en gran medida del proyecto, los prototipos simples podrían producirse en 1 o 2 semanas. Los componentes más complejos que requieren un post-procesamiento significativo o piezas hechas de materiales desafiantes podrían tener plazos de entrega que oscilan entre 3 y 8 semanas o más, especialmente para las tiradas de producción iniciales. Establecer una relación con un proveedor como Met3dp permite una mejor planificación y, potencialmente, plazos acelerados una vez que los procesos están validados. Las cotizaciones precisas tanto para el costo como para el plazo de entrega requieren una revisión detallada de los datos CAD de la pieza final, las especificaciones del material y los requisitos de calidad. Efectivo adquisición de impresión 3D de metal implica proporcionar especificaciones claras a los posibles proveedores.

Preguntas frecuentes (FAQ) sobre marcos de refrigeración de vehículos eléctricos impresos en 3D de metal

Aquí están las respuestas a algunas preguntas comunes que los ingenieros y los gerentes de adquisiciones tienen sobre el uso de la fabricación aditiva (AM) de metales para componentes de refrigeración de baterías de vehículos eléctricos (VE):

1. ¿Cuáles son las principales ventajas de usar AM de metales para marcos de refrigeración en comparación con los métodos tradicionales como la fundición o los ensamblajes soldados?

La AM de metales ofrece varias ventajas clave:

- Complejidad geométrica: Capacidad para crear canales de refrigeración internos muy intrincados (por ejemplo, contorneados, trayectorias de flujo optimizadas) que son imposibles o poco prácticos con la fundición o el mecanizado, lo que conduce a un rendimiento térmico superior.

- Aligeramiento: Permite la optimización de la topología y las estructuras reticulares, lo que reduce significativamente el peso de los componentes en comparación con las piezas fundidas sólidas, lo que aumenta la autonomía de los VE.

- Consolidación de piezas: Permite la integración de múltiples funciones (refrigeración, estructura, montaje) en una sola pieza impresa, lo que reduce la complejidad del ensamblaje, los posibles puntos de fuga y, a menudo, el peso/costo.

- Velocidad para prototipos/volúmenes bajos: Iteración más rápida durante el desarrollo y producción más rápida para volúmenes bajos a medios, ya que no se requieren herramientas.

- Opciones de material: Facilita el uso de aleaciones de alto rendimiento como AlSi10Mg para aligerar el peso o CuCrZr para una conductividad térmica máxima.

2. ¿Qué tan a prueba de fugas son los canales de refrigeración en los marcos impresos en 3D?

Lograr una integridad a prueba de fugas es primordial y muy factible con un control de proceso adecuado. Los factores clave incluyen:

- Optimización de parámetros: Usar parámetros de impresión validados para garantizar una densificación completa (>99,5%, a menudo más) y minimizar la porosidad dentro del material.

- Calidad del polvo: Es fundamental comenzar con polvo de metal de alta calidad y baja porosidad.

- Diseño: Evitar características de diseño que sean propensas a defectos (por ejemplo, paredes muy delgadas sin el soporte adecuado).

- Post-procesamiento: Si bien el HIP puede cerrar los poros internos, a menudo no es necesario si los parámetros de impresión están bien controlados.

- Pruebas rigurosas: Implementar pruebas de fugas obligatorias (por ejemplo, caída de presión, pruebas de fugas de helio) como un paso de control de calidad estándar para cada componente de refrigeración producido. Cuando se fabrican correctamente por un proveedor experimentado como Met3dp, los marcos de refrigeración de AM de metales cumplen con los estrictos requisitos a prueba de fugas.

3. ¿Puede la AM de metales lograr el acabado superficial requerido dentro de los canales de refrigeración para un flujo de fluido eficiente?

El acabado superficial tal como se imprime dentro de los canales de AM es inherentemente más rugoso (típicamente Ra 10-20 µm o más) que los canales mecanizados convencionalmente. Si bien esto podría aumentar ligeramente la caída de presión en comparación con un tubo perfectamente liso, las ganancias de rendimiento de la geometría optimizada del canal a menudo superan el efecto de la rugosidad de la superficie. Para aplicaciones que exigen superficies internas más lisas:

- Diseño: Orientar los canales y usar formas específicas (por ejemplo, de lágrima) puede mejorar el acabado de ciertas superficies internas.

- Post-procesamiento: Se pueden emplear técnicas como el mecanizado por flujo abrasivo (AFM) o el pulido químico para mejorar significativamente el acabado de la superficie interna, aunque a un costo adicional. El acabado interno requerido debe especificarse y discutirse con el proveedor de AM.

4. ¿Qué información necesita normalmente Met3dp para proporcionar una cotización para un marco de refrigeración de batería impreso en 3D?

Para proporcionar una cotización precisa, normalmente requerimos:

- Modelo CAD en 3D: Archivo STEP o STL del diseño final de la pieza.

- Especificación del material: Aleación deseada (por ejemplo, AlSi10Mg, CuCrZr) y cualquier requisito específico de propiedad del material.

- Dibujo técnico: Indicación de dimensiones críticas, tolerancias, acabados superficiales requeridos (especialmente en superficies de sellado/acoplamiento) y cualquier característica específica que deba mecanizarse.

- Cantidad: Número de piezas requeridas (para prototipos, bajo volumen o producción en serie).

- Requisitos de postprocesamiento: Detalles sobre el tratamiento térmico, acabados superficiales específicos, necesidades de pruebas (por ejemplo, parámetros de prueba de fugas).

- Plazo de entrega: Fecha de entrega requerida.

5. ¿Es la fabricación aditiva de metales adecuada para la producción de gran volumen de estos marcos en la industria automotriz?

La fabricación aditiva de metales está evolucionando rápidamente, y aunque sobresale en la creación de prototipos, la personalización y la producción de bajo a mediano volumen, su idoneidad para la producción automotriz tradicional de gran volumen (cientos de miles o millones por año) aún se está desarrollando en comparación con el fundido o el estampado para simple diseños. Sin embargo, para marcos de refrigeración complejos y de alto rendimiento donde la fabricación aditiva proporciona importantes beneficios de rendimiento o consolidación inalcanzables de otra manera, se está convirtiendo en una opción viable incluso para la producción en serie en miles o decenas de miles. La rentabilidad depende en gran medida de la complejidad del diseño y del valor derivado de las capacidades únicas de la fabricación aditiva. Met3dp trabaja con clientes para evaluar el caso de negocio para la producción en volumen utilizando la fabricación aditiva..

Conclusión: Impulsando el futuro del rendimiento de los vehículos eléctricos con las soluciones de fabricación aditiva de Met3dp

La incesante búsqueda de un mayor rendimiento, una mayor autonomía y una carga más rápida en el mercado de vehículos eléctricos ejerce una inmensa presión sobre los sistemas de gestión térmica de las baterías. La fabricación aditiva de metales ha surgido inequívocamente como una tecnología clave, que ofrece capacidades sin precedentes para diseñar y producir marcos de refrigeración de baterías de vehículos eléctricos que son más ligeros, más complejos y térmicamente superiores a los fabricados con métodos convencionales. Al aprovechar la libertad de diseño de la fabricación aditiva con materiales avanzados como el AlSi10Mg ligero o el CuCrZr altamente conductivo, los fabricantes de automóviles pueden lograr mejoras significativas en la eficiencia, la longevidad y la seguridad de las baterías, factores críticos para el éxito en el competitivo panorama de los vehículos eléctricos.

Desde la optimización de intrincados canales de refrigeración internos a través del DfAM hasta la garantía de precisión a través del meticuloso control del proceso y el post-procesamiento, la fabricación aditiva de metales proporciona un potente conjunto de herramientas para aplicaciones automotrices de fabricación avanzada. Sin embargo, navegar por las complejidades de la selección de materiales, la optimización del diseño, los parámetros del proceso y el aseguramiento de la calidad requiere una gran experiencia.

Elegir al socio adecuado es primordial. Met3dp se encuentra a la vanguardia de esta ola tecnológica, combinando tecnología de impresión SEBM/LPBF líder en la industria con una experiencia sin igual en la producción de polvo metálico de alto rendimiento. Nuestro enfoque integrado, desde el polvo atomizado hasta el componente terminado y probado, garantiza la calidad, fiabilidad y rendimiento exigidos por la industria automotriz. Somos más que un simple proveedor de servicios; somos un socio colaborador dedicado a ayudarle a desbloquear todo el potencial de la fabricación aditiva para sus componentes de vehículos eléctricos más críticos.

¿Listo para revolucionar la gestión térmica de su vehículo eléctrico? Póngase en contacto con Met3dp hoy mismo para discutir su proyecto de marco de refrigeración de baterías y explorar cómo nuestros sistemas de vanguardia, materiales avanzados y servicios de desarrollo de aplicaciones pueden acelerar su viaje hacia los vehículos eléctricos de próxima generación. Impulsemos el futuro de la tecnología de vehículos eléctricos juntos.

Compartir

MET3DP Technology Co., LTD es un proveedor líder de soluciones de fabricación aditiva con sede en Qingdao, China. Nuestra empresa está especializada en equipos de impresión 3D y polvos metálicos de alto rendimiento para aplicaciones industriales.

Solicite información para obtener el mejor precio y una solución personalizada para su empresa.

Artículos relacionados

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Leer Más "Acerca de Met3DP

Actualización reciente

Nuestro producto

CONTACTO

¿Tiene alguna pregunta? ¡Envíenos un mensaje ahora! Atenderemos su solicitud con todo un equipo tras recibir su mensaje.