Guía completa del proceso AM

Índice

Bienvenido al fascinante mundo de Proceso AMdonde los límites de la fabricación tradicional se amplían constantemente. En esta guía, nos adentraremos en los entresijos de la AM, arrojando luz sobre diversos aspectos, desde los modelos de polvo metálico hasta sus aplicaciones, ventajas, desventajas y mucho más. Abróchese el cinturón para un viaje interesante e informativo a través de las maravillas modernas de la fabricación.

Panorama de la fabricación aditiva

La fabricación aditiva, a menudo denominada impresión 3D, es un proceso de creación de objetos tridimensionales mediante la adición de material capa a capa. A diferencia de los métodos de fabricación tradicionales, que suelen consistir en sustraer material de un bloque mayor, la AM construye objetos desde cero, lo que permite diseños complejos y reduce los residuos.

Detalles clave del proceso AM

- Tecnología: Adición de material por capas

- Materiales utilizados: Metales, polímeros, cerámicas y materiales compuestos

- Aplicaciones: Industria aeroespacial, automoción, sanidad, bienes de consumo, etc.

- Ventajas: Geometrías complejas, reducción de residuos, personalización y prototipado rápido

- Desafíos: Limitaciones de material, acabado superficial y elevados costes iniciales

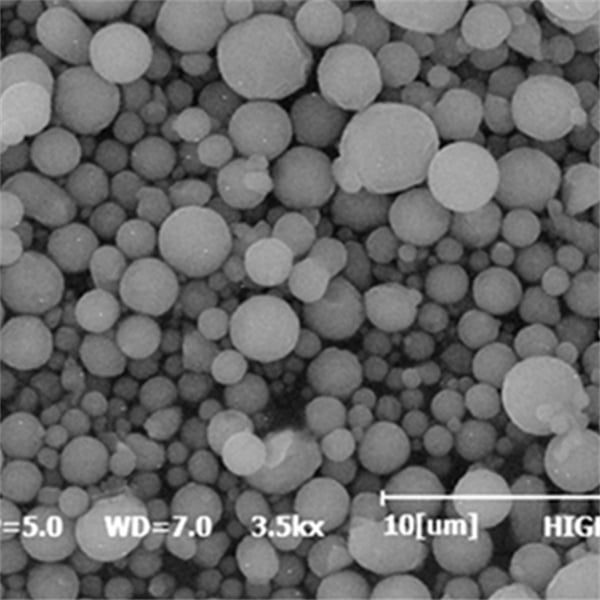

Tipos de polvos metálicos utilizados en AM

En el ámbito de la AM, los polvos metálicos son un componente fundamental. Veamos algunos de los polvos metálicos más utilizados, su composición y sus propiedades únicas.

Polvos metálicos comunes para AM

| Polvo metálico | Composición | Propiedades | Aplicaciones |

|---|---|---|---|

| Titanio (Ti-6Al-4V) | 90% Titanio, 6% Aluminio, 4% Vanadio | Alta resistencia, ligereza y resistencia a la corrosión | Aeroespacial, implantes médicos |

| Acero inoxidable (316L) | 16-18% Cromo, 10-14% Níquel, 2-3% Molibdeno | Resistente a la corrosión, duradero, buena soldabilidad | Instrumentos médicos, procesamiento de alimentos |

| Aluminio (AlSi10Mg) | 89-91% Aluminio, 9-11% Silicio, 0,2-0,4% Magnesio | Ligero, buena conductividad térmica, resistente | Automoción, aeroespacial |

| Inconel (IN718) | 50-55% Níquel, 17-21% Cromo, 4,75-5,5% Niobio | Resistente al calor, alta resistencia a temperaturas elevadas | Turbinas, componentes aeroespaciales |

| Cromo-cobalto (CoCr) | 55-65% Cobalto, 27-30% Cromo, 5-7% Molibdeno | Resistente al desgaste, biocompatible, gran dureza | Implantes dentales, dispositivos ortopédicos |

| Cobre (Cu) | 99,9% Cobre | Excelente conductividad térmica y eléctrica | Componentes eléctricos, intercambiadores de calor |

| Acero para herramientas (H13) | 0,35-0,45% Carbono, 5-5,5% Cromo, 1-1,2% Molibdeno | Alta dureza, resistencia al desgaste, buena maquinabilidad | Moldes, matrices, herramientas de corte |

| Aleación de níquel (Hastelloy X) | 47-52% Níquel, 20,5-23% Cromo, 17-20% Hierro | Resistente a la oxidación, alta resistencia a altas temperaturas | Procesamiento químico, aeroespacial |

| Magnesio (AZ91D) | 8,5-9,5% Aluminio, 0,6-1,4% Zinc, 0,15% Manganeso | Ligero, buena relación resistencia/peso | Automoción, electrónica |

| Tungsteno (W) | 99.95% Tungsteno | Punto de fusión extremadamente alto, denso, fuerte | Aplicaciones aeroespaciales y de defensa |

Modelos detallados de polvo metálico

- Titanio (Ti-6Al-4V): Conocida por su excepcional relación resistencia-peso y su biocompatibilidad, esta aleación es un elemento básico en las industrias aeroespacial y médica. Ofrece una impresionante resistencia a la fatiga y la corrosión, por lo que es ideal para componentes críticos.

- Acero inoxidable (316L): El acero inoxidable 316L, una aleación versátil, es apreciado por su durabilidad y resistencia a la corrosión. Se utiliza mucho en entornos en los que la higiene y la longevidad son primordiales, como en dispositivos médicos y equipos de procesamiento de alimentos.

- Aluminio (AlSi10Mg): Esta aleación es conocida por su ligereza y excelente conductividad térmica. Es una opción popular en los sectores de automoción y aeroespacial, donde la reducción de peso es crucial sin comprometer la resistencia.

- Inconel (IN718): Conocido por su capacidad para soportar temperaturas extremas y tensiones mecánicas, el Inconel 718 se utiliza ampliamente en la industria aeroespacial para motores de turbina y otras aplicaciones de alta temperatura.

- Cromo-cobalto (CoCr): Esta aleación biocompatible es perfecta para implantes médicos por su gran dureza y resistencia al desgaste. Garantiza longevidad y fiabilidad en aplicaciones ortopédicas y dentales.

- Cobre (Cu): Con una conductividad térmica y eléctrica inigualable, el cobre es esencial en aplicaciones de ingeniería eléctrica e intercambiadores de calor, donde la transferencia eficaz de calor es crucial.

- Acero para herramientas (H13): Ideal para fabricar moldes y herramientas de corte, el acero para herramientas H13 ofrece gran dureza y resistencia al desgaste, garantizando durabilidad y precisión en los procesos de fabricación.

- Aleación de níquel (Hastelloy X): Esta aleación destaca en entornos de altas temperaturas, resistiendo la oxidación y manteniendo la resistencia. Se utiliza en procesos químicos y aplicaciones aeroespaciales, donde la fiabilidad en condiciones extremas es esencial.

- Magnesio (AZ91D): Como uno de los metales estructurales más ligeros, el magnesio AZ91D se utiliza donde el ahorro de peso es crítico, como en las industrias de automoción y electrónica, proporcionando un buen equilibrio entre resistencia y ligereza.

- Tungsteno (W): Conocido por su punto de fusión y densidad increíblemente elevados, el tungsteno es indispensable en aplicaciones aeroespaciales y de defensa, sobre todo cuando se prevé su exposición a condiciones extremas.

Aplicaciones del proceso AM

La versatilidad de la AM se refleja en su amplia gama de aplicaciones. Aquí nos adentramos en varias industrias que aprovechan la AM para ampliar los límites de la innovación.

Industrias que utilizan AM

| Industria | Aplicaciones | Beneficios |

|---|---|---|

| Aeroespacial | Componentes de motor, piezas estructurales, utillaje | Piezas ligeras, plazos de entrega reducidos, geometrías complejas |

| Automoción | Prototipos, piezas a medida, componentes ligeros | Flexibilidad de diseño, creación rápida de prototipos, peso reducido |

| Sanidad | Implantes, prótesis, instrumental quirúrgico | Personalización, biocompatibilidad, geometrías precisas |

| Bienes de consumo | Productos personalizados, tecnología ponible, electrodomésticos | Personalización, producción a la carta, inventario reducido |

| Arquitectura | Maquetas, componentes a medida, herramientas de construcción | Diseños personalizados, producción rápida, reducción del desperdicio de material |

| Educación | Material didáctico, desarrollo de prototipos, investigación | Aprendizaje práctico, diseños innovadores, creación de prototipos rentables |

| Defensa | Blindaje ligero, componentes de armas, herramientas de reparación sobre el terreno | Durabilidad, personalización, fabricación rápida |

| Energía | Componentes de turbinas, intercambiadores de calor, tuberías | Alto rendimiento, eficiencia del material, diseños complejos |

Ventajas del proceso AM

- Flexibilidad de diseño: La AM permite crear diseños complejos e intrincados que serían imposibles o costosos con los métodos tradicionales.

- Personalización: Los productos pueden adaptarse a las necesidades individuales, por lo que es ideal para implantes médicos y piezas a medida.

- Reducción de residuos: El material se añade capa a capa, lo que minimiza los residuos en comparación con los procesos de fabricación sustractivos.

- Creación rápida de prototipos: La AM permite iterar y probar rápidamente los diseños, lo que acelera el ciclo de desarrollo.

- Estructuras ligeras: La AM puede producir componentes ligeros, cruciales en las industrias aeroespacial y automovilística.

Desventajas del proceso AM

- Limitaciones materiales: No todos los materiales son adecuados para la AM, lo que limita la gama de aplicaciones posibles.

- Acabado superficial: Las piezas producidas por AM suelen requerir un tratamiento posterior para lograr la calidad superficial deseada.

- Costes iniciales: La inversión inicial en tecnología y materiales de AM puede ser elevada, lo que la hace menos accesible para las operaciones a pequeña escala.

- Velocidad de producción: Aunque la AM destaca por su complejidad y personalización, puede ser más lenta que los métodos tradicionales de producción en serie para grandes cantidades.

Comparación de polvos metálicos AM

Veamos más de cerca cómo se comparan estos polvos metálicos en varios parámetros.

| Polvo metálico | Fuerza | Peso | Resistencia a la corrosión | Resistencia al calor | Coste |

|---|---|---|---|---|---|

| Titanio (Ti-6Al-4V) | Alta | Luz | Excelente | Bien | Alta |

| Acero inoxidable (316L) | Moderado | Pesado | Excelente | Moderado | Moderado |

| Aluminio (AlSi10Mg) | Moderado | Muy ligero | Bien | Moderado | Bajo |

| Inconel (IN718) | Muy alta | Pesado | Bien | Excelente | Muy alta |

| Cromo-cobalto (CoCr) | Alta | Pesado | Excelente | Bien | Alta |

| Cobre (Cu) | Bajo | Pesado | Pobre | Pobre | Bajo |

| Acero para herramientas (H13) | Alta | Pesado | Moderado | Moderado | Moderado |

| Aleación de níquel (Hastelloy X) | Alta | Pesado | Bien | Excelente | Muy alta |

| Magnesio (AZ91D) | Bajo | Muy ligero | Pobre | Pobre | Bajo |

| Tungsteno (W) | Muy alta | Muy pesado | Excelente | Excelente | Muy alta |

Proveedores y precios

Cuando se trata de abastecerse de polvos metálicos para AM, es esencial conocer a los principales proveedores y sus precios. He aquí un desglose:

| Proveedor | Polvo metálico | Precio (por kg) | Datos de contacto |

|---|---|---|---|

| Höganäs AB | Titanio (Ti-6Al-4V) | $300 | www.hoganas.com |

| Sandvik | Acero inoxidable (316L) | $150 | www.materials.sandvik |

| EOS GmbH | Aluminio (AlSi10Mg) | $100 | www.eos.info |

| Tecnología Carpenter | Inconel (IN718) | $400 | www.carpentertechnology.com |

| Arcam AB | Cromo-cobalto (CoCr) | $350 | www.arcam.com |

| GKN Hoeganaes | Cobre (Cu) | $50 | www.gknpm.com |

| Böhler Uddeholm | Acero para herramientas (H13) | $120 | www.bohler-uddeholm.com |

| Haynes Internacional | Aleación de níquel (Hastelloy X) | $450 | www.haynesintl.com |

| Polvos y revestimientos avanzados (AP&C) | Magnesio (AZ91D) | $80 | www.advancedpowders.com |

| Buffalo Tungsten Inc. | Tungsteno (W) | $500 | www.buffalotungsten.com |

Ventajas e inconvenientes del proceso AM

Cada tecnología tiene sus puntos fuertes y débiles. Aquí tienes una comparación detallada de los pros y los contras del proceso AM:

| Aspecto | Ventajas | Limitaciones |

|---|---|---|

| Diseño | Permite geometrías complejas, personalización | Limitado por las propiedades del material |

| Uso del material | Reducción de residuos, uso eficiente | Gama limitada de materiales utilizables |

| Producción | Prototipado rápido, Producción a la carta | Más lento para grandes cantidades |

| Coste | Reducción de los costes de utillaje, Menor desperdicio de material | Inversión inicial elevada |

| Flexibilidad | Modificaciones de diseño sencillas, aplicaciones versátiles | A menudo es necesario el postprocesado |

PREGUNTAS FRECUENTES

Vamos a abordar algunas preguntas habituales sobre el proceso AM para despejar cualquier duda que pueda persistir.

| Pregunta | Respuesta |

|---|---|

| ¿Qué es la fabricación aditiva (AM)? | La AM, o impresión 3D, es un proceso de creación de objetos mediante la adición de material capa a capa, lo que permite realizar diseños complejos y reducir los residuos. |

| ¿Qué materiales pueden utilizarse en AM? | Pueden utilizarse diversos materiales, como metales, polímeros, cerámica y materiales compuestos. |

| ¿Cuáles son las principales ventajas de la AM? | La AM ofrece flexibilidad de diseño, personalización, reducción de residuos, creación rápida de prototipos y capacidad para crear estructuras ligeras. |

| ¿Existen limitaciones para la AM? | Sí, las limitaciones incluyen restricciones de material, problemas de acabado superficial, altos costes iniciales y velocidades de producción más lentas para grandes cantidades. |

| ¿Qué industrias se benefician más de la AM? | Las industrias aeroespacial, automovilística, sanitaria, de bienes de consumo, arquitectura, educación, defensa y energía se benefician considerablemente de la AM. |

| ¿En qué se diferencia la AM de la fabricación tradicional? | La AM es excelente para crear piezas complejas y personalizadas con menos residuos, pero al principio puede resultar más lenta y cara que los métodos tradicionales de producción en serie. |

| ¿Cuáles son los polvos metálicos más utilizados en AM? | Entre los polvos metálicos más comunes se encuentran el titanio (Ti-6Al-4V), el acero inoxidable (316L), el aluminio (AlSi10Mg), el Inconel (IN718), el cromo-cobalto (CoCr), etc. |

| ¿Se puede utilizar la AM para la producción en serie? | Aunque la AM es ideal para la creación de prototipos y piezas personalizadas, suele ser más lenta y menos rentable para la producción en serie en comparación con los métodos tradicionales. |

| ¿Qué tratamiento posterior requieren las piezas de AM? | El tratamiento posterior puede incluir el acabado superficial, el tratamiento térmico, el mecanizado y el revestimiento para conseguir la calidad y las propiedades deseadas. |

| ¿Cómo se compara el coste de los materiales de AM con el de los materiales tradicionales? | Los materiales de AM pueden ser más caros debido a su naturaleza especializada, pero se puede ahorrar en costes gracias a la reducción de residuos y costes de utillaje. |

Conclusión

La fabricación aditiva está revolucionando la forma en que abordamos el diseño y la producción, ofreciendo una flexibilidad y eficiencia sin precedentes. Desde la industria aeroespacial a la sanitaria, las aplicaciones de la AM son amplias y variadas. Aunque hay retos que superar, las ventajas de esta innovadora tecnología son evidentes. A medida que el campo siga evolucionando, podemos esperar desarrollos aún más interesantes y una mayor adopción en todos los sectores.

Compartir

MET3DP Technology Co., LTD es un proveedor líder de soluciones de fabricación aditiva con sede en Qingdao, China. Nuestra empresa está especializada en equipos de impresión 3D y polvos metálicos de alto rendimiento para aplicaciones industriales.

Solicite información para obtener el mejor precio y una solución personalizada para su empresa.

Artículos relacionados

Segmentos de álabe de tobera de alto rendimiento: Revolucionando la eficiencia de las turbinas con la impresión metálica en 3D

Leer Más "Acerca de Met3DP

Actualización reciente

Nuestro producto

CONTACTO

¿Tiene alguna pregunta? ¡Envíenos un mensaje ahora! Atenderemos su solicitud con todo un equipo tras recibir su mensaje.

Polvos metálicos para impresión 3D y fabricación aditiva

PRODUCTO

cONTACT INFO

- Ciudad de Qingdao, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731