High-Performance Brackets for Aircraft via Metal 3D Printing

Índice

Introduction: The Critical Role of Mounting Brackets in Aerospace and the Additive Advantage

In the demanding world of aerospace engineering, every component matters. From the largest structural members to the smallest fasteners, each part plays a crucial role in ensuring flight safety, operational efficiency, and overall aircraft performance. Among these essential components are mounting brackets – seemingly simple parts that perform the critical function of securing, supporting, and positioning vital aircraft systems and structures. Traditionally manufactured through methods like CNC machining or casting, aviation mounting brackets are now entering a new era of innovation, thanks to the transformative capabilities of metal Impresión 3D, also known as additive manufacturing (AM).

Aviation mounting brackets serve a multitude of purposes, ranging from supporting hydraulic lines and electrical harnesses to mounting avionics equipment and securing interior fixtures. They must withstand significant static and dynamic loads, vibrations, temperature fluctuations, and potentially corrosive environments, all while contributing minimally to the aircraft’s overall weight. The “buy-to-fly” ratio – the ratio of the weight of the raw material purchased to the weight of the final part – is a critical metric in aerospace manufacturing. Traditional subtractive methods, where material is removed from a larger block, often result in high buy-to-fly ratios, translating to wasted material and increased costs.

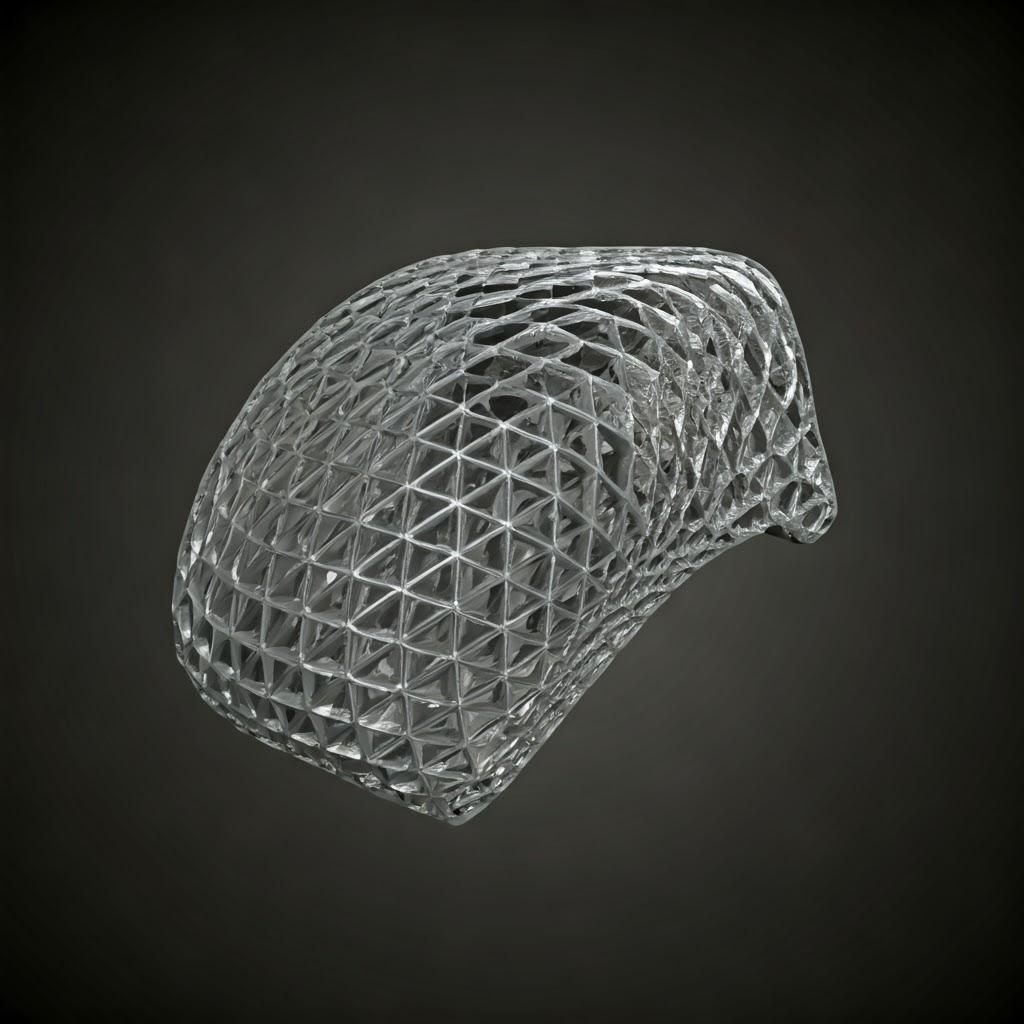

Aquí es donde fabricación aditiva de metales offers a compelling alternative. Instead of removing material, AM builds parts layer by layer directly from metal powder, guided by a digital design file. This approach unlocks unprecedented design freedom, enabling the creation of highly complex, topology-optimized, and lightweight brackets that are impossible or prohibitively expensive to produce using conventional techniques. Companies specializing in impresión 3D en metal are revolutionizing how these critical componentes aeroespaciales are designed and manufactured.

The advantages extend beyond design flexibility. Metal AM allows for:

- Significant Weight Reduction: Optimizing bracket geometry reduces material usage without compromising structural integrity, directly contributing to fuel efficiency and increased payload capacity.

- Consolidación de piezas: Complex assemblies previously requiring multiple brackets and fasteners can often be redesigned and printed as a single, integrated component, reducing part count, assembly time, and potential points of failure.

- Plazos de entrega reducidos: AM enables rapid prototyping and on-demand production of brackets, accelerating development cycles and improving MRO (Maintenance, Repair, and Overhaul) turnaround times.

- Improved Buy-to-Fly Ratios: Building parts additively drastically reduces material waste compared to subtractive machining, making it a more sustainable and cost-effective approach, particularly for expensive aerospace alloys like titanium.

- Rendimiento mejorado: AM allows for the creation of internal cooling channels or features designed specifically to dampen vibration, leading to brackets with superior performance characteristics.

As the aerospace industry continues to push the boundaries of performance and efficiency, metal 3D printing is emerging not just as a viable manufacturing method, but as a strategic imperative for producing the next generation of high-performance aviation mounting brackets. This technology empowers engineers and procurement managers to rethink component design, optimize supply chains, and ultimately, build better aircraft.

Applications Unveiled: Where are 3D Printed Aviation Brackets Used?

The versatility of metal additive manufacturing allows for the production of a wide array of mounting brackets tailored for specific needs throughout an aircraft. While traditionally manufactured brackets remain prevalent, the adoption of 3D printed alternatives is rapidly growing across various aplicaciones aeroespaciales, driven by the benefits of weight reduction, design complexity, and performance enhancement. These brackets are finding use in both structural and non-structural roles, demonstrating the technology’s capability to meet stringent aerospace requirements.

Here’s a breakdown of common areas where 3D printed aviation brackets are making an impact:

1. System Routing and Support:

- Descripción: Securing hydraulic lines, fuel lines, electrical wiring harnesses, and pneumatic ducts throughout the airframe. These brackets prevent chafing, ensure proper routing, and maintain system integrity under vibration and G-forces.

- Ventaja AM: AM allows for highly customized shapes that conform precisely to complex routing paths within confined spaces. Lightweight lattice structures can be incorporated to reduce mass while maintaining necessary stiffness. Part consolidation can combine multiple simple clamps and brackets into a single, more efficient component.

- Materiales: Often AlSi10Mg for its lightweight nature and good processability.

2. Avionics and Equipment Mounting:

- Descripción: Mounting black boxes, sensors, communication equipment, processing units, and other sensitive avionics components within the fuselage or cockpit. These brackets need to provide secure mounting and often vibration damping.

- Ventaja AM: Complex geometries can be created to perfectly cradle specific equipment shapes. Features for heat dissipation (like integrated heat sinks) or vibration isolation can be designed directly into the bracket. Rapid prototyping allows for quick iterations during aircraft development.

- Materiales: AlSi10Mg for lighter components, Ti-6Al-4V where higher strength, stiffness, or temperature resistance is required.

3. Structural Support (Secondary Structures):

- Descripción: Brackets connecting secondary structural elements, such as fairing supports, access panel frames, or floor panel supports. While not primary load-bearing structures, they still require significant strength and reliability.

- Ventaja AM: Topology optimization software can be used to create highly efficient designs that place material only where structurally needed, achieving significant weight savings compared to machined equivalents. Complex load paths can be accommodated more effectively.

- Materiales: Ti-6Al-4V is often preferred for its excellent strength-to-weight ratio and fatigue resistance. High-strength aluminum alloys are also used.

4. Engine and Nacelle Components:

- Descripción: Brackets within the engine nacelle or pylon area, potentially exposed to higher temperatures and demanding load conditions. Examples include mounting points for sensors, actuators, or ducting supports.

- Ventaja AM: Ability to use high-temperature alloys (though AlSi10Mg and Ti-6Al-4V cover many bracket needs, other superalloys can be printed if required). Complex cooling channels or heat shields can sometimes be integrated.

- Materiales: Predominantly Ti-6Al-4V due to its high strength, temperature resistance, and fatigue properties.

5. Cabin Interior Fittings:

- Descripción: Brackets for securing seats, overhead bins, galley monuments, partition walls, and other cabin interior elements. Aesthetics and weight are often key considerations.

- Ventaja AM: Design freedom allows for brackets that integrate seamlessly with cabin aesthetics. Lightweighting is crucial for reducing overall aircraft mass. Customization for low-volume cabin configurations is easily achievable.

- Materiales: Primarily AlSi10Mg due to its lower density and cost-effectiveness for less structurally critical applications.

Table: Common Aviation Bracket Applications & AM Suitability

| Área de aplicación | Typical Function | Key AM Advantages | Recommended Materials (Examples) |

|---|---|---|---|

| System Routing | Secure lines/harnesses, prevent chafing | Custom shapes, lightweighting, part consolidation | AlSi10Mg |

| Avionics Mounting | Secure sensitive equipment, vibration damping | Complex geometry, integrated features, rapid R&D | AlSi10Mg, Ti-6Al-4V |

| Secondary Structures | Connect panels, frames, supports | Topology optimization, weight saving, load path design | Ti-6Al-4V, High-Strength Al |

| Engine/Nacelle | Support components in high-temp/load environments | High-temp capability, complex cooling integration | Ti-6Al-4V, Superalloys |

| Cabin Interiors | Secure seats, bins, monuments | Lightweighting, customization, aesthetic integration | AlSi10Mg |

Exportar a hojas

The adoption rate varies depending on the criticality of the application, certification requirements, and the specific aircraft program. However, the trend is clear: metal 3D printing is increasingly recognized by aerospace manufacturers y component distributors as a powerful tool for producing optimized, high-performance aviation mounting brackets across a growing range of applications.

Why Choose Metal Additive Manufacturing for Aviation Brackets?

The decision to adopt a new manufacturing technology in the aerospace industry is never taken lightly. Safety, reliability, and performance are paramount. Yet, metal additive manufacturing (AM) presents such compelling advantages over traditional methods for producing aviation brackets that its adoption is accelerating. For engineers focused on design optimization and procurement managers evaluating total lifecycle cost and supply chain efficiency, metal AM offers tangible benefits that are difficult to ignore.

Let’s delve deeper into why metal AM is becoming the preferred choice for many aircraft component manufacturers and proveedores aeroespaciales:

1. Unmatched Design Freedom & Complexity:

- Traditional Limitations: CNC machining is constrained by tool access, requiring multiple setups for complex parts and often limiting internal features. Casting has limitations related to mold creation and achievable detail.

- Ventaja AM: AM builds parts layer-by-layer, enabling the creation of intricate internal channels, complex curves, thin walls, and organic shapes derived from topology optimization. This allows engineers to design brackets that perfectly match functional requirements, often impossible with traditional methods. Think of hollow structures, integrated features, or variable density lattices – all achievable with AM.

2. Significant Lightweighting Potential:

- Imperativo aeroespacial: Reducing weight is a primary goal in aircraft design, as it directly translates to lower fuel consumption, increased payload capacity, or extended range.

- Ventaja AM: Topology optimization algorithms, used in conjunction with AM, analyze load paths and remove material from non-critical areas, creating highly efficient, lightweight structures. Buy-to-fly ratios are dramatically improved, as material is added only where needed, unlike subtractive processes that start with a large block and machine away potentially 80-90% of the material for complex aerospace parts. This makes AM particularly attractive for expensive materials like titanium.

3. Consolidación de piezas:

- Enfoque tradicional: Complex systems often require multiple brackets, fasteners, and connectors assembled together. Each part adds weight, assembly time, and potential failure points (e.g., loosening fasteners).

- Ventaja AM: AM allows designers to consolidate multiple components into a single, monolithic printed part. A bracket assembly previously consisting of five machined parts and ten fasteners might be redesigned as one 3D printed component, drastically reducing part count, simplifying assembly, improving structural integrity, and lowering inventory management overhead.

4. Reduced Lead Times & On-Demand Production:

- Traditional Lead Times: Tooling creation (for casting) or complex multi-axis programming and setup (for machining) can lead to long lead times, especially for prototypes or low-volume production runs.

- Ventaja AM: AM requires no part-specific tooling. Once the design file is ready, printing can often commence within hours or days. This facilitates rapid prototyping, allowing for faster design iterations and validation. It also enables on-demand manufacturing for spare parts or MRO, reducing the need for large inventories and minimizing aircraft downtime. This agility is a significant benefit for B2B aerospace suppliers managing complex supply chains.

5. Material Efficiency & Sustainability:

- Buy-to-Fly Ratio: As mentioned, traditional subtractive manufacturing, especially for complex aerospace parts, generates substantial material waste (chips and swarf).

- Ventaja AM: Powder bed fusion processes, like Selective Laser Melting (SLM) or Electron Beam Melting (EBM), utilize material more efficiently. Unfused powder within the build chamber can typically be recycled and reused in subsequent prints, leading to significantly lower buy-to-fly ratios and reduced raw material consumption. This is both cost-effective and environmentally beneficial.

6. Enhanced Functional Performance:

- Beyond Structure: AM enables the integration of functional features directly into the bracket design. This could include optimized vibration damping characteristics through specific lattice structures, integrated channels for cooling airflow, or attachment points designed for specific sensor types.

Table: Metal AM vs. Traditional Machining for Aviation Brackets

| Característica | Fabricación aditiva de metales (AM) | Mecanizado CNC tradicional | Advantage Highlight |

|---|---|---|---|

| Complejidad del diseño | High (complex internal features, organics shapes) | Moderate-High (limited by tool access) | AM enables highly optimized & integrated designs |

| Aligeramiento | Excellent (topology optimization, lattices) | Good (pocketing, material removal) | AM achieves maximum weight reduction |

| Consolidación de piezas | Excellent (multiple parts into one) | Limited (assembly of discrete parts) | AM reduces part count, assembly time, failure points |

| Ratio de compra por vuelo | Low (material added layer-by-layer, powder reuse) | High (material subtracted from block) | AM significantly reduces material waste & cost |

| Plazo de entrega (Proto) | Fast (no tooling required) | Moderate-Slow (programming, setup) | AM accelerates development cycles |

| Plazo de entrega (Prod) | Scalable; Potentially faster for complex low-vol | Established; Faster for simple high-vol | AM offers on-demand flexibility for spares/MRO |

| Coste de utillaje | None (direct digital manufacturing) | Required (fixtures, potentially specific tools) | AM eliminates tooling investment |

Exportar a hojas

While traditional manufacturing methods certainly retain their place, particularly for high-volume production of simpler geometries, the specific advantages offered by metal AM make it an increasingly compelling choice for producing high-performance, weight-optimized, and complex aviation mounting brackets, driving innovation within the fabricación aeroespacial sector. Companies like Met3dp, with expertise in both advanced metal powders and printing technologies, are key enablers of this transition.

Material Focus: AlSi10Mg and Ti-6Al-4V for High-Performance Brackets

The performance, reliability, and weight of an aviation mounting bracket are fundamentally determined by the material it’s made from. Metal additive manufacturing offers the ability to print with a range of aerospace-grade alloys, but two materials stand out as primary choices for brackets due to their well-understood properties, processability, and excellent balance of characteristics: AlSi10Mg (aleación de aluminio) y Ti-6Al-4V (aleación de titanio).

Selecting the appropriate material is critical and depends on the specific application requirements, including load conditions, operating temperature, weight targets, and cost constraints. As a leading provider of polvos metálicos avanzados, Met3dp understands the nuances of these materials and leverages cutting-edge production techniques like gas atomization to ensure high sphericity, excellent flowability, and optimal density in the final printed part.

Let’s examine the properties and typical applications for these key aerospace alloys in the context of 3D printed brackets:

1. AlSi10Mg (Aluminum-Silicon-Magnesium Alloy):

- Descripción: AlSi10Mg is a cast aluminum alloy widely adapted for powder bed fusion processes (SLM/DMLS). It’s known for its good strength-to-weight ratio, excellent thermal properties, corrosion resistance, and relative ease of processing in AM systems.

- Propiedades clave:

- Baja densidad: Approx. 2.67 g/cm³ (significantly lighter than steel or titanium).

- Good Strength: Offers moderate strength, suitable for many bracket applications after appropriate heat treatment (e.g., T6).

- Excelente conductividad térmica: Beneficial if the bracket also serves a heat dissipation function.

- Buena resistencia a la corrosión: Suitable for typical aerospace environments.

- Excellent Processability: Prints relatively easily with good surface finish and feature detail.

- Rentable: Generally less expensive than titanium alloys.

- Typical Bracket Applications:

- System routing brackets (wiring, hydraulics).

- Avionics enclosures and mounting trays.

- Cabin interior fittings.

- Secondary structural supports where loads are moderate.

- Prototypes for fit and form checks.

- Consideraciones: Lower strength and temperature resistance compared to titanium. Not suitable for highly loaded structural parts or high-temperature environments near engines.

2. Ti-6Al-4V (Grade 5 Titanium Alloy):

- Descripción: Ti-6Al-4V (often called Ti64) is the workhorse of the aerospace industry. This alpha-beta titanium alloy is renowned for its exceptional strength-to-weight ratio, excellent corrosion resistance, biocompatibility, and ability to withstand moderately high temperatures.

- Propiedades clave:

- Alta relación resistencia-peso: Offers strength comparable to many steels at roughly 40% lower density (approx. 4.43 g/cm³).

- Excelente resistencia a la corrosión: Highly resistant to atmospheric and saltwater corrosion.

- Good Fatigue Strength: Critical for components subjected to cyclic loading.

- Moderate Temperature Resistance: Suitable for applications up to around 350-400°C (660-750°F).

- Biocompatible: Also widely used in medical implants (though less relevant for brackets).

- Typical Bracket Applications:

- Highly loaded structural or semi-structural brackets.

- Engine mount components and nacelle brackets.

- Landing gear components (where applicable).

- Brackets requiring high stiffness and fatigue resistance.

- Applications where weight saving is paramount despite higher material cost.

- Consideraciones: Higher material cost compared to aluminum. More challenging to post-process (machine). Requires careful control of the AM process (often under inert atmosphere) to prevent oxygen pickup. Requires stress relief heat treatments.

Table: Material Comparison for AM Aviation Brackets

| Propiedad | AlSi10Mg | Ti-6Al-4V (Grado 5) | Selection Guidance |

|---|---|---|---|

| Densidad | ~2.67 g/cm³ (Low) | ~4.43 g/cm³ (Moderate) | Choose AlSi10Mg for maximum weight saving in low/moderate stress applications. |

| Tensile Strength (Typical) | Moderate (300-450 MPa, post-treatment) | High (900-1100 MPa, post-treatment) | Choose Ti-6Al-4V for high load-bearing capacity and structural integrity. |

| Stiffness (Modulus) | Moderate (~70 GPa) | High (~114 GPa) | Choose Ti-6Al-4V where high stiffness is required to prevent deflection. |

| Max Service Temp. | ~150-200 °C | ~350-400 °C | Choose Ti-6Al-4V for applications exposed to higher operating temperatures. |

| Resistencia a la corrosión | Bien | Excelente | Both are suitable for most aerospace environments; Ti-6Al-4V is superior. |

| Processability (AM) | Generally Easier | More Sensitive (atmosphere control critical) | AlSi10Mg often allows faster printing and potentially finer features. |

| Mecanizado posterior | Más fácil | Más difícil | Factor in post-machining complexity and cost if tight tolerances are needed. |

| Coste relativo | Baja | Más alto | Balance performance requirements against budget constraints. |

Exportar a hojas

Met3dp’s Role as a Material Supplier:

Elegir bien proveedor de polvo metálico is as crucial as selecting the material itself. The quality of the powder – its sphericity, particle size distribution (PSD), flowability, and purity – directly impacts the density, mechanical properties, and surface finish of the final 3D printed bracket. Met3dp utilizes industry-leading atomización de gas and Plasma Rotating Electrode Process (PREP) technologies to produce high-quality AlSi10Mg and Ti-6Al-4V powders optimized for various powder bed fusion métodos de impresión. Our rigorous quality control ensures consistency and reliability, giving aerospace manufacturers confidence in the raw materials used for their critical components. We partner with organizations to supply not just powders, but also expertise in material selection and application development, ensuring the optimal material is chosen and processed correctly for every unique aviation bracket requirement.

Ultimately, the choice between AlSi10Mg and Ti-6Al-4V hinges on a careful analysis of the bracket’s specific functional requirements, operating environment, and performance targets, balanced against cost and manufacturing considerations.

Design for Additive Manufacturing (DfAM): Optimizing Bracket Performance

Simply replicating a traditionally designed bracket using metal 3D printing often misses the most significant advantages of the technology. To truly unlock the potential for lightweighting, performance enhancement, and cost-efficiency, engineers must embrace Diseño para fabricación aditiva (DfAM) principles. DfAM is not just about ensuring a part poder be printed; it’s about actively leveraging the unique capabilities of additive processes to create superior components. For aviation mounting brackets, applying DfAM is crucial for meeting the stringent demands of the fabricación aeroespacial sector.

Effective DfAM for metal AM brackets involves several key strategies:

1. Topology Optimization:

- Concept: This computational approach uses algorithms to distribute material optimally within a defined design space, based on applied loads, constraints, and performance targets (e.g., minimizing weight while maintaining stiffness).

- Benefit for Brackets: It generates organic, often complex-looking shapes that place material only where it’s structurally necessary. This leads to maximum weight reduction compared to conventional designs, directly impacting fuel efficiency. The resulting geometries are often impossible or impractical to achieve via subtractive machining.

- Implementation: Requires specialized software tools (e.g., Altair OptiStruct, Ansys Discovery, nTopology) and a clear definition of load cases and boundary conditions.

2. Generative Design:

- Concept: Similar to topology optimization but often broader, generative design tools autonomously generate multiple design solutions that meet predefined constraints and goals. The engineer then selects the most suitable option.

- Benefit for Brackets: Accelerates the design exploration phase, potentially uncovering non-intuitive but highly effective bracket designs. It allows engineers to explore a wider range of possibilities optimized for AM.

- Implementation: Utilizes cloud computing and AI algorithms within CAD or specialized platforms.

3. Lattice Structures & Infill:

- Concept: Incorporating internal lattice structures (e.g., honeycomb, gyroid, stochastic foams) or varying infill densities within the solid volume of the bracket.

- Benefit for Brackets: Significantly reduces weight and material consumption while maintaining structural integrity for certain load cases. Lattices can also be designed to provide specific vibration damping characteristics or facilitate heat transfer if needed.

- Implementation: Requires CAD software capable of generating complex lattice geometries and ensuring they are suitable for the chosen AM process (e.g., self-supporting angles).

4. Minimizing Support Structures:

- Concept: Support structures are often necessary in powder bed fusion to anchor overhangs and dissipate heat during printing. However, they consume extra material, increase print time, and require post-processing for removal, adding cost and potentially impacting surface finish.

- Benefit for Brackets: Designing brackets with self-supporting angles (typically >45 degrees from the horizontal), incorporating sacrificial features, or carefully orienting the part on the build plate can minimize or eliminate the need for supports in critical areas.

- Implementation: Requires understanding the specific AM process limitations. Features like chamfers or fillets can replace sharp overhangs. Careful consideration of build orientation is key.

5. Feature Orientation and Anisotropy:

- Concept: The orientation in which a bracket is printed on the build plate can affect its mechanical properties (due to the layer-wise nature of AM, some degree of anisotropy is common), surface finish on different faces, and the amount of support needed.

- Benefit for Brackets: Orienting the part optimally can align the strongest material properties with the primary load direction, minimize supports on critical surfaces, and improve overall print success.

- Implementation: Analyze load paths and critical features. Use simulation tools or rely on the expertise of the AM service provider to determine the best orientation.

6. Minimum Wall Thickness and Feature Size:

- Concept: Each AM process and material combination has limitations on the minimum wall thickness, hole diameter, and feature size that can be reliably produced.

- Benefit for Brackets: Designing within these limits ensures manufacturability and prevents features from failing or distorting during printing or handling.

- Implementation: Consult the specifications of the chosen AM machine and material, or work with the aerospace AM supplier to ensure design features are printable. Typical minimum wall thicknesses for SLM/DMLS are often in the 0.4-0.8 mm range, but depend heavily on geometry and orientation.

Table: Key DfAM Strategies for Aviation Brackets

| DfAM Strategy | Primary Goal(s) | Key Benefit(s) for Brackets | Implementation Considerations |

|---|---|---|---|

| Topology Optimization | Minimize weight, maximize stiffness | Significant mass reduction, optimized load paths | Requires specialized software, clear load case definition |

| Generative Design | Explore optimal design solutions | Accelerated design exploration, non-intuitive solutions | Requires generative design tools, clear constraints/goals |

| Estructuras reticulares | Reduce weight, tailor properties | Lightweighting, vibration damping, material savings | CAD capability, ensure printability (self-supporting) |

| Support Minimization | Reduce print time, material, post-processing | Lower cost, improved surface finish, faster turnaround | Design self-supporting angles, careful orientation |

| Feature Orientation | Optimize properties, minimize supports | Align strength with load, better surface finish | Understand anisotropy, critical feature location |

| Wall Thickness/Size | Ensure manufacturability | Prevent print failures, achieve desired features | Adhere to process/material limitations, consult provider |

Exportar a hojas

By integrating these DfAM principles from the outset, engineers can move beyond merely substituting a machined bracket with a printed one. They can create truly optimized componentes aeroespaciales that leverage the full potential of metal additive manufacturing, resulting in lighter, stronger, and more functional aviation mounting brackets. Collaborating with experienced AM providers who understand DfAM is essential for success.

Achieving Precision: Tolerance, Surface Finish, and Dimensional Accuracy in AM Brackets

While metal additive manufacturing offers incredible design freedom, a common question from engineers and procurement managers in precision-driven fields like aerospace concerns the achievable levels of tolerance, surface finish, and overall dimensional accuracy. Understanding the capabilities and limitations of AM processes like Selective Laser Melting (SLM) and Direct Metal Laser Sintering (DMLS) – common techniques for printing AlSi10Mg and Ti-6Al-4V brackets – is crucial for setting realistic expectations and planning necessary post-processing steps.

Dimensional Accuracy & Tolerances:

- General Capabilities: Metal powder bed fusion (PBF) processes typically achieve dimensional accuracies in the range of ±0.1 mm to ±0.2 mm for smaller features (e.g., up to 50-100 mm), with tolerance ranges potentially increasing slightly for larger dimensions (e.g., ±0.1% to ±0.2% of the overall dimension). These are general guidelines and can be influenced by numerous factors.

- Factores que influyen:

- Calibración de la máquina: Regular calibration and maintenance of the AM system are critical.

- Propiedades del material: Different alloys exhibit varying levels of shrinkage and stress during printing.

- Geometría y tamaño de la pieza: Larger parts and complex geometries are more prone to thermal distortion.

- Orientación de construcción: Orientation affects thermal gradients and potential warping.

- Estrategia de apoyo: Supports help anchor the part but can influence local accuracy.

- Gestión térmica: Process parameters like laser power, scan speed, and layer thickness impact the melt pool stability and resulting accuracy.

- Achieving Tighter Tolerances: For critical features like mating surfaces, bearing interfaces, or precise hole locations requiring tolerances tighter than the standard AM process capability, post-process CNC machining is typically employed. It’s often more cost-effective to print the bracket near-net shape with machining allowances on critical surfaces than to attempt extremely tight tolerances directly from the printer.

Acabado superficial (rugosidad):

- Superficie as-built: The surface finish of as-built metal AM parts is inherently rougher than machined surfaces. This is due to the layer-by-layer fusion process and the partially melted powder particles adhering to the surface. Typical surface roughness (Ra) values for as-built SLM/DMLS parts range from 6 µm to 20 µm (micrometers)en función de:

- Orientación: Upward-facing surfaces tend to be smoother than downward-facing surfaces (which require supports) or vertical walls (which show layer lines).

- Material: Different metal powders can result in slightly different surface textures.

- Parámetros del proceso: Laser parameters and layer thickness influence the melt pool and surface quality.

- Tamaño de las partículas: The size distribution of the metal powder used impacts achievable roughness. Met3dp’s focus on high-quality powders with controlled particle size distribution, produced via advanced atomization, contributes to better as-built surface quality.

- Mejora del acabado superficial: If a smoother surface is required for functional reasons (e.g., fatigue life, sealing surfaces) or aesthetics, various post-processing techniques are available:

- Abrasive Blasting (Bead/Sand Blasting): Provides a uniform matte finish, typically reducing Ra values moderately.

- Tumbling/Vibratory Finishing: Smooths surfaces and edges, effective for batches of smaller parts.

- Pulido: Mechanical or electrochemical polishing can achieve very smooth, mirror-like finishes (Ra < 1 µm) but adds significant cost and time.

- Mecanizado: Provides the smoothest and most precise surfaces on specific features.

Quality Control & Verification:

Ensuring that 3D printed brackets meet the required specifications involves rigorous quality control throughout the process:

- Powder Quality Management: Verifying incoming powder quality (chemistry, PSD, flowability).

- Supervisión de procesos: In-situ monitoring of the melt pool and layer deposition (where available).

- Inspección dimensional: Using CMM (Coordinate Measuring Machines), 3D scanning, or traditional metrology tools to verify dimensions and tolerances post-print and post-machining.

- Medición de la rugosidad superficial: Using profilometers to quantify surface finish.

- Ensayos no destructivos (END): Techniques like CT scanning or radiography to check for internal defects like porosity (discussed further in Post-Processing).

Table: Typical Precision Capabilities for Metal PBF Brackets (AlSi10Mg, Ti-6Al-4V)

| Parámetro | As-Built Capability (Typical) | Post-Processing Potential | Consideraciones clave |

|---|---|---|---|

| Tolerancia dimensional | ±0.1 to ±0.2 mm (or ±0.1-0.2%) | Tighter via CNC Machining (< ±0.025 mm) | Geometry complexity, size, material, orientation |

| Rugosidad superficial (Ra) | 6 – 20 µm | < 1 µm (Polishing), 1-5 µm (Machining) | Surface orientation, required function, cost |

| Tamaño mínimo del elemento | ~0.4 – 0.8 mm (Walls) | Limited by AM process | Machine capability, powder size, design rules |

| Minimum Hole Diameter | ~0.5 – 1.0 mm | Limited by AM process; improved by drilling | Aspect ratio, orientation |

Exportar a hojas

Understanding these precision levels allows engineers to design brackets appropriately, specifying post-processing steps like machining only where necessary. Partnering with an experienced metal AM service provider like Met3dp, who understands the nuances of different métodos de impresión and materials, ensures that the final aviation brackets meet the demanding dimensional and surface requirements of the aerospace industry.

Beyond the Print: Essential Post-Processing for Aviation Brackets

Creating a metal aviation bracket doesn’t end when the 3D printer stops. The “as-built” part requires several crucial post-procesamiento steps to transform it from a raw print into a functional, flight-ready component that meets aerospace standards. These steps are essential for achieving the desired mechanical properties, dimensional accuracy, surface finish, and overall integrity. Procurement managers should factor these necessary stages into project timelines and cost calculations.

Here’s a typical workflow for post-processing 3D printed metal aviation brackets (AlSi10Mg or Ti-6Al-4V):

1. Alivio del estrés:

- Propósito: The rapid heating and cooling cycles inherent in powder bed fusion create internal residual stresses within the printed part. These stresses can cause distortion or cracking during or after removal from the build plate, or negatively impact fatigue life. Stress relief is a heat treatment performed before removing the part from the build plate.

- Proceso: The entire build plate with the attached brackets is heated in a furnace (often in an inert atmosphere or vacuum) to a specific temperature below the alloy’s aging or annealing temperature, held for a period, and then slowly cooled. This allows internal stresses to relax without altering the core microstructure significantly.

- Importancia: Absolutely critical for dimensional stability and preventing part failure, especially for complex geometries and materials like Ti-6Al-4V.

2. Part Removal:

- Propósito: Separating the printed brackets from the build plate.

- Proceso: Typically done using wire EDM (Electrical Discharge Machining) or a bandsaw. Care must be taken not to damage the parts. The build plate can often be resurfaced and reused.

3. Support Structure Removal:

- Propósito: Removing the temporary support structures generated during the print to anchor overhangs and facilitate heat transfer.

- Proceso: This can be a labor-intensive step, often performed manually using hand tools, pliers, or grinders. For complex internal supports, specialized tools or sometimes electrochemical machining might be needed. DfAM principles aimed at minimizing supports (see previous section) significantly reduce the effort required here.

- Desafíos: Can leave witness marks or rough surfaces where supports were attached, potentially requiring further finishing. Accessing internal supports can be difficult.

4. Heat Treatment (HIP & Solution/Aging):

- Propósito: To improve mechanical properties (strength, ductility, fatigue life) and eliminate internal porosity.

- Prensado isostático en caliente (HIP): Combines high temperature and high inert gas pressure (e.g., Argon) to effectively close internal voids and porosity, achieving near-full theoretical density (>99.9%). This is crucial for fatigue-critical aerospace components.

- Solution Annealing & Aging (for applicable alloys): Further heat treatments tailored to the specific alloy (like T6 for AlSi10Mg or specific treatments for Ti-6Al-4V) to optimize the microstructure and achieve the desired final mechanical properties (hardness, strength, ductility).

- Proceso: Performed in specialized HIP units and controlled atmosphere furnaces according to precise aerospace specifications (e.g., AMS standards).

- Importancia: HIP is often considered mandatory for critical aerospace parts to ensure material integrity and optimal mechanical performance.

5. Acabado de superficies:

- Propósito: To achieve the required surface roughness, remove support witness marks, or prepare surfaces for coating or inspection.

- Proceso: As discussed previously, options include:

- Abrasive Blasting (Bead, Sand, etc.): Creates a uniform matte finish.

- Tumbling/Vibratory Finishing: Smooths surfaces and edges, good for batches.

- Manual Grinding/Deburring: Addresses specific areas like support contact points.

- Polishing (Mechanical/Electrochemical): For very smooth finishes on critical surfaces.

- Selection: Depends on the bracket’s function, material, and specific surface requirements.

6. CNC Machining:

- Propósito: To achieve tight tolerances on critical dimensions, mating surfaces, hole diameters/locations, or specific smooth surface finishes that cannot be met by the as-built AM process or other finishing methods.

- Proceso: Utilizes standard CNC milling or turning centers. Fixturing the often complex geometry of AM parts can require careful planning. Machining allowances should be included in the DfAM stage.

- Importancia: Essential for ensuring precise interfaces and interchangeability in aerospace assemblies.

7. Cleaning & Inspection:

- Propósito: Removing any residual powder, machining fluids, or contaminants, and verifying the final part meets all specifications.

- Proceso: Includes final cleaning procedures and rigorous inspection:

- Inspección dimensional: CMM, 3D scanning.

- Surface Finish Measurement: Profilometry.

- Ensayos no destructivos (END): Crucial for aerospace. Common methods include:

- Inspección visual (IV): Basic check for surface defects.

- Liquid Penetrant Inspection (LPI): Detects surface-breaking cracks.

- Radiography (X-ray) or Computed Tomography (CT) Scanning: Detects internal voids, porosity, inclusions, and verifies internal features. CT scanning is particularly powerful for complex AM parts.

- Pruebas ultrasónicas (UT): Can detect subsurface flaws.

- Documentación: Detailed records of all post-processing steps and inspection results are maintained for traceability, a requirement in aerospace.

Table: Overview of Post-Processing Steps for AM Aviation Brackets

| Paso | Propósito | Typical Method(s) | Key Outcome(s) |

|---|---|---|---|

| El alivio del estrés | Reduce internal stress, prevent distortion | Furnace heat treatment (on build plate) | Estabilidad dimensional |

| Part Removal | Separate part from build plate | Wire EDM, Bandsaw | Part freed for subsequent steps |

| Retirada del soporte | Remove temporary print supports | Manual (tools), Machining, ECM | Net-shape part (may require surface touch-up) |

| Heat Treatment (HIP) | Eliminate internal porosity, improve properties | High temp & pressure furnace (HIP unit) | Full density (>99.9%), improved fatigue life |

| Heat Treatment (Other) | Optimize microstructure & mechanical properties | Solution Annealing, Aging (alloy specific) | Desired strength, hardness, ductility |

| Acabado de superficies | Achieve required Ra, clean surfaces | Blasting, Tumbling, Polishing | Specified surface texture, aesthetic improvement |

| Mecanizado CNC | Achieve tight tolerances, critical surfaces | Milling, Turning | Precise dimensions, smooth mating surfaces |

| Cleaning & Inspection | Remove contaminants, verify specifications | Cleaning procedures, CMM, NDT (CT, LPI, etc.) | Flight-ready part, quality assurance, traceability |

Exportar a hojas

Successfully navigating these post-processing requirements is critical for any organization implementing metal AM for aerospace applications. It requires specific equipment, expertise, and adherence to stringent quality standards. Working with a knowledgeable service provider ensures these steps are performed correctly, delivering aviation brackets ready for demanding flight conditions.

Navigating Challenges: Overcoming Hurdles in 3D Printing Aviation Brackets

While the benefits of metal additive manufacturing for aviation brackets are substantial, the technology is not without its challenges. Successfully implementing metal AM requires a deep understanding of the process, potential pitfalls, and strategies for mitigation. Awareness of these challenges is crucial for both design engineers and procurement managers when evaluating AM projects and selecting suppliers.

Here are some common hurdles encountered in 3D printing metal aviation brackets and how experienced providers address them:

1. Residual Stress, Warping, and Distortion:

- Desafío: The intense, localized heating and rapid cooling during laser melting create significant thermal gradients, leading to residual stress buildup within the part and the build plate. If not managed, this stress can cause parts to warp during printing, crack, or distort after removal from the build plate.

- Estrategias de mitigación:

- Optimized Support Structures: Well-designed supports anchor the part securely and help conduct heat away.

- Optimización de los parámetros del proceso: Fine-tuning laser power, scan speed, scan strategy (e.g., island scanning), and layer thickness helps manage thermal input.

- Platform Heating: Preheating the build plate reduces thermal gradients.

- Tratamiento térmico antiestrés: Performing this crucial step before part removal is essential (as detailed previously).

- Simulation: Thermal simulation software can predict stress buildup and inform design/orientation decisions.

2. Porosity:

- Desafío: Achieving full density (>99.9%) is critical for the mechanical integrity (especially fatigue life) of aerospace components. Porosity (small internal voids) can arise from gas entrapment during melting, incomplete fusion between layers, or keyholing (vapor depressions) caused by excessive energy input.

- Estrategias de mitigación:

- Polvo de alta calidad: Using spherical, gas-atomized powders with low internal porosity and controlled particle size distribution, like those produced by Met3dp, is fundamental. Proper powder handling and storage are also vital to prevent moisture absorption.

- Parámetros de proceso optimizados: Developing robust parameter sets specific to the machine/material combination ensures stable melt pool behavior and complete fusion.

- Control de la atmósfera inerte: Maintaining a high-purity inert gas environment (Argon or Nitrogen) in the build chamber prevents oxidation and reduces gas porosity.

- Prensado isostático en caliente (HIP): This post-processing step effectively closes residual gas and lack-of-fusion porosity.

3. Support Structure Removal:

- Desafío: While essential, supports add cost and complexity. Removing them, especially from intricate internal channels or delicate features on complex bracket designs, can be difficult, time-consuming, and risks damaging the part. Residual support material or witness marks can also negatively impact performance or require additional finishing.

- Estrategias de mitigación:

- DfAM for Support Reduction: Designing parts with self-supporting angles and features minimizes the need for supports.

- Optimized Support Design: Using support structures (e.g., thin-walled or lattice supports) that are strong enough during the build but easier to remove afterward.

- Orientación estratégica: Orienting the part to minimize supports on critical surfaces or in hard-to-reach areas.

- Appropriate Removal Techniques: Employing the right tools and methods (manual, machining, ECM) based on the support type and location.

4. Surface Finish Variation:

- Desafío: As-built surface finish varies depending on the orientation relative to the build direction (up-skin, down-skin, vertical walls). Achieving a consistent or very smooth finish across the entire bracket often requires significant post-processing.

- Estrategias de mitigación:

- Optimized Orientation: Prioritizing critical surfaces for orientations that yield better inherent finish.

- Appropriate Post-Processing: Selecting the right finishing technique (blasting, tumbling, polishing, machining) based on the required Ra value and geometry.

- Process Parameter Tuning: Certain parameters can slightly influence surface quality.

5. Process Repeatability and Quality Assurance:

- Desafío: Ensuring that every bracket produced meets the exact same specifications requires stringent process control and quality assurance protocols, which are non-negotiable in aerospace. Variations in powder batches, machine calibration, or environmental conditions can potentially affect part quality.

- Estrategias de mitigación:

- Sólido sistema de gestión de la calidad (SGC): Implementing QMS compliant with aerospace standards (e.g., AS9100).

- Gestión del ciclo de vida del polvo: Rigorous testing and traceability of metal powders from production to recycling.

- Machine Calibration & Monitoring: Regular calibration, preventative maintenance, and potentially in-situ process monitoring.

- Standardized Procedures: Documented procedures for printing, post-processing, and inspection.

- Comprehensive NDT: Utilizing appropriate NDT methods (especially CT scanning for internal integrity) to verify part quality.

6. Cost and Lead Time Management:

- Desafío: While AM offers benefits, the cost per part can still be high compared to traditional methods for simple geometries or very high volumes. Managing lead times effectively requires careful planning of the entire workflow, including post-processing.

- Estrategias de mitigación:

- DfAM for Cost Reduction: Optimizing designs not just for performance but also for manufacturability (e.g., minimizing volume, reducing supports, nesting parts on the build plate).

- Realistic Cost Modeling: Accurately accounting for machine time, material, labor, post-processing, and quality assurance.

- Supplier Collaboration: Working closely with experienced AM providers who can optimize the process and provide accurate quotes and lead time estimates.

Successfully navigating these challenges requires significant expertise, investment in equipment and quality systems, and a commitment to continuous improvement. This is why partnering with established metal additive manufacturing specialists who have a proven track record in demanding industries like aerospace is often the most effective approach for companies looking to leverage AM for critical components like aviation mounting brackets. They possess the knowledge and infrastructure to overcome these hurdles and deliver flight-worthy parts reliably.

Selecting Your Partner: How to Choose the Right Metal 3D Printing Service Provider for Aerospace Components

Choosing the right manufacturing partner is always critical, but for aerospace components produced using metal additive manufacturing, the stakes are exceptionally high. The complexity of the technology, the stringent quality requirements, and the criticality of the final parts demand a supplier with proven expertise, robust processes, and the right certifications. Selecting an inadequate provider can lead to project delays, budget overruns, subpar parts, and potentially compromise safety.

When evaluating potential proveedores de servicios de impresión 3D de metal o aerospace AM suppliers for your aviation bracket needs, consider the following key criteria:

1. Aerospace Certifications and Compliance:

- Certificación AS9100: This is the standard Quality Management System (QMS) requirement for the aviation, space, and defense industries. Certification to AS9100 demonstrates a provider’s commitment to quality, traceability, and continuous improvement, specifically tailored for aerospace. Non-negotiable for flight-critical components.

- ITAR Compliance (if applicable): If your project involves defense-related components or technical data subject to the International Traffic in Arms Regulations, ensure the provider is ITAR registered and compliant.

- Nadcap Accreditation (Potentially): While AS9100 covers the QMS, Nadcap provides accreditation for specific special processes like heat treatment, NDT, and potentially additive manufacturing itself. Check if accreditation for relevant processes is held.

2. Material Expertise and Traceability:

- Material Capabilities: Confirm the provider has documented experience printing the specific alloy you require (e.g., AlSi10Mg, Ti-6Al-4V) and possesses validated process parameters for it.

- Powder Quality & Sourcing: Inquire about their polvo metálico sourcing and quality control procedures. Do they use powders from reputable suppliers? Do they perform incoming material inspection? Providers like Met3dp, who manufacture their own high-quality powders using advanced methods like gas atomization and PREP, offer an advantage in controlling this crucial input.

- Material Traceability: Full lot traceability for metal powders, from the initial batch through printing, processing, and final inspection, is essential for aerospace accountability. Ensure the provider has systems in place to maintain this chain of custody.

3. Equipment and Technology:

- Tecnología AM apropiada: Verify they operate well-maintained industrial-grade metal AM systems suitable for your chosen material and part requirements (e.g., SLM, DMLS, or potentially SEBM for certain applications). Met3dp utilizes its own industry-leading SEBM printers, known for reliability and accuracy, alongside other potential PBF systems.

- Construir volumen: Ensure their machines can accommodate the size of your bracket(s).

- Supervisión de procesos: Ask about in-situ monitoring capabilities (e.g., melt pool monitoring), which can provide valuable data for quality assurance.

4. Engineering and DfAM Support:

- Experiencia: Does the provider have experienced application engineers who understand DfAM principles and can collaborate with your team to optimize the bracket design for additive manufacturing? This support can be invaluable for maximizing weight savings, minimizing supports, and ensuring printability.

- Simulation Capabilities: Providers offering thermal or structural simulation can help predict performance and mitigate risks like distortion.

5. Comprehensive Post-Processing Capabilities:

- In-House vs. Outsourced: Determine which post-processing steps (stress relief, HIP, machining, NDT, finishing) are performed in-house versus outsourced. In-house capabilities generally allow for better control over quality, lead time, and cost.

- Aerospace Standards: Ensure all post-processing, especially heat treatment and NDT, is performed according to relevant aerospace specifications (e.g., AMS standards).

6. Quality Management System (QMS) and Inspection:

- Robust QMS: Beyond AS9100, evaluate the maturity and implementation of their overall QMS.

- Capacidad de inspección: Confirm they possess the necessary metrology equipment (CMM, 3D scanners) and NDT capabilities (CT scanning is highly recommended for AM parts) to thoroughly inspect and validate your brackets.

- Documentación: Ensure they provide comprehensive documentation packages, including material certifications, certificates of conformance, inspection reports, and traceability records.

7. Experience and Track Record:

- Aerospace Experience: Prioritize providers with demonstrated experience in producing components for the aerospace industry. Ask for case studies or references (within confidentiality limits).

- Gestión de proyectos: Evaluate their communication, responsiveness, and project management approach during the quoting and onboarding process.

Table: Checklist for Evaluating Aerospace AM Suppliers

| Criterios | Key Questions to Ask | Importance Level |

|---|---|---|

| Certificaciones | AS9100 certified? ITAR compliant (if needed)? Nadcap for special processes? | Mandatory |

| Experiencia en materiales | Experience with required alloy? Validated parameters? Powder QC & traceability? | Alta |

| Equipamiento | Suitable AM tech? Build volume adequate? Machine maintenance & calibration? In-situ monitoring? | Alta |

| Soporte de ingeniería | DfAM expertise available? Collaboration offered? Simulation capabilities? | Alta |

| Tratamiento posterior | In-house capabilities (HIP, Machining, NDT)? Adherence to AMS specs? | Alta |

| Quality & Inspection | Robust QMS? Appropriate metrology & NDT (CT scan)? Comprehensive documentation? | Mandatory |

| Experience & Communication | Proven aerospace track record? Case studies/references? Clear communication & project management? | Alta |

| Costo y plazo de entrega | Transparent pricing? Realistic lead time estimates? | Moderado-alto |

Exportar a hojas

Selecting the right partner requires thorough due diligence. Don’t base your decision solely on price; prioritize quality, expertise, and compliance, especially for flight hardware. A capable partner like Met3dp, offering end-to-end solutions from advanced powders and printers to application development services, can significantly de-risk your project and ensure the successful production of high-performance aviation mounting brackets.

Understanding the Investment: Cost Factors and Lead Times for 3D Printed Brackets

While metal additive manufacturing unlocks significant performance and design benefits for aviation brackets, understanding the associated costs and typical lead times is crucial for project planning and budgeting. Procurement managers need transparency on what drives the final price per part and how long the manufacturing process takes from order placement to delivery.

Cost Factors for 3D Printed Metal Brackets:

The cost of producing an AM bracket is influenced by a combination of factors:

- Tipo de material y consumo:

- Coste del material: Aerospace-grade metal powders, especially titanium alloys like Ti-6Al-4V, are inherently more expensive than standard engineering alloys. AlSi10Mg is generally more cost-effective.

- Volumen y peso de la pieza: The larger and heavier the bracket, the more material is consumed, directly impacting cost. DfAM techniques like topology optimization and lattice structures are key to minimizing material usage.

- Volumen de la estructura de soporte: Material used for support structures also adds to the cost, reinforcing the need for support minimization during design.

- La hora de las máquinas:

- Tiempo de construcción: This is often the most significant cost driver. It depends on the total volume to be printed (part + supports), layer thickness, laser parameters (scan speed), and machine overhead (setup, cleaning). Taller parts generally take longer.

- Nesting & Build Density: Printing multiple brackets simultaneously in a single build (nesting) can optimize machine utilization and reduce the cost per part, especially for smaller components.

- Labor and Engineering:

- File Preparation & Setup: Time spent by engineers/technicians preparing the build file, setting up the machine, and programming parameters.

- Trabajo de postprocesado: Manual effort required for part removal, support removal, surface finishing, and inspection. Support removal, in particular, can be labor-intensive for complex parts.

- Engineering Support (DfAM): If significant design assistance is required, this may be factored into the overall project cost or quoted separately.

- Requisitos de postprocesamiento:

- Tratamiento térmico: Costs associated with furnace time for stress relief and/or HIP cycles. HIP is a relatively expensive process due to the specialized equipment required.

- Mecanizado: Costs depend on the complexity of the machining required, the number of features needing machining, and the required tolerances.

- Acabado superficial: Costs vary based on the method chosen (blasting is less expensive than multi-stage polishing).

- Quality Assurance and Inspection:

- NDT Costs: Non-destructive testing, especially CT scanning, adds to the per-part cost but is often mandatory for critical aerospace components.

- Inspección dimensional: Time and resources for CMM or 3D scanning.

- Documentación: Effort required to compile the necessary quality documentation package.

- Volumen del pedido:

- Economías de escala: While AM is well-suited for low volumes, some economies of scale can be achieved with larger batch sizes through optimized nesting and potentially dedicated machine runs, reducing the setup cost proportion per part. Wholesale buyers or those seeking regular production runs may negotiate volume-based pricing.

Typical Lead Times:

Lead time for a 3D printed aviation bracket includes several stages:

- Order Review & File Preparation (1-3 days): Initial review of the design, DfAM checks (if needed), quote finalization, build file preparation, and scheduling.

- Printing (1-5+ days): Actual machine time depends heavily on part size, complexity, and the number of parts nested in the build. A single large bracket or a full build plate of smaller brackets can take several days.

- Post-Processing (3-10+ days): This is often the longest part of the lead time. It includes:

- Cooling time after printing.

- Stress relief heat treatment cycle (can take a day or more including ramp-up/down).

- Part and support removal.

- HIP cycle (if required, often outsourced, adding significant time – potentially 1-2 weeks including logistics).

- CNC machining (depends on complexity).

- Surface finishing.

- Inspection & Documentation (1-3 days): Final dimensional inspection, NDT, and preparation of the documentation package.

- Shipping (Variable): Depends on location and shipping method.

Total estimated lead times can range from 1-2 weeks for simple, non-HIPed prototypes to 4-8 weeks or more for complex, flight-certified brackets requiring HIP and extensive post-processing.

Table: Cost & Lead Time Considerations

| Factor | Primary Driver(s) | Impacto en el coste | Impact on Lead Time | Mitigation / Optimization |

|---|---|---|---|---|

| Material | Alloy type, Part volume, Support volume | Alta | Bajo | DfAM (lightweighting), Material selection |

| La hora de las máquinas | Part height/volume, Nesting efficiency, Parameters | Alta | Alta | DfAM (complexity), Nesting, Process optimization |

| Trabajo | File prep, Support removal, Finishing | Moderado | Moderado | DfAM (support reduction), Automation (where possible) |

| Tratamiento posterior | HIP, Machining complexity, Finishing level | Moderado-alto | Alta | Design for minimal processing, In-house capabilities |

| Garantía de calidad | NDT requirements (CT), Inspection level | Moderado | Moderado | Define requirements clearly, Efficient workflows |

| Volumen | Number of identical parts | Moderado | Bajo | Batch production, Optimized nesting |

Exportar a hojas

Understanding these cost and lead time drivers allows for more accurate budgeting and scheduling. Engaging with a potential aerospace component distributor or AM service provider early in the design process can help optimize the bracket for cost-effective production and provide realistic timelines for delivery.

Frequently Asked Questions (FAQ) about 3D Printed Aviation Brackets

As metal additive manufacturing becomes more prevalent in aerospace, engineers and procurement managers often have specific questions about its application for components like mounting brackets. Here are answers to some common queries:

1. How does the strength of 3D printed metal brackets compare to traditionally machined brackets?

- Respuesta: When produced using validated processes, appropriate materials (like Ti-6Al-4V or AlSi10Mg), and crucial post-processing steps like HIP and heat treatment, 3D printed metal brackets can achieve mechanical properties (tensile strength, yield strength, fatigue life) that are comparable or even superior to those of wrought or cast counterparts. HIP is particularly important for eliminating internal porosity, which is critical for matching the fatigue performance of wrought materials. The key is rigorous process control, quality materials, and adherence to aerospace standards. Design optimization through DfAM can further leverage AM to create parts with better stiffness-to-weight or strength-to-weight ratios than conventionally designed machined parts.

2. Are 3D printed aviation brackets certified for flight? How does the certification process work?

- Respuesta: Yes, 3D printed metal parts, including brackets, are flying on numerous commercial and military aircraft today. Achieving flight certification is a rigorous process that involves:

- Cualificación del proceso: Qualifying the specific AM machine, material batch, and process parameter set according to industry standards (e.g., SAE AMS specs for AM) and specific customer requirements.

- Material admisible: Establishing statistically reliable material property data (allowables) for the specific AM process/material combination through extensive testing.

- Cualificación específica de la parte: Demonstrating through analysis and testing (including NDT and potentially destructive testing of sample parts) that the specific bracket design meets all performance and safety requirements when produced using the qualified AM process.

- Quality Management: Manufacturing must occur under a certified QMS (AS9100). This qualification process requires significant investment and expertise, often undertaken collaboratively between the AM provider and the aerospace OEM or Tier 1 supplier.

3. What materials besides AlSi10Mg and Ti-6Al-4V are commonly used or being explored for 3D printed aerospace brackets?

- Respuesta: While AlSi10Mg and Ti-6Al-4V are the most common choices for brackets currently, other materials are used or under investigation depending on specific requirements:

- Other Aluminum Alloys: Higher-strength aluminum alloys developed specifically for AM (e.g., Scalmalloy® or variants of 7000 series) offer improved strength over AlSi10Mg but can be more challenging to print.

- Superaleaciones a base de níquel: For brackets used in very high-temperature environments (e.g., inside engine hot sections), alloys like Inconel 718 (IN718) or Inconel 625 (IN625) are often printed.

- Aceros inoxidables: Alloys like 17-4PH or 316L might be used for specific applications requiring good corrosion resistance and moderate strength, often where cost is a major driver and weight is less critical.

- Advanced Titanium Alloys: Research continues into alloys like TiAl (Titanium Aluminide) for very high-temperature, low-weight applications, or specialized alloys like the TiNi, TiTa, TiAl, and TiNbZr offered by Met3dp for unique functional properties, though these are less common for standard brackets. Material selection always involves balancing performance needs (strength, temperature, weight) with cost and manufacturability.

Conclusion: Elevating Aircraft Performance with Additively Manufactured Brackets

The aerospace industry’s relentless pursuit of lighter, faster, and more efficient aircraft demands continuous innovation in design and manufacturing. Metal additive manufacturing has decisively moved beyond prototyping to become a critical enabler for producing high-performance, flight-ready components. As we’ve explored, aviation mounting brackets represent a prime application where metal AM delivers tangible value.

By leveraging the power of AM, aerospace engineers can:

- Design and produce highly complex, topology-optimized brackets that significantly reduce weight compared to traditional designs, contributing directly to fuel savings and performance gains.

- Consolidate multiple machined components into single, integrated printed parts, reducing assembly time, part count, and potential failure points.

- Utilize high-performance aerospace alloys like Ti-6Al-4V and AlSi10Mg efficiently, minimizing material waste through near-net shape production and dramatically improving buy-to-fly ratios.

- Accelerate development cycles through rapid prototyping and enable fabricación bajo demanda for spare parts and MRO, enhancing supply chain agility.

Successfully implementing metal AM for these critical components requires overcoming challenges related to design optimization, process control, post-processing, and quality assurance. This underscores the importance of partnering with knowledgeable and experienced specialists.

Met3dp stands at the forefront of this manufacturing revolution. As a comprehensive solutions provider headquartered in Qingdao, China, we offer:

- Industry-leading metal 3D printers (including advanced SEBM systems) delivering accuracy and reliability for mission-critical parts.

- High-quality spherical metal powders, including AlSi10Mg, Ti-6Al-4V, and innovative alloys, produced using advanced gas atomization and PREP technologies.

- Decades of collective expertise in metal additive manufacturing, providing application development services and partnering with organizations to accelerate their adoption of AM.

Whether you are an engineer seeking to optimize a bracket design or a procurement manager looking for a reliable B2B aerospace supplier for additively manufactured components, Met3dp has the technology, materials, and expertise to support your goals.

Explore the future of aerospace manufacturing. Contact Met3dp today to discuss how our advanced metal additive manufacturing solutions can elevate the performance and efficiency of your aircraft components.

Compartir

MET3DP Technology Co., LTD es un proveedor líder de soluciones de fabricación aditiva con sede en Qingdao, China. Nuestra empresa está especializada en equipos de impresión 3D y polvos metálicos de alto rendimiento para aplicaciones industriales.

Solicite información para obtener el mejor precio y una solución personalizada para su empresa.

Artículos relacionados

Segmentos de álabe de tobera de alto rendimiento: Revolucionando la eficiencia de las turbinas con la impresión metálica en 3D

Leer Más "Acerca de Met3DP

Actualización reciente

Nuestro producto

CONTACTO

¿Tiene alguna pregunta? ¡Envíenos un mensaje ahora! Atenderemos su solicitud con todo un equipo tras recibir su mensaje.

Polvos metálicos para impresión 3D y fabricación aditiva

PRODUCTO

cONTACT INFO

- Ciudad de Qingdao, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731