Introducción detallada a la ECV

Índice

Imagínese construir intrincadas estructuras átomo a átomo, elaborando meticulosamente capas de material tan finas que resulten invisibles a simple vista. Este es el reino de deposición química de vapor (CVD)una potente tecnología que ha revolucionado innumerables industrias al permitir la creación de materiales de alto rendimiento diseñados con precisión.

Introducción específica al depósito químico en fase vapor

En esencia, el CVD es una técnica de deposición de películas finas en la que un precursor gaseoso se somete a una reacción química dentro de una cámara, depositando una película sólida sobre un sustrato. Es como pintar con un vapor invisible en lugar de los pinceles y líquidos tradicionales. Sin embargo, este proceso aparentemente sencillo abre un mundo de posibilidades, permitiendo la creación de materiales con propiedades específicas como una conductividad superior, una mayor resistencia al desgaste y características ópticas a medida.

Los tres pasos principales de CVD Proceso

Aunque los detalles del CVD pueden variar en función del material y la aplicación deseados, el proceso principal suele seguir tres pasos clave:

- Entrega de precursores: En la cámara se introducen precursores gaseosos que contienen los elementos que formarán la película depositada. Estos precursores pueden ser elementos individuales, como el silicio, o moléculas complejas que contienen varios elementos.

- Reacción y deposición: Los precursores se someten a diversos métodos de activación, como el calor, el plasma o la luz, que desencadenan una reacción química. Esta reacción descompone los precursores y permite que los elementos deseados se combinen y formen la película sólida sobre el sustrato.

- Purga y escape: Una vez finalizada la deposición, los gases precursores que no hayan reaccionado y los subproductos se eliminan de la cámara mediante un sistema de vacío.

Numerosas ventajas del proceso CVD

El CVD ofrece varias ventajas claras sobre otras técnicas de deposición de películas finas, lo que lo convierte en la opción preferida en diversas aplicaciones:

- Alta Conformidad: El CVD permite depositar películas uniformes y conformadas, incluso en superficies tridimensionales complejas. Esto se debe a que los precursores gaseosos pueden llegar a todos los rincones y grietas del sustrato, a diferencia de técnicas como la deposición física en fase vapor (PVD), que podría tener problemas con geometrías intrincadas.

- Control preciso: Los parámetros del proceso de CVD, como la temperatura, la presión y el caudal de precursores, pueden controlarse con precisión, lo que permite adaptar las propiedades de la película, como el grosor, la composición y la cristalinidad. Este nivel de control permite la creación de materiales altamente personalizados y diseñados.

- Pureza y reproducibilidad: Los procesos de CVD suelen tener lugar en un entorno controlado, lo que minimiza la contaminación y garantiza una gran pureza de las películas depositadas. Además, el control preciso de los parámetros del proceso permite una excelente reproducibilidad, lo que garantiza propiedades uniformes de las películas en varios lotes.

- Amplia gama de materiales: El CVD puede utilizarse para depositar una amplia gama de materiales, como metales, semiconductores, dieléctricos e incluso polímeros. Esta versatilidad lo convierte en una valiosa herramienta para diversas industrias, desde la microelectrónica hasta la energía solar.

Algunas desventajas del proceso CVD

A pesar de sus numerosas ventajas, la ECV también tiene algunas limitaciones:

- Coste elevado: La instalación y el mantenimiento de un sistema CVD pueden resultar caros debido al equipo especializado y a los precisos sistemas de control necesarios.

- Tasas de deposición más lentas: En comparación con otras técnicas de deposición, el CVD puede tener tasas de deposición más lentas, lo que puede ser un inconveniente para aplicaciones de producción de gran volumen.

- Compatibilidad limitada con sustratos: No todos los materiales son adecuados para el CVD debido a las altas temperaturas o los entornos reactivos que implica el proceso.

Polvos metálicos específicos utilizados en CVD

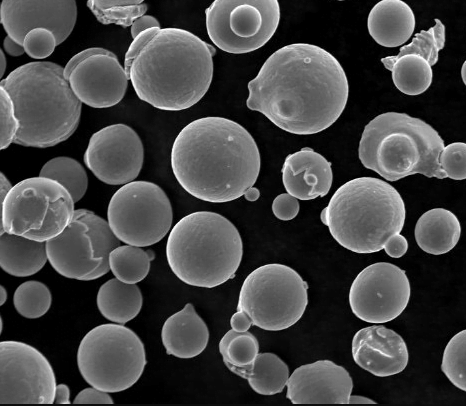

El CVD puede utilizarse para depositar una amplia variedad de películas metálicas, cada una con propiedades y aplicaciones únicas. A continuación se presentan diez modelos específicos de polvo metálico utilizados habitualmente en procesos CVD:

| Modelo de polvo metálico | Descripción y propiedades | Aplicaciones |

|---|---|---|

| Tungsteno (W) | Conocido por su alto punto de fusión, excelente estabilidad térmica y buena conductividad eléctrica. | Se utiliza en dispositivos semiconductores, filamentos de alta temperatura y revestimientos resistentes al desgaste. |

| Molibdeno (Mo) | Ofrece un alto punto de fusión, buena resistencia a la corrosión y una conductividad eléctrica razonable. | Se utiliza en embalajes electrónicos, disipadores de calor y aplicaciones refractarias. |

| Tántalo (Ta) | Alto punto de fusión, excelente resistencia a la corrosión y buena compatibilidad con otros materiales. | Se utiliza en condensadores, sistemas microelectromecánicos (MEMS) e implantes biomédicos. |

| Cromo (Cr) | Ofrece buena resistencia al desgaste, a la corrosión y dureza. | Se utiliza en revestimientos decorativos y protectores, herramientas de corte y piezas de desgaste. |

| Titanio (Ti) | Biocompatible, ligero y ofrece una buena solidez y resistencia a la corrosión. | Se utiliza en implantes biomédicos, componentes aeroespaciales y artículos deportivos. |

| Aluminio (Al) | Muy reflectante, ligero y buen conductor de la electricidad. | Se utiliza en la metalización de circuitos integrados, espejos y disipadores de calor. |

| Cobre (Cu) | Excelente conductividad eléctrica y conductividad térmica. | Se utiliza en cableado eléctrico, interconexiones en microelectrónica e intercambiadores de calor. |

| Níquel (Ni) | Buena conductividad eléctrica, propiedades magnéticas y resistencia a la corrosión. | Se utiliza en galvanoplastia, soportes de grabación magnética y revestimientos resistentes a la corrosión. |

| Oro (Au) | Excelente conductividad eléctrica, resistencia a la corrosión y biocompatibilidad. | Se utiliza en conectores eléctricos, circuitos integrados y dispositivos médicos. |

| Platino (Pt) | Alto punto de fusión, excelentes propiedades catalíticas y resistencia a la corrosión. | Se utiliza en catalizadores, pilas de combustible y sensores de temperatura. |

Aplicaciones del CVD: Dando forma a las industrias

La versatilidad del CVD se extiende a varias industrias, desempeñando un papel crucial en numerosas aplicaciones:

- Semiconductores: El CVD es esencial para crear las intrincadas capas de transistores, condensadores y otros componentes básicos de los circuitos integrados (CI). El control preciso y la alta pureza que ofrece el CVD son fundamentales para garantizar el funcionamiento fiable y eficiente de la electrónica moderna.

- Sistemas microelectromecánicos (MEMS): Los dispositivos MEMS integran elementos mecánicos con electrónicos a escala microscópica. El CVD permite depositar películas finas para diversos componentes MEMS, como vigas móviles, diafragmas y electrodos.

- Células solares: El CVD se utiliza para depositar películas finas de materiales como el silicio, el nitruro de silicio y diversos óxidos conductores transparentes, que son componentes esenciales para captar y convertir la luz solar en electricidad.

- Revestimientos ópticos: Los revestimientos antirreflectantes, espejos y filtros utilizados en diversos dispositivos ópticos pueden crearse mediante CVD. El control preciso del grosor y la composición de la película permite adaptar las propiedades ópticas a aplicaciones específicas.

- Herramientas de corte y recubrimientos resistentes al desgaste: Los recubrimientos CVD pueden aumentar significativamente la resistencia al desgaste y la dureza de las herramientas de corte, alargando su vida útil y mejorando el rendimiento de corte. Además, el CVD se utiliza para crear revestimientos resistentes al desgaste para diversos componentes de maquinaria y equipos.

- Implantes biomédicos: El CVD desempeña un papel crucial en el desarrollo de implantes biocompatibles, como articulaciones artificiales y stents. La capacidad de depositar películas finas con propiedades específicas como la biocompatibilidad y la resistencia a la corrosión es crucial para el éxito de la implantación y la funcionalidad a largo plazo.

Estos son sólo algunos ejemplos, y a medida que la tecnología siga evolucionando, podemos esperar que el CVD desempeñe un papel aún mayor en la configuración de diversas industrias y en el desarrollo de materiales innovadores para el futuro.

Más allá de lo básico: Avanzado CVD Técnicas

El mundo del CVD se extiende más allá del proceso básico de tres pasos. Para lograr un control aún mayor y acceder a una gama más amplia de materiales, se han desarrollado diversas técnicas avanzadas de CVD:

- CVD mejorado por plasma (PECVD): Esta técnica introduce plasma en la cámara de reacción, lo que puede aumentar la velocidad de reacción, mejorar la uniformidad de la película y permitir la deposición de materiales difíciles de depositar únicamente mediante CVD térmico.

- Deposición de capas atómicas (ALD): La ALD es una técnica muy precisa en la que el precursor se introduce de forma autolimitada, lo que permite depositar películas atómicamente finas con una uniformidad y un control del espesor excepcionales.

- CVD orgánico metálico (MOCVD): Esta técnica utiliza precursores metalorgánicos, que ofrecen ventajas como temperaturas de deposición más bajas y la posibilidad de depositar materiales complejos con composiciones específicas.

Al explorar estas técnicas avanzadas, los investigadores e ingenieros pueden ampliar los límites de lo que es posible con el CVD, allanando el camino para el desarrollo de materiales aún más sofisticados y funcionales.

Preguntas frecuentes

He aquí algunas preguntas frecuentes sobre CVDLas respuestas se presentan en forma de tabla para facilitar la consulta:

| Pregunta | Respuesta |

|---|---|

| ¿Cuáles son las alternativas a la ECV? | Otras técnicas de deposición de películas finas son la deposición física en fase vapor (PVD), la galvanoplastia y el revestimiento por rotación. Cada técnica tiene sus propias ventajas y limitaciones, y la mejor opción para una aplicación concreta depende de varios factores, como las propiedades deseadas del material, el coste y los requisitos de producción. |

| ¿Qué precauciones de seguridad son importantes durante la ECV? | Los procesos de CVD suelen implicar materiales peligrosos y altas temperaturas. Es fundamental seguir los protocolos de seguridad adecuados, incluido el uso de equipos de protección individual (EPI) adecuados, trabajar en un entorno bien ventilado y respetar los procedimientos de seguridad establecidos para la manipulación de productos químicos y el funcionamiento de los equipos. |

| ¿Cuál es el futuro de la ECV? | A medida que continúen la investigación y el desarrollo, podemos esperar avances en la tecnología CVD que conduzcan a: * Desarrollo de nuevos materiales precursores que permitan la deposición de una gama aún más amplia de materiales. * Nuevas mejoras en el control y la uniformidad del proceso, lo que permitirá crear películas finas aún más precisas. * Integración del CVD con otros procesos de fabricación para el desarrollo de dispositivos complejos y multifuncionales. |

Conclusión

La deposición química en fase vapor (CVD) es un testimonio del ingenio humano. Nos permite construir estructuras átomo a átomo, creando materiales con propiedades adaptadas a necesidades específicas. Desde los intrincados circuitos que alimentan nuestros dispositivos hasta los implantes vitales que reparan nuestros cuerpos, la CVD desempeña un papel crucial en la configuración de nuestro mundo de innumerables maneras.

A medida que profundizamos en el mundo de la ciencia de los materiales y exploramos nuevas fronteras tecnológicas, el CVD seguirá evolucionando sin duda y desempeñará un papel aún más importante en la configuración del futuro. Con los avances en los materiales precursores, el control de procesos y la integración con otras tecnologías, las posibilidades del CVD son enormes y encierran un inmenso potencial de innovación y progreso.

Así que, la próxima vez que tenga un smartphone en la mano o se maraville ante el elegante diseño de un avión moderno, recuerde las capas invisibles de materiales meticulosamente elaborados, cada uno de ellos testimonio del poder de la deposición química de vapor, una maravilla microscópica con un macroimpacto en nuestro mundo.

Compartir

MET3DP Technology Co., LTD es un proveedor líder de soluciones de fabricación aditiva con sede en Qingdao, China. Nuestra empresa está especializada en equipos de impresión 3D y polvos metálicos de alto rendimiento para aplicaciones industriales.

Solicite información para obtener el mejor precio y una solución personalizada para su empresa.

Artículos relacionados

Segmentos de álabe de tobera de alto rendimiento: Revolucionando la eficiencia de las turbinas con la impresión metálica en 3D

Leer Más "Acerca de Met3DP

Actualización reciente

Nuestro producto

CONTACTO

¿Tiene alguna pregunta? ¡Envíenos un mensaje ahora! Atenderemos su solicitud con todo un equipo tras recibir su mensaje.

Polvos metálicos para impresión 3D y fabricación aditiva

PRODUCTO

cONTACT INFO

- Ciudad de Qingdao, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731