La tecnología EBM revoluciona la fabricación aeroespacial

Índice

La industria aeroespacial se nutre de la innovación. Cada gramo que se reduce en un avión se traduce en una mayor eficiencia de combustible y una mayor autonomía de vuelo. Cada componente con una relación resistencia-peso superior amplía los límites de lo posible. La fusión por haz de electrones (EBM), un revolucionario proceso de fabricación aditiva (AM) que está transformando rápidamente la forma de diseñar y fabricar piezas críticas para aviones, cohetes y naves espaciales.

EBM 101: Construir metal capa a capa

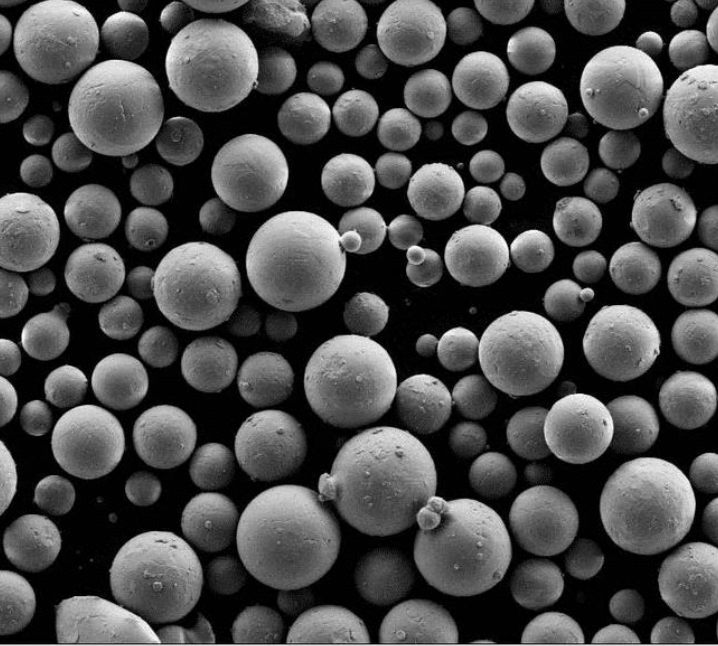

Imagine una impresora 3D, pero en lugar de filamento de plástico, utiliza un haz de electrones de alta potencia para fundir polvo metálico capa a capa, construyendo meticulosamente un objeto tridimensional complejo basado en un archivo de diseño digital. Esa es la esencia de la EBM. Todo el proceso tiene lugar en una cámara de vacío, lo que garantiza un entorno limpio y controlado que minimiza la oxidación y otros contaminantes. Este meticuloso enfoque permite a EBM producir piezas de forma casi neta con una precisión excepcional, geometrías complejas y propiedades mecánicas extraordinarias.

He aquí un desglose de las principales ventajas que hacen que la EBM sea tan atractiva para las aplicaciones aeroespaciales:

- Aligeramiento: EBM destaca en la creación de estructuras intrincadas y ligeras. Esto se traduce directamente en un ahorro de combustible y una mejora del rendimiento de la aeronave. Es como sustituir componentes metálicos voluminosos por encajes finamente elaborados y de alta resistencia, manteniendo la integridad estructural necesaria para surcar los cielos.

- Libertad de diseño: Las técnicas de fabricación tradicionales suelen imponer limitaciones a la complejidad del diseño. La EBM rompe esos grilletes. Con la EBM, los ingenieros aeroespaciales pueden dar rienda suelta a su creatividad, diseñando intrincadas características internas y estructuras reticulares que antes eran imposibles de fabricar. Esto abre las puertas a todo un nuevo abanico de posibilidades para optimizar el rendimiento de las piezas y reducir su peso.

- Versatilidad de materiales: La EBM no se limita a unos pocos metales. Puede manipular una amplia gama de polvos metálicos, incluidas aleaciones de alto rendimiento como superaleaciones de níquel, aleaciones de titanio e Inconel. Estos materiales ofrecen una solidez, resistencia al calor y resistencia a la corrosión excepcionales, lo que los hace ideales para las exigentes aplicaciones aeroespaciales.

- Reducción de residuos: La fabricación tradicional suele generar una cantidad significativa de material de desecho. La EBM, en cambio, es un proceso aditivo, lo que significa que sólo utiliza el polvo metálico necesario para construir la pieza. Esto minimiza los residuos y contribuye a una fabricación más sostenible.

Los pilares de la innovación aeroespacial

Ahora que hemos explorado las ventajas de la EBM, profundicemos en los polvos metálicos específicos que están impulsando esta revolución aeroespacial.

| Polvo metálico | Composición | Propiedades | Aplicaciones aeroespaciales |

|---|---|---|---|

| Ti-6Al-4V | Titanio (Ti), Aluminio (Al), Vanadio (V) | Elevada relación resistencia/peso, excelente resistencia a la corrosión, biocompatible | Componentes del motor, piezas del tren de aterrizaje, componentes del fuselaje |

| Inconel 625 | Níquel (Ni), Cromo (Cr), Molibdeno (Mo), Hierro (Fe) | Excepcional resistencia a altas temperaturas, buena resistencia a la oxidación | Álabes de turbina, camisas de cámara de combustión, conductos de escape |

| Acero martensítico envejecido | Hierro (Fe), Níquel (Ni), Molibdeno (Mo), Titanio (Ti), Aluminio (Al) | Alta resistencia, buena ductilidad, excelente estabilidad dimensional | Componentes de motores de cohetes, componentes de trenes de aterrizaje, recipientes de alta presión |

| Aluminio (AlSi10Mg) | Aluminio (Al), Silicio (Si), Magnesio (Mg) | Ligero, buena resistencia a la corrosión, alta conductividad térmica | Intercambiadores de calor, componentes estructurales que requieren reducción de peso |

| Superaleación de níquel CM247LC | Níquel (Ni), Cromo (Cr), Cobalto (Co), Molibdeno (Mo), Tántalo (Ta) | Resistencia superior a la fluencia a altas temperaturas, buena resistencia a la oxidación | Álabes de turbina, camisas de cámara de combustión, componentes de postcombustión |

| Cobre (Cu) | Cobre (Cu) | Excelente conductividad térmica y eléctrica, buena maquinabilidad | Intercambiadores de calor, barras colectoras para sistemas eléctricos |

| Acero inoxidable 316L | Hierro (Fe), Cromo (Cr), Níquel (Ni), Molibdeno (Mo) | Buena resistencia a la corrosión, biocompatible | Componentes de conducción de fluidos, implantes médicos utilizados en aplicaciones aeroespaciales |

| René 41 | Níquel (Ni), Cromo (Co), Cobalto (Mo), Titanio (Ti), Aluminio (Al) | Alta resistencia a temperaturas elevadas, buena resistencia a la oxidación | Discos de turbina, álabes de compresor, componentes de postcombustión |

| Aluminuro de titanio (TiAl4Si3) | Titanio (Ti), Aluminio (Al), Silicio (Si) | Baja densidad, resistencia a la oxidación a alta temperatura | Álabes de turbina, camisas de cámara de combustión para vehículos hipersónicos |

| Inconel 718 | Níquel (Ni), Cromo (Cr), Hierro (Fe), Niobio (Nb), Molibdeno (Mo) | Alta resistencia, buena resistencia a la fatiga, excelente maquinabilidad | Componentes estructurales, tren de aterrizaje |

Fabricación de piezas de formas complejas mediante EBM Tecnología

La capacidad de fabricar piezas complejas con formas casi netas es otra ventaja significativa de la EBM para aplicaciones aeroespaciales. Los procesos de fabricación tradicionales suelen basarse en técnicas sustractivas como el mecanizado, que consiste en retirar material de un bloque sólido para conseguir la forma deseada. Este proceso puede llevar mucho tiempo y generar grandes pérdidas, sobre todo en el caso de geometrías complejas.

La EBM, en cambio, es un proceso aditivo. Construye la pieza capa a capa, directamente a partir de un archivo de diseño digital. Esto permite crear características internas muy complejas, canales y estructuras reticulares que serían casi imposibles (o increíblemente caras) de conseguir con los métodos tradicionales. Estas características internas pueden desempeñar un papel crucial en la optimización del rendimiento de la pieza. Por ejemplo, los intrincados canales de refrigeración de un álabe de turbina pueden mejorar la disipación del calor y prolongar su vida útil.

He aquí algunos ejemplos concretos de cómo se utiliza la EBM para fabricar piezas de formas complejas en el sector aeroespacial:

- Boquillas de combustible: La EBM se utiliza para crear boquillas de combustible con intrincadas trayectorias de flujo interno que optimizan la atomización del combustible y la eficiencia de la combustión, lo que se traduce en una mejora del rendimiento del motor.

- Intercambiadores de calor ligeros: La capacidad de crear intrincadas estructuras reticulares con EBM permite desarrollar intercambiadores de calor ligeros con una capacidad de transferencia de calor superior. Esto es crucial para gestionar la inmensa cantidad de calor que generan los motores de los aviones.

- Componentes del tren de aterrizaje: La EBM se emplea para fabricar componentes de trenes de aterrizaje con estructuras internas complejas que combinan una gran resistencia con un peso reducido. Esto contribuye a mejorar la eficiencia del combustible y el rendimiento general del avión.

La tecnología EBM puede reducir el peso de las piezas

La industria aeroespacial se esfuerza constantemente por reducir cada gramo posible de los aviones. Incluso una ligera reducción de peso puede traducirse en un importante ahorro de combustible y un aumento de la autonomía. Aquí es donde EBM brilla. He aquí cómo:

- Selección de materiales: Como ya hemos explicado, la EBM es compatible con una amplia gama de polvos metálicos, incluidos materiales ligeros como el titanio y las aleaciones de aluminio. Estos materiales ofrecen una excelente relación resistencia-peso, lo que permite a los ingenieros crear piezas resistentes y ligeras a la vez.

- Estructuras reticulares: EBM destaca en la fabricación de complejas estructuras reticulares. Estas redes internas de puntales y vigas proporcionan una resistencia excepcional al tiempo que minimizan el peso. Imaginemos un puente: una estructura maciza tradicional sería increíblemente pesada, pero una red de cerchas puede lograr el mismo nivel de soporte con mucho menos material. La EBM permite crear estructuras similares, ligeras y de gran resistencia, dentro de los componentes aeroespaciales.

He aquí un ejemplo real:

- Componente del tren de aterrizaje fabricado por EBM: En comparación con sus homólogos de fabricación tradicional, un componente del tren de aterrizaje fabricado por EBM puede ser hasta 30% más ligero manteniendo el mismo nivel de resistencia y funcionalidad. Esto se traduce en una reducción significativa del peso de toda la aeronave, lo que se traduce en una mayor eficiencia en el consumo de combustible y un aumento de la autonomía.

La tecnología EBM puede acortar los ciclos de fabricación

El tiempo es oro, sobre todo en el vertiginoso mundo aeroespacial. Los procesos de fabricación tradicionales pueden ser largos, con múltiples pasos y largos plazos de entrega de las piezas. La EBM ofrece una solución potencial para agilizar la producción:

- Complejidad reducida: A menudo, la EBM puede consolidar varias piezas en un único componente complejo. Esto elimina la necesidad de procesos de ensamblaje y reduce el tiempo total de fabricación.

- Fabricación a la carta: La EBM permite fabricar piezas bajo demanda. Esto puede ser especialmente beneficioso para crear prototipos o piezas de repuesto que pueden no estar fácilmente disponibles a través de los canales tradicionales.

He aquí un ejemplo de cómo la EBM puede acortar los ciclos de fabricación:

- Fabricación de un componente complejo del motor de un cohete: Tradicionalmente, este componente podía requerir el mecanizado de varias piezas y su posterior montaje. Con la EBM, todo el componente puede fabricarse como una sola unidad, lo que reduce considerablemente el tiempo de producción y la complejidad.

La tecnología EBM puede reducir los costes de fabricación

Aunque la inversión inicial en equipos de EBM puede ser mayor en comparación con los métodos tradicionales, hay varios factores que pueden contribuir a reducir los costes generales de fabricación:

- Reducción de los residuos materiales: La EBM es un proceso aditivo, lo que significa que sólo utiliza el polvo metálico necesario para fabricar la pieza. Esto minimiza el material de desecho y reduce los costes totales de material.

- Consolidación de piezas: Como ya se ha dicho, EBM a menudo puede consolidar varias piezas en una sola unidad. Esto elimina la necesidad de procesos adicionales de mecanizado y montaje, reduciendo los costes de mano de obra.

- Tiempos de producción más rápidos: La capacidad de racionalizar la producción con la EBM puede acortar los plazos de entrega y reducir potencialmente los costes de mantenimiento de existencias.

He aquí un ejemplo de cómo la EBM puede reducir los costes de fabricación:

- Fabricación de un intercambiador de calor: Tradicionalmente, para fabricar un intercambiador de calor era necesario unir varios componentes mediante soldadura fuerte o blanda. Con la EBM, todo el intercambiador de calor puede fabricarse como una sola unidad, eliminando la necesidad de estos procesos adicionales y los costes de mano de obra asociados.

Tecnología EBM: Ventajas y limitaciones

Ventajas:

- Libertad de diseño: La EBM permite crear geometrías complejas y características internas imposibles con los métodos tradicionales. Esto abre las puertas al diseño de piezas innovadoras y a la optimización del rendimiento.

- Aligeramiento: EBM destaca en la fabricación de piezas ligeras con una elevada relación resistencia-peso, lo que contribuye a mejorar la eficiencia del combustible y el rendimiento de los aviones.

- Versatilidad de materiales: EBM puede manipular una amplia gama de polvos metálicos, incluidas aleaciones de alto rendimiento ideales para aplicaciones aeroespaciales exigentes.

- Reducción de residuos: El EBM es un proceso aditivo que minimiza el material de desecho, promoviendo un enfoque de fabricación más sostenible.

Limitaciones:

- Inversión inicial elevada: El coste de los equipos de EBM puede ser superior al de los métodos de fabricación tradicionales.

- Volumen de construcción limitado: Las máquinas de EBM actuales tienen limitaciones en cuanto al tamaño de las piezas que pueden producir. Esto puede no ser adecuado para componentes aeroespaciales muy grandes.

- Rugosidad superficial: Aunque la EBM ofrece un buen acabado superficial, algunas aplicaciones pueden requerir técnicas adicionales de postprocesado para conseguir una superficie más lisa.

- Estructuras de apoyo: La EBM requiere el uso de estructuras de soporte para construir elementos salientes. Estos soportes deben retirarse después del proceso de construcción, lo que puede añadir tiempo y complejidad.

PREGUNTAS FRECUENTES

P: ¿Cuáles son algunos de los retos asociados al uso de la tecnología EBM en el sector aeroespacial?

R: Como ocurre con cualquier tecnología nueva, hay que superar algunos retos. Algunos de los principales retos de la EBM en el sector aeroespacial son el elevado coste de la inversión inicial, las limitaciones del volumen de fabricación de piezas muy grandes y la necesidad de técnicas de postprocesado para conseguir los acabados superficiales deseados.

P: ¿Cómo influirá la tecnología EBM en el futuro de la fabricación aeroespacial?

R: La EBM tiene el potencial de revolucionar la fabricación aeroespacial al permitir la producción de piezas más ligeras, complejas y de mayor rendimiento. A medida que madure la tecnología y bajen los costes, cabe esperar que la EBM se utilice cada vez más en una gama más amplia de aplicaciones aeroespaciales.

P: ¿La EBM es respetuosa con el medio ambiente?

R: En comparación con los métodos de fabricación tradicionales, que generan gran cantidad de material de desecho, la EBM ofrece un enfoque más sostenible. La EBM es un proceso aditivo que solo utiliza el polvo metálico necesario para fabricar la pieza, lo que minimiza los residuos.

P: ¿Cuáles son algunas de las consideraciones de seguridad para utilizar la tecnología EBM?

R: La EBM implica trabajar con haces de electrones de alta potencia y polvos metálicos. Es necesario seguir protocolos de seguridad adecuados para garantizar la seguridad del operario. Esto incluye el uso de equipos de protección individual (EPI) adecuados y el cumplimiento de las directrices de seguridad establecidas.

P: ¿Dónde puedo obtener más información sobre la tecnología EBM?

R: Hay varios recursos disponibles en Internet y en bibliotecas que ofrecen información detallada sobre la tecnología de EBM. Además, las asociaciones del sector y las instituciones de investigación pueden ofrecer información valiosa sobre los últimos avances y aplicaciones de la EBM en la fabricación aeroespacial.

Conclusión

La tecnología EBM está transformando rápidamente la industria aeroespacial al permitir la creación de componentes más ligeros, resistentes y complejos. Gracias a su capacidad para producir piezas complejas de forma casi neta, la EBM está ampliando los límites del diseño y la fabricación, allanando el camino para una nueva generación de aeronaves de alto rendimiento. A medida que la tecnología EBM siga madurando y los costes se hagan más competitivos, cabe esperar que su adopción se extienda por todo el sector aeroespacial, dando forma al futuro del vuelo.

Compartir

MET3DP Technology Co., LTD es un proveedor líder de soluciones de fabricación aditiva con sede en Qingdao, China. Nuestra empresa está especializada en equipos de impresión 3D y polvos metálicos de alto rendimiento para aplicaciones industriales.

Solicite información para obtener el mejor precio y una solución personalizada para su empresa.

Artículos relacionados

Segmentos de álabe de tobera de alto rendimiento: Revolucionando la eficiencia de las turbinas con la impresión metálica en 3D

Leer Más "Acerca de Met3DP

Actualización reciente

Nuestro producto

CONTACTO

¿Tiene alguna pregunta? ¡Envíenos un mensaje ahora! Atenderemos su solicitud con todo un equipo tras recibir su mensaje.

Polvos metálicos para impresión 3D y fabricación aditiva

PRODUCTO

cONTACT INFO

- Ciudad de Qingdao, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731