Proceso de fusión por haz de electrones

Índice

Visión general de Fusión por haz de electrones

La fusión por haz de electrones (EBM) es un proceso de fabricación aditiva que utiliza una fuente de energía de haz de electrones para fundir y fusionar selectivamente material en polvo metálico capa por capa para construir componentes.

Algunos detalles clave sobre la fusión por haz de electrones incluyen:

- Utiliza una pistola de haz de electrones al vacío para derretir el polvo.

- Las acumulaciones se producen a altas temperaturas, lo que permite una buena unión entre capas.

- Se utiliza principalmente para aleaciones de Ti, Ni, Co y otros materiales de alto rendimiento.

- Proporciona piezas de densidad casi total con propiedades que igualan o superan los medios tradicionales.

- Admite geometrías complejas que no son factibles mediante la fabricación convencional.

- Comúnmente utilizado en las industrias aeroespacial, médica y automotriz.

- También conocida como fabricación aditiva por haz de electrones (EBAM) o fabricación de forma libre por haz de electrones (EBF3).

Equipo de fusión por haz de electrones

| Tipo | Descripción |

|---|---|

| Pistola de haz de electrones | Genera y enfoca un haz de alta energía para fundir el material. Componente clave. |

| lecho de polvo | Contiene capas de polvo rastrilladas por cuchillas o rodillos. Construido sobre una plataforma móvil. |

| Cámara de vacío | Todo el sistema está bajo vacío durante las construcciones. Crítico para el enfoque del haz. |

| Sistema de control | El software divide y controla los parámetros de compilación. Proporciona seguimiento y control durante el proceso. |

| Sistema de manejo | Para cargar/descargar piezas y reciclar polvo no utilizado. |

| Blindaje | Se requiere blindaje de plomo alrededor de la cámara debido a la generación de rayos X. |

Materiales utilizados en Fusión por haz de electrones

| Material | Propiedades clave | Aplicaciones típicas |

|---|---|---|

| Aleaciones de titanio | Elevada relación resistencia/peso, biocompatibilidad | Aeroespacial, implantes médicos |

| Aleaciones de níquel | Resistencia a la corrosión, alta resistencia | Turbinas, componentes de cohetes. |

| Aleaciones de cobalto-cromo | Dureza, resistencia al desgaste/corrosión | Implantes médicos, utillaje |

| Acero inoxidable | Buena durabilidad, procesamiento más fácil | Herramientas industriales, moldes. |

| Aleaciones de aluminio | Bajo peso | Aeroespacial, automoción |

| Metales preciosos | Altamente químicamente inerte | joyería, médico |

La EBM puede procesar aleaciones de alto rendimiento difíciles con procesos basados en láser debido a la intensidad de energía.

Especificaciones del proceso EBM

| Parámetro | Alcance típico |

|---|---|

| potencia del haz | 1-3 kilovatios |

| voltaje del haz | 30-150 kilovoltios |

| Tamaño del edificio | 200 x 200 x 350 mm máx. |

| Altura de la capa | 50-200 μm |

| Velocidad de construcción | 5-100 cm3/h |

| Tamaño del haz | 0,1-1 mm de diámetro |

| Nivel de vacío | 5 x 10-4 mbar |

| Enfoque del haz | Tamaño del punto de 0,1-0,5 mm |

Los sistemas EBM permiten ajustar parámetros como la potencia del haz, la velocidad, el enfoque, etc. para adaptarlos a materiales específicos.

Proveedores de sistemas EBM

| Proveedor | Detalles clave | Rango de precio inicial |

|---|---|---|

| Proveedor 1 | Pionero de la tecnología EBM. Base instalada más grande. | $1,2-$1,5 millones |

| Proveedor 2 | Sistemas para piezas más pequeñas. Velocidades de escaneo más rápidas. | $0,8-$1,2 millones |

| Proveedor 3 | Sistemas de investigación. Control de parámetros abiertos. | $0,5-$0,8 millones |

Los costos del sistema varían según el volumen de construcción, la potencia del haz, los accesorios incluidos y las capacidades del software.

Cómo elegir un proveedor de sistemas EBM

| Criterios de selección | Consideraciones clave | Descripción |

|---|---|---|

| Experiencia de los proveedores | Conocimiento del sector | ¿Tiene el proveedor un historial probado en su sector específico? La experiencia con aplicaciones similares garantiza una comprensión más profunda de sus necesidades y posibles retos. |

| Cartera de sistemas EBM | ¿Qué gama de sistemas de EBM ofrece el proveedor? Busque un proveedor con una cartera que se adapte a su presupuesto, complejidad y funcionalidades deseadas. | |

| Capacidades de personalización | ¿Puede el proveedor adaptar el sistema de EBM a sus necesidades específicas? Esto podría implicar la adaptación de las entradas de datos, los informes o la integración con el software existente. | |

| Capacidades técnicas | Características del software | Evalúe las prestaciones que ofrece el sistema EBM. ¿Proporciona las funcionalidades que necesita para simulación, optimización y análisis? Tenga en cuenta funciones como las bibliotecas de modelos, la planificación de escenarios y las herramientas de visualización. |

| Escalabilidad | ¿Podrá el sistema de EBM satisfacer sus necesidades actuales y futuras? A medida que su empresa crece, el sistema de EBM debe adaptarse para dar cabida a modelos y volúmenes de datos más complejos. | |

| Capacidad de integración | ¿Puede el sistema EBM integrarse perfectamente con su infraestructura de software actual? Una integración perfecta garantiza un flujo de datos fluido y elimina la necesidad de introducir datos manualmente. | |

| Implantación y asistencia | Proceso de aplicación | ¿Ofrece el proveedor un proceso de implantación bien definido? Busque una hoja de ruta clara con plazos, hitos y sesiones de formación definidos. |

| Asistencia técnica | ¿Qué nivel de asistencia técnica ofrece el proveedor? Opte por un proveedor que cuente con personal de asistencia atento y bien informado, capaz de resolver sus problemas técnicos con eficacia. | |

| Formación de usuarios | ¿Ofrece el proveedor una formación completa a los usuarios? La formación capacita a su equipo para aprovechar eficazmente el sistema EBM y maximizar sus beneficios. | |

| Reputación y fiabilidad del proveedor | Estabilidad financiera | Investigue la salud financiera del proveedor. Es más probable que una empresa estable ofrezca asistencia continua y mantenga el sistema de EBM a largo plazo. |

| Referencias de clientes | Pida referencias a clientes de su sector. Hablar con clientes satisfechos puede aportar información valiosa sobre las capacidades y la calidad del servicio del proveedor. | |

| Reconocimiento del sector | ¿Ha recibido el proveedor premios o reconocimientos del sector por sus sistemas de EBM? El reconocimiento indica una sólida reputación de calidad e innovación. | |

| Coste y valor | Costes de licencia | Compare los costes de licencia de los distintos sistemas de EBM. Considere el coste en relación con el valor que aporta el sistema y su posible retorno de la inversión (ROI). |

| Costes de aplicación | Tenga en cuenta los costes de implantación, incluida la formación y las adaptaciones necesarias. | |

| Gastos de apoyo continuado | Comprender los costes asociados a la asistencia técnica y el mantenimiento continuos. |

Cómo optimizar el Proceso de EBM

| Factor | Descripción | Impacto en la calidad de las piezas | Estrategias de optimización |

|---|---|---|---|

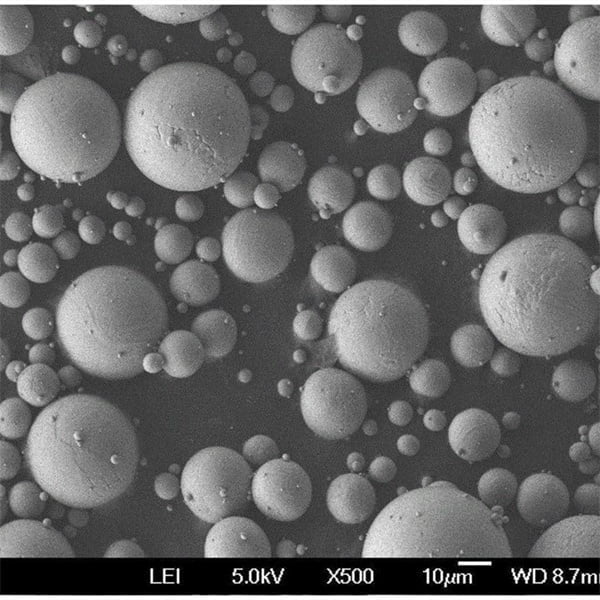

| Material en polvo | Tamaño de las partículas, distribución, química | Influye directamente en el comportamiento de fusión, la densidad y las propiedades mecánicas | Utilice polvos esféricos con una distribución de tamaños ajustada para conseguir un empaquetado y un flujo uniformes. Seleccione la química del polvo en función de las propiedades finales deseadas de la pieza (por ejemplo, resistencia, resistencia a la corrosión). Aplicar procedimientos de precalentamiento o secado para eliminar la humedad y mejorar la fluidez. |

| Parámetros del haz | Potencia del haz, velocidad de exploración, tamaño del punto, patrón de exploración | Control de la profundidad de fusión, los gradientes térmicos y la tensión residual | Ajuste con precisión la potencia del haz y la velocidad de exploración para lograr una fusión completa sin salpicaduras ni vaporización excesivas. Ajuste los patrones de escaneado (espaciado de las tramas, rotación del escaneado) para minimizar la concentración de calor y el alabeo. Utilizar técnicas de desplazamiento del haz para compensar la contracción durante la fusión. |

| Construir el entorno | Presión de vacío, temperatura de la cámara | Mantiene una atmósfera limpia y controlada y reduce la oxidación | Mantener altos niveles de vacío (normalmente 10^-4 Pa) para evitar la contaminación por gas. Precalentar la cámara a una temperatura ligeramente inferior al punto de fusión del polvo para mejorar la fluidez y reducir el choque térmico. |

| Estructuras de apoyo | Diseño, material | Garantizan una correcta disipación del calor y evitan el colapso de las piezas | Diseñe estructuras de soporte mínimas pero suficientes para minimizar el uso de material y el tiempo de postprocesado. Utilice estructuras reticulares o soportes de ruptura para geometrías complejas. Explorar materiales de soporte alternativos (por ejemplo, soportes hidrosolubles) para simplificar el tratamiento posterior. |

| Supervisión y control de procesos | Supervisión del baño de fusión, control del espesor de la capa | Garantiza una calidad de construcción homogénea e identifica posibles defectos. | Implantar sistemas de control del baño de fusión en tiempo real (por ejemplo, pirometría, imágenes del baño de fusión) para ajustar los parámetros del proceso y conseguir un comportamiento óptimo de la fusión. Emplear sistemas de retroalimentación de bucle cerrado para ajustar automáticamente el grosor de la capa en función de los datos de los sensores. |

| Técnicas de postprocesado | Prensado isostático en caliente (HIP), mecanizado, acabado de superficies | Mejorar las propiedades mecánicas, la precisión dimensional y la calidad superficial | Utilice HIP para eliminar los huecos internos y mejorar la densidad de la pieza. Aplicar técnicas de mecanizado de alivio de tensiones para minimizar las tensiones residuales y mejorar la vida a fatiga. Emplear métodos adecuados de acabado superficial (por ejemplo, granallado, pulido) en función de las características superficiales deseadas. |

Cómo diseñar piezas para EBM

| Característica | Descripción | Beneficio para EBM | Consideraciones |

|---|---|---|---|

| Espesor de pared | El grosor mínimo de un elemento sólido en su diseño. | Permite detalles intrincados y canales internos. | Un grosor demasiado fino (< 0,3 mm) puede provocar una resolución deficiente y grietas. Considere el espesor mínimo en función del material y las propiedades mecánicas deseadas. |

| Ángulos de voladizo | Ángulo en el que un elemento sobresale sin apoyo. | Consigue geometrías complejas. | Los ángulos superiores a 45° suelen requerir estructuras de soporte, lo que aumenta el tratamiento posterior y puede reducir la resistencia. Rediseñar los elementos con pendientes más suaves o utilizar estructuras de celosía para sostener los voladizos. |

| Características internas | Canales, cavidades y secciones huecas dentro de la pieza. | Aligera el peso y crea espacio para el flujo de fluidos o la disipación del calor. | Asegúrese de que el grosor de las paredes de los elementos internos es el adecuado para evitar que se colapsen durante la impresión. Diseñe canales con esquinas redondeadas para minimizar los puntos de concentración de tensiones. Las grandes cavidades internas pueden requerir orificios de drenaje estratégicamente situados para eliminar el exceso de polvo. |

| Ángulos de calado | El ángulo de conicidad en las paredes laterales verticales. | Facilita la eliminación del polvo y reduce la rugosidad de la superficie. | Se recomienda un calado mínimo de 5-10° para la mayoría de los metales. Pueden ser necesarios calados más pronunciados para características complejas o cavidades profundas. |

| Estructuras de apoyo | Estructuras temporales generadas por el programa informático para sujetar elementos salientes. | Permite geometrías complejas más allá de los ángulos de construcción naturales. | Minimice el uso de soportes para reducir el tiempo de postprocesado y los posibles problemas de eliminación de marcas de soporte. Diseñar elementos autoportantes siempre que sea posible. Cuando se necesiten soportes, elija los que se puedan romper o disolver para facilitar su retirada. |

| Estructuras reticulares | Estructuras celulares abiertas utilizadas internamente para reducir el peso o personalizar la rigidez. | Optimiza la relación peso/resistencia y consigue propiedades mecánicas específicas. | Explorar distintos tipos de entramado (por ejemplo, cúbico, diamante) en función de las características de carga deseadas. Garantizar un grosor adecuado de los puntales dentro de la celosía para mantener la integridad estructural. |

| Acabado superficial | La textura final de la superficie de la pieza impresa. | Consigue la estética o los requisitos funcionales deseados. | Las superficies EBM impresas pueden ser ligeramente rugosas. Para acabados más lisos, considere técnicas de postprocesado como el mecanizado o el pulido. Características de diseño con voladizos mínimos para reducir la necesidad de un acabado superficial exhaustivo. |

| Selección de materiales | El tipo de polvo metálico utilizado para la impresión. | Aprovecha las propiedades únicas de varios metales. | Los materiales de EBM más comunes son las aleaciones de titanio, Inconel y CoCr. A la hora de elegir un material, hay que tener en cuenta factores como la solidez, la resistencia a la corrosión, la biocompatibilidad y las propiedades térmicas. |

| Gestión térmica | Estrategias para minimizar las distorsiones relacionadas con el calor durante la impresión. | Mantiene la precisión dimensional y reduce la tensión residual. | Aproveche las variaciones de grosor de las paredes para distribuir el calor uniformemente. Diseñar vías de disipación del calor mediante canales internos o estructuras reticulares. Explore estrategias de impresión como la optimización de la ruta de escaneado para minimizar la concentración de calor en zonas específicas. |

Cómo postprocesar piezas EBM

| Paso | Descripción | Propósito | Técnicas | Consideraciones |

|---|---|---|---|---|

| Desoldante | El primer y esencial paso consiste en eliminar el polvo metálico no ligado que rodea la pieza construida. | Garantiza una manipulación segura, evita la contaminación y permite una inspección adecuada y el posterior acabado. | Depowdering mecánico: Una variedad de estaciones de eliminación de polvo automatizadas y manuales utilizan cepillos, aire comprimido y vibración para eliminar el polvo suelto. Chorro de agua: Un chorro de agua a alta presión elimina cuidadosamente el polvo minimizando la rugosidad de la superficie. | Elija el método de eliminación de polvo en función de la geometría de la pieza y las propiedades del material. Por ejemplo, las piezas complejas pueden requerir un chorro de agua para una eliminación más suave. Garantizar una ventilación adecuada y la recogida de polvo durante el vaciado mecánico. |

| Retirada de la estructura de soporte | Las piezas EBM suelen requerir estructuras de soporte temporales durante la impresión para evitar que los elementos que sobresalen se desplomen. | Permite retirar las estructuras de soporte sin dañar la pieza final. | Electroerosión por hilo (EDM): Un método preciso que utiliza chispas eléctricas para cortar estructuras de soporte. Rectificado: El rectificado manual o controlado por CNC elimina las estructuras de soporte más grandes. Molienda química: Un baño químico disuelve las estructuras de soporte fabricadas con materiales solubles. | La electroerosión por hilo ofrece una gran precisión, pero puede llevar mucho tiempo en el caso de soportes complejos. El rectificado es más rápido, pero requiere operarios cualificados para evitar dañar la pieza. El fresado químico es adecuado para grandes lotes de piezas similares con soportes solubles. |

| Reducción de la rugosidad superficial | El efecto escalonado inherente a la impresión capa por capa en EBM da lugar a una textura superficial rugosa. | Mejora la estética de la pieza, el rendimiento funcional y las propiedades tribológicas (desgaste y fricción). | Lijado y desbaste abrasivo: Los medios abrasivos alisan las superficies por fricción. Acabado por vibración: Las piezas se hacen vibrar en un lecho de medios para mejorar la superficie en general. Pulido: El pulido mecánico o electroquímico crea un acabado de espejo. | La técnica elegida depende del acabado superficial deseado y de la geometría. El lijado es eficaz para superficies planas, mientras que el volteo funciona bien para formas complejas. El pulido consigue el acabado más liso, pero puede alterar las dimensiones. |

| El alivio del estrés | El rápido calentamiento y enfriamiento durante la EBM puede introducir tensiones residuales en la pieza. | Reduce el riesgo de alabeo, agrietamiento y mejora la estabilidad dimensional. | Recocido térmico: La pieza se calienta a una temperatura específica y se mantiene durante un tiempo controlado para permitir que las tensiones se relajen. | Los parámetros de recocido dependen del material y de la geometría de la pieza. Un recocido inadecuado puede afectar negativamente a las propiedades mecánicas. Se recomienda consultar con expertos en materiales. |

| Inspección y control de calidad | El último paso garantiza que la pieza acabada cumpla las tolerancias dimensionales y los requisitos de acabado superficial, y que no presente grietas ni defectos. | Verifica la conformidad de las piezas con las especificaciones de diseño y garantiza su funcionalidad. | Medida dimensional: Las máquinas de medición de coordenadas (MMC) miden las características de las piezas con gran precisión. Medición de la rugosidad superficial: Los perfilómetros cuantifican la textura de la superficie. Ensayos no destructivos (END): Técnicas como la radiografía de rayos X y las pruebas ultrasónicas detectan grietas y defectos internos. | El plan de inspección debe establecerse antes de la impresión basándose en |

Cómo instalar e integrar EBM Partes

| Paso | Tarea | Descripción | Consideraciones |

|---|---|---|---|

| 1 | Preparación | Antes de lanzarse a la instalación, asegúrese de que el proceso de integración se realiza sin problemas. | Identificar las partes de EBM: Defina claramente los componentes de la Medicina Basada en la Evidencia (MBE) que pretende integrar. ¿Se trata de herramientas de apoyo a la toma de decisiones clínicas, protocolos estandarizados o material educativo para pacientes? Compatibilidad del sistema: Verifique la compatibilidad entre las partes de la MBE y su sistema o plataforma de historia clínica electrónica (HCE). Los distintos sistemas pueden requerir formatos de archivo o métodos de integración específicos. Mapeo de datos: Planifique cómo se asignarán los datos de las partes de la MBE a los campos correspondientes de su sistema de HCE. Esto garantiza un flujo de información fluido y evita la redundancia de datos. Análisis del flujo de trabajo: Analice sus flujos de trabajo actuales para identificar los puntos más adecuados para la integración de piezas EBM. Esto minimiza las interrupciones y optimiza la adopción por parte del usuario. |

| 2 | Instalación | Siga las instrucciones específicas proporcionadas por el proveedor de la pieza EBM. | Experiencia técnica: Dependiendo de la complejidad de las piezas EBM, es posible que necesite ayuda de su equipo informático o del proveedor de piezas EBM para la instalación. Tiempo de inactividad del sistema: Programe la instalación fuera de las horas punta para minimizar las interrupciones de las actividades clínicas en curso. Pruebas: Realice pruebas exhaustivas tras la instalación para asegurarse de que las piezas de EBM funcionan correctamente y se integran a la perfección con su sistema de HCE. Pruebe varios escenarios para identificar y abordar cualquier problema potencial. |

| 3 | Configuración | Adapte las partes de EBM a sus necesidades y flujos de trabajo específicos. | Funciones y permisos de los usuarios: Defina los roles de usuario y asigne los permisos adecuados para acceder y utilizar las partes de EBM dentro de su sistema. Opciones de personalización: Explore las opciones de personalización que ofrecen las partes de EBM. Esto podría implicar la adaptación de las indicaciones de apoyo a la toma de decisiones, los umbrales de alerta o el contenido educativo para adaptarse mejor a su población de pacientes y a su práctica clínica. Informes y análisis: Configure las funciones de elaboración de informes para realizar un seguimiento del uso y el impacto de las piezas de EBM. Estos datos pueden ser valiosos para evaluar la eficacia e identificar áreas para una mayor optimización. |

| 4 | Formación y asistencia | Dote a su personal de los conocimientos y habilidades necesarios para utilizar eficazmente las piezas de EBM. | Formación de usuarios: Elaborar material de formación y organizar sesiones para que los médicos y el personal se familiaricen con las funciones, ventajas y limitaciones de las partes de la MBE. Apoyo continuo: Establezca canales claros para la asistencia continua por parte del proveedor de la parte de EBM o de su equipo de TI. Esto garantiza que los usuarios puedan acceder fácilmente a la asistencia en caso de dificultades. |

| 5 | Seguimiento y evaluación | Evaluar continuamente la eficacia de las partes de EBM e identificar oportunidades de mejora. | Control del rendimiento: Realice un seguimiento de las métricas clave, como las tasas de utilización de las partes de EBM, el cumplimiento de los protocolos y los resultados de los pacientes. Comentarios de los usuarios: Recabar la opinión de los médicos y el personal sobre su experiencia con las partes de la MBE. Esto puede revelar áreas de mejora o poner de relieve beneficios inesperados. Análisis de datos: Analizar periódicamente los datos recogidos durante el seguimiento para identificar tendencias y evaluar el impacto de las partes de la MBE en la práctica clínica y la atención al paciente. |

Operación y mantenimiento de impresoras EBM

| Tarea | Descripción | Frecuencia | Recursos |

|---|---|---|---|

| Medios de carga | Asegúrese de cargar el tipo de soporte correcto (etiquetas, tags, cintas) de acuerdo con las especificaciones de la impresora. Alinee correctamente el soporte en la bandeja de alimentación, asegurándose de que avanza recto y de que la tensión es la adecuada. Ajuste las guías de los soportes para un ajuste óptimo. | Antes de cada trabajo de impresión | Manual de la impresora, Especificaciones de soportes |

| Gestión de cintas | Inspeccione el desgaste de la cinta. Sustitúyala cuando esté arrugada, deshilachada o a punto de acabarse. Asegúrese de que el tipo de cinta (cera, resina, etc.) coincide con el soporte y los requisitos de impresión. | Antes de cada trabajo de impresión o cuando la calidad de impresión se deteriora | Especificaciones de la cinta, Manual de la impresora |

| Envío de trabajos de impresión | Compruebe que los ajustes de impresión (resolución, cantidad, tamaño del soporte, orientación) coinciden con las especificaciones del documento. Seleccione el controlador de impresora adecuado en el ordenador. Previsualice el trabajo de impresión para garantizar su exactitud antes de enviarlo a la impresora. | Cada trabajo de impresión | Software de impresión, Software de creación de documentos |

| Supervisión del estado de impresión | Observe las notificaciones de la impresora en busca de errores o advertencias (poco material, problemas con la cinta, problemas con el cabezal de impresión). Compruebe periódicamente si la impresora presenta problemas de calidad (rayas, manchas, desalineación). | Durante la impresión | Panel de visualización de la impresora, Salida impresa |

| Limpieza diaria | Utilice un paño que no suelte pelusa para limpiar las superficies exteriores de la impresora. Limpie el cabezal de impresión con un bastoncillo de algodón humedecido con alcohol isopropílico (consulte las instrucciones específicas en el manual). | Diario | Paño sin pelusa, alcohol isopropílico (concentración recomendada en el manual), manual de la impresora |

| Mantenimiento programado | Siga las recomendaciones del fabricante para la limpieza periódica del recorrido de impresión (rodillos, platina). Sustituya el cabezal de impresión u otros componentes desgastados según sea necesario, siguiendo las instrucciones del manual de la impresora. | Cada 3-6 meses (o según indique el manual) | Manual de la impresora, Piezas de repuesto (consulte la compatibilidad en el manual) |

| Solución de problemas | Consulte la guía de solución de problemas del manual de la impresora para los problemas más comunes (atascos de papel, errores de impresión). Póngase en contacto con el servicio de asistencia técnica de EBM si necesita ayuda con problemas complejos. | Según sea necesario | Manual de la impresora, información de contacto del servicio técnico de EBM (número de teléfono, sitio web) |

Pros y contras de Fusión por haz de electrones

| Característica | Pros | Contras |

|---|---|---|

| Calidad de las piezas | Alta densidad: La EBM crea piezas con una densidad cercana a la neta (>99,5%) gracias al potente haz de electrones que funde completamente el polvo metálico. Esto se traduce en piezas resistentes y funcionales con excelentes propiedades mecánicas comparables a las de los metales forjados. Geometrías complejas: Gracias al control preciso del haz de electrones, la EBM destaca en la producción de características complejas y canales internos. A diferencia de otros procesos de fabricación aditiva, no se necesitan estructuras de soporte para los elementos que sobresalen. | Acabado superficial: El proceso de fusión capa por capa de la EBM da lugar a un acabado superficial ligeramente más rugoso en comparación con técnicas como la fusión selectiva por láser (SLM). Esto puede hacer necesario un tratamiento posterior para aplicaciones que requieran una estética suave. Precisión: Aunque es muy preciso, el diámetro del haz de electrones de la EBM es intrínsecamente mayor que el del haz láser utilizado en la SLM. Esto puede dar lugar a tolerancias dimensionales ligeramente menos precisas en comparación con las piezas impresas con SLM. |

| Compatibilidad de materiales | Amplia gama de metales: El EBM presenta una compatibilidad excepcional con una amplia variedad de metales reactivos y refractarios, incluidas las aleaciones de titanio, Inconel e incluso algunos metales de tierras raras. Esto lo hace ideal para aplicaciones en las que estos materiales de alto rendimiento son cruciales. | Manipulación de polvos: Los metales reactivos utilizados en la EBM son muy susceptibles a la oxidación y la contaminación. Todo el proceso de EBM debe realizarse en un entorno de vacío para evitar estos problemas, lo que añade complejidad y costes. |

| Velocidad y eficacia | Tiempos de construcción más rápidos: La alta densidad de energía del haz de electrones permite una fusión más rápida y tiempos de fabricación más breves en comparación con la SLM, especialmente para piezas más grandes. Reutilización de materiales: El polvo metálico no utilizado en la cámara de EBM puede reciclarse y reutilizarse en gran medida, lo que minimiza los residuos y los costes de material. | Proceso por capas: A pesar de una fusión más rápida, la naturaleza inherente de la EBM, capa por capa, puede llevar a tiempos de fabricación más largos en comparación con los métodos aditivos que depositan capas enteras a la vez. |

| Consideraciones operativas | Entorno de vacío: La necesidad de un entorno de alto vacío en la cámara de EBM añade complejidad al sistema y requiere una formación especializada para los operarios. Seguridad: Los procesos de EBM generan rayos X debido al haz de electrones de alta energía. Unos protocolos y equipos de seguridad adecuados son esenciales para proteger a los operarios. | Costo: Las máquinas de EBM y su funcionamiento tienden a ser más caras en comparación con otras tecnologías de fabricación aditiva. Esto puede suponer una barrera de entrada, sobre todo para las empresas más pequeñas. |

PREGUNTAS FRECUENTES

P: ¿Qué materiales se pueden procesar con EBM?

R: Hasta la fecha, principalmente aleaciones de titanio, níquel, cobalto y acero inoxidable. La investigación está ampliando las opciones de materiales, incluidos aluminio, aceros para herramientas, oro, tantalio y más.

P: ¿Cuál es la principal diferencia entre la EBM y la fusión selectiva por láser (SLM)?

R: EBM utiliza una fuente de energía de haz de electrones, mientras que SLM utiliza un láser. Las mayores densidades de potencia del haz que se pueden lograr con EBM permiten el procesamiento de más metales refractarios.

P: ¿Qué industrias utilizan la impresión EBM?

R: El sector aeroespacial es el que más adopta hasta la fecha componentes como las palas de las turbinas. Pero los sectores médico, automotriz e industrial también son usuarios cada vez mayores de la EBM.

P: ¿La EBM produce piezas porosas o totalmente densas?

R: EBM puede alcanzar una densidad superior a 99% con parámetros óptimos. Las acumulaciones de alta temperatura mejoran la unión por difusión entre capas.

P: ¿Qué tamaño de piezas se pueden crear con EBM?

R: El tamaño máximo está restringido por la envolvente de construcción, normalmente alrededor de 250 x 250 x 300 mm. Se están desarrollando sistemas más grandes destinados a cubos de 500 mm.

P: ¿Qué precisión tiene la EBM en comparación con el mecanizado CNC?

R: La EBM puede alcanzar tolerancias de hasta 0,1-0,3 mm cuando está bien calibrada. Pero se necesita mecanizado para alcanzar tolerancias más estrictas por debajo de 0,05 mm.

P: ¿Cuáles son algunos de los beneficios clave de la EBM?

R: Libertad de diseño, consolidación de piezas, creación rápida de prototipos, aleaciones de alta resistencia, reducción de residuos y plazos de entrega cortos en comparación con la fabricación tradicional.

P: ¿Qué precauciones de seguridad se requieren para la EBM?

R: Los sistemas EBM generan radiación de rayos X, por lo que es fundamental un blindaje de plomo adecuado de la cámara de construcción. Sólo debe operar personal capacitado.

Compartir

MET3DP Technology Co., LTD es un proveedor líder de soluciones de fabricación aditiva con sede en Qingdao, China. Nuestra empresa está especializada en equipos de impresión 3D y polvos metálicos de alto rendimiento para aplicaciones industriales.

Solicite información para obtener el mejor precio y una solución personalizada para su empresa.

Artículos relacionados

Segmentos de álabe de tobera de alto rendimiento: Revolucionando la eficiencia de las turbinas con la impresión metálica en 3D

Leer Más "Acerca de Met3DP

Actualización reciente

Nuestro producto

CONTACTO

¿Tiene alguna pregunta? ¡Envíenos un mensaje ahora! Atenderemos su solicitud con todo un equipo tras recibir su mensaje.

Polvos metálicos para impresión 3D y fabricación aditiva

PRODUCTO

cONTACT INFO

- Ciudad de Qingdao, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731