Sistemas de atomización de aire para turbinas de gas

Índice

Imagine un dragón que escupe fuego, cuya inmensa potencia se alimenta de una mezcla precisa de aire y combustible. En el mundo de las turbinas de gas, la eficiencia óptima de la combustión se basa en un principio similar, pero con un enfoque mucho más meticuloso. El sistema de atomización de aire de turbina de gasel héroe anónimo que garantiza un rendimiento suave y potente.

¿Qué es un sistema de atomización de aire por turbina de gas?

Un sistema de aire de atomización para turbinas de gas desempeña un papel fundamental en las turbinas de gas que utilizan combustibles líquidos como gasóleo o fuelóleo pesado. A diferencia del gas natural, que se mezcla fácilmente con el aire, estos combustibles líquidos necesitan ayuda para lograr una combustión adecuada. Aquí es donde entra en juego el sistema de aire de atomización.

He aquí el desglose:

- Fuente de aire comprimido: El sistema aprovecha el aire comprimido generado por la sección de compresión de la turbina de gas. Este aire a alta presión es el alma del sistema.

- Compresor dedicado (opcional): En algunos casos, puede emplearse un compresor dedicado adicional para aumentar aún más la presión del aire específicamente con fines de atomización.

- Enfriador de aire: A menudo, es necesario enfriar el aire comprimido antes de que entre en las boquillas de atomización. Esto se debe a que el aire excesivamente caliente puede afectar negativamente a la calidad de la atomización del combustible.

- Boquillas atomizadoras: Estas boquillas están estratégicamente situadas dentro de la cámara de combustión. Convierten el aire frío a alta presión en una niebla potente y finamente dispersa.

- Inyección de combustible: El aire atomizado se pone entonces a trabajar, descomponiendo el combustible líquido en una fina pulverización. Esto aumenta enormemente la superficie del combustible, lo que permite una mezcla más eficaz con el aire y, en última instancia, un proceso de combustión más completo.

Piénsalo así: Imagina que echas gasolina en una hoguera. El gran charco de combustible tardará mucho en arder y liberará su energía de forma ineficaz. Ahora, imagina que la gasolina se transforma en una fina niebla: se enciende mucho más rápido y arde más completamente, igual que lo que consigue el sistema de aire atomizado con los combustibles líquidos en las turbinas de gas.

Aplicaciones de Sistemas de atomización de aire para turbinas de gas

Los sistemas de aire de atomización de las turbinas de gas no se limitan a mantener el fuego encendido, sino que desempeñan un papel crucial en un fascinante proceso industrial: la combustión. fabricación aditiva (AM), también conocida como impresión 3D. He aquí cómo:

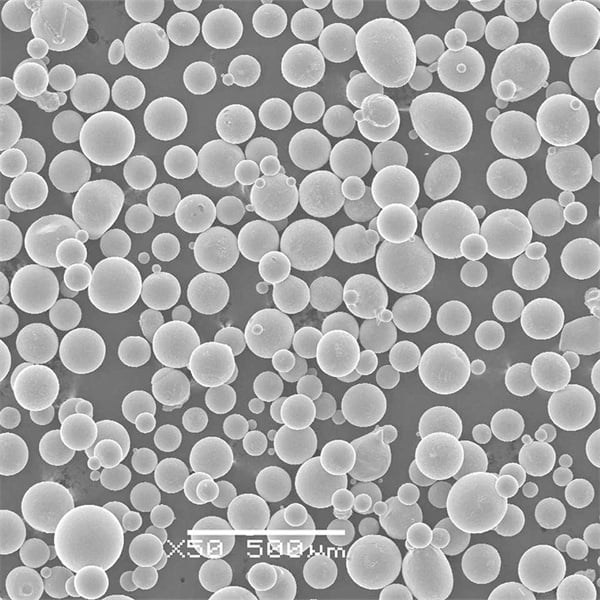

- Producción de polvo metálico: La AM se basa en polvos metálicos con características específicas como el tamaño, la forma y la fluidez de las partículas. Las turbinas de gas equipadas con sistemas de aire de atomización pueden utilizarse para crear estos polvos metálicos. El aire frío a alta presión descompone eficazmente el metal fundido en un polvo fino y uniforme ideal para aplicaciones de AM.

- Beneficios para AM: El uso de sistemas de aire de atomización en la producción de polvo metálico ofrece varias ventajas:

- Control estricto: El sistema permite controlar con precisión el tamaño y la distribución de las partículas metálicas, algo crucial para conseguir las propiedades deseadas en el producto final impreso en 3D.

- Mejora de la fluidez: El polvo atomizado presenta una fluidez superior, lo que facilita su manipulación y uso en equipos de impresión 3D.

- Materiales diversos: Esta tecnología puede utilizarse con una amplia gama de metales, desde los comunes como el aluminio y el titanio hasta materiales más exóticos como las superaleaciones de níquel e incluso los metales preciosos.

Una mirada al futuro: A medida que la tecnología AM siga evolucionando, se espera que aumente la demanda de polvos metálicos de alta calidad. Los sistemas de aire de atomización para turbinas de gas están preparados para desempeñar un papel importante en la satisfacción de esta demanda, permitiendo la creación de piezas impresas en 3D complejas y de alto rendimiento en diversos sectores.

Ejemplos de polvo metálico para fabricación aditiva:

| Polvo metálico | Descripción |

|---|---|

| Aluminio atomizado por gas (AlSi10Mg): | Una elección popular para AM debido a su excelente combinación de resistencia, maquinabilidad y soldabilidad. Se utiliza habitualmente en aplicaciones aeroespaciales, de automoción y de bienes de consumo. |

| Titanio atomizado por gas (Ti-6Al-4V): | Metal ligero de alta resistencia ideal para aplicaciones que exigen un buen equilibrio entre resistencia y reducción de peso. Se utiliza en la industria aeroespacial, implantes médicos y componentes de alto rendimiento. |

| Inconel 625: | Superaleación de níquel conocida por su excepcional resistencia a las altas temperaturas, la corrosión y la oxidación. Se utiliza en motores a reacción, turbinas de gas y otras aplicaciones que requieren materiales de alto rendimiento. |

| Acero inoxidable 316L: | Acero inoxidable versátil que ofrece buena resistencia a la corrosión y biocompatibilidad. Se utiliza en implantes médicos, equipos de procesamiento químico y aplicaciones alimentarias. |

| Cobre: | Ofrece una excelente conductividad térmica y eléctrica, por lo que es adecuado para disipadores de calor, componentes eléctricos y aplicaciones que requieran una disipación eficaz del calor. |

Un vistazo a los polvos metálicos más populares para la fabricación aditiva

En la sección anterior se han destacado algunas de las principales ventajas de utilizar sistemas de aire de atomización por turbina de gas para la producción de polvo metálico en AM. Ahora, profundicemos y exploremos una gama más amplia de polvos metálicos utilizados habitualmente en esta revolucionaria tecnología:

Polvo metálico Foco de atención:

| Polvo metálico | Descripción | Ventajas | Desventajas |

|---|---|---|---|

| Níquel (Ni): | El níquel puro ofrece buena resistencia a la corrosión y conductividad eléctrica. | Alta conductividad eléctrica, buena ductilidad, propiedades magnéticas | Coste relativamente elevado en comparación con otros metales |

| Cobalto (Co): | Un ingrediente clave en muchas superaleaciones, que ofrece resistencia a altas temperaturas y al desgaste. | Excelente resistencia a altas temperaturas, resistencia al desgaste y propiedades magnéticas | Coste elevado, riesgos potenciales para la salud durante la manipulación |

| Molibdeno (Mo): | Se utiliza principalmente en aleación debido a su alto punto de fusión y buena resistencia a temperaturas elevadas. | Alto punto de fusión, contribuye a la solidez y resistencia a la fluencia de las aleaciones | Fragilidad en estado puro, riesgos potenciales para la salud durante la manipulación |

| Tungsteno (W): | Conocido por su punto de fusión increíblemente alto y su excelente resistencia al desgaste. | Excepcional resistencia a altas temperaturas y al desgaste | Coste elevado, extrema dificultad de mecanizado, riesgos potenciales para la salud durante la manipulación |

| Niobio (Nb): | Un valioso elemento de aleación que mejora la resistencia y el rendimiento a altas temperaturas. | Refuerza las aleaciones y mejora el rendimiento a altas temperaturas | Coste relativamente elevado, disponibilidad limitada en comparación con otros metales |

| Tántalo (Ta): | Metal de tierras raras conocido por su excepcional resistencia a la corrosión y su elevado punto de fusión. | Excelente resistencia a la corrosión, alto punto de fusión, buena biocompatibilidad | Coste muy elevado, disponibilidad limitada |

Más allá de lo básico: Especialidades metálicas en polvo

El mundo de los polvos metálicos para AM va mucho más allá de estas opciones habituales. He aquí un vistazo a algunos polvos especiales que amplían los límites de lo posible:

- Aleaciones biocompatibles: Los polvos metálicos como el titanio y las aleaciones de cromo-cobalto se utilizan cada vez más en el campo médico para crear implantes como prótesis de cadera y prótesis dentales. Estos polvos ofrecen una excelente biocompatibilidad, lo que significa que pueden coexistir pacíficamente con el cuerpo humano sin provocar reacciones adversas.

- Aceros para herramientas: Los polvos de acero para herramientas atomizados para turbinas de gas permiten crear herramientas de corte diseñadas a medida con una resistencia al desgaste y una solidez superiores. Esto se traduce en una mayor vida útil de la herramienta y una mejora de la productividad en diversas aplicaciones de mecanizado.

- Metales amorfos: Estos materiales metálicos únicos poseen una estructura vítrea que les confiere una fuerza, una elasticidad y una resistencia a la corrosión excepcionales. Aunque todavía está en fase de desarrollo para la AM, la atomización por turbina de gas ofrece una vía prometedora para producir polvos metálicos amorfos de alta calidad.

Ventajas y desventajas de Sistemas de atomización de aire para turbinas de gas

Como cualquier tecnología, los sistemas de aire de atomización por turbina de gas tienen sus pros y sus contras. Sopesemos las ventajas y desventajas para comprender en qué punto se encuentra esta tecnología:

Ventajas:

- Control preciso: El sistema permite un control preciso del proceso de atomización, con lo que se obtienen polvos metálicos con un tamaño y una distribución de partículas uniformes, lo que resulta crucial para conseguir unas propiedades óptimas en la pieza final impresa en 3D.

- Polvos de alta calidad: El uso de aire comprimido garantiza una buena fluidez y minimiza el riesgo de formación de óxido en el polvo, lo que permite obtener polvos metálicos de alta calidad adecuados para las exigentes aplicaciones de AM.

- Escalabilidad: Los sistemas de atomización por turbina de gas pueden ampliarse o reducirse en función del volumen de producción deseado, lo que los hace adaptables a diversas necesidades de producción.

- Amplia compatibilidad de materiales: La tecnología puede utilizarse con un amplio espectro de metales, desde los comunes hasta materiales exóticos, lo que ofrece una mayor flexibilidad en los procesos de AM.

Desventajas:

- Alto consumo de energía: El funcionamiento de las turbinas de gas requiere un importante aporte de energía, lo que puede traducirse en mayores costes de producción.

- Sistema complejo: El sistema en sí consta de varios componentes que requieren conocimientos especializados para su correcto mantenimiento y funcionamiento.

- Consideraciones medioambientales: El funcionamiento de las turbinas de gas puede contribuir a las emisiones de gases de efecto invernadero, lo que obliga a explorar formas de minimizar la huella medioambiental de esta tecnología.

El futuro de Sistemas de atomización de aire para turbinas de gas

El futuro de los sistemas de aire de atomización por turbina de gas en AM parece prometedor. He aquí algunas tendencias clave que hay que vigilar:

- Centrarse en la eficiencia: Una posible vía de mejora consiste en explorar fuentes de energía alternativas para alimentar las turbinas de gas. Fuentes de energía renovables como la solar o la eólica podrían integrarse en el sistema, reduciendo así la dependencia de los combustibles fósiles.

- Materiales avanzados: A medida que la tecnología AM se adentre en materiales más exóticos y de alto rendimiento, los sistemas de atomización de las turbinas de gas tendrán que adaptarse para tratar con eficacia estos difíciles materiales. Esto podría implicar avances en el diseño de las boquillas, los sistemas de control e incluso la selección de las propiedades del aire comprimido para garantizar una atomización óptima de estos materiales únicos.

- Integración con procesos AM: Una mayor integración entre los sistemas de atomización de las turbinas de gas y los equipos de AM podría conducir a un flujo de trabajo de producción más racionalizado y eficiente. Imagine un escenario en el que el polvo metálico se produzca y se introduzca directamente en la impresora 3D en un proceso continuo, minimizando la manipulación y los posibles riesgos de contaminación.

PREGUNTAS FRECUENTES

Estas son algunas de las preguntas más frecuentes sobre los sistemas de aire de atomización para turbinas de gas:

P: ¿Pueden utilizarse otras tecnologías para la producción de polvo metálico en AM?

A: Sí, existen varios métodos alternativos, como la atomización con agua y la atomización con gas inerte. Cada método tiene sus propias ventajas e inconvenientes. La atomización con agua puede ser una opción rentable, pero puede introducir oxígeno no deseado en el polvo. La atomización con gas inerte ofrece un proceso más limpio, pero puede ser más cara. La elección de la tecnología depende, en última instancia, de las características deseadas del polvo y de los requisitos de producción.

P: ¿Qué consideraciones de seguridad hay que tener en cuenta al utilizar sistemas de aire de atomización por turbina de gas?

A: La seguridad es primordial cuando se trabaja con sistemas de alta presión y metales fundidos. La formación adecuada y el cumplimiento de los protocolos de seguridad son esenciales. Esto incluye llevar el equipo de protección individual (EPI) adecuado y seguir los procedimientos establecidos para el funcionamiento y el mantenimiento del sistema.

P: ¿Cuál es el coste de los polvos metálicos atomizados para turbinas de gas en comparación con otros métodos de producción?

A: El coste de los polvos atomizados para turbinas de gas puede variar en función del metal específico, el tamaño de las partículas y el volumen de producción. Por lo general, se sitúa en la gama media en comparación con otros métodos. Sin embargo, la alta calidad y las propiedades constantes de los polvos suelen justificar el coste para aplicaciones exigentes de AM.

Conclusión

Los sistemas de aire de atomización por turbina de gas desempeñan un papel fundamental en la producción de polvos metálicos de alta calidad para la fabricación aditiva. Su capacidad para ofrecer un control preciso, polvos de alta calidad y escalabilidad los convierte en una valiosa herramienta para esta tecnología en rápida evolución. A medida que la AM siga superando límites y explorando nuevos materiales, los sistemas de atomización por turbina de gas probablemente se adaptarán y evolucionarán junto a ella, allanando el camino para un futuro lleno de creaciones impresas en 3D innovadoras y de alto rendimiento.

Compartir

MET3DP Technology Co., LTD es un proveedor líder de soluciones de fabricación aditiva con sede en Qingdao, China. Nuestra empresa está especializada en equipos de impresión 3D y polvos metálicos de alto rendimiento para aplicaciones industriales.

Solicite información para obtener el mejor precio y una solución personalizada para su empresa.

Artículos relacionados

Segmentos de álabe de tobera de alto rendimiento: Revolucionando la eficiencia de las turbinas con la impresión metálica en 3D

Leer Más "Acerca de Met3DP

Actualización reciente

Nuestro producto

CONTACTO

¿Tiene alguna pregunta? ¡Envíenos un mensaje ahora! Atenderemos su solicitud con todo un equipo tras recibir su mensaje.

Polvos metálicos para impresión 3D y fabricación aditiva

PRODUCTO

cONTACT INFO

- Ciudad de Qingdao, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731