Fabricación aditiva de Inconel 625 en París 2025

Índice

Describir:

- Introducción al Inconel 625 en la fabricación aditiva

- El creciente mercado del Inconel 625 AM en París y Francia

- Principales beneficios del Inconel 625 para aplicaciones industriales

- Principales proveedores de servicios de Inconel 625 AM en París

- Estudios de caso: Implementación exitosa en industrias parisinas

- Soluciones avanzadas de polvo Inconel 625 de Met3dp

- Consideraciones técnicas al utilizar Inconel 625 en AM

- Análisis de costos y ROI para proyectos de Inconel 625 AM

- Preguntas frecuentes sobre la fabricación aditiva de Inconel 625

Permítanme desarrollar esta guía completa en tres partes:

PARTE 1

1. Introducción al Inconel 625 en la fabricación aditiva

El panorama industrial de París está experimentando una transformación revolucionaria gracias a la fabricación aditiva de metales, donde el Inconel 625 se consolida como una superaleación predilecta en sectores críticos. A medida que la capital francesa consolida su posición como centro europeo de fabricación avanzada, las empresas recurren cada vez más a materiales y procesos innovadores para mantener su ventaja competitiva.

Inconel 625 (UNS N06625) es una superaleación de níquel-cromo-molibdeno reconocida por su excepcional combinación de propiedades:

- Excelente resistencia a la corrosión en entornos extremos.

- Excelente resistencia a altas temperaturas y a la oxidación

- Rendimiento mecánico superior en condiciones de funcionamiento severas

- Excepcional resistencia a la fatiga, a la fluencia y a la ruptura.

- Buena soldabilidad y capacidades de posprocesamiento.

La integración de esta aleación de alto rendimiento con tecnologías de fabricación aditiva crea oportunidades sin precedentes para que los fabricantes con sede en París innoven en sectores que van desde el aeroespacial y la energía hasta las industrias automotriz y médica.

Contexto histórico y evolución

El Inconel 625 se desarrolló originalmente en la década de 1960 para aplicaciones críticas en entornos aeroespaciales y marinos. Su composición suele incluir:

| Elemento | Gama de composición (%) |

|---|---|

| Níquel | 58.0 (mín.) |

| Cromo | 20.0-23.0 |

| Molibdeno | 8.0-10.0 |

| Hierro | 5.0 (máximo) |

| Niobio + Tantalio | 3.15-4.15 |

| Cobalto | 1.0 (máximo) |

| Manganeso | 0,5 (máximo) |

| Silicio | 0,5 (máximo) |

| Aluminio | 0,4 (máximo) |

| Titanio | 0,4 (máximo) |

| Carbono | 0,1 (máximo) |

Si bien tradicionalmente se fabricaba mediante procesos de fundición, forjado y mecanizado, la adopción de impresión 3D en metal ha abierto nuevas dimensiones para las aplicaciones de Inconel 625, particularmente en la cultura de innovación impulsada por el diseño de París.

Tecnologías de fabricación aditiva para Inconel 625

Varias tecnologías AM han demostrado tener éxito con el procesamiento de Inconel 625:

- Fusión de lecho de polvo (PBF)

- Fusión de lecho de polvo láser (L-PBF)

- Fusión por haz de electrones (EBM)

- Deposición de energía dirigida (DED)

- Modelado de redes por láser (LENS)

- Fabricación aditiva por haz de electrones (EBAM)

- Chorro aglomerante

- Con posteriores operaciones de sinterización

Entre ellos, L-PBF ha surgido como la tecnología dominante para Inconel 625 AM en París, ofreciendo alta precisión y excelentes propiedades mecánicas a través de parámetros de procesamiento cuidadosamente controlados.

¿Por qué París está adoptando el Inconel 625 AM?

El ecosistema industrial parisino está en una posición única para capitalizar la fabricación aditiva de Inconel 625 debido a varios factores clave:

- Fuerte presencia aeroespacial:Con los principales fabricantes de equipos originales y proveedores aeroespaciales concentrados alrededor de París, la demanda de superaleaciones de níquel de alto rendimiento es sustancial.

- Excelencia académica y de investigación: Instituciones de clase mundial como École Polytechnique y Arts et Métiers ParisTech impulsan la innovación en la ciencia de materiales.

- Apoyo del gobiernoIniciativas francesas como el programa “Industrie du Futur” proporcionan financiación importante para la adopción de la fabricación avanzada.

- Rico patrimonio manufacturero:París combina la experiencia de fabricación tradicional con la adopción vanguardista de tecnologías digitales.

- Sostenibilidad:La eficiencia material de AM se alinea con el compromiso de París de reducir el impacto ambiental industrial.

Mientras los fabricantes de París afrontan las complejidades de los desafíos industriales modernos, la fabricación aditiva de Inconel 625 representa un enfoque transformador para producir componentes complejos y de alto valor con propiedades mejoradas y plazos de entrega reducidos.

2. El mercado en crecimiento del Inconel 625 AM en París y Francia

El panorama parisino de la fabricación aditiva está experimentando un crecimiento sin precedentes, con el segmento Inconel 625 a la cabeza en áreas de aplicación de alto valor. Esta trayectoria de crecimiento refleja las tendencias europeas más amplias, pero se ve acelerada por el enfoque estratégico de Francia en las tecnologías de fabricación avanzadas.

Proyecciones de crecimiento y tamaño del mercado

El mercado francés de fabricación aditiva de metales alcanzó aproximadamente 320 millones de euros en 2022, con proyecciones que indican una tasa de crecimiento anual compuesta (CAGR) de 21,81 TP³T hasta 2028. Inconel 625 representa aproximadamente 181 TP³T del mercado total de fabricación aditiva de metales en Francia, y París representa casi 401 TP³T de la actividad de fabricación aditiva de metales del país.

| Año | Proyección del mercado francés de metales AM (millones de euros) | Segmento Inconel 625 estimado (millones de euros) |

|---|---|---|

| 2023 | 389.8 | 70.2 |

| 2024 | 474.8 | 85.5 |

| 2025 | 578.3 | 104.1 |

| 2026 | 704.4 | 126.8 |

| 2027 | 857.9 | 154.4 |

| 2028 | 1,044.9 | 188.1 |

Varios factores clave están impulsando este notable crecimiento en el mercado parisino de Inconel 625 AM:

- Demanda de la industria aeroespacial

- París-Le Bourget alberga a importantes fabricantes aeroespaciales que requieren componentes de alto rendimiento

- Las operaciones de Safran, Thales y Airbus impulsan un consumo significativo de superaleaciones

- Los nuevos diseños de aeronaves incorporan cada vez más piezas de Inconel producidas con AM

- Transformación del sector energético

- La estrategia de independencia energética de Francia pone énfasis en la fabricación avanzada

- Las aplicaciones de energía nuclear aprovechan la resistencia a la corrosión del Inconel 625

- Los sistemas de energía renovable requieren materiales de alto rendimiento para condiciones extremas

- Regionalización de la cadena de suministro

- Enfoque pospandémico en cadenas de suministro resilientes y localizadas

- La fabricación aditiva permite la producción bajo demanda, lo que reduce la dependencia de proveedores internacionales.

- París sirve como centro de fabricación central para Europa Occidental

- Accesibilidad tecnológica

- La disminución de los costes de los equipos hace que la fabricación aditiva sea más accesible para las pymes

- La disponibilidad de material ha mejorado con la entrada al mercado de proveedores de polvos especializados.

- El conocimiento técnico se está difundiendo a través de asociaciones entre la industria y el mundo académico.

Sectores clave de la industria parisina adoptan Inconel 625 AM

La adopción de la fabricación aditiva con Inconel 625 varía según los sectores industriales parisinos:

Aeroespacial y Defensa (42% de mercado):

- Intercambiadores de calor y componentes de combustión

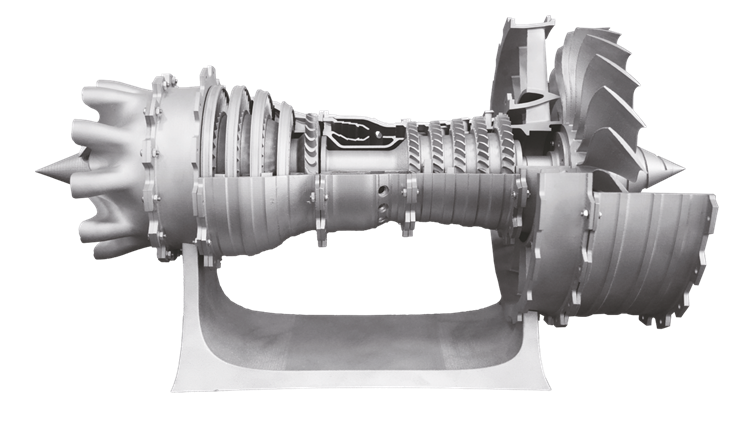

- Piezas de turbinas y carcasas de motores

- Componentes estructurales para entornos extremos

- Componentes de satélites y vehículos espaciales

Generación de Energía (23% de mercado):

- Componentes de turbinas de gas

- Equipos de transferencia de calor

- Componentes de una planta nuclear

- Equipos offshore y submarinos

Automoción y competición (14% de mercado):

- Componentes de vehículos de Fórmula 1 y de alto rendimiento

- Sistemas de escape

- Componentes del turbocompresor

- Sistemas de gestión del calor

Procesamiento químico (12% del mercado):

- Recipientes a presión

- Reactores y equipos de procesamiento

- Intercambiadores de calor

- Válvulas y componentes de control de flujo

Medicina e investigación (9% del mercado):

- Equipos de investigación especializados

- instrumentos quirúrgicos personalizados

- Equipos de pruebas de laboratorio

- Componentes de la radioterapia

Panorama regulatorio y de estandarización

El ecosistema parisino Inconel 625 AM opera dentro de un marco regulatorio complejo que continúa evolucionando:

- Normas AFNOR:El organismo de normalización francés ha desarrollado normas específicas de AM adaptables a las superaleaciones de níquel.

- Directiva de máquinas de la UE:Los requisitos de seguridad impactan el funcionamiento de los equipos de fabricación aditiva

- Certificación de materiales:Aumento de la estandarización de las especificaciones del polvo Inconel 625

- Garantía de calidadLas certificaciones ISO 9001, AS9100 y NADCAP se vuelven obligatorias para los proveedores aeroespaciales

- Regulaciones ambientalesLas estrictas políticas medioambientales de París influyen en las operaciones de las instalaciones de fabricación aditiva.

La Asociación Francesa de Normalización (AFNOR) participa activamente en los esfuerzos de estandarización internacional a través de ISO/TC 261 y ASTM F42, garantizando que los fabricantes parisinos se mantengan alineados con las mejores prácticas globales y al mismo tiempo mantengan los estándares de fabricación históricamente altos de la ciudad.

3. Principales beneficios del Inconel 625 para aplicaciones industriales

Los fabricantes parisinos aprovechan cada vez más las excepcionales propiedades del Inconel 625 mediante la fabricación aditiva para resolver complejos desafíos industriales. Esta superaleación a base de níquel ofrece una atractiva combinación de ventajas que la hace ideal para las aplicaciones más exigentes en diversos sectores.

Propiedades y rendimiento superiores del material

Las propiedades fundamentales de Inconel 625 lo hacen excepcionalmente adecuado para aplicaciones de fabricación aditiva donde el rendimiento no se puede comprometer:

1. Excepcional resistencia a la corrosión

- Excelente resistencia a la corrosión por picaduras y grietas

- Excelente rendimiento en entornos que contienen cloruro.

- Resistencia superior al agrietamiento por corrosión bajo tensión

- Durabilidad excepcional en medios ácidos y alcalinos.

- Resistencia al agua de mar y ambientes marinos.

2. Rendimiento a altas temperaturas

- Mantiene la integridad estructural a temperaturas de hasta 982 °C (1800 °F)

- Excelente resistencia a la fluencia a temperaturas elevadas.

- Estabilidad térmica a lo largo de ciclos repetidos de calentamiento/enfriamiento

- Características de baja expansión térmica

- Resistencia a la oxidación en entornos de alta temperatura

3. Propiedades mecánicas

- Alta resistencia a la tracción (655-827 MPa en condiciones de construcción)

- Excelente resistencia a la fatiga bajo carga cíclica.

- Buenas propiedades de elongación (normalmente 30-50% en piezas AM procesadas correctamente)

- Valores de dureza entre 25-40 HRC dependiendo del procesamiento.

- Excelente resistencia al impacto y tenacidad.

4. Atributos de fabricación y posprocesamiento

- Buena capacidad de impresión con parámetros de proceso adecuados

- Soldabilidad para operaciones de unión o reparación

- Mecanizable con herramientas y técnicas adecuadas

- Tratable térmicamente para modificar la microestructura y las propiedades.

- Compatible con varios métodos de tratamiento de superficies.

Propiedades mecánicas típicas del Inconel 625 procesado mediante AM

| Propiedad | Proceso L-PBF (tal como se construyó) | Proceso L-PBF (tratamiento térmico) | Referencia forjada |

|---|---|---|---|

| Resistencia a la tracción (MPa) | 827-1030 | 941-1030 | 827-1030 |

| Límite elástico (MPa) | 600-770 | 650-770 | 414-655 |

| Alargamiento (%) | 30-40 | 35-45 | 30-60 |

| Dureza (HRC) | 25-33 | 28-35 | 20-25 |

| Módulo de elasticidad (GPa) | 175-205 | 175-205 | 205 |

Ventajas específicas de la industria del Inconel 625 AM en París

El despliegue estratégico de la fabricación aditiva Inconel 625 está creando ventajas competitivas distintivas en las industrias parisinas:

Aplicaciones aeroespaciales y de defensa

- Consolidación de componentes:Los conjuntos complejos que antes requerían múltiples piezas y operaciones de unión se pueden consolidar en componentes impresos únicos, lo que reduce el peso y elimina posibles puntos de falla.

- Gestión térmica:Los componentes del motor y los sistemas de escape producidos con canales de enfriamiento internos optimizados por AM demuestran una gestión térmica mejorada del 15-25% en comparación con los diseños convencionales.

- Estructuras ligerasLas estructuras de Inconel 625 optimizadas en topología logran una reducción de peso de 30-40% mientras mantienen o mejoran el rendimiento mecánico, algo fundamental para la eficiencia del combustible en aplicaciones aeroespaciales.

- Creación rápida de prototiposLas nuevas iteraciones de diseño de componentes se pueden probar físicamente en días en lugar de semanas, lo que acelera el ciclo de innovación para los proveedores aeroespaciales con sede en París.

Aplicaciones del sector energético

- Vida útil prolongada:Los componentes críticos en entornos corrosivos muestran una vida útil de 2 a 3 veces más larga cuando se producen con diseños Inconel 625 optimizados para AM.

- Eficiencia mejorada:Los intercambiadores de calor con geometrías internas complejas imposibles de fabricar de forma convencional demuestran una eficiencia térmica mejorada con 20-30%.

- Tiempo de inactividad reducidoLa producción bajo demanda de piezas de repuesto reduce el tiempo de inactividad de la planta al eliminar los largos plazos de entrega para componentes especializados.

- Soluciones personalizadas:Capacidad para producir soluciones personalizadas para desafíos operativos únicos en infraestructura energética heredada en toda Francia.

Aplicaciones automotrices y de carreras

- Optimización del rendimiento:Los equipos de carreras de Fórmula 1 y Le Mans con sede cerca de París utilizan Inconel 625 AM para componentes de escape que soportan temperaturas extremas y minimizan el peso.

- Desarrollo acelerado:Las capacidades de iteración de diseño rápido reducen el tiempo de desarrollo hasta en un 75% en comparación con los métodos de fabricación tradicionales.

- Integración funcional:Las funciones múltiples combinadas en componentes individuales reducen la complejidad del ensamblaje y mejoran la confiabilidad en aplicaciones de alto rendimiento.

- PersonalizaciónLas producciones en pequeñas series se vuelven económicamente viables, respaldando las necesidades de personalización del segmento automovilístico premium.

Beneficios económicos y empresariales

Más allá de las ventajas técnicas, Inconel 625 AM ofrece interesantes ventajas comerciales para los fabricantes parisinos:

- Simplificación de la cadena de suministro

- Reducción de la dependencia de proveedores especializados

- Disminución de los costos de mantenimiento de inventario

- Menor riesgo de interrupciones del suministro

- Mayor protección de la propiedad intelectual

- Reducción del tiempo de entrega

- 40-80% reducción en el tiempo de comercialización de nuevos diseños

- Eliminación de los plazos de entrega de herramientas

- Respuesta rápida a los cambios de especificaciones del cliente

- Ventaja competitiva a través de la agilidad

- Optimización de costos

- Reducción del desperdicio de material (normalmente >95% de utilización de material)

- Eliminación de costos de herramientas especializadas

- Reducción de los requisitos de mano de obra

- Costos de ensamblaje más bajos mediante la consolidación de piezas

- Ventajas de la sostenibilidad

- Consumo energético reducido en comparación con la fabricación tradicional

- Reducir las emisiones del transporte mediante la producción localizada

- Consumo minimizado de materia prima

- Ciclos de vida de productos extendidos mediante la optimización del rendimiento

Gracias a estos beneficios multifacéticos, la fabricación aditiva con Inconel 625 se consolida como una capacidad esencial para los fabricantes parisinos con visión de futuro que buscan una ventaja competitiva en los mercados globales. Empresas como Met3dp están a la vanguardia de esta transformación, proporcionando polvos metálicos avanzados y soluciones AM integrales que permiten a los fabricantes aprovechar al máximo estas ventajas.

PARTE 2

4. Principales proveedores de servicios de Inconel 625 AM en París

París se ha consolidado como un centro de servicios de fabricación avanzada, con varios proveedores especializados que ofrecen capacidades de fabricación aditiva de Inconel 625. Estas empresas abarcan desde actores industriales consolidados hasta startups innovadoras, cada una de las cuales aporta fortalezas únicas al creciente ecosistema.

Proveedores de servicios Inconel 625 AM de primer nivel

1. AddUp France (Centro de Innovación de París)

AddUp, una empresa conjunta entre Michelin y Fives, opera un centro de fabricación aditiva de última generación en París centrado en la fabricación aditiva de metales de alto rendimiento, incluida experiencia especializada en aplicaciones Inconel 625.

Capacidades clave:

- Múltiples sistemas FormUp 350 L-PBF con volúmenes de construcción ampliados

- Sistemas integrales de gestión del ciclo de vida del polvo

- Amplio control de calidad y certificación de materiales.

- Laboratorio metalúrgico e instalaciones de pruebas avanzadas

- Capacidades completas de posprocesamiento, incluido el tratamiento térmico y el mecanizado.

Enfoque de la industria: Aplicaciones aeroespaciales, energéticas y de defensa que requieren alta trazabilidad y producción certificada.

2. Inicial (Grupo Prodways)

Initial, uno de los mayores proveedores de servicios de impresión 3D industrial de Francia, mantiene operaciones importantes en París y ofrece capacidades integrales de producción de Inconel 625.

Capacidades clave:

- Enfoque multitecnológico que incluye procesos L-PBF y DED

- Servicios de optimización del diseño con experiencia aeroespacial especializada

- Producción certificada según ISO 9001 y AS 9100

- Fabricación híbrida que integra la fabricación aditiva con procesos convencionales

- Capacidad de producción en serie de componentes Inconel 625 calificados

Enfoque de la industria: Aplicaciones industriales mixtas con énfasis en los sectores aeroespacial y energético.

3. Spartacus3D (Grupo Farinia)

Ubicado a las afueras de París, en el corredor industrial, Spartacus3D se especializa en AM de metal de alto rendimiento para aplicaciones exigentes, con una importante experiencia en Inconel 625.

Capacidades clave:

- Sistemas L-PBF de gran formato para la producción de componentes de gran tamaño

- Protocolos de tratamiento térmico especializado para Inconel 625

- Sistemas avanzados de END y verificación de calidad

- Asociación para el desarrollo de materiales con proveedores de polvos

- Instalaciones integrales de pruebas mecánicas

Enfoque de la industria: Sector energético, turbomáquinas y equipos industriales que requieran un rendimiento térmico excepcional.

4. 3D&P (Centro tecnológico de París)

3D&P, una oficina de servicios de fabricación aditiva de metales especializada y enfocada exclusivamente en aplicaciones de superaleaciones, ha desarrollado procesos patentados para mejorar las propiedades del Inconel 625 en aplicaciones específicas.

Capacidades clave:

- Desarrollo de parámetros personalizados para requisitos específicos de la aplicación

- Técnicas especializadas de acabado de superficies para Inconel 625

- Caracterización y validación de polvos en casa

- Monitoreo de procesos y documentación de calidad

- Capacidades de producción de lotes pequeños con respuesta rápida

Enfoque de la industria: Instituciones de investigación, fabricantes de dispositivos médicos y aplicaciones industriales especializadas.

5. Tecnología Metal3DP

Aunque tiene su sede en Qingdao, China, Metal3DP ha establecido una presencia significativa en el mercado parisino, proporcionando tanto polvos Inconel 625 avanzados como servicios integrales de fabricación aditiva a fabricantes franceses.

Capacidades clave:

- Tecnología de atomización de gas líder en la industria para polvo Inconel 625 de primera calidad

- Capacidades avanzadas de impresión SEBM (fusión selectiva por haz de electrones)

- Técnicas patentadas de procesamiento de polvo que garantizan una fluidez y densidad de empaque excepcionales.

- Servicios integrales de desarrollo de aplicaciones

- Programa de asociación técnica para la implementación industrial

Enfoque de la industria: Aplicaciones de vanguardia en los sectores aeroespacial, médico y energético que requieren propiedades de materiales especializados y soporte técnico.

Análisis comparativo de proveedores de servicios

| Proveedor | Portafolio de Tecnología | Construir volumen | Certificaciones | Plazo de entrega | Tratamiento posterior | Apoyo al diseño |

|---|---|---|---|---|---|---|

| AddUp | L-PBF | Hasta 350×350×350 mm | ISO 9001, AS9100 | 2-4 semanas | Integral | Avanzado |

| Inicial | L-PBF, DED | Hasta 400×400×400 mm | ISO 9001, AS9100 | 1-3 semanas | Integral | Avanzado |

| Espartaco 3D | L-PBF | Hasta 500×280×345 mm | ISO 9001, EN9100 | 3-5 semanas | Integral | Intermedio |

| 3D y impresión | L-PBF | Hasta 300×300×300 mm | ISO 9001 | 1-2 semanas | Limitado | Básico |

| Metal3DP | SEBM, L-PBF | Hasta 350×350×430 mm | ISO 9001, AS9100 | 2-3 semanas | Avanzado | Integral |

Criterios de selección de proveedores de servicios para fabricantes parisinos

Al evaluar a los proveedores de servicios Inconel 625 AM en París, los fabricantes deben considerar estos factores críticos:

Experiencia técnica y especialización

- Profundidad de experiencia con Inconel 625 específicamente

- Comprensión de los requisitos específicos de la aplicación

- Conocimientos de ciencia de materiales y experiencia metalúrgica

- Historial comprobado con componentes o industrias similares

Sistemas de Calidad y Documentación

- Certificaciones industriales relevantes (AS9100, ISO 13485, etc.)

- Procedimientos de trazabilidad de materiales

- Metodologías de validación de procesos

- Capacidades de pruebas no destructivas

- Integridad y cumplimiento de la documentación

Capacidad de producción

- Tipo de equipo y especificaciones

- Limitaciones del volumen de construcción

- Capacidad de rendimiento

- Disponibilidad de múltiples máquinas para escalar la producción

- Control de procesos consistente en todas las compilaciones

Oferta integral de servicios

- Asistencia para la optimización del diseño

- Capacidades de posprocesamiento

- Experiencia en tratamiento térmico

- Servicios de mecanizado y acabado

- Servicios de prueba y validación

Consideraciones de negocios

- Estabilidad financiera

- Prácticas de protección de la propiedad intelectual

- Proximidad geográfica para la colaboración

- Competitividad de precios

- Confiabilidad en el plazo de entrega

Modelos de asociación estratégica

Los fabricantes parisinos adoptan cada vez más modelos de colaboración estratégica con proveedores de servicios de fabricación aditiva, en lugar de simples relaciones transaccionales. Estas colaboraciones suelen implicar:

- Programas de desarrollo colaborativo

- Desarrollo conjunto de aplicaciones

- Inversión compartida en optimización de procesos

- Pruebas y validación cooperativas

- Iniciativas de transferencia de conocimientos

- Componentes de formación y educación

- Vías de transferencia de tecnología

- Desarrollo gradual de capacidades

- Enfoques de fabricación híbridos

- Integración de AM con la fabricación convencional

- Aplicación selectiva de AM para características críticas

- Cadenas de procesos combinadas para obtener resultados óptimos

- Integración de la cadena de suministro

- Modelos de inventario digital

- Acuerdos de producción bajo demanda

- Acuerdos de capacidad dedicados

Al seleccionar cuidadosamente y desarrollar relaciones con proveedores de servicios especializados en Inconel 625 AM, los fabricantes parisinos pueden acelerar su adopción de esta tecnología transformadora y, al mismo tiempo, minimizar el riesgo de inversión y los desafíos técnicos.

5. Estudios de caso: Implementación exitosa en industrias parisinas

La implementación práctica de la fabricación aditiva con Inconel 625 en el diverso panorama industrial de París ha generado convincentes casos de éxito que demuestran el potencial transformador de la tecnología. Estas aplicaciones reales ilustran cómo las empresas han superado los desafíos y aprovechado las ventajas únicas de la fabricación aditiva con esta versátil superaleación.

Aeroespacial: Rediseño del componente de la cámara de combustión de los motores de aeronaves Safran

Desafío:

Safran Aircraft Engines, líder mundial en sistemas de propulsión de aeronaves con operaciones importantes en la región de París, necesitaba mejorar la eficiencia térmica y la durabilidad de los componentes del revestimiento de la cámara de combustión y, al mismo tiempo, reducir el peso de los motores de próxima generación.

Solución:

Al trabajar con Metal3DP como su proveedor de materiales, Safran implementó un rediseño innovador de los componentes del revestimiento de la cámara de combustión utilizando fabricación aditiva Inconel 625 con estos elementos clave:

- Las estructuras de celosía reemplazaron las paredes sólidas para optimizar el peso y mantener la integridad estructural.

- Se integraron en el diseño canales de refrigeración complejos que no se pueden fabricar de forma convencional.

- El espesor de la pared se optimizó en función de los requisitos de carga térmica y mecánica.

- Se consolidaron múltiples componentes en un único conjunto impreso

Resultados:

- 22% reducción en el peso del componente

- Mejora de la eficiencia térmica del 30%

- 40% reducción en el tiempo de montaje

- Aumento de 2,5 veces en la vida útil del componente

- Reducción significativa del consumo de combustible y de las emisiones

Factores clave de éxito:

- Amplia caracterización y validación de materiales

- Optimización iterativa del diseño mediante dinámica de fluidos computacional

- Proceso riguroso de calificación y certificación

- Pruebas y validación posproducción exhaustivas

Energía: Intercambiador de calor especializado para aplicaciones nucleares

Desafío:

Un operador líder de energía nuclear en Francia necesitaba intercambiadores de calor especializados para entornos corrosivos que no podían abordarse adecuadamente mediante métodos de fabricación convencionales debido a los complejos requisitos de geometría interna.

Solución:

Una empresa de ingeniería con sede en París se asoció con Metal3DP para desarrollar un diseño revolucionario de intercambiador de calor que aprovecha la excepcional resistencia a la corrosión del Inconel 625 y la libertad de diseño de la fabricación aditiva:

- Las estructuras internas de superficie mínima triplemente periódica (TPMS) maximizan el área de superficie y minimizan la caída de presión

- El espesor de pared variable optimizó el uso del material al tiempo que garantizaba la integridad estructural

- Los sensores integrados y los puertos de monitoreo mejoraron el control operativo

- El diseño modular permitió la personalización según los requisitos de instalación específicos.

Resultados:

- 35% mejora en la eficiencia de transferencia de calor

- 45% reducción en el uso de material en comparación con los diseños convencionales

- 60% reducción en el plazo de entrega de componentes especializados

- Capacidades de monitoreo mejoradas que antes eran imposibles de implementar

- Procedimientos de mantenimiento simplificados gracias a una mejor accesibilidad

Factores clave de éxito:

- Simulación exhaustiva y modelado térmico antes de la producción.

- Protocolos especializados de posprocesamiento y tratamiento de superficies

- Pruebas de calificación rigurosas en condiciones reales de funcionamiento

- Documentación detallada y certificación para aplicaciones nucleares

Médico: Instrumento quirúrgico personalizado para el Hospital Universitario de París

Desafío:

Un importante hospital docente parisino necesitaba instrumentos quirúrgicos especializados para procedimientos espinales complejos que no podían abordarse adecuadamente mediante métodos de fabricación convencionales.

Solución:

Un fabricante de dispositivos médicos utilizó la fabricación aditiva Inconel 625 para desarrollar instrumentos quirúrgicos personalizados con características únicas:

- Diseños ergonómicos adaptados a procedimientos quirúrgicos específicos

- Canales de enfriamiento integrados para el manejo de la temperatura intraoperatoria

- Geometrías personalizables para variaciones anatómicas específicas del paciente

- Funciones de visibilidad mejoradas para procedimientos mínimamente invasivos

- Características de esterilización mejoradas mediante diseños de superficies optimizados

Resultados:

- 40% reducción del tiempo de procedimiento para operaciones específicas

- Mejores resultados quirúrgicos y reducción de complicaciones

- Mayor satisfacción del cirujano y reducción de la fatiga

- Capacidad para abordar afecciones que antes no tenían tratamiento

- Producción rentable en lotes pequeños de instrumentos especializados

Factores clave de éxito:

- Estrecha colaboración entre cirujanos e ingenieros de diseño

- Validación rigurosa de biocompatibilidad y esterilización

- Prototipado iterativo e incorporación de retroalimentación clínica

- Capacitación integral y soporte de implementación

Carreras de automóviles: Optimización de componentes del sistema de escape de F1

Desafío:

Un equipo de carreras de Fórmula 1 con sede cerca de París necesitaba desarrollar un sistema de escape que pudiera soportar temperaturas extremas, minimizando el peso y optimizando las características del flujo para obtener el máximo rendimiento.

Solución:

El equipo trabajó con un proveedor de servicios de fabricación aditiva de metal especializado que utilizó el polvo Inconel 625 de alto rendimiento de Metal3DP para crear un diseño de escape revolucionario:

- El espesor de la pared varió en todo el componente según el análisis de carga térmica.

- Ruta de flujo interno compleja optimizada para reducir la contrapresión

- Las características del escudo térmico integrado eliminaron los componentes separados

- Texturizado de superficies aplicado en áreas estratégicas para gestionar los efectos de la capa límite

Resultados:

- Reducción de peso del 18% en comparación con el diseño anterior

- Aumento de 7 caballos de fuerza gracias a una mejor eficiencia del flujo de escape

- 30% mejora en la gestión térmica

- Eliminación de puntos de fallo en uniones soldadas

- Tiempo de desarrollo reducido de meses a semanas

Factores clave de éxito:

- Amplia simulación térmica y de dinámica de fluidos computacional

- Protocolos de tratamiento térmico especializados para aplicaciones de carreras

- Pruebas integrales en dinamómetro y pista

- Capacidad de iteración rápida para la mejora continua

Equipos industriales: Cuerpo de válvula personalizado para procesamiento químico

Desafío:

Una instalación de procesamiento químico en las afueras de París necesitaba cuerpos de válvulas especializados para medios altamente corrosivos que exhibieran una durabilidad excepcional y al mismo tiempo se adaptaran a las limitaciones de espacio y a los requisitos de flujo complejos.

Solución:

En colaboración con un proveedor de equipos industriales, la instalación implementó la fabricación aditiva Inconel 625 para crear soluciones de válvulas personalizadas con estas características:

- Trayectorias de flujo optimizadas basadas en dinámica de fluidos computacional

- Características integradas resistentes al desgaste en áreas de alta erosión

- Conjunto consolidado de 14 componentes a 3

- Funciones de interfaz y montaje personalizadas para aplicaciones de modernización

- Mayor facilidad de servicio mediante funciones de acceso mejoradas

Resultados:

- 80% reducción del tiempo de inactividad por fallos de válvulas

- 25% mejora en la eficiencia del flujo

- 40% reducción en costes de mantenimiento

- 50% entrega más rápida en comparación con la fabricación tradicional

- Capacidades de monitoreo mejoradas a través de puertos de sensores integrados

Factores clave de éxito:

- Análisis detallado de los modos de fallo en diseños anteriores

- Pruebas integrales de compatibilidad de materiales

- Pruebas rigurosas de presión y ciclo antes de la implementación

- Documentación detallada de implementación y mantenimiento

Lecciones de implementación y mejores prácticas

A través de estas diversas aplicaciones, han surgido varias lecciones consistentes y mejores prácticas para la implementación exitosa de Inconel 625 AM en las industrias parisinas:

- Reconceptualización del diseño

- Las aplicaciones más exitosas comenzaron reconsiderando por completo los enfoques de diseño en lugar de simplemente replicar los componentes existentes.

- El pensamiento de diseño que adopta las capacidades únicas de AM produce resultados superiores

- Alineación material-proceso-aplicación

- Las implementaciones exitosas combinan cuidadosamente las propiedades del material, los parámetros de procesamiento y los requisitos de la aplicación.

- Comprender la interacción entre estos factores es fundamental para obtener resultados óptimos.

- Validación integral

- Es esencial realizar pruebas rigurosas en condiciones de funcionamiento reales

- Se deben validar tanto las propiedades del material como el rendimiento del componente.

- Experiencia colaborativa

- Los equipos multifuncionales que combinan diseño, fabricación, ciencia de materiales y experiencia en aplicaciones logran resultados superiores

- Las asociaciones entre organizaciones con capacidades complementarias aceleran la implementación

- Ciclos de mejora continua

- Las implementaciones exitosas generalmente implican múltiples iteraciones de diseño.

- La recopilación y el análisis de datos impulsan la optimización continua

Estos estudios de caso demuestran el potencial transformador de la fabricación aditiva de Inconel 625 en las industrias parisinas cuando se implementa con la experiencia adecuada, enfoques metódicos y asociaciones estratégicas.

6. Soluciones avanzadas de polvo Inconel 625 de Met3dp

Metal3DP Technology se ha consolidado como proveedor líder de polvos especializados de Inconel 625 y soluciones integrales de fabricación aditiva para el mercado parisino. Gracias a su avanzada capacidad de fabricación de polvos y su experiencia técnica, Metal3DP ofrece materiales de primera calidad que permiten a los fabricantes lograr resultados superiores en aplicaciones exigentes.

Tecnología avanzada de fabricación de polvos

Los polvos Inconel 625 de Metal3DP se producen mediante procesos de fabricación de última generación que garantizan una calidad constante y un rendimiento excepcional en aplicaciones de fabricación aditiva:

1. Tecnología de atomización de gas de vanguardia

Metal3DP emplea sistemas de atomización de gas patentados con varias características distintivas:

- Diseño de boquilla único: Diseñado para producir partículas altamente esféricas con satélites mínimos.

- Entorno de atomización controlada: Previene la oxidación y la contaminación durante la formación del polvo.

- Control preciso de procesos: Mantiene una distribución ajustada del tamaño de partícula y una morfología consistente.

- Sistemas de clasificación avanzados: Asegura la eliminación de partículas de gran tamaño y polvo fino.

- Monitoreo integral de calidad: Seguimiento y ajuste de procesos en tiempo real

2. Tecnología PREP (Proceso de electrodos rotatorios de plasma)

Para aplicaciones especializadas que requieren pureza y esfericidad excepcionales, Metal3DP también utiliza tecnología PREP avanzada:

- Proceso basado en electrodos: Comienza con materia prima Inconel 625 prealeada

- Fusión por arco de plasma: Crea una formación de gotas controlada con precisión

- Separación por fuerza centrífuga: Produce partículas altamente esféricas

- Ambiente libre de contaminación: Previene la absorción de oxígeno e impurezas.

- Características del polvo premium: Ideal para aplicaciones aeroespaciales y médicas críticas.

Características distintivas del polvo

Los polvos Inconel 625 de Metal3DP presentan varias características clave que los distinguen en el mercado:

| Propiedad | Estándar Metal3DP | Promedio de la industria | Beneficio |

|---|---|---|---|

| Esfericidad | >95% | 80-90% | Mejora de la fluidez y la densidad de empaquetamiento |

| Contenido satelital | <2% | 5-10% | Mejor acabado superficial y reducción de defectos. |

| Fluidez (Hall Flow) | <15 s/50 g | 18-25 segundos/50 g | Formación de capas más consistente |

| Densidad del grifo | >60% | 50-55% | Mayor densidad en piezas finales |

| Pureza química | Supera la norma ASTM F3056 | Cumple con la norma ASTM F3056 | Propiedades mecánicas superiores |

| Distribución del tamaño de las partículas | D10-D90: 15-53 µm | Distribuciones más amplias | Optimizado para procesos L-PBF y SEBM |

| Contenido de oxígeno | <100 ppm | 150-200 ppm | Mejor rendimiento a altas temperaturas |

Portafolio completo de productos

Metal3DP ofrece una gama completa de polvos Inconel 625 optimizados para diferentes procesos y aplicaciones de fabricación aditiva:

1. Serie MetInconel 625-L

- Optimizado para procesos de fusión de lecho de polvo láser (L-PBF)

- Disponible en distribuciones estándar (15-45 µm) y fina (10-30 µm)

- Mayor fluidez para un repintado confiable

- Características de absorción láser optimizadas

2. Serie MetInconel 625-E

- Diseñado específicamente para procesos de fusión por haz de electrones (EBM)

- Conductividad eléctrica optimizada para la interacción del haz de electrones

- Distribución precisa del tamaño de partículas (45-106 µm)

- Características de sinterización mejoradas en el lecho de polvo

3. Serie MetInconel 625-D

- Formulado para aplicaciones de deposición de energía dirigida (DED)

- Disponible en distribuciones más gruesas (45-150 µm)

- Excelente fluidez para sistemas de alimentación de polvo.

- Optimizado para altas tasas de deposición

4. Serie MetInconel 625-SP

- Polvos especializados para aplicaciones industriales específicas

- Composiciones personalizadas dentro del rango de especificaciones de Inconel 625

- Distribuciones de tamaño específicas de la aplicación

- Propiedades mejoradas para características de rendimiento específicas

Garantía de calidad y certificación

Metal3DP implementa rigurosas medidas de control de calidad durante todo el proceso de fabricación de polvo:

Protocolos de pruebas integrales:

- Verificación de la composición química mediante ICP-OES y otras técnicas avanzadas

- Análisis de la distribución del tamaño de partículas mediante difracción láser

- Evaluación de la morfología mediante microscopía electrónica de barrido

- Pruebas de fluidez mediante los métodos Hall Flow y Carney

- Mediciones de densidad, incluidas la densidad aparente y la densidad compactada

- Determinación del contenido de oxígeno y nitrógeno

- Evaluación de la capacidad de esparcimiento y formación de capas

Certificación y Documentación:

- Trazabilidad completa del material desde la materia prima hasta el polvo terminado

- Certificados de prueba específicos de cada lote

- Cumplimiento de las especificaciones ASTM F3056 y AMS

- Procesos de producción certificados según ISO 9001

- Sistemas de gestión de calidad de grado aeroespacial

Soporte técnico y desarrollo de aplicaciones

Además de suministrar polvos Inconel 625 de primera calidad, Metal3DP ofrece soporte técnico integral a los fabricantes parisinos:

1. Desarrollo de parámetros del proceso

- Optimización de parámetros de impresión para máquinas y aplicaciones específicas

- Conjuntos de parámetros personalizados para requisitos de componentes únicos

- Validación y prueba de la efectividad de los parámetros

- Documentación y soporte de implementación

2. Soporte de ingeniería de aplicaciones

- Optimización del diseño para la fabricación AM

- Guía de selección de materiales para aplicaciones específicas

- Recomendaciones y protocolos de posprocesamiento

- Asistencia en pruebas de rendimiento y validación

3. Formación y transferencia de conocimientos

- Capacitación de operadores sobre manipulación y seguridad de polvos

- Educación en ingeniería de procesos

- Metodologías de control de calidad y pruebas

- Intercambio de conocimientos específicos de la aplicación

4. Programas de mejora continua

- Optimización continua de las características del polvo

- Actualizaciones periódicas basadas en los comentarios de los clientes.

- Desarrollo colaborativo para aplicaciones especializadas

- Asociaciones de investigación con instituciones académicas parisinas

Historias de éxito de clientes con Metal3DP Inconel 625

Fabricante de componentes aeroespaciales:

Un proveedor aeroespacial líder en la región de París realizó la transición al polvo Inconel 625-L de Metal3DP para producir componentes de turbinas y experimentó:

- 30% reducción en fallas de compilación

- Acabado superficial mejorado que requiere menos posprocesamiento

- Propiedades mecánicas más consistentes

- Repetibilidad mejorada en todas las ejecuciones de producción

Especialista del sector energético:

Un fabricante de componentes de intercambiadores de calor para entornos de servicio severos implementó el polvo Inconel 625-E de Metal3DP y logró:

- Resistencia superior a la corrosión en pruebas aceleradas

- 15% mejora en el rendimiento térmico

- Variabilidad reducida en dimensiones críticas

- Requisitos de posprocesamiento simplificados

Innovador en dispositivos médicos:

Una empresa parisina de dispositivos médicos que desarrolla instrumentos quirúrgicos especializados adoptó el polvo Inconel 625-SP de Metal3DP con estos resultados:

- Rendimiento de biocompatibilidad mejorado

- Características superficiales superiores después del pulido.

- Resistencia a la fatiga mejorada en cargas cíclicas

- Resultados consistentes en la producción de lotes pequeños

Gracias a sus avanzadas tecnologías de polvo, su completa cartera de productos y su excepcional soporte técnico, Metal3DP se ha consolidado como un socio de confianza para los fabricantes parisinos que buscan maximizar el potencial de la fabricación aditiva con Inconel 625 para sus aplicaciones más exigentes. catálogo de productos Proporciona información detallada sobre su gama completa de polvos metálicos para fabricación aditiva.

PARTE 3

7. Consideraciones técnicas al utilizar Inconel 625 en AM

Implementar con éxito la fabricación aditiva con Inconel 625 requiere una cuidadosa atención a numerosas consideraciones técnicas a lo largo de la cadena de proceso. Los fabricantes parisinos deben abordar estos factores para garantizar resultados óptimos y evitar costosos inconvenientes.

Características y manejo del polvo

Las propiedades y el manejo del polvo Inconel 625 afectan significativamente la calidad de impresión y el rendimiento de la pieza final:

Propiedades críticas del polvo:

- Distribución del tamaño de las partículas (PSD)

- Los rangos óptimos varían según el proceso AM:

- L-PBF: 15-45 μm (D10-D90)

- EBM: 45-106 μm (D10-D90)

- DED: 45-150 μm (D10-D90)

- Las distribuciones ajustadas producen resultados más consistentes

- El exceso de finos (<10 μm) puede causar problemas de fluidez y seguridad.

- Las partículas de gran tamaño (>D90 especificado) corren el riesgo de dañar el recubridor y de presentar defectos en la capa.

- Los rangos óptimos varían según el proceso AM:

- Morfología y características del flujo

- Las partículas esféricas con satélites mínimos optimizan la fluidez.

- El caudal (Hall Flow) debe ser <15 segundos por cada 50 g para una distribución óptima

- La densidad aparente suele ser de 4,2 a 4,6 g/cm³ para un polvo de calidad.

- Una relación de densidad de compactación (relación de Hausner) <1,25 indica un buen comportamiento de empaquetamiento

- Composición química

- Contenido de oxígeno idealmente <100 ppm para evitar defectos de inclusión de óxido

- El contenido de carbono debe controlarse cuidadosamente para evitar la formación de carburo.

- Los oligoelementos pueden afectar significativamente las propiedades mecánicas

- El contenido de humedad debe minimizarse mediante un almacenamiento y manipulación adecuados.

Gestión del ciclo de vida del polvo:

Una gestión eficaz del polvo es esencial para obtener resultados consistentes y eficiencia económica:

- Consideraciones sobre el almacenamiento:

- Ambiente controlado con humedad relativa <40%

- Estabilidad de temperatura entre 15-25°C

- Purga de gas inerte para contenedores abiertos

- Contenedores sellados con desecante para almacenamiento a largo plazo

- Protocolos de manejo:

- Herramientas y equipos dedicados para prevenir la contaminación cruzada

- Medidas antiestáticas para evitar aglomeraciones y peligros

- Equipo de protección personal, incluida la protección respiratoria

- Áreas de manipulación dedicadas con ventilación adecuada

- Reciclaje y reutilización:

- Tamizado para eliminar subproductos del proceso y aglomeraciones

- Pruebas periódicas de las propiedades del polvo reciclado

- Estrategias de mezcla para polvo virgen y reciclado

- Iteraciones máximas de reciclaje según los requisitos de la aplicación

- Monitoreo de la captación de oxígeno durante el reciclaje

Optimización de parámetros de proceso

Para lograr resultados óptimos con Inconel 625 se requiere una calibración cuidadosa de numerosos parámetros del proceso:

Parámetros de la fusión de lecho de polvo láser (L-PBF):

| Parámetro | Alcance típico | Impacto en la construcción |

|---|---|---|

| Potencia láser | 200-400 W | Afecta el tamaño del charco de fusión y la profundidad de penetración. |

| Velocidad de exploración | 600-1200 mm/s | Controla el consumo de energía y la productividad. |

| Espesor de capa | 20-50 µm | Equilibra la resolución y el tiempo de construcción |

| Espacio entre escotillas | 0,08-0,12 mm | Determina la superposición entre pistas de escaneo |

| Estrategia de exploración | Varios patrones | Influye en la tensión residual y la microestructura. |

| Temperatura de la placa de construcción | 80-200°C | Reduce los gradientes térmicos y la deformación. |

| Densidad de energía | 50-80 J/mm³ | Parámetro compuesto que afecta la calidad de la fusión |

Parámetros de fusión por haz de electrones (EBM):

| Parámetro | Alcance típico | Impacto en la construcción |

|---|---|---|

| Potencia del haz | 300-1500 W | Controla las características del charco de fusión |

| Velocidad de exploración | 1000-5000 mm/s | Equilibra el aporte energético y la productividad. |

| Espesor de capa | 50-100 μm | Más espeso que el L-PBF, lo que afecta la velocidad de construcción. |

| Desplazamiento de enfoque | 5-20 mA | Ajusta el enfoque del haz y la distribución de energía. |

| Temperatura de precalentamiento | 800-1000°C | Es fundamental que el Inconel 625 evite el agrietamiento |

| Nivel de vacío | <10⁻⁵ mbar | Esencial para la estabilidad de la viga y la calidad de la pieza. |

| Estrategia de exploración | Patrones especializados | Impacto significativo en las propiedades del material |

Monitoreo y control de procesos:

Los sistemas de monitorización avanzados son cada vez más esenciales para garantizar la calidad:

- Monitoreo de charcas de deshielo:

- Las cámaras de alta velocidad y los fotodiodos rastrean la dinámica del charco de fusión

- Comparación en tiempo real con parámetros establecidos

- Detección temprana de anomalías del proceso

- Documentación para el aseguramiento de la calidad

- Imágenes de capas:

- Los sistemas ópticos capturan cada capa después de extenderla.

- Anomalías en el lecho de polvo detectadas antes de la fusión

- Documentación del historial de construcción para la trazabilidad

- Potencial para la detección automatizada de defectos

- Sistemas de retroalimentación de procesos:

- Control de bucle cerrado que ajusta parámetros en tiempo real

- Compensación por variaciones del proceso

- Los sistemas avanzados pueden modificar los parámetros en función del historial térmico.

- Particularmente valioso para Inconel 625 debido a su sensibilidad a las condiciones térmicas.

Requisitos de postprocesamiento

Las piezas de Inconel 625 AM generalmente requieren varios pasos de posprocesamiento para lograr las propiedades y especificaciones finales:

1. Alivio del estrés y tratamiento térmico

El Inconel 625 es particularmente susceptible a tensiones residuales durante la fabricación aditiva, lo que hace esencial un tratamiento térmico adecuado:

- Alivio del estrés:

- Generalmente se realiza a 800-870 °C.

- Tiempos de espera de 1 a 2 horas

- Enfriamiento lento para evitar introducir nuevas tensiones

- A menudo se realiza antes de retirar el soporte.

- Recocido de soluciones:

- 1080-1150°C durante 1-2 horas

- Enfriamiento por agua o enfriamiento rápido por aire

- Disuelve precipitados y homogeneiza la microestructura.

- Optimiza la resistencia a la corrosión

- Endurecimiento por envejecimiento (depende de la aplicación):

- 650-760 °C durante 4-16 horas

- Refrigeración por aire

- Promueve la precipitación controlada para mejorar la resistencia.

- Puede reducir ligeramente la resistencia a la corrosión.

2. Tratamiento y acabado de superficies

Para lograr la calidad de superficie requerida, a menudo es necesario realizar múltiples operaciones:

- Retirada del soporte:

- Corte mecánico o electroerosión por hilo para la eliminación inicial

- Rectificado cuidadoso de los puntos de fijación

- Consideraciones de diseño para minimizar los requisitos de soporte

- Mejora de la superficie:

- Granallado con óxido de aluminio

- Acabado vibratorio para superficies accesibles

- Abrillantamiento químico para características internas complejas

- Pulido electroquímico para la más alta calidad de superficie

- Consideraciones de mecanizado:

- El Inconel 625 es difícil de mecanizar incluso cuando se produce mediante AM.

- Requiere configuraciones rígidas y herramientas especializadas

- Velocidades de corte más bajas que las aleaciones convencionales

- Los márgenes suelen ser de 0,5 a 2 mm según la característica.

3. Verificación y pruebas de calidad

Pruebas exhaustivas validan la calidad y el rendimiento de las piezas:

- Verificación dimensional:

- Máquinas de medición de coordenadas (CMM) para geometrías externas

- Tomografía computarizada (TC) para detectar características internas

- Escaneo 3D para superficies complejas de forma libre

- Comparación con el modelo CAD y análisis de tolerancia

- Pruebas no destructivas:

- Pruebas de líquidos penetrantes para detectar defectos superficiales

- Pruebas ultrasónicas para detectar defectos internos

- Inspección por rayos X para componentes críticos

- Tomografía computarizada para un análisis integral de defectos en 3D

- Pruebas destructivas (muestreo):

- Pruebas de tracción para propiedades de resistencia

- Prueba de dureza para propiedades de la superficie

- Examen metalográfico para la microestructura

- Pruebas de corrosión para resistencia ambiental

Consideraciones de diseño para Inconel 625 AM

Una implementación exitosa requiere enfoques de diseño adaptados específicamente tanto al material como al proceso:

1. Gestión térmica a través del diseño

Las propiedades térmicas de Inconel 625 requieren una consideración cuidadosa:

- Minimizar las variaciones de masa térmica:

- Evite transiciones abruptas entre secciones gruesas y delgadas

- Utilice transiciones graduales donde sean necesarios cambios de grosor.

- Equilibrar la entrada de calor a través de la pieza mediante secciones transversales uniformes

- Considere seccionar componentes muy grandes para una mejor gestión térmica

- Estructuras de apoyo:

- Soportes más sustanciales que otros materiales debido a la tensión residual

- Ubicación estratégica para gestionar la disipación del calor.

- Diseño para accesibilidad durante la remoción

- Considere características de sacrificio en lugar de soportes tradicionales cuando sea posible

- Orientación de construcción:

- Fundamental para gestionar los gradientes térmicos y el estrés residual

- Consideración de propiedades anisotrópicas en diferentes direcciones de construcción

- Equilibrio entre la calidad de la superficie, los requisitos de soporte y las propiedades mecánicas

- Puede requerir múltiples iteraciones para optimizar

2. Optimización de funciones para AM

Ciertas características de diseño requieren una consideración específica para Inconel 625 AM:

- Tamaño mínimo de característica:

- Paredes: Espesor mínimo de 0,4 mm para una producción confiable

- Orificios: diámetro mínimo de 0,5 mm para elementos verticales.

- Pasadores: diámetro mínimo de 0,6 mm para elementos autoportantes

- Espacios libres: 0,3 mm mínimo para conjuntos móviles

- Voladizos y ángulos autoportantes:

- 45° desde la horizontal es el límite autoportante típico

- Modificaciones de diseño para evitar ángulos <45° siempre que sea posible

- Ubicación estratégica de soporte donde las geometrías desafiantes son inevitables

- Consideración de los requisitos de calidad de la superficie para superficies orientadas hacia abajo

- Canales y cavidades internas:

- La estrategia de eliminación de polvo debe diseñarse desde el principio

- Diámetro mínimo de 2 mm para una evacuación eficaz del polvo.

- Puertos de acceso para redes internas complejas

- Desarrollar una planificación de orientación para minimizar los apoyos internos

3. Diseño para posprocesamiento

Anticipar los requisitos de posprocesamiento durante el diseño mejora los resultados finales:

- Material de mecanizado:

- Tolerancia de 0,5-2 mm en superficies que requieran mecanizado

- Características de referencia para fijación repetible

- Consideración del acceso a la herramienta y ángulos de aproximación

- Funciones de registro para operaciones de múltiples configuraciones

- Consideraciones sobre el tratamiento térmico:

- Diseño para minimizar la distorsión durante el procesamiento térmico.

- Espesor de pared uniforme siempre que sea posible para garantizar un calentamiento/enfriamiento uniforme

- Anticipar cambios dimensionales durante el tratamiento térmico

- Considere puntos de fijación para geometrías complejas

- Acceso para acabado de superficies:

- Diseño para la accesibilidad de los métodos de posprocesamiento

- Considere las trayectorias de flujo de los medios en procesos vibratorios o químicos.

- Evite volúmenes atrapados que no se puedan finalizar correctamente

- Incluir características de sacrificio que se puedan eliminar después del procesamiento.

Al abordar cuidadosamente estas consideraciones técnicas a lo largo de la cadena de proceso, los fabricantes parisinos pueden implementar con éxito la fabricación aditiva con Inconel 625 para sus aplicaciones más exigentes. Empresas como Metal3DP Brindar soporte técnico integral para ayudar a los fabricantes a abordar estas consideraciones complejas y lograr resultados óptimos.

8. Análisis de costos y ROI para proyectos de Inconel 625 AM

Implementar la fabricación aditiva con Inconel 625 requiere un análisis financiero exhaustivo para garantizar un retorno de la inversión positivo. Los fabricantes parisinos deben comprender la estructura de costos completa y la propuesta de valor para tomar decisiones informadas sobre este enfoque de fabricación avanzada.

Análisis integral de la estructura de costos

El costo total de la implementación de Inconel 625 AM abarca múltiples categorías que deben considerarse de manera integral:

1. Costos directos de fabricación

| Componente de costo | Alcance típico | Factores clave |

|---|---|---|

| Inconel 625 Polvo | 80-150 €/kg | Grado de calidad, volumen de compra, relación con el proveedor |

| Depreciación de la máquina | 25-75 €/hora | Costo del equipo, tasa de utilización, período de depreciación |

| Consumo de energía | 5-15 €/hora | Tipo de máquina, costos de energía regionales, parámetros de construcción |

| Consumo de gas | 10-25 €/construcción | Tipo de gas inerte, eficiencia del sistema, duración de la construcción |

| Consumibles | 5-20 €/construcción | Cuchillas para recubrir, placas de construcción, filtros, suministros de limpieza |

| Trabajo | 30-80 €/hora | Nivel de habilidad del operador, mercado laboral, nivel de automatización |

| Construcciones fallidas | Recargo 5-15% | Madurez del proceso, complejidad de las piezas, sistemas de calidad |

2. Costos de preprocesamiento

| Componente de costo | Alcance típico | Factores clave |

|---|---|---|

| Ingeniería de diseño | 70-120 €/hora | Complejidad del diseño, requisitos de optimización, experiencia. |

| Ingeniería de procesos | 80-130 €/hora | Desarrollo de parámetros, estrategia de construcción, validación de procesos |

| Preparación del expediente | 50-90 €/hora | Anidamiento de piezas, generación de soporte, complejidad de corte |

| Planificación de la calidad | 60-100 €/hora | Requisitos de documentación, planificación de la verificación, evaluación de riesgos |

| Calificación del material | 500-5.000 €/material | Alcance de las pruebas, requisitos de certificación, criticidad de la aplicación |

3. Costos de posprocesamiento

| Componente de costo | Alcance típico | Factores clave |

|---|---|---|

| Retirada del soporte | 40-80 €/hora | Soporte de complejidad, accesibilidad y herramientas necesarias |

| Tratamiento térmico | 100-500 €/lote | Requisitos del proceso, tamaño de la pieza, subcontratación vs. interna |

| Acabado de superficies | 50-200 €/pieza | Requisitos de calidad de la superficie, complejidad de la geometría, método |

| Mecanizado | 60-120 €/hora | Tolerancia de características, cantidad de eliminación de material, requisitos de herramientas |

| Verificación de calidad | 80-150 €/hora | Métodos de inspección, requisitos de documentación, criterios de aceptación |

4. Costos indirectos y ocultos

Estos costos, que a menudo se pasan por alto, pueden tener un impacto significativo en la economía total del proyecto:

- Requisitos de las instalaciones:

- Sistemas especializados de ventilación y seguridad

- Instalaciones de manipulación y almacenamiento de polvo

- Espacio para equipos de posprocesamiento

- Sistemas de control ambiental

- Formación y experiencia:

- Formación inicial de operadores e ingenieros

- Desarrollo continuo de habilidades

- Consultores expertos y soporte técnico

- Estrategias de retención de conocimientos

- Desarrollo del sistema de calidad:

- Documentación de validación de procesos

- Procedimientos de prueba e inspección

- Sistemas de trazabilidad

- Mantenimiento de la certificación

- Integración empresarial:

- Adaptación del flujo de trabajo

- Integración de sistemas ERP/MES

- Gestión de inventario digital

- Educación del cliente sobre las capacidades de AM

Comparación de costos con la fabricación convencional

Comprender la economía relativa frente a los métodos de fabricación tradicionales es esencial para la aplicación adecuada de la tecnología:

Análisis comparativo de un componente complejo de intercambiador de calor:

| Elemento de coste | Inconel 625 AM | Fabricación convencional | Principales diferencias |

|---|---|---|---|

| Costo material | €850 | €1,250 | La fabricación aditiva reduce el desperdicio de material en un 65% |

| Fabricación directa | €3,200 | €5,800 | El método convencional requiere herramientas complejas y múltiples configuraciones |

| Tratamiento posterior | €1,300 | €750 | La fabricación aditiva generalmente requiere más posprocesamiento |

| Garantía de calidad | €750 | €950 | Beneficios convencionales de los protocolos establecidos |

| Tiempo de espera | 2-3 semanas | 8-12 semanas | AM reduce significativamente el tiempo de comercialización |

| Cantidad mínima de pedido | 1 unidad | 5-10 unidades | La fabricación aditiva permite lotes pequeños y económicos |

| Flexibilidad de diseño | Muy alta | Limitado | La fabricación aditiva permite una optimización del diseño que es imposible de manera convencional. |

| Costo total (1 unidad) | €6,100 | €8,750 | AM ofrece una ventaja de costo 30% |

| Costo total (10 unidades) | €35,000 | €29,500 | Lo convencional se vuelve más económico en volúmenes mayores |

Análisis del punto de equilibrio por complejidad de los componentes:

| Nivel de complejidad | Cantidad de equilibrio (AM vs. Convencional) | Conductor de ventaja primaria |

|---|---|---|

| Geometría simple | 5-10 unidades | Evitar el uso de herramientas en la fabricación convencional |

| Complejidad moderada | 15-25 unidades | Ahorro de material y fabricación simplificada |

| Alta complejidad | 30-50 unidades | Consolidación de múltiples piezas y conjuntos |

| Complejidad extrema | 50+ unidades o imposible convencionalmente | Habilitando diseños que antes eran imposibles |

Marco de cálculo del ROI

Un enfoque estructurado para el análisis del ROI ayuda a justificar las inversiones en Inconel 625 AM:

1. Categorías de inversión en implementación

| Categoría de inversión | Descripción | Rango típico de las empresas parisinas |

|---|---|---|

| Equipamiento | Máquinas AM, equipos de posprocesamiento, sistemas de prueba | €500,000-2,000,000 |

| Preparación de las instalaciones | Sistemas de seguridad, controles ambientales, servicios públicos | €100,000-300,000 |

| Materiales iniciales | Inventario de polvos, materiales de prueba, consumibles | €30,000-80,000 |

| Formación | Formación de operadores, formación en ingeniería, consultoría. | €50,000-120,000 |

| Cualificación | Validación de procesos, certificación de materiales, documentación | €80,000-200,000 |

| Integración empresarial | Software, adaptación del flujo de trabajo, educación del cliente | €40,000-100,000 |

2. Categorías de creación de valor

| Categoría de valor | Descripción | Enfoque de cuantificación |

|---|---|---|

| Reducción de costos directos | Ahorro de material, eficiencia laboral, reducción de inventario. | Comparación de costos de tecnología tradicional vs. tecnología de fabricación aditiva |

| Valor del tiempo de entrega | Tiempo de comercialización más rápido, costo de oportunidad reducido | Evaluación del valor de la sincronización del mercado |

| Mejora del rendimiento | Funcionalidad, eficiencia y durabilidad mejoradas del producto. | Cálculo del incremento del valor de vida útil |

| Innovación del modelo de negocio | Capacidades de personalización, inventario digital, producción bajo demanda | Nueva proyección del flujo de ingresos |

| Mitigación de riesgos | Resiliencia de la cadena de suministro, gestión de la obsolescencia | Evaluación del valor ajustado al riesgo |

| Impacto de la sostenibilidad | Eficiencia de materiales, reducción de energía, producción localizada | Precio del carbono y valor del cumplimiento ambiental |

3. Ejemplo de cálculo del ROI

Para un fabricante parisino de componentes aeroespaciales de tamaño mediano:

Inversión inicial:

- Sistema de fusión selectiva por láser: 850.000 €

- Equipo de postprocesamiento: 150.000 €

- Modificaciones de instalaciones: 120.000 €

- Formación y cualificación: 180.000 €

- Inversión total: 1.300.000 €

Costos operativos anuales:

- Operación y mantenimiento del sistema: 180.000 €

- Costes de material: 240.000 €

- Mano de obra (operadores e ingenieros): 320.000 €

- Cualificación y formación continua: 60.000 €

- Coste operativo anual total: 800.000 €

Beneficios anuales:

- Ahorro en costes de material: 380.000 €

- Valor de reducción del plazo de entrega: 250.000 €

- Mejoras de rendimiento: 420.000 €

- Nuevas oportunidades de negocio: 350.000 €

- Beneficios anuales totales: 1.400.000 €

Análisis financiero:

- Beneficio neto anual: 600.000 €

- Periodo de recuperación simple: 2,17 años

- VAN a 5 años (tasa de descuento 8%): 1.050.000 €

- TIR a 5 años: 32%

Consideraciones de valor estratégico

Más allá de los retornos financieros directos, Inconel 625 AM ofrece un valor estratégico que debe tenerse en cuenta en las decisiones de inversión:

1. Diferenciación competitiva

Los fabricantes parisinos pueden aprovechar las capacidades de Inconel 625 AM para diferenciarse:

- Liderazgo técnico:

- Capacidad de producir componentes imposibles mediante métodos convencionales

- Demostró dominio de técnicas de fabricación avanzadas

- Reputación por su innovación y resolución de problemas

- Posicionamiento en el mercado:

- Acceso a segmentos de mercado de alto valor que requieren capacidades avanzadas

- Menor competencia de los fabricantes convencionales

- Potencial de precios premium para soluciones especializadas

- Ventaja del pionero:

- Establecer estándares técnicos y mejores prácticas

- Desarrollar el conocimiento institucional antes que los competidores

- Asegure relaciones clave con clientes en aplicaciones emergentes

2. Valor de mitigación de riesgos

La implementación de AM proporciona una reducción de riesgos valiosa que vale la pena considerar:

- Resiliencia de la cadena de suministro:

- Menor dependencia de proveedores de componentes especializados

- Capacidad de producir piezas de repuesto para equipos obsoletos

- Respuesta más rápida a las interrupciones del suministro

- Obsolescencia tecnológica:

- Preparación para la transición de la industria a la fabricación digital

- Adaptabilidad a paradigmas de diseño cambiantes

- Protección contra la escasez de habilidades en la fabricación convencional

- Normativa y cumplimiento:

- Preparación para regulaciones ambientales más estrictas

- Capacidad para cumplir con las certificaciones cambiantes de la industria

- Reducción de la exposición a perturbaciones del comercio internacional

3. Desarrollo de capacidades

La inversión en Inconel 625 AM crea capacidades organizativas más amplias:

- Adquisición de conocimientos:

- Desarrollo de metodologías de diseño avanzadas

- Experiencia en ciencia de materiales

- Capacidades de ingeniería de procesos

- Atracción de talento:

- Apelación a talentos de ingeniería altamente cualificados

- Marca de empleador mejorada como líder tecnológico

- Creación de roles técnicos de alto valor

- Cultura de la innovación:

- Demostración de compromiso con las tecnologías avanzadas

- Oportunidades de colaboración interfuncional

- Fundación para prácticas de mejora continua

Estrategias de implementación y escalamiento

La implementación exitosa de Inconel 625 AM generalmente sigue un enfoque por etapas para optimizar el ROI:

1. Modelos de implementación por fases

Los fabricantes parisinos generalmente adoptan una de estas vías de implementación:

- Asociación de proveedores de servicios primero:

- Proyectos iniciales subcontratados a proveedores de servicios especializados

- Componente de transferencia de conocimiento en los acuerdos de servicios

- Desarrollo gradual de capacidades antes de invertir en equipos

- Menor inversión inicial pero desarrollo de capacidad más lento

- Desarrollo de aplicaciones enfocadas:

- Identificación de aplicaciones específicas de alto valor

- Inversión dirigida a estos casos de uso limitados

- Alcance de aplicación ampliado a medida que se desarrolla la experiencia

- Enfoque equilibrado del riesgo y el desarrollo de capacidades

- Inversión de capacidad plena:

- Inversión inicial integral en equipos y experiencia

- Desarrollo rápido de capacidades

- Mayor riesgo inicial pero retornos potenciales más rápidos

- Adecuado para organizaciones con experiencia en AM existente

2. Consideraciones de escala

A medida que madura la implementación, las estrategias de escalamiento deben considerar:

- Expansión de la aplicación:

- Identificación sistemática de componentes adecuados adicionales

- Análisis de valor para cada aplicación potencial

- Priorización basada en factores financieros y estratégicos

- Desarrollo continuo de casos de negocio

- Gestión de la capacidad:

- Optimización del volumen de construcción para una utilización máxima

- Consideración de operaciones en turnos múltiples

- Decisiones equilibradas de fabricación y compra para la carga máxima

- Selección estratégica de equipos para flexibilidad de producción

- Integración organizacional:

- Desarrollo de capacidades de diseño específicas de AM

- Integración con flujos de trabajo de fabricación convencionales

- Ampliación del programa de formación

- Implementación de sistemas de gestión del conocimiento

Mediante un análisis exhaustivo de costos, un cálculo detallado del ROI y la consideración del valor estratégico, los fabricantes parisinos pueden tomar decisiones informadas sobre la implementación de la fabricación aditiva con Inconel 625. Este enfoque metódico garantiza que las inversiones se alineen con los objetivos de negocio y generen una rentabilidad óptima.

9. Preguntas frecuentes sobre la fabricación aditiva de Inconel 625

Información general sobre Inconel 625 AM

P: ¿Qué hace que Inconel 625 sea particularmente adecuado para la fabricación aditiva?

R: Inconel 625 es excepcionalmente adecuado para la fabricación aditiva debido a varias características clave:

- Excelente soldabilidad, lo que se traduce en una buena procesabilidad en procesos de fabricación aditiva de fusión de polvo.

- Alta resistencia al agrietamiento térmico, reduciendo fallas en la construcción.

- Excelentes propiedades mecánicas en condiciones de obra

- Resistencia excepcional a la corrosión mantenida durante todo el proceso AM

- Buenas características de reciclaje de polvo, mejorando la viabilidad económica.

Estas propiedades la convierten en una de las superaleaciones más adoptadas en la fabricación aditiva de metales, particularmente para aplicaciones que requieren un rendimiento excepcional en entornos hostiles.

P: ¿Cómo se comparan las propiedades del Inconel 625 producido mediante AM con las versiones fabricadas de manera convencional?

A: El Inconel 625 producido por AM generalmente presenta:

- Resistencia a la tracción: A menudo 5-15% más alto que el material forjado debido a una microestructura más fina

- Límite elástico: Generalmente 10-20% más alto en condiciones tal como está construido

- Elongación: Generalmente comparable o ligeramente inferior (30-40% frente a 40-50% para forjado)

- Resistencia a la fatiga: Potencialmente menor sin un posprocesamiento adecuado debido a la rugosidad de la superficie

- Microestructura: Estructura dendrítica más fina con patrones de solidificación direccional

- Anisotropía: Las propiedades mecánicas pueden variar según la orientación de la construcción.

- Resistencia a la corrosión: Generalmente equivalente después del tratamiento térmico adecuado

Con un posprocesamiento adecuado, el Inconel 625 producido con AM puede igualar o superar al material convencional en la mayoría de las aplicaciones, al tiempo que ofrece libertades de diseño imposibles con la fabricación tradicional.

P: ¿Cuáles son las aplicaciones típicas del Inconel 625 AM en París?

R: En la región parisina, el Inconel 625 AM se utiliza frecuentemente en:

- Aeroespacial:

- Componentes de combustión para motores de aeronaves

- Intercambiadores de calor y sistemas de gestión térmica

- Componentes estructurales para zonas de alta temperatura

- Reparación y reemplazo de piezas para sistemas heredados

- Energía:

- Componentes de turbinas de gas

- Aplicaciones de intercambiadores de calor

- Componentes de la industria nuclear

- Equipos de extracción de petróleo y gas

- Automotriz/Carreras:

- Sistemas de escape de Fórmula 1 y deportes de motor

- Componentes del turbocompresor

- Sensores especializados de alta temperatura

- Equipos de prueba para condiciones extremas

- Procesamiento químico:

- Componentes de reactores para entornos corrosivos

- Cuerpos de válvulas especializados y equipos de control de flujo

- Intercambiadores de calor para medios agresivos

- Estructuras de apoyo a los catalizadores

- Médico:

- instrumentos quirúrgicos especializados

- dispositivos médicos personalizados

- Equipos de investigación para condiciones extremas

- Componentes del equipo de esterilización

Preguntas técnicas sobre la implementación

P: ¿Cuáles son los parámetros clave para una impresión exitosa con Inconel 625?

R: El éxito de la impresión con Inconel 625 generalmente depende de estos parámetros críticos:

Para la fusión de lecho de polvo láser (L-PBF):

- Potencia del láser: 285-350 W óptimo para la mayoría de los sistemas

- Velocidad de escaneado: 900-1000 mm/s para un equilibrio entre calidad y productividad

- Grosor de la capa: Estándar de 30-40 μm para la mayoría de aplicaciones

- Espaciado de trama: 0,10-0,12 mm para una superposición óptima

- Temperatura de la placa de construcción: 150-200°C para reducir la tensión residual

- Densidad de energía: Rango óptimo de 60-75 J/mm³ para densidad completa

- Estrategia de escaneo: Patrón de tablero de ajedrez o giratorio para reducir la tensión residual

Para la fusión por haz de electrones (EBM):

- Potencia del haz: 600-1200 W según los requisitos de las características

- Velocidad de escaneado: 2000-4500 mm/s ajustados según el tipo de característica

- Grosor de la capa: Estándar de 50-75 μm

- Temperatura de precalentamiento: 900-950 °C, crítico para la prevención de grietas

- Desplazamiento de enfoque: 10-15 mA para características óptimas del haz

- Estrategia de escaneo: Enfoques multihaz especializados para la eficiencia

Estos parámetros pueden requerir ajustes según el equipo específico, las características del polvo y la geometría del componente.

P: ¿Cuáles son los desafíos más comunes al implementar Inconel 625 AM y cómo se pueden abordar?

A: Los desafíos comunes y sus soluciones incluyen:

- Tensión residual y distorsión

- Solución: Optimice la orientación de la construcción, implemente estructuras de soporte adecuadas, utilice plataformas de construcción calefaccionadas, realice un alivio de tensión durante el proceso y desarrolle ciclos de tratamiento térmico adecuados.

- Rugosidad superficial

- Solución: Optimizar los parámetros del proceso para superficies de acabado, implementar métodos de posprocesamiento adecuados (electropulido, acabado vibratorio) y diseñar para la accesibilidad de las operaciones de acabado.

- Porosidad y defectos